Изобретение относится к транспортным конструкциям с интенсивным, тяжелым режимом работы кранов 7К, 8К работы кранов с большим пролетом (36...42 м) подкрановых балок и рельсовым путям на железнодорожных мостах.

Известны подкраново-подстропильные фермы [1], установленные в главном корпусе конверторного производства Череповецкого металлургического комбината.

В конвертерном цехе комбината применены подкраново-подстропильные фермы пролетом 36 м [1, с.64, рис. 27, 28, 29]. По подкрановым путям перемещаются разливочные краны весьма тяжелого режима работы грузоподъемностью Qкр=560+90/16 т [2, с.103, рис. 35, табл. 50].

В настоящее время на указанном комбинате подкраново-подстропильные фермы находятся в аварийном состоянии, так как нижние пояса их в зоне под рельсом повреждены усталостными трещинами, а эксплуатация подкрановых конструкций с трещинами запрещена [3, с.24, п.1.59]. Срок эксплуатации подкраново-подстропильных ферм также истек [4, с.59, прил. 2]: при тяжелом режиме - не более 20 лет, а особо тяжелом - не более 15 лет.

Таким образом, проблема должна быть срочно разрешена.

Наиболее близким аналогом является узел соединения арочного рельса несимметричного в сечении с трубчатым поясом подкрановой балки, которая может выполнять функции подстропильной балки, раскрытый в патенте RU 2151731 С1, 27.06.2000 [5].

Известно также, что трубчатые подкрановые балки обладают амортизирующими свойствами, смягчающими динамическое действие нагрузки от кранов [6] и известно крепление обычного рельса к трубчатому поясу подкрановой балки посредством подрельсовой подкладки с боковыми наклонными гребнями [7].

Недостаток подрельсовой подкладки в патенте [7] в том, что она симметрична и не имеет центрирующего гребня.

Технический результат изобретения - решение проблемы обеспечения надежной эксплуатации подкраново-подстропильных ферм и подкраново-подстропильных балок в течение 30...40 лет при интенсивном тяжелом режиме работы кранов.

Технический результат достигнут тем, что узел соединения арочного рельса, имеющего несимметричный профиль, с трубчатым поясом подкраново-подстропильной балки снабжен подрельсовой подкладкой.

Арочный рельс опирается на подрельсовую подкладку, выполненную непрерывной с подошвами, копирующими поверхность трубчатого пояса балки, и с центральным продольным гребнем, копирующим полость арочного рельса для фиксации последнего.

Арочный рельс, выполнен с размещенным сбоку на его главе непрерывным гребнем для взаимодействия с направляющими роликами мостового крана и исключения схода крана с рельсов.

Клеммы фиксируют арочный рельс на этой подкладке. Подрельсовая подкладка взаимодействует нижним торцом с опорным столиком, соединенным с упомянутым трубчатым поясом.

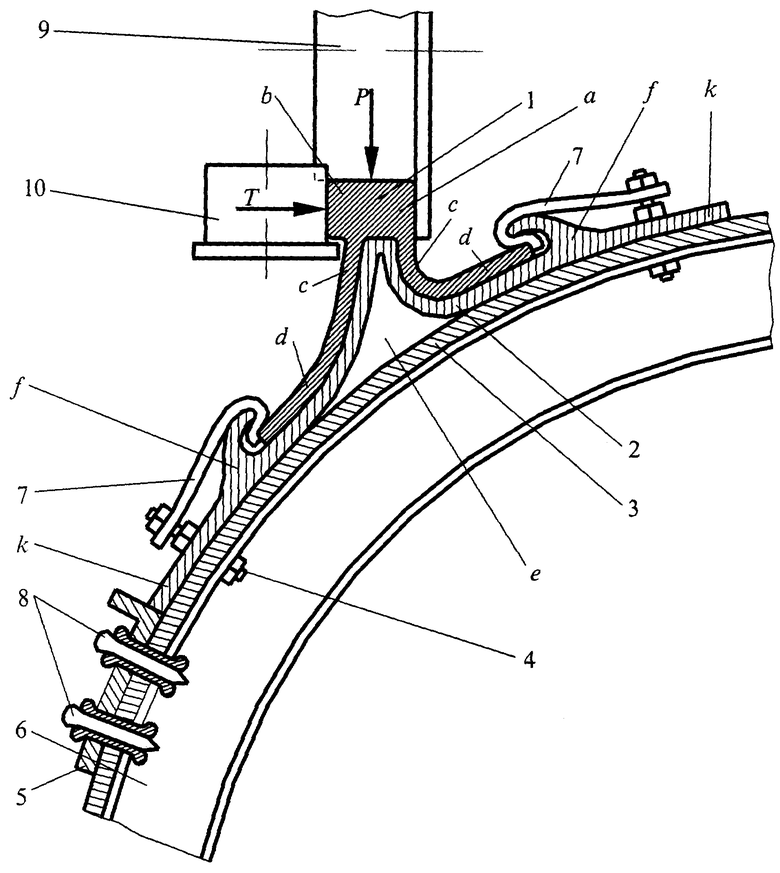

На чертеже показан узел соединения арочного несимметричного рельса с нижним трубчатым поясом подкраново-подстропильной балки посредством подрельсовой подкладки.

Арочный рельс 1 имеет несимметричный профиль. Арочный рельс 1 опирается на подрельсовую подкладку непрерывную по всей длине рельсового пути. Подрельсовая подкладка 2 несимметрична, оперта по всей длине на нижний трубчатый пояс 3 большого диаметра (2,4 м) подкраново-подстропильной балки. Подрельсовая подкладка надежно соединена с трубчатым поясом 3 болтами (шпильками) 4, затянутыми пневмогайковертом с гарантированным натягом.

Контактирующие поверхности обработаны дробеструйным способом для повышения коэффициента трения. Нижний торец подрельсовой подкладки 2 оперт на непрерывный столик 5.

Трубчатый пояс 3 подкреплен изнутри кольцевыми ребрами 6, выполненными, например, вальцовкой из двутавра. Кольцевые ребра 6 подкрепляют трубчатый пояс 3 с шагом S, равным 1,5...3 D, где D - диаметр нижнего трубчатого пояса.

Арочный рельс 1 надежно соединен с подрельсовой подкладкой 2 посредством фигурных клемм 7, работающих как рычаги. Фигурные клеммы 7 прижимают арочный рельс 1 с гарантированным натягом. Сдвигающие усилия на подрельсовую подкладку передаются посредством сил трения, поэтому такое соединение будем называть фрикционным.

Арочный рельс 1 имеет массивную главу а с боковым гребнем b, непрерывным по всей длине, и двумя разными ветвями с, образующими несимметричную арку и плавно переходящими в разные подошвы d.

Подрельсовая подкладка 2 имеет центральный непрерывный гребень е, два боковых наклонных гребня f и подошвы k, копирующие поверхность трубчатого нижнего пояса 3 подкраново-подстропильной балки.

Арочный рельс 1 четко фиксируется на подрельсовой подкладке 2 посредством центрального гребня е.

Надежное закрепление арочного рельса 1 на подрельсовой подкладке 2 осуществлено посредством клемм 7, работающих как рычаги [7]. Для увеличения коэффициента трения между рельсом 1 и подрельсовой подкладкой 2 контактирующие поверхности обрабатываются дробеструйным способом.

Подрельсовая подкладка 2 четко фиксируется в проектном положении посредством контактирующего столика 5. Контактирующие поверхности подрельсовой подкладки 2 и опорного столика 5 фрезерованы.

Непрерывный опорный столик 5 соединен с трубчатым нижним поясом 3 посредством полых заклепок 8 с внедряемым сердечником [8].

Работа узла соединения арочного рельса с трубчатым нижним поясом подкраново-подстропильной балки.

Основные вертикальные динамически действующие силы Р передаются от основных колес 9 крана на главу а арочного рельса 1, затем через плотный контакт внутренней поверхности главы а на центральный гребень е подрельсовой подкладки 2 и далее за счет сил трения на трубчатый верхний пояс 3. Проскальзывание арочного рельса 1 по подрельсовой подкладке 2 и последней по трубчатому поясу 3 исключено гарантированным натягом фрикционных соединений. Этим же обеспечена работа арочного рельса и подрельсовой подкладки в составе сечения всей подкраново-подстропильной балки.

Горизонтальные силы Т от направляющих роликов 10 крана воспринимаются главой арочного рельса 1 и передаются на центрирующий гребень с подрельсовой подкладки 2 и далее за счет сил трения на трубчатый верхний пояс 3. Сдвиги исключены.

Экономический эффект достигнут из-за следующего:

- возникновение усталостных трещин в узле сопряжения арочного рельса с трубчатым верхним поясом подкраново-подстропильной балки исключено;

- обеспечена надежная эксплуатация нижнего пояса подкраново-подстропильной балки в течение 30...40 лет при интенсивном, тяжелом режиме работы мостовых кранов;

- обеспечена совместная работа арочного рельса и подрельсовой подкладки в составе сечения подкраново-подстропильной балки и этим обеспечено значительное снижение материалоемкости.

Литература

1. Руководство по проектированию стальных подкрановых конструкций. Госстрой СССР, - М.: 1976, - 112 с.

2. Богинский К.С., Зотов Ф.С. и др. Мостовые и металлургические краны. - М.: Машиностроение, 1970, - 300 с.

3. СНиП 3.03.01-87. Несущие и ограждающие конструкции/Госстрой СССР. - М.: ЦНИИОМТП, 1987. - 83 с.

4. ОРД 0000089. Техническая эксплуатация стальных конструкций производственных зданий. - М.; МИНЧЕРМЕТ, 1989. - 98 с.

5. Нежданов К.К., Нежданов А.К., Попченков И.В. Крановый рельс для трубчатых подкрановых путей. Патент России №2151731. Бюл. №18, 27.06.2000.

6. Нежданов К.К. Совершенствование подкрановых конструкций и методов их расчета. Диссертация на соискание ученой степени доктора технических наук. Пенза, 1992. - 348 с.

7. Нежданов К.К., Нежданов А.К. Рельсовый путь. Патент России №1745804. Бюл. №25, 07.07.1992.

8. Нежданов К.К., Васильев А.В., Калмыков В.А., Нежданов А.К. Способ и устройство для неподвижного соединения. Патент России №2114328. Бюл. №18, 27.06.1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДКРАНОВО-ПОДСТРОПИЛЬНАЯ БАЛКА | 2002 |

|

RU2235674C2 |

| СОЕДИНЕНИЕ РЕЛЬСОВ С ТРУБЧАТЫМ ПОЯСОМ ПОДКРАНОВО-ПОДСТРОПИЛЬНОЙ БАЛКИ | 2002 |

|

RU2232126C2 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2009 |

|

RU2430009C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ЗАМКОВОГО СОЕДИНЕНИЯ ПАРЫ СТАНДАРТНЫХ РЕЛЬСОВ В БЛОК С ПОДРЕЛЬСОВОЙ ПОДКЛАДКОЙ | 2011 |

|

RU2488656C2 |

| ЗАМКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ В БЛОК | 2005 |

|

RU2295601C1 |

| ТРЕХГЛАВЫЙ РЕЛЬСОВЫЙ БЛОК | 2008 |

|

RU2414556C2 |

| РЕЛЬСОКОЛЕСНЫЙ АНКЕРНЫЙ МЕХАНИЗМ | 2006 |

|

RU2320528C2 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2227188C2 |

| УЗЕЛ УПРУГОГО СОЕДИНЕНИЯ ТРЕХГЛАВОГО РЕЛЬСА С ПОДКРАНОВОЙ БАЛКОЙ | 2003 |

|

RU2249557C2 |

| ПОДКРАНОВАЯ КОНСТРУКЦИЯ НЕЖДАНОВЫХ | 1998 |

|

RU2196098C2 |

Изобретение относится к подкрановым конструкциям с интенсивным тяжелым режимом эксплуатации. Узел соединения с трубчатым поясом подкраново-подстропильной балки арочного рельса, имеющего несимметричный профиль, снабжен подрельсовой подкладкой. Подкладка выполнена непрерывной с подошвами, копирующими поверхность трубчатого пояса балки, и с центральным продольным гребнем, копирующим полость арочного рельса для фиксации последнего. Сбоку на главе арочного рельса имеется непрерывный гребень для взаимодействия с направляющими роликами мостового крана, что позволяет исключить сход крана с рельсов. Узел снабжен также клеммами для фиксации арочного рельса на этой подкладке и опорным столиком для взаимодействия с нижним торцем этой подкладки, соединенным с упомянутым трубчатым поясом. Изобретение обеспечивает повышение надежности эксплуатации узла. 1 ил.

Узел соединения с трубчатым поясом подкраново-подстропильной балки арочного рельса, имеющего несимметричный профиль, отличающийся тем, что он снабжен подрельсовой подкладкой, на которую опирается арочный рельс, выполненной непрерывной с подошвами, копирующими поверхность трубчатого пояса балки, и с центральным продольным гребнем, копирующим полость арочного рельса для фиксации последнего, выполненного с размещенным сбоку на его главе непрерывным гребнем для взаимодействия с направляющими роликами мостового крана и исключения схода крана с рельсов, клеммами для фиксации арочного рельса на этой подкладке и опорным столиком для взаимодействия с нижним торцом этой подкладки, соединенным с упомянутым трубчатым поясом.

| КРАНОВЫЙ РЕЛЬС ДЛЯ ТРУБЧАТЫХ ПОДКРАНОВЫХ ПУТЕЙ | 1998 |

|

RU2151731C1 |

| Рельсовый путь | 1990 |

|

SU1745804A1 |

| УСТРОЙСТВО И СПОСОБ УСИЛЕНИЯ ПОДКРАНОВОЙ КОНСТРУКЦИИ | 1995 |

|

RU2099274C1 |

| УСТРОЙСТВО для УЛАВЛИВАНИЯ ЛЕНТЫ ЛЕНТОЧНОГОКОНВЕЙЕРА | 0 |

|

SU194615A1 |

Авторы

Даты

2004-08-20—Публикация

2002-07-16—Подача