Область техники, к которой относится изобретение

Изобретения относятся к промышленности строительных материалов и могут быть использованы при изготовлении бетонных изделий, предназначенных для создания элементов полов в зданиях и сооружениях, для устройства сборных покрытий тротуаров, пешеходных и садово-парковых дорожек, пешеходных площадей и посадочных площадок общественного транспорта, в частности при производстве тротуарной плитки и бордюрного камня.

Уровень техники

Известна цементобетонная смесь, содержащая цемент, минеральный материал и воду с добавкой пластификатора для цементных растворов в рационально подобранном соотношении (Дорожные машины: в 2-х частях. Ч.II. Машины для устройства дорожных покрытий. Учебник для втузов по специальности “Строительные и дорожные машины и оборудование” / К.А. Артемьев, Т.В. Алексеева, В.Г. Белокрылов и др. -М.: Машиностроение, 1982. С.125 (аналог)).

Наиболее близкой к заявляемой по совокупности признаков является цементобетонная смесь, включающая вяжущее, минеральный заполнитель, заполнитель в виде измельченных кристаллических отходов производства стекловолокна фракции менее 0,14 мм и жидкость затворения в виде однонормального раствора гидроксида натрия, при следующем соотношении компонентов, мас.%:

Вяжущее 23 - 42

Минеральный заполнитель 30 - 45

Указанные отходы 14 - 36

Однонормальный раствор гидроксида натрия Остальное

(Авторское свидетельство СССР № 1395604, МПК 4 С 04 В 28/00, 1988 (прототип)).

Известен способ приготовления цементобетонной смеси, включающий смешение цемента, щебня, песка, воды затворения и добавки поверхностно-активных веществ, при этом песок предварительно увлажняют 30-70% воды затворения, выдерживают в течение 2-2,5 часов, а затем вводят в смесь щебня и цемента, после чего вводят оставшуюся воду затворения с растворенными в ней добавками поверхностно-активных веществ (Авторское свидетельство СССР № 1214622, МПК 4 С 04 В 16/00, 1986 (аналог)).

Известен способ приготовления цементобетонной смеси, включающий смешение портландцемента, заполнителей фракции 10-20 мм, 2,5-5 мм, 0,63-1,25 мм, эпоксидной смолы, полиэтиленамина и воды, при этом заполнитель с удельной поверхностью не более 16 см2/г указанных фракций смешивают с алкилрезорциновой эпоксидной смолой и полиэтиленамином до получения однородной смеси, в которую, не прекращая перемешивание, вводят воду, портландцемент и дополнительно 1-гептанол (Авторское свидетельство СССР № 1691349, МПК 5 С 04 В 28/02, 1991 (аналог)).

Наиболее близким по технической сущности к заявляемому является способ приготовления цементобетонной смеси, включающий предварительное перемешивание вяжущего в виде портландцемента, заполнителя в виде кварцевого песка крупностью до 5 мм и заполнителя в виде измельченных кристаллических отходов производства стекловолокна фракции менее 0,14 мм с последующим смешением до получения однородной массы со средой затворения в виде однонормального раствора гидроксида натрия (Авторское свидетельство СССР № 1395604, МПК 4 С 04 В 28/00, 1988 (прототип)).

Известен способ производства цементированных плиточных изделий, заключающийся в изготовлении из смеси гранулированного каменного материала с выбранным размером частиц и связующего раствора цемента, воды с добавкой пластификатора для цементных растворов, где вода взята в количестве 0,25-0,36 частей по весу по отношению к весу цемента, а количество добавляемого связующего раствора немного превышает величину пустотной фракции гранулированного материала, при этом изделия изготавливают с использованием формы, содержащей слой смеси заданной толщины, которую сначала деаэрируют в течение короткого промежутка времени под очень высоким вакуумом, а затем ей сообщают вибрацию в условиях более низкого вакуума, после чего форму со смесью направляют в соответствующие секции для осуществления этапов схватывания и затвердевания смеси (Патент РФ № 2151118, МПК 7 С 04 В 28/02, 2000 (аналог)).

Известен способ изготовления цементобетонных изделий, преимущественно плит для дорожных или аэродромных покрытий, путем формования их из смеси цемента, наполнителя, воды и полимерной добавки с последующим уплотнением и влажностной термообработкой, причем в качестве полимерной добавки используют 5-15%-ную водную эмульсию полиуретана, взятого в количестве 1,5-18% от веса цемента (Авторское свидетельство СССР № 195944, МПК 4 С 04 В 28/02, 1967 (аналог)).

Наиболее близким к заявляемому по совокупности признаков является способ производства изделий, в том числе для устроения тротуаров, включающий укладку цементобетонной смеси в форму с последующим вибровоздействием и отвердением (Патент РФ № 2132274, 1999 (прототип)).

Сущность изобретения

При создании изобретения решалась задача как расширения арсенала цементобетонных смесей, способов их приготовления и способов производства изделий для устроения тротуаров из цементобетонных смесей, так и повышения срока их службы.

В связи с тем что тротуарные плиты и бордюрные камни находятся в условиях экстремальной эксплуатации, испытывая динамические и климатические нагрузки, связанные с чередованием замораживания и размораживания в зимнее время года, проблема повышения прочности, водонепроницаемости, устойчивости к растрескиванию и истиранию постоянно присутствует перед производителем цементобетонных изделий для строительства дорожных покрытий, в частности тротуарных плиток и бордюрных камней.

Технический результат - как расширение арсенала цементобетонных смесей, способов их приготовления и способов производства изделий для устроения тротуаров из цементобетонных смесей, так и повышение срока службы изделий за счет повышения прочности на сжатие и изгиб и устойчивости к растрескиванию и истиранию полученных цементобетонных изделий.

Указанный технический результат достигается тем, что цементобетонная смесь, содержащая вяжущее, мелкий минеральный заполнитель, заполнитель на основе стекловолокна и жидкость затворения, согласно изобретению в качестве заполнителя на основе стекловолокна содержит заполнитель из стекловолокнистого материала и дополнительно заполнитель из стеклопластика, каждый из которых крупностью не более 55 см2, а жидкость затворения дополнительно содержит тонкоизмельченный стеклопластик при следующем соотношении компонентов, мас.%:

Вяжущее 17 - 26

Мелкий минеральный заполнитель 50 - 58

Указанный заполнитель из стекловолокнистого материала 1,0 - 4,0

Указанный заполнитель из стеклопластика 1,0 - 7,0

Указанная жидкость затворения Остальное

При этом согласно изобретению цементобетонная смесь в качестве вяжущего содержит портландцемент, или шлакопортландцемент, или пуццолановый портландцемент.

При этом согласно изобретению цементобетонная смесь содержит портландцемент марки не ниже 400.

При этом согласно изобретению в качестве мелкого минерального заполнителя она содержит песок природный с модулем крупности 2,0-2,5.

При этом согласно изобретению в качестве указанного заполнителя из стекловолокнистого материала она содержит стекловолокнистую ткань или стекловолокнистый холст.

При этом согласно изобретению жидкость затворения содержит воду, активированную воду или другую подходящую жидкую среду.

При этом согласно изобретению содержание тонкоизмельченного стеклопластика в жидкости затворения составляет до 20% от массы вяжущего.

При этом согласно изобретению размер частиц тонкоизмельченного стеклопластика в жидкости затворения до 0,09 мм.

При этом согласно изобретению в качестве указанных заполнителей из стекловолокнистого материала и из стеклопластика и в качестве тонкоизмельченного стеклопластика она содержит отходы производства стеклопластиковых изделий.

Указанный технический результат достигается тем, что в способе приготовления цементобетонной смеси, включающем смешение вяжущего, мелкого минерального заполнителя, заполнителя из стекловолокна и жидкости затворения до получения однородной смеси, согласно изобретению при приготовлении указанной выше цементобетонной смеси жидкость затворения готовят путем введения в нее тонкоизмельченного стеклопластика.

При этом согласно изобретению заполнитель из стеклопластика вводят после перемешивания до получения однородной массы жидкости затворения с предварительно смешанными всухую вяжущим, мелким минеральным заполнителем и заполнителем из стекловолокнистого материала.

При этом согласно изобретению в качестве вяжущего используют портландцемент, или шлакопортландцемент, или пуццолановый портландцемент.

При этом согласно изобретению в качестве вяжущего используют портландцемент марки не ниже 400.

При этом согласно изобретению в качестве мелкого минерального заполнителя используют песок природный с модулем крупности 2,0-2,5.

При этом согласно изобретению в качестве заполнителя из стекловолокнистого материала используют стекловолокнистую ткань или стекловолокнистый холст.

При этом согласно изобретению для приготовления указанной жидкости затворения используют тонкоизмельченный стеклопластик с размером частиц до 0,09 мм.

При этом согласно изобретению в качестве жидкости затворения используют воду, активированную воду или другую подходящую жидкую среду.

При этом согласно изобретению в жидкость затворения вводят тонкоизмельченный стеклопластик до 20% от массы вяжущего.

При этом согласно изобретению в качестве указанных заполнителей из стекловолокнистого материала и из стеклопластика и в качестве тонкоизмельченного стеклопластика используют отходы производства стеклопластиковых изделий.

Указанный технический результат достигается тем, что в способе производства изделий, преимущественно для устроения тротуаров, из цементобетонной смеси, включающем формование путем ее укладки в формы с последующим вибровоздействием и отвердение, согласно изобретению укладку цементобетонной смеси в формы ведут послойно и на поверхности первого ее уложенного слоя раскладывают полоски стеклопластика с образованием, по крайней мере, двух последовательно расположенных слоев, при этом каждую из полосок укладываемого слоя ориентируют перекрестно полоскам уложенного слоя и затем заливают второй слой оставшейся цементобетонной смеси.

При этом согласно изобретению первый слой цементобетонной смеси укладывают толщиной 30-33% от высоты изделия.

При этом согласно изобретению полоски стеклопластика каждого из слоев ориентируют взаимно перпендикулярно.

При этом согласно изобретению используют полоски стеклопластика длиной 70-90% от длины готового изделия и шириной не более 25 мм.

При этом согласно изобретению полоски стеклопластика каждого из слоев укладывают на расстоянии не менее 5 мм друг от друга.

При этом согласно изобретению при формовании используют многоместные формы.

При этом согласно изобретению используют формы, изготовленные из полиэтилена низкой плотности.

При этом согласно изобретению отвердение изделий осуществляют в формах.

При этом согласно изобретению для осуществления отвердения формы с цементобетонной смесью размещают на стеллажах и выдерживают не менее 20 часов при температуре не ниже 0°С.

При этом согласно изобретению после отвердения цементобетонной смеси формы с изделиями нагревают и изделия вынимают из форм.

При этом согласно изобретению формы с изделиями нагревают в горячей воде до 90°С.

Перечень фигур и иных материалов

Изобретение поясняется описанием конкретного примера его выполнения и прилагаемыми чертежами, где на

фиг.1 изображена форма для производства тротуарной плитки, вид сверху (взаимное расположение полосок стеклопластика);

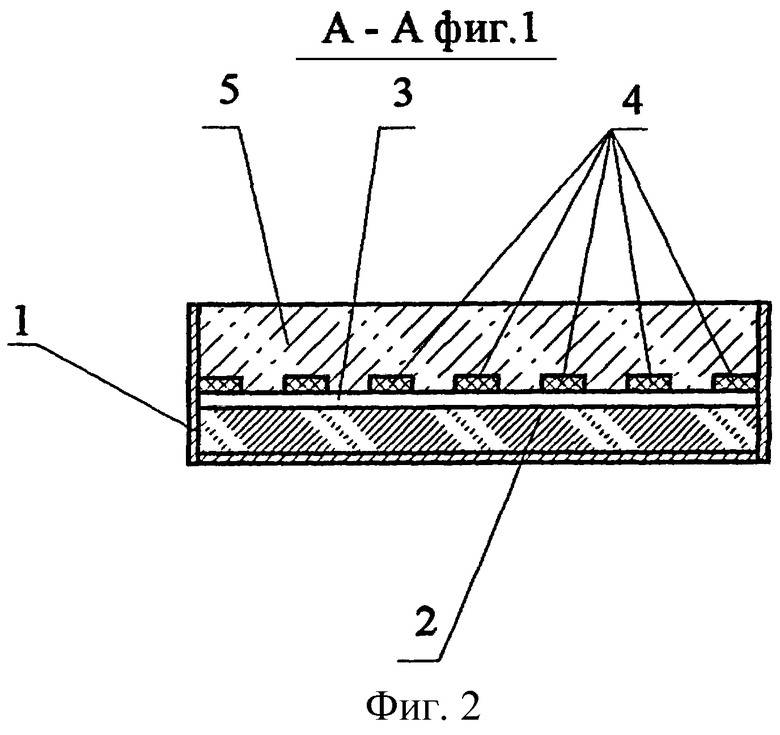

фиг.2 - сечение А-А фиг.1 (взаимное расположение слоев в форме);

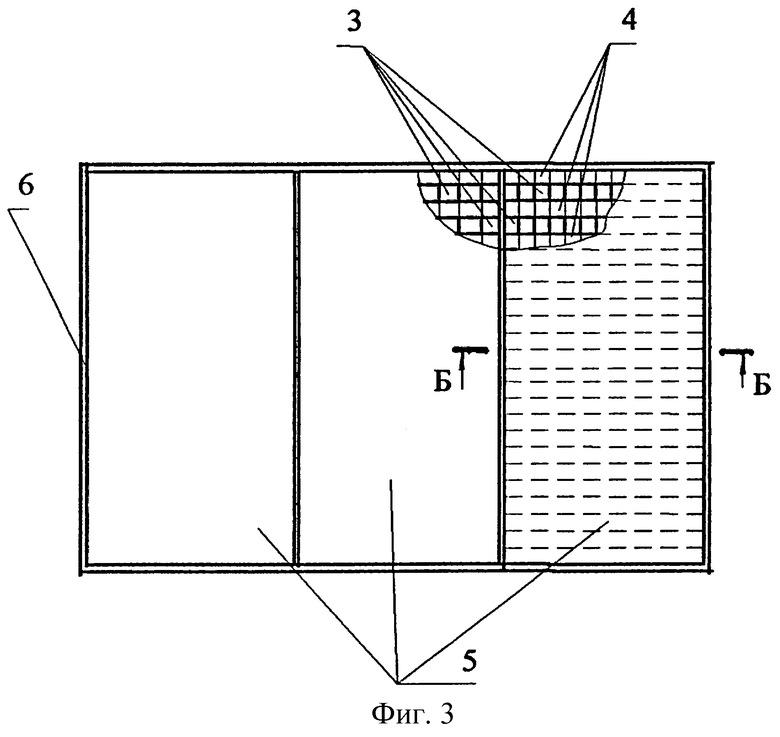

фиг.3 - форма для производства бордюрного камня, вид сверху (взаимное расположение полосок стеклопластика);

фиг.4 - сечение Б-Б фиг.3 (взаимное расположение слоев в форме).

Сведения, подтверждающие возможность осуществления изобретений, заключаются в следующем.

Для приготовления цементобетонной смеси берут 17-26 мас.% вяжущего, 50-58 мас.% мелкого минерального заполнителя, 1,0-4,0 мас.% заполнителя из стекловолокнистого материала (ткани, холста), 1,0-7,0 мас.% заполнителя из стеклопластика, каждый из которых крупностью не более 55 см2, т.е. взятых в виде кусочков с размером не более 55 см2 при их толщине, например, 8 мм, и остальное - жидкость затворения с содержанием тонкоизмельченного стеклопластика.

В качестве вяжущего может быть использован, например, портландцемент для бетонов дорожных и аэродромных покрытий марки, например, не ниже 400, в частности ПЦ 400-Д20 по ГОСТ 10178, или шлакопортландцемент, или пуццолановый портландцемент.

В качестве мелкого минерального заполнителя может быть использован, например, песок природный с модулем крупности 2,0-2,5.

В качестве заполнителя из стекловолокнистого материала могут быть использованы стекловолокнистая ткань и/или стекловолокнистый холст.

Жидкость затворения с содержанием тонкоизмельченного стеклопластика представляет собой основу, которой может быть вода, в том числе и специально активированная известными способами, и другая подходящая для этих целей жидкая среда, например собранная на производстве после мытья рук. В основу введен тонкоизмельченный стеклопластик с размером частиц до 0,9 мм, например, в количестве до 20% от массы вяжущего.

В основу жидкости затворения могут быть введены такие хорошо известные добавки, как кальций азотнокислый (для снижения водопроницаемости цементобетонных изделий) до 0,5% от массы вяжущего, как, например, разжижитель С-3 (по ТУ 6-36-0204229-625) до 1% от массы вяжущего, а также другие поверхностно-активные добавки, которые рекомендуется применять при приготовлении бетона для производства плит, например, ГОСТом 17608-91. Кроме того, для придания изделиям, изготовляемым из этой цементобетонной смеси, заданного потребителем этих изделий цвета, в цементобетонную смесь могут быть введены рекомендуемые ГОСТом 17608-91 пигменты, например для получения красного цвета - сурик железный, для получения зеленого цвета - окись хрома и т.д.

В качестве заполнителей из стекловолокнистого материала и из стеклопластика и в качестве тонкоизмельченного стеклопластика для жидкости затворения могут быть использованы отходы производства стеклопластиковых изделий.

Способ приготовления заявленной цементобетонной смеси, включающий смешение вяжущего, мелкого минерального заполнителя, заполнителя из стекловолокна и жидкости затворения до получения однородной смеси, приготовленной путем введения в нее тонкоизмельченного стеклопластика, осуществляют следующим образом.

Цементобетонную смесь готовят в бетономешалке принудительного действия, например лопастной, с подачей перемешиваемых компонентов снизу вверх.

Готовят жидкость затворения, для чего в отмеренное количество основы жидкости затворения, в качестве которой может быть вода, активированная вода или другая подходящая для этих целей жидкая среда, например мыльный раствор после мытья рук работающих, всыпают до 20% от массы вяжущего тонкоизмельченного стеклопластика с размером частиц не более 0,9 мм и перемешивают.

Как было сказано выше, дополнительно в основу жидкости затворения могут быть введены кальций азотнокислый, предназначенный для снижения водопроницаемости цементобетонных изделий, в количестве до 0,5% от массы вяжущего, разжижитель С-3 (по ТУ 6-36-0204229-625) в количестве до 1% от массы вяжущего, а также другие поверхностно-активные добавки и пигменты для изделий получения требуемого цвета, которые рекомендуются нормативными актами, например ГОСТом 17608-91.

В бетономешалку загружают отдозированные количества, соответствующие 17-26 мас.% вяжущего, которым может быть шлакопортландцемент, или пуццолановый портландцемент, или портландцемент, например, как в нашем случае, марки не ниже 400, 50-58 мас.% мелкого минерального заполнителя, например песка природного с модулем крупности 2,0-2,5, и 1,0-4,0 мас.% заполнителя из стекловолокнистого материала (стекловолокнистой ткани или стекловолокнистого холста) в виде кусочков размером, например, до 55 см2. Перемешивают в течение 30 секунд.

Затем в полученную смесь вводят рассчитанное количество приготовленной жидкости затворения с содержанием тонкоизмельченного стеклопластика, и вновь все перемешивают в течение 2-3 минут.

Во вновь полученную смесь вводят отдозированное количество, соответствующее 1,0-7,0 мас.% заполнителя из стеклопластика в виде кусочков, полученных, например, дроблением, размером, например, не более 55 см2 при их толщине, например, 8 мм, и перемешивают смесь в течение 1,5-2 минут до получения однородной смеси, т.е. массы с равномерно распределенными частицами заполнителя из стеклопластика.

Таким образом, можно сказать, что заполнитель из стеклопластика вводят после перемешивания до получения однородной массы жидкости затворения с предварительно перемешанными всухую вяжущим, мелким минеральным заполнителем и заполнителем из стекловолокнистого материала. Цементобетонная смесь готова.

Как было уже сказано, в качестве заполнителя из стекловолокнистого материала в качестве второго заполнителя, заполнителя из стеклопластика в качестве третьего заполнителя и в качестве тонкоизмельченного стеклопластика для жидкости затворения могут быть использованы отходы производства стеклопластиковых изделий.

Способ производства изделий для устройства тротуаров из полученной цементобетонной смеси, включающий формование изделий путем послойной укладки в формы полученной цементобетонной смеси и полосок стеклопластика с последующим вибровоздействием и отвердением, осуществляют следующим образом.

Для изготовления изделий готовят форму, которая может быть выполнена из пластического материала, например из полиэтилена низкой плотности, нанося на нее разделительный слой, например, вымыв форму 5% раствором соляной кислоты.

Если размеры изделия небольшие, цементобетонные изделия могут быть изготовлены формованием в многоместных формах, например, на 2 и более изделий.

В подготовленную форму укладывают первый слой полученной цементобетонной смеси, заполняя форму на 30-33% от высоты изделия, которая соответствует высоте формы, и подвергают ее предварительной вибрации, например, в течение 10 секунд.

Затем на полученной поверхности первого уложенного слоя цементобетонной смеси раскладывают полоски стеклопластика с образованием, по крайней мере, двух последовательно расположенных слоев полосок стеклопластика.

Полоски стеклопластика в каждом из слоев укладывают преимущественно плашмя.

Полоски стеклопластика каждого из слоев укладывают на расстоянии не менее 5 мм друг от друга, равномерно распределяя их по всей поверхности, что позволяет, с одной стороны, сохранить цельность цементобетонной смеси в готовом изделии и, с другой стороны, повысить ее прочность.

Полоски стеклопластика первого от поверхности цементобетонной смеси слоя ориентируют произвольно.

Каждую из полосок стеклопластика укладываемого слоя ориентируют перекрестно уложенным полоскам стеклопластика уложенного слоя.

Уложенные полоски стеклопластика заливают оставшейся цементобетонной смесью, создавая второй слой цементобетонной смеси, полностью заполняя форму (заподлицо с верхними краями бортов формы).

Полоски стеклопластика каждого из слоев могут быть ориентированы взаимно перпендикулярно.

Полоски стеклопластика могут быть длиной 70-90% от длины готового изделия и шириной не более 25 мм.

Уложенную в форму цементобетонную смесь подвергают уплотнению путем вибрации, например, на вибростоле традиционной конструкции, например, с амплитудой 0,5 мм и частотой 3000 колебаний в минуту, в течение 15-20 секунд.

Таким образом, можно сказать, что осуществлена послойная укладка цементобетонной смеси и полосок стеклопластика с последующим вибровоздействием.

Далее форму снимают с вибростола, но отвердение изделий осуществляют в формах, для чего форму с изделием или изделиями размещают на стеллаже и выдерживают не менее 20 часов при температуре не ниже 0°С.

Готовые изделия вынимают из форм, укладывают, например, на транспортный поддон и подают в склад готовой продукции.

Для облегчения съема полученного цементобетонного изделия форму с изделием или изделиями после отвердения цементобетонной смеси можно нагреть до 90°С.

Нагрев формы с изделием можно осуществить, например, опуская ее на 20-30 секунд в горячую воду.

По данному способу могут быть изготовлены такие изделия для устройства тротуаров, как тротуарная плитка и бордюрный камень.

Пример 1. Цементобетонная смесь, способ ее приготовления и способ производства тротуарной плитки из полученной цементобетонной смеси.

Для приготовления цементобетонной смеси для производства тротуарных плиток берут 21 мас.% вяжущего, в качестве которого взят портландцемент ПЦ 400-Д20 по ГОСТ 10178, 55 мас.% мелкого минерального заполнителя, в качестве которого выбран песок природный с модулем крупности 2,1, 2,5 мас.% второго заполнителя в виде заполнителя из стекловолокнистого материала, в частности стекловолокнистой ткани, 4,0 мас.% третьего заполнителя в виде заполнителя из стеклопластика, взятых с размером кусочков 30 см2 при их толщине 6 мм, и остальное - жидкость затворения с 12% от массы вяжущего содержанием тонкоизмельченного стеклопластика со средней величиной частиц 0,04 мм.

Жидкость затворения приготовлена на основе воды, в которую для снижения водопроницаемости цементобетонных изделий введены традиционные хорошо известные добавки: 0,3% от массы вяжущего кальция азотнокислого и 0,8% от массы вяжущего разжижителя С-3 (по ТУ 6-36-0204229-625).

В качестве заполнителей из стекловолокнистого материала и из стеклопластика и в качестве тонкоизмельченного стеклопластика для жидкости затворения использованы отходы производства стеклопластиковых изделий.

Приготовили жидкость затворения, для чего в отмеренное количество воды как основы жидкости затворения всыпали 12% от массы вяжущего тонкоизмельченного стеклопластика и перемешали. Дополнительно в воду как основу жидкости затворения ввели кальций азотнокислый и разжижитель С-3.

В бетономешалку сначала загрузили отдозированные количества портландцемента (вяжущего), мелкого минерального заполнителя - песка природного с модулем крупности 2,1 и заполнителя из стекловолокнистой ткани с размером 30 см2. Перемешали в течение 30 секунд. Затем полученную сухую смесь смешали с приготовленной жидкостью затворения, содержащей тонкоизмельченный стеклопластик, и вновь все перемешали до получения однородной массы.

Во вновь полученную смесь ввели заполнитель из стеклопластика с размером 30 см2 при их толщине 6 мм. Смесь вновь перемешали до получения массы с равномерно распределенными заполнителем из стекловолокнистой ткани и заполнителем из стеклопластика. Цементобетонная смесь для производства тротуарной плитки и бордюрного камня готова.

Способ производства тротуарной плитки из полученной цементобетонной смеси осуществляют следующим образом.

В виду того что размеры тротуарной плитки невелики, например 350×350×50 мм, целесообразно использовать не одноместную форму, а многоместную, в которой на общем поддоне расположено, например, 6 ячеек, каждая из которых является формой для изготовления одной тротуарной плитки и имеет внутренние размеры, совпадающие с размерами тротуарной плитки. В нашем примере многоместная форма изготовлена из полиэтилена низкой плотности.

При подготовке формы к работе на все внутренние поверхности формы наносят разделительный слой, в нашем примере, вымыв форму 5% раствором соляной кислоты.

В каждую из 6 ячеек, т.е. в каждую подготовленную форму 1 (фиг.1) укладывают первый слой 2 полученной цементобетонной смеси, заполняя каждую форму на 30% от высоты изделия, и подвергают ее предварительной вибрации, например, в течение 10 секунд.

На полученной поверхности цементобетонной смеси плашмя равномерно раскладывают на расстоянии в 20 мм друг от друга полоски стеклопластика первого слоя 3, которые одинаково ориентированы, например слева направо.

Поверх первого слоя 3 также плашмя равномерно на расстоянии, например, в 20 мм укладывают полоски стеклопластика второго слоя 4, которые ориентируют так, что они уложены перекрестно уже уложенным полоскам стеклопластика первого слоя 2 (фиг.1).

Сверху второй слой 4 полосок стеклопластика заливают вторым слоем 5 цементобетонной смеси, полностью заполняя форму, т.е. заподлицо с верхними краями бортов формы (фиг.2). Так, послойно укладывая цементобетонную смесь и полоски стеклопластика шириной 15 мм, длина которых составляет 80% от длины тротуарной плитки, заполняют каждую из 6 ячеек многоместной формы.

Полоски стеклопластика слоев 3 и 4 в нашем случае ориентированы взаимно перпендикулярно.

Многоместную форму с уложенной цементобетонной смесью подвергают уплотнению путем вибрации на вибростоле традиционной конструкции в течение 15 секунд.

Далее форму снимают с вибростола и для отвердения уложенной цементобетонной смеси форму с изделиями размещают на стеллаже, где выдерживают 23 часа при температуре 8°С.

Перед тем как тротуарную плитку освободить от формы, форму с изделиями нагревают до 80°С, например, как в нашем случае, опуская ее на 20-30 секунд в горячую воду.

Затем изделия вынимают из форм, аккуратно опрокидывая. Готовые изделия укладывают, например, на транспортный поддон и складируют.

Пример 2. Способ производства бордюрного камня из полученной цементобетонной смеси.

Для производства бордюрного камня используют состав цементобетонной смеси и способ ее приготовления, которые описаны в примере 1.

Способ производства бордюрного камня из полученной цементобетонной смеси осуществляют следующим образом.

Прежде всего следует отметить, что бордюрный камень изготавливают в формах уложенным плашмя фаской вниз (фиг.4).

В виду того что размеры бордюрного камня также невелики, например 500×200×50 мм, также целесообразно использовать не одноместную форму, а например, 3-местную, в которой на общем поддоне расположено 3 ячейки, каждая из которых является формой для изготовления одного бордюрного камня и имеет внутренние размеры, совпадающие с размерами бордюрного камня. Как и в примере 1, форма изготовлена из полиэтилена низкой плотности.

При подготовке формы к работе, послойная укладка цементобетонной смеси и полосок стеклопластика с последующим вибровоздействием и операциями по набиранию прочности и выгрузки из формы производятся так же, как они описаны в примере 1.

Отличие заключается лишь в том, что использована форма 6 (фиг.3) с жестко закрепленной на ней вставкой 7 для образования фаски на бордюрном камне. Полученную цементобетонную смесь (первый слой 2) укладывают в каждую из 3 ячеек, т.е. в каждую подготовленную форму 6, заполняя каждую форму на 31% от высоты изделия, и подвергают ее предварительной вибрации, например, в течение 15 секунд.

На полученной поверхности цементобетонной смеси плашмя равномерно раскладывают на расстоянии, например, в 10 мм друг от друга полоски стеклопластика первого слоя 3, ориентированные вдоль длинной стороны изделия. Поверх первого слоя 3 также плашмя равномерно на расстоянии, например, в 20 мм укладывают полоски стеклопластика второго слоя 4. Полоски второго слоя 4 ориентируют так, что они уложены перекрестно уже уложенным полоскам стеклопластика первого слоя 3 (фиг.3). Сверху второй слой 4 мерных полосок стеклопластика заливают вторым слоем 5 цементобетонной смеси, полностью заполняя форму, т.е. заподлицо с верхними краями бортов формы 6.

Так, послойно укладывая цементобетонную смесь и полоски стеклопластика шириной 15 мм, длина которых для первого слоя составляет 85% от длины бордюрного камня, а для второго слоя - 85% от ширины бордюрного камня, заполняют каждую из 3 ячеек многоместной формы. Далее процесс идет аналогично описанному в примере 1.

Таким образом, использование заявленной цементобетонной смеси, способа ее приготовления и способа производства изделий для устроения тротуаров (тротуарной плитки и бордюрного камня) из полученной цементобетонной смеси создает возможность решить задачу как расширения их арсенала, так и повышения срока службы изделий за счет повышения прочности на сжатие и изгиб и устойчивости к растрескиванию и истиранию полученных цементобетонных изделий, которые достигаются благодаря последовательному введению параллельно стекловолокнистому материалу стеклопластика соответствующих фракций на всем протяжении технологического процесса от заданного состава цементобетонной смеси до получения готового изделия: тонкоизмельченный стеклопластик в жидкости затворения, кусочки стеклопластика в качестве третьего заполнителя и полоски стеклопластика при изготовлении изделий, что позволяет создать в цементобетонной смеси однородную по своим свойствам физико-химическую структуру изделия с новыми свойствами, направленными на усиление связей между ними, повысить устойчивость изделий на истирание.

Кроме того, подобранные размеры кусочков заполнителей из стекловолокнистых материалов и из стеклопластика, взятых в качестве второго и третьего наполнителей, и полосок стеклопластика, а также подобранные расстояния между полосками стеклопластика при укладке позволили создать возможность воспрепятствовать развитию трещин в изделии, так как появившиеся со временем они не могут развиваться дальше: полоски стеклопластика, уложенные в виде стеклоарматуры, кусочки стекловолокнистого материала и стеклопластика препятствуют распространению этой трещины, а появившаяся трещина, не развиваясь, тут же засыпается смесью, получившейся в результате разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕТОННАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОГО ИЗДЕЛИЯ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2376257C2 |

| Бетонная смесь | 2022 |

|

RU2781876C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| СПОСОБ ОБРАБОТКИ ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ | 1996 |

|

RU2101414C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИБРОБЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2194614C1 |

| БЕТОННАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ, ФОРМА ДЛЯ БЕТОННОЙ СМЕСИ | 1998 |

|

RU2147017C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕРОХОВАТОГО ДОРОЖНОГО ПОКРЫТИЯ ИЗ ЦЕМЕНТОБЕТОНА | 2011 |

|

RU2473731C1 |

| БЕТОННАЯ СМЕСЬ | 2001 |

|

RU2210552C2 |

| БЕТОННАЯ СМЕСЬ | 2011 |

|

RU2461524C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2001 |

|

RU2233818C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении бетонных изделий, предназначенных для создания элементов полов в зданиях и сооружениях, для устройства сборных покрытий тротуаров, пешеходных и садово-парковых дорожек, пешеходных площадей и посадочных площадок общественного транспорта, в частности при производстве тротуарной плитки и бордюрного камня. Технический результат - расширение арсенала цементобетонных смесей, способов их приготовления и способов производства изделий для устроения тротуаров из цементобетонных смесей и повышение срока службы изделий за счет повышения прочности на сжатие и изгиб и устойчивости к растрескиванию и истиранию полученных цементобетонных изделий. Цементобетонная смесь содержит, мас.%: вяжущее 17-26, мелкий минеральный заполнитель 50-58, заполнитель из стекловолокнистого материала крупностью не более 55 см2 1,0-4,0, заполнитель из стеклопластика крупностью не более 55 см2 1,0-7,0 , жидкость затворения, которая дополнительно содержит тонкоизмельченный стеклопластик, остальное. Причем смесь в качестве вяжущего содержит портландцемент, или шлакопортландцемент, или пуццолановый портландцемент, возможно портландцемент марки не ниже 400, в качестве мелкого минерального заполнителя - песок природный с модулем крупности 2,0-2,5, в качестве указанного заполнителя из стекловолокнистого материала она содержит стекловолокнистую ткань или стекловолокнистый холст, жидкость затворения содержит воду, активированную воду или другую подходящую жидкую среду. Содержание тонкоизмельченного стеклопластика в жидкости затворения составляет до 20% от массы вяжущего, размер частиц тонкоизмельченного стеклопластика в жидкости затворения до 0,09 мм. В качестве стекловолокнистого материала и стеклопластика и в качестве тонкоизмельченного стеклопластика возможны отходы производства стеклопластиковых изделий. В способе приготовления цементобетонной смеси, включающем смешение вяжущего, мелкого минерального заполнителя, заполнителя из стекловолокна и жидкости затворения до получения однородной смеси, при приготовлении указанной выше цементобетонной смеси жидкость затворения готовят путем введения в нее тонкоизмельченного стеклопластика, причем заполнитель из стеклопластика вводят после перемешивания до получения однородной массы жидкости затворения с предварительно смешанными всухую вяжущим, мелким минеральным заполнителем и заполнителем из стекловолокнистого материала. В способе производства изделий, преимущественно для устроения тротуаров, из цементобетонной смеси, включающем формование путем ее укладки в формы с последующим вибровоздействием и отвердение, укладку цементобетонной смеси в формы ведут послойно и на поверхности первого ее уложенного слоя раскладывают полоски стеклопластика с образованием, по крайней мере, двух последовательно расположенных слоев, при этом каждую из полосок укладываемого слоя ориентируют перекрестно полоскам уложенного слоя и затем заливают второй слой оставшейся цементобетонной смеси. При этом первый слой цементобетонной смеси укладывают толщиной 30-33% от высоты изделия, а полоски стеклопластика каждого из слоев ориентируют взаимно перпендикулярно. Причем используют полоски стеклопластика длиной 70-90% от длины готового изделия и шириной не более 25 мм, а полоски стеклопластика каждого из слоев укладывают на расстоянии не менее 5 мм друг от друга, при формовании используют многоместные формы, формы могут быть изготовлены из полиэтилена низкой плотности, отвердение изделий осуществляют в формах, для осуществления отвердения формы с цементобетонной смесью размещают на стеллажах и выдерживают не менее 20 часов при температуре не ниже 0°С, после отвердения цементобетонной смеси формы с изделиями нагревают и изделия вынимают из них, а нагревают в горячей воде до 90°С. 3 н. и 27 з.п. ф-лы, 4 ил.

Вяжущее 17-26

Мелкий минеральный заполнитель 50-58

Указанный заполнитель из

стекловолокнистого материала 1,0-4,0

Указанный заполнитель из

стеклопластика 1,0-7,0

Указанная жидкость затворения Остальное

| Бетонная смесь | 1985 |

|

SU1395604A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1993 |

|

RU2071456C1 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ, РАБОТАЮЩИЙ НА СЖАТИЕ | 1999 |

|

RU2169244C1 |

| 1972 |

|

SU412161A1 | |

| Бетонная смесь | 1979 |

|

SU857049A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132274C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ "ШЕСТЕРНЯ" | 1997 |

|

RU2137583C1 |

Авторы

Даты

2004-07-10—Публикация

2002-11-01—Подача