Настоящее изобретение относится к технологии производства многослойных стекол, более конкретно к новому способу получения многослойного стекла с помощью технологии заливки смолой.

Многослойное стекло состоит, по меньшей мере, из двух стеклянных пластин и промежуточного слоя, который соединяет стеклянные пластины друг с другом. Стеклянные пластины могут быть выбраны из неорганических стекол, таких как флотированное стекло, белое стекло, стекло с частичным предварительным натягом, частично закаленное стекло, окрашенное стекло, стекло с нанесенным покрытием, зеркальное стекло и тонкослойные элементы солнечных батарей, и из органических стекол, таких как, например, стекло из полиметакрилата или поликарбоната, при этом также могут быть скомбинированы друг с другом стеклянные пластины, состоящие из различных стекол.

Многослойное стекло находит применение, например, как стекло с высокими прочностными и/или звукоизоляционными свойствами, как противопожарное стекло, как стекло с зависящим от температуры изменением светопропускания, при заливке объектов в междисковом пространстве стеклянного элемента (например, если заливаются элементы солнечных батарей или пластинчатые системы, которые служат для защиты от солнечного излучения или вспышки) или для защиты поверхностей посредством склеивания поверхности со стеклянной пластиной (например, таким образом, защищаются гладкие поверхности (к примеру, мрамор)).

Известен способ получения многослойного стекла с помощью технологии заливки смолой, при котором в качестве краевого уплотнения элемента из стеклянных пластин использовано легкоплавкое клеящее вещество, выполненное в виде ленты, состоящей из бутилового каучука или полиизобутилена (см. заявку ЕР №0420638, кл. В 32 В 31/30, опубл. 03.04.1991 г.). Залитая смола может отверждаться при подходящих условиях (например, под УФ облучением, термически или с помощью редокс-инициаторов). Возможно и использование неотверждаемых жидких смол, которые, например, на основе их тиксотропных свойств имеют достаточную твердость.

Отвержденная заливочная смола может быть прозрачной, окрашенной, слегка замутненной или ее состояние (прозрачность) зависит от температуры и содержать, например, в качестве основной составной части силикон, полиуретан, полимеры на основе простых или сложных эфиров или полиакрилат.

Недостатком известного способа является недостаточная герметичность краевого уплотнения во время процессов заполнения и отверждения, так что заливочная смола может попадать под краевое уплотнение, в результате чего смола может вытекать из многослойного стекла.

Задачей изобретения является повышение надежности защиты заливочной смолы от вытекания в процессе изготовления многослойного стекла с помощью технологии заливки смолой.

Поставленная задача решается в способе получения многослойного стекла с помощью технологии заливки смолой, в котором в краевом уплотнении элемента из стеклянных пластин используют легкоплавкое клеящее вещество, за счет того, что в качестве легкоплавкого клеящего вещества используют вещество, содержащее гомо- и сополимеры акрилатов или метакрилатов или их смеси.

Легкоплавкое клеящее вещество имеет следующий предпочтительный состав, вес.%:

Гомо- или сополимеры

акрилатов или метакрилатов

или смеси полимеров 30-100

Термопластичные полимеры 0-50

Природные и синтетические каучуки 0-50

Клеевые добавки 0-30

Пластификатор 0-50

Адгезив 0-5

Стабилизаторы 0-5

Усиливающие и неусиливающие наполнители 0-50

Согласно более предпочтительному варианту осуществления изобретения легкоплавкое клеящее вещество имеет следующий состав, вес.%:

Гомо- или сополимеры

акрилатов или метакрилатов

или смеси полимеров 50-100

Термопластичные полимеры 0-30

Природные и синтетические каучуки 0-30

Клеящие добавки 0-25

Пластификатор 0-30

Адгезив 0-2

Стабилизаторы 0-2

Усиливающие и неусиливающие наполнители 0-30

В частности, легкоплавкое клеящее вещество имеет следующий состав, вес.%:

Гомо- или сополимеры

акрилатов или метакрилатов

или смеси полимеров 50-95

Термопластичные полимеры 0-30

Природные и синтетические каучуки 0-30

Клеящие добавки 0-25

Пластификатор 0-30

Адгезив 0-2

Стабилизаторы 0-2

Усиливающие и неусиливающие наполнители 5-30

Гомо- или сополимеры акрилатов или метакрилатов, которые обозначаются как поли(мет)акрилаты, являются, как правило, полимерами эфиров акриловой или метакриловой кислоты и в качестве спиртовой компоненты могут содержать замещенную функциональными группами или незамещенную алкильную группу, например метил, этил, пропил, изопропил, н-бутил, изобутил, трет-бутил, пентил или гексил и их изомеры, и высшие гомологи, 2-этилгексил, феноксиэтил, гидроксиэтил, 2-гидроксипропил, капролактонгидроксиэтил или диметиламиноэтил. Гомо- и сополимеры акрилатов или метакрилатов могут содержать также мономеры акриловой кислоты, метакриловой кислоты, амиды вышеназванных кислот и акрилонитрил, а также в небольших количествах (менее 5%) других мономеров, таких как олефины (например, этилен или пропилен) или функциональные винильные соединения (например, винилацетат, стирол, α-метилстирол или винилстирол). Можно использовать также частично сшитые поли(мет)акрилаты, в которых сшивание происходит через многофункциональный мономер, например, с диэтиленгликолем или триметилолпропаном в качестве спиртовых компонент, и смеси гомо- и сополимеров акрилатов или метакрилатов.

Примерами термопластичных полимеров являются полиолефины в виде гомо- и сополимеров, построенные из мономеров этилена, пропилена, н-бутена и их высших гомологов и изомеров и из функциональных винильных соединений, таких как винилацетат, винилхлорид, стирол, α-метилстирол. Другими примерами являются полиамиды, полиимиды, полиацетали, поликарбонаты, полиэфиры и полиуретаны и смеси всех упомянутых полимеров. Используемое согласно изобретению легкоплавкое клеящее вещество может быть получено также без термопластичных полимеров.

Природные и синтетические каучуки могут быть выбраны из группы гомополимеров диенов, из группы со- и терполимеров диенов с олефинами и из группы сополимеров олефинов. Примерами являются полибутадиен, полиизопрен, полихлоропрен, стирол-бутадиеновый каучук, блок-сополимеры с блоками из стирола и бутадиена или изопрена, бутильный каучук, высокомолекулярный полиизобутилен, этилен-винилацетатный каучук (ЭВК), этилен-пропиленовый каучук и этилен-пропилен-диеновый каучук (ЭПДК), например, с дихлорпентадиеном или этилиденнорборненом в качестве диеновых компонент. Каучуки могут быть использованы также в гидрированной форме и также в смесях. Используемое согласно изобретению легкоплавкое клеящее вещество может быть получено также без каучуков.

Клеящие добавки могут быть выбраны из группы природных и синтетических, также дополнительно модифицированных смол, которые включают, в частности, углеводородные смолы, канифоль и их производные, политерпены и их производные, кумарон-инденовые смолы и фенольные смолы, и из группы полибутенов, полиизобутенов и расщепленных жидких каучуков (например, бутилкаучук или ЭПДК), которые могут быть также гидрированы. Можно использовать также смеси из указанных клеящих добавок. Используемое согласно изобретению легкоплавкое клеящее вещество может быть получено также без клеящих добавок.

Примерами пластификаторов являются эфиры фталевой кислоты (например, ди-2-этилгексилфталат, диизодецилфталат, диизобутилфталат или дициклогексилфталат), фосфорной кислоты (например, 2-этилгексилдифенилфосфат, три-(2-этилгексил)-фосфат или трикрезилфосфат), тримеллитовой кислоты (например, три-(2-этилгексил)тримеллитат или триизононилтримеллитат), лимонной кислоты (например, ацетилтрибутилцитрат или ацетилтриэтилцитрат) или дикарбоновых (например, ди-2-этилгексиладипат или дибутилсебацинат). Могут использоваться также смеси пластификаторов. Используемое согласно изобретению легкоплавкое клеящее вещество может быть получено также без пластификаторов.

Адгезивы (вещества, способствующие адгезии) могут быть выбраны из группы силанов, которые, например, могут включать 3-глицидилоксипропил-триалкоксисилан, 3-аминопропил-триалкоксисилан, N-аминоэтил-3-аминопропил-триалкоксисилан, 3-метакрилоксипропил-триалкоксисилан, винил-триалкоксисилан, изобутил-триалкоксисилан, 3-меркаптопропил-триалкоксисилан, из группы эфиров кремневой кислоты, например, тетраалкилортосиликатов, и из группы металлатов, например, тетраалкилтитанатов или тетраалкилцирконатов, а также из смесей вышеприведенных, способствующих адгезии веществ. Используемое согласно изобретению легкоплавкое клеящее вещество может быть получено также без адгезивов.

Стабилизаторы могут быть антиоксидантами типа стерически затрудненных фенолов (например, тетракис[метилен-3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат]метан), или типа серосодержащих антиоксидантов, таких как меркаптаны, сульфиды, полисульфиды, тиомочевина, меркаптали, тиоальдегиды, тиокетоны. В качестве стабилизаторов могут быть использованы также вещества, защищающие от УФ-света, (УФ-стабилизаторы) типа бензтриазолов, бензофенонов или типа ПАСС (пространственно затрудненные аминовые светостабилизаторы), а также средства, защищающие от озона. Указанные соединения могут использоваться или одни, или в смесях. Используемое согласно изобретению легкоплавкое клеящее вещество может быть получено также без стабилизаторов.

Примерами усиливающих и неусиливающих наполнителей являются пирогенная или осажденная кремнивая кислота, силикагель, осажденный или измельченный мел (также поверхностно обработанный), оксид кальция, глина, каолин, тальк, кварц, цеолиты, диоксид титана, стеклянные волокна или порошок алюминия и цинка и смеси из них. Если темная окраска используемого легкоплавкого клеящего вещества не создает никаких помех (в восприятии), то можно применять сажу, углеродные волокна или графит. Используемое согласно изобретению легкоплавкое клеящее вещество может быть получено также без наполнителей.

Если используемое согласно изобретению легкоплавкое клеящее вещество состоит из нескольких ингредиентов, то его получают смешиванием гомо- и/или сополимеров акрилатов и/или метакрилатов с другими ингредиентами в подходящем смесителе. Смеситель, если необходимы большие величины срезывающей силы, может представлять собой, например, смеситель для вязких веществ (типа тестомешалки), экструдер с двумя шнеками или с одним шнеком. В случае, если нет необходимости в большой срезывающей силе, смешивание может происходить с помощью планетарного дизольвера, лопастного смесителя с устройством для расплавления, центробежного смесителя или с помощью аналогичных устройств. Какая срезывающая сила необходима (большая или небольшая), зависит от консистенции исходных веществ и текущих продуктов; так для введения в смеси каучуков или усиливающих наполнителей необходима большая срезывающая сила.

Температура смешивания лежит в области от 40 до 200°С, предпочтительно в области между 70 и 180°С. Оптимально смешивание может быть проведено также под защитным газом или в вакууме.

Предлагаемый способ включает следующие стадии:

- нанесение используемого согласно изобретению легкоплавкого клеящего вещества на края стеклянной пластинки с помощью соответствующей аппаратуры (например, экструдера или дозировочного насоса);

- конгруэнтное наложение второй стеклянной пластинки (когда вся ее плоскость находится на одинаковом расстоянии от плоскости первой) на легкоплавкое клеящее вещество;

- плотное сжатие элемента стеклянных пластин (многослойного стекла) до заданной толщины (заданного расстояния между пластинами);

- заполнение пространства между пластинами заливочной смолой;

- как правило, закупоривание отверстия для заполнения подходящим материалом, например, используемым легкоплавким клеящим веществом;

- как правило, отверждение залитой смолы при подходящих условиях (например, под УФ-облучением, термически или с помощью редокс-инициаторов);

- оптимальное повторение указанных стадий процесса для многослойного стекла с более чем двумя стеклянными пластинками.

Нанесение используемого согласно изобретению легкоплавкого клеящего вещества происходит с помощью обычных устройств для нанесения легкоплавкого клеящего вещества или с помощью экструдера, при этом температура, при которой производится нанесение, в типичном случае лежит в области между 40 и 200°С, предпочтительно между 70 и 180°С.

Заполнение пространства между пластинками заливочной смолой может происходить преимущественно через отверстие для заполнения, которое затем дополнительно должно быть закупорено с помощью подходящего материала (преимущественно используемым согласно изобретению легкоплавким клеящим веществом). Другие методы заполнения предполагают использование одной или нескольких канюлей (полых игл) [например, ряда канюлей], которые протыкают насквозь через краевые уплотнения, при этом целесообразно для лучшего удаления воздуха после заполнения вставлять в краевое уплотнение, по меньшей мере, еще одну канюлю. При использовании для заполнения тонких канюлей можно закупоривать отверстия отдельно (автономно) или посредством деформации краевого уплотнения вручную.

Используемое согласно изобретению легкоплавкое клеящее вещество выполняет в многослойном стекле следующие функции:

- уплотнение (герметизация) пространства между пластинами многослойного стекла в случае отверждающихся систем из заливочной смолы при заполнении и последующем отверждении или в случае неотверждающихся систем из заливочной смолы - во время и после заполнения заливочной смолой;

- распорка (фиксатор расстояния) для пространства между пластинами многослойного стекла, содержащего большой процент пластичных компонент, для того, чтобы уменьшить возникающие во время отверждения напряжения в краевой области слоя заливочной смолы.

Если легкоплавкое клеящее вещество содержит также наполнители, которые одновременно служат в качестве осушителей (как, например, цеолиты, силикагель или оксид кальция), то легкоплавкое клеящее вещество действует также как заграждение для водяного пара, который может проникнуть извне через краевое уплотнение в слой заливочной смолы.

С используемым согласно изобретению легкоплавким клеящим веществом могут быть изготовлены также многослойные стекла, содержащие более двух стеклянных пластин.

Многослойные стекла, изготовленные с используемым согласно изобретению легкоплавким клеящим веществом, могут быть использованы в качестве стекла с повышенной прочностью, звукоизоляционного стекла или противопожарного стекла.

Если с используемым согласно изобретению легкоплавким клеящим веществом изготавливается стеклянный элемент, стеклянная пластина которого является тонкослойным элементом солнечной батареи, то получают, таким образом, многослойный фотоэлемент.

С помощью используемого согласно изобретению легкоплавкого клеящего вещества перед заливкой объектов в пространство между пластинами стеклянного элемента может быть предпринято уплотнение (герметизация) краев пластин. Для этой цели также может быть использовано представленное в настоящем изобретении легкоплавкое клеящее вещество для того, чтобы фиксировать заливаемые предметы в междисковом пространстве перед заполнением заливочной смолой. Заливаемые предметы могут быть, например, пластинчатыми системами или элементами солнечных батарей.

Следующим применением используемого согласно изобретению клеящего вещества является применение его для уплотнения краев при изготовлении многослойного элемента, в котором стеклянная пластинка с клеящим веществом наклеивается на подлежащую защите поверхность на заданном расстоянии, и затем пространство между защищаемой поверхностью и стеклянной пластинкой заполняется заливочной смолой.

Используемое согласно изобретению легкоплавкое клеящее вещество, кроме того, может быть выгодным образом использовано в качестве материала для закупоривания отверстий после того, как произведено заполнение пространства между пластинами заливочной смолой.

Используемое согласно изобретению легкоплавкое клеящее вещество в качестве краевого уплотнения многослойного стекла, изготовленного с помощью технологии заливки смолой, имеет по отношению к известному краевому уплотнению то преимущество, что оно, благодаря высокому процентному содержанию в нем пластичных составных частей, способствует уменьшению напряжений в краевой области слоя заливочной смолы, которые могут возникать за счет сокращений (усадки) при полимеризации во время процесса отверждения, и тем самым уменьшается риск повреждений за счет отслаивания слоя заливочной смолы от стекла и образования трещин в слое заливочной смолы. Другое, более существенное преимущество состоит в повышенной безопасности протекания (прочности на вытекание) краевого уплотнения в отношении заливочной смолы во время процесса заполнения и отверждения в сравнении с известным краевым уплотнением. Кроме того, используемое согласно изобретению легкоплавкое клеящее вещество создает возможность для автоматизации нанесения краевого уплотнения.

В следующих примерах более подробно описаны различные формы исполнения используемого легкоплавкого клеящего вещества. Все процентные величины приведены, если не оговорено иного, в вес.%.

Пример 1 и 2

Синтез поли(мет)акрилатов с помощью УФ-полимеризации

В примерах 1 и 2 описаны синтезы промежуточных веществ для получения используемого согласно изобретению легкоплавкого клеящего вещества.

Пример 1

К 200 г смеси из 2-этилгексилакрилата, 2-этилгексилметакрилата и акриловой кислоты (весовое соотношение 65:33:2) прибавляют 0,8 г (0,4% в расчете на мономеры) бензилдиметилкеталя. Смесь добавляют в элемент (форму), состоящий из тефлоновой пластинки и тонкой полистирольной пленки, покрытой антиадгезионным слоем (Hostaphan фирмы Hoechst); эту форму предварительно уплотняют с помощью клеевой полоски толщиной 2 мм, на которую с двух сторон нанесено клеящее вещество, обладающее адгезией, и смесь полимеризуют под действием УФ-облучения (тип трубки: Philips TL 36 W/08) в течение 20 минут.

Пример 2

200 г смеси из метилметакрилата, 2-этилгексилакрилата, н-бутилакрилата и акриловой кислоты (весовое соотношение 30:25:20:11:4) полимеризуют аналогично примеру 1 с 2 г (1% в расчете на мономеры) бензилдиметил-кеталя под действием УФ-света в течение 30 минут.

Примеры 3-5

Получение низкоплавкого клеящего вещества смешением компонентов

Пример 3

В специальном смесителе, нагретом до 130°С, перемешивают 80 г (66,7%) сополимера из примера 1 с 40 г (33,3%) акрилатной смолы ( АР 273 фирмы

АР 273 фирмы  ) в течение 60 минут. Затем создают вакуум и выдерживают 30 минут при 130°С, после этого массу помещают в картуш. Полученное низкоплавкое клеящее вещество не содержит других ингредиентов.

) в течение 60 минут. Затем создают вакуум и выдерживают 30 минут при 130°С, после этого массу помещают в картуш. Полученное низкоплавкое клеящее вещество не содержит других ингредиентов.

Пример 4

В специальном смесителе, нагретом до 130°С, размешивают 60 г (69,0%) сополимера из примера 1 с 6 г (6,9%) высоко дисперсной двуокиси кремния, 20 г (23,0%) акрилатной смолы ( АР 273 фирмы

АР 273 фирмы  ) и 1 г (1,1%) тетракис[метилен-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]метана (Ralon 630 фирмы Raschig, стабилизатор) в течение 60 минут. Затем создают вакуум и выдерживают 30 минут при 130°С, после этого массу помещают в картуш.

) и 1 г (1,1%) тетракис[метилен-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]метана (Ralon 630 фирмы Raschig, стабилизатор) в течение 60 минут. Затем создают вакуум и выдерживают 30 минут при 130°С, после этого массу помещают в картуш.

Пример 5

В смесителе, нагретом до 130°С, размешивают 120 г (85,7%) сополимера из примера 2 с 12 г (8,6%) ацетилтрибутилцитрата (пластификатор), 1 г (0,7%) тетракис[метилен-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]метана (Ralon 630 фирмы Raschig, стабилизатор) и 7 г (5,0%) высокодисперсной двуокиси кремния в течение 60 минут. Затем создают вакуум и выдерживают 30 минут при 130°С, после этого массу помещают в картуш.

Пример 6

Использование легкоплавкого клеящего вещества

Жгут легкоплавкого клеящего вещества примеров 3-5 с помощью обогреваемого пневматического пистолета с диаметром сопла 4 мм наносят из картуша при 150°С на края стеклянной пластины с размерами 30 см × 30 см × 4 мм, сверху накладывают вторую стеклянную пластину с теми же размерами и плотно сжимают до промежутка между пластинами в 2 мм. Непосредственно после этого через оставленное свободным отверстие в краевом уплотнении с помощью заправочного шланга вводят заливочную смолу на акрилатной основе (Naftolan® UV фирмы Chemetall) и закупоривают отверстие легкоплавким клеящим веществом. Заполненную стеклянную форму (компаунд из двух пластин) отверждают под действием УФ-облучения (тип трубки: Philips TL 36/08) в течение 15 минут.

Пример 7

Время до вытекания неотвержденной заливочной смолы в многослойных стеклах, которые содержат используемое согласно изобретению легкоплавкое клеящее вещество

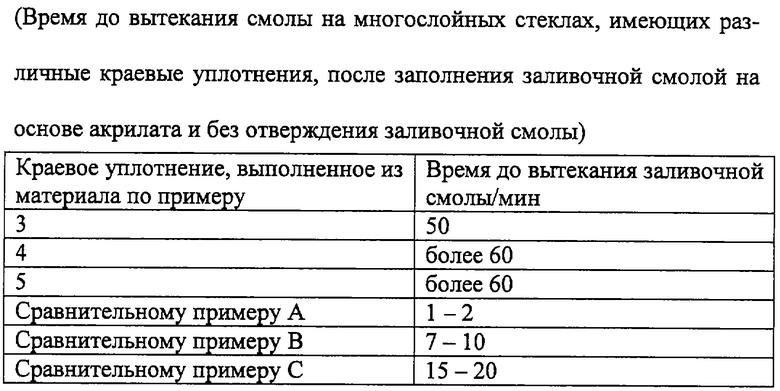

Для того, чтобы продемонстрировать преимущество более надежной защиты заливочной смолы от вытекания, которое достигается при использовании легкоплавкого клеящего вещества согласно изобретению по сравнению с используемыми до настоящего времени средством и для выполнения краевого уплотнения, определяют время до вытекания неотвержденной заливочной смолы на вертикально стоящих компаундах из стеклянных пластин, имеющих различные краевые уплотнения. Время до вытекания представляет собой тот период, в который заливочная смола попадает под краевое уплотнение и наблюдается начало ее вытекания. Результаты опыта сведены в таблице.

Сравнительный пример А

Использование бутилового жгута в качестве краевого уплотнения

Обычный продажный бутиловый жгут, который имеет диаметр 3,5 мм (Naftotherm® BU-Schnur 4554 фирмы Chemetall), аналогично примеру 6 плотно накладывают на края стеклянной пластинки и плотно сжимают с помощью пресса до расстояния между пластинами 2 мм. Непосредственно после этого заливают смолу на акрилатной основе и аналогично примеру 7 определяют время до вытекания неотвержденной заливочной смолы. Результаты опыта сведены в таблице.

Сравнительный пример В

Использование самоклейкой плотной ленты на основе полиакрилата в качестве краевого уплотнения

Обычную самоклейкую плотную ленту на основе полиакрилата (Acrilic foam tape® 4918 фирмы ЗМ) толщиной 2 мм накладывают аналогично примеру 6 на края стеклянной пластинки, поверх нее кладут вторую стеклянную пластинку и плотно прижимают к клейкой ленте. Непосредственно после этого стеклянный компаунд заполняют заливочной смолой на акрилатной основе и аналогично примеру 7 определяют время до вытекания неотвержденной заливочной смолы. Результаты опыта сведены в таблице.

Сравнительный пример С

Использование пенопластовой ленты на основе полиакрилата с нанесенным с двух сторон адгезионным клеящим веществом в качестве краевого уплотнения

Обычную самоклейкую пенопластовую ленту на основе полиакрилата с нанесенным с двух сторон адгезионным клеящим веществом в качестве краевого уплотнения (Acrilic foam tape® 4918 фирмы ЗМ) толщиной 2 мм накладывают аналогично примеру 6 на края стеклянной пластинки, на нее кладут вторую стеклянную пластинку и плотно прижимают к клейкой ленте. Непосредственно после этого компаунд заполняют заливочной смолой на акрилатной основе и аналогично примеру 7 определяют время до вытекания неотвержденной заливочной смолы. Результаты опыта сведены в таблице.

Из таблицы видно, что время до вытекания заливочной смолы согласно сравнительным примерам А-С явно меньше времени до вытекания смолы согласно примерам 3-5. Это показывает, что в случае многослойных пластин, связанных используемым согласно изобретению легкоплавким клеящим веществом, достигается более высокая надежность герметизации, так как не следует опасаться попадания заливочной смолы под краевое уплотнение и тем самым возникающей утечки.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТИРОВАННЫЕ ГЕРМЕТИКИ ДЛЯ СТЕКЛА | 2005 |

|

RU2392292C2 |

| ОГНЕСТОЙКАЯ СВЕТОПРОЗРАЧНАЯ КОНСТРУКЦИЯ | 2004 |

|

RU2258790C1 |

| ТЕРМОТРОПНЫЕ ПОЛИМЕРЫ | 2013 |

|

RU2663755C2 |

| ТЕРМОПЛАВКИЙ КЛЕЙ ДЛЯ ПОЛИОЛЕФИНОВЫХ ПЛЕНОК | 2015 |

|

RU2701826C2 |

| ТЕРМОКЛЕЙ С УЛУЧШЕННОЙ АДГЕЗИЕЙ | 2007 |

|

RU2453572C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

| ПОКРОВНОЕ СТЕКЛО МИКРОСКОПА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2452986C2 |

| АДГЕЗИВНЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СОХРАНЯЮЩЕЕ ФОРМУ ИЗДЕЛИЕ И ГЕРМЕТИК ИЛИ АДГЕЗИВНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НАЗВАННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2344151C2 |

| СВЯЗУЮЩЕЕ СОЭКСТРУЗИИ СОВМЕСТНО ПРИВИТЫХ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА, РАЗБАВЛЕННЫХ В НЕПРИВИТОМ ПОЛИЭТИЛЕНЕ | 2006 |

|

RU2418682C2 |

| ТЕРМОПЛАВКИЙ ПРИКЛЕИВАЮЩИЙСЯ ПРИ НАЖАТИИ КЛЕЕВОЙ СОСТАВ (HMPSA) ДЛЯ ОТСОЕДИНЯЕМОЙ САМОКЛЕЯЩЕЙСЯ ЭТИКЕТКИ | 2008 |

|

RU2476473C2 |

Способ получения многослойного стекла осуществляют технологией заливки смолой. В способе в краевом уплотнении элемента из стеклянных пластин используют легкоплавкое клеящее вещество, содержащее гомо- и сополимеры акрилатов или метакрилатов или их смеси. В способе приводятся количественные составы ингредиентов легкоплавкого клеящего вещества. В процессе получения многослойного стекла производится нанесение легкоплавкого клеящего вещества на края стеклянной пластинки, ровное наложение второй стеклянной пластинки и уплотнение элемента из стеклянных пластин до заданной толщины. Затем осуществляют заполнение пространства между пластинками заливочной смолой, закупоривание отверстия для заполнения и в заключении отверждение заливочной смолы. 6 з.п. ф-лы, 1 табл.

Гомо- или сополимеры акрилатов, или

метакрилатов, или смеси полимеров 30-100

Термопластичные полимеры 0-50

Природные и синтетические каучуки 0-50

Клеевые добавки 0-30

Пластификатор 0-50

Адгезив 0-5

Стабилизаторы 0-5

Усиливающие и неусиливающие наполнители 0-50

Гомо- или сополимеры акрилатов, или

метакрилатов, или смеси полимеров 50-100

Термопластичные полимеры 0-30

Природные и синтетические каучуки 0-30

Клеящие добавки 0-25

Пластификатор 0-30

Адгезив 0-2

Стабилизаторы 0-2

Усиливающие и неусиливающие наполнители 0-30

Гомо- или сополимеры акрилатов, или

Метакрилатов, или смеси полимеров 50-95

Термопластичные полимеры 0-30

Природные и синтетические каучуки 0-30

Клеящие добавки 0-25

Пластификатор 0-30

Адгезив 0-2

Стабилизаторы 0-2

Усиливающие и неусиливающие наполнители 5-30

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕПИЯ НОСИТЕЛЕЙ ЗВУКОЗАПИСИ | 1971 |

|

SU420638A1 |

| JP 8248426 А, 27.09.1996 | |||

| JP 9077536 А, 25.03.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ НА ОСНОВЕ СИЛИКАТНОГО СТЕКЛА | 1993 |

|

RU2088623C1 |

| US 4328276 А, 04.05.1992. | |||

Авторы

Даты

2004-07-10—Публикация

1999-05-20—Подача