Настоящее изобретение относится к адгезивному композиционному материалу на основе каучука, в частности к адгезивному полимерному композиционному материалу, к способу его получения, к сохраняющему форму формованному изделию и герметику или адгезивной композиции, содержащей названный композиционный материал.

Гидрированный нитрильный каучук, полученный в результате селективного гидрирования акрилонитрилбутадиенового каучука (нитрильный каучук, NBR, сополимер, в состав которого входит по крайней мере один сопряженный диен, по крайней мере один ненасыщенный нитрил и в отдельных случаях другие сомономеры), представляет собой высококачественный каучук, который имеет очень хорошую термическую стабильность, превосходную устойчивость по отношению к озону и химическим реагентам, превосходную маслостойкость. Это сочетается с высоким уровнем механических свойств этого каучука (в частности, с высокой устойчивостью к абразивному износу), поэтому не удивительно, что нитрильный каучук и гидрированный нитрильный каучук нашли широкое применение в автомобилестроении (герметизирующие детали, шланги, вкладыши подшипников), в нефтяной промышленности (статоры, герметизирующие прокладки для крышек отстойников, детали вентилей), в электротехнике (оболочки кабелей), в механике (колеса, катки) и в судостроении (герметизация трубопроводов, стыковочных узлов), а также в других областях.

Коммерчески доступный гидрированный нитрильный каучук имеет вязкость по Муни в пределах от 55 до 105, молекулярную массу в пределах от 200000 до 500000 г/моль, полидисперсность более 3,0 и содержание остаточных двойных связей в пределах от 1 до 18% (по данным ИК-спектроскопии).

Лимитирующим фактором в процессе переработки гидрированного нитрильного каучука является сравнительно высокая вязкость по Муни. В принципе, гидрированный нитрильный каучук с более низкой молекулярной массой и с более низкой вязкостью по Муни лучше поддается переработке. Предпринимались попытки по снижению молекулярной массы этого полимера пластикацией (механической деструкцией), химическими способами (например, с использованием сильных кислот), но недостатком таких способов является то, что они приводят к введению в полимер функциональных групп (например, карбоксильных кислотных или сложноэфирных групп) и к изменению микроструктуры полимера. Результатом этого становится ухудшение свойств полимера. В дополнение к этому, такие подходы, по самой своей природе, приводят к образованию полимеров с широким распределением по молекулярным массам.

Гидрированный нитрильный каучук с низкой вязкостью по Муни (менее 55) и с улучшенными свойствами для переработки, но с той же самой микроструктурой, что и обычные доступные каучуки, трудно получить с использованием обычных технологий. Гидрирование нитрильного каучука с целью получения гидрированного нитрильного каучука приводит к повышению вязкости по Муни для сырого полимера. Эта степень увеличения вязкости по Муни зависит от степени полимеризации, уровня гидрирования и от природы исходного продукта, в общем случае она равна примерно 2. Кроме того, ограничения, связанные с самим производством нитрильного каучука, определяют низкий разброс значений вязкости для исходного продукта для получения гидрированного нитрильного каучука. В настоящее время одним из доступных продуктов с самым низким значением вязкости по Муни является Therban® VP КА 8837 (производство Вауег), у которого вязкость по Муни равна 55 (ML 1+4 при 100°С) и остаточное содержание двойных связей равно 18%.

Адгезивные материалы (клеи) представляют собой вещества, которые могут формировать и поддерживать соединение между двумя поверхностями, а герметики (уплотняющие составы) представляют собой вещества, используемые для заполнения зазоров или стыков между двумя материалами с целью предотвращения прохода жидкостей, твердых веществ или газов. Эти два класса материалов часто рассматриваются вместе, поскольку чаще всего эти составы выполняют обе функции.

Герметики могут быть представлены однокомпонентными продуктами, отверждение которых происходит в результате испарения растворителя, и термопластичными расплавами. В этом случае процесс вулканизации отсутствует, смесь выполняет свои функции в результате испарения растворителя и/или снижения температуры. Когда наносят герметик, растворитель улетучивается или мигрирует в пористые субстраты, а на месте остается плотная резиновая смесь. Это отличает такие составы от других типов герметиков, которые вулканизируются химическим путем.

Целью изобретения является расширение ассортимента высокоэффективных адгезивных полимерных композиционных материалов.

Поставленная цель достигается предложенным адгезивным полимерным композиционным материалом, включающим по крайней мере один гидрированный или негидрированный нитрильный полимерный каучук с вязкостью по Муни (ML 1+4 при 100°С) ниже 30, содержащим в отдельных случаях не менее чем один наполнитель и в отдельных случаях не менее чем один реагент для образования сетчатой структуры.

Предпочтительно, когда нитрильный полимерный каучук (NBR) гидрирован полностью или частично ("HNBR"). Предпочтительно, когда нитрильный полимерный каучук имеет вязкость по Муни (ML 1+4 при 100°С) ниже 20, более предпочтительно ниже 10.

Другим объектом настоящего изобретения является способ получения названного полимерного композиционного материала, при котором смешивают по крайней мере один нитрильный полимерный каучук с вязкостью по Муни (ML 1+4 при 100°С) менее 30, предпочтительно менее 20, более предпочтительно менее 10, по крайней мере один наполнитель, который может отсутствовать, и по крайней мере один реагент для образования сетчатой структуры, который также может отсутствовать.

Еще одним объектом настоящего изобретения является сохраняющее форму изделие, включающее адгезивный полимерный композиционный материал, включающий по крайней мере один гидрированный или негидрированный нитрильный полимерный каучук с вязкостью по Муни (ML 1+4 при 100°С) менее 30, предпочтительно менее 20, более предпочтительно менее 10, при этом формованное изделие может включать по крайней мере один упрочняющий элемент. При использовании упрочняющего элемента адгезивный полимерный композиционный материал может быть расположен в виде слоя на нем или же он может находится между упрочняющими элементами.

И, наконец, настоящее изобретение относится также к герметизирующей или адгезивной композиции, включающей адгезивный полимерный композиционный материал, включающий по крайней мере один гидрированный или негидрированный нитрильный полимерный каучук с вязкостью по Муни (ML 1+4 при 100°С) менее 30, предпочтительно менее 20, более предпочтительно менее 10.

В рамках настоящего описания понятие "нитрильный полимер" имеет широкое значение и предполагается, что оно включает сополимер с повторяющимися структурными единицами, которые являются производными не менее чем одного сопряженного диена, не менее чем одного альфа-бета-ненасыщенного нитрила и в отдельных случаях одного другого или нескольких других сополимеризующихся мономеров.

Сопряженный диен может быть любым известным сопряженным диеном, в частности, сопряженным диеном с числом атомов углерода от четырех до шести. Предпочтительными сопряженными диенами являются бутадиен, изопрен, пиперилен, 2,3-диметил-бутадиен и их смеси. Еще более предпочтительными сопряженными диенами с числом атомов углерода от четырех до шести являются бутадиен, изопрен и их смеси. Наиболее предпочтительным сопряженным диеном с числом атомов углерода от четырех до шести является бутадиен.

Альфа-бета-ненасыщенными нитрилами могут быть любые известные альфа-бета-ненасыщенные нитрилы, в частности, альфа-бета-ненасыщенные нитрилы с числом атомов углерода от трех до пяти. Предпочтительными альфа-бета-ненасыщенными нитрилами с числом атомов углерода от трех до пяти являются акрилонитрил, метакрилонитрил, этакрилонитрил и их смеси. Наиболее предпочтительным α,β-ненасыщенным нитрилом с числом атомов углерода от трех до пяти является акрилонитрил.

Предпочтительно, когда сополимер включает в пределах от 40 до 85 процентов массы повторяющихся структурных единиц, являющихся производными одного или нескольких сопряженных диенов, и в пределах от 15 до 60 процентов массы повторяющихся структурных единиц, являющихся производными одного или нескольких ненасыщенных нитрилов. Более предпочтительно, когда сополимер включает в пределах от 60 до 75 процентов массы повторяющихся структурных единиц, являющихся производными одного или нескольких сопряженных диенов, и в пределах от 25 до 40 процентов массы повторяющихся структурных единиц, являющихся производными одного или нескольких ненасыщенных нитрилов. Наиболее предпочтительно, когда сополимер включает в пределах от 60 до 70 процентов массы повторяющихся структурных единиц, являющихся производными одного или нескольких сопряженных диенов, и в пределах от 30 до 40 процентов массы повторяющихся структурных единиц, являющихся производными одного или нескольких ненасыщенных нитрилов.

В отдельных случаях сополимер может также включать повторяющиеся структурные единицы, являющиеся производными одного или нескольких таких сополимеризующихся мономеров, как ненасыщенные карбоновые кислоты. Примерами подходящих ненасыщенных карбоновых кислот, которые не ограничивают объем притязаний, являются фумаровая кислота, малеиновая кислота, акриловая кислота, метакриловая кислота и их смеси. Повторяющиеся структурные единицы, представляющие собой производные одного или нескольких сополимеризующихся мономеров, замещают часть нитрильной или диеновой составляющей нитрильного каучука, и специалисту в данной области понятно, что упомянутые выше числовые пропорции должны быть согласованы так, чтобы в результате они свелись к 100 процентам массы. В случае с упомянутыми выше ненасыщенными карбоновыми кислотами предпочтительно, чтобы нитрильный каучук содержал повторяющиеся структурные единицы, являющиеся производными одной или нескольких ненасыщенных карбоновых кислот, в пределах от 1 до 10 процентов от массы каучука и чтобы это количество заменяло соответствующее количество сопряженного диолефина.

Другими предпочтительными мономерами, которые могут быть использованы, являются ненасыщенные моно- или дикарбоновые кислоты или их производные (например, сложные эфиры, амиды и подобные им), включая их смеси.

В смысле настоящего изобретения гидрирование понимается как присоединение водорода предпочтительно к более чем 50% остаточных двойных связей, присутствующих в гидрируемом исходном нитрильном полимере, предпочтительно гидрирование более чем 90% остаточных двойных связей, более предпочтительно, когда гидрированы более 95% остаточных двойных связей, и наиболее предпочтительно, когда гидрированы более 99% остаточных двойных связей.

Вязкость каучука по Муни определяют по методике Международного стандарта ASTM D1646.

Предпочтительно, когда соответствующий настоящему изобретению гидрированный или негидрированный нитрильный каучук с низким значением вязкости по Муни имеет индекс полидисперсности менее 3, в более предпочтительном случае он меньше 2,9, еще более предпочтительно, когда он меньше 2,8, еще более предпочтительно, когда он меньше 2,7, еще более предпочтительно, когда он меньше 2,6, еще более предпочтительно, когда он меньше 2,5, еще более предпочтительно, когда он меньше 2,4, еще более предпочтительно, когда он меньше 2,3 и еще более предпочтительно, когда он меньше 2,2.

Гидрированный или негидрированный нитрильный каучук может быть получен описываемым далее способом.

Стадия 1. Метатезис

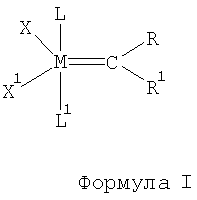

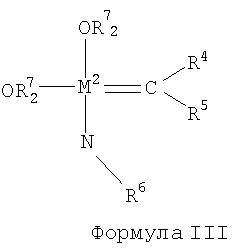

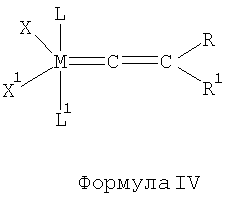

Реакцию метатезиса нитрильного каучука проводят в присутствии одного или нескольких соединений общих формул I, II, III или IV,

где

М означает осмий или рутений,

R и R1 независимо друг от друга означают атом водорода, остаток углеводорода, выбираемый из группы, включающей алкенильную группу с числом атомов углерода от двух до двадцати, алкинильную группу с числом атомов углерода от двух до двадцати, алкильную группу с числом атомов углерода от одного до двадцати, арильную группу, карбоксилатную группу с числом атомов углерода от одного до двадцати, алкоксигруппу с числом атомов углерода от одного до двадцати, алкенилоксигруппу с числом атомов углерода от двух до двадцати, алкинилоксигруппу с числом атомов углерода от двух до двадцати, арилоксигруппу, алкоксикарбонильную группу с числом атомов углерода от двух до двадцати, алкилтиольную группу с числом атомов углерода от одного до двадцати, алкилсульфонильную группу с числом атомов углерода от одного до двадцати и алкилсульфинильную группу с числом атомов углерода от одного до двадцати,

Х и X1 независимо друг от друга означают любой анионный лиганд,

L и L1 независимо друг от друга означают любой нейтральный лиганд, например это фосфины, амины, тиоэфиры, имидазолидинилидены или имидазолидины или же любой нейтральный карбин, в отдельных случаях L и L1 могут быть связаны друг с другом с образованием бидентатного нейтрального лиганда;

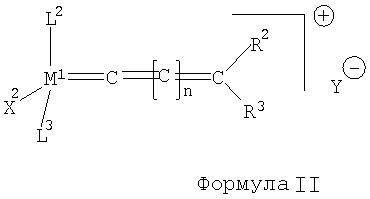

где

М1 означает осмий или рутений,

R2 и R3 независимо друг от друга означают атом водорода, остаток углеводорода, выбираемый из группы, включающей алкенильную группу с числом атомов углерода от двух до двадцати, алкинильную группу с числом атомов углерода от двух до двадцати, алкильную группу с числом атомов углерода от одного до двадцати, арильную группу, карбоксилатную группу с числом атомов углерода от одного до двадцати, алкоксигруппу с числом атомов углерода от одного до двадцати, алкенилоксигруппу с числом атомов углерода от двух до двадцати, алкинилоксигруппу с числом атомов углерода от двух до двадцати, арилоксигруппу, алкоксикарбонильную группу с числом атомов углерода от двух до двадцати, алкилтиольную группу с числом атомов углерода от одного до двадцати, алкилсульфонильную группу с числом атомов углерода от одного до двадцати и апкилсульфинильную группу с числом атомов углерода от одного до двадцати,

X2 означает анионный лиганд и

L2 означает нейтральный лиганд с π-связями независимо от того, является ли он моно- или полициклическим,

L3 означает лиганд, выбираемый из группы, включающей фосфины, сульфонированные фосфины, фторированные фосфины, функционализированные фосфины, несущие до трех аминоалкильных, аммонийалкильных, алкоксиалкильных, алкоксикарбонилалкильных, гидроксикарбонилалкильных, гидроксиалкильных или кетоалкильных групп, фосфиты, фосфиниты, фосфониты, фосфинамины, арсины, стибены, простые эфиры, амины, амиды, имины, сульфоксиды, тиоэфиры и пиридины,

Y- означает не образующий координационной связи анион,

n означает целое число в пределах от 0 до 5;

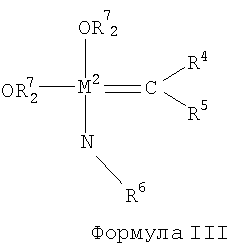

где

М2 означает молибден или вольфрам,

R4 и R5 независимо друг от друга означают атом водорода или остаток углеводорода, выбираемый из группы, включающей алкенильную группу с числом атомов углерода от двух до двадцати, алкинильную группу с числом атомов углерода от двух до двадцати, алкильную группу с числом атомов углерода от одного до двадцати, арильную группу, карбоксилатную группу с числом атомов углерода от одного до двадцати, алкоксигруппу с числом атомов углерода от одного до двадцати, алкенилоксигруппу с числом атомов углерода от двух до двадцати, алкинилоксигруппу с числом атомов углерода от двух до двадцати, арилоксигруппу, алкоксикарбонильную группу с числом атомов углерода от двух до двадцати, алкилтиольную группу с числом атомов углерода от одного до двадцати, алкилсульфонильную группу с числом атомов углерода от одного до двадцати и алкилсульфинильную группу с числом атомов углерода от одного до двадцати,

R6 и R7 независимо друг от друга выбирают из любых незамещенных или галогензамещенных алкильных, арильных, арилалкильных групп или их аналогов, содержащих кремний;

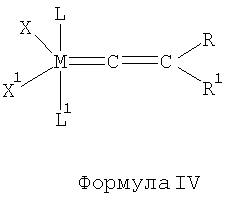

где

М означает осмий или рутений,

R и R1 независимо друг от друга выбирают из группы, включающей атом водорода, замещенную или незамещенную алкильную группу и замещенную или незамещенную арильную группу

Х и X1 независимо друг от друга означают анионный лиганд и

L и L1 независимо друг от друга означают любой нейтральный лиганд, например фосфины, амины, тиоэфиры, имидазолидинилидены или имидазолидины или же любой нейтральный карбин, в отдельных случаях L и L1 могут быть связаны друг с другом с образованием бидентатного нейтрального лиганда.

Предпочтение отдается соединениям формулы I. Еще более предпочтительны соединения формулы I, где L и L1 представлены триалкилфосфинами, Х и X1 хлоридными ионами и М означает рутений.

Количество соединений зависит от природы и каталитической активности соответствующего соединения (соответствующих соединений). В типичном случае отношение соединения (соединений) к нитрильному каучуку лежит в пределах от 0,005 до 5, предпочтительно в пределах от 0,025 до 1 и более предпочтительно в пределах от 0,1 до 0,5.

Реакцию метатезиса проводят в присутствии дополнительного олефина, который в предпочтительном случае представляет собой линейный или разветвленный олефин с числом атомов углерода от двух до шестнадцати, например это этилен, изобутен, стирол или 1-гексен. Если дополнительный олефин это жидкость (например, 1-гексен), то его количество предпочтительно лежит в пределах от 1 до 200 мас.%. В тех случаях, когда олефин это газ (например, этилен), количество используемого дополнительного олефина таково, чтобы давление в реакционном аппарате было в пределах от 1·105 Па до 1·107 Па, предпочтительно в пределах от 5,2·105 Па до 4·106 Па.

Реакция метатезиса может быть проведена в любом подходящем растворителе, который не инактивирует катализатор или не участвует в реакции иным путем. В число предпочтительных растворителей входят (не ограничивая этим объем притязаний) дихлорметан, бензол, толуол, тетрагидрофуран, циклогексан и им подобные. Наиболее предпочтительным растворителем является монохлорбензол. В некоторых случаях дополнительно добавляемый олефин может сам выступать в роли растворителя (например, это 1-гексен), в таком случае нет необходимости в другом растворителе.

Концентрация нитрильного полимера в реакционной смеси не имеет критического значения, но, очевидно, что она должна быть такой, чтобы течение реакции не осложнялось из-за слишком высокой вязкости, препятствующей, например, эффективному перемешиванию. Предпочтительно, когда концентрация нитрильного каучука лежит в пределах от 1 до 20 мас.%, более предпочтительны пределы от 6 до 15 мас.%.

Реакцию метатезиса проводят в температурном интервале от 20 до 140°С, предпочтительно в интервале от 60 до 120°С.

Продолжительность реакции зависит от многих факторов, включающих концентрацию субстрата, количество используемого катализатора и температуру, при которой проводят реакцию. При нормальных условиях метатезис обычно завершается в течение первых двух часов. Контроль течения реакции метатезиса может осуществляться с помощью стандартных аналитических приемов, например за счет использования гель-проникающей хроматографии или измерения вязкости раствора. В данном описании все ссылки на распределение по молекулярным массам в полимерах относятся к данным гель-проникающей хроматографии с использованием разделяющего Модуля Waters 2690 и дифференциального рефрактометра Waters 410 с программньм обеспечением Waters Millenium версия 3.05.01. Образцы растворяли в тетрагидрофуране и стабилизировали добавлением 0,025% 2,6-ди-трет-бутил-4-метилфенола. Использовавшиеся для определения колонки представляли собой три последовательно соединенные mixed-B gel колонки фирмы Polymer Labs. В качестве стандартов сравнения использовались полистирольные стандарты компании American Polymer Standart Corp.

Стадия 2. Гидрирование

После проведения реакции метатезиса нитрильный полимер должен быть гидрирован для получения частично или полностью гидрированного нитрильного полимера. В рамках настоящего изобретения предпочтение отдается гидрированному нитрильному полимеру. Восстановление продукта реакции метатезиса может быть проведено с использованием стандартных способов восстановления, которые известны в этой области. Так, например, могут быть использованы такие известные специалисту в этой области гомогенные катализаторы гидрирования, как катализатор Вилкинсона {(PPh3)3RhCl} и подобные ему.

Гидрирование может быть проведено in situ, то есть в том же самом реакционном аппарате, в котором проводилась стадия метатезиса, когда нет необходимости в предшествующем выделении продукта метатезиса. В аппарат просто прибавляют катализатор гидрирования и подают водород для получения гидрированного нитрильного каучука.

В присутствии водорода катализатор Грабба превращается в дигидридный комплекс (PR3)2RuCl2H2, который сам является катализатором гидрирования олефинов. В соответствии с этим реакцию целесообразно проводить в одном реакторе, используя катализатор Грабба для снижения молекулярной массы нитрильного каучука в присутствии дополнительного олефина. После этого реакционную смесь обрабатывают водородом, превращая комплекс Грабба в дигидридные производные, которые теперь гидрируют продукт метатезиса с образованием соответствующего изобретению гидрированного нитрильного каучука. Скорость гидрирования при этом ниже, чем в случаях с использованием на стадии гидрирования катализатора Вилкинсона, однако же ясно, что такой подход действительно оправдывает себя.

Низкое значение вязкости по Муни для нитрильного каучука также, как и низкое значения вязкости по Муни для гидрированного нитрильного каучука, который представляет собой предпочтительную компоненту соответствующего изобретению полимерного композиционного материала, может быть охарактеризовано стандартными способами, которые известны в этой области. Например, распределение по молекулярным массам для полимера определяют с помощью гель-проникающей хроматографии с использованием разделяющего модуля Waters 2690 и дифференциального рефрактометра Waters 410 с программным обеспечением Waters Millenium версия 3.05.01. Образцы растворяли в тетрагидрофуране и стабилизировали добавлением 0,025% 2,6-ди-трет-бутил-4-метилфенола. Использовавшиеся для определения колонки представляли собой три последовательно соединенные mixed-B gel колонки фирмы Polymer Labs. В качестве стандартов сравнения использовались полистирольные стандарты компании American Polymer Standart Corp.

Как уже отмечалось ранее, соответствующий изобретению полимерный композиционный материал может также включать по крайней мере один наполнитель. Этот наполнитель может быть активным или инертным наполнителем или же их смесью. В частности, наполнителями могут быть:

- высокодисперсные кремнеземы, полученные, например, при осаждении из растворов силикатов или при гидролизе галогенидов кремния в пламени, с удельной поверхностью в пределах от 5 до 1000 м2/г и с размером первичных частиц в пределах от 10 до 400 нм; в соответствующих случаях кремнеземы могут быть представлены смесями оксидов с другими оксидами металлов, например с оксидами алюминия, магния, кальция, бария, цинка, циркония и титана;

- такие синтетические силикаты, как силикаты алюминия и силикаты щелочноземельных металлов, например, силикат магния или силикат кальция, с удельной БЭТ-поверхностью в пределах от 20 до 400 м2/г и с диаметром первичных частиц в пределах от 10 до 400 нм;

- такие природные силикаты, как каолин и другие встречающиеся в природе кремнеземы;

- стеклянные волокна и продукты из стеклянных волокон (матированные, экструдированные) или стеклянные микросферы;

- такие оксиды металлов, как оксид цинка, оксид кальция, оксид магния и оксид алюминия;

- такие карбонаты металлов, как карбонат магния, карбонат кальция и карбонат цинка;

- гидроксиды металлов, например, гидроксид алюминия и гидроксид магния;

- сажи; используемые здесь сажи получают в виде ламповой сажи, печной сажи или газовой сажи, они имеют удельную БЭТ-поверхность (Промышленный стандарт Германии 66131) в пределах от 20 до 200 м2/г, например сажи марок SAF, ISAF, HAF, FEF или GPF;

- каучуковые гели, в частности, гели на основе полибутадиена, бутадиенстирольных сополимеров, бутадиенакрилонитрильных сополимеров и полихлоропрена; или же их смеси.

Примеры предпочтительных минеральных наполнителей включают кремнезем, силикаты, такие глины, как бентонит, гипс, глинозем, диоксид титана, тальк, их смеси и подобные им. Эти минеральные частицы имеют на поверхности гидроксильные группы, которые делают их гидрофильными и олеофобными. Это обостряет проблемы, связанные с достижением хорошего взаимодействия между частицами наполнителя и каучуком. Для многих областей применения предпочтительным минералом является кремнезем, в частности, кремнезем, полученный из силиката натрия осаждением диоксидом углерода. Высушенные аморфные частицы кремнезема, которые подходят для использования в соответствии с настоящим изобретением, могут иметь основной размер агломерированных частиц в пределах от 1 до 100 микрон, предпочтительно от 10 до 50 микрон, а наиболее предпочтительно от 10 до 25 микрон. В предпочтительном случае менее 10 процентов объема агломерированных частиц имеют размер менее 5 микронов или более 50 микронов. Кроме того, подходящий аморфный высушенный кремнезем имеет обычно БЭТ-поверхность, определенную в соответствии с Промышленным стандартом Германии 66131, в пределах от 50 до 450 квадратных метров на грамм и абсорбцию дибутилфталата, определенную в соответствии с Промышленным стандартом Германии 53601, в пределах от 150 до 400 грамм на 100 грамм кремнезема, а потеря массы при сушке, определенная в соответствии с Промышленным стандартом Германии и Международным стандартом 787/11, лежит в пределах от 0 до 10 процентов массы. Подходящие кремнеземные наполнители доступны под торговыми марками HiSil® 210, HiSil® 233 и HiSil® 243 производства PPG Industries Inc. Также подходят Vulkasil® S и Vulkasil® N производства Bayer AG.

Часто преимущество отдается использованию сажи в качестве наполнителя. Обычно сажа присутствует в полимерном композиционном материале в количестве в пределах от 20 до 200 частей массы, предпочтительно от 30 до 150 частей массы, более предпочтительно от 40 до 100 частей массы. Кроме того, предпочтительным может оказаться использование сочетания сажи и минерального наполнителя в соответствующем изобретению полимерном композиционном материале. В этом сочетании отношение минерального наполнителя к саже лежит обычно в пределах от 0,05 до 20, предпочтительно от 0,1 до 10.

Определенные преимущества может также давать присутствие в полимерном композиционном материале других натуральных или синтетических каучуков, например, полибутадиена, сополимеров бутадиена с алкиловыми эфирами акриловой кислоты с числом атомов углерода в алкильных группах от одного до четырех, полихлоропрена, полиизопрена, сополимеров стирола с бутадиеном с содержанием стирола в пределах от 1 до 60 мас.%, сополимеров бутадиена с акрилонитрилом с содержанием акрилонитрила от 5 до 60 мас.%, гидрированных нитрильных каучуков с вязкостью по Муни (ML 1+4 при 100°С в соответствии с испытанием по Международному стандарту ASTM D1646) не менее 30 (полностью или частично гидрированный сополимер бутадиена с акрилонитрилом), сополимеров этилена, пропилена и диенов, фторсодержащих полимеров или фторсодержащих каучуков или же смесей этих полимеров. Тщательно проведенное смешивание с обычным гидрированным нитрильным каучуком часто снижает стоимость полимерного композиционного материала без ущерба для свойств, определяющих возможность переработки. Количество обычного гидрированного нитрильного каучука и/или других натуральных или синтетических каучуков зависит от условий проведения процесса, используемого для производства формованных изделий, его обычно легко определяют в ходе нескольких предварительных экспериментов.

Кроме того, полимерный композиционный материал может содержать один или несколько реагентов для образования сетчатой структуры или вулканизирующих систем. Настоящее изобретение не ограничивается специальной вулканизирующей системой, хотя предпочтение отдается пероксидной вулканизирующей системе. Кроме того, изобретение не ограничивается специальной пероксидной вулканизирующей системой. Так, например, подходят неорганические или органические пероксиды. Предпочтение отдается таким органическим пероксидам, как диалкилпероксиды, кетальпероксиды, арилалкилпероксиды, таким пероксидным простым эфирам и пероксидным сложным эфирам, как ди-трет-бутилпероксид, бис-(трет-бутилпероксиизопропил)бензол, дикумилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексен-3, 1,1-бис-(трет-бутилперокси)-3,3,5-триметилциклогексан, бензоилпероксид, трет-бутилкумилпероксид и трет-бутилпербензоат. Обычно количество пероксида в полимерном композиционном материале лежит в пределах 1 до 10 частей на сто частей каучука, предпочтительно от 4 до 8 частей на сто частей каучука. Завершающую вулканизацию проводят обычно в температурном интервале от 100 до 200°С, предпочтительно от 130 до 180°С. Пероксиды целесообразно использовать в связанном с полимером виде. Подходящие системы могут быть приобретены коммерческим путем, например, это полидисперсия T(VC) D-40 Р производства Rhein Chemie Rheinau GmbH (индекс D относится к связанному с полимером ди-трет-бутилпероксиизопропилбензолу).

Полимерный композиционный материал может также включать по крайней мере один разбавитель. Разбавитель предназначен для снижения вязкости композиционного материала и в предпочтительном варианте он испаряется после того, как смесь заняла предназначенное ей место. Следует подчеркнуть, что понятие "разбавитель" включает как растворители для полимерного композиционного материала, так и для всего композиционного материала. Изобретение не ограничивается специальным разбавителем. Например, могут быть использованы такие ароматические или циклические углеводороды, как толуол и циклогексан, или такие алифатические углеводороды, как гексан. Предпочтительными разбавителями для полимерной компоненты являются алифатические и циклические углеводороды. Обычно количество разбавителя в смеси лежит в пределах от 0 до 200 частей на сто частей каучука, предпочтительно от 0 до 150 частей на сто частей каучука.

В тех случаях, когда композиционный материал предназначен для использования в виде горячего расплава, растворитель присутствует в смеси в малом количестве или же в предпочтительном варианте его нет совсем.

Соответствующий изобретению композиционный материал на основе каучука может содержать другие вспомогательные продукты для каучуков, такие как ускорители реакций, ускорители вулканизации, вспомогательные вещества для ускорителей вулканизации, антиоксиданты, пенообразующие реагенты, антистарители, термостабилизаторы, светостабилизаторы, вещества для защиты от озона, вспомогательные вещества для переработки, пластификаторы, вещества для повышения клеящей способности, порообразующие реагенты, красители, пигменты, воски, разбавители, органические кислоты, ингибиторы, оксиды металлов и такие активаторы, как триэтаноламин, полиэтиленгликоль, гексантриол и другие известные в резинотехнической промышленности. Вспомогательные вещества для каучука используют в обычных количествах, которые наряду с другими факторами зависят от предполагаемого назначения изделия. Обычные количества в зависимости от каучука составляют, например, от 0,1 до 50 мас.%. Предпочтительно, когда композиционный материал содержит в пределах от 0,1 до 20 частей на сто частей каучука органической жирной кислоты в качестве вспомогательного продукта, в предпочтительном случае эта ненасыщенная жирная кислота содержит одну, две или более углеродных двойных связей в молекуле, которая в более предпочтительном случае содержит 10 мас.% или более сопряженной диеновой кислоты, имеющей по крайней мере одну сопряженную углерод-углеродную двойную связь в ее молекуле. Предпочтительно, когда эти жирные кислоты содержат в пределах от восьми до двадцати двух атомов углерода, более предпочтительно, когда их от двенадцати до восемнадцати. Примеры включают стеариновую кислоту, пальмитиновой кислоту и олеиновую кислоту, а также их кальциевые, цинковые, магниевые, калиевые и аммониевые соли. Предпочтительно, когда композиционный материал содержит в пределах от пяти до пятидесяти частей на сто частей каучука акрилата в качестве вспомогательного продукта. Для этого можно использовать любой подходящий акрилат. Особо можно отметить акрилат цинка, диакрилат цинка или диметакрилат цинка или же такой жидкий акрилат, как триметилолпропантриметакрилат, диметакрилат бутандиола и диметакрилат этиленгликоля. Может оказаться целесообразным использование композиции из двух различных акрилатов и/или их солей с металлами. Особое преимущество часто дает использование акрилатов металлов в сочетании с такими ингибиторами преждевременной полимеризации, как стерически затрудненные фенолы (например, метилзамещенные аминоалкилфенолы, в частности, 2,6-ди-трет-бутил-4-диметилами-нометилфенол).

Ингредиенты конечного полимерного композиционного материала смешивают вместе, желательно при повышенной температуре, которая может лежать в пределах 25°С до 200°С. Обычно время смешивания не превышает одного часа и обычно достаточно времени от 2 до 30 минут. Смешивание целесообразно проводить в таком внутреннем смесителе, как смеситель Банбери или миниатюрный внутренний смеситель Хааке или Брабендера. Хорошее распределение добавок в эластомере обеспечивает также двухвальцовый смеситель. Хорошее смешивание обеспечивает также экструдер, он позволяет также сократить время смешивания. Смешивание можно также проводить в две или более стадии и смешивание можно проводить в различных аппаратах, например одну стадию во внутреннем смесителе и одну стадию в экструдере. Хотя следует обращать внимание на то, чтобы не происходило нежелательное преждевременное образование сетчатой структуры (подвулканизации) на стадии образования смеси. По вопросу компаундирования и вулканизации см. также Encyclopedia of Polymer Science and Engineering, T.4, стр.66 и сл. (компаундирование) и Т.17, стр.666 и сл. (вулканизация).

Благодаря низкой вязкости полимерного композиционного материала, полимерный композиционный материал идеально подходит для переработки способом литья из расплава (но это не исключает другие возможности переработки). Полимерный композиционный материал может быть также использован для литьевого прессования, для прямого прессования или для реакционного литья жидких систем. Полимерный композиционный материал, включающий систему для образования сетчатой структуры, как правило, используют для обычного литья из расплава, вводя его в горячие формы (около 160-230°С), где и происходит образование сетчатой структуры или вулканизация, что определяется составом полимерного композиционного материала и температурой матрицы.

В общем случае в состав соответствующего настоящему изобретению адгезивного полимерного композиционного материала не входят вещества с клеящей способностью. Тем не менее, в отдельных случаях для некоторых областей применения использование таких клеящих веществ может дать определенные преимущества. Для этой цели часто используют нефтяные смолы. Эти полимеры чаще всего получают в результате полимеризации получаемых при крекинге нефти продуктов перегонки в виде смеси с температурой кипения в нормальных условиях в пределах от 25 до 80°С и моновинильного ароматического мономера с числом атомов углерода от восьми до девяти в таких пропорциях, чтобы образовавшаяся смола содержала от 5 до 15 мас.% моновинильного ароматического соединения по данным, полученным с помощью анализа методом магнитного резонанса (ЯМР).

Получаемые при крекинге нефти продукты перегонки содержат смесь насыщенных и ненасыщенных мономеров, причем ненасыщенные мономеры представлены моноолефинами и диолефинами, в них могут также присутствовать вещества с большей и меньшей молекулярной массой, например олефины с шестью атомами углерода, но тем не менее основными ненасыщенными веществами являются олефины с пятью атомами углерода. Продукт перегонки может также содержать насыщенные или ароматические вещества, которые могут выполнять роль растворителя полимеризации.

В число других клеящих смол входят терпеновые смолы, а также смолы, получаемые в результате полимеризации ненасыщенных углеводородных мономеров с числом атомов углерода от пяти до девяти. Примерами коммерчески доступных смол такого типа, основанных на олефиновой фракции с пятью атомами углерода, являются клеящие смолы Wingtack™ 95 и 115 (Goodyear Tire and Rubber Co., Акрон, Огайо). Другими углеводородными смолами являются Regalrez™ 1078 и 1126 (Hercules Chemical Co. Inc., Уилмингтон, Делавер), такие смолы Arkon™, как Arkon™ P115 (Arakawa Forest Chemical Industries, Чикаго, Иллинойс), и смолы Escorez™ (Exxon Chemical Co., Хьюстон, Техас). В число подходящих терпеновых смол входят такие терпеновые полимеры, как содержащие смолы полимерные материалы, получаемые при полимеризации и/или сополимеризации терпеновых углеводородов, например алициклических, моноциклических и бициклических монотерпенов и их смесей. В число коммерчески доступных терпеновых смол входят смолы Zonarezm terpene серий В и серий 7000 (Arizona Chemical Corp., Уэйн, Нью-Джерси). Клеящие смолы могут содержать ненасыщенные этиленовые связи, хотя насыщенные клеящие смолы более предпочтительны в тех случаях практического использования, когда важную роль играет устойчивость к окислению. Также подходят кумарон-инденовые смолы поставляемые на рынок компанией Rhein Chemie, Германия, под торговой маркой Rhenosin® (типы Rhenosin® С 10, С 30, С 90, С 100, С 110, С 120, С 150), углеводородные смолы (типы Rhenosin® ТР 100, ТТ 10, ТТ 30, ТТ 90, ТТ 100, TD 90, TD 100, TD 110), фенольные смолы (типы Rhenosin® Р 9447 К, Р 7443 К, Р 6204 К), а также битумные смолы (типы Rhenosin® 145 и 260).

В общем случае эти смолы используют в количествах в пределах от 0,1 до 150 частей массы на 100 частей нитрильного полимера.

Поскольку соответствующие изобретению композиционные материалы проявляют прекрасные адгезивные свойства при повышенных температурах, в частности выше 80°С, более предпочтительно выше 100°С, настоящее изобретение специально направлено на адгезивный полимерный композиционный материал, включающий по крайней мере один гидрированный или негидрированный полимерный нитрильный каучук с вязкостью по Муни (ML 1+4 при 100°С) менее 30, который может содержать по крайней мере один наполнитель и в состав которого может входить по крайней мере один реагент для образования сетчатой структуры, причем названный адгезивный полимерный композиционный материал демонстрирует способность снижать адгезивные свойства в температурном интервале от 80 до 150°С, в частности от 100 до 150°С, еще более предпочтительно в температурном интервале от 100 до 120°С.

Сохраняющие форму формованные изделия без усиливающего элемента представляют собой такие трехмерные изделия, как ленты, листы, шарики, стержни, пленки или гранулы.

Соответствующий изобретению полимерный адгезивный композиционный материал в предпочтительном варианте может быть нанесен на грунтованную поверхность подходящего упрочняющего элемента (то есть на субстрат). Как правило, толщина слоя композиционного материала находится в пределах от 6 до 250 мкм, в частности от 10 до 100 мкм. Предпочтение отдается таким субстратам, как полиолефины, например полиэтилен низкой плотности, полиэтилен высокой плотности, полипропилен, двуосно ориентированный полипропилен, полиуретаны, полиэтилентерефталаты, поливинилхлорид, сополимеры акрилонитрила, бутадиена и стирола, поликарбонаты, полиамиды и полиэфиры.

Материалом для грунта является, например, нейтрализованная гидрированная канифоль. При грунтовке субстрата этой композицией адгезивный состав остается прочно связанным с ней даже после того, как композиционный материал субстрата был нанесен на поверхность. Грунтовочная композиция образует высокополярную поверхность, к которой может приклеиваться самоклеящаяся композиция.

Типы канифоли, которые подходят для грунтовочных композиций, включают полярную канифоль, содержащую кислотные группы. Предпочтение отдается канифоли, которая по крайней мере частично гидрирована. Коммерчески доступна такая канифоль, как гидрированная канифоль Foral™, канифоль Dresinol™ 205 и гидрированная канифоль Staybelite™ (все производства Hercules Chemical Co.), а также канифоль Hypale™ (Arakawa). Содержащая кислоты канифоль высокополярна и она также может быть использована в представленных здесь полимерных адгезивных композиционных материалах в качестве агента для активации поверхности и/или клеящего агента.

И все же этот тип канифоли используется в качестве грунтовки для того, чтобы улучшить адгезию полимерного композиционного материала с субстратом.

Для нейтрализации содержащей кислоты канифоли проводят, например, ее реакцию с раствором основного соединения, которое может образовывать металлические соли в реакции с канифолью. В число подходящих оснований входят гидроксиды щелочных металлов (например, гидроксид лития, гидроксид натрия, гидроксид калия) и гидроксиды щелочноземельных металлов (например, гидроксид кальция, гидроксид магния). Предпочтение отдается гидроксидам щелочных металлов, в частности гидроксиду калия и гидроксиду натрия, принимая во внимание их способность растворяться. Такие гидроксиды могут быть растворены в таких полярных растворителях, как вода.

Для проведения реакции канифоли с основным соединением оба субстрата, как правило, растворяют в растворителе, предпочтительно в полярном растворителе (поскольку эти вещества сами полярны), предпочтительнее всего в воде. После этого веществам дают прореагировать по схеме кислота-основание. Поскольку такие реакции в общем-то протекают самопроизвольно, нет необходимости в принятии специальных мер (например, повышения температуры или повышения давления), хотя при желании можно ими воспользоваться. Обычно используют стехиометрические количества канифоли и основания (или небольшой избыток основания).

Перед нанесением на субстрат нейтрализованная канифоль может быть смешана с эластомерным составом. Предпочтительно, чтобы эластомерный состав был хорошо совместим с органической составляющей канифоли и с пропитывающим агентом, используемым в пленочном субстрате. Предпочтительно также, чтобы эластомер диспергировался в воде. Поскольку многие доступные субстраты содержат креп-бумагу, пропитанную акрилатным полимером или стирол-бутадиеновым каучуком, и поскольку акрилаты и стиролбутадиеновые каучуки совместимы с органической составляющей основных типов гидрированной канифоли, они представляют собой предпочтительные типы эластомеров.

Стиролбутадиеновые каучуки известны в этой связи и они могут быть получены от многих поставщиков. Известные примеры включают каучуки Butofan™ NS209, NS222, NS155 и NS248 (BASF Corp., Парсиппани, Нью-Джерси) и латексы Perbunan™ (от Polymer Latex GmbH & Со. KG, Германия). В число других подходящих полимеров входят такие нитрильные каучуки, как серии полимеров Hycar™ (B.F.Goodrich Co., Акрон, Огайо) и (мет)акрилатные полимеры. Также на роль эластомеров подходят карбоксилированные нитрильные каучуки, гидрированные нитрильные каучуки и жидкие типы нитрильных каучуков, например, Therban® VBKA 8889, Krynac® K.X. 7.40, К.Х. 7.50, K.X. 90 и К.Е. 34.38 производства Bayer AG.

Смесь основанной на каучуке полимерной эмульсии, основанного на канифоли поверхностно-активного агента и основанного на канифоли клеящего агента описана в патенте США № 5385965.

Перечень основанных на каучуках полимерных эмульсий включает карбоксилированные статистические стиролбутадиеновые сополимеры. В перечень подходящих клеящих смол входят смеси на основе канифоли Foral™ AX.

Если эластомерная компонента используется в грунтовке вместе с нейтрализованной канифолью, то тогда две эти компоненты могут быть смешаны в отношении, лежащем в пределах от 0,01:99,99 до 75:25, хотя предпочтение отдается отношению 50:50 (в единицах массы). (Подходят и другие пределы соотношений, они зависят от используемого способа нанесения покрытия). Смешивание осуществляют путем простого прибавления эластомера к вводной смеси с нейтрализованной канифолью. Для нанесения покрытия смесь после этого может быть разбавлена до желаемой концентрации. Предпочтительные концентрации лежат в пределах от 5 до 25 мас.%, более предпочтительно в пределах от 10 до 20 мас.%.

Предпочтительный грунтовочный состав для ленточного субстрата, пропитанного бутадиенстирольным каучуком, может быть получен в результате нейтрализации канифоли Foral™ AX примерно стехиометрическим количеством сильного основания (например, водным раствором гидоксида калия) в воде при повышенной температуре (например, при 88°С). После того как нейтрализованную смесь с канифолью извлекают из нагревающего устройства, ее комбинируют с примерно равным количеством (в единицах массы) стиролбутадиенового каучука Butofan™ NS209 и разбавляют полученную смесь водой до содержания твердых составляющих около 15%. Также предпочтительны грунтовочные композиции с незначительным содержанием двойных связей, например, сополимеры этилена и винилацетата с содержанием винилацетата менее 40 мас.%, сополимеры этилена и α-олефина или терполимеры этилена, α-олефина и диена.

Грунтовочная композиция и/или адгезивный полимерный композиционный материал могут быть нанесены на субстрат (например, на ленточный субстрат) множеством различных способов, включая нанесение покрытия из раствора, напыление покрытия из раствора, нанесение покрытия из эмульсии, нанесение покрытия с использованием низкого давления и другими способами, известными специалисту в этой области. В число подходящих субстратов входят полиолефиновые пленки (например, полиэтиленовые и полипропиленовые пленки), в частности, на полиолефиновые пленки, обработанные коронным разрядом, и на бумагу, пропитанную эластомером. Целесообразно наносить покрытие весом в пределах от 0,1 до 5 мг/см2, предпочтительно от 0,2 до 1,0 мг/см2 и более предпочтительно от 0,3 до 0,5 мг/см2. В предпочтительном варианте нанесенный слой грунтовочного покрытия после этого сушат. Эту сушку предпочтительно проводят при повышенной температуре, при пониженном давлении или совмещая эти условия.

Другой предпочтительный способ получения субстратов с покрытием представлен нанесением покрытия способом соэкструзии, причем этот способ обычно реализуют с помощью устройства, наносящего расплавленный слой адгезивного полимерного композиционного материала, который плавится в экструдере и наносится через щелевую экструзионную головку на субстрат, который может состоять из одного или нескольких полимерных слоев. Получаемый таким способом композиционный материал после этого охлаждают прокаткой через холодный каландр и полируют. Затем ленточный композиционный материал сматывают на соответствующей намоточной машине.

В другом предпочтительно используемом процессе ламинирования процедура нанесения покрытия из композиции на несущую полосу, полировка и охлаждение, а также отделение материала и его намотка осуществляются по аналогии с процессом нанесения покрытия. В современном способе экструзионного ламинирования готовую полосу носителя пропускают через каландровую машину с четырьмя валами. В этом случае на полосу носителя перед пропусканием через первые валы наносят расплавленную пленку, которую плавят в экструдере и подают через щелевую экструзионную головку. Вторую готовую полосу подают перед пропусканием через вторую пару валов. Полученный таким способом композиционный материал полируется при пропускании через вторые валы, его затем охлаждают, отделяют и сматывают в намоточном устройстве. Эти так называемые формованные пленки могут подвергаться предварительной обработке для улучшения диапазона связывания в композиционном материале (между пленкой носителем и самоклеющейся композицией). Полиолефиновую пленку носитель обычно подвергают окислению в коронном разряде или же ее покрывают силиконовым слоем.

В соответствии с еще одним предпочтительным экструзионным процессом с литьем через щелевую экструзионную головку или раздувом прежде всего проводят плавление в соответствующих условиях в разных экструдерах соответствующего изобретению композиционного материала в сухом виде и различных полимеров и после этого соединяют их в экструзионном аппарате в виде потоков расплавов с образованием многослойного потока расплавов. За этим следует разгрузка, отделение и охлаждение многослойной плавленой полосы, содержащей адгезивный полимерный композиционный материал, и намотка композиционного материала. Таким способом получают пленочный композиционный материал. В этой связи предпочтение отдается использованию процесса литья через щелевую экструзионную головку.

В число подходящих для этого процесса полимеров входят, в частности, такие термопласты, как, например, полиамиды, полистиролы, полиэфиры, поликарбонаты или полиолефины. Предпочтение отдается использованию полиолефинов, например гомополимеров этилена, гомополимеров пропилена или статистических сополимеров этилена и пропилена. Производство таких полиолефинов может быть основано на обычных типах полимеризации, известных специалисту в данной области, например, полимеризацией по методу Циглера-Натта, полимеризацией с помощью катализаторов Филлипса, полимеризацией при высоком давлении или полимеризацией с помощью катализаторов, содержащих металлоцены.

Процессы нанесения покрытий и экструзии осуществляют, как правило, в температурном интервале от 170°С до 300°С, при давлениях от 250 до 400 бар и с основным временем пребывания от 5 до 20 минут. Поскольку сополимеры в расплавленном состоянии и в пленке имеют высокую тенденцию к прилипанию ко всем поверхностям контакта, может оказаться полезным нанесение на валы, используемые для получения композиционного материала, а также на валы для отделения, покрытия из антиадгезивного по отношению к сополимерам материала, например из политетрафторэтилена. Благодаря этому можно, например, поддерживать натяжение полосы, которое необходимо для удовлетворительного наматывания композиционного материала.

Пленки, покрытые адгезивным полимерным композиционным материалом, включающим по крайней мере один предпочтительно гидрированный полимерный нитрильный каучук с вязкостью по Муни (ML 1+4 при 100°С) менее 30, получаемые таким способом, могут быть с успехом использованы для наклейки на стекло, древесные материалы, керамические материалы, для получения покрытий для полов или для получения всех типов лакированных изделий, например, из металлов, сплавов, а также из таких пластиков, как поликарбонаты, полиамиды, полиэфиры и сополимеры акрилонитрила, бутадиена и стирола. В общем случае их используют в тех случаях, когда на определенное время надо нанести защитное покрытие на высококачественные поверхности.

В частности, адгезивный полимер и адгезивная или клеящая композиция представляют собой высокоплавкую систему.

В предпочтительном случае высокоплавкая система представляет собой на 100% твердую систему, при этом композиция находится обычно в виде таких мелких частиц, как таблетки или такие другие формованные изделия, как стержни. Формованное изделие соответствующим способом нагревают до температуры размягчения, предпочтительно до 200-215°С, и наносят на склеиваемые или соединяемые материалы или между ними. Может оказаться целесообразным нанесение на формованные изделия таких опудривающих веществ, как порошок полиолефина, для того, чтобы понизить клейкость формованных изделий и предохранить их от слипания после доставки к потребителю.

Сохраняющие форму формованные изделия, например ленты, особенно удобны для использования в архитектурных работах и для изолирующей герметизации стекол. Системы из горячего расплава, включающие соответствующий изобретению композиционный материал, особенно удобны для герметизирующей изоляции стеклянных окон и дверей. Другие области использования включают автостроение, в частности, для использования под крышей автомобиля или для автомобилей в жарком климате, а также строительство зданий и сооружений, мостов, дорог, транспорт, деревообработку и соединение изделий из древесины, переплетное дело, полиграфию, производство упаковочных материалов, товаров широкого потребления, ламинатов, обувную промышленность, адгезивные аппликации на готовых изделиях, а также производство герметиков и изолирующих материалов.

Соответствующие изобретению композиционные материалы долгое время сохраняют клеящую способность, они эластичны и, в частности, они рекомендуются для использования при повышенных температурах.

Примеры

Пример 1

Рутений, [1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]-дихлоро(фенилметилен)(трициклогексилфосфин) (катализатор метатезиса Грабба второго поколения), этилен и монохлорбензол получены, соответственно, от компании Materia, Praxair и PPG и использованы в том виде, в котором получены.

Реакции метатезиса проводились в лабораторном реакторе в приведенных далее условиях.

Полимер (490 г) растворяют в монохлорбензоле (2,8 кг). Реактор нагревают до желаемой температуры и прибавляют в реактор 40 мл раствора в монохлорбензоле, содержащего катализатор Грабба второго поколения. В реактор подают под давлением этилен до давления 34 ат. Температуру поддерживают постоянной на время проведения реакции. Для регулировки температуры используют охлаждающий змеевик и термический сенсор.

Реакции гидрирования проводят в том же самом реакторе, что и реакции метатезиса, в приведенных далее условиях.

Субстрат из реакции метатезиса дегазируют три раза водородом при давлении 6,8 ат с включенной мешалкой. Температуру реактора повышают до 130°С и прибавляют в реактор 40 мл монохлорбензола, содержащего катализатор Вилкинсона и трифенилфосфин. Температуре дают подняться до 138°С и поддерживают эту температуру постоянной во время протекания реакции. Течение реакции гидрирования контролируют определением уровня остаточных двойных связей в различные интервалы времени с помощью ИК-спектроскопии.

В альтернативном случае для гидрирования полимера может быть использован рутениевый катализатор метатезиса.

Примеры 2-3. Компаундирование и исследование физических свойств

Составляющие полимерного композиционного материала смешивают в смесителе открытого типа. Вулканизирующие добавки прибавляют в холодный смеситель открытого типа на отдельной стадии смешивания. Используемые в этой серии опытов составы основаны на упрощенной пероксидной рецептуре в соответствии с таблицей 1.

Сажа N 660 Sterling-V, поставляемая компанией Cabot Tire Blacks.

Maglite® D, оксид магния, поставляемый компанией C.P.Hall.

Naugard® 445, дифениламин, поставляемый компанией Uniroyal Chemical.

Plasthall TOTM, триоктилтримеллитат, поставляемый компанией C.P.Hall.

Vulkanox® ZMB-2/C5, цинковая соль 4- и 5-метилмеркапто-бензимидазола, поставляемая компанией Bayer AG.

DIAK #7, триаллилизоцианурат, поставляемый компанией DuPont Dow Elastomers.

Vulcup 40KE, 2,2'-бис(трет-бутилпероксвдиизопропилбензол), поставляемый компанией Harwick Standart.

Свойства полимеров

Сумма свойств сырых полимеров представлена в таблице 2. Молекулярная масса (Mw) полимера по примеру 1 составляет 1/4 от обычного Therban® A3407, к тому же у него узкое значение полидисперсности 2,0 по сравнению с 3,2 у обычного полимера.

Свойства полимерных композиционных материалов

В таблице 3 представлена сумма свойств композиционных материалов из полимеров по примерам 2 и 3. Пример 2 приведен для сравнения.

Клеящая способность измерялась при равномерном отрыве в направлении 90° на каучуке без вулканизации по отношению к тому самому материалу и к стали. Как показывает таблица 3 адгезия каучук к каучуку для примера 3 оказывается сильнее, чем внутренние когезивные силы в невулканизированном каучуке. Липкость по отношению к стали в 3,5 раза лучше, чем липкость в опыте сравнения.

Адгезия по отношению к латуни измерялась на приборе Instron 4501 ID. Этот метод определяет усилие, требуемое для отслаивания вулканизированного образца от исследуемого материала. На основании таблицы 3 однозначно следует, что образец 3 имеет значительно улучшенную адгезию по отношению к латуни. Это свойство, дополняемое высокой текучестью, делает новый продукт идеальным для использования в качестве адгезивного средства.

Изобретение относится к адгезивному полимерному композиционному материалу, способу его получения, сохраняющему форму формованному изделию и герметику или адгезивной композиции, содержащей указанный композиционный материал, используемых в автостроении, строительстве, деревообработке, полиграфии, в обувной промышленности, а также в области герметизирующих и изолирующих материалов. Задачей изобретения является создание композиционного материала, долгое время сохраняющего клеющую способность, эластичность и теплостойкость. Поставленная задача решается тем, что полимерный композит включает, по крайней мере, один гидрированный или негидрированный полимерный нитрильный каучук с вязкостью по Муни (ML 1+4 при 100°С) менее 30, по крайней мере, один сшивающий агент или вулканизующую систему, и, при необходимости, по крайней мере, один наполнитель, причем гидрированный или негидрированный полимерный нитрильный каучук, получаемый реакцией метатезиса полимерного нитрильного каучука, которую проводят в присутствии одного или нескольких соединений общих формул I, II, III или IV, и, при необходимости, последующим гидрированием. 4 н. и 5 з.п. ф-лы, 3 табл.

(1) по крайней мере, один гидрированный или негидрированный полимерный нитрильный каучук с вязкостью по Муни (ML 1+4 при 100°С) менее 30,

(2) по крайней мере, один сшивающий агент или вулканизирующую систему, и

(3) при необходимости, по крайней мере, один наполнитель, причем гидрированный или негидрированный полимерный нитрильный каучук, получаемый реакцией метатезиса полимерного нитрильного каучука, которую проводят в присутствии одного или нескольких соединений общих формул I, II, III или IV,

где М означает осмий или рутений,

R и R1 независимо друг от друга означают атом водорода, остаток углеводорода, выбираемый из группы, включающей алкенильную группу с числом атомов углерода от двух до двадцати, алкинильную группу с числом атомов углерода от двух до двадцати, алкильную группу с числом атомов углерода от одного до двадцати, арильную группу, карбоксилатную группу с числом атомов углерода от одного до двадцати, алкоксигруппу с числом атомов углерода от одного до двадцати, алкенилоксигруппу с числом атомов углерода от двух до двадцати, алкинилоксигруппу с числом атомов углерода от двух до двадцати, арилоксигруппу, алкоксикарбонильную группу с числом атомов углерода от двух до двадцати, алкитиольную группу с числом атомов углерода от одного до двадцати, алкилсульфонильную группу с числом атомов углерода от одного до двадцати и алкилсульфинильную группу с числом атомов углерода от одного до двадцати,

Х и X1 независимо друг от друга означают любой анионный лиганд,

L и L1 независимо друг от друга означают любой нейтральный лиганд, например, это фосфины, амины, тиоэфиры, имидазолидинилидены или имидазолидины или же любой нейтральный карбин, в отдельных случаях L и L1 могут быть связаны друг с другом с образованием бидентатного нейтрального лиганда;

где М1 означает осмий или рутений,

R2 и R3 независимо друг от друга означают атом водорода, остаток углеводорода, выбираемый из группы, включающей алкенильную группу с числом атомов углерода от двух до двадцати, алкинильную группу с числом атомов углерода от двух до двадцати, алкильную группу с числом атомов углерода от одного до двадцати, арильную группу, карбоксилатную группу с числом атомов углерода от одного до двадцати, алкоксигруппу с числом атомов углерода от одного до двадцати, алкенилоксигруппу с числом атомов углерода от двух до двадцати, алкинилоксигруппу с числом атомов углерода от двух до двадцати, арилоксигруппу, алкоксикарбонильную группу с числом атомов углерода от двух до двадцати, алкилтиольную группу с числом атомов углерода от одного до двадцати, алкилсульфонильную группу с числом атомов углерода от одного до двадцати и алкилсульфинильную группу с числом атомов углерода от одного до двадцати,

X2 означает анионный лиганд и

L2 означает нейтральный лиганд с π-связями независимо от того, является ли он моно- или полициклическим,

L3 означает лиганд, выбираемый из группы, включающей фосфины, сульфонированные фосфины, фторированные фосфины, функционализированные фосфины, несущие до трех аминоалкильных, аммонийалкильных, алкоксиалкильных, алкоксикарбонилалкильных, гидроксикарбонилалкильных, гидроксиалкильных или кетоалкильных групп, фосфиты, фисфиниты, фосфониты, фосфинамины, арсины, стибены, простые эфиры, амины, амиды, имины, сульфоксиды, тиоэфиры и пиридины,

Y- означает необразующий координационной связи анион,

n означает целое число в пределах от 0 до 5;

где М2 означает молибден или вольфрам,

R4 и R5 независимо друг от друга означают атом водорода или остаток углеводорода, выбираемый из группы, включающей алкенильную группу с числом атомов углерода от двух до двадцати, алкинильную группу с числом атомов углерода от двух до двадцати, алкильную группу с числом атомов углерода от одного до двадцати, арильную группу, карбоксилатную группу с числом атомов углерода от одного до двадцати, алкоксигруппу с числом атомов углерода от одного до двадцати, алкенилоксигруппу с числом атомов углерода от двух до двадцати, алкинилоксигруппу с числом атомов углерода от двух до двадцати, арилоксигруппу, алкоксикарбонильную группу с числом атомов углерода от двух до двадцати, алкилтиольную группу с числом атомов углерода от одного до двадцати, алкилсульфонильную группу с числом атомов углерода от одного до двадцати и алкилсульфинильную группу с числом атомов углерода от одного до двадцати,

R6 и R7 независимо друг от друга выбирают из любых незамещенных или галоген-замещенных алкильных, арильных, арилалкильных групп или их аналогов, содержащих кремний

где М означает осмий или рутений,

R и R1 независимо друг от друга выбирают из группы, включающей атом водорода, замещенную или незамещенную алкильную группу и замещенную или незамещенную арильную группу

Х и X1 независимо друг от друга означают анионный лиганд и

L и L1 независимо друг от друга означают любой нейтральный лиганд, например, фосфины, амины, тиоэфиры, имидазолидинилидены или имидазолидины или же любой нейтральный карбин, в отдельных случаях L и L1 могут быть связаны друг с другом с образованием бидентатного нейтрального лиганда;

причем отношение соединения (соединений) формул I, II, III или IV к нитрильному каучуку лежит в пределах от 0,005 до 5, концентрация нитрильного каучука лежит в пределах от 1 до 20 мас.%, и реакцию метатезиса проводят в температурном интервале от 20 до 140°С, и, при необходимости, последующим гидрированием.

| 0 |

|

SU185806A1 | |

| US 4943461, 24.07.1990 | |||

| ЛИПКАЯ ЛЕНТА | 1989 |

|

SU1709724A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016039C1 |

| Способ изготовления композиционного материала | 1990 |

|

SU1724648A1 |

Авторы

Даты

2009-01-20—Публикация

2003-12-04—Подача