Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано на начальных этапах приготовления бумажной массы из макулатуры, а именно для грубой доочистки макулатурной массы от легких и тяжелых загрязняющих включений и одновременного ее дороспуска (разволокнения).

Обработке в турбосепараторе подвергают макулатурную массу, полученную после роспуска макулатуры и грубой очистки массы от загрязняющих включений в гидроразбивателе, снабженном ситом с диаметром отверстий до 20 мм.

К легким загрязняющим включениям относятся все виды полимерных материалов с удельной плотностью меньшей, чем у воды и волокна.

К тяжелым загрязняющим включениям относятся все виды механических примесей с удельной плотностью, большей чем у воды и волокна.

Общим в турбосепараторах любой конструкции является то, что для минимизации затрат электроэнергии на транспортировку макулатурной массы по трубопроводу и подачи макулатурной массы через тангенциальный патрубок в турбосепаратор скорость подачи массы выбирают в пределах 2,2-3,0 м/с.

Все типы турбосепараторов имеют принципиально одинаковую конструкцию. Турбосепаратор фирмы "Voith" (Смоляницкий Б.З. Переработка макулатуры. - М.: Лесная промышленность, 1980, с.48-61) имеет горизонтально расположенный цилиндрический корпус с размещенной внутри него приемной камерой для поступающей на обработку макулатурной массы. На одной из торцевых сторон цилиндрического корпуса закреплена откидная крышка, в центре которой вмонтирован патрубок для удаления из приемной камеры массы с легкими загрязнениями. В нижней части цилиндрического корпуса вблизи крышки вмонтирован патрубок для вывода тяжелых загрязнений. С противоположной стороны цилиндрического корпуса, возле торцевой стенки тангенциально встроен патрубок для тангенциальной подачи массы в приемную камеру. С этой же стороны к торцевой стенке корпуса и соосно с ним закреплена камера для очищенной (сортированной) макулатурной массы (прошедшей очистку и дороспуск) с патрубком для удаления ее из камеры. Обе камеры разделены между собой вертикально установленным ситом. В приемной камере для подлежащей обработке макулатурной массы соосно с камерой и вблизи рабочей поверхности сита размещен ротор с лопастями. Ротор приводится во вращательное движение при помощи вала от электропривода.

Процесс очистки и дороспуска макулатурной массы от тяжелых и легких загрязняющих включений в упомянутом турбосепараторе заключается в следующем. Макулатурная масса поступает под давлением 300-350 кПа (3,0-3,5 кгс/см2) в приемную камеру турбосепаратора через тангенциально встроенный патрубок и под воздействием энергии вращения лопастей ротора приходит во вращательное движение вокруг оси камеры. Скорость вращения массы возрастает с увеличением частоты вращения ротора. Вращающийся вокруг оси камеры поток массы одновременно движется и вдоль внутренней цилиндрической поверхности корпуса в сторону его откидной крышки и затем, меняя направление своего движения, возвращается по центральной части вдоль оси приемной камеры к ротору и ситу. Под действием возникающих во вращающемся потоке массы центробежных сил тяжелые загрязняющие включения отбрасываются к цилиндрической стенке приемной камеры и вместе с движущимся потоком направляются в сторону откидной крышки корпуса - в отверстие патрубка для вывода тяжелых загрязнений. Под воздействием радиального перепада давления в приемной камере турбосепаратора, возникающем вследствие действия центробежной силы, легкие загрязняющие включения устремляются к оси камеры, удерживаются там и удаляются через патрубок, расположенный в центральной части откидной крышки. Вместе с легкими загрязняющими включениями через этот патрубок выводят 10-20% макулатурной массы.

Дороспуск крупных компонентов (лепестков) макулатуры на отдельные волокна происходит в результате воздействия на них напряжений сдвига в пространстве между рабочей поверхностью сита и поверхностью лопастей ротора. Макулатурная масса после дороспуска и грубой очистки проходит через отверстия сита в камеру для сортированной массы и удаляется из нее через выходной патрубок. Качество сортированной массы улучшается с уменьшением диаметра отверстий сита и увеличением частоты вращения ротора. Производительность турбосепаратора увеличивается с увеличением диаметра отверстий сита и частоты вращения ротора.

Однако цилиндрическое выполнение корпуса турбосепаратора в процессе работы обусловливает длинный путь спиралеобразного движения абразивных тяжелых загрязняющих включений по внутренней цилиндрической поверхности приемной камеры в сторону откидной крышки корпуса в патрубок для вывода тяжелых загрязнений (отходов), что вызывает быстрый износ стенки корпуса и сокращение срока эксплуатации турбосепаратора.

Кроме того, конструкция описанного турбосепаратора характеризуется низкой избирательной способностью, выражающейся с одной стороны в том, что в удаляемой из приемной камеры макулатурной массе с легкими загрязнениями содержится большое количество крупных лепестков нераспустившейся макулатуры, которые составляют потери высококачественного волокна, а с другой стороны - в том, что в сортированную массу попадает большое количество легких загрязнений.

Оптимальной эффективности работы турбосепаратора достигают при массовой доле волокна в суспензии 3,0%. При дальнейшем повышении значения этого параметра эффективность работы снижается.

Известен также турбосепаратор фирмы "Escher Wyss" под названием "Fiberizer" (Смоляницкий Б.З. Переработка макулатуры. - М.: Лесная промышленность, 1980, с.55-57).

Турбосепаратор "Fiberizer" состоит из следующих конструктивных элементов:

- горизонтально расположенного конического корпуса с размещенной внутри него конической приемной камерой для обработки макулатурной массы;

- тангенциального патрубка, встроенного у меньшего основания корпуса - для тангенциальной подачи массы в приемную камеру;

- откидной крышки у большего основания корпуса с патрубком для удаления из приемной камеры массы с легкими загрязняющими включениями, встроенным в центральной части откидной крышки;

- патрубка для вывода тяжелых загрязняющих включений из приемной камеры, размещенного в нижней ее части возле откидной крышки корпуса;

- перфорированного сита для очистки макулатурной массы от загрязняющих включений, расположенного у меньшего основания конического корпуса;

- камеры для очищенной макулатурной массы из прошедшего через отверстия сита и очищенного волокнистого полуфабриката с патрубком для удаления его из приемной камеры;

- ротора с лопастями, размещенного в конической приемной камере вблизи поверхности сита и соосно с камерой и ситом;

- вала, расположенного соосно с конической приемной камерой и проходящего через центральную часть сита, при этом на одном конце вала закреплен ротор с лопастями, а другой конец вала связан с электроприводом. При этом ротор выполнен в виде диска, к которому закреплены в радиальном направлении лопасти и при помощи которого ротор с лопастями крепится к приводному валу. Каждая лопасть имеет по всей длине в передней ее части рабочую плоскость, а с тыльной стороны вакуумную камеру. Лопасти закреплены к диску таким образом, что все рабочие плоскости лопастей расположены параллельно поверхности сита и отстоят от нее на расстоянии 1,2-2,0 мм.

Работа по очистке макулатурной массы в турбосепараторе "Fiberizer" заключается в следующем. Макулатурная масса поступает под давлением 300-350 кПа (3,0-3,5 кгс/см2) в приемную камеру турбосепаратора через тангенциально расположенный патрубок и приходит во вращательное движение вокруг оси приемной камеры. В результате вращательного движения лопастей ротора скорость вращения потока возрастает. Вместе с увеличением скорости вращения потока увеличивается и центробежная сила. Вращающийся поток массы одновременно движется и вдоль внутренней конической поверхности корпуса в сторону откидной крышки. Не достигнув ее, поток меняет направление своего движения и возвращается по центральной части вдоль оси приемной камеры к ротору. Под действием центробежной силы тяжелые включения отбрасываются к стенке приемной камеры и, продвигаясь вперед в направлении откидной крышки корпуса, попадают в отверстие патрубка для улавливания этих загрязнений. Вследствие радиального перепада давления в приемной камере турбосепаратора, возникающего под действием центробежной силы, легкие загрязняющие включения сосредотачиваются и поддерживаются во взвешенном состоянии вдоль оси вращающегося потока, откуда они удаляются через патрубок, расположенный в центральной части откидной крышки. Вместе с легкими загрязняющими включениями через этот патрубок выводят 10-20% макулатурной массы.

Разделение мелких и крупных компонентов нераспустившейся макулатуры на отдельные волокна в макулатурной массе происходит в пространстве между поверхностью сита и рабочей плоской поверхностью лопастей ротора в результате воздействия на них напряжений сдвига между лопастями вращающегося ротора и поверхностью сита. Очищенная и отсортированная масса, прошедшая через отверстия сита, при разности давлений по обе стороны сита между значением давления обрабатываемой в приемной камере турбосепаратора макулатурной массы и значением давления очищенной (сортированной) массы в камере для очищенной (сортированной) массы 20-50 кПа (0,2-0,5 кгс/см2) удаляется из камеры для очищенной массы через выходной патрубок.

Турбосепаратор "Fiberizer" выбран нами в качестве прототипа как наиболее близкий по технической сущности.

Упомянутый турбосепаратор характеризуется низкой избирательной способностью по очистке макулатурной массы от легких и тяжелых загрязняющих включений.

С одной стороны, низкая избирательная способность турбосепаратора по очистке макулатурной массы от легких загрязняющих включений выражается в том, что при обработке макулатурной массы вместе с массой с легкими загрязняющими включениями из приемной камеры турбосепаратора, кроме волокна и пучков волокон, удаляется большое количество мелких и крупных лепестков нераспустившейся макулатуры, которые во избежание потерь годного волокна подлежат отделению от легких загрязняющих включений и использованию в производстве бумажной продукции. В зависимости от количества компонентов волокнистого происхождения в массе с легкими загрязняющими включениями ее подвергают той или иной обработке в дополнительном оборудовании с последующим отделением из массы при помощи сортировок легких загрязняющих включений. Схемы для дополнительной обработки этой массы и удаления из нее легких загрязняющих включений являются громоздкими и энергоемкими.

Избирательную способность турбосепаратора по отделению в его приемной камере легких загрязняющих включений от лепестков нераспустившейся макулатуры, составляющих потери годного волокна с отходами, определяют ситовым анализом путем просеивания пробы массы с легкими отходами на сите с диаметром отверстий 1,0 мм и вычисляют по формуле:

где τ1 - избирательная способность турбосепаратора по отделению в его приемной камере легких загрязняющих включений от лепестков нераспустившейся макулатуры, %;

a1 - масса абсолютно сухих компонентов волокнистого происхождения в остатке на сите после просеивания пробы массы с легкими загрязняющими включениями, г;

b1 - масса абсолютно сухих компонентов волокнистого и неволокнистого происхождения пробы массы с легкими загрязняющими включениями, г.

С другой стороны, низкая избирательная способность турбосепаратора по очистке макулатурной массы от легких загрязняющих включений обусловливает попадание в очищенную (сортированную) массу повышенного количества легких загрязняющих включений, что требует установки в технологическую схему приготовления бумажной массы дополнительного сортирующего оборудования для очистки массы от легких загрязняющих включений.

Количественно избирательную способность турбосепаратора, обусловливающую попадание в очищенную (сортированную) массу легких загрязняющих включений, оценивают также при помощи ситового анализа путем просеивания пробы очищенной массы на сите с диаметром отверстий 1,0 мм и вычисляют по формуле:

где τ2 - избирательная способность турбосепаратора по очистке сортированной массы от легких загрязняющих включений, %;

а2 - масса абсолютно сухих легких загрязняющих включений, изъятых из остатка на сите после просеивания пробы очищенной в турбосепараторе массы, г;

b2 - масса абсолютно сухих компонентов волокнистого и неволокнистого происхождения пробы очищенной в турбосепараторе массы, г.

Одной из причин плохой избирательной способности турбосепаратора - прототипа по очистке макулатурной массы от легких загрязняющих включений является то, что процесс работы турбосепаратора сопровождается явлением скопления в верхней части конической приемной камеры содержащегося в массе свободного воздуха.

Второй причиной плохой избирательной способности турбосепаратора - прототипа по очистке макулатурной массы от легких загрязняющих включений является то, что процесс работы турбосепаратора сопровождается явлением скопления в нижней части его конической приемной камеры содержащихся в массе тяжелых загрязняющих включений.

Влияние этих явлений на избирательную способность турбосепаратора от легких загрязняющих включений объясняется следующим.

В процессе работы турбосепаратора содержащийся в массе свободный воздух, удельная плотность которого значительно меньше удельной плотности воды и волокна, в виде пузырьков устремляется в верхнюю часть горизонтальной приемной камеры, где постепенно скапливается до больших объемов (воздушных каверн) и удерживается там. С течением времени с начала работы турбосепаратора после достижения определенного объема воздуха в верхней части приемной камеры от него центробежной силой отрываются небольшие порции воздуха и удаляются вместе с массой для легких включений, но таким образом, что в этой части приемной камеры постоянно содержится некоторый объем воздуха. Высокое же давление 300-350 кПа (3,0-3,5 кгс/см2), при котором ведется процесс грубой очистки массы от легких загрязняющих включений в турбосепараторе и целью которого является уменьшение объема воздуха в приемной камере, не устраняет явление накопления воздуха в верхней части приемной камеры, а только замедляет его во времени. При этом неэффективно затрачивается большое количество электроэнергии на создание высокого давления в приемной камере. Одновременно в макулатурной массе тяжелые загрязняющие включения, обладающие значительно большей, чем у воды и волокна, удельной плотностью, в процессе работы турбосепаратора удаляются из его приемной камеры не мгновенно, а сначала оседают и скапливаются в нижней ее части толстым слоем и только после этого постепенно небольшими порциями удаляются из этого слоя через патрубок для тяжелых загрязняющих включений, но таким образом, что в нижней части приемной камеры постоянно сохраняется слой тяжелых загрязняющих включений определенной толщины.

Необходимым условием для осуществления процесса грубой очистки макулатурной массы от легких загрязняющих включений является организация в приемной камере турбосепаратора, вращающегося вокруг ее горизонтальной оси ламинарного сдвигового потока массы, в котором создаются направленные навстречу друг другу центробежная и гидродинамическая силы, являющиеся движущими силами процесса грубой очистки макулатурной массы от легких загрязняющих включений.

Одновременно же с этим одним из необходимых условий для организации вращающегося вокруг горизонтальной оси приемной камеры ламинарного сдвигового потока массы является его гидравлическая симметрия, которая достигается в конической приемной камере, характеризующейся симметричностью относительно своей продольной оси.

Наличие же в верхней части приемной камеры объема воздуха (воздушной каверны), а в нижней ее части толстого слоя тяжелых загрязняющих включений нарушают симметричность приемной камеры относительно ее оси, что приводит к отсутствию гидравлической симметрии вращающегося потока массы, и, как следствие, исключаются физические условия для качественной организации вращающегося ламинарного сдвигового потока массы, так как при огибании воздушной каверны в верхней части приемной камеры и толстого слоя тяжелых загрязняющих включений в нижней ее части поток массы сильно турбулизуется. При отсутствии хорошо организованного вращающегося ламинарного сдвигового потока массы ухудшаются физические условия для создания в этом потоке направленных навстречу друг другу больших значений центробежных и гидродинамических сил, являющихся движущими силами процесса грубой очистки макулатурной массы от легких загрязняющих включений. Малые же значения созданных центробежных и гидродинамических сил во вращающемся потоке массы обусловливают плохую избирательную способность турбосепаратора по очистке макулатурной массы от легких загрязняющих включений и разделения между собой во вращающемся потоке массы легких загрязняющих включений и крупных компонентов волокнистого происхождения. Это и обуславливает попадание в массу с легкими загрязняющими включениями большого количества крупных компонентов волокнистого происхождения, а в сортированную массу - большого количества легких загрязняющих включений.

Одновременно турбосепаратор - прототип характеризуется плохой избирательной способностью по очистке макулатурной массы от тяжелых загрязняющих включений, которая выражается в попадании большого количества этого вида загрязнений в очищенную (сортированную) макулатурную массу. Причиной плохой избирательной способности турбосепаратора по очистке макулатурной массы от тяжелых загрязняющих включений является то, что величины центробежной силы, достигаемой в приемной камере в зоне удаления тяжелых загрязняющих включений, недостаточно для полного их удаления. В результате в турбосепараторе - прототипе удаляются только крупные тяжелые загрязняющие включения, мелкие же увлекаются потоком макулатурной массы и проходят через отверстия сита в очищенную (сортированную) макулатурную массу.

Количественно избирательную способность τ3 по очистке макулатурной от тяжелых загрязняющих включений определяют по формуле:

где m1 - массовая доля золы в поступающей в турбосепаратор макулатурной массе, %; m2 - массовая доля золы в сортированной (очищенной) в турбосепараторе макулатурной массе, %.

Значение показателя массовой доли золы определяют по ГОСТ 7629-93.

Задачей изобретения является повышение избирательной способности турбосепаратора по очистке макулатурной массы от легких и тяжелых загрязняющих включений при одновременной экономии электроэнергии.

Указанный технический результат достигается тем, что турбосепаратор, включающий конический корпус с размещенной внутри него конической приемной камерой для поступающей на обработку макулатурной массы, тангенциальный патрубок, встроенный у меньшего основания корпуса для тангенциальной подачи массы в приемную камеру, откидную крышку у большего основания конического корпуса с патрубком для удаления из приемной камеры массы с легкими загрязняющими включениями, встроенным в центральной части откидной крышки, по меньшей мере один патрубок для вывода тяжелых загрязняющих включений из приемной камеры, размещенный в нижней ее части, перфорированное сито для очистки макулатурной массы от загрязняющих включений, расположенное у меньшего основания конического корпуса, камеру для очищенной макулатурной массы с патрубком для удаления ее из камеры, ротор с лопастями, размещенный в приемной камере вблизи поверхности сита и соосно с приемной камерой и ситом, вал, расположенный соосно с конической приемной камерой и проходящий через центральную часть сита, при этом на одном конце вала закреплен ротор с лопастями, а другой конец вала кинематически связан с электроприводом, в соответствии с изобретением конический корпус турбосепаратора расположен вертикально.

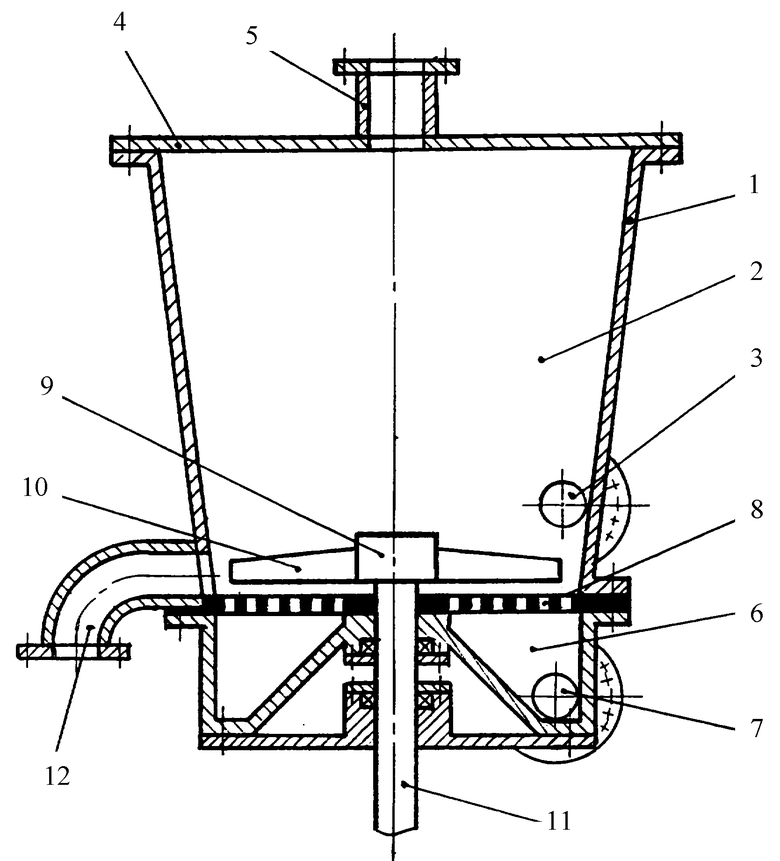

Конструкция предлагаемого турбосепаратора изображена на чертеже, где показан турбосепаратор, продольное сечение.

Турбосепаратор состоит из следующих конструктивных элементов:

- вертикального конического корпуса 1 с размещенной внутри него конической приемной камерой 2 для обработки макулатурной массы;

- тангенциального патрубка 3, встроенного у меньшего основания корпуса 1 и предназначенного для тангенциальной подачи массы в приемную камеру 2;

- откидной крышки 4 у большего основания корпуса 1 с патрубком 5 для удаления из приемной камеры 2 массы с легкими загрязняющими включениями, встроенным в центральной части откидной крышки 4;

- камеры 6 для очищенной макулатурной массы, расположенной у меньшего основания корпуса 1;

- патрубка 7, соединенного с камерой 6 и предназначенного для удаления из нее очищенной макулатурной массы;

- перфорированного сита 8, расположенного между конической приемной камерой 2 и камерой 6 и предназначенного для очистки макулатурной массы от загрязняющих включений;

- ротора 9 с лопастями 10, размещенного в конической приемной камере 2 и соосно с ней вблизи поверхности сита 8 и предназначенного для организации вращающегося сдвигового потока массы внутри приемной камеры 2 и дороспуска макулатурной массы;

- вала 11, расположенного соосно с конической приемной камерой 2 и проходящего через центральную часть сита 8; на одном конце вала закреплен ротор 9 с лопастями 10, а другой конец вала кинематически связан с электроприводом;

- патрубка 12 для удаления тяжелых загрязняющих включений, расположенного в нижней части приемной камеры вблизи поверхности сита.

Турбосепаратор работает следующим образом. Макулатурная масса поступает под давлением 100-150 кПа (1,0-1,5 кгс/см2) и со скоростью 2,2-3,0 м/с через тангенциально встроенный патрубок 3 в коническую приемную камеру 2 турбосепаратора.

Под воздействием кинетической энергии этого потока возле внутренней конической стенки корпуса 1 образуется периферийный вращающийся ламинарный сдвиговый поток макулатурной массы. Одновременно под воздействием энергии вращения лопастей 10 ротора 9 создается второй центральный вращающийся в том же направлении сдвиговый поток массы. Оба эти потока образуют единый вращающийся в одном направлении вокруг оси приемной камеры ламинарный сдвиговый поток макулатурной массы. Скорость вращения обоих потоков увеличивается с увеличением угловой скорости вращения ротора 9 с лопастями 10.

Движение вращающегося вокруг оси приемной камеры 2 возле внутренней конической стенки периферийного ламинарного сдвигового потока макулатурной массы происходит одновременно и вдоль этой стенки в сторону откидной крышки 4 корпуса 1. При этом скорость вращения периферийного ламинарного сдвигового потока макулатурной массы является максимальной в той части приемной камеры 2, где расположен тангенциальный патрубок 3, и постепенно уменьшается в процессе продвижения в сторону откидной крышки 4. Не достигнув откидной крышки 4, вращающийся периферийный ламинарный сдвиговый поток макулатурной массы меняет направление своего движения на обратное и в центральной части приемной камеры 2 возле откидной крышки 4 образует начало вращающегося центрального ламинарного сдвигового потока макулатурной массы, который направляется вдоль оси камеры 2 в сторону вращающегося ротора 9 с лопастями 10 и сита 8. Скорость вращения центрального ламинарного сдвигового потока макулатурной массы увеличивается в направлении от откидной крышки 4 к вращающемуся ротору 9 с лопастями 10 до максимума. Таким образом, скорости вращения периферийного и центрального ламинарных сдвиговых потоков макулатурной массы постепенно увеличиваются в направлении от откидной крышки 4 к вращающемуся ротору 9 с лопастями 10, где они достигают максимального своего значения. В этом же направлении вместе с увеличением скорости вращения периферийного и центрального ламинарных сдвиговых потоков макулатурной массы увеличиваются центробежная и гидродинамическая силы, которые являются движущими силами процесса очистки макулатурной массы от загрязняющих включений в турбосепараторе. При этом как центробежная, так и гидродинамическая силы достигают максимального своего значения вблизи вращающегося ротора 9 с лопастями 10.

В предлагаемом турбосепараторе в результате вертикального расположения корпуса 1 в его приемной камере устранена причина явления скопления больших объемов выделяющегося из макулатурной массы свободного воздуха, в результате чего предотвращено явление турбулизации ламинарных периферийного и центрального сдвиговых потоков макулатурной массы, чем создаются хорошие условия для организации максимальных значений центробежных и гидродинамических сил, являющихся движущими силами процесса грубой очистки макулатурной массы от легких загрязняющих включений.

Под воздействием центробежной и гидродинамической сил легкие загрязняющие включения, характеризующиеся значительно меньшей, чем у воды и волокна, удельной плотностью, перемещаются из периферийного ламинарного сдвигового потока макулатурной массы в центральный ламинарный сдвиговой поток макулатурной массы и далее устремляются к его оси и оси приемной камеры 2, скапливаются и удерживаются там. Одновременно, благодаря вертикальному расположению корпуса 1, в предлагаемом турбосепараторе в его приемной камере устранена зона, где могло бы быть накопление воздуха, так как под воздействием центробежных и гидродинамических сил пузырьки свободного воздуха стремительно перемещаются из периферийного сдвигового потока макулатурной массы в центральный сдвиговый поток макулатурной массы и далее к его оси и оси приемной камеры 2, где скапливаются и удерживаются там, а выводятся из приемной камеры вместе с массой с легкими загрязняющими включениями через патрубок 5 в откидной крышке 4. Под воздействием тех же сил крупные компоненты волокнистого происхождения с удельной плотностью, незначительно большей, чем у воды (1,1 г/см3), также приводятся в движение в радиальном направлении к оси приемной камеры 2. При этом скорость движения частиц в указанном направлении неодинакова и зависит от их размера. Чем больше размер частицы, тем больше действующая на нее гидродинамическая сила и тем больше скорость ее движения в ту концентрическую зону вращающегося центрального сдвигового потока, где силы, действующие на нее, уравновешиваются. Таким образом, частицы различных размеров сосредотачиваются в различных, характерных для них энергетических (силовых) концентрических зонах вращающегося центрального сдвигового потока, но не совпадающих с осевой зоной размещения легких загрязняющих включений. При этом зоны с увеличивающимися по размеру частицами располагаются в направлении от внутренней конической стенки корпуса 1, где располагается зона с самыми мелкими волокнистыми компонентами (волокнами и пучками волокон) до близкой к центральной части центрального ламинарного сдвигового потока, где располагается зона с самыми крупными лепестками нераспустившейся макулатуры. Одновременно с этим самое большое количество легких загрязняющих включений и крупных лепестков нераспустившейся макулатуры удаляется из вращающегося периферийного ламинарного сдвигового потока макулатурной массы и распределяется по соответствующим концентрическим зонам центрального сдвигового потока вблизи вращающегося ротора 9 с лопастями 10, где центробежная и гидродинамическая силы имеют максимальные значения. По мере продвижения вращающегося периферийного ламинарного сдвигового потока макулатурной массы вдоль внутренней конической поверхности корпуса 1 в направлении его откидной крышки 4 все крупные компоненты волокнистого и неволокнистого происхождения перемещаются из этого потока в центральный ламинарный сдвиговой поток макулатурной массы. В непосредственной близости от откидной крышки 4 в приемной камере 2 периферийный сдвиговой поток макулатурной массы превращается в пространственный вращающийся вокруг оси приемной камеры ламинарный сдвиговой поток волокнистой массы, прошедшей грубую очистку от всех видов загрязняющих включений и лепестков нераспустившейся макулатуры, со степенью помола волокна на 2-3° ШР, большей чем в исходной массе. Под воздействием избыточного давления массы в приемной камере 2 турбосепаратора через патрубок 5, расположенный в центральной части откидной крышки 4, удаляют массу с легкими загрязняющими включениями и пузырьки воздуха, сосредоточенные по оси приемной камеры. Для более полного удаления из приемной камеры легких загрязняющих включений и пузырьков воздуха вместе с ними удаляют 10-20% волокнистой массы (из образовавшегося пространственного вращающегося вблизи откидной крышки 4 и патрубка 5 ламинарного сдвигового потока массы), уже прошедшей грубую очистку от загрязняющих включений и лепестков нераспустившейся макулатуры. Массу с таким композиционным составом, уже без дополнительной обработки, легко и без потерь волокна разделяют при помощи сортирующего оборудования на легкие загрязнения, подлежащие вывозу в отвал, и волокнистую массу, пригодную по качеству очистки от загрязняющих включений, степени роспуска и степени помола волокна для соединения с очищенной (сортированной) в турбосепараторе макулатурной массой.

Из того же пространственного вращающегося вокруг оси приемной камеры 2 возле откидной крышки 4 ламинарного сдвигового потока массы берет начало и формируется вращающийся в том же направлении, что и периферийный, центральный вращающийся ламинарный сдвиговой поток макулатурной массы, который движется вдоль оси приемной камеры 2 в сторону вращающегося ротора 9 с лопастями 10 со скоростью, определяемой гидравлической пропускной способностью сита 8. По пути к ротору центральный сдвиговой поток массы, уже прошедшей грубую очистку от легких загрязнений, воздуха и лепестков нераспустившейся макулатуры, снова густо насыщается из периферийного сдвигового потока крупными лепестками нераспустившейся макулатуры и направляется на дороспуск. Дороспуск лепестков нераспустившейся макулатуры на волокна в макулатурной массе происходит в пространстве между поверхностью сита 8 и обращенных к нему поверхностями лопастей 10 ротора 9 в результате воздействия напряжения сдвига в массе, находящейся в этом пространстве. Разволокненная, очищенная и отсортированная макулатурная масса, прошедшая через отверстия сита в камеру 6, удаляется из нее через патрубок 7.

Под воздействием центробежной силы во вращающемся периферийном сдвиговом потоке макулатурной массы тяжелые загрязняющие включения отбрасываются к нижней внутренней конической поверхности корпуса и, продвигаясь вместе с вращающимся периферийным сдвиговым потоком макулатурной массы, имеющим в этой области максимальную скорость вращения, попадают в отверстие патрубка 12 и выводятся из приемной камеры 2.

Таким образом, в предлагаемом турбосепараторе в результате вертикального расположения его корпуса предотвращается явление накопления в приемной камере турбосепаратора воздуха, чем достигаются физические условия для организации во вращающемся в приемной камере ламинарном сдвиговом потоке массы максимальных значений центробежных и гидродинамических сил, обусловливающих улучшение избирательной способности турбосепаратора по очистке макулатурной массы от легких загрязняющих включений. Одновременно в предлагаемом турбосепараторе в результате вертикального расположения корпуса и расположения патрубка для удаления тяжелых загрязняющих включений в нижней части приемной камеры тяжелые загрязняющие включения удаляются из приемной камеры в начале процесса очистки - до организации периферийного и центрального сдвиговых потоков макулатурной массы, поэтому тяжелые загрязняющие включения не уменьшают центробежную и гидродинамическую силы, являющиеся движущими силами процесса очистки макулатурной массы от легких загрязняющих включений, в результате чего избирательная способность турбосепаратора по очистке макулатурной массы от этого вида загрязняющих включений повышается.

Что касается избирательной способности турбосепаратора по очистке макулатурной массы от тяжелых загрязняющих включений, то она повышается за счет перемещения зоны удаления тяжелых загрязняющих включений в нижнюю часть корпуса, где центробежная сила, являющаяся движущей силой процесса очистки макулатурной массы от тяжелых загрязняющих включений, достигают своего максимального значения, которое обеспечивается за счет высокой угловой скорости вращения лопастей ротора. При этом тяжелые загрязняющие включения могут удаляться как через единичный патрубок, так и через несколько патрубков, расположенных по окружности корпуса (на чертеже такое решение не показано).

В результате устранения явления накопления воздуха в приемной камере турбосепаратора давление при ведении процесса грубой очистки макулатурной массы уменьшают с 300-350 кПа (3,0-3,5 кгс/см2) по прототипу до 100-150 кПа (1,0-1,5 кгс/см2) по предлагаемому изобретению. При этом затраты электроэнергии на ведение процесса обработки макулатурной массы в предлагаемом турбосепараторе по сравнению с прототипом меньше в 1,4-1,6 раза.

В результате сравнения избирательной способности предлагаемого турбосепаратора и прототипа в процессе их работы на одной и той же макулатурной массе, приготовленной из макулатуры марки МС-6 ГОСТ 10700-89, давлении массы на входе в предлагаемом турбосепараторе 120 кПа (1,2 кгс/см2) и на входе прототипа 320 кПа (3,2 кгс/см2), перепаде давления по обе стороны сита предлагаемого турбосепаратора и прототипа 45 кПа (0,45 кгс/см2), скорости вращения роторов 560 об/мин, при одинаковом количестве отбора массы с легкими загрязняющими включениями - по 12% от массы, поступающей на вход турбосепаратора, массовой доле твердых компонентов в макулатурной массе 2,8% определено следующее.

Избирательная способность предлагаемого турбосепаратора по отделению в его приемной камере легких загрязняющих включений от лепестков нераспустившейся макулатуры составляет 99,1% против 81,2% прототипа.

Избирательная способность предлагаемого турбосепаратора по предотвращению попадания в сортированную (очищенную) массу легких загрязняющих включений составляет 99,98% против 99,0% прототипа.

Избирательная способность предлагаемого турбосепаратора по очистке макулатурной массы от тяжелых загрязняющих включений в 1,6 раза выше, чем у прототипа.

Расход электроэнергии при грубой очистке макулатурной массы от легких загрязняющих включений в предлагаемом турбосепараторе в 1,5 раза меньше, чем в прототипе.

Избирательная способность предлагаемого турбосепаратора по очистке макулатурной массы от легких загрязняющих включений как в отношении отделения в его приемной камере легких загрязняющих включений от крупных лепестков нераспустившейся макулатуры, так и в отношении предотвращения попадания легких загрязняющих включений в очищенную (сортированную) массу гораздо выше, чем прототипа.

Потребление электроэнергии при грубой очистке макулатурной массы от легких загрязняющих включений в предлагаемом турбосепараторе существенно меньше, чем в прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2232218C1 |

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2233928C1 |

| ТУРБОСЕПАРАТОР (ВАРИАНТЫ) | 2003 |

|

RU2232217C1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ В ТУРБОСЕПАРАТОРЕ | 2002 |

|

RU2210652C1 |

| Устройство для дороспуска, очистки и сортирования макулатурной массы | 1989 |

|

SU1715912A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПРИГОТОВЛЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2210651C1 |

| Сортирующий гидроразбиватель для дороспуска и сортирования макулатурной массы | 1982 |

|

SU1137127A1 |

| Гидроразбиватель макулатурной массы | 1982 |

|

SU1063899A1 |

| Гидроразбиватель для роспуска макулатурной массы | 1990 |

|

SU1730298A1 |

| Гидроразбиватель макулатурной массы | 1980 |

|

SU922212A1 |

Предназначено для использования в целлюлозно-бумажной промышленности на начальных этапах приготовления бумажной массы из макулатуры, а именно для грубой доочистки макулатурной массы от легких и тяжелых загрязняющих включений и одновременного ее дороспуска. Турбосепаратор включает конический корпус, расположенный вертикально, с размещенной внутри него конической приемной камерой для поступающей на обработку макулатурной массы, тангенциальный патрубок, встроенный у меньшего основания корпуса для тангенциальной подачи массы в приемную камеру, откидную крышку у большего основания конического корпуса с патрубком для удаления из приемной камеры массы с легкими загрязняющими включениями, встроенным в центральной части откидной крышки. Кроме того, он включает по меньшей мере один патрубок для вывода тяжелых загрязняющих включений из приемной камеры, размещенный в нижней ее части, перфорированное сито для очистки макулатурной массы от загрязняющих включений, расположенное у меньшего основания конического корпуса, камеру для очищенной макулатурной массы с патрубком для удаления ее из камеры, а также ротор с лопастями, размещенный в приемной камере вблизи поверхности сита и соосно с приемной камерой и ситом, вал, расположенный соосно с конической приемной камерой и проходящий через центральную часть сита, при этом на одном конце вала закреплен ротор с лопастями, а другой конец вала кинематически связан с электроприводом. Обеспечивается качество очистки путем повышения избирательной способности турбосепаратора по очистке макулатурной массы от легких и тяжелых загрязняющих включений при одновременной экономии электроэнергии. 1 ил.

Турбосепаратор, включающий конический корпус, расположенный вертикально, с размещенной внутри него конической приемной камерой для поступающей на обработку макулатурной массы, тангенциальный патрубок, встроенный у меньшего основания корпуса для тангенциальной подачи массы в приемную камеру, откидную крышку у большего основания конического корпуса с патрубком для удаления из приемной камеры массы с легкими загрязняющими включениями, встроенным в центральной части откидной крышки, по меньшей мере один патрубок для вывода тяжелых загрязняющих включений из приемной камеры, размещенный в нижней ее части, перфорированное сито для очистки макулатурной массы от загрязняющих включений, расположенное у меньшего основания конического корпуса, камеру для очищенной макулатурной массы с патрубком для удаления ее из камеры, ротор с лопастями, размещенный в приемной камере вблизи поверхности сита и соосно с приемной камерой и ситом, вал, расположенный соосно с конической приемной камерой и проходящий через центральную часть сита, при этом на одном конце вала закреплен ротор с лопастями, а другой конец вала кинематически связан с электроприводом.

| СМОЛЯНИЦКИЙ Б.З | |||

| Переработка макулатуры | |||

| - М.: Лесная промышленность, 1980, с.55-57 | |||

| УСТРОЙСТВО ДЛЯ СОРТИРОВАНИЯ ВОЛОКНИСТОЙ МАССЫ | 1993 |

|

RU2061812C1 |

| УСТРОЙСТВО И СПОСОБ РАБОТЫ ПИКОСЕТЕЙ В НАТЕЛЬНЫХ ЛОКАЛЬНЫХ СЕТЯХ | 2010 |

|

RU2502204C2 |

| Устройство для автоматического включения компрессии | 1930 |

|

SU36328A1 |

Авторы

Даты

2004-07-10—Публикация

2003-05-23—Подача