Изобретение относится к целлюлозно-бумажной промышленности и может быть использовано на начальных этапах приготовления бумажной массы из макулатуры, а именно для грубой доочистки макулатурной массы от легких и тяжелых загрязняющих включений и одновременного ее дороспуска (разволокнения).

Обработке в турбосепараторе подвергают макулатурную массу, полученную после роспуска макулатуры и грубой очистки массы от загрязняющих включений в гидроразбивателе, снабженном ситом с диаметром отверстий до 20 мм.

К легким загрязняющим включениям относятся все виды полимерных материалов с удельной плотностью меньшей, чем у воды и волокна.

К тяжелым загрязняющим включениям относятся все виды механических примесей с удельной плотностью большей, чем у воды и волокна.

Общим в турбосепараторах любой конструкции является то, что для минимизации затрат электроэнергии на транспортировку макулатурной массы по трубопроводу и подачу макулатурной массы через тангенциальный патрубок в турбосепаратор скорость подачи массы выбирают в пределах 2,2-3,0 м/с.

Все типы турбосепараторов имеют принципиально одинаковую конструкцию. Турбосепаратор фирмы "Voith" (Смоляницкий Б.З. Переработка макулатуры. М.: Лесная промышленность, 1980, с.48-61) имеет горизонтально расположенный цилиндрический корпус с размещенной внутри него приемной камерой для поступающей на обработку макулатурной массы. На одной из торцевых сторон цилиндрического корпуса закреплена откидная крышка, в центре которой вмонтирован патрубок для удаления из приемной камеры массы с легкими загрязнениями. В нижней части цилиндрического корпуса вблизи крышки вмонтирован патрубок для вывода тяжелых загрязнений. С противоположной стороны цилиндрического корпуса, возле торцевой стенки, тангенциально встроен патрубок для тангенциальной подачи массы в приемную камеру. С этой же стороны к торцевой стенке корпуса и соосно с ним закреплена камера для очищенной (сортированной) макулатурной массы (прошедшей очистку и дороспуск) с патрубком для удаления ее из камеры. Обе камеры разделены между собой вертикально установленным ситом. В приемной камере для подлежащей обработке макулатурной массы, соосно с камерой и вблизи рабочей поверхности сита, размещен ротор с лопастями. Ротор приводится во вращательное движение при помощи вала от электропривода.

Процесс очистки и дороспуска макулатурной массы от тяжелых и легких загрязняющих включений в упомянутом турбосепараторе заключается в следующем. Макулатурная масса поступает в приемную камеру турбосепаратора через тангенциально встроенный патрубок и под воздействием энергии вращения лопастей ротора приходит во вращательное движение вокруг оси камеры. Скорость вращения массы возрастает с увеличением частоты вращения ротора. Вращающийся вокруг оси камеры поток массы одновременно движется и вдоль внутренней цилиндрической поверхности корпуса в сторону его откидной крышки и затем, меняя направление своего движения, возвращается по центральной части вдоль оси приемной камеры к ротору и ситу. Под действием возникающих во вращающемся потоке массы центробежных сил тяжелые загрязняющие включения отбрасываются к цилиндрической стенке приемной камеры и вместе с движущимся потоком направляются в сторону откидной крышки корпуса - в отверстие патрубка для вывода тяжелых загрязнений. Под воздействием радиального перепада давления в приемной камере турбосепаратора, возникающем вследствие действия центробежной силы, легкие загрязняющие включения устремляются к оси камеры, удерживаются там и удаляются через патрубок, расположенный в центральной части откидной крышки. Вместе с легкими загрязняющими включениями через этот патрубок выводят 10-20% макулатурной массы.

Дороспуск крупных компонентов (лепестков) макулатуры на отдельные волокна происходит в результате воздействия на них напряжений сдвига в пространстве между рабочей поверхностью сита и поверхностью лопастей ротора. Макулатурная масса после дороспуска и грубой очистки проходит через отверстия сита в камеру для сортированной массы и удаляется из нее через выходной патрубок. Качество сортированной массы улучшается с уменьшением диаметра отверстий сита и увеличением частоты вращения ротора. Производительность турбосепаратора увеличивается с увеличением диаметра отверстий сита и частоты вращения ротора.

Однако цилиндрическое выполнение корпуса турбосепаратора в процессе работы обусловливает длинный путь спиралеобразного движения абразивных тяжелых загрязняющих включений по внутренней цилиндрической поверхности приемной камеры в сторону откидной крышки корпуса в патрубок для вывода тяжелых загрязнений (отходов), что вызывает быстрый износ стенки корпуса и сокращение срока эксплуатации турбосепаратора.

Кроме того, конструкция описанного турбосепаратора характеризуется низкой избирательной способностью в отношении очистки макулатурной массы от легких загрязняющих включений.

Оптимальной эффективности работы турбосепаратора достигают при массовой доле волокна в суспензии 3,0%. При дальнейшем повышении значения этого параметра эффективность работы снижается.

Известен также турбосепаратор фирмы "Escher Wyss" под названием "Fiberizer" (Смоляницкий Б.З. Переработка макулатуры. М.: Лесная промышленность, 1980, с.55-57).

Турбосепаратор "Fiberizer" состоит из следующих конструктивных элементов:

- горизонтально расположенного конического корпуса с размещенной внутри него конической приемной камерой для обработки макулатурной массы;

- тангенциального патрубка, встроенного у меньшего основания корпуса, для тангенциальной подачи массы в приемную камеру;

- откидной крышки у большего основания корпуса с патрубком для удаления из приемной камеры массы с легкими загрязняющими включениями, встроенным в центральной части откидной крышки;

- патрубка для вывода тяжелых загрязняющих включений из приемной камеры, размещенного в нижней ее части возле откидной крышки корпуса;

- перфорированного сита для очистки макулатурной массы от загрязняющих включений, расположенного у меньшего основания конического корпуса;

- камеры для очищенной макулатурной массы из прошедшего через отверстия сита и очищенного волокнистого полуфабриката с патрубком для удаления его из приемной камеры;

- ротора с лопастями, размещенного в конической приемной камере вблизи поверхности сита и соосно с камерой и ситом;

- вала, расположенного соосно с конической приемной камерой и проходящего через центральную часть сита, при этом на одном конце вала закреплен ротор с лопастями, а другой конец вала связан с электроприводом. При этом ротор выполнен в виде диска, к которому закреплены в радиальном направлении лопасти и при помощи которого ротор с лопастями крепится к приводному валу. Каждая лопасть имеет по всей длине в передней ее части рабочую плоскость, а с тыльной стороны вакуумную камеру. Лопасти закреплены к диску таким образом, что все рабочие плоскости лопастей расположены параллельно поверхности сита и отстоят от нее на расстояние 1,2-2,0 мм.

Работа по очистке макулатурной массы в турбосепараторе "Fiberizer" заключается в следующем. Макулатурная масса поступает в приемную камеру турбосепаратора через тангенциально расположенный патрубок и приходит во вращательное движение вокруг оси приемной камеры. В результате вращательного движения лопастей ротора скорость вращения потока возрастает. Вместе с увеличением скорости вращения потока увеличивается и центробежная сила. Вращающийся поток массы одновременно движется и вдоль внутренней конической поверхности корпуса в сторону откидной крышки. Не достигнув ее, поток меняет направление своего движения и возвращается по центральной части вдоль оси приемной камеры обратно к ротору. Под действием центробежной силы тяжелые включения отбрасываются к стенке приемной камеры и, продвигаясь вперед в направлении откидной крышки корпуса, стекают в отверстие патрубка для улавливания этих загрязнений. Вследствие радиального перепада давления в приемной камере турбосепаратора, возникающего под действием центробежной силы, легкие загрязняющие включения сосредотачиваются и поддерживаются во взвешенном состоянии вдоль оси вращающегося потока, откуда они удаляются через патрубок, расположенный в центральной части откидной крышки. Вместе с легкими загрязняющими включениями через этот патрубок выводят 10-20% макулатурной массы.

Разделение мелких и крупных компонентов нераспустившейся макулатуры на отдельные волокна происходит в пространстве между поверхностью сита и рабочей плоской поверхностью лопастей ротора в результате трения этих компонентов между собой и воздействия напряжений сдвига между лопастями ротора и поверхностью сита. Очищенная и отсортированная масса, прошедшая через отверстия сита, удаляется из камеры для очищенной массы через выходной патрубок.

Турбосепаратор "Fiberizer" выбран нами в качестве прототипа как наиболее близкий по технической сущности.

Упомянутая конструкция турбосепаратора характеризуется плохой способностью к удалению из его приемной камеры сосредоточенных по его оси легких загрязняющих включений. Это выражается в попадании большого количества легких загрязняющих включений в сортированную (очищенную) макулатурную массу и обусловливает ухудшение качества очистки массы от легких загрязняющих включений.

Сосредоточенные по оси приемной камеры легкие загрязняющие включения удаляются из нее не полностью, а лишь та их часть, которая находится вблизи патрубка для удаления массы с легкими загрязняющими включениями, расположенного в центральной части откидной крышки. Основная же часть сосредоточенных по оси камеры легких загрязняющих включений увлекается потоком массы, движущимся от откидной крышки к вращающемуся ротору с лопастями и ситу, где и смешивается с этим потоком. В процессе дороспуска и разволокнения массы в смеси с легкими загрязняющими включениями между лопастями вращающегося ротора и ситом легкие загрязняющие включения также измельчаются до мелких частиц и вместе с распущенной массой проходят через отверстия сита турбосепаратора в очищенную макулатурную массу.

Количественно способность турбосепаратора к удаления из его приемной камеры сосредоточенных по его оси легких загрязняющих включений определяют при помощи ситового анализа путем просеивания пробы макулатурной массы, поступающей на вход турбосепаратора, и пробы очищенной (сортированной) массы на сите с диаметром отверстий 1,0 мм.

Способность турбосепаратора к удалению из приемной камеры сосредоточенных по его оси легких загрязняющих включений τ определяют по формуле:

(1)

(1)

где а - масса сухих легких загрязняющих включений в остатке на сите после просеивания пробы массы, поступающей на вход турбосепаратора, г;

b - масса сухих легких загрязняющих включений в остатке на сите после просеивания пробы очищенной (сортированной) макулатурной массы, г.

Задачей изобретения является повышение способности турбосепаратора к удалению из приемной камеры сосредоточенных по ее оси легких загрязняющих включений.

Указанный технический результат достигается тем, что турбосепаратор, включающий конический корпус с размещенной внутри него конической приемной камерой для поступающей на обработку макулатурной массы, тангенциальный патрубок, встроенный у меньшего основания корпуса для тангенциальной подачи массы в приемную камеру, откидную крышку у большего основания конического корпуса с патрубком для удаления из приемной камеры массы с легкими загрязняющими включениями, встроенным в центральной части откидной крышки, патрубок для вывода тяжелых загрязняющих включений из приемной камеры, размещенный в нижней части корпуса, перфорированное сито для очистки макулатурной массы от загрязняющих включений, расположенное у меньшего основания конического корпуса, камеру для очищенной макулатурной массы с патрубком для удаления ее из камеры, ротор с лопастями, размещенный в приемной камере вблизи поверхности сита и соосно с камерой и ситом, вал, расположенный соосно с конической приемной камерой и проходящий через центральную часть сита, при этом на одном конце вала закреплен ротор с лопастями, а другой конец вала связан с электроприводом, в соответствии с изобретением дополнительно содержит камеру для массы с легкими загрязняющими включениями с патрубком для их вывода из камеры, а вал выполнен полым, при этом полость вала сообщается как с приемной камерой, так и с камерой для массы с легкими загрязняющими включениями.

Указанный технический результат достигается также тем, что турбосепаратор, включающий конический корпус с размещенной внутри него конической приемной камерой для поступающей на обработку макулатурной массы, тангенциальный патрубок, встроенный у меньшего основания корпуса для тангенциальной подачи массы в приемную камеру, откидную крышку у большего основания конического корпуса с патрубком для удаления из приемной камеры массы с легкими загрязняющими включениями, встроенным в центральной части откидной крышки, патрубок для вывода тяжелых загрязняющих включений из приемной камеры, размещенный в нижней части корпуса, перфорированное сито для очистки макулатурной массы от загрязняющих включений, расположенное у меньшего основания конического корпуса, камеру для очищенной макулатурной массы с патрубком для удаления ее из камеры, ротор с лопастями, размещенный в приемной камере вблизи поверхности сита и соосно с камерой и ситом, вал, расположенный соосно с конической приемной камерой и проходящий через центральную часть сита, при этом на одном конце вала закреплен ротор с лопастями, а другой конец вала связан с электроприводом, в соответствии с изобретением дополнительно содержит камеру для массы с легкими загрязняющими включениями с патрубком для их вывода из камеры, а ротор выполнен из внутреннего и внешнего полых цилиндров, размещенных между собой концентрически с образованием полости, сообщающейся как с приемной камерой, так и с камерой для массы с легкими загрязняющими включениями, при этом вал закреплен в полости внутреннего цилиндра.

Достижение технического результата не зависит от того, как расположен конический корпус турбосепаратора - горизонтально или вертикально.

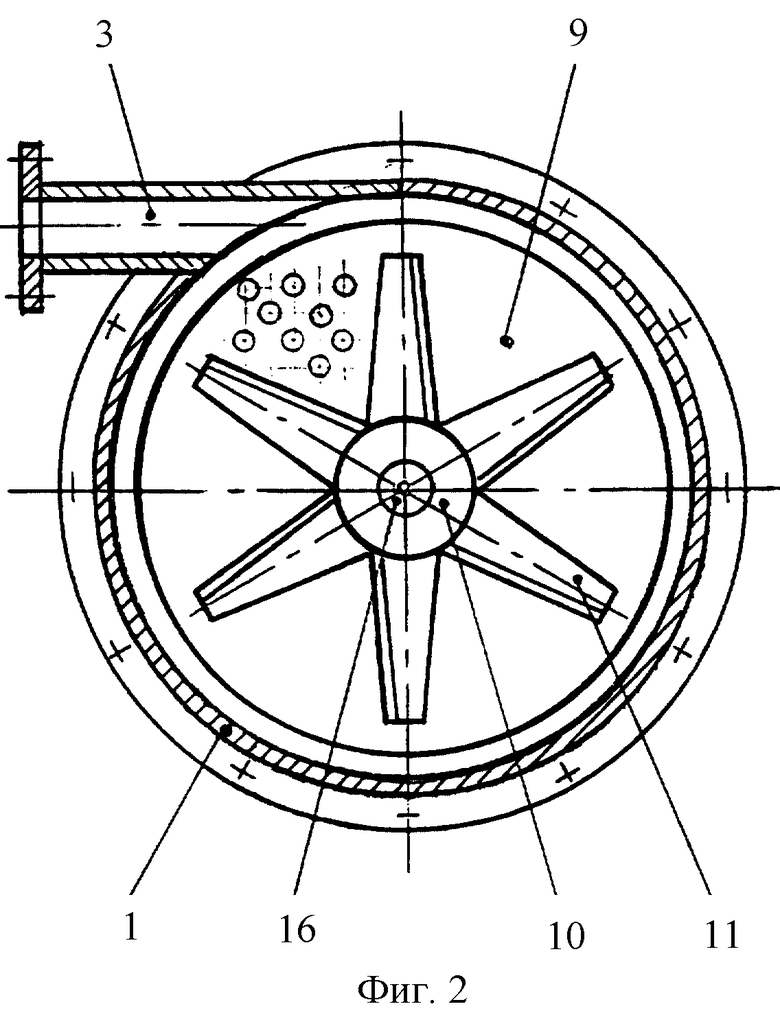

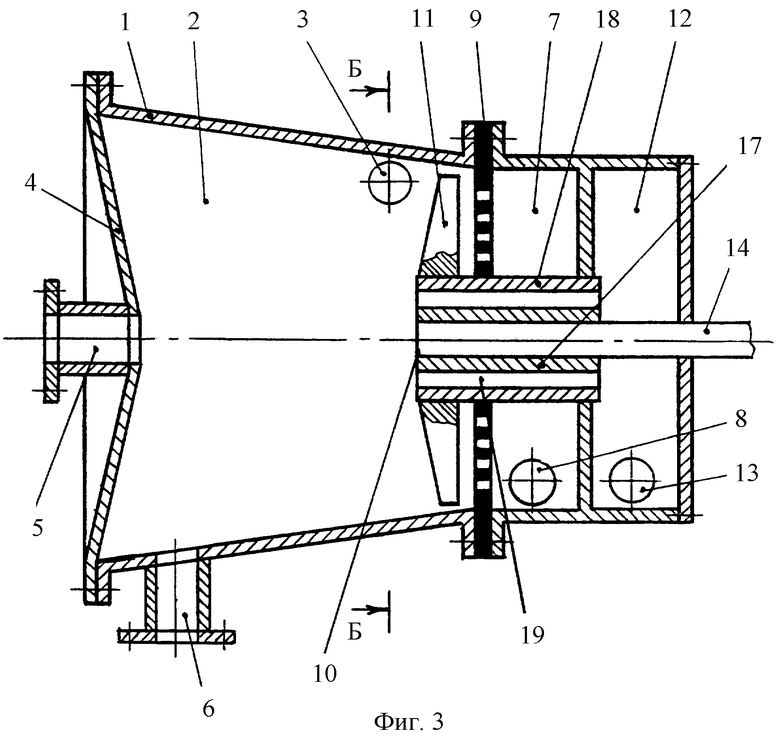

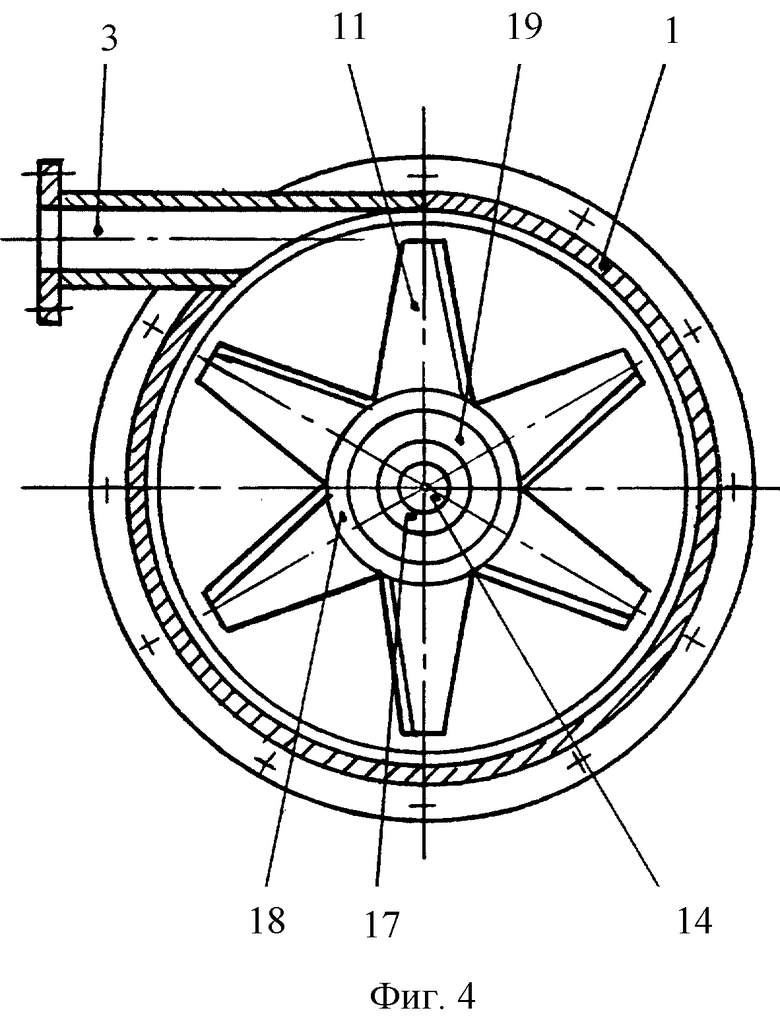

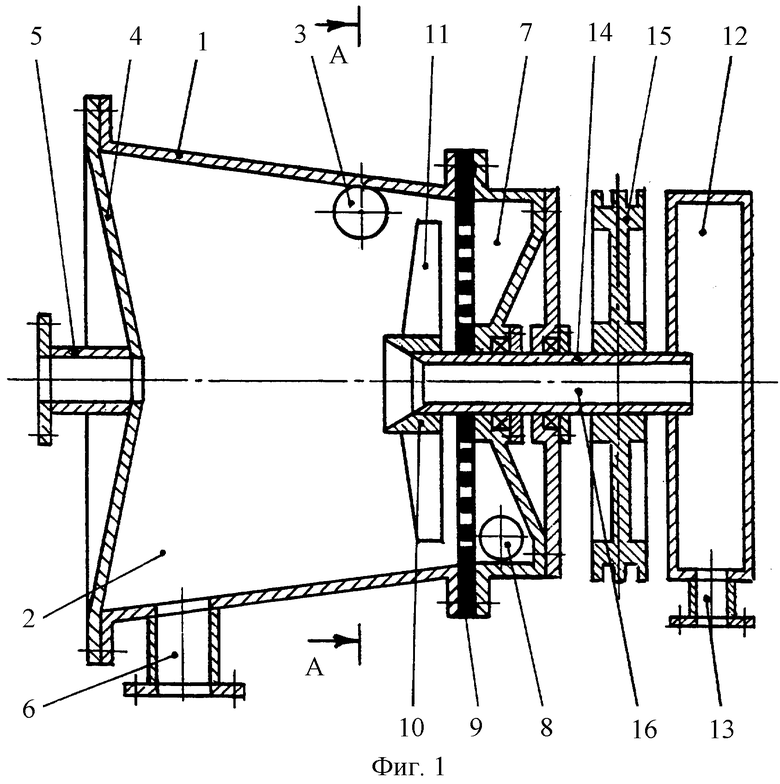

Конструкция предлагаемого турбосепаратора изображена на фиг.1-4.

Фиг.1 - турбосепаратор, вариант 1, продольное сечение.

Фиг.2 - турбосепаратор, вариант 1, поперечное сечение по стрелкам А-А.

Фиг.3 - турбосепаратор, вариант 2, продольное сечение.

Фиг.4 - турбосепаратор, вариант 2, поперечное сечение по стрелкам Б-Б.

Турбосепаратор (с горизонтальным размещением корпуса, фиг.1-4) состоит из следующих конструктивных элементов:

- горизонтального конического корпуса 1 с размещенной внутри него конической приемной камерой 2 для обработки макулатурной массы;

- тангенциального патрубка 3, встроенного у меньшего основания корпуса 1 и предназначенного для тангенциальной подачи массы в приемную камеру 2;

- откидной крышки 4 у большего основания корпуса 1 с патрубком 5 для удаления из приемной камеры 2 массы с легкими загрязняющими включениями, встроенным в центральной части откидной крышки 4;

- патрубка 6, размещенного в нижней части у большего основания корпуса 1 возле откидной крышки 4 и предназначенного для удаления из приемной камеры тяжелых загрязняющих включений;

- камеры 7 для очищенной макулатурной массы, расположенной у меньшего основания корпуса 1;

- патрубка 8, соединенного с камерой 7 и предназначенного для удаления из нее очищенной макулатурной массы;

- перфорированного сита 9, расположенного между конической приемной камерой 2 и камерой 7 и предназначенного для очистки макулатурной массы от загрязняющих включений;

- ротора 10 с лопастями 11, размещенного в конической приемной камере и соосно с ней вблизи поверхности сита 9 и предназначенного для организации вращающегося сдвигового потока массы внутри приемной камеры 2 и дороспуска макулатурной массы;

- камеры 12 для массы с легкими загрязняющими включениями, расположенной за камерой 7 для очищенной массы соосно с ней и приемной камерой 2 и содержащей патрубок 13 для вывода массы с легкими загрязняющими включениями;

- вала 14, расположенного соосно с конической камерой 2 и проходящего через центральную часть сита 9 и камеру 12 для массы с легкими загрязняющими включениями.

На одном конце вала 14 закреплен ротор 10 с лопастями 11, а другой конец вала кинематически связан через шкив 15 с электроприводом.

В конструкции турбосепаратора по варианту 1 (фиг.1, 2) вал 14 выполнен с внутренней полостью 16, которая сообщается с приемной камерой 2 и камерой 12 для массы с легкими загрязняющими включениями.

В конструкции турбосепаратора по варианту 2 ротор 10 выполнен из внутреннего полого цилиндра 17 и внешнего полого цилиндра 18, размещенных между собой концентрически с образованием концентрической полости 19, которая сообщается как с приемной камерой 2, так и с камерой 12 для массы с легкими загрязняющими включениями, при этом вал 14 закреплен в полости внутреннего цилиндра 17, а внешний цилиндр 18, к которому со стороны приемной камеры 2 закреплены лопасти 11, проходит через центральную часть сита 9 в камеру 12 для массы с легкими загрязняющими включениями.

Турбосепаратор работает следующим образом. Макулатурная масса поступает под давлением 300-350 кПа (3,0-3,5 кгс/см2) с большой скоростью через тангенциально встроенный патрубок 3 в коническую приемную камеру 2 турбосепаратора.

Под воздействием кинетической энергии этого потока возле внутренней конической стенки корпуса 1 образуется периферийный вращающийся сдвиговый поток массы. Одновременно под воздействием энергии вращения лопастей 11 ротора 10 создается второй центральный вращающийся в том же направлении сдвиговый поток массы. Оба эти потока образуют единый вращающийся в одном направлении вокруг оси приемной камеры сдвиговый поток с градиентом скорости не менее 260 с-1, при котором внутренняя структура этого потока поддерживается в состоянии диспергированного ламинизированного сдвигового потока с ориентированными по потоку волокнами. Скорость вращения обоих потоков увеличивается с увеличением угловой скорости вращения ротора 10 с лопастями 11.

Движение вращающегося вокруг оси приемной камеры 2 возле внутренней конической стенки периферийного сдвигового потока происходит одновременно и вдоль этой стенки в сторону откидной крышки 4 корпуса 1. При этом скорость вращения периферийного сдвигового потока является максимальной в той части приемной камеры 2, где расположен тангенциальный патрубок 3 и постепенно уменьшается в процессе продвижения в сторону откидной крышки 4. Не достигнув откидной крышки 4, вращающийся периферийный сдвиговый поток меняет направление своего движения на обратное и в центральной части приемной камеры 2 возле откидной крышки 4 образует начало вращающегося центрального сдвигового потока, который направляется вдоль оси камеры в сторону вращающегося ротора 10 с лопастями 11 и сита 9. Скорость вращения центрального сдвигового потока увеличивается в направлении от откидной крышки 4 к вращающемуся ротору 10 с лопастями 11 до максимума. Таким образом, скорость вращения периферийного и центрального сдвиговых потоков постепенно увеличивается в направлении от откидной крышки 4 к вращающемуся ротору 10 с лопастями 11, где она достигает максимального своего значения. В этом же направлении вместе с увеличением скорости вращения периферийного и центрального сдвиговых потоков увеличиваются центробежная и гидродинамическая силы, которые являются движущими силами процесса очистки макулатурной массы от загрязняющих включений в турбосепараторе. При этом как центробежная, так и гидродинамическая силы достигают максимального своего значения вблизи вращающегося ротора 10 с лопастями 11.

Под воздействием центробежной силы во вращающемся периферийном сдвиговом потоке тяжелые загрязнения отбрасываются к внутренней конической стенке корпуса 1 и, продвигаясь вместе с вращающимся периферийным потоком в направлении откидной крышки 4 и попадая в отверстие патрубка 6 для тяжелых загрязнений, удаляются из приемной камеры 2. Одновременно под воздействием центробежной и гидродинамической сил легкие загрязняющие включения, характеризующиеся значительно меньшей, чем у воды и волокна, удельной плотностью, перемещаются из периферийного сдвигового потока в центральный сдвиговой поток и далее устремляются к его оси и оси приемной камеры 2, скапливаются и удерживаются там. Под воздействием тех же сил крупные компоненты волокнистого происхождения с удельной плотностью незначительно большей, чем у воды (1,1 г/см3), также приводятся в движение в радиальном направлении к оси приемной камеры 2. При этом скорость движения частиц в указанном направлении неодинакова и зависит от их размера. Чем больше размер частицы, тем больше действующая на нее гидродинамическая сила и тем больше скорость ее движения в ту концентрическую зону вращающегося центрального сдвигового потока, где силы, действующие на нее, уравновешиваются. Таким образом, частицы различных размеров сосредотачиваются в различных, характерных для них энергетических (силовых) концентрических зонах вращающегося центрального сдвигового потока, но не совпадающих с осевой зоной размещения легких загрязняющих включений. При этом зоны с увеличивающимися по размеру частицами располагаются в направлении от внутренней конической стенки корпуса 1, где располагается зона с самыми мелкими волокнистыми компонентами (волокнами и пучками волокон) до близкой к центральной части сдвигового потока, где располагается зона с самыми крупными лепестками нераспустившейся макулатуры. Одновременно с этим самое большое количество легких загрязняющих включений и крупных лепестков нераспустившейся макулатуры удаляется из вращающегося периферийного сдвигового потока макулатурной массы и распределяется по соответствующим концентрическим зонам центрального сдвигового потока вблизи вращающегося ротора 10 с лопастями 11, где центробежная и гидродинамическая силы имеют максимальные значения. По мере продвижения вращающегося периферийного сдвигового потока макулатурной массы вдоль внутренней конической поверхности корпуса 1 в направлении его откидной крышки 4 все крупные компоненты волокнистого и неволокнистого происхождения перемещаются из этого потока в центральный сдвиговой поток. В непосредственной близости от откидной крышки 4 в приемной камере 2 периферийный сдвиговой поток превращается в пространственный вращающийся вокруг оси приемной камеры сдвиговой поток волокнистой массы, прошедшей грубую очистку от всех видов загрязняющих включений и лепестков нераспустившейся макулатуры, со степенью помола волокна на 2-3°ШР большей, чем в исходной массе. Под воздействием избыточного давления массы в приемной камере 2 турбосепаратора через патрубок 5, расположенный в центральной части откидной крышки 4, удаляют легкие загрязнения, сосредоточенные по оси приемной камеры. Для более полного удаления из приемной камеры легких загрязняющих включений вместе с ними удаляют 5-10% волокнистой массы (из образовавшегося пространственного вращающегося вблизи откидной крышки 4 и патрубка 5 сдвигового потока массы), уже прошедшей грубую очистку от загрязняющих включений и лепестков нераспустившейся макулатуры. В массе с таким композиционным составом уже без дополнительной обработки легко и без потерь волокна разделяют на легкие загрязнения, подлежащие вывозу в отвал, и волокнистую массу, пригодную по качеству очистки от загрязняющих включений, степени роспуска и степени помола волокна для соединения с очищенной (сортированной) в турбосепараторе макулатурной массой.

Из того же пространственного вращающегося вокруг оси приемной камеры 2 возле откидной крышки 4 сдвигового потока массы берет начало и формируется вращающийся в том же направлении, что и периферийный, центральный вращающийся сдвиговой поток, который движется вдоль оси приемной камеры 2 в сторону вращающегося ротора 10 с лопастями 11 со скоростью, определяемой гидравлической пропускной способностью сита 9. По пути к ротору центральный сдвиговой поток массы, уже прошедшей грубую очистку от легких загрязнений и лепестков нераспустившейся макулатуры, снова густо насыщается из периферийного сдвигового потока крупными лепестками макулатуры и направляется на дороспуск.

Одновременно по пути к ротору 10 с лопастями 11 и ситу 9 центральный сдвиговой поток макулатурной массы увлекает с собой существенную часть сосредоточенных по оси приемной камеры 2 легких загрязняющих включений и перемещает их от патрубка 5 для вывода массы с легкими загрязняющими включениями в направлении к ротору 10 (по этой причине через патрубок 5 удаляется масса с лишь незначительной частью легких загрязняющих включений).

В турбосепараторе по варианту 1 (фиг.1 и 2) под воздействием избыточного давления в приемной камере 2 легкие загрязняющие включения попадают в полость 16 вала 14 и далее вместе с 5-10% макулатурной массы - в камеру 12 для массы с легкими загрязняющими включениями, а из камеры выводятся через патрубок 13.

В турбосепараторе по варианту 2 (фиг.3 и 4) под воздействием избыточного давления в приемной камере 2 легкие загрязняющие включения, перемещаясь по оси приемной камеры 2 вместе с 5-10% макулатурной массы, попадают в концентрическую полость 19 ротора 10 и далее в камеру 12 для массы с легкими загрязняющими включениями, а из нее выводятся через патрубок 13.

Организация периферийного и центрального сдвиговых потоков в приемной камере аналогична как в случае горизонтального, так и в случае вертикального расположения корпуса турбосепаратора, в связи с чем как при вертикальном, так и при горизонтальном расположении корпуса получается аналогичный технический результат.

Таким образом, в предлагаемых вариантах турбосепаратора в результате введения новых технических решений по удалению из приемной камеры 2 легких загрязняющих включений (в сравнении с прототипом) предотвращается как смешивание легких загрязняющих включений с макулатурной массой вблизи ротора 10, так и измельчение смеси в пространстве между ситом 9 и лопастями 11 и попадание их через отверстия сита в камеру 7 для очищенной массы. Тем самым обеспечивается улучшение качества очистки сортированной макулатурной массы от легких загрязняющих включений.

В результате сравнения способности к удалению из приемной камеры сосредоточенных по ее оси легких загрязняющих включений предлагаемого турбосепаратора и прототипа в процессе обработки одной и той же макулатурной массы, приготовленной из макулатуры марки МС-6 ГОСТ 10700-89, давлении массы на входе в турбосепаратор 350 кПа (3,5 кгс/см2), перепаде давления по обе стороны сита 45 кПа (0,45 кгс/см2), скорости вращения ротора 560 об/мин, количестве отбора массы с легкими загрязняющими включениями 12% от поступающей на вход турбосепаратора, массовой доле твердых компонентов в макулатурной массе 2,6% определено, что способность к удалению из приемной камеры сосредоточенных по ее оси легких загрязняющих включений в предлагаемом турбосепараторе составляет 99,3% против 79,1% прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2233928C1 |

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2232219C1 |

| ТУРБОСЕПАРАТОР | 2003 |

|

RU2232218C1 |

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ МАКУЛАТУРНОЙ МАССЫ В ТУРБОСЕПАРАТОРЕ | 2002 |

|

RU2210652C1 |

| Сортирующий гидроразбиватель для дороспуска и сортирования макулатурной массы | 1982 |

|

SU1137127A1 |

| Устройство для дороспуска, очистки и сортирования макулатурной массы | 1989 |

|

SU1715912A1 |

| Сортирующий гидроразбавитель | 1984 |

|

SU1293261A1 |

| Гидроразбиватель макулатурной массы | 1982 |

|

SU1063899A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПРИГОТОВЛЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2210651C1 |

| Сортирующий гидроразбиватель | 1983 |

|

SU1151628A1 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности на начальных этапах приготовления бумажной массы из макулатуры, а именно для грубой доочистки макулатурной массы от легких и тяжелых загрязняющих включений и одновременного ее дороспуска. Турбосепаратор включает конический корпус с размещенной внутри него конической приемной камерой для поступающей на обработку макулатурной массы, тангенциальный патрубок, встроенный у меньшего основания корпуса для тангенциальной подачи массы в приемную камеру, откидную крышку у большего основания конического корпуса с патрубком для удаления из приемной камеры массы с легкими загрязняющими включениями, встроенным в центральной части откидной крышки. Кроме того, он включает патрубок для вывода тяжелых загрязняющих включений из приемной камеры, размещенный в нижней части корпуса, перфорированное сито для очистки макулатурной массы от загрязняющих включений, расположенное у меньшего основания конического корпуса, камеру для очищенной макулатурной массы с патрубком для удаления ее из камеры, а также ротор с лопастями, размещенный в приемной камере вблизи поверхности сита и соосно с камерой и ситом, вал, расположенный соосно с конической приемной камерой и проходящий через центральную часть сита, при этом на одном конце вала закреплен ротор с лопастями, а другой конец вала связан с электроприводом. По первому варианту конструктивного выполнения турбосепаратор дополнительно содержит камеру с легкими загрязняющими включениями с патрубком для их вывода из камеры, а вал выполнен полым, при этом полость вала сообщается как с приемной камерой, так и с камерой для массы с легкими загрязняющими включениями. По второму варианту дополнительно содержит камеру с легкими загрязняющими включениями с патрубком для их вывода из камеры, а ротор выполнен из внутреннего и внешнего полых цилиндров, размещенных между собой концентрически с образованием полости, сообщающейся как с приемной камерой, так и с камерой для массы с легкими загрязняющими включениями, при этом вал закреплен в полости внутреннего цилиндра. Обеспечивается качество очистки путем повышения способности турбосепаратора к удалению из приемной камеры сосредоточенных по его оси легких загрязняющих включений. 2 н.п. ф-лы, 4 ил.

| СМОЛЯНИЦКИЙ Б.З | |||

| Переработка макулатуры | |||

| - М.: Лесная промышленность, 1980, с.55-57 | |||

| Способ очистки волокнистой суспензии и устройство для его осуществления | 1990 |

|

SU1798421A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ПРИСАДКА К АВТОМОБИЛЬНЫМ БЕНЗИНАМ | 2011 |

|

RU2478694C2 |

| УСТРОЙСТВО И СПОСОБ РАБОТЫ ПИКОСЕТЕЙ В НАТЕЛЬНЫХ ЛОКАЛЬНЫХ СЕТЯХ | 2010 |

|

RU2502204C2 |

| Устройство для автоматического включения компрессии | 1930 |

|

SU36328A1 |

Авторы

Даты

2004-07-10—Публикация

2003-05-23—Подача