Изобретение относится к бурению глубоких скважин, в частности к обратным клапанам бурильных колонн, предназначенным для предотвращения выбросов, бурового раствора или пластовых флюидов из скважины через бурильные трубы.

Известен обратный клапан для бурильной колонны, включающий корпус, седло и подпружиненный запорный элемент 1 .

Недостаток клапана заключается в том, что в этой конструкции возникают большие гидравлические сопротивления, в результате чего происходит ускоренный износ контактных поверхностей.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков и достигаемому результату является обратный клапан для бурильной колонны, включающий корпус, седло, направляющую втулку и плавучий запорный элемент, тарелка которого имеет защитный эластичный элемент, а шток и тарелка запорного элемента образуют с направляющей втулкой гидрарличесЛсие камеры, связанные посредством эластичных диафрагм с полостью бурильных труб и затрубным пространством 2}.

Однако эта конструкция имеет большое количество взаимодействующих элементов и требует надежной герметизации гидравлических полостей.

Цель изобретения - упрощение конструкции обратного клапана.

Указанная цель достигается тем,

10 что обратный клапан для бурильной колонны, включающий корпус, седло, направляющую втулку и плавучий запорный элемент, тарелка и шток которого образуют с направляющей втулкой гид15равлические камеры, снабжен установленной под седлом гильзой, образующей с наружной поверхностью направляющей втулки струйный кольце пой насос, причем гидравлические камеры

20 связаны каналами между собой и с приемной камерой струйного кольцевого насоса.

Причем щток запорного элемента может быть выполнен с полостью, пе25рекрытой герметизирующей пробкой.

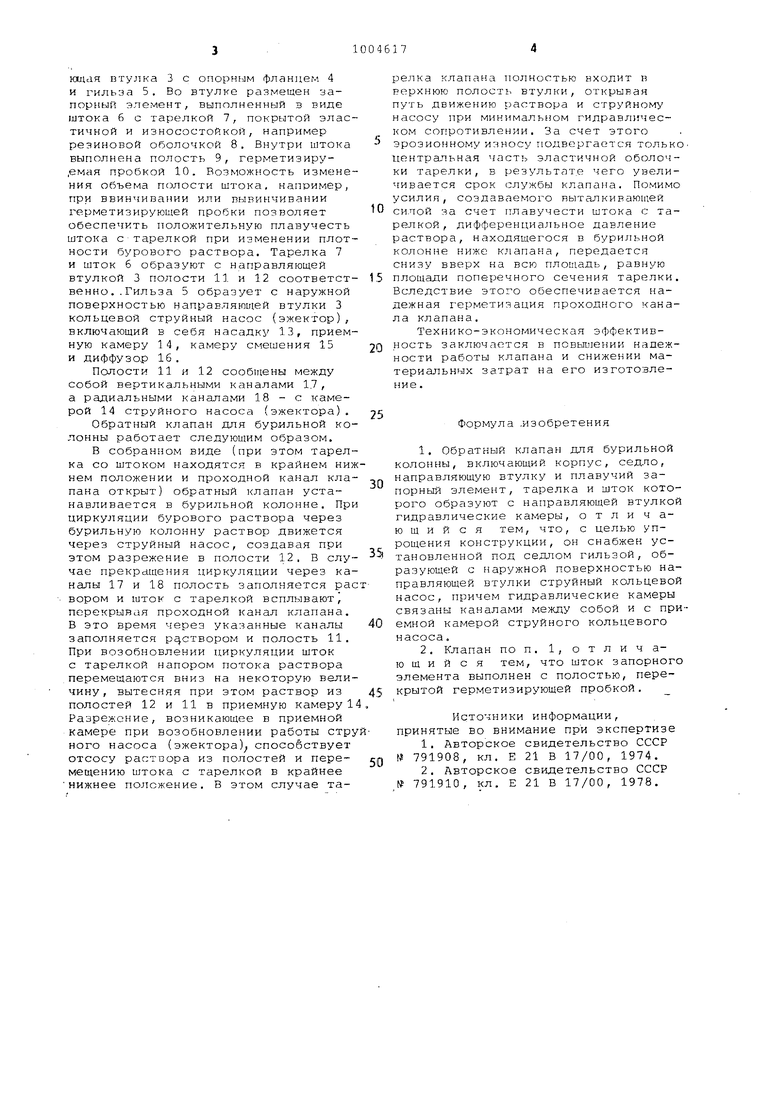

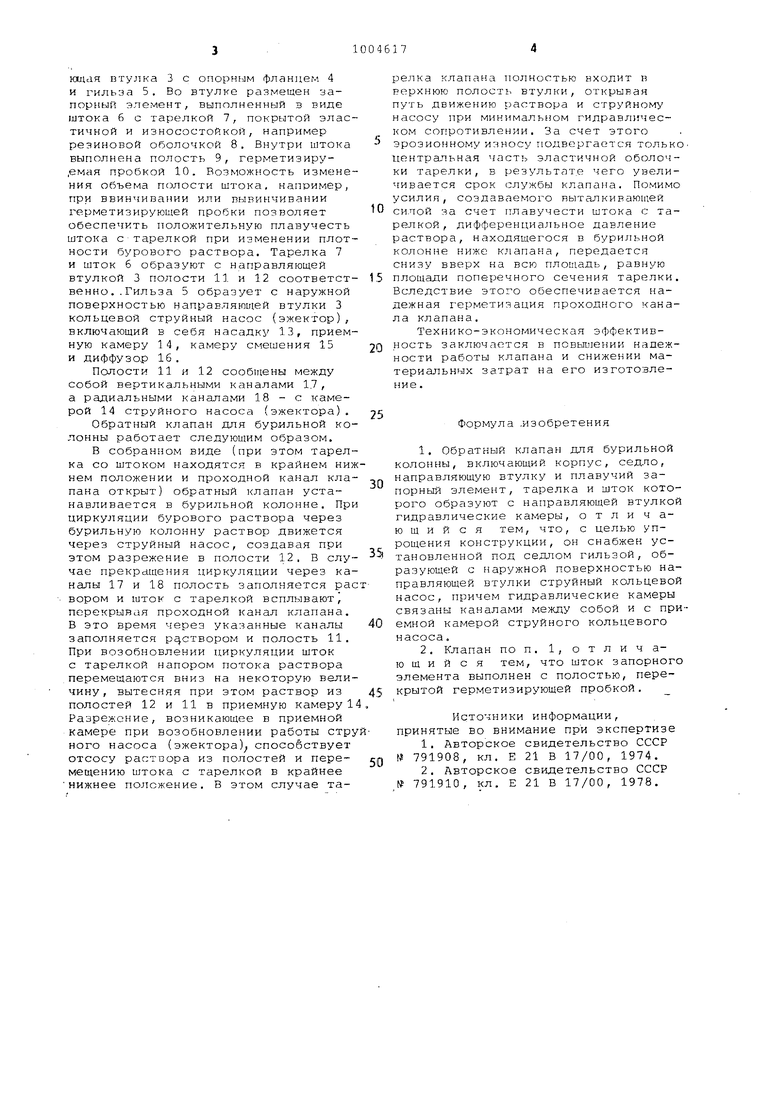

На чертеже показан обратный клапан для бурильных колонн.

Обратный клапан для бурильных колонн состоит из корпуса 1, в котором

30 помещены седло клапана 2, направляющая Етулка 3 с опорным фланцем 4 и гильза 5. Во втулке размещен запорный элемент, выполненный з виде штока б с тарелкой 7, покрытой элас тичной и износостойкой, например резиновой оболочкой 8. Внутри штока выполнена полость 9, герметизиру,емая пробкой 10. Возможность измене ния объема полости штока, например, при ввинчивании или вЕз1винчивании герметизирующей пробки позволяет обеспечить положительную плавучесть штока с-тарелкой при изменении плотности бурового раствора. Тарелка 7 и шток б образуют с направляющей втулкой 3 полости 11. и 12 соответственно..Гильза 5 образует с наружной поверхностью направляющей втулки 3 кольцевой струйный насос (эжектор), включающий в себя насадку 13, приемную камеру 14, камеру смешения 15 и диффузор 16. Полости 11 и 12 сообщены между собой вертикальными каналами 1.7, а радиальными каналами 18 - с камерой 14 струйного насоса (эжектора). Обратный клапан для бурильной колонны работает следующим образом. В собранном виде (при этом тарелка со штоком находятся в крайнем ниж нем положении и проходной канал клапана открыт) обратный клапан устанавливается в бурильной колонне. При циркуляции бурового раствора через бурильную колонну раствор движется через струйный насос, создавая при этом разрежение в полости 12. В случае прекращения циркуляции через каналы 17 и 18 полость заполняется рас вором и щток с тарелкой всплываютj перекрывая проходной канал клапана. В это время через указанные каналы заполняется раствором и полость 11. При возобновлении циркуляции шток с тарелкой напором потока раствора перемещаются вниз на некоторую величину , вытесняя при этом раствор из полостей 12 и 11 в приемную камеру 1 Разрежение, возникающее в приемной камере при возобновлении работы стру ного насоса (эжектора) способствует отсосу растпора из полостей и перемещению штока с тарелкой в крайнее нижнее положение. В этом случае тарелка клапана полностью входит в верхнюю полость втулки, открывая путь движению раствора и струйному насосу при минимальном гидравлическом сопротивлении. За счет этого эрозионному износу подвергается только центральная часть эластичной оболочки тарелки, в результат.е чего увеличивается срок службы клапана. Помимо усилия, создаваемого выталкивающей силой за счет плавучести штока с тарелкой, дифференциальное давление раствора, находящегося в бурилы- ой колонне ниже клапана, передается снизу вверх на всю площадь, равную площади поперечного сечения тарелки. Вследствие этого обеспечивается надежная герметизация проходного канала клапана. Технико-экономическая эффективность заключается в повышении надежности работы клапана и снижении материальных затрат на его изготовление . Формула .изобретения 1.Обратный клапан для бурильной колонны, включающий корпус, седло, направляющую втулку и плавучий запорный элемент, тарелка и шток которого образуют с направляющей втулкой гидравлические камеры, отличающий с я тем, что, с целью упрощения конструкции, он снабжен установленной под седлом гильзой, образующей с наружной поверхностью направляющей втулки струйный кольцевой насос, причем гидравлические камеры связаны каналами между собой и с приемной камерой струйного кольцевого насоса. 2.Клапан по п. 1, отличающийся тем, что шток запорного элемента выполнен с полостью, перекрытой герметизирующей пробкой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 791908, кл. Е 21 В 17/00, 1974. 2.Авторское свидетельство СССР № 791910, кл. Е 21 В 17/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обратный клапан для бурильной колонны | 1985 |

|

SU1298334A2 |

| Обратный клапан для бурильной колонны | 1987 |

|

SU1573134A1 |

| Обратный клапан для бурильной колонны | 1987 |

|

SU1479621A1 |

| Устройство для опрессовки обсадных колонн | 1981 |

|

SU1010256A1 |

| Устройство для опрессовки бурильной колонны в скважине | 1981 |

|

SU977682A1 |

| Устройство для очистки скважины от шлама | 1983 |

|

SU1229306A1 |

| Устройство для опрессовки бурильной колонны в скважине | 1986 |

|

SU1411424A1 |

| Универсальное многофункциональное устройство на основе вставного гидравлического струйного эжекторного насоса для проведения нефтепромысловых работ | 2024 |

|

RU2828936C1 |

| СТРУЙНЫЙ АППАРАТ ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭНЕРГОНОСИТЕЛЕЙ В НЕГО | 1992 |

|

RU2068334C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1990 |

|

RU2013522C1 |

Авторы

Даты

1983-03-15—Публикация

1981-08-31—Подача