Группа изобретений относится к области машиностроения, к способу изготовления криволинейных труб из композиционных материалов, необходимых для реализации этого способа оправке и стапелю и криволинейным трубам из композиционных материалов, выполненным указанным способом, и может быть использована при создании трубопроводов для всех отраслей промышленности и народного хозяйства: пищевой, химической, нефтегазовой, автомобильной, судостроительной, авиационной, ракетно-космической для изготовления труб из композиционных труб сложной, пространственно-ориентированной формы.

Трубы из композиционных материалов в настоящее время используются во многих областях. Но широкое распространение, в соответствии с их высокими эксплуатационными качествами, тормозится, в том числе и из-за сложности изготовления криволинейных труб, что для ограниченных пространств производственных помещений и отсеков различной техники является наиболее необходимым.

Процесс изготовления любой конструкции из композиционных материалов сводится к укладке пропитанного связующим армирующего материала на основе нитей на форме, воспроизводящей необходимую геометрию конструкции, и термообработке, в результате которой происходит отверждение связующего и получение монолитной прочной и жесткой конструкции.

Стандартная процедура изготовления изделий из композиционных материалов в виде оболочек вращения, в том числе и труб, сводится к:

- созданию заготовки оболочки, путем намотки пропитанного связующим армирующего материала на прямолинейную оправку с использованием стандартных намоточных станков;

- термообработке до полной полимеризации и отверждения связующего;

- съему отвержденной оболочки с оправки, путем вытягивания оправки из оболочки, как правило, на специальных станках-кабестанах.

В соответствии с указанным процессом, для изготовления криволинейных труб необходимо:

- создание криволинейной оправки, что сложно в создании и изготовлении;

- автоматизированное (механизированное) нанесение армирующего материала на криволинейную оправку, для чего нужно создание и использование специальных станков;

- съем отвержденной трубы с криволинейной оправки, что сложно и возможно в ограниченном числе частных случаев.

Невозможность изготовления относительно длинной трубы с несколькими изгибами (разворотами) с использованием стандартного намоточного оборудования приводит к варианту сборной конструкции, для которой необходимо изготовление отдельных (изгибов) колен, что, как видно из приведенных ниже технических решений, само по себе достаточно сложно.

В добавок, любое соединение труб, например, с уплотнениями и наружной муфтой по патенту RU 2154767 С1 МПК F16L 47/06 (2000/01) опубл. 20.08.2000 Бюл. №23, или с вмотанными соединительными элементами по патенту RU 2338950 С1 МПК F16L 9/12 (2006/01) опубл. 20.11.2008 Бюл. 32, или клеевое с дополнительным подмотом по патенту RU 2197675 С21 F16L 43/00 опубл. 27.01.2003 Бюл. 3 - это усложнение конструкции, увеличение геометрии (по диаметру и длине), увеличение массы и стоимости, снижение надежности.

Аналоги и прототипы способа изготовления

Известно техническое решение по изготовлению криволинейных труб, для которого используется станок для намотки криволинейных труб из композиционных материалов по патенту РФ №2336168, кл. В29С 53/56 (2006.01), опубл. 20.10.2008, в котором используется изогнутая по окружности оправка, а армирующий материал наматывается на нее путем вращения вокруг оправки катушек с армирующим материалом.

Ограниченность использования такого решения и, соответственно, недостатком является возможность изготовления только трубы постоянной кривизны и, следовательно, только коротких частей трубы - колен, отводов. В противном случае, отвержденную трубу невозможно будет снять с оправки, например, с оправки в виде части эллипса или с прямолинейной частью.

Известен способ изготовления трубы из композиционных материалов и труба с отводом из композиционных материалов (варианты) по патенту РФ №2396169, кл. В29С 53/82 (2006.01), опубл. 10.08.2010 Бюл. №22. В этом способе используется гибкая оправка, на которую возможна намотка армирующего материала на стандартных намоточных станках и которую возможно извлечь из изогнутой оболочки.

Недостатком такого технического решения является возможность изготовления трубы только довольно малой длины - практически одного калена (отвода), так как по мере увеличения относительной длины оправки, во-первых, возрастает сила сопротивления вытягиванию, особенно в изогнутой оболочке, а во-вторых, из-за малой изгибной жесткости гибкая оправка прогибается на намоточном станке от собственного веса и поперечных усилий от наматываемого с натяжением армирующего материала. И чем длиннее оправка, тем больше прогиб.

Аналоги и прототипы оправок

Для осуществления предлагаемого способа, как и для всех способов изготовления труб, необходима оправка.

Известны стандартные конструкции оправок в виде цилиндрического вала с цапфами на торцах для крепления на намоточном оборудовании (см. Буланов И.М., Воробей В.В. «Технология ракетных и аэрокосмических конструкций из композитных материалов». - М.: Издательство МГТУ им. Н.Э.Баумана, 1998 г.).

Стандартные схемы оправок возможно использовать только для изготовления прямолинейных труб.

Недостатки использования гибкой оправки или жесткой криволинейной рассмотрены выше.

Известно техническое решение RU 2323826 С2 МПК В29С 53/82 (2006.01) опубл. 10.05.2008 Бюл. №13, по которому оправка содержит вал с наружными планками, часть из которых неподвижно закреплены на валу, а часть расположены между планками первой группы с возможностью возвратно-поступательного перемещения.

Известно техническое решение RU 2397868 С2 МПК В29С 53/82 (2006.01) опубл. 27.08.2010 Бюл. №24, по которому для непрерывной намотки трубы используется оправка в виде центрального вала с расположенными на его торцевой (выходной) части наружных планок, которые, за счет отдельного привода, осуществляя возвратно-поступательные осевые перемещения относительно торца, обеспечивают перемещение отвержденной трубы с оправки.

В двух последних технических решениях наружные планки на валу оправки являются исполнительными частями механизма продвижения намотанной и отвержденной трубы с оправки за счет прикладывания касательных усилий к внутренней поверхности отвержденной оболочки, наподобие тянущего (передвигающего) ткань механизма в швейных машинках.

Известный способ изготовления по патенту РФ №2396169 и оправка по патенту RU 2397868, как наиболее близкие по технической сущности и достигаемому результату, выбраны в качестве ближайших аналогов (прототипов).

Технической задачей, на решение которой направлена группа изобретений, является разработка сравнительно простого и наиболее технологичного способа изготовления криволинейной трубы, с повышенными эксплуатационными характеристиками.

Технический результат от использования группы изобретений, связанных настолько, что образуют единый изобретательский замысел, заключается в получении пространственно-ориентированных труб высокого давления из композиционных материалов с участками постоянной и/или изменяющейся по длине кривизны с сохранением высоких уровней надежности, технологичности и эксплуатационных качеств, снижении массы, трудоемкости монтажа, стоимости и с использованием стандартного намоточного оборудования.

Техническая задача решается, а технический результат достигается тем, что:

- в способе изготовления криволинейной трубы из композиционных материалов, по которому на оправку, состоящую из вала и расположенных на нем наружных планок, укладывают герметизирующий слой из эластичного резиноподобного материала или тонкостенной металлической гофрированной оболочки, наматывают спиральные слои пропитанного связующим однонаправленного армирующего материала силовой оболочки трубы и термообрабатывают, согласно изобретению, наружные планки оправки выполняют съемными с вала, с плотно прилегающими друг к другу боковыми поверхностями или кромками с образованием наружной поверхности под намотку, после намотки силовой оболочки наружные планки, все вместе, как единое целое, с расположенной на них оболочкой, снимают с вала оправки, из оболочки извлекают поочередно планки, заглушают торцы оболочки, в ней создают избыточное внутреннее давление до раздутия оболочки в цилиндрическую форму, торцы оболочки заневоливают в узлах крепления стапеля, а силовыми тягами и/или упорами оболочку фиксируют в необходимой пространственно-ориентированной конфигурации с участками постоянной и/или изменяющейся кривизны оси и отправляют на термообработку, причем в частных случаях выполнения изобретения, армирующий материал в спиральных слоях располагают под углом 45° к образующей оболочки трубы, армирующий материал дополнительно наматывают кольцевыми витками в виде отдельных поясов, армирующий материал наматывают во впадины гофр металлического герметизирующего слоя на всю их глубину, планки на валу оправки по торцам закрепляют хомутами, после извлечение планок из оболочки трубы на ее торцы устанавливают соединительные законцовки, перед намоткой оболочки трубы на оправку устанавливают соединительные законцовки, которые заматывают торцевыми частями оболочки;

- в оправке для формирования оболочки трубы, содержащей вал и расположенные на нем наружные планки, согласно изобретению, наружные планки выполнены съемными с вала, плотно прилегающими друг к другу боковыми поверхностями или кромками и все вместе образующими требуемую для намотки оболочки наружную поверхность, при этом продольные боковые поверхности или кромки как минимум одной планки, выполнены таким образом, чтобы при отсутствии вала ее можно было сместить во внутрь к оси оправки, до вывода из соприкосновения с поверхностью герметизирующего слоя и соседними планками, причем в частных случаях выполнения изобретения по меньшей мере одна планка выполнена с параллельными продольными боковыми поверхностями, планки на одном торце имеют утолщения, которые все вместе образуют кольцевой бурт, планки выполнены из полимерного композиционного материала;

- стапель для использования при осуществлении способа по одному из пп. 1-7, согласно изобретению, выполнен в виде пространственного жесткого силового каркаса с узлами крепления торцев трубы и с набором силовых тяг и/или упоров, одним концом крепящихся через соответствующие узлы к силовому каркасу, а на другом конце имеющих законцовки с криволинейными опорными поверхностями, соответствующими требуемым поверхностям изгибов трубы и позволяющими воспроизводить пространственно-ориентированное воздействие локальных и/или распределенных по поверхности сил, причем в частных случаях выполнения изобретения, криволинейные опорные поверхности законцовок выполнены в виде криволинейных желобов, внутренняя поверхность которых изогнута в поперечном сечении по радиусу внешней поверхности трубы, тяги и/или упоры выполнены с устройствами воспроизведения усилий, узлы крепления торцев труб и тяг и/или упоров к силовому каркасу выполнены съемными, с возможностью перестановки в различные точки силового каркаса.

- криволинейная труба из композиционных материалов, содержащая внутренний герметизирующий слой из эластичного резиноподобного материала или тонкостенной металлической гофрированной оболочки и силовую оболочку из композиционных материалов, согласно изобретению, выполнена способом по одному из п.п. 1-7.

Отличительными от прототипов и известных технических решений признаками заявленной группы изобретений являются следующие:

а) признаки, обеспечивающие получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны:

Для способа

- наружные планки оправки выполняют съемными с вала, с плотно прилегающими друг к другу боковыми поверхностями или кромками с образованием наружной поверхности под намотку,

- наружные планки, все вместе, как единое целое, с расположенной на них оболочкой, снимают с вала оправки,

- из оболочки извлекают поочередно планки,

- заглушают торцы оболочки, в ней создают избыточное внутреннее давление до раздутия оболочки в цилиндрическую форму,

- торцы оболочки заневоливают в узлах крепления стапеля, а силовыми тягами и/или упорами оболочку фиксируют в необходимой пространственно-ориентированной конфигурации с участками постоянной и/или изменяющейся кривизны оси.

Для оправки

- наружные планки выполнены съемными с вала, плотно прилегающими друг к другу боковыми поверхностями или кромками и все вместе образующими требуемую для намотки оболочки наружную поверхность,

- продольные боковые поверхности или кромки как минимум одной планки, выполнены таким образом, чтобы при отсутствии вала ее можно было сместить во внутрь к оси оправки, до вывода из соприкосновения с поверхностью герметизирующего слоя и соседними планками.

Для стапеля

- содержит пространственный жесткий силовой каркас с узлами крепления торцев трубы,

- и с набором силовых тяг и/или упоров, одним концом крепящихся через соответствующие узлы к силовому каркасу, а на другом конце имеющих законцовки с криволинейными опорными поверхностями, соответствующими требуемым поверхностям изгибов трубы

- и позволяющими воспроизводить пространственно-ориентированное воздействие локальных и/или распределенных по поверхности сил.

Для трубы

- труба пространственно-ориентированной конфигурации с участками постоянной и/или изменяющейся кривизны оси.

б) признаки, обеспечивающие получение технического результата в частных случаях, на которые распространяется испрашиваемый объем правовой охраны:

Для способа

- армирующий материал в спиральных слоях располагают под углом 45° к образующей оболочки трубы,

- армирующий материал дополнительно наматывают кольцевыми витками, в виде отдельных поясов,

- армирующий материал наматывают во впадины гофр металлического герметизирующего слоя на всю их глубину,

- планки на валу оправки по торцам закрепляют хомутами,

- после извлечение планок из оболочки трубы на ее торцы устанавливают соединительные законцовки,

- перед намоткой оболочки трубы, на оправку устанавливают соединительные законцовки, которые заматывают торцевыми частями оболочки,

Для оправки

- по меньшей мере одна планка выполнена с параллельными продольными боковыми поверхностями,

- планки на одном торце имеют утолщения, которые все вместе образуют кольцевой бурт,

- планки выполнены из полимерного композиционного материала,

Для стапеля

- криволинейные опорные поверхности законцовок выполнены в виде криволинейных желобов, внутренняя поверхность которых изогнута в поперечном сечении по радиусу внешней поверхности трубы,

- тяги и/или упоры выполнены с устройствами воспроизведения усилий,

- узлы крепления торцев труб и тяг и/или упоров к силовому каркасу выполнены съемными, с возможностью перестановки в различные точки силового каркаса,

Для трубы

- армирующий материал в спиральных слоях расположен под углом 45° к образующей оболочки трубы,

- армирующий материал дополнительно расположен кольцевыми витками, в виде отдельных поясов,

- армирующий материал расположен во впадинах гофр металлического герметизирующего слоя на всю их глубину.

Указанные отличительные признаки, каждый в отдельности и все вместе, направлены на достижение заявленного результата и являются существенными. В предшествующем уровне техники представленная в формуле группы изобретений совокупность известных и отличительных признаков неизвестна, и, следовательно, изобретение соответствует критерию «новизна».

Суть предлагаемого способа заключается в том, что с оправки снимают мягкую не отвержденную оболочку, которую внутренним давлением раздувают (расправляют) в цилиндрическую оболочку и затем располагают (изгибают) в требуемую пространственную конфигурацию.

В предлагаемом способе заготовка криволинейной трубы из композиционных материалов формируется с использованием стандартных намоточных станков на прямолинейной оправке методом намотки пропитанного связующим однонаправленного армирующего материала - нитей или жгутов.

Для обеспечения целостности в области больших деформаций - на большем радиусе изгиба, герметизирующий слой выполняют из эластичного резиноподобного материала (резины) или тонкостенной металлической гофрированной оболочки.

По стандартной технологии изготовления намотанную оболочку термообрабатывают (отверждают) на оправке в печи, после чего снимают с оправки.

Так как намотку армирующего материала для получения качественной укладки производят с натяжением, полимеризованная (отвержденная) оболочка располагается на оправке довольно плотно и необходимы значительные усилия для снятия оболочки с оправки. Для этой операции обычно используют специальные станки-кабестаны, в которых торец оболочки упирают в специальную опорную плиту с отверстием, а оправку вытягивают из оболочки через отверстие. При этом на оболочку действуют довольно значительные сдвигающие (касательные) усилия по поверхности контакта с оправкой и сжимающие по всему сечению оболочки.

Для реализации предлагаемого способа необходимо с оправки снять мягкую, не отвержденную оболочку. В этом случае использование стандартного способа невозможно, так как оболочка при вытягивании оправки из-за действия касательных сил соберется в гармошку (ком), с повреждением герметизирующего слоя и нарушением необходимого характера расположения армирующего материала. В данном случае необходимо снять с оправки сырую (мягкую) оболочку, не прикладывая к ней никаких, в т.ч. и касательных усилий, чтобы не повредить и не исказить расположение герметизирующего слоя и армирующего материала (нитей).

Для решения указанной задачи - снятия с оправки мягкой оболочки, при осуществлении предлагаемого способа на прямолинейной оправке планки выполняют съемными, с плотным прилеганием друг к другу боковыми поверхностями для образования поверхности под намотку, которые после намотки оболочки на том же кабестане с расположенной на них оболочкой, все вместе как единое целое снимают с вала оправки, но только с упором в опорную плиту не торцем оболочки, а торцами всех вместе планок. В результате получается необходимая мягкая оболочка трубы на составной оболочке из планок.

Извлекать планки из оболочки путем вытягивания недопустимо по указанной выше причине - касательные усилия от планок приведут к повреждению герметизирующего слоя и расположения армирующего материала. Поэтому в предлагаемом способе, что обеспечивается техническим решением по конструкции оправки, планку, одну, а за ней поочередно остальные, сначала смещают к центру оболочки, отделяя от внутренней поверхности герметизирующего слоя и соседних планок, а затем, не соприкасаясь с оболочкой, извлекают из нее. Возможность смещения первой планки к центру оболочки обеспечивается геометрией боковых кромок, например их параллельностью.

После удаления всех планок оправки торцы оболочки заглушают и в ней создается внутреннее давление, например, закачивается воздух до раздутия оболочки в цилиндрическую форму - наподобие пожарного шланга под давлением воды.

В раздутом состоянии заготовка трубы располагается в стапеле, где она крепится своими торцами, а необходимую пространственную конфигурацию обеспечивают приложением поперечных сил, с помощью силовых тяг и/или упоров.

В таком заневоленном положении заготовка трубы проходит термообработку.

В частном случае исполнения, в зависимости от эксплуатационных требований, армирующий материал может быть расположен под углом 45° к образующей оболочки трубы, может быть дополнительно намотан кольцевыми витками в виде отдельных поясов и/или во впадины гофр металлического герметизирующего слоя на всю их глубину.

Планки по торцам для более сильного прижатия к валу могут быть закреплены хомутами.

В зависимости от варианта конструкции на торцах трубы могут быть установлены законцовки, например вмотанные или устанавливаемые после снятия оболочки с оправки (конструктивная схема такой законцовки показана на фиг. 4).

По меньшей мере одна планка может быть выполнена с параллельными продольными боковыми поверхностями для обеспечения возможности смещения ее к центру оправки.

Планки могут быть выполнены с утолщением на одном торце для повышения прочности и жесткости торцев планок при упоре в плиту при съеме с вала оправки.

Для повышения надежности контакта законцовок стапеля с оболочкой трубы и/или воспроизведения необходимой геометрии последней в зоне изгиба законцовки могут быть выполнены в виде криволинейных желобов, внутренняя поверхность которых изогнута в поперечном сечении по радиусу внешней поверхности трубы.

Приложение поперечных усилий к оболочке в стапеле через тяги и/или упоры может быть обеспечено в узлах крепления последних за счет, например резьбового соединения. Но можно создание необходимых усилий обеспечить отдельным механизмом, возможно тоже резьбовым, предусмотренным в конструкции тяги.

Для повышения эффективности и универсальности стапеля, в части использования его силового каркаса, узлы крепления торцев труб и тяг и/или упоров к силовому каркасу выполнены съемными, с возможностью перестановки в различные точки силового каркаса.

Стапель по предлагаемому техническому решению является достаточно универсальным, так как за счет изменения расположения точек крепления торцев трубы и силовых тяг и/или упоров, а также изменения конфигурации законцовок можно изменять конфигурацию получаемой трубы, практически в неограниченном диапазоне.

Предлагаемый способ является универсальным в части получения криволинейных труб от самых простых с одним изгибом до труб с несколькими изгибами и произвольной пространственной конфигурацией. Труба может содержать участки постоянной кривизны, в том числе равной нулю, и участки переменной кривизны, произвольно чередующиеся по длине трубы. Прямолинейная труба, или ее прямолинейный участок, является частным случаем трубы постоянной кривизны равной нулю.

Для предложенного технического решения необходимо стандартное намоточное оборудование и прямолинейные оправки, что существенно упрощает технологический процесс изготовления криволинейных труб и позволяет повысить техническую и/или экономическую эффективность криволинейных труб при сохранении требуемых уровней надежности.

Группа изобретений поясняется описанием конкретного, но не ограничивающего его, примера реализации и прилагаемыми чертежами.

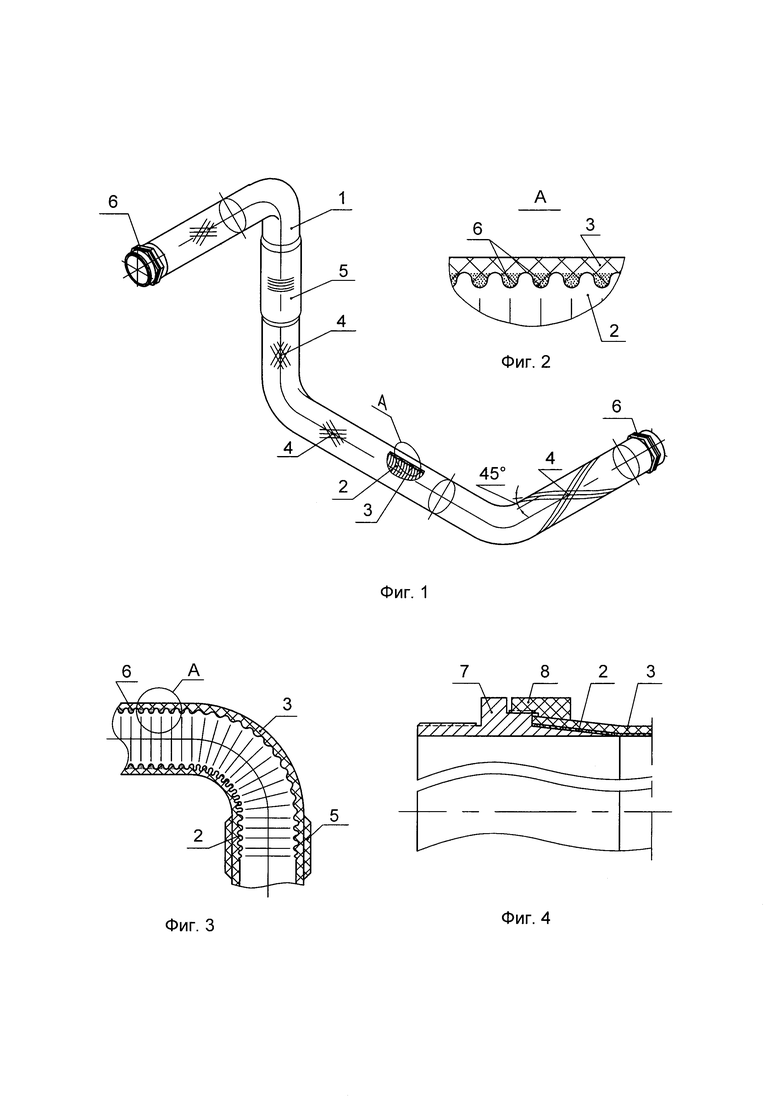

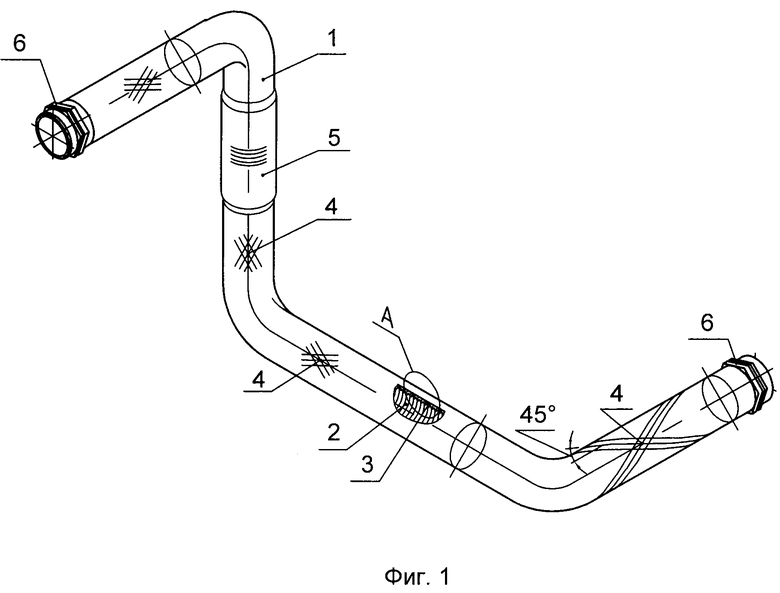

На фиг. 1 представлена получаемая заявленным способом криволинейная труба из композиционных материалов.

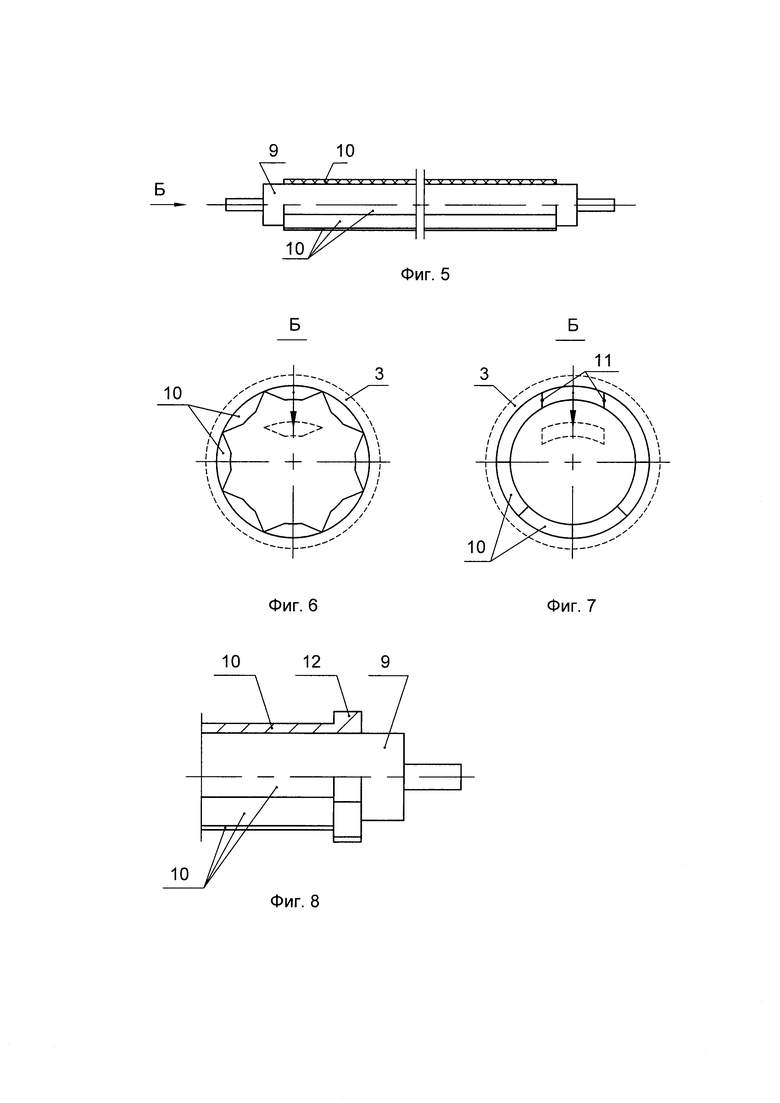

На фиг. 2 представлен вид сечения трубы с заполненными армирующим материалом гофрами герметизирующей оболочки.

На фиг. 3 представлено сечение изгиба трубы с тонкостенной гофрированной оболочкой в качестве герметизирующего слоя, с кольцевым поясом, армирующим материалом во впадинах гофр и гладкими и гофрированными участками герметизирующей оболочки.

На фиг. 4 представлена конструктивная схема законцовки, устанавливаемой на заготовку трубы после снятия ее с оправки и удаления планок.

На фиг. 5 представлена оправка, состоящая из вала и наружных планок.

На фиг. 6, 7 представлен вид с торца двух вариантов наружных планок оправки.

На фиг. 8 представлен вид торцевой части планок оправки с торцевыми утолщениями, образующими кольцевой бурт.

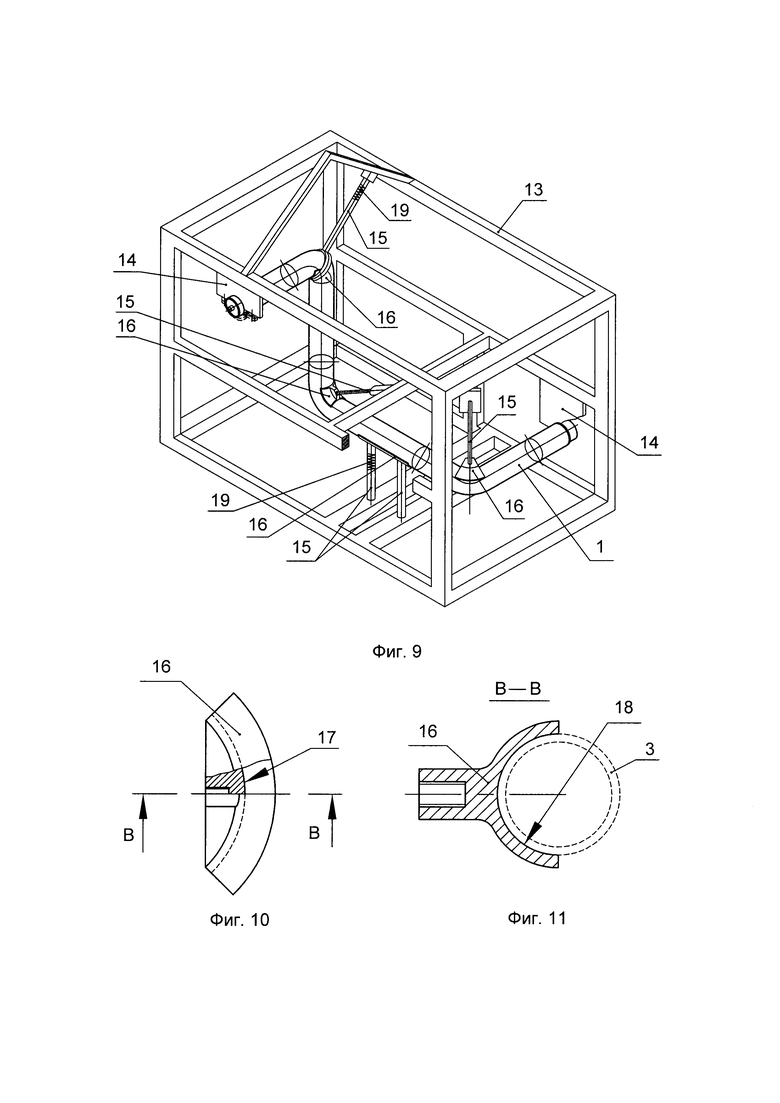

На фиг. 9 представлен стапель с расположенной в нем трубой.

На фиг. 10 представлен вид законцовки тяги и/или упора стапеля.

На фиг. 11 представлен вид поперечного сечения тяги и/или упора.

Криволинейная труба 1 из композиционных материалов, состоящая из герметизирующего слоя 2 из тонкостенной металлической гофрированной оболочки и силовой оболочки 3 из пропитанного связующим однонаправленного армирующего материала, расположенного спиральными слоями с направлением витков 4 под углом 45°. Отдельный пояс 5, сформированный намоткой армирующего материала кольцевыми витками.

Оболочка выполнена с соединительной законцовкой 6, которая устанавливается на не отвержденную оболочку. Законцовка состоит из центральной части 7 и накидной гайки 8, которой затягивают торец оболочки на коническом участке центральной части 7.

Оправка для формирования оболочки трубы, содержащая вал 9 и расположенные на нем наружные планки 10.

Наружные планки выполнены съемными с вала, плотно прилегающими друг к другу боковыми поверхностями или кромками и все вместе образующими требуемую для намотки оболочки наружную поверхность, при этом продольные боковые поверхности или кромки как минимум одной планки, или с прилегающими к ней поверхностями соседних планок, выполнены таким образом, чтобы при отсутствии вала ее можно было сместить во внутрь к оси оправки, до вывода из соприкосновения с поверхностью герметизирующего слоя и соседними планками (фиг. 6, 7).

На фигурах 6 и 7 показаны виды планок 10 с торца. На этих фигурах штрих-пунктиром показано расположение оболочки трубы 3. Смещение первой планки к центру оправки показано стрелкой и ее промежуточное положение после выведения из соприкосновения с герметизирующим слоем и соседними планками. На фиг. 7 показан вариант с параллельными боковыми поверхностями 11, по меньшей мере одной планки.

Планки на одном торце имеют утолщения 12, которые все вместе образуют кольцевой бурт.

Стапель содержит пространственный жесткий силовой каркас 13 с узлами крепления торцев трубы 14 и с набором силовых тяг и/или упоров 15, одним концом крепящихся через соответствующие узлы к силовому каркасу, а на другом конце имеющих законцовки 16 с криволинейными опорными поверхностями 17, соответствующими требуемым поверхностям изгибов трубы и позволяющими воспроизводить пространственно-ориентированное воздействие локальных и/или распределенных по поверхности сил.

Криволинейные опорные поверхности законцовок выполнены в виде криволинейных желобов, внутренняя поверхность которых изогнута в поперечном сечении 18 по радиусу внешней поверхности трубы.

Законцовки могут быть выполнены в виде одной на две и более тяг/или упоров.

Тяги и/или упоры выполнены с устройствами воспроизведения усилий 19 (показано условно), необходимых для расположения трубы в заданном положении. Такое усилие можно создавать и в узле крепления тяги на каркасе с помощью, например резьбового соединения.

Экспериментальная проверка, проводимая на серийном предприятии с использованием промышленного оборудования, подтвердила высокую эффективность предлагаемого способа получения криволинейных труб и качество, и надежность, получаемых с использованием предлагаемого способа, оправки и стапеля криволинейных труб из композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2338950C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ТРУБА С ОТВОДОМ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2008 |

|

RU2396169C2 |

| ТРУБОПРОВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2226636C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| Способ изготовления трубы из полимерных композиционных материалов | 2024 |

|

RU2831752C1 |

| СОЕДИНЕНИЕ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2154767C1 |

| ТРУБОПРОВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2069807C1 |

Группа изобретений относится к изготовлению криволинейных труб из композиционных материалов. Описаны способ изготовления криволинейной трубы из композиционных материалов, оправка для формирования оболочки трубы, стапель для осуществления способа и криволинейная труба из композиционных материалов. Способ включает укладку на оправку, состоящую из вала и расположенных на нем наружных планок, герметизирующего слоя. Затем наматывают спиральные слои пропитанного связующим однонаправленного армирующего материала силовой оболочки трубы. Наружные планки оправки выполнены съемными с вала с плотно прилегающими друг к другу боковыми поверхностями или кромками с образованием наружной поверхности под намотку. После намотки силовой оболочки наружные планки, все вместе как единое целое, с расположенной на них оболочкой, снимают с вала оправки, из оболочки извлекают поочередно планки, заглушают торцы оболочки, в ней создают избыточное внутреннее давление, торцы оболочки заневоливают в узлах крепления стапеля, а силовыми тягами и/или упорами оболочку фиксируют и отправляют на термообработку. Техническим результатом является повышение надежности, технологичности и эксплуатационных качеств криволинейных труб. 4 н. и 12 з.п. ф-лы, 11 ил.

1. Способ изготовления криволинейной трубы из композиционных материалов, по которому на оправку, состоящую из вала и расположенных на нем наружных планок, укладывают герметизирующий слой из эластичного резиноподобного материала или тонкостенной металлической гофрированной оболочки, наматывают спиральные слои пропитанного связующим однонаправленного армирующего материала силовой оболочки трубы и термообрабатывают, отличающийся тем, что наружные планки оправки выполняют съемными с вала, с плотно прилегающими друг к другу боковыми поверхностями или кромками с образованием наружной поверхности под намотку, после намотки силовой оболочки наружные планки, все вместе как единое целое, с расположенной на них оболочкой, снимают с вала оправки, из оболочки извлекают поочередно планки, заглушают торцы оболочки, в ней создают избыточное внутреннее давление до раздутия оболочки в цилиндрическую форму, торцы оболочки заневоливают в узлах крепления стапеля, а силовыми тягами и/или упорами оболочку фиксируют в необходимой пространственно-ориентированной конфигурации с участками постоянной и/или изменяющейся кривизны оси и отправляют на термообработку.

2. Способ по п. 1, отличающийся тем, что армирующий материал в спиральных слоях располагают под углом 45° к образующей оболочке трубы.

3. Способ по п. 1, отличающийся тем, что армирующий материал дополнительно наматывают кольцевыми витками в виде отдельных поясов.

4. Способ по п. 1, отличающийся тем, что армирующий материал наматывают во впадины гофр металлического герметизирующего слоя на всю их глубину.

5. Способ по п. 1, отличающийся тем, что планки на валу оправки по торцам закрепляют хомутами.

6. Способ по п. 1, отличающийся тем, что после извлечения планок из оболочки трубы на ее торцы устанавливают соединительные законцовки.

7. Способ по п. 1, отличающийся тем, что перед намоткой оболочки трубы на оправку устанавливают соединительные законцовки, которые заматывают торцевыми частями оболочки.

8. Оправка для формирования оболочки трубы для осуществления способа по п. 1, содержащая вал и расположенные на нем наружные планки, отличающаяся тем, что наружные планки выполнены съемными с вала, плотно прилегающими друг к другу боковыми поверхностями или кромками и все вместе образующими требуемую для намотки оболочки наружную поверхность, при этом продольные боковые поверхности или кромки как минимум одной планки выполнены таким образом, чтобы при отсутствии вала ее можно было сместить внутрь к оси оправки, до вывода из соприкосновения с поверхностью герметизирующего слоя и соседними планками.

9. Оправка по п. 8, отличающаяся тем, что по меньшей мере одна планка выполнена с параллельными продольными боковыми поверхностями.

10. Оправка по п. 8, отличающаяся тем, что планки на одном торце имеют утолщения, которые все вместе образуют кольцевой бурт.

11. Оправка по п. 8, отличающаяся тем, что планки выполнены из полимерного композиционного материала.

12. Стапель для осуществления способа по одному из пп. 1-7, характеризующийся тем, что выполнен в виде пространственного жесткого силового каркаса с узлами крепления торцов трубы и с набором силовых тяг и/или упоров, одним концом крепящихся через соответствующие узлы к силовому каркасу, а на другом конце имеющих законцовки с криволинейными опорными поверхностями, соответствующими требуемым поверхностям изгибов трубы и позволяющими воспроизводить пространственно-ориентированное воздействие локальных и/или распределенных по поверхности сил.

13. Стапель по п. 12, отличающийся тем, что криволинейные опорные поверхности законцовок выполнены в виде криволинейных желобов, внутренняя поверхность которых изогнута в поперечном сечении по радиусу внешней поверхности трубы.

14. Стапель по п. 12, отличающийся тем, что тяги и/или упоры выполнены с устройствами воспроизведения усилий.

15. Стапель по п. 12, отличающийся тем, что узлы крепления торцов труб и тяг и/или упоров к силовому каркасу выполнены съемными, с возможностью перестановки в различные точки силового каркаса.

16. Криволинейная труба из композиционных материалов, содержащая внутренний герметизирующий слой из эластичного резиноподобного материала или тонкостенной металлической гофрированной оболочки и силовую оболочку из композиционных материалов, отличающаяся тем, что она выполнена способом по одному из пп. 1-7 цельнонамотанной с расположенными в разных плоскостях как минимум двумя изгибами.

| Разборная оправка | 1960 |

|

SU575224A1 |

| Разборная оправка для изготовления крупногабаритных оболочек из композиционных материалов с профилированной внутренней полостью | 2016 |

|

RU2629081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ТРУБА С ОТВОДОМ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2008 |

|

RU2396169C2 |

| РАЗБОРНАЯ ОПРАВКА ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2015 |

|

RU2593447C1 |

| Сборная оправка для прессования серебренных изнутри труб | 1959 |

|

SU131734A1 |

| ПОЛУЧЕННЫЙ ПУТЕМ ОБЕРТЫВАНИЯ ОБЪЕКТ, ОПРАВКА ДЛЯ НЕГО И СПОСОБ | 2016 |

|

RU2707226C2 |

| JP S56109724 A, 31.08.1981 | |||

| JP 3033436 B2, 17.04.2000. | |||

Авторы

Даты

2023-11-21—Публикация

2022-04-22—Подача