Изобретение относится к ниобию и его оксидам, более точно к оксидам ниобия и способу по меньшей мере частичного восстановления оксида ниобия и, дополнительно, к оксиду ниобия с пониженным содержанием кислорода.

В соответствии с описанными и реализованными целями данное изобретение относится к способу по меньшей мере частичного восстановления оксида ниобия, который предусматривает термообработку оксида ниобия в присутствии газопоглощающего материала и в атмосфере, которая позволяет осуществлять перенос атомов кислорода из исходного оксида ниобия в газопоглощающий материал в течение времени и при температуре, достаточных для получения оксида ниобия с пониженным содержанием кислорода.

Данное изобретение относится также к оксидам ниобия с пониженным содержанием кислорода, которые имеют атомное соотношение ниобия и кислорода 1 : менее 1,5 и удельную площадь поверхности от 0,5 до примерно 10,0 м2/г. Такие оксиды обладают преимущественными свойствами в случае изготовления из них анодов электролитических конденсаторов.

Соответственно, данное изобретение относится также к конденсаторам, содержащим оксиды ниобия с пониженным содержанием кислорода согласно изобретению. Такие конденсаторы могут иметь емкость примерно 200000 мкФ·В/г или более. Кроме того, электролитические конденсаторы с анодами, изготовленными из оксидов ниобия с пониженным содержанием кислорода данного изобретения, могут иметь низкую утечку по постоянному току. Например, такой конденсатор может иметь утечку по постоянному току от примерно 5,0 нА/мкФ·В до примерно 0,5 нА/мкФ·В.

Данное изобретение относится также к способу изготовления анода конденсатора, который включает изготовление таблетки оксида ниобия и термообработку таблетки в присутствии газопоглощающего материала и в атмосфере, которая позволяет переносить атомы кислорода из оксида ниобия в газопоглощающий материал в течение времени и при температуре, достаточных для образования электродного элемента, содержащего таблетку, включающую оксид ниобия с пониженным содержанием кислорода, и анодирование указанного электродного элемента.

Вышеприведенное краткое изложение сущности изобретения и последующее подробное описание предназначены для разъяснения предмета данного изобретения, охарактеризованного в формуле изобретения.

В частности, газопоглощающий материал может быть гомогенизирован с оксидом ниобия перед стадией термообработки или в процессе стадии термообработки.

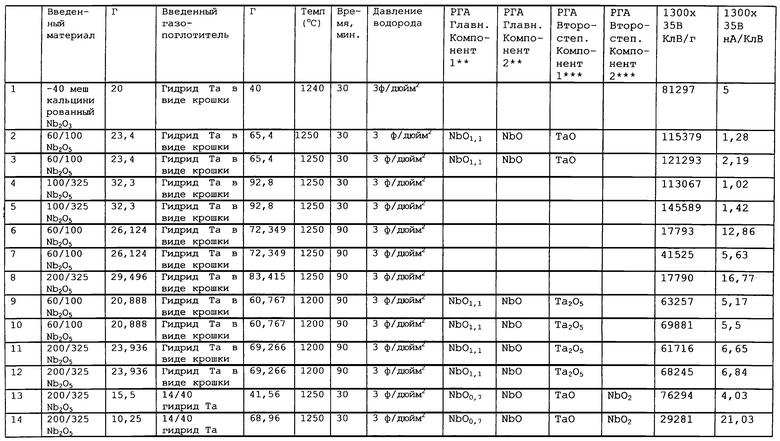

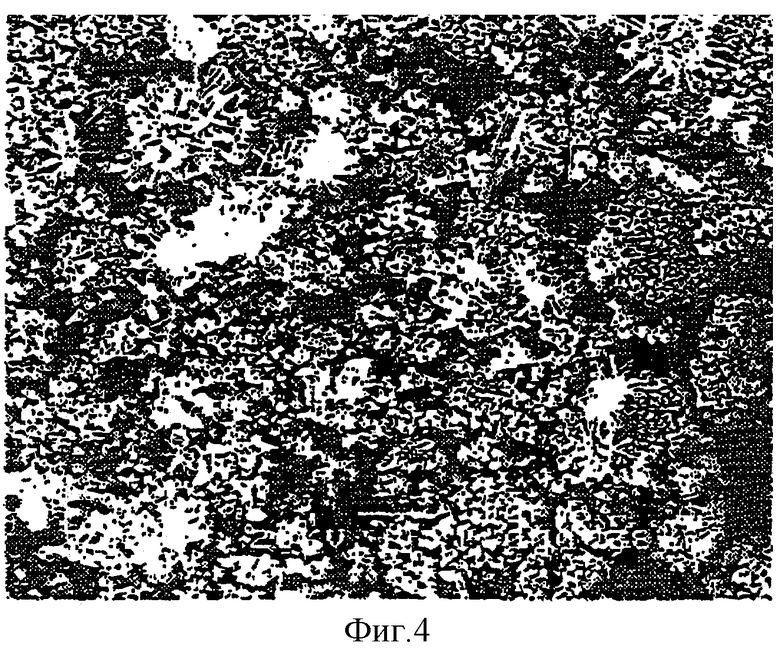

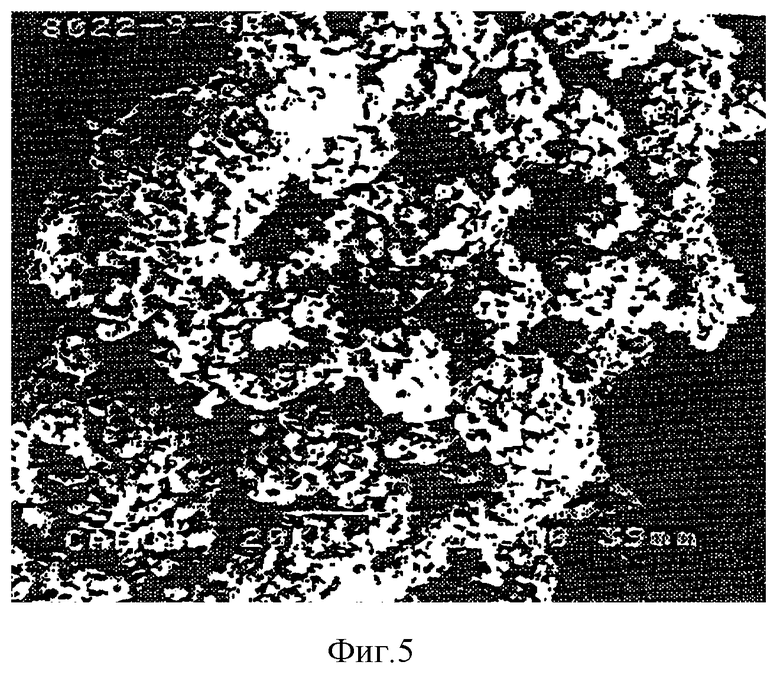

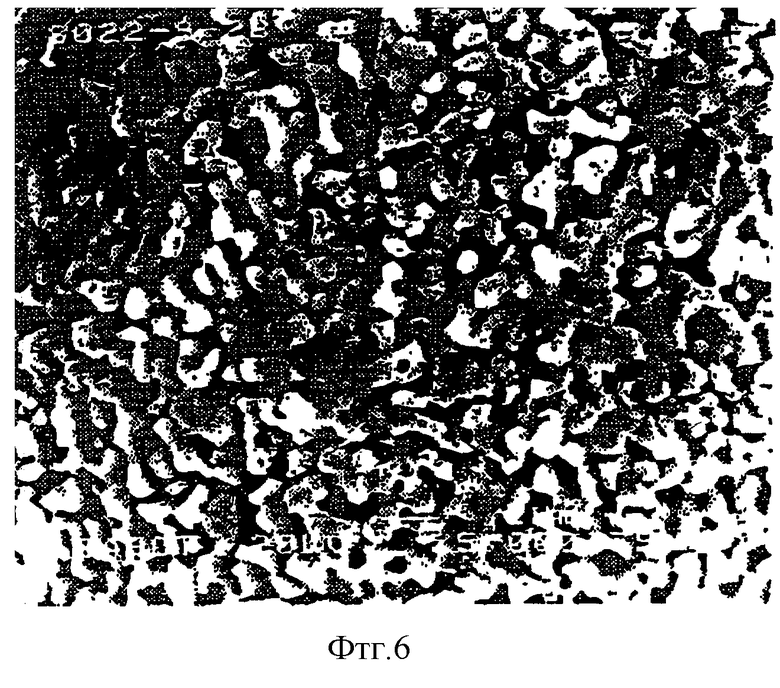

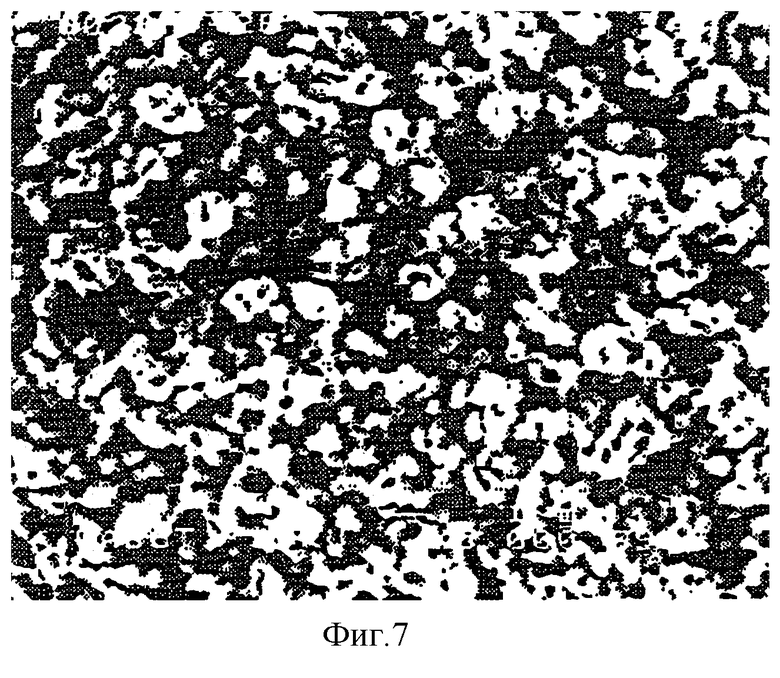

Ниже изобретение поясняется более подробно с помощью чертежей, где на фиг.1-11 представлены фотоснимки различных оксидов ниобия согласно изобретению с пониженным содержанием кислорода, полученные на электронном сканирующем микроскопе с различным увеличением.

В соответствии с вышеизложенным изобретение относится к способам по меньшей мере частичного восстановления оксида ниобия. Обычно способ включает стадии термообработки оксида ниобия в присутствии газопоглощающего материала в атмосфере, которая позволяет переносить атомы кислорода из оксида ниобия в газопоглощающий материал в течение достаточного периода времени и при температуре, достаточной для получения оксида ниобия с пониженным содержанием кислорода.

Для целей данного изобретения исходный оксид ниобия может представлять собой по меньшей мере один оксид ниобия и/или его сплавы. Конкретным примером исходного оксида ниобия является Nb2O5.

Оксид ниобия, используемый в данном изобретении, может иметь любую форму или размер. Предпочтительно оксид ниобия находится в форме порошка или множества частиц. Примеры типов порошка, который может использоваться в данном изобретении, включают, но без ограничения приведенным перечнем, хлопьевидный, порошок из остроугольных частиц, гранулированный и их смеси или разновидности. Предпочтительно оксид ниобия находится в форме порошка, который приводит к более эффективному получению оксида ниобия с пониженным содержанием кислорода.

Примеры таких предпочтительных порошков оксида ниобия включают порошки с размером частиц от примерно 60/100 меш до примерно 100/325 меш и от примерно 60/100 меш до примерно 200/325 меш. Другим интервалом размеров частиц является интервал значений от -40 меш до примерно -325 меш. Другими словами, предпочтительные порошки оксида ниобия имеют размеры частиц от примерно 150/250 до примерно 45/150 микрон (м-6) и от примерно 150/250 до примерно 45/75 микрон (м-6). Еще одним предпочтительным интервалом размеров является интервал от примерно 355 микрон до примерно 45 микрон (м-6).

Газопоглощающий материал для целей данного изобретения представляет собой любой материал, способный восстанавливать конкретный исходный оксид ниобия до оксида ниобия с пониженным содержанием кислорода. Предпочтительно газопоглощающий материал включает тантал, ниобий или оба эти металла. Другие примеры включают, но без ограничения, магний и т.п. Может использоваться любой газопоглощающий материал, который обладает большим сродством к кислороду, чем оксид ниобия. Более предпочтительно газопоглощающий материал представляет собой ниобий. Ниобиевый газопоглощающий материал для целей данного изобретения представляет собой любой материал, содержащий металлический ниобий, который может удалять кислород из оксида ниобия или по меньшей мере частично снижать содержание кислорода в оксиде ниобия. Таким образом, ниобиевый газопоглощающий материал может представлять собой сплав или материал, содержащий смеси металлического ниобия с другими ингредиентами. Предпочтительно ниобиевый газопоглощающий материал является главным образом, но не исключительно, металлическим ниобием. Чистота ниобиевого газопоглощающего материала не важна, но предпочтительно газопоглощающий материал включает ниобий высокой чистоты во избежание введения других примесей в процессе термообработки. Соответственно, металлический ниобий в ниобиевом газопоглощающем материале предпочтительно имеет чистоту по меньшей мере около 98% и более предпочтительно по меньшей мере около 99%. Содержание кислорода в ниобиевом газопоглощающем материале может быть любым. Предпочтительно примеси, которые влияют на утечку по постоянному току, такие как железо, никель, хром и углерод, составляют менее 100 млн-1. Наиболее предпочтительно газопоглощающий материал представляет собой хлопьевидный металлический ниобий, предпочтительно имеющий высокую емкость, например выше примерно 75000 мкФ·В/г, и более предпочтительно примерно 100000 мкФ·В/г или выше, чем примерно, 200000 мкФ·В/г. Газопоглощающий материал также предпочтительно имеет высокую площадь поверхности, такую как BET от примерно 5 до примерно 30 м2/г, более предпочтительно от примерно 20 до примерно 30 м2/г.

Газопоглощающий материал может иметь любую форму или размер. Например, танталовый газопоглощающий материал может иметь форму тарелки, которая содержит оксид ниобия, подлежащий восстановлению, или может иметь размер частицы или представлять собой порошок. Предпочтительно газопоглощающие материалы используются в форме порошка для того, чтобы иметь наиболее эффективную площадь поверхности для восстановления оксида ниобия. Таким образом, газопоглощающий материал может быть хлопьевидным, в виде остроугольных частиц, гранулированным или представлять смеси или видоизменения этих форм, например в виде крупной крошки, в частности крошки размером 14/40 меш, которая может легко отделяться от порошкообразного продукта с помощью просеивания.

Аналогично газопоглощающий материал может представлять собой тантал и т.п. и может иметь такие же предпочтительные параметры и/или свойства, которые описаны выше для ниобиевого газопоглощающего материала. Другие газопоглощающие материалы могут использоваться отдельно или в сочетании с танталовым или ниобиевым газопоглощающими материалами. Другие материалы могут составлять часть газопоглощающего материала.

Газопоглощающий материал может удаляться после применения или может оставаться на прежнем месте. Предпочтительно, если газопоглощающий материал остается с оксидами ниобия с пониженным содержанием кислорода, то предпочтительно газопоглощающий материал представляет собой ниобий, предпочтительно имеющий форму и размер частиц, аналогичные форме и размеру частиц исходного оксида ниобия. Кроме того, предпочтительно используется газопоглощающий материал высокой чистоты, с высокой площадью поверхности и высокой пористостью (например, материал сорта, используемого для изготовления конденсаторов), поскольку такой материал будет приобретать оксидное состояние, аналогичное или подобное состоянию оксида ниобия с пониженным содержанием кислорода, и, следовательно, способ будет приводить к 100% выходу оксида ниобия с пониженным содержанием кислорода. Следовательно, газопоглощающий материал может действовать как газопоглощающий материал, а при сохранении его он может становиться частью оксида ниобия с пониженным содержанием кислорода.

Обычно достаточное количество газопоглощающего материала присутствует для по меньшей мере частичного восстановления оксида ниобия, подлежащего термообработке. Кроме того, количество газопоглощающего материала зависит от степени целенаправленного восстановления оксида ниобия. Например, если желательно легкое восстановление оксида ниобия, то газопоглощающий материал будет присутствовать в стехиометрическом количестве. Аналогично, если оксид ниобия необходимо восстановить преимущественно присутствующим кислородом, то газопоглощающий материал присутствует в от 2-х до 5-кратном стехиометрическом количестве. Обычно количество присутствующего газопоглощающего материала (например, исходя из того, что танталовый газопоглощающий материал представляет собой 100% тантал) может определяться на основании соотношения газопоглощающий материал : оксид ниобия от примерно 2:1 до примерно 10:1. Газопоглощающий материал предпочтительно является смесью или смешивается с исходным оксидом ниобия в атмосфере, которая позволяет переносить атомы кислорода из оксида ниобия в газопоглощающий материал (например, в атмосфере водорода), и предпочтительно при температуре от примерно 1100°С до 1500°С.

Кроме того, количество газопоглощающего материала также может зависеть от типа оксида ниобия, подлежащего восстановлению. Например, когда оксид ниобия, подлежащий восстановлению, представляет собой Nb2O5, количество газопоглощающего материала предпочтительно составляет 5:1. Когда исходным оксидом вентильного металла является Nb2O5, то стехиометрическое количество газопоглощающего материала, предпочтительно хлопьевидного металлического ниобия, используемое для получения оксида, предпочтительно составляет 0,89 части металла к 1 части оксида.

Термообработка, которой подвергается исходный оксид ниобия, может проводиться в любом устройстве для термообработки или в печи, обычно используемых для термообработки металлов, таких как ниобий и тантал. Термообработка оксида ниобия в присутствии газопоглощающего материала проводится при температуре и в течение периода времени, достаточных для получения оксида ниобия металла с пониженным содержанием кислорода. Температура и время термообработки могут зависеть от различных факторов, таких как степень восстановления оксида ниобия, количество газопоглощающего материала, типа газопоглощающего материала, а также типа исходного оксида ниобия. Обычно термообработка проводится при температуре от менее или примерно 800°С до примерно 1900°С, более предпочтительно от примерно 1000°С до примерно 1400°С и наиболее предпочтительно от примерно 1100°С до примерно 1250°С. Более точно, температуры термообработки должны находиться в интервале от примерно 1000°С до примерно 1300°С, более предпочтительно от примерно 1100°С до примерно 1250°С, и время термообработки составляет от примерно 5 минут до примерно 100 минут, более предпочтительно от примерно 30 минут до примерно 60 минут. Общепринятая практика испытания в применении к данному изобретению позволит специалисту в данной области легко регулировать время и температуры термообработки для того, чтобы получить соответствующее или нужное восстановление оксида ниобия.

Термообработка проводится в атмосфере, которая позволяет переносить атомы кислорода из оксида ниобия в газопоглощающий материал. Термообработка предпочтительно проводится в атмосфере, содержащей водород, или предпочтительно представляющей собой только водород. Вместе с водородом могут также присутствовать и другие газы, такие как инертные газы, если эти другие газы не взаимодействуют с водородом. Предпочтительно атмосфера водорода присутствует в течение термообработки с давлением от примерно 1,333 кПа до примерно 266,644 кПа, более предпочтительно от примерно 13,332 кПа до примерно 133,322 кПа, наиболее предпочтительно от примерно 13,332 кПа до примерно 123,989 кПа. Могут применяться смеси Н2 и инертного газа, такого как Аr. Кроме того, может использоваться Н2 в N2 для эффективного контроля содержания N2 в оксиде ниобия.

При проведении термообработки в течение всего процесса термообработки может использоваться постоянная температура термообработки или могут использоваться изменения в температуре или температурные стадии. Например, водород может сначала вводиться при температуре 1000°С с последующим повышением до 1250°С в течение 30 минут, последующим снижением температуры до 1000°С и сохранением этой температуры до удаления газообразного Н2. После удаления Н2 или другой атмосферы температура печи может быть снижена. Видоизменения этих стадий могут использоваться для удовлетворения любым требованиям промышленного получения. Оксиды ниобия с пониженным содержанием кислорода могут последовательно измельчаться, например дроблением. Оксиды ниобия с пониженным содержанием кислорода могут подвергаться агломерации или дроблению или обрабатываться любым другим способом, которым могут обрабатываться вентильные металлы.

Оксиды ниобия с пониженным содержанием кислорода могут также содержать некоторое количество азота, например, от примерно 100 млн-1 до примерно 30000 млн-1 N2.

Оксид ниобия с пониженным содержанием кислорода представляет собой любой оксид ниобия, который содержит меньшее по сравнению с исходным оксидом ниобия количество кислорода. Типичные восстановленные оксиды ниобия включают NbO, NbO0,7, NbO1,1, NbO2 или любое их сочетание с присутствием или без других оксидов. Обычно восстановленный оксид ниобия согласно изобретению имеет атомное соотношение металла и кислорода, равное примерно 1 : менее 2,5, предпочтительно 1:2, более предпочтительно 1:1,1, 1:1 или 1:0,7. Другими словами, восстановленный оксид металла предпочтительно имеет формулу NbxOy, где Nb представляет собой ниобий, х равен 2 или менее и у равен менее 2,5 х. Более предпочтительно, х равен 1 и у принимает значения меньше 2, такие как 1,1, 1,0, 0,7 и т.п.

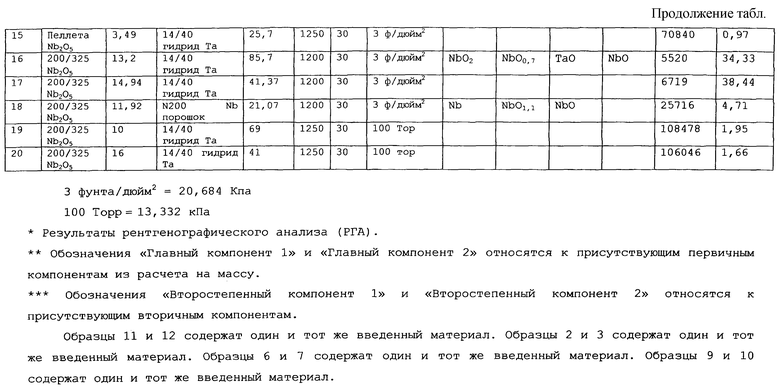

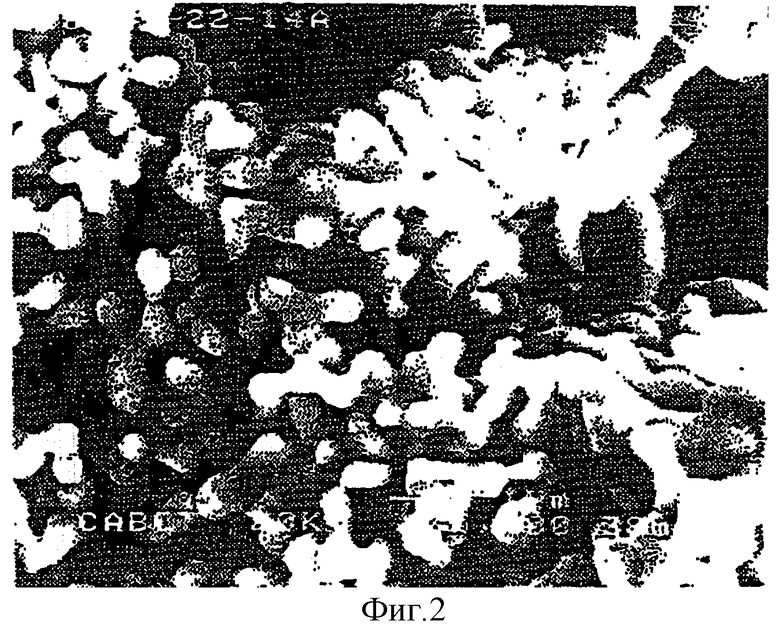

Исходные оксиды ниобия могут быть получены посредством кальцинирования при 1000°С до полного удаления всех летучих компонентов. Оксиды могут сортироваться посредством просеивания. Предварительная термообработка оксидов может использоваться для создания контролируемой пористости в частицах оксида. Восстановленные оксиды ниобия данного изобретения предпочтительно также имеют микропористую поверхность и предпочтительно имеют губчатую структуру, при которой большая часть частиц предпочтительно имеют размер примерно 1 микрон (10-6 м) или менее. Фотоснимки, полученные на сканирующем электронном микроскопе, дополнительно представляют тип предпочтительного восстановленного оксида данного изобретения. Как видно из этих микрофотоснимков, восстановленные оксиды ниобия согласно изобретению могут иметь высокую удельную поверхность и пористую структуру с приблизительно 50% пористостью. Кроме того, восстановленные оксиды ниобия данного изобретения могут характеризоваться как имеющие предпочтительную удельную поверхность от приблизительно 0,5 до примерно 10,0 м2/г, более предпочтительно от примерно 0,5 до примерно 2,0 м2/г, еще более предпочтительно от примерно 1,0 до примерно 1,5 м2/г. Предпочтительная кажущаяся плотность порошка оксидов ниобия составляет менее примерно 2,0 г/см3, более предпочтительно менее 1,5 г/см3 и еще более предпочтительно от примерно 0,5 до примерно 1,5 г/см3. Порошок оксидов ниобия может иметь плотность по Скоту от примерно 0,31 г/см3 до примерно 2,13 г/см3.

Данное изобретение позволяет получать свойства, если не лучшие, то аналогичные свойствам ниобия, и использовать меньшее количество ниобия в изделии, поскольку образуется и используется оксид ниобия с пониженным содержанием кислорода. Следовательно, данное изобретение позволяет снижать количество ниобия в изделиях, таких как аноды конденсаторов, поэтому большее количество анодов или других изделий может быть изготовлено с использованием этого же количества ниобия.

Различные оксиды ниобия согласно изобретению с пониженным содержанием кислорода могут дополнительно характеризоваться электрическими свойствами после получения анода конденсатора с использованием оксидов ниобия с пониженным содержанием кислорода согласно изобретению. Обычно оксиды ниобия с пониженным содержанием кислорода согласно изобретению могут тестироваться для определения электрических свойств путем прессования порошков оксида ниобия с пониженным содержанием кислорода в анод, агломерацией прессованного порошка при подходящих температурах и последующим анодированием анода для получения анода электролитического конденсатора, который затем может подвергаться испытанию для оценки его электрических свойств.

Соответственно, другая форма выполнения данного изобретения относится к анодам конденсаторов, сформованным из оксидов ниобия с пониженным содержанием кислорода данного изобретения. Аноды могут изготавливаться из восстановленных оксидов порошкообразной формы способом, аналогичном используемому для получения металлических анодов, то есть прессованием пористых таблеток с залитыми контактными проволоками или другими соединениями с последующим необязательным агломерированием и анодированием. Контактный соединитель может вставляться или присоединяться в любое время перед анодированием. Аноды, изготовленные из некоторых оксидов ниобия с пониженным содержанием кислорода согласно изобретению, могут иметь емкость от примерно 1000 мкФ·В/г, или ниже до примерно 300000 мкФ·В/г, или выше, и другими интервалами значений емкости могут служить области от примерно 20000 мкФ·В/г или ниже до примерно 300000 мкФ·В/г или выше или от примерно 62000 мкФ·В/г до примерно 200000 мкФ·В/г, предпочтительно от примерно 60000 до 150000 мкФ·В/г. При изготовлении анодов конденсаторов согласно изобретению может использоваться такая температура агломерации, которая позволит получать анод конденсатора, обладающий нужными свойствами. Температура агломерации будет определяться исходя из используемого оксида ниобия с пониженным содержанием кислорода. Предпочтительно температура агломерации находится в интервале от примерно 1200°С до примерно 1750°С, более предпочтительно от примерно 1200°С до примерно 1400°С, и наиболее предпочтительно от примерно 1250°С до примерно 1350°С когда оксид ниобия с пониженным содержанием кислорода представляет собой оксид ниобия с пониженным содержанием кислорода.

Аноды, сформованные из оксидов вентильных металлов согласно изобретению, предпочтительно получают при напряжении примерно 35 вольт, предпочтительно от примерно 6 вольт до примерно 70 вольт. Когда используется оксид ниобия с пониженным содержанием кислорода, предпочтительно напряжения формования составляют от примерно 6 до примерно 50 вольт, более предпочтительно от примерно 10 до примерно 40 вольт. Могут применяться и другие высокие напряжения формования. Аноды из восстановленных оксидов ниобия могут быть получены посредством изготовления таблеток Nb2O5 с контактной проволокой с последующей агломерацией в атмосфере Н2 или другой подходящей атмосфере в непосредственной близости от газопоглотительного материала и порошкообразных оксидов. В этой форме выполнения получаемое анодное изделие может быть получено непосредственно, например формованием оксида вентильного металла с пониженным содержанием кислорода и анода одновременно. Аноды, изготовленные из оксидов ниобия с пониженным содержанием кислорода согласно изобретению, предпочтительно имеют утечку по постоянному току менее примерно 5,0 нА/мкФ·В. Согласно изобретению аноды, изготовленные из некоторых оксидов ниобия с пониженным содержанием кислорода, имеют утечку по постоянному току от примерно 5,0 нА/мкФ·В до примерно 0,50 нА/мкФ·В.

Данное изобретение также относится к конденсатору, содержащему на поверхности пленку оксида ниобия. Предпочтительно пленка представляет собой пленку пентоксида ниобия. Устройства для нанесения металлического порошка на аноды конденсаторов известны специалистам, а способы нанесения описаны в патентах США №№4805074, 5412533, 5211741 и 5245514 и Европейских заявках №№0634762 А1 и 0634761, которые упоминаются в описании в качестве уровня техники.

Конденсаторы согласно изобретению могут использоваться для различных целей, например, в автомобильной электронике, сотовых телефонах, компьютерах (мониторы, материнские платы и т.п.), в бытовой электронике, включая телевизоры, катодно-лучевые трубки, принтеры/копировальные аппараты, источники питания, модемы, компьютерные ноутбуки, дисковые драйверы и т.п.

Ниже изобретение поясняется с помощью следующих примеров, которые иллюстрируют также применение данного изобретения.

СПОСОБЫ ИСПЫТАНИЯ

Изготовление анода

Размер - диаметр 5,0 мм

3,5 Dp

масса порошка = 341 мг

Анодная агломерация:

1300°С - 10 минут

1450°С - 10 минут

1600°С - 10 минут

1750°С - 10 минут

Сверхтонкое анодирование при 30 В:

Сверхтонкое анодирование при 30 В@60°С/0,1% Н3РO4 электролит

Постоянный ток 20 мА/г

Утечка по постоянному току/Емкость - ESR испытание

Оценка утечки по постоянному току---

70% сверхтонкое анодирование (21 VDC) напряжение опыта

Время зарядки 60 секунд

10% Н3РO4 @ 21°С

Емкость - DF испытание:

18% H2SO4 @ 21°С

120 Гц

Сверхтонкое реформ-анодирование при 50 В

Сверхтонкое анодирование при 50 В@60°С/О,1% Н3РO4 электролит

Постоянный ток 20 мА/г

Утечка по постоянному току/Емкость - ESR испытание:

Оценка утечки по постоянному току---

70% сверхтонкое (35 VDC) напряжение опыта

время зарядки - 60 секунд

10% Н3РO4 @ 21°С

Емкость - DF испытание:

18% H2SO4 @ 21°С

120 Гц

Сверхтонкое реформ-анодирование при 75 В:

Сверхтонкое анодирование при 75 В@60°С/О,1% H3РO4 электролит

Постоянный ток 20 мА/г

Утечка по постоянному току/емкость - ESR оценка

Оценка утечки по постояному току---

70% Ef (52,5 VDC) напряжение опыта

время зарядки - 60 секунд

10% Н3РO4 @ 21°С

Емкость - DF определение

18% H2SO4 @ 21°С

120 Гц

Определение плотности по Скотту содержания кислорода, содержания фосфора, BET-анализ проводят в соответствии с методиками, описанными в патентах США №№5011742; 4960471 и 4964906, упоминающихся в описании в качестве уровня техники.

ПРИМЕРЫ

ПРИМЕР 1

Гидрид Та в виде крошки +10 меш (99,2 г) с содержанием кислорода примерно 50 млн-1 смешивают с 22 граммами Nb2O5 и помещают на тарелки из Та. Тарелки помещают в вакуумную печь термообработки и нагревают до 1000°С. Газообразный Н2 подают в печь до получения давления 20,684 кПа. Температуру поднимают до 1240°С и выдерживают в течение 30 минут. Температуру снижают до 1050°С и выдерживают в течение 6 минут до тех пор, пока весь Н2 не будет выведен из печи. При сохранении температуры в печи на уровне 1050°С, из печи откачивают аргон до тех пор, пока давление не достигнет 0,067 Па. В этих условиях аргон снова подают в камеру до получения давления 700 мм (93,325 кПа) и печь охлаждают до 60°С.

Перед удалением из печи материал пассивируют посредством нескольких циклических экспозиций в постепенно нарастающих парциальных давлениях кислорода следующим образом: печь заполняют аргоном до давления 700 мм (93,325 кПа) и затем воздухом до одной атмосферы (101,325 кПа). Спустя 4 минуты из камеры откачивают газ до 1,33322 Па. Камеру снова наполняют аргоном до 600 мм (79,933 кПа), затем воздухом до одной атмосферы (101,325 кПа) и выдерживают в этих условиях в течение 4 минут. Из камеры откачивают газ до 1,33322 Па. Затем камеру наполняют аргоном до 400 мм (53,329 кПа) и воздухом одной атмосферы (101,325 кПа). Спустя 4 минуты из камеры откачивают газ до 1,33322 Па. Камеру наполняют аргоном до 200 мм (26,6644 кПа), затем воздухом до одной атмосферы (101,325 кПа) и выдерживают в течение 4 минут. Из камеры откачивают газ до 1,33322 Па. Камеру заполняют воздухом до одной атмосферы (101,325 кПа) и выдерживают в течение 4 минут. Из камеры удаляют газ до 1,33322 Па. Камеру заполняют аргоном до одной атмосферы (101,325 кПа) и открывают для отбора образца.

Порошкообразный продукт отделяют от танталового газопоглотителя в виде крошки посредством просеивания через сито 40 меш. Продукт подвергают испытанию и получают следующие результаты.

Емкость (мкФ·В/г) таблеток, агломерированных при 1300°С х 10 минут и сформованных при 35 вольт, = 81,297

Утечка по постоянному току (нА/мкФ·В) = 5,0

плотность агломерированных таблеток = 2,7 г/см3

Scott плотность = 0,9 г/дюйм3 (0,055 г/см3)

Химический анализ (ррm):

С=70

Н2=56

Ti=25 Fe=25

Mn=10 Si=25

Sn=5 Ni=5

Cr=10 Al=5

Мо=25 Мg=5

Сu=50 В=2

Pb=2

Прочие < пределов аналитического определения

Пример 2

Образцы с 1 по 20 являются образцами следующих стадий, которые аналогичны описанной выше с порошкообразным Nb2O5, как показано в Таблице. Для большинства примеров размеры частиц исходного вводимого материала в таблице выражены в меш, например 60/100 означает, что размеры частиц меньше 60 меш, но больше 100 меш. Аналогично размер сита для некоторых из танталовых газопоглотителей приведен в виде 14/40. Газопоглотители, обозначенные как “гидрид Та в виде крошки”, имеют размер +40 меш без верхнего предела размера частиц.

Для образца 18 в качестве газопоглотителя используется Nb (коммерчески доступный N2000 хлопьевидный Nb в виде порошка от СРМ). Газопоглощающий материал для образца 18 представляет собой Nb - мелкозернистый порошок, который не отделяется от конечного продукта. Рентгенографическое исследование показывает, что некоторое количество газопоглощающего материала остается в виде Nb, но большая часть в результате проведенного процесса с использованием в качестве исходного оксида ниобия Nb2O5 превращается в NbO1,1 и NbO.

Образец 15 представляет собой таблетку Nb2O5, спрессованную до плотности, близкой к плотности твердого материала, и взаимодействуют с Н2 в непосредственной близости от Та газопоглощающего материала. В результате процесса твердая таблетка оксида превращается в субоксид NbO в виде пористого сердечника. Этот сердечник подвергают агломерации с листом металлического ниобия для получения анодного контактного соединения и анодируют при 35 вольтах, используя методики электрического формования, аналогичные методикам, применяемым для порошковых стержневых таблеток. Этот образец показывает уникальную способность данного процесса создавать в одну стадию готовый к анодированию сердечник из исходного Nb2O5.

Из таблицы видно, что аноды, изготовленные прессованием и агломерированием порошков/таблеток данного изобретения обладают высокой емкостью и низкой утечкой по постоянному току. Приводятся микрофотоснимки различных образцов. Эти снимки показывают пористую структуру оксида ниобия с пониженным содержанием кислорода согласно изобретению. В частности, на фиг.1 представлен фотоснимок внешней поверхности таблетки с увеличением в 5000 раз (образец 15). Фиг.2 представляет собой фотоснимок внутренней части этой же таблетки с увеличением в 5000 раз. Фиг.3 и 4 представляют собой фотоснимки внешней поверхности этой же таблетки с увеличением в 1000 раз. Фиг.5 представляет собой фотоснимок 11 образца с увеличением в 2000 раз, и фиг.6 и 7 представляют собой фотоснимки образца 4 с увеличением в 5000 раз. Фиг.8 представляет собой фотоснимок образца 3 с увеличением в 2000 раз, и фиг.9 - фотоснимок образца 6 с увеличением в 2000 раз. И наконец, фиг.10 представляет собой фотоснимок образца 6 с увеличением в 3000 раз, и фиг.11 - фотоснимок образца 9 с увеличением в 2000 раз.

Другие формы выполнения данного изобретения будут понятны квалифицированному специалисту из рассмотрения описания и практической реализации представленного изобретения. Предполагается, что описание и примеры рассматриваются только как иллюстративное описание изобретения в рамках нижеприведенной формулы изобретения.

Изобретение относится к оксиду ниобия и конденсаторам на его основе. Оксид ниобия имеет атомное отношение ниобия и кислорода 1 : менее 1,5 и удельную поверхность 0,5-10,0 м2/г. Для его получения проводят по меньшей мере частичное восстановление оксида ниобия, включающее термообработку оксида ниобия в присутствии газопоглощающего материала и в атмосфере, которая позволяет переносить атомы кислорода из оксида ниобия в газопоглощающий материал, в течение времени и при температуре, достаточных для образования оксида ниобия с пониженным содержанием кислорода. Газопоглощающий материал – соединения ниобия, тантала или их смесь. Из полученных оксидов и субоксидов ниобия изготавливают аноды конденсаторов. Аноды имеют высокую емкость и низкую утечку по постоянному току, 5 н. и 41 з.п. ф-лы, 1 табл., 11 ил.

| Химия и технология редких и рассеянных элементов | |||

| Под ред | |||

| БОЛЬШАКОВА К.А | |||

| - М.: Высшая школа, 1976, книга III, с.40-41, 55 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1992 |

|

RU2061976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА НИОБИЯ | 1972 |

|

SU430065A1 |

| US 1906184 A, 25.04.1933 | |||

| US 3926832 A, 16.12.1975 | |||

| US 4126493 A, 21.11.1978. | |||

Авторы

Даты

2004-07-20—Публикация

1999-09-15—Подача