Область техники

Настоящее изобретение относится к ниобиевому порошку, обладающему большой емкостью на единицу массы и хорошими характеристиками тока утечки, к спеченному материалу, полученному с использованием вышеуказанного ниобиевого порошка, и к конденсатору, изготовленному с использованием вышеуказанного спеченного материала.

Предшествующий уровень техники

Необходимо, чтобы конденсаторы для использования в электронных устройствах, таких как портативный телефон и персональный компьютер, обладали небольшим размером и значительной емкостью. Среди таких конденсаторов предпочтительно используют танталовый конденсатор, вследствие значительной емкости при небольшом размере и хороших рабочих характеристиках. В танталовом конденсаторе обычно используют в качестве анода спеченный материал, полученный из танталового порошка. Для того, чтобы повысить емкость танталового конденсатора, необходимо увеличить массу спеченного материала или использовать спеченный материал с увеличенной площадью поверхности, образующейся в результате измельчения порошка тантала.

Увеличение массы спеченного материала неизбежно приводит к увеличению размера конденсатора, что не удовлетворяет требованию снижения размеров конденсатора. С другой стороны, при тонкодисперсном измельчении порошка тантала для увеличения удельной площади поверхности диаметр пор в спеченном материале на основе тантала снижается, и на стадии спекания увеличивается количество закрытых пор. В результате этого пропитка катодным агентом на последующей стадии становится затруднительной.

В качестве одного из подходов к решению этих проблем может быть рассмотрен конденсатор, в котором используется спеченный материал из порошкового материала, который обладает большей диэлектрической проницаемостью, чем диэлектрическая проницаемость танталового порошка. Одним из порошкообразных материалов, который обладает такой большей диэлектрической проницаемостью, является ниобиевый порошок.

В выложенной патентной заявке JP 55-157226 раскрыт способ получения спеченного элемента для конденсатора. Этот способ включает следующие стадии: ниобиевый порошок, содержащий различные частицы, от агломератов до тонкодисперсных частиц с размером 2,0 мкм и менее, формуют под давлением и затем спекают, тонко измельчают сформованный спеченный материал, смешивают полученные тонко измельченные частицы с порцией свинца и после этого спекают полученную смесь. Однако в вышеуказанной заявке характеристики полученного конденсатора подробно не описаны.

В патенте US 4084965 раскрыт конденсатор, изготовленный с использованием спеченного материала из ниобиевого порошка, имеющего размер частиц 5,1 мкм, указанный порошок получен из ниобиевого слитка посредством гидрирования и измельчения в порошок. Однако такой конденсатор обладает высоким значением тока утечки (здесь и далее обозначается как величина LC) и представляет небольшой практический интерес.

Как показано в выложенной патентной заявке JP 10-242004, величина LC улучшается при частичном азотировании ниобиевого порошка. Однако в том случае, когда конденсатор, обладающий большой емкостью, изготавливают из ниобиевого порошка с небольшим диаметром частиц, величина LC изготовленного конденсатора может стать исключительно высокой.

В патенте US 6051044 раскрыт ниобиевый порошок, который имеет определенную удельную поверхность, определяемую по изотермам адсорбции методом Браунауэра-Эмета-Теллера (БЭТ-поверхность), и который содержит азот в определенном количестве. Также раскрыт способ снижения тока утечки. Однако не раскрывается и не приводятся какие-либо предположения относительно ниобиевого порошка, содержащего другие элементы, которые могут образовывать сплав с ниобием. Кроме того, в этом патенте не раскрыты и не высказываются предположения, касающиеся того, какая теплостойкость необходима для припаивания конденсаторов и тому подобных операций, и каким образом стабилизировать величину LC в том случае, если конденсатор подвергается тепловой обработке.

Сущность изобретения

Целью настоящего изобретения является получение ниобиевого порошка, пригодного для конденсаторов, имеющего хорошую теплостойкость наряду с большой емкостью на единицу массы и характеризующегося невысоким током утечки; целью изобретения также является получение спеченного материала, получаемого с использованием вышеуказанного ниобиевого порошка, и получение конденсатора с использованием вышеуказанного спеченного материала.

В результате обширных исследований, направленных на решение вышеуказанных проблем, авторы настоящего изобретения обнаружили, что низкое значение LC и хорошая теплостойкость могут быть достигнуты даже при получении конденсатора, обладающего большой емкостью, посредством снижения диаметра частиц ниобиевого порошка в том случае, когда к ниобию добавляют по меньшей мере один элемент, выбранный из различных элементов, которые могут образовывать сплав с ниобием. В этом и заключается смысл настоящего изобретения. А именно, настоящее изобретение по существу предоставляет возможность получения ниобиевого порошка согласно приведенным ниже пунктам от (1) до (29), спеченного материала согласно пунктам (30) и (31), полученного спеканием ниобиевых порошков, конденсатора согласно пунктам от (32) до (42), а также предоставляет способ получения ниобиевых порошков согласно пунктам от (43) до (46), электронной схемы согласно пункту (47) и электронного устройства согласно пункту (48). Термин «сплав» в описании настоящей заявки включает твердый раствор с другими компонентами сплава. Термины «мас.ч. на млн.» и % в описании настоящей заявки означают «массовые части на миллион» и «% по массе», соответственно, если не указано иное.

(1) Ниобиевый порошок для конденсаторов, включающий по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена, вольфрама, бора, алюминия, галлия, индия, таллия, церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка, висмута, рубидия, цезия, магния, стронция, бария, скандия, иттрия, лантана, празеодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, ванадия, осмия, иридия, платины, золота, кадмия, ртути, свинца, селена и теллура.

(2) Ниобиевый порошок для конденсаторов по пункту (1), приведенному выше, включающий по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена и вольфрама.

(3) Ниобиевый порошок для конденсаторов по пункту (2), приведенному выше, в котором указанный по меньшей мере один элемент представляет собой вольфрам.

(4) Ниобиевый порошок для конденсаторов по пункту (2), приведенному выше, в котором указанный по меньшей мере один элемент представляет собой хром и вольфрам.

(5) Ниобиевый порошок для конденсаторов по пункту (1), приведенному выше, включающий по меньшей мере один элемент, выбранный из группы, состоящей из бора, алюминия, галлия, индия и таллия.

(6) Ниобиевый порошок для конденсаторов по пункту (5), приведенному выше, в котором указанный по меньшей мере один элемент представляет собой бор.

(7) Ниобиевый порошок для конденсаторов по пункту (5), приведенному выше, в котором указанный по меньшей мере один элемент представляет собой алюминий.

(8) Ниобиевый порошок для конденсаторов по пункту (1), приведенному выше, включающий по меньшей мере один элемент, выбранный из группы, состоящей из церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута.

(9) Ниобиевый порошок для конденсаторов по пункту (8), приведенному выше, включающий по меньшей мере один элемент, выбранный из группы, состоящей из рения, цинка, мышьяка, фосфора, германия, олова и неодима.

(10) Ниобиевый порошок для конденсаторов по пункту (9), приведенному выше, в котором указанный по меньшей мере один элемент представляет собой рений.

(11) Ниобиевый порошок для конденсаторов по пункту (9), приведенному выше, согласно в котором указанный по меньшей мере один элемент представляет собой неодим.

(12) Ниобиевый порошок для конденсаторов по пункту (9), приведенному выше, в котором указанный по меньшей мере один элемент представляет собой цинк.

(13) Ниобиевый порошок для конденсаторов по пункту (1), приведенному выше, включающий по меньшей мере один элемент, выбранный из группы, состоящей из рубидия, цезия, магния, стронция, бария, скандия, иттрия, лантана, празеодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, ванадия, осмия, иридия, платины, золота, кадмия, ртути, свинца, селена и теллура.

(14) Ниобиевый порошок для конденсаторов по пункту (13), приведенному выше, включающий по меньшей мере один элемент, выбранный из группы, состоящей из лантана, иттрия, эрбия, иттербия и лютеция.

(15) Ниобиевый порошок для конденсаторов по пункту (14), приведенному выше, в котором указанный по меньшей мере один элемент представляет собой лантан.

(16) Ниобиевый порошок для конденсаторов по пункту (14), приведенному выше, в котором указанный по меньшей мере один элемент представляет собой иттрий.

(17) Ниобиевый порошок по любому из пунктов от 1 до 16, приведенному выше, согласно которому указанный по меньшей мере один элемент содержится в ниобиевом порошке в количестве 10 мол.% или менее.

(18) Ниобиевый порошок по пункту (17), приведенному выше, в котором указанный по меньшей мере один элемент содержится в указанном ниобиевом порошке в количестве от 0,01 до 10 мол.%.

(19) Ниобиевый порошок по пункту (18), приведенному выше, в котором указанный по меньшей мере один элемент содержится в указанном ниобиевом порошке в количестве от 0,1 до 7 мол.%.

(20) Ниобиевый порошок по любому из пунктов от 1 до 16, приведенному выше, средний размер частиц которого составляет от 0,05 до 5 мкм.

(21) Ниобиевый порошок по пункту (20), приведенному выше, средний размер частиц которого составляет от 0,2 до 4 мкм.

(22) Ниобиевый порошок по любому из пунктов от 1 до 16, приведенному выше, удельная поверхность которого, определяемая по изотермам адсорбции методом Браунауэра-Эмета-Теллера (БЭТ-поверхность), составляет от 0,5 до 40 м2/г.

(23) Ниобиевый порошок по пункту 22, приведенному выше, удельная БЭТ-поверхность которого составляет от 1 до 20 м /г.

(24) Ниобиевый порошок по любому из пунктов 2, 3, 4, 7, 8, 9, 10, 11, 12, 13, 14, 15 и 16, приведенному выше, дополнительно включающий по меньшей мере один элемент, выбранный из группы, состоящей из азота, углерода, бора и серы.

(25) Ниобиевый порошок по пункту 5 или 6, приведенному выше, дополнительно включающий по меньшей мере один элемент, выбранный из группы, состоящей из азота, углерода и серы.

(26) Ниобиевый порошок по пункту 24 или 25, приведенному выше, в котором по меньшей мере один элемент, выбранный из группы, включающей азот, углерод, бор и серу, содержится в количестве 200000 мас.ч. на млн. или менее.

(27) Ниобиевый порошок по пункту 26, приведенному выше, в котором по меньшей мере один элемент, выбранный из группы, включающей азот, углерод, бор и серу, содержится в количестве от 50 мас.ч. на млн. до 200000 мас.ч. на млн.

(28) Гранулированный ниобиевый продукт, полученный гранулированием указанного порошка ниобия по любому из пунктов от 1 до 27, приведенному выше, средний размер частиц которого составляет от 10 мкм до 500 мкм.

(29) Гранулированный ниобиевый продукт по пункту 28, приведенному выше, средний размер частиц которого составляет от 30 мкм до 250 мкм.

(30) Спеченный материал, изготовленный с использованием ниобиевого порошка по любому из пунктов от 1 до 27, приведенному выше.

(31) Спеченный материал, изготовленный с использованием указанного гранулированного ниобиевого продукта по пункту 28 или 29, приведенному выше.

(32) Конденсатор, включающий электрод, выполненный с использованием указанного спеченного ниобиевого материала по пункту 30 или 31, приведенному выше, причем на поверхности указанного электрода сформирован диэлектрический материал, а на указанном диэлектрическом материале сформирован противоэлектрод.

(33) Конденсатор по пункту 32, приведенному выше, в котором указанный диэлектрический материал включает в качестве основного компонента оксид ниобия.

(34) Конденсатор по пункту 33, приведенному выше, в котором указанный оксид ниобия получают электролитическим окислением.

(35) Конденсатор по пункту 32, приведенному выше, в котором указанный противоэлектрод включает по меньшей мере, один материал, выбранный из группы, состоящей из раствора электролита, органического полупроводника и неорганического полупроводника.

(36) Конденсатор по пункту 32, приведенному выше, в котором указанный противоэлектрод включает органический полупроводник, который включает по меньшей мере один материал, выбранный из группы, состоящей из органического полупроводника, включающего тетрамер бензопирролина и хлоранил, органического полупроводника, включающего в качестве основного компонента тетратиотетрацен, органического полупроводника, включающего в качестве основного компонента тетрацианохинодиметан, и электропроводящего полимера.

(37) Конденсатор по пункту 36, приведенному выше, в котором указанный электропроводящий полимер представляет собой по меньшей мере один полимер, выбранный из группы, состоящей из полипиррола, политиофена, полианилина и их замещенных производных.

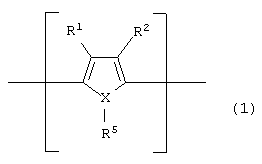

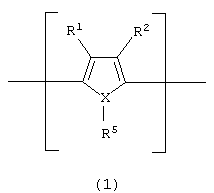

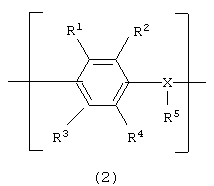

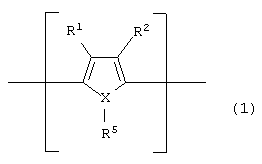

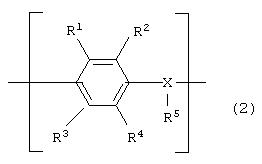

(38) Конденсатор по пункту 36, приведенному выше, в котором указанный электропроводящий полимер получают посредством введения допанта в полимер, содержащий повторяющееся звено, представленное общей формулой (1) или (2):

в которой радикалы от R1 до R4 каждый могут быть одинаковыми или различными, и каждый независимо представляет собой моновалентную группу, выбранную из группы, состоящей из атома водорода, линейной или разветвленной алкильной, алкоксильной группы или алкилзамещенной группы сложного эфира, содержащей от 1 до 10 атомов углерода, которая может быть насыщенной или ненасыщенной, атома галогена, нитрогруппы, цианогруппы, первичной, вторичной или третичной аминогруппы, группы CF3, и замещенной или незамещенной фенильной группы, каждая из пар R1 и R2, R3 и R4 могут независимо составлять в сочетании бивалентную цепь, образуя насыщенную или ненасыщенную циклическую углеводородную структуру, содержащую по меньшей мере одну 3-7-членную кольцевую систему, вместе с атомами углерода, замещенными при сочетании в произвольном положении углеводородных цепей, представленных радикалами R1 и R2 или радикалами R3 и R4, причем указанная полученная при сочетании циклическая цепь может содержать связь с карбонилом, простой эфирной группой, сложноэфирной группой, амидной группой, сульфидной группой, сульфинилом, сульфонилом или имино в произвольном положении; Х представляет собой атом кислорода, атом серы или атом азота; R5, который присутствует только в том случае, когда Х представляет собой атом азота, независимо представляет собой атом водорода или линейную или разветвленную алкильную группу, содержащую от 1 до 10 атомов углерода, причем указанная группа может быть насыщенной или ненасыщенной.

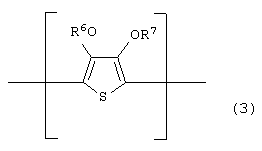

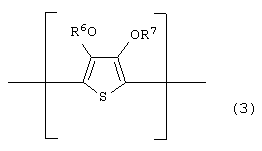

(39) Конденсатор по пункту 38, приведенному выше, в котором указанный электропроводящий полимер включает повторяющееся звено, представленное общей формулой (3):

в которой R6 и R7, которые могут быть одинаковыми или различными, каждый независимо представляет собой атом водорода, линейную или разветвленную алкильную группу, содержащую от 1 до 6 атомов углерода, которая может быть насыщенной или ненасыщенной, или группу-заместитель, образующую по меньшей мере одну 5-, 6- или 7-членную насыщенную циклическую углеводородную структуру, содержащую два атома кислорода, получаемую при объединении алкильных групп, представленных радикалами R6 и R7, в произвольном положении, где циклическая структура может включать замещенную или незамещенную виниленовую связь или замещенную или незамещенную фениленовую структуру.

(40) Конденсатор по пункту 39, приведенному выше, в котором электропроводящий полимер, содержащий указанное повторяющееся звено, представленное формулой (3), представляет собой

поли(3,4-этилендиокситиофен).

(41) Конденсатор по пункту 36, приведенному выше, в котором противоэлектрод включает органический полупроводник, имеющий слоистую структуру.

(42) Конденсатор по пункту 36, приведенному выше, в котором указанный противоэлектрод представляет собой органический полупроводниковый материал, который содержит в качестве допанта органический анион сульфоновой кислоты.

(43) Способ получения азотсодержащего ниобиевого порошка по пункту 24 или 25, приведенному выше, согласно которому ниобиевый порошок подвергают поверхностной обработке с использованием по меньшей мере одного способа, выбранного из группы, состоящей из жидкофазного азотирования, ионного азотирования и газофазного азотирования.

(44) Способ получения углеродсодержащего ниобиевого порошка по пункту 24 или 25, приведенному выше, согласно которому ниобиевый порошок подвергают поверхностной обработке с использованием по меньшей мере одного способа, выбранного из группы, состоящей из газофазной карбонизации, твердофазной карбонизации и жидкофазной карбонизации.

(45) Способ получения борсодержащего ниобиевого порошка по пункту 24, приведенному выше, согласно которому ниобиевый порошок подвергают поверхностной обработке с использованием по меньшей мере одного способа, выбранного из группы, состоящей из газофазного борирования и твердофазного борирования.

(46) Способ получения ниобиевого порошка, содержащего серу, по пункту 24 или 25, приведенному выше, согласно которому ниобиевый порошок подвергают поверхностной обработке с использованием по меньшей мере одного способа, выбранного из группы, состоящей из газофазного сульфидирования, ионного сульфидирования и твердофазного сульфидирования.

(47) Электронная схема, изготовленная с использованием конденсатора согласно любому из приведенных выше пунктов от 32 до 42.

(48) Электронное устройство, изготовленное с использованием конденсатора согласно любому из приведенных выше пунктов от 32 до 42.

Подробное описание изобретения

Конденсатор, являющийся предметом настоящего изобретения, имеющий большую емкость и хорошие характеристики тока утечки, ниобиевый порошок и спеченный материал для его изготовления, которые обеспечивают указанные хорошие характеристики, будут описаны более подробно, с разделением на следующие четыре группы ((1)˜(4)):

(1) Ниобиевый порошок для изготовления конденсаторов, включающий по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена и вольфрама, и спеченный материал, полученный из такого порошка (Первая группа согласно настоящему изобретению);

(2) Ниобиевый порошок для изготовления конденсаторов, включающий по меньшей мере один элемент, выбранный из группы, состоящей из бора, алюминия, галлия, индия и таллия, и спеченный материал, полученный из указанного порошка (Вторая группа согласно настоящему изобретению);

(3) Ниобиевый порошок для изготовления конденсаторов, включающий по меньшей мере один элемент, выбранный из группы, состоящей из церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута, и спеченный материал, полученный из этого порошка (Третья группа изобретений);

(4) Ниобиевый порошок для изготовления конденсаторов, включающий по меньшей мере один элемент, выбранный из группы, состоящей из рубидия, цезия, магния, стронция, бария, скандия, иттрия, лантана, празеодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, ванадия, осмия, иридия, платины, золота, кадмия, ртути, свинца, селена и теллура, и спеченный материал, полученный из указанного порошка (Четвертая группа изобретений).

Первая группа (ниобиевый порошок и спеченный материал)

Первая группа, входящая в состав настоящего изобретения, относится к ниобиевому порошку и изготовленному из него спеченному материалу, содержащему по меньшей мере, один элемент, выбранный из переходных элементов шестой группы Периодической системы, то есть из хрома, молибдена и вольфрама.

Хром, молибден и вольфрам представляют собой элементы, которые могут образовывать сплав с ниобием. Наиболее эффективным для снижения тока утечки является вольфрам, в то время как эффективность молибдена и хрома уменьшается в указанном порядке. Поэтому наиболее предпочтительно, чтобы ниобиевый порошок, относящийся к первой группе, входящей в состав настоящего изобретения, содержал вольфрам. Такой вольфрамсодержащий ниобиевый порошок может дополнительно содержать молибден и/или хром, предпочтительно хром. Суммарное количество этих элементов в ниобиевом порошке может составлять 10 мол.% или менее, предпочтительно находится в интервале от 0,01 мол.% до 10 мол.%, более предпочтительно в интервале от 0,1 мол.% до 7 мол.%.

Согласно настоящему изобретению для конденсаторов предпочтительно применять спеченный материал из ниобиевого порошка, и использовать при этом ниобиевый порошок, содержащий по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена и вольфрама, в количестве 10 мол.% или менее, предпочтительно в интервале от 0,01 мол.% до 10 мол.% от количества ниобиевого порошка.

Если содержание вышеуказанного элемента составляет менее 0,01 мол.%, то невозможно воспрепятствовать тенденции, приводящей к тому, что кислород в диэлектрической пленке, образующейся при электролитическом окислении, которое будет описано ниже, будет склонен к диффузии в сторону металлического ниобия. Следовательно, стабильность пленки, образующейся при электролитическом окислении, т.е. диэлектрической пленки, не сможет сохраниться, вследствие чего величина LC не может быть эффективно снижена. Если содержание вышеуказанного элемента составляет более 10 мол.%, то количество самого ниобия в ниобиевом порошке снижается. В результате этого понижается емкость конденсатора.

В свете изложенного выше наиболее предпочтительное количество по меньшей мере одного элемента, выбранного из группы, состоящей из хрома, молибдена и вольфрама, находится в интервале от 0,01 мол.% до 10 мол.%. Для того, чтобы дополнительно снизить величину тока утечки, предпочтительно, чтобы вышеуказанный элемент содержался в ниобиевом порошке количестве 3 мол.% или менее, и более предпочтительно в интервале от 0,05 до 3 мол.%.

Для того чтобы увеличить удельную поверхность порошка, является предпочтительным, чтобы средний размер частиц ниобиевого порошка (средний диаметр частиц) составлял 5 мкм и менее, более предпочтительно 4 мкм и менее. Наиболее предпочтительно, чтобы средний размер частиц ниобиевого порошка, являющегося предметом настоящего изобретения, составлял 0,2 мкм и более и 5 мкм и менее. Причины этого указаны ниже.

Емкость С конденсатора обычно выражают следующим уравнением:

С=ε×(S/d),

в котором С означает емкость, ε означает диэлектрическую проницаемость, S означает удельную площадь поверхности, a d означает расстояние между электродами.

Поскольку d=k×V, где k является постоянной, а V означает приложенное напряжение, С=ε×(S/(k×V)); откуда следует, что С×V=(ε/k)×S.

Согласно уравнению емкость конденсатора будет только возрастать при увеличении удельной поверхности. Предполагая, что частицы порошка ниобия имеют сферическую форму, можно сделать вывод, что чем меньше диаметр частиц ниобиевого порошка, тем больше емкость получаемого конденсатора. Однако в действительности все частицы порошка не имеют идеально сферическую форму, и иногда в порошке содержатся хлопьевидные частицы.

Как описано выше, конденсатор, являющийся предметом настоящего изобретения, должен обладать не только большой емкостью, но и хорошими характеристиками тока утечки. Этого нельзя достичь только посредством увеличения удельной поверхности порошка.

Согласно настоящему изобретению при использовании в качестве сырья для изготовления спеченного материала ниобиевого порошка, который содержит по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена и вольфрама, становится возможным изготовить конденсатор, обладающий большинством вышеуказанных характеристик, и получить ниобиевый спеченный материал, который обеспечивает такие характеристики конденсатора.

В таблице 1 приведены диаметр частиц и удельная поверхность соответствующих вольфрамсодержащих ниобиевых порошков, приготовленных авторами настоящего изобретения посредством измельчения и являющихся одним из воплощений изобретения.

Средний размер частиц указан как величина D50, которая соответствует диаметру частицы, определенному при измерении размера частицы с использованием устройства «Microtrac» (торговое наименование), изготовленного фирмой Microtrac Corporation, в том случае, когда массовый процент достигает 50% кумулятивного распределения масс. Удельная поверхность представляет собой величину, измеренную методом БЭТ (методом Браунауэра-Эмета-Теллера).

В том случае, когда средний размер частиц ниобиевого порошка, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена и вольфрама, является менее 0,05 мкм, спеченный материал, изготовленный из такого ниобиевого порошка, имеет небольшой размер пор и содержит много закрытых пор. Поэтому могут возникнуть затруднения при импрегнировании агентом, используемым для получения катода, как описано ниже. Это приводит к тому, что емкость изготавливаемого конденсатора не может быть увеличена и, следовательно, вышеуказанный спеченный материал не подойдет для изготовления конденсаторов. В том случае, когда средний размер частиц превышает 5 мкм, не может быть получена большая емкость.

В свете изложенного выше, согласно настоящему изобретению большая емкость может быть получена при использовании ниобиевого порошка, средний размер частиц которого предпочтительно составляет 0,05 мкм или более и 5 мкм или менее.

Предпочтительно, чтобы удельная БЭТ-поверхность ниобиевого порошка о согласно настоящему изобретению составляла по меньшей мере 0,5 м2/г, более предпочтительно по меньшей мере 1,0 м2/т, и еще более предпочтительно 2,0 м2/г. Дополнительно является предпочтительным, чтобы ниобиевый порошок согласно настоящему изобретению обладал удельной БЭТ-поверхностью, которая составляет от 0,5 до 40 м2/г, более предпочтительно от 1 до 20 м2/г и особенно предпочтительно от 1 до 10 м2/г.

Известно, что диэлектрическая проницаемость (ε) ниобия приблизительно в два раза выше, чем диэлектрическая проницаемость тантала. Однако известно, что и хром, и молибден, и вольфрам являются металлами клапанного действия, что является одной из характеристик конденсатора. Таким образом, не было известно, что диэлектрическая проницаемость ε ниобиевого порошка, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена и вольфрама, возрастет.

Согласно настоящему изобретению в том случае, когда средний размер частиц ниобиевого порошка, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена и вольфрама, регулируют таким образом, чтобы размер частиц был небольшим, и изготавливают из этого порошка спеченный материал с большой емкостью, величина LC особенно не возрастает.

Предполагается, что такое воздействие заключается в следующем. Прочность связи ниобия с кислородом выше, чем прочность связи тантала с кислородом. Следовательно, кислород в пленке, полученной электролитическим окислением, т.е. в диэлектрической пленке, имеет склонность к диффузии в сторону металлического ниобия. Однако поскольку часть ниобия и по меньшей мере один элемент, выбранный из группы, состоящей из хрома, молибдена и вольфрама, связаны вместе в спеченном материале, кислород имеет меньше возможностей для связывания с ниобием в пленке, полученной электролитическим окислением, что предотвращает диффузию кислорода в металл.

В результате этого возможно сохранить стабильность пленки, полученной электролитическим окислением, и таким образом, считают, что в случае конденсатора большой емкости, полученного из ниобиевого порошка с небольшим диаметром частиц, может быть достигнут эффект снижения величины LC и минимизация дисперсии величины LC.

Далее настоящее изобретение будет описано для случая использования вольфрама в качестве примера переходного металла 6-ой группы Периодической системы. Настоящее изобретение не ограничивается этим примером, и также распространяется на использование хрома и молибдена.

Особенно предпочтительно, чтобы вольфрамсодержащий ниобиевый порошок, используемый для получения спеченного материала, имел средний размер частиц 0,2 мкм или более и 5 мкм или менее, как указывалось выше.

Вольфрамсодержащий ниобиевый порошок, имеющий такой средний размер частиц, может быть получен, например, из гидрида сплава ниобий - вольфрам в форме слитка, гранул или порошка посредством измельчения и дегидрирования. В качестве альтернативы, ниобиевый порошок, полученный в результате измельчения и дегидрирования слитка, гранул или порошка гидрида ниобия, или полученный посредством измельчения в порошок восстановленной натрием формы, представляющей собой фторниобат калия, смешивают с карбидом вольфрама, оксидом вольфрама или порошком вольфрама. Или смесь оксида ниобия и оксида вольфрама может быть подвергнута восстановлению углеродом.

Например, в том случае, когда вольфрамсодержащий ниобиевый порошок получают посредством измельчения и дегидрирования из гидрида сплава ниобий - вольфрам в форме слитка, то посредством регулирования содержания гидрида в сплаве ниобий-вольфрам и времени измельчения, а также путем подбора типа измельчителя может быть получен вольфрамсодержащий ниобиевый порошок с необходимым средним размером частиц.

Кроме того, к полученному таким образом вольфрамсодержащему ниобиевому порошку может быть добавлен ниобиевый порошок со средним размером частиц от 0,2 мкм или более до 5 мкм или менее. Используемый для добавления ниобиевый порошок может быть получен, например, измельчением в порошок восстановленной натрием формы фторниобата калия или посредством измельчения в порошок и дегидрирования продукта гидрирования ниобиевого слитка, или посредством восстановления углеродом оксида ниобия.

Для того чтобы дополнительно улучшить характеристики тока утечки спеченного материала, получаемого из вольфрамсодержащего ниобиевого порошка, к вольфрамсодержащему ниобиевому порошку может быть частично присоединен по меньшей мере, один из следующих элементов, выбранных из азота, углерода, бора или серы. Любой из продуктов, таких как вольфрамсодержащий нитрид ниобия, вольфрамсодержащий карбид ниобия, вольфрамсодержащий борид ниобия, вольфрамсодержащий сульфид ниобия, полученных в результате взаимодействия с азотом, углеродом, бором и серой, соответственно, может быть добавлен по отдельности, либо по выбору могут быть добавлены от двух до четырех видов указанных продуктов.

Количество связанного элемента, то есть суммарное содержание углерода, азота, бора или серы, которое зависит от формы вольфрамсодержащего ниобиевого порошка, может составлять более 0 мас.ч. на млн., не более 200000 мас.ч. на млн., предпочтительно, указанное количество должно находиться в интервале от 50 мас.ч. на млн. до 100000 мас.ч. на млн., более предпочтительно от 200 мас. ч. на млн. до 20000 мас.ч. на млн., в том случае, когда вольфрамсодержащий ниобиевый порошок имеет средний размер частиц от 0,05 мкм до 5 мкм. Если суммарное количество превышает 200 мас.ч. на млн., то характеристики емкости ухудшаются до такой степени, что такой ниобиевый порошок становится непригодным для конденсаторов.

Азотирование вольфрамсодержащего ниобиевого порошка может быть осуществлено посредством любого из следующих методов: жидкофазного азотирования, ионного азотирования и газофазного азотирования, или при комбинировании этих способов. Газофазное азотирование в атмосфере газообразного азота является предпочтительным, поскольку аппаратура для этого может быть довольно простой, и способ легко осуществим.

Например, при осуществлении газофазного азотирования в атмосфере газообразного азота вольфрамсодержащий ниобиевый порошок выдерживают в атмосфере газообразного азота. Вольфрамсодержащий ниобиевый порошок, частично азотированный до необходимой степени, может быть получен при температуре азотирующей газообразной среды, составляющей 2000°С или менее, при выдержке в течение ста часов. Повышение температуры обработки может позволить сократить продолжительность обработки.

Вольфрамсодержащий ниобиевый порошок может быть подвергнут карбонизации посредством любого из следующих методов: газофазной карбонизации, твердофазной карбонизации или жидкофазной карбонизации. Например, вольфрамсодержащий ниобиевый порошок может быть подвергнут выдержке вместе с источником углерода - углеродсодержащим органическим материалом, таким как углеродный материал или метан при 2000°С или менее при пониженном давлении в течение от одной минуты до ста часов.

Вольфрамсодержащий ниобиевый порошок может быть подвергнут борированию посредством газофазного борирования или посредством твердофазного борирования. Например, вольфрамсодержащий ниобиевый порошок может быть подвергнут выдержке вместе с источником бора, таким гранулы бора или галогенид бора, например, таким как трифторид бора, при пониженном давлении при температуре 2000°С или менее в течение от одной минуты до ста часов.

Вольфрамсодержащий ниобиевый порошок может быть подвергнут сульфидированию посредством любого из следующих методов: газофазного сульфидирования, ионного сульфидирования или твердофазного сульфидирования. Например, при проведении газофазного сульфидирования в атмосфере серного газа вольфрамсодержащий ниобиевый порошок выдерживают в атмосфере для сульфидирования. Вольфрамсодержащий ниобиевый порошок с необходимой степенью сульфидирования может быть получен при температуре, равной 2000°С или менее, и времени выдержки от ста часов и менее. Чем выше температура обработки, тем меньше продолжительность проведения обработки.

В соответствии с настоящим изобретением вольфрамсодержащий ниобиевый порошок может быть использован для конденсаторов после гранулирования, позволяющего достичь необходимую конфигурацию. В качестве альтернативы, гранулированный порошок после гранулирования может быть смешан с подходящим количеством негранулированного ниобиевого порошка.

Что касается способов гранулирования, то вольфрамсодержащий ниобиевый порошок, не подвергнутый гранулированию, выдерживают в высоком вакууме, нагревают до подходящей температуры и затем подвергают дроблению. В качестве альтернативы, вольфрамсодержащий ниобиевый порошок, не подвергнутый гранулированию, смешивают с подходящим связующим, таким как камфора, полиакриловая кислота, полиметилметакрилат или поливиниловый спирт, и растворителем, таким как ацетон, спирт, эфир уксусной кислоты или вода, и после этого полученную смесь подвергают дроблению.

Использование вольфрамсодержащего ниобиевого порошка, гранулированного таким образом, как указанным выше, может улучшить формуемость при прессовании, осуществляемом при изготовлении спеченного материала. В этом случае предпочтительно, чтобы гранулированный порошок имел средний размер частиц от 10 мкм до 500 мкм. В том случае, когда гранулированный порошок имеет средний размер частиц 10 мкм или менее, происходит частичное слипание, которое снижает текучесть при заполнении пресс-формы. В том случае, когда гранулированный порошок имеет средний размер частиц 500 мкм или более, после формования, осуществляемого посредством прессования, заостренные части сформованного изделия легко отщепляются. Предпочтительно гранулированные порошки имеют средний размер частиц от 30 мкм до 250 мкм и особенно предпочтительно от 60 мкм до 250 мкм, поскольку в этом случае при изготовлении конденсатора спеченный материал легко пропитывается веществом противоэлектрода после формования ниобиевого порошка под давлением.

Указанные выше азотирование, карбонизация, борирование или сульфидирование могут проводиться не только в случае ниобиевого порошка, но также и в случае гранулированного ниобиевого порошка, а также ниобиевого спеченного материала.

Вольфрамсодержащий ниобиевый спеченный материал для изготовления конденсаторов согласно настоящему изобретению получают посредством спекания указанного выше вольфрамсодержащего ниобиевого порошка или гранулированного вольфрамсодержащего ниобиевого порошка. Пример, иллюстрирующий способ изготовления спеченного материала, будет приведен ниже, но этот пример не ограничивает изобретение. Например, вольфрамсодержащий ниобиевый порошок подвергают формованию под давлением для того, чтобы придать предварительно определенную форму, и сформованный материал нагревают при температуре от 500°С до 2000°С, предпочтительно от 900°С до 1500°С, более предпочтительно от 900°С до 1300°С, прикладывая давление от 10-5 до 102 Па (Паскаль) в течение от одной минуты до десяти часов.

(2) Вторая группа (ниобиевый порошок и спеченный материал)

Вторая группа, входящая в состав настоящего изобретения, относится к ниобиевому порошку, содержащему по меньшей мере, один элемент, выбранный из группы, состоящей из бора, алюминия, галлия, индия и таллия, указанный порошок используется в качестве исходного материала.

Бор, алюминий, галлий, индий и таллий, используемые в соответствии с настоящим изобретением, представляют собой элементы, которые могут образовывать сплав с ниобием. Среди этих элементов наиболее эффективными для снижения тока утечки являются бор и алюминий, следующими по эффективности являются галлий, индий и таллий, эффективность уменьшается в указанном порядке. В соответствии с этим согласно настоящему изобретению особенно предпочтительно вводить в состав ниобиевого порошка бор и алюминий. Борсодержащий ниобиевый порошок может дополнительно содержать алюминий, галлий, индий и таллий. Суммарное количество этих элементов в ниобиевом порошке может составлять 10 мол.% или менее, предпочтительно находится в интервале от 0,01 мол.% до 10 мол.%, более предпочтительно в интервале от 0,1 мол.% до 7 мол.%. Другими словами, ниобиевый порошок, который подвергают формованию с получением спеченного материала и который используют для изготовления конденсаторов согласно настоящему изобретению предпочтительно содержит по меньшей мере, один элемент, выбранный из группы, состоящей из бора, алюминия, галлия, индия и таллия, в количестве 10 мол.% или менее, более предпочтительно в интервале от 0,01 мол.% до 10 мол.%, особенно предпочтительно в интервале от 0,1 мол.% до 7 мол.%.

Если содержание элемента составляет менее, чем 0,01 мол.%, то сложно предотвратить диффузию кислорода в диэлектрической пленке, образованной посредством электролитического окисления, которое будет описано ниже, в направлении вглубь, в массу металлического ниобия, в результате чего стабильность оксидной пленки, образующейся при электролитическом окислении (диэлектрической пленки), не сохраняется, и эффект снижения величины LC вряд ли будет достигнут. С другой стороны, если содержание элемента превышает 10 мол.%, то количество собственно ниобия в ниобиевом порошке снижается, и в результате этого понижается емкость конденсатора.

В соответствии с этим наиболее предпочтительное количество по меньшей мере одного элемента, выбранного из группы, состоящей из бора, алюминия, галлия, индия и таллия, находится в интервале от 0,01 мол.% до 10 мол.%. Для того, чтобы еще снизить величину тока утечки, предпочтительно, чтобы содержание вышеуказанного элемента в ниобиевом порошке составляло 7 мол.% или менее, более предпочтительно от 0,10 до 7 мол.%.

Для того чтобы уменьшить удельную поверхность порошка, является предпочтительным, чтобы средний размер частиц ниобиевого порошка составлял 5 мкм и менее, более предпочтительно 4 мкм и менее. Таким образом, предпочтительно, чтобы средний размер частиц ниобиевого порошка, являющегося предметом настоящего изобретения, составлял от 0,05 до 4 мкм. Причины этого указаны выше при описании ниобиевого порошка, входящего в первую группу.

В соответствии с настоящим изобретением исходный материал - ниобиевый порошок, используемый для изготовления спеченного материала, представляет собой ниобиевый порошок, включающий по меньшей мере один элемент, выбранный из группы, состоящей из бора, алюминия, галлия, индия и таллия, при этом могут быть получены как конденсатор, удовлетворяющий описанным выше требованиям, так и ниобиевый спеченный материал, способный обеспечить такие свойства конденсатора.

Средний размер частиц (D50; мкм) и удельная поверхность (S, м2/г) борсодержащего ниобиевого порошка, изготовленного в качестве одного из примеров авторами настоящего изобретения (получен методом измельчения в порошок) приведены ниже в таблице 2.

Средний размер частиц (D50, мкм), приведенный выше в таблице 2, представляет собой величину, которая определена в соответствии с распределением размеров частиц, измеренным с использованием устройства «Microtrac» (торговое наименование, изготовлено фирмой Microtrac Company), (величина D50 означает размер частиц в том случае, когда кумулятивный массовый % соответствует 50% массы). Удельная поверхность представляет собой величину, измеренную методом БЭТ.

В том случае, когда средний размер частиц ниобиевого порошка, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из бора, алюминия, галлия, индия и таллия, превышает 5 мкм, не может быть изготовлен конденсатор с большой емкостью, в то время как если средний размер частиц является менее 0,05 мкм, спеченный материал, изготовленный из такого ниобиевого порошка, имеет небольшой размер пор и содержит много закрытых пор, поэтому материал катода, который описан ниже, будет сложно импрегнировать, и в результате этого из ниобиевого порошка нельзя изготовить конденсатор, характеризующийся высокой емкостью, а спеченный материал, изготовленный из такого порошка, не подойдет для конденсаторов.

По этим причинам ниобиевый порошок, предназначенный для использования в соответствии с настоящим изобретением, предпочтительно имеет средний размер частиц, составляющий от 0,05 мкм до 4 мкм, при этом может быть изготовлен конденсатор с большой емкостью.

Ниобиевый порошок, являющийся предметом настоящего изобретения, предпочтительно представляет собой порошок, удельная БЭТ-поверхность которого составляет по меньшей мере 0,5 м2/г, более предпочтительно по меньшей мере 1 м2/г, еще более предпочтительно 2 м2/г. Также ниобиевый порошок, являющийся предметом настоящего изобретения, предпочтительно обладает удельной БЭТ-поверхностью, которая составляет от 0,5 до 40 м2/г, более предпочтительно от 1 до 20 м2/г и, особенно предпочтительно от 1 до 10 м2/г.

Что касается диэлектрической проницаемости (ε), то известно, что ниобий имеет диэлектрическую проницаемость приблизительно в два раза выше, чем диэлектрическая проницаемость тантала, однако в любом случае не известно, являются ли бор, галлий, индий и таллий металлами клапанного действия, обладающими необходимыми для конденсатора свойствами. Алюминий является металлом клапанного действия, но известно, что его диэлектрическая проницаемость меньше, чем диэлектрическая проницаемость ниобия. Таким образом, даже если в ниобиевый порошок вводят по меньшей мере, один элемент, выбранный из группы, состоящей из бора, алюминия, галлия, индия и таллия, то неизвестно, будет ли увеличиваться ε ниобиевого порошка, содержащего по меньшей мере один из указанных элементов.

В соответствии с исследованиями, проведенными авторами настоящего изобретения, даже в том случае, когда снижают средний размер частиц ниобиевого порошка и изготавливают из него спеченный материал с большой емкостью, величина LC особенно не возрастает, поскольку содержится по меньшей мере, один элемент, выбранный из группы, состоящей из бора, алюминия, галлия, индия и таллия.

Причины этого, как предполагается, заключаются в следующем.

Ниобий характеризуется, по сравнению с танталом, более высокой прочностью связи с кислородом, и следовательно, кислород в оксидной пленке, полученной электролитическим окислением (пленка диэлектрического материала) имеет склонность к диффузии в направлении металлического ниобия, внутрь материала, однако в спеченном материале согласно настоящему изобретению часть ниобия связана с по меньшей мере одним элементом, выбранным из группы, состоящей из бора, алюминия, галлия, индия и таллия, и следовательно, связывание кислорода с расположенным во внутренней части ниобием затруднено, и таким образом, ингибируется диффузия кислорода в сторону металла, в результате этого может сохраниться стабильность оксидной пленки, полученной электролитическим окислением, и возможно достижение эффекта снижения величины LC и ее дисперсии даже в случае конденсатора значительной емкости, полученного из ниобиевого порошка с небольшим диаметром частиц.

Далее настоящее изобретение будет описано для случая использования в качестве примера бора, однако настоящее изобретение не ограничивается этим примером, и изложенное ниже также распространяется на случаи использования алюминия, галлия, индия или таллия.

Борсодержащий ниобиевый порошок, используемый для получения спеченного материала, предпочтительно имеет средний размер частиц от 0,05 мкм до 4 мкм, как указывалось выше.

Борсодержащий ниобиевый порошок, имеющий такой средний размер частиц, может быть получен, например, при использовании способа измельчения в порошок и дегидрирования гидрида сплава ниобий-бор в форме слитка, гранул или порошка.

Борсодержащий ниобиевый порошок также может быть получен смешением борной кислоты, оксида бора и порошка бора с ниобиевым порошком, полученным в результате измельчения и дегидрирования слитка, гранул или порошка гидрида ниобия или посредством измельчения в порошок продукта восстановления натрием фторниобата калия или посредством измельчения в порошок продукта, полученного при восстановлении оксида ниобия, с использованием по меньшей мере одного вещества, выбранного из водорода, углерода, магния, алюминия, или при использовании способа восстановления углеродом смеси оксида ниобия и оксида бора.

Например, в том случае, когда ниобиевый порошок получают из продукта гидрирования слитка сплава ниобий-бор посредством измельчения и дегидрирования, может быть получен борсодержащий ниобиевый порошок с необходимым средним размером частиц, путем регулирования степени гидрирования сплава ниобий-бор, времени измельчения в порошок, а также посредством подбора оборудования для измельчения и т.п. Полученный таким образом борсодержащий ниобиевый порошок может быть смешан с ниобиевым порошком, имеющим средний размером частиц 5 мкм или менее, для того, чтобы регулировать содержание бора. Используемый для добавления ниобиевый порошок может быть получен, например, измельчением в порошок продукта восстановления натрием фторниобата калия или способом измельчения в порошок и дегидрирования гидроксида ниобиевого слитка, или способом восстановления оксида ниобия с использованием по меньшей мере одного вещества, выбранного из водорода, углерода, магния, алюминия, или при использовании способа восстановления галогенида ниобия водородом.

Для того чтобы дополнительно улучшить характеристики тока утечки полученного таким образом борсодержащего ниобиевого порошка, часть борсодержащего ниобиевого порошка может быть подвергнута обработке поверхности посредством азотирования, карбонизации, сульфидирования и дополнительно борирования. Порошок может включать любой из этих продуктов, полученных при обработке поверхности посредством азотирования, карбонизации, сульфидирования или борирования, более конкретно, порошок может включать любой из таких продуктов, как борсодержащий нитрид ниобия, борсодержащий карбид ниобия, борсодержащий сульфид ниобия и борсодержащий борид ниобия. Порошок также может включать два, три или четыре таких продукта в сочетании.

Суммарное количество связанных элементов, т.е. суммарное содержание азота, углерода, бора или серы, варьируется в зависимости от формы борсодержащего ниобиевого порошка, однако в случае порошка со средним размером частиц приблизительно от 0,05 мкм до 5 мкм суммарное содержание составляет более 0 мас.ч. на млн. и не более 200000 мас.ч. на млн., предпочтительно от 50 мас.ч. на млн. до 200000 мас.ч. на млн. и более предпочтительно от 200 мас.ч. на млн. до 20000 мас.ч. на млн. Если суммарное содержание превышает 200000 мас.ч. на млн, характеристики емкости ухудшаются, и полученный продукт непригоден для конденсаторов.

Азотирование борсодержащего ниобиевого порошка может быть осуществлено посредством любого из следующих методов: жидкофазного азотирования, ионного азотирования и газофазного азотирования или при комбинировании этих способов. Среди этих способов газофазное азотирование в атмосфере газообразного азота является предпочтительным, поскольку аппаратура для этого довольно проста, и способ легко осуществим. Например, газофазное азотирование в атмосфере газообразного азота может быть осуществлено посредством выдержки вышеуказанного борсодержащего ниобиевого порошка в атмосфере газообразного азота. Борсодержащий ниобиевый порошок, азотированный в необходимой степени, может быть получен при температуре газообразной среды, составляющей 2000°С или менее, и выдержке в течение ста часов и менее. Продолжительность обработки может быть сокращена при проведении такой обработки при более высокой температуре.

Карбонизация борсодержащего ниобиевого порошка может быть осуществлена любым из таких методов, как газофазная карбонизация, твердофазная карбонизация или жидкофазная карбонизация. Например, борсодержащий ниобиевый порошок может быть подвергнут карбонизации посредством выдержки вместе с углеродным материалом или с источником углерода, таким как органический материал, содержащий углерод (например, метан) при 2000°С или менее при пониженном давлении в течение от одной минуты до ста часов.

Сульфидирование борсодержащего ниобиевого порошка может быть осуществлено посредством любого из следующих методов: газофазного сульфидирования, ионного сульфидирования или твердофазного сульфидирования. Например, газофазное сульфидирование в атмосфере серного газа может быть осуществлено посредством выдержки борсодержащего ниобиевого порошка в атмосфере для сульфидирования. Борсодержащий ниобиевый порошок с необходимой степенью сульфидирования может быть получен при температуре, равной 2000°С или менее, и времени выдержки сто часов и менее. Продолжительность обработки может быть снижена при проведении обработки при более высокой температуре.

Борирование борсодержащего ниобиевого порошка может быть осуществлено или посредством газофазного борирования или посредством твердофазного борирования. Например, борсодержащий ниобиевый порошок может быть подвергнут борированию посредством выдержки вместе с источником бора, таким гранулы бора или галогенид бора (например, трифторид бора) при пониженном давлении при температуре 2000°С или менее в течение от одной минуты до ста часов.

Борсодержащий ниобиевый порошок для изготовления конденсаторов, являющийся предметом настоящего изобретения, может быть использован после гранулирования борсодержащего ниобиевого порошка с получением необходимой формы, или может быть использован посредством смешения с подходящим количеством негранулированного ниобиевого порошка после описанного выше гранулирования.

Примеры способов гранулирования включают способ, в соответствии с которым борсодержащий ниобиевый порошок, не подвергнутый гранулированию, выдерживают в высоком вакууме, нагревают до подходящей температуры и затем подвергают дроблению, а также включают способ, в соответствии с которым борсодержащий ниобиевый порошок, не подвергнутый гранулированию, смешивают с подходящим связующим, таким как камфора, полиакриловая кислота, полиметилметакрилат или поливиниловый спирт, и растворителем, таким как ацетон, спирты, сложный эфир уксусной кислоты или вода, и после этого подвергают дроблению.

Использование борсодержащего ниобиевого порошка, гранулированного таким образом, как указанный выше, улучшает характеристики, необходимые для формования под давлением, осуществляемого при изготовлении спеченного материала. Средний размер частиц гранулированного порошка предпочтительно составляет от 10 до 500 мкм. Если гранулированный порошок имеет средний размер частиц от 10 мкм или менее, происходит частичное слипание, которое ухудшает текучесть порошка при насыпании его в металлическую пресс-форму, в то время как если средний размер частиц превышает 500 мкм, то сформованное изделие после формования при прессовании легко разламывается по краям. Более предпочтительно, чтобы средний размер частиц гранулированного порошка составлял от 30 мкм до 250 мкм, поскольку в этом случае при изготовлении конденсатора после спекания сформованного под давлением ниобиевого порошка спеченный материал может быть легко импрегнирован катодным агентом.

Борсодержащий ниобиевый спеченный материал для изготовления конденсаторов согласно настоящему изобретению получают посредством спекания указанного выше борсодержащего ниобиевого порошка или гранулированного борсодержащего ниобиевого порошка. Способ получения спеченного материала особенно не ограничен, однако спеченный материал может быть получен посредством формования под давлением для придания предварительно определенной формы и последующего нагревания при температуре от 500°С до 2000°С, предпочтительно от 900°С до 1300°С, более предпочтительно от 900°С до 1300°С, в течение от одной минуты до десяти часов при давлении от 10-5 до 102 Па.

(3) Третья группа (ниобиевый порошок и спеченный материал)

В третью группу, входящую в состав настоящего изобретения, входит ниобиевый порошок, включающий по меньшей мере один элемент, выбранный из группы, состоящей из церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута, указанный порошок может быть использован в качестве ниобиевого порошка - исходного материала.

Церий, неодим, титан, рений, рутений, родий, палладий, серебро, цинк, кремний, германий, олово, фосфор, мышьяк и висмут, используемые в соответствии с настоящим изобретением, представляют собой элементы, которые могут образовывать сплав с ниобием. В частности, предпочтительным является ниобиевый порошок, включающий по меньшей мере один элемент, выбранный из группы, состоящей из рения, неодима, цинка, мышьяка, фосфора, германия и олова, и более предпочтительным является ниобиевый порошок, включающий по меньшей мере один элемент, выбранный из группы, состоящей из рения, неодима и цинка.

В соответствии с одним из воплощений, ниобиевый порошок представляет собой ренийсодержащий ниобиевый порошок, включающий по меньшей мере один элемент, выбранный из группы, состоящей из церия, неодима, титана, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута. В соответствии с настоящим изобретением суммарное количество этих элементов в ниобиевом порошке составляет 10 мол.% или менее предпочтительно от 0,01 мол.% до 10 мол.%, более предпочтительно от 0,1 мол.% до 7 мол.%.

Если суммарное содержание элемента составляет менее 0,01 мол.%, то невозможно ингибировать диффузию кислорода в диэлектрической пленке, образованной при электролитическом окислении, которое будет описано ниже, в направлении к металлическому ниобию, следовательно, не может быть сохранена стабильность оксидной пленки (диэлектрической пленки), образованной при электролитическом окислении, и эффект снижения величины LC вряд ли будет достигнут. С другой стороны, если суммарное содержание вышеуказанного элемента превышает 10 мол.%, то количество собственно ниобия в ниобиевом порошке снижается, и в результате этого понижается емкость конденсатора.

В соответствии с этим суммарное содержание по меньшей мере одного элемента, выбранного из группы, состоящей из церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута предпочтительно составляет от 0,01 до 10 мол.%.

Для того чтобы дополнительно снизить ток утечки, содержание элемента составляет предпочтительно 7 мол.% или менее, более предпочтительно от 0,1 до 7 мол.%.

Для того чтобы увеличить удельную поверхность порошка, является предпочтительным, чтобы средний размер частиц ниобиевого порошка составлял 5 мкм и менее, более предпочтительно 4 мкм и менее. Также средний размер частиц ниобиевого порошка предпочтительно составляет от 0,05 мкм до 4 мкм.

Причины этого указаны выше при описании ниобиевого порошка, входящего в первую группу.

Согласно настоящему изобретению исходное сырье - ниобиевый порошок, используемый для изготовления спеченного материала, представляет собой ниобиевый порошок, который содержит по меньшей мере один элемент, выбранный из группы, состоящей из церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута, при этом становится возможным изготовить конденсатор, обладающий большинством вышеуказанных характеристик или получить ниобиевый спеченный материал, который обеспечивает такие характеристики конденсатора.

Средний размер частиц (D50, мкм) и удельная поверхность (S, м2/г) ренийсодержащего ниобиевого порошка, приготовленного в качестве примера авторами настоящего изобретения (получен методом измельчения), приведены ниже в таблице 3.

Средний размер частиц (D50; мкм), приведенный в таблице 3, представляет собой величину, которая определена в соответствии с распределением размеров частиц, измеренным с использованием устройства «Microtrac» (торговая наименование, изготовлено фирмой Microtrac Company), (величина d50 означает размер частиц в том случае, когда кумулятивный массовый% соответствует 50% массы). Удельная поверхность представляет собой величину, измеренную БЭТ-методом.

В том случае, когда средний размер частиц ниобиевого порошка, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута, превышает 5 мкм, не может быть изготовлен конденсатор с большой емкостью, в то время как если средний размер частиц является менее 0,05 мкм, спеченный материал, полученный из порошка, имеет небольшой размер пор и содержит много закрытых пор, вследствие этого затрудняется импрегнирование катодным материалом, который будет описан позже, и в результате этого из ниобиевого порошка нельзя изготовить конденсатор, характеризующийся высокой емкостью, а спеченный материал, изготовленный из такого порошка, не подойдет для конденсаторов.

По этим причинам ниобиевый порошок, предназначенный для использования согласно настоящему изобретению, имеет средний размер частиц от 0,05 до 5 мкм, в этом случае может быть получен конденсатор большой емкости.

Ниобиевый порошок, являющийся предметом настоящего изобретения, предпочтительно представляет собой порошок, удельная БЭТ-поверхность которого составляет по меньшей мере, 0,5 м2/г, более предпочтительно по меньшей мере 1 м2/г, еще более предпочтительно 2 м2/г. Также ниобиевый порошок, являющийся предметом настоящего изобретения, предпочтительно обладает удельной БЭТ-поверхностью, которая составляет от 0,5 до 40 м2/г, более предпочтительно от 1 до 20 м2/г и особенно предпочтительно от 1 до 10 м2/г.

Что касается диэлектрической проницаемости (ε), то известно, что ниобий имеет диэлектрическую проницаемость приблизительно в два раза выше, чем диэлектрическая проницаемость тантала, однако в любом случае не известно, что церий, неодим, титан, рений, рутений, родий, палладий, серебро, цинк, кремний, германий, олово, фосфор, мышьяк и висмут являются металлами клапанного действия, обладающими необходимыми для конденсатора свойствами. Таким образом, если в ниобиевый порошок вводят по меньшей мере один элемент, выбранный из группы, состоящей из церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута, то неизвестно, будет ли увеличиваться ε ниобиевого порошка, содержащего такой элемент.

В соответствии с исследованиями, проведенными авторами настоящего изобретения, даже в том случае, когда снижают средний размер частиц ниобиевого порошка и изготавливают из него спеченный материал с большой емкостью, величина LC особенно не возрастает, если содержится по меньшей мере один элемент, выбранный из группы, состоящей из церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута.

Причины этого, как предполагается, заключаются в следующем.

Ниобий характеризуется более высокой прочностью связи с кислородом, по сравнению с танталом, и, следовательно, кислород в оксидной пленке, полученной электрохимически (пленка диэлектрического материала), имеет склонность к диффузии в направлении металлического ниобия, внутрь материала, однако в спеченном материале согласно настоящему изобретению часть ниобия связана с по меньшей мере одним элементом, выбранным из группы, состоящей из церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута, следовательно, связывание кислорода с расположенным во внутренней части ниобием затруднено и таким образом предотвращается диффузия кислорода в сторону металла, в результате чего может сохраниться стабильность оксидной пленки, полученной электрохимически, и возможно достижение эффекта снижения величины LC и ее дисперсии даже в случае конденсатора большой емкости, полученного из тонкодисперсного порошка.

Далее настоящее изобретение будет описано для случая использования в качестве примера рения, однако настоящее изобретение не ограничивается этим примером, и изложенное далее также распространяется на случаи использования церия, неодима, титана, рения, рутения, родия, палладия, серебра, цинка, кремния, германия, олова, фосфора, мышьяка и висмута.

Ренийсодержащий ниобиевый порошок, используемый для получения спеченного материала предпочтительно имеет средний размер частиц от 0,05 мкм до 4 мкм, как указывалось выше.

Ренийсодержащий ниобиевый порошок, имеющий такой средний размер частиц, может быть получен, например, при использовании способа измельчения и дегидрирования гидрида сплава ниобий - рений в форме слитка, гранул или порошка. Ренийсодержащий ниобиевый порошок также может быть получен смешением порошка рения или оксида, сульфида, сульфата, соли - галогенида, нитрата, соли органической кислоты или комплекса соли рения с ниобиевым порошком, полученным в результате измельчения и дегидрирования слитка, гранул или порошка гидрида ниобия или посредством измельчения в порошок продукта восстановления натрием фторниобата калия, или посредством измельчения в порошок продукта, полученного при восстановлении оксида ниобия с использованием по меньшей мере одного вещества, выбранного из водорода, углерода, магния, алюминия или подобного им вещества; или при использовании способа восстановления магнием смеси оксида ниобия и оксида рения.

Ниобиевый порошок, содержащий рений, цинк и германий, может быть получен, например, посредством измельчения в порошок и дегидрирования продукта гидрирования сплава ниобий-рений-цинк-германий в форме слитка, гранул или порошка. Указанный ниобиевый порошок также может быть получен смешением порошка рения, порошка цинка и порошка германия, или оксидов, сульфидов, сульфатов, солей-галогенидов, нитратов или солей органической кислоты рения, цинка, германия с ниобиевым порошком, полученным посредством измельчения и дегидрирования продукта гидрирования ниобиевого слитка, гранул или порошка ниобия, посредством измельчения в порошок продукта восстановления натрием фторниобата калия или посредством измельчения продукта, полученного при восстановлении оксида ниобия с использованием по меньшей мере одного вещества, выбранного из водорода, углерода, магния, алюминия или подобного им вещества; или при использовании способа восстановления магнием смеси оксида ниобия, оксида рения, оксида цинка и оксида германия.

Например, в случае получения ренийсодержащего ниобиевого порошка посредством измельчения и дегидрирования продукта гидрирования сплава ниобий-рений в виде слитка может быть получен ренийсодержащий ниобиевый порошок с необходимым средним размером частиц, посредством регулирования содержания продукта гидрирования в сплаве ниобий-рений и времени измельчения, а также посредством подбора типа измельчителя или подобного устройства.

Полученный таким образом ренийсодержащий ниобиевый порошок может быть смешан с ниобиевым порошком, имеющим средний размер частиц 5 мкм или менее, для того, чтобы регулировать содержание рения. Используемый для добавления ниобиевый порошок может быть получен, например, измельчением в порошок продукта восстановления натрием фторниобата калия или способом измельчения в порошок и дегидрирования продукта гидрирования ниобиевого слитка, или способом восстановления оксида ниобия с использованием по меньшей мере одного вещества, выбранного из группы, включающей водород, углерод, магний, алюминий, или способом восстановления водородом галогенида ниобия. Для того, чтобы дополнительно улучшить характеристики тока утечки полученного таким образом ренийсодержащего ниобиевого порошка, часть ренийсодержащего ниобиевого порошка может быть подвергнута обработке поверхности посредством азотирования, борирования, карбонизации или сульфидирования. Порошок может включать любой из таких продуктов, как ренийсодержащий нитрид ниобия, ренийсодержащий борид ниобия, ренийсодержащий карбид ниобия и ренийсодержащий сульфид ниобия, полученных в результате обработки поверхности посредством азотирования, борирования, карбонизации или сульфидирования, порошок также может включать два, три или четыре таких продукта в сочетании.

Количество связанных элементов, т.е. суммарное содержание азота, углерода, бора или серы, варьируется в зависимости от формы ренийсодержащего ниобиевого порошка, однако в случае порошка со средним размером частиц, приблизительно равным от 0,05 мкм до 5 мкм, суммарное содержание составляет более 0 мас.ч. на млн., и не более 200000 мас.ч. на млн., предпочтительно от 50 до 100000 мас.ч. на млн., особенно предпочтительно от 200 до 20000 мас.ч. на млн. Если суммарное содержание превышает 200000 мас.ч. на млн, характеристики емкости ухудшаются, и полученный продукт непригоден для конденсаторов.

Азотирование ренийсодержащего ниобиевого порошка может быть осуществлено посредством любого из следующих методов: жидкофазного азотирования, ионного азотирования и газофазного азотирования, или при комбинировании этих способов. Среди этих способов газофазное азотирование в атмосфере газообразного азота является предпочтительным, поскольку аппаратура для этого довольно проста, и способ легко осуществим. Например, газофазное азотирование в атмосфере газообразного азота может быть осуществлено посредством выдержки вышеуказанного ренийсодержащего ниобиевого порошка в атмосфере газообразного азота. Ренийсодержащий ниобиевый порошок, азотированный в необходимой степени, может быть получен при температуре газообразной среды, составляющей 2000°С или менее, и выдержке в течение ста часов и менее. Продолжительность обработки может быть сокращена при проведении такой обработки при более высокой температуре.

Борирование ренийсодержащего ниобиевого порошка может быть осуществлено или посредством газофазного борирования, или посредством твердофазного борирования. Например, ренийсодержащий ниобиевый порошок может быть подвергнут борированию посредством выдержки ренийсодержащего ниобиевого порошка вместе с источником бора, таким гранулы бора или галогенид бора (например, трифторид бора) при пониженном давлении при температуре 2000°С или менее в течение от одной минуты до ста часов.

Карбонизация ренийсодержащего ниобиевого порошка может быть осуществлена любым из таких методов, как газофазная карбонизация, твердофазная карбонизация или жидкофазная карбонизация. Например, ренийсодержащий ниобиевый порошок может быть подвергнут карбонизации посредством выдержки вместе с источником углерода, таким как углеродный материал или органический материал, содержащий углерод (например, метан) при 2000°С или менее при пониженном давлении в течение от одной минуты до ста часов.

Сульфидирование ренийсодержащего ниобиевого порошка может быть осуществлено посредством любого из следующих методов: газофазного сульфидирования, ионного сульфидирования или твердофазного сульфидирования. Например, газофазное сульфидирование в атмосфере серного газа может быть осуществлено посредством выдержки ренийсодержащего ниобиевого порошка в атмосфере для сульфидирования. Ренийсодержащий ниобиевый порошок с необходимой степенью сульфидирования может быть получен при температуре газовой среды, равной 2000°С, и времени выдержки от ста часов и менее. Время обработки может быть снижено при проведении обработки при более высокой температуре.

Ренийсодержащий ниобиевый порошок для изготовления конденсаторов, являющийся предметом настоящего изобретения, может быть использован после гранулирования ренийсодержащего ниобиевого порошка с получением необходимой формы, или может быть использован посредством смешения с подходящим количеством негранулированного ниобиевого порошка после проведения описанного выше гранулирования.

Примеры способов гранулирования включают способ, в соответствии с которым негранулированный ренийсодержащий ниобиевый порошок выдерживают в высоком вакууме, нагревают до подходящей температуры и затем смесь подвергают дроблению, а также включают способ, в соответствии с которым негранулированный или гранулированный ренийсодержащий ниобиевый порошок смешивают с подходящим связующим, таким как камфора, полиакриловая кислота, полиметилметакрилат или поливиниловый спирт, и растворителем, таким как ацетон, спирты, сложные эфиры уксусной кислоты или вода, и после этого подвергают дроблению.

Использование ренийсодержащего ниобиевого порошка, гранулированного таким образом, как указано выше, улучшает характеристики, необходимые для формования под давлением, осуществляемого при изготовлении спеченного материала. Средний размер частиц гранулированного порошка предпочтительно составляет от 10 до 500 мкм. Если гранулированный порошок имеет средний размер частиц 10 мкм или менее, происходит частичное слипание и ухудшается текучесть порошка при насыпании его в металлическую пресс-форму, в то время как если средний размер частиц превышает 500 мкм, то сформованное изделие после формования под давлением легко разламывается по краям. Средний размер частиц гранулированного порошка более предпочтительно составляет от 30 мкм до 250 мкм, поскольку в этом случае после спекания сформованного под давлением изделия при изготовлении конденсатора спеченный материал легко импрегнируется катодным агентом.

Ренийсодержащий ниобиевый спеченный материал для изготовления конденсаторов согласно настоящему изобретению получают посредством спекания указанного выше ренийсодержащего ниобиевого порошка или гранулированного ренийсодержащего ниобиевого порошка. Выбор способа получения спеченного материала особенно не ограничен, однако спеченный материал может быть получен, например, посредством формования под давлением ренийсодержащего ниобиевого порошка для придания ему заранее заданной формы и последующего нагревания при температуре от 500°С до 2000°С, предпочтительно от 900°С до 1500°, более предпочтительно от 900°С до 1300°С, в течение от одной минуты до ста часов при давлении от 10-5 до 102 Па (Паскаль).

(4) Четвертая группа (ниобиевый порошок и спеченный материал)

В четвертую группу согласно настоящему изобретению входит ниобиевый порошок, включающий по меньшей мере один элемент, выбранный из группы, состоящей из рубидия, цезия, магния, стронция, бария, скандия, иттрия, лантана, празеодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, ванадия, осмия, иридия, платины, золота, кадмия, ртути, свинца, селена и теллура, указанный порошок используется в качестве ниобиевого порошка - исходного материала, обладающего подходящими для конденсаторов свойствами.

Рубидий, цезий, магний, стронций, барий, скандий, иттрий, лантан, празеодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, гафний, ванадий, осмий, иридий, платина, золото, кадмий, ртуть, свинец, селен и теллур представляют собой элементы, которые могут образовывать сплав с ниобием. В частности, предпочтительным является ниобиевый порошок, включающий по меньшей мере один элемент, выбранный из группы, состоящей из лантана, иттрия, эрбия, иттербия и лютеция, и более предпочтительным является ниобиевый порошок, включающий по меньшей мере один элемент, выбранный из группы, состоящей из лантана и иттрия.

В соответствии с одним из воплощений изобретения, ниобиевый порошок представляет собой, например, лантансодержащий ниобиевый порошок, включающий по меньшей мере один элемент, выбранный из группы, состоящей из рубидия, цезия, магния, стронция, бария, скандия, иттрия, празеодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, ванадия, осмия, иридия, платины, золота, кадмия, ртути, свинца, селена и теллура. В соответствии с настоящим изобретением суммарное содержание этих элементов в ниобиевом порошке составляет 10 мол.% или менее, предпочтительно от 0,01 до 10 мол.%, более предпочтительно от 0,1 до 7 мол.%.

Если суммарное содержание элемента составляет менее 0,01 мол.%, то нельзя предотвратить диффузию кислорода в диэлектрической пленке, образованной при электролитическом окислении, которое будет описано ниже, в направлении к металлическому ниобию, вглубь, и следовательно, не может сохраняться стабильность оксидной пленки, образующейся при электролитическом окислении (диэлектрической пленки), и вряд ли будет достигнут эффект снижения величины LC. С другой стороны, если суммарное содержание элемента превышает 10 мол.%, то количество собственно ниобия в ниобиевом порошке снижается, и в результате этого понижается емкость конденсатора.

В соответствии с этим суммарное содержание по меньшей мере одного элемента, выбранного из группы, состоящей из рубидия, цезия, магния, стронция, бария, скандия, иттрия, лантана, празеодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, ванадия, осмия, иридия, платины, золота, кадмия, ртути, свинца, селена и теллура предпочтительно составляет от 0,01 до 10 мол.%.

Для того чтобы дополнительно снизить ток утечки, содержание элемента в ниобиевом порошке составляет предпочтительно 7 мол.% или менее, более предпочтительно от 0,1 до 7 мол.%.

Для того чтобы увеличить удельную поверхность порошка, является предпочтительным, чтобы средний размер частиц ниобиевого порошка составлял 5 мкм и менее, более предпочтительно 4 мкм и менее. Также средний размер частиц ниобиевого порошка предпочтительно составляет 0,05 мкм до 4 мкм. Причины этого указаны выше при описании ниобиевого порошка, входящего в первую группу.

Согласно настоящему изобретению исходное сырье - ниобиевый порошок, используемый для изготовления спеченного материала, представляет собой ниобиевый порошок, который содержит по меньшей мере один элемент, выбранный из группы, состоящей из рубидия, цезия, магния, стронция, бария, скандия, иттрия, лантана, празеодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, ванадия, осмия, иридия, платины, золота, кадмия, ртути, свинца, селена и теллура, при этом становится возможным изготовить конденсатор, удовлетворяющий большинству вышеуказанных требований, или получить ниобиевый спеченный материал, который обеспечивает такие характеристики конденсатора.

Средний размер частиц (D50, мкм) и удельная поверхность (S, м2/г) лантансодержащего ниобиевого порошка (получен методом измельчения в порошок), приготовленного в качестве примера авторами настоящего изобретения, приведены ниже в таблице 4.

Средний размер частиц (D50; мкм), приведенный в таблице 4, представляет собой величину, которая определена в соответствии с распределением размеров частиц, измеренным с использованием устройства «Microtrac» (торговая наименование, изготовлено фирмой Microtrac Company) (величина D50 означает размер частиц в том случае, когда кумулятивный массовый% соответствует 50% массы). Удельная поверхность представляет собой величину, измеренную БЭТ-методом.

Если средний размер частиц ниобиевого порошка, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из рубидия, цезия, магния, стронция, бария, скандия, иттрия, лантана, празеодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, ванадия, осмия, иридия, платины, золота, кадмия, ртути, свинца, селена и теллура, превышает 5 мкм, нельзя изготовить конденсатор с большой емкостью, а если средний размер частиц является менее 0,05 мкм, спеченный материал, полученный из такого порошка, имеет небольшой размер пор и содержит много закрытых пор, вследствие этого затрудняется импрегнирование катодным материалом, который будет описан позже, и в результате этого из ниобиевого порошка нельзя изготовить конденсатор, характеризующийся высокой емкостью, а спеченный материал, изготовленный из такого порошка, не подойдет для конденсаторов.

По этим причинам, ниобиевый порошок, предназначенный для использования в соответствии с настоящим изобретением, предпочтительно имеет средний размер частиц от 0,05 мкм до 5 мкм, в этом случае может быть получен конденсатор, обладающий большой емкостью.

Ниобиевый порошок, являющийся предметом настоящего изобретения, предпочтительно представляет собой порошок, удельная БЭТ-поверхность которого составляет по меньшей мере, 0,5 м2/г, более предпочтительно по меньшей мере 1 м2/г, еще более предпочтительно по меньшей мере 2 м2/г. Также ниобиевый порошок, являющийся предметом настоящего изобретения, предпочтительно обладает удельной БЭТ-поверхностью, которая составляет от 0,5 до 40 м2/г, более предпочтительно от 1 до 20 м2/г, особенно предпочтительно от 1 до 10 м2/г.

Что касается диэлектрической проницаемости (ε), то известно, что ниобий имеет диэлектрическую проницаемость приблизительно в два раза выше, чем диэлектрическая проницаемость тантала, однако в любом случае не известно, что рубидий, цезий, магний, стронций, барий, скандий, иттрий, лантан, празеодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, гафний, ванадий, осмий, иридий, платина, золото, кадмий, ртуть, свинец, селен и теллур являются металлами клапанного действия, обладающими необходимыми для конденсатора свойствами. Таким образом, если в ниобиевый порошок вводят по меньшей мере, один элемент, выбранный из группы, состоящей из рубидия, цезия, магния, стронция, бария, скандия, иттрия, лантана, празеодима, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция, гафния, ванадия, осмия, иридия, платины, золота, кадмия, ртути, свинца, селена и теллура, то неизвестно, будет ли увеличиваться ε ниобиевого порошка, содержащего такой элемент.