Настоящее изобретение относится к ниобию и его оксидам, а более конкретно относится к оксидам ниобия и способам, по меньшей мере, частичного восстановления оксида ниобия и дополнительно относится к ниобию со сниженным содержанием кислорода.

Сущность изобретения

В соответствии с целями настоящего изобретения, как воплощается и описывается здесь, настоящее изобретение относится к способу, по меньшей мере, частичного восстановления оксида ниобия, который включает в себя стадии тепловой обработки оксида ниобия в присутствии материала геттера в атмосфере, которая делает возможным перенос атомов кислорода от оксида ниобия к материалу геттера, в течение достаточного времени и при достаточной температуре, с тем, чтобы сформировать оксид ниобия со сниженным содержанием кислорода.

Настоящее изобретение также относится к оксидам ниобия со сниженным содержанием кислорода, которые предпочтительно имеют полезные свойства, главным образом в том случае, когда формируются в виде анода электролитического конденсатора. Например, конденсатор, изготовленный из оксида ниобия со сниженным содержанием кислорода по настоящему изобретению, может иметь емкость вплоть примерно до 200000 мкФ·В/г (микрофарад-вольт/грамм от англ. CV/g, т.е. Capacitance·Voltage/gram) или более. Кроме того, аноды электролитического конденсатора, изготовленные из оксидов ниобия со сниженным содержанием кислорода по настоящему изобретению, могут иметь низкую утечку на постоянном токе. Например, такой конденсатор может иметь утечку на постоянном токе примерно от 0,5 нА/мкФ·В (т.е. наноампер/микрофарад·вольт) примерно до 5,0 нА/мкФ·В.

Соответственно настоящее изобретение также относится к способам увеличения емкости и уменьшения утечек на постоянном токе в конденсаторах, изготовленных из оксидов ниобия, которые включают в себя частичное восстановление оксида ниобия с помощью тепловой обработки оксида ниобия в присутствии материала геттера и в атмосфере, которая делает возможным перенос атомов кислорода от оксида ниобия к материалу геттера, в течение достаточного времени и при достаточной температуре с тем, чтобы сформировать оксид ниобия со сниженным содержанием кислорода, который, когда он сформирован в виде анода конденсатора, имеет пониженную утечку на постоянном токе и/или повышенную емкость.

Настоящее изобретение дополнительно относится к анодам конденсаторов, содержащим оксиды ниобия по настоящему изобретению и имеющим другие полезные свойства.

Необходимо понять, что как предыдущее общее описание, так и следующее далее подробное описание являются только иллюстративными и пояснительными и направлены на более полное объяснение настоящего изобретения в соответствии с формулой изобретения.

Краткое описание чертежей

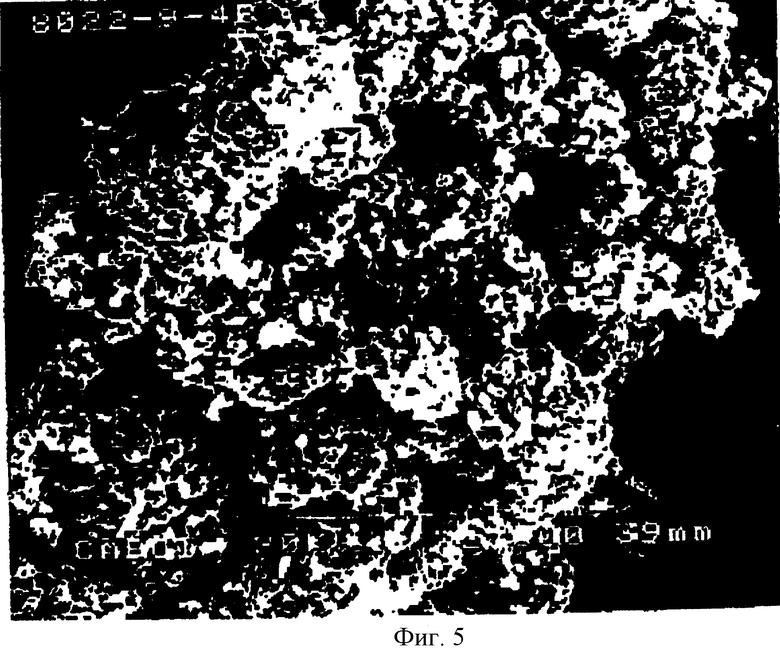

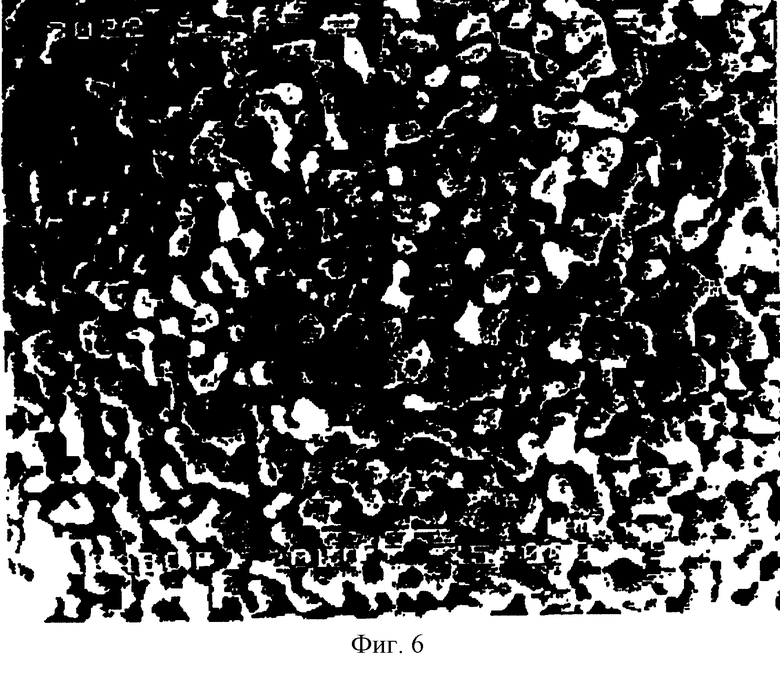

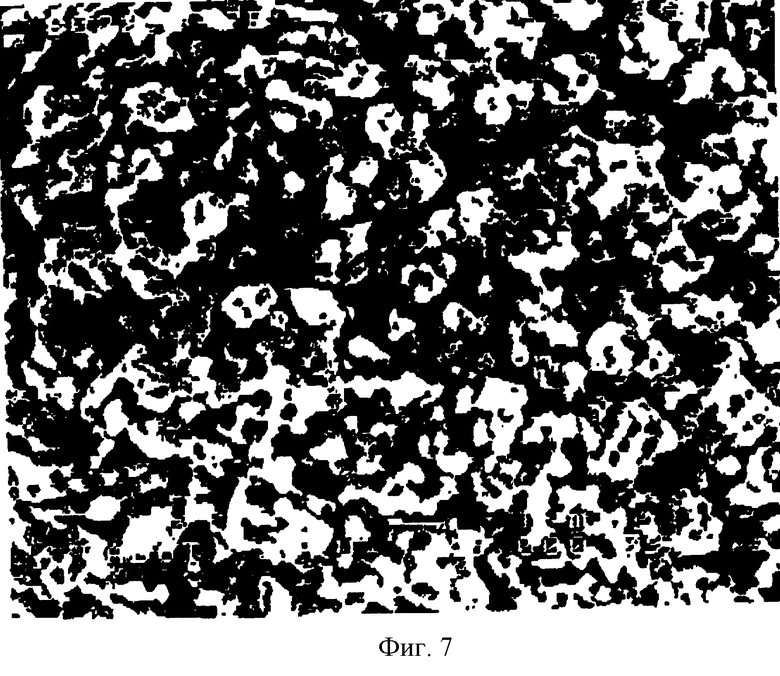

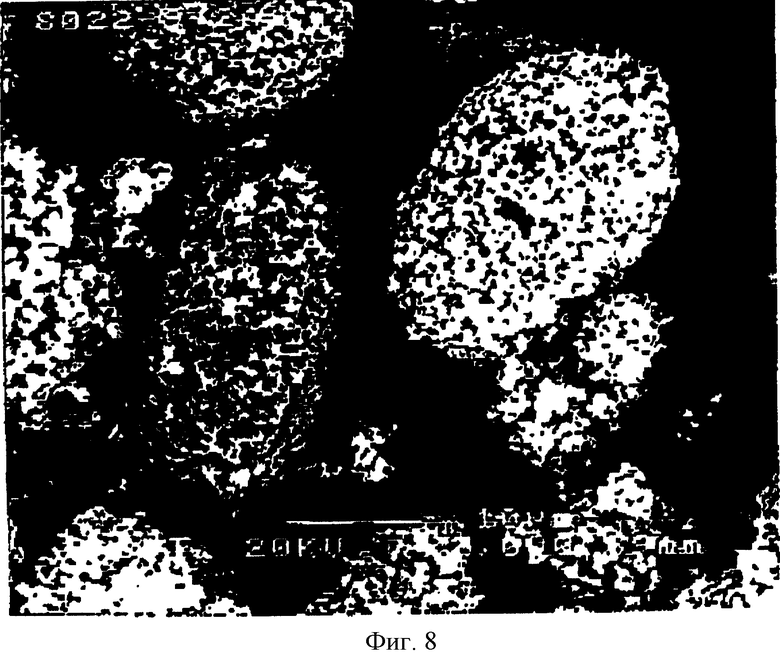

Фиг.1-11 представляют собой изображения, полученные с помощью сканирующего электронного микроскопа, различных оксидов ниобия со сниженным содержанием кислорода по настоящему изобретению при различных увеличениях.

Фиг.12 представляет собой график, изображающий зависимость утечки на постоянном токе от формирующего напряжения для анода конденсатора из оксида ниобия и для других анодов, изготовленных из ниобия или тантала.

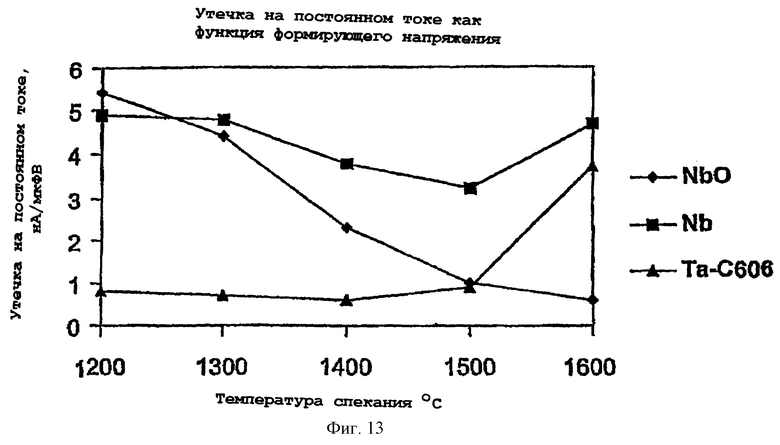

Фиг.13 и 14 представляют собой сравнительные графики, демонстрирующие утечку на постоянном токе и емкость анода, содержащего оксид ниобия, в сравнении с анодами, содержащими ниобиевые хлопья и тантал.

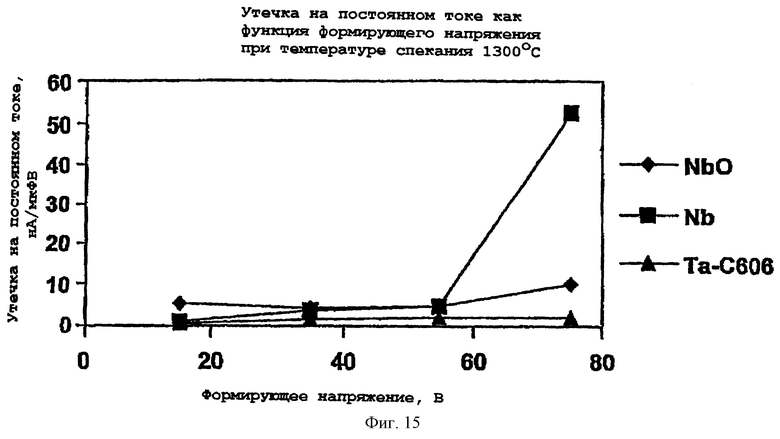

Фиг.15 представляет собой график, демонстрирующий утечку на постоянном токе для анодов, формируемых из субоксидов ниобия по настоящему изобретению.

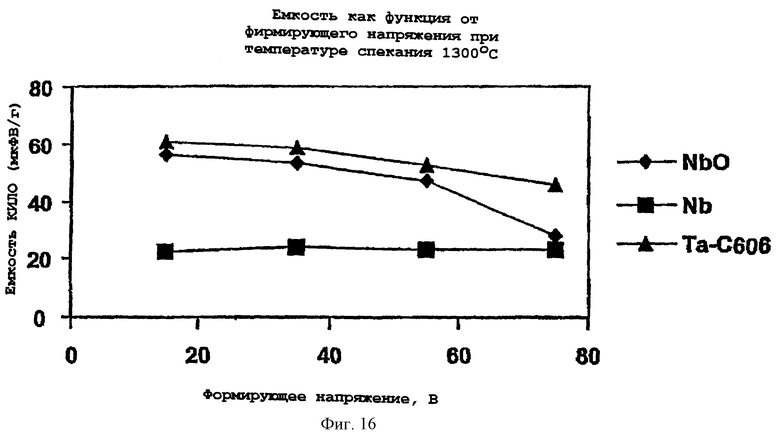

Фиг.16 представляет собой график, демонстрирующий емкость влажных анодов, формируемых из тантала и оксида ниобия.

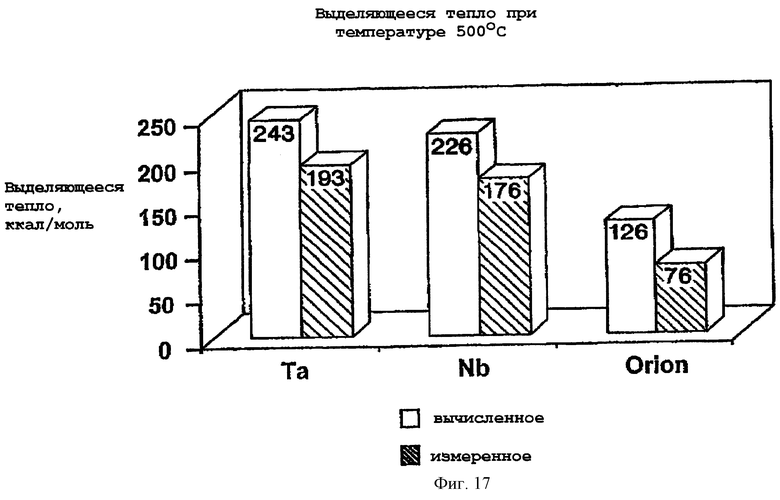

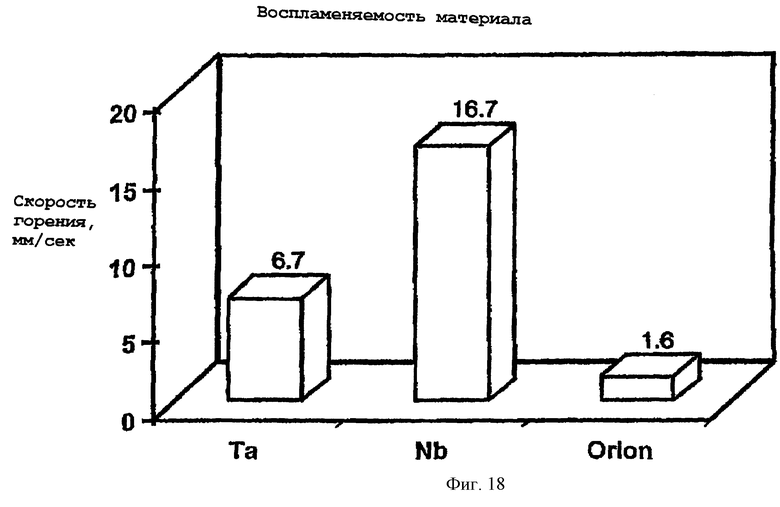

Фиг.17 и 18 представляют собой график, демонстрирующий воспламеняемость анодов из ниобия, тантала и оксида ниобия.

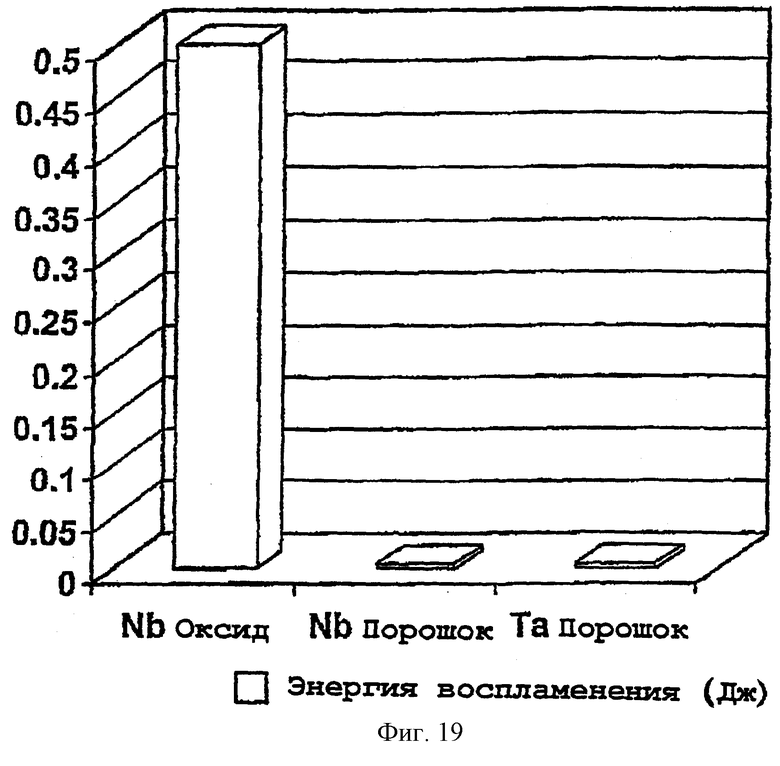

Фиг.19 представляет собой график, демонстрирующий энергию воспламенения, необходимую для воспламенения порошков оксида ниобия, в сравнении с порошками ниобия и порошками тантала.

Подробное описание изобретения

В одном из своих воплощений настоящее изобретение относится к способам, по меньшей мере, частичного восстановления оксида ниобия. Как правило, способ включает в себя стадии тепловой обработки исходного оксида ниобия в присутствии материала геттера в атмосфере, которая делает возможным перенос атомов кислорода от оксида ниобия к материалу геттера, в течение достаточного времени и при достаточной температуре с тем, чтобы сформировать оксид ниобия со сниженным содержанием кислорода.

Для целей настоящего изобретения оксид ниобия может быть, по меньшей мере, одним из оксидов металлического ниобия и/или его сплавов. Конкретным примером исходного оксида ниобия является Nb2O5.

Оксид ниобия, используемый в настоящем изобретении, может находиться в любой форме или быть любого размера. Предпочтительно оксид ниобия находится в виде порошка или множества частиц. Примеры типов порошков, которые могут включать в себя, но не ограничиваются ими, хлопьевидные, остроугольные, шаровидные порошки, и их смеси, или их разновидности. Предпочтительно оксид ниобия находится в форме такого порошка, который более эффективно приводит к получению оксида ниобия со сниженным содержанием кислорода.

Примеры таких предпочтительных порошков оксида ниобия включают в себя те, которые имеют размеры примерно от 60/100 примерно до 100/325 меш и примерно от 60/100 примерно до 200/325 меш. Другой диапазон размеров составляет от -40 до примерно -325 меш.

Материал геттера для целей настоящего изобретения представляет собой любой материал, способный восстанавливать конкретный исходный оксид ниобия до оксида ниобия со сниженным содержанием кислорода. Предпочтительно материал геттера содержит тантал, ниобий или оба материала вместе. Более предпочтительно материал геттера представляет собой ниобий. Ниобиевый материал геттера для целей настоящего изобретения представляет собой любой материал, содержащий металлический ниобий, который может удалять или снижать, по меньшей мере частично, содержание кислорода в оксиде ниобия. Таким образом, ниобиевый материал геттера может быть сплавом или материалом, содержащим смеси металлического ниобия с другими ингредиентами. Предпочтительно ниобиевый материал геттера представляет собой в основном, если не исключительно, металлический ниобий. Чистота металлического ниобия не является важной, но является предпочтительным, чтобы материал геттера содержал металлический ниобий высокой чистоты с целью предотвращения поступления других примесей во время процесса тепловой обработки. Соответственно металлический ниобий в ниобиевом материале геттера предпочтительно имеет чистоту, по меньшей мере, примерно 98%, а более предпочтительно, по меньшей мере, примерно 99%. Более того, является предпочтительным, чтобы такие примеси, как кислород, не присутствовали или присутствовали в количествах более низких, чем примерно 100 ЧНМ (частей на миллион).

Материал геттера может быть в любой форме или любого размера. Например, материал геттера может находиться в форме поддона или тигля-лодочки, в котором содержится оксид ниобия, подлежащий восстановлению, или может находиться в виде частиц или порошка. Предпочтительно материалы геттера находятся в виде порошка для обеспечения площади поверхности, наиболее эффективной для восстановления оксида ниобия. Материал геттера, таким образом, может находиться в виде хлопьев, остроугольных частиц, гранул, их смесей или их разновидностей. Материал геттера может быть материалом гидрида тантала. Предпочтительная форма представляет собой грубую стружку, например стружку размером 14/40 меш, которая может быть легко отделена от порошкообразного продукта путем просеивания.

Подобным же образом материал геттера может быть танталом и тому подобное и может иметь такие же предпочтительные параметры и/или свойства, как и обсуждаемые выше для ниобиевого материала геттера. Другие материалы геттера могут использоваться сами по себе или в сочетании с танталовым или ниобиевым материалом геттера. Также другие материалы могут формировать часть материала геттера.

Как правило, присутствует такое количество материала геттера, которое достаточно для, по меньшей мере, частичного восстановления оксида ниобия путем тепловой обработки. Кроме того, количество материала геттера зависит от желаемой степени восстановления оксида ниобия. Например, если является желательным небольшое восстановление оксида ниобия, материал геттера будет присутствовать в стехиометрическом количестве. Подобным же образом, если оксид ниобия должен быть восстановлен по существу в соответствии с присутствующим в нем кислородом, тогда материал геттера присутствует в количестве, превышающем стехиометрическое количество в 2-5 раз. Как правило, присутствующее количество материала геттера (например, на основе танталового материала геттера, представляющего собой 100% тантал) может выбираться на основе следующего отношения материала геттера к количеству присутствующему оксиду ниобия: примерно от 2 к 1 до примерно 10 к 1.

Более того, количество материала геттера может также зависеть от типа восстанавливаемого оксида ниобия. Например, когда восстанавливаемый оксид ниобия представляет собой Nb2O5, количество материала геттера предпочтительно составляет 5 к 1.

Тепловая обработка, которой подвергается исходный оксид ниобия, может быть осуществлена в любом устройстве для тепловой обработки или в печи, повсеместно используемой при тепловой обработке таких металлов, как ниобий и тантал. Тепловая обработка оксида ниобия в присутствии материала геттера производится при достаточной температуре и в течение достаточного времени для того, чтобы сформировать оксид ниобия со сниженным содержанием кислорода. Температура и время тепловой обработки могут зависеть от множества факторов, таких как степень восстановления оксида ниобия, количество материала геттера и тип материала геттера, а также тип исходного оксида ниобия. Как правило, тепловая обработка оксида ниобия осуществляется при температурах от менее чем 800°С или примерно равной ей, до примерно 1900°С, а более предпочтительно примерно от 1000 до примерно 1400°С и наиболее предпочтительно примерно от 1200 до примерно 1250°С. Говоря более подробно, в том случае, когда оксид ниобия представляет собой ниобийсодержащий оксид, температура тепловой обработки будет составлять примерно от 1000 до примерно 1300°С, а более предпочтительно примерно от 1200 до примерно 1250°С, в течение времени примерно от 5 до примерно 100 минут, а более предпочтительно примерно от 30 до примерно 60 минут. Обычное (типовое) исследование с учетом настоящей заявки даст возможность специалисту в данной области легко контролировать времена и температуры тепловой обработки для получения соответствующего или желаемого восстановления оксида ниобия.

Тепловая обработка происходит в атмосфере, которая делает возможным перенос атомов кислорода от оксида ниобия к материалу геттера. Тепловая обработка предпочтительно происходит в атмосфере, содержащей водород, которая предпочтительно представляет собой просто водород (т.е. чистый водород). Вместе с водородом могут также присутствовать и другие газы, такие как инертные газы, но с тем условием, чтобы другие газы не взаимодействовали с водородом. Предпочтительно водородная атмосфера присутствует во время тепловой обработки при давлении примерно от 10 до примерно 2000 Торр, а более предпочтительно примерно от 100 до примерно 1000 Торр и наиболее предпочтительно примерно от 100 до примерно 930 Торр. Могут использоваться смеси Н2 и инертного газа, такого как Аr. Также Н2 в N2 может использоваться для эффективного контроля уровня N2 оксида ниобия.

Во время процесса тепловой обработки может использоваться постоянная температура тепловой обработки во время всего процесса тепловой обработки или могут использоваться плавные изменения температуры или ступенчатые изменения температуры. Например, водород может быть изначально введен при 1000°С с последующим увеличением температуры до 1250°С в течение 30 минут с последующим понижением температуры до 1000°С и ее поддержанием до тех пор, пока не будет удален газообразный Н2. После удаления Н2 или другой атмосферы температура в печи может быть понижена. Различные варианты этих стадий могут использоваться для удовлетворения предпочтений промышленности.

Оксиды ниобия со сниженным содержанием кислорода могут также содержать уровни азота, например, примерно от 100 до примерно 80000 ЧНМ N2 или примерно до 130000 ЧНМ N2. Соответствующие диапазоны включают в себя примерно от 31000 до примерно 130000 ЧНМ N2 и примерно от 50000 до примерно 80000 ЧНМ N2.

Оксид ниобия со сниженным содержанием кислорода представляет собой оксид ниобия, который имеет более низкое содержание кислорода в металлическом оксиде по сравнению с исходным оксидом ниобия. Типичные восстановленные оксиды ниобия включают в себя NbO, NbO0,7, NbO1,1, NbO2 и любые их сочетания с другими оксидами или без их присутствия. В общем восстановленный оксид ниобия по настоящему изобретению имеет атомное отношение ниобия к кислороду примерно 1: менее чем 2,5, предпочтительно 1:2, а более предпочтительно 1:1,1, 1:1 или 1:0,7. В другом случае восстановленный оксид ниобия предпочтительно имеет формулу NbxOy, где Nb представляет собой ниобий, число х равно или больше 2, а число у является меньшим, чем 2,5х. Более предпочтительно х равно 1, а у является меньшим, чем 2, например, 1,1, 1,0, 0,7 и тому подобное.

Исходные оксиды ниобия могут быть приготовлены путем кальцинирования при 1000°С до тех пор, пока не будут удалены любые летучие компоненты. Оксиды могут быть классифицированы по размерам с помощью просеивания. Предварительная тепловая обработка оксидов ниобия может использоваться для создания контролируемой пористости частиц оксида.

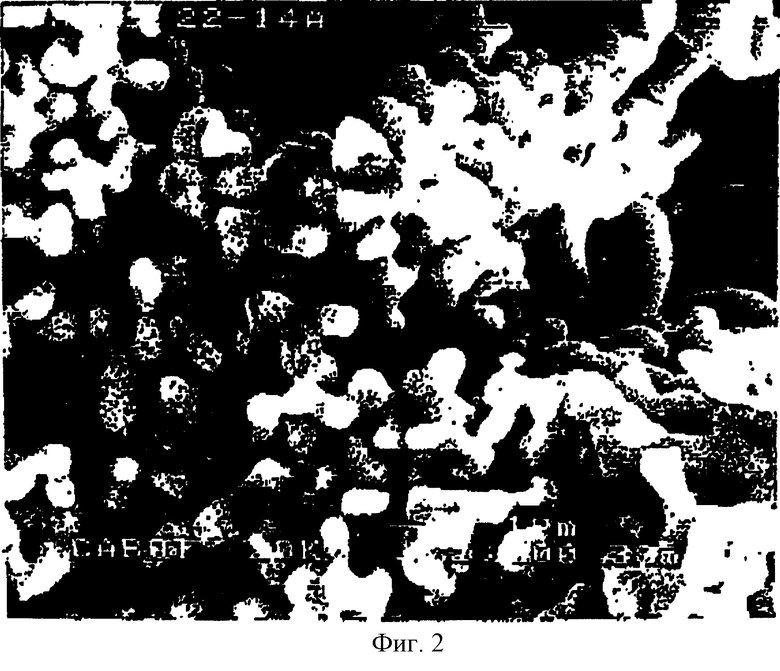

Восстановленные оксиды ниобия по настоящему изобретению также предпочтительно имеют микропористую поверхность и предпочтительно имеют губчатую структуру, где первичные частицы предпочтительно имеют размер 1 мкм или меньше. Изображения, полученные с помощью сканирующего электронного микроскопа, дополнительно характеризуют тип предпочтительного восстановленного оксида ниобия по настоящему изобретению. Как можно видеть на этих микрофотографиях, восстановленные оксиды ниобия по настоящему изобретению могут иметь высокую удельную площадь поверхности и пористую структуру примерно с 50% пористостью. Кроме того, восстановленные оксиды ниобия по настоящему изобретению могут характеризоваться как имеющие предпочтительную удельную площадь поверхности примерно от 0,5 до примерно 10,0 м2/г, более предпочтительно примерно от 0,5 до 2,0 м2/г и еще более предпочтительно примерно от 1,0 до примерно 1,5 м2/г. Предпочтительная насыпная плотность порошка оксида ниобия составляет меньше, чем примерно 2,0 г/см3, более предпочтительно менее 1,5 г/см3 и более предпочтительно примерно от 0,5 до примерно 1,5 г/см3.

Разнообразные оксиды ниобия со сниженным содержанием кислорода по настоящему изобретению могут дополнительно характеризоваться с помощью электрических свойств, получаемых в результате формирования анода конденсатора с использованием оксидов ниобия со сниженным содержанием кислорода по настоящему изобретению. Как правило, оксиды ниобия см3 по настоящему изобретению могут быть исследованы на электрические свойства с помощью прессования порошков оксида ниобия со сниженным содержанием кислорода в виде анода и спекания прессованных порошков при соответствующих температурах, а затем анодирования анода для изготовления анода электролитического конденсатора, который может затем быть впоследствии исследован на электрические свойства.

Соответственно другое воплощение настоящего изобретения относится к анодам для конденсаторов, формируемым из оксидов ниобия со сниженным содержанием кислорода по настоящему изобретению. Аноды могут быть изготовлены из порошковых форм восстановленных оксидов в процессах, подобных тем, которые используются для изготовления металлических анодов, то есть прессования пористых таблеток с введенными или заделанными внутрь проволочными выводами или другими соединителями, с последующим необязательным спеканием и анодированием. Проволочный проводник может быть введен (вмонтирован) или прикреплен в любой момент перед анодированием. Аноды, изготовленные из некоторых оксидов ниобия со сниженным содержанием кислорода по настоящему изобретению, могут иметь емкость примерно от 1000 мкФ·В/г (микрофарад-вольт/грамм) или ниже до примерно 300000 мкФ·В/г или более, а другие диапазоны значений емкости могут составлять примерно от 20000 до примерно 300000 мкФ·В/г или примерно от 62000 до примерно 200000 мкФ·В/г, а предпочтительно примерно от 60000 до 150000 мкФ·В/г. При формировании анодов конденсатора по настоящему изобретению может использоваться температура спекания, которая сделает возможным формирование анода конденсатора, имеющего желаемые свойства. Температура спекания будет зависеть от используемого оксида ниобия со сниженным содержанием кислорода. Предпочтительно температура спекания составляет примерно от 1200 до примерно 1750°С, более предпочтительно примерно от 1200 до примерно 1400°С, а наиболее предпочтительно примерно от 1250 до примерно 1350°С, когда оксид ниобия со сниженным содержанием кислорода представляет собой оксид ниобия со сниженным содержанием кислорода.

Аноды, формируемые из оксидов ниобия по настоящему изобретению, предпочтительно формируются при напряжении примерно 35 В, а предпочтительно примерно от 6 до примерно 70 В. Когда используется оксид ниобия со сниженным содержанием кислорода, предпочтительно формирующие напряжения составляют примерно от 6 примерно до 50 В, а более предпочтительно примерно от 10 примерно до 40 В. Могут использоваться и другие высокие формирующие напряжения, такие как примерно от 70 до примерно 130 В. Утечка на постоянном токе, достигаемая с помощью оксидов ниобия по настоящему изобретению, обеспечивает превосходно низкую утечку при высоком формирующем напряжении. Эта низкая утечка является значительно лучшей, чем у конденсаторов, формируемых из порошка Nb, как можно увидеть, например, на фиг.12. Аноды из восстановленных оксидов ниобия могут быть приготовлены путем изготовления таблетки Nb2O5 с проволочным выводом, с последующим спеканием в атмосфере Н2 или в другой соответствующей атмосфере вблизи материала геттера, как и с порошкообразными оксидами. В этом воплощении производимое изделие анода может быть изготовлено непосредственно, например, формируя оксид вентильного металла со сниженным содержанием кислорода и анод в одно и то же время. Также аноды, формируемые из оксидов ниобия со сниженным содержанием кислорода по настоящему изобретению, предпочтительно имеют утечку на постоянном токе меньшую, чем примерно 5,0 нА/мкФ·В. В одном из воплощений по настоящему изобретению аноды, формируемые из некоторых оксидов ниобия со сниженным содержанием кислорода по настоящему изобретению, имеют утечку на постоянном токе примерно от 5,0 до примерно 0,50 нА/мкФ·В.

Настоящее изобретение также относится к конденсатору в соответствии с настоящим изобретением, имеющему пленку из оксида ниобия на поверхности конденсатора. Предпочтительно пленка представляет собой пленку пентоксида ниобия. Средства преобразования металлического порошка в аноды конденсатора известны специалистам в данной области, и это такие способы, как те, которые приведены в патентах США №4805074, 5412533, 5211741 и 5245514 и в заявках на Европейские патенты №0634762 А1 и 0634761 А1, все из которых включаются сюда в качестве ссылок во всей их полноте.

Конденсаторы по настоящему изобретению могут использоваться в разнообразных конечных применениях, таких как автомобильная электроника, сотовые телефоны, компьютеры, например мониторы, материнские платы, и тому подобное, бытовая электроника, включая телевизоры и катодные лучевые трубки, принтеры/копировальные устройства, источники питания, модемы, переносные компьютеры (“ноутбуки”), устройства дисководов и тому подобное.

Предпочтительно субоксид ниобия по настоящему изобретению представляет собой NbO, или NbO, обедненный кислородом, или агрегат или агломерат, который содержит NbO и металлический ниобий или металлический ниобий с высоким содержанием кислорода. В отличие от NbO, NbO2 является нежелательным из-за его резистивной природы, в то время как NbO является сильно проводящим. Соответственно аноды конденсаторов, которые формируются из NbO, или NbO, обедненного кислородом, или из смеси NbO с металлическим ниобием, являются желательными и предпочтительными для целей настоящего изобретения.

При получении оксидов ниобия по настоящему изобретению, предпочтительно NbO или его вариантов, газообразный водород предпочтительно используется в качестве носителя, причем кислород транспортируется от исходного ниобиевого материала, а именно Nb2O5, к Nb с использованием газообразного Н2 в качестве носителя. Предпочтительная схема реакции является следующей:

Как можно увидеть, при использовании металлического ниобия в качестве материала геттера материал геттера сам по себе вместе с исходным оксидом ниобия может полностью преобразоваться в конечный продукт, который предпочтительно представляет собой NbO. Говоря более подробно, существуют два процесса, которые, как правило, используются при получении субоксидов ниобия по настоящему изобретению. Один процесс включает в себя приготовление материала геттера, а другая часть процесса включает в себя использование материала геттера вместе с исходным оксидом ниобия для формирования субоксида ниобия по настоящему изобретению. При приготовлении материала геттера, который представляет собой предпочтительно порошок ниобия, слиток ниобия подвергается процессу гидрирования для повышения твердости металлического ниобия для целей дробления слитка в порошок, который впоследствии подвергается просеиванию для получения однородного распределения размеров частиц, которые предпочтительно составляют примерно от 5 до примерно 300 мкм. Если это необходимо, порошок может подвергаться дроблению два раза или более для достижения желаемого однородного распределения размеров частиц. После этого порошок подвергается измельчению для получения желаемого размера частиц, который составляет примерно от 1 до примерно 5 мкм. После измельчения материал предпочтительно выщелачивают кислотой для удаления примесей, а затем материал подвергается сушке для получения порошка ниобиевого геттера.

Этот порошок ниобиевого геттера затем смешивается или перемешивается вместе с исходным материалом оксида ниобия, который предпочтительно является Nb2O5, и подвергается водородной тепловой обработке, которая предпочтительно осуществляется при температуре от примерно 900 до примерно 1200°С и при давлении водорода, составляющем от примерно 50 до примерно 900 торр. Предпочтительно исходный оксид ниобия имеет размер частиц -325 меш. Предпочтительно тепловая обработка осуществляется в течение времени, достаточного для осуществления реакции, приведенной выше, которая представляет собой полное преобразование (конверсию) материала геттера и исходного металлического оксида в конечный продукт, который предпочтительно представляет собой NbO. Таким образом, в этом процессе как материал геттера, так и исходный металлический оксид полностью становятся конечным продуктом.

Свойства анода, формируемого из субоксида ниобия по настоящему изобретению спеканием, показывают, что настоящее изобретение предлагает анод, который имеет свойства утечки на постоянном токе, сравнимые с танталом, когда он спекается при высоких температурах, но который, в отличие от других металлов, является менее склонным к потерям емкости во время спекания. Эти благоприятные свойства представлены на фиг.13 и 14, которые демонстрируют сравнение предпочтительного оксида ниобия по настоящему изобретению с анодом, формируемым из хлопьев ниобия, и анодом, формируемым из тантала. Как можно видеть на фиг.13, анод, формируемый из оксида ниобия по настоящему изобретению, демонстрирует удовлетворительное значение утечки на постоянном токе, когда этот анод спекается при температурах примерно от 1200 до 1600°С или выше, в то время как анод, формируемый из металлического ниобия, демонстрирует высокую утечку на постоянном токе при температуре спекания примерно от 1200 до 1600°С без заметного уменьшения утечки на постоянном токе при высоких температурах, таких как 1400-1600°С.

Также, как показано на фиг.14, когда анод, изготавливаемый из металлического ниобия, спекается при температурах от 1200 до 1600°С и затем его емкость исследуется с влажным анодом, емкость монотонно падает при повышении температуры спекания до значения, где емкость составляет примерно 10000 мкФ·В/г при температуре спекания примерно 1600°С. В отличие от металлического ниобия, когда исследуется анод, изготовленный из субоксидов ниобия по настоящему изобретению, емкость остается практически неизменной при различных температурах спекания от 1200 до примерно 1600°С. Существует только небольшое падение при самых высоких температурах. Это отличается даже от анода, изготавливаемого из тантала, который демонстрирует значительное падение емкости при спекании после 1400°С. Соответственно аноды, формируемые из субоксидов ниобия по настоящему изобретению, демонстрируют превосходную устойчивость утечки на постоянном токе, а также способность противостоять потере емкости при высоких температурах спекания.

Аноды, формируемые из субоксидов ниобия по настоящему изобретению, кроме того, демонстрируют свойство низкой утечки на постоянном токе даже при высоких формирующих напряжениях. В дополнение емкость анодов, формируемых из субоксидов ниобия по настоящему изобретению, имеет высокие значения для различных формирующих напряжений, таких как от 20 до 60 В.

Более подробно, как показано на фиг.12 настоящей заявки, когда аноды, формируемые из субоксиды ниобия по настоящему изобретению, исследуются на утечку на постоянном токе, утечка на постоянном токе составляет менее чем 10 нА/мкФ·В для формирующих напряжений от менее чем 20 до более чем 60 В, что является совершенно отличным от анодов, формируемых из металлического ниобия, которые демонстрируют сильное увеличение утечки на постоянном токе, когда формирующее напряжение превосходит 50 В. Кроме того, как показано на фиг.16, емкость, полученная для влажного анода, формируемого из оксида ниобия, является сравнимой с танталом при формирующих напряжениях от 20 до 60 В. Эти исследования и фиг.15 и 16 показывают, что субоксиды ниобия могут быть сформированы в виде анода и использованы в конденсаторах с предельными значениями напряжения вплоть до 20 В, в отличие от конденсаторов с использованием металлического ниобия, которые могут использоваться только при напряжениях ниже 10 В.

Кроме того, как показано на фиг.17 и 18, аноды, формируемые из субоксидов ниобия, являются намного менее воспламеняемыми, чем аноды, формируемые из ниобия или тантала. Как показано на фиг.17, тепло, выделяющееся из анода, сформированного из субоксидов ниобия по настоящему изобретению, является значительно более низким, если сравнивать тепло, выделяющееся при 500°С, чем у танталовых и ниобиевых анодов. Более того, воспламеняемость оксидов ниобия по настоящему изобретения является значительно более низкой, чем воспламеняемость или скорость горения тантала или ниобия, как показано на фиг.18. Скорость горения определяется согласно Reference Test EEC Directive 79/831 ANNEX Part А от Chilworth Technology Inc. Также энергия воспламенения (мДж), необходимая для воспламенения порошков оксида ниобия, является значительно более высокой, чем энергия воспламенения, необходимая для воспламенения ниобиевого порошка или танталового порошка, как показано на фиг.19. Согласно этим данным, оксид ниобия по настоящему изобретению не воспламеняется при 500 мДж, но воспламеняется при уровне энергии 10 Дж (значительно большее количество энергии). С другой стороны, как ниобиевые, так и танталовые порошки воспламеняются при энергии меньшей, чем 3 мДж.

Аноды конденсатора по настоящему изобретению, которые содержат субоксиды ниобия по настоящему изобретению, предпочтительно приготавливают путем прессования порошка оксида ниобия в форме анода конденсатора и спекания анода при температуре от примерно 1200 до примерно 1600°С в течение времени от примерно 1 до примерно 30 минут. После этого анод анодируют при формирующем напряжении от примерно 16 до примерно 75 В, предпочтительно при температуре формирования примерно 85°С. Могут использоваться другие температуры формирования, такие как от 50 до 100°С. После этого анод отжигают при температуре отжига от примерно 300 до примерно 350°С в течение времени от примерно 10 до примерно 60 минут. Сразу после завершения этого отжига анод опять анодируют при таком же формирующем напряжении, которому он подвергался до этого, или немного меньшем напряжении (меньшем на 5-10%). Второе формирование длится примерно от 10 до 120 минут при примерно 85°С. Затем анод предпочтительно обрабатывается (насыщается) марганцем при температуре от примерно 220 до примерно 280°С в течение времени от примерно 1 до примерно 30 минут.

Настоящее изобретение далее относится к способам, по меньшей мере, частичного восстановления оксида ниобия. Предпочтительно способ включает в себя тепловую обработку исходного оксида ниобия в присутствии материала геттера в атмосфере, которая делает возможным перенос атомов кислорода от исходного оксида ниобия к материалу геттера, в течение достаточного времени и при достаточной температуре с тем, чтобы сформировать оксид ниобия со сниженным содержанием кислорода. Предпочтительно оксид ниобия со сниженным содержанием кислорода представляет собой NbO, обедненный NbO или металлический ниобий вместе с NbO. Как утверждалось ранее, предпочтительный материал геттера представляет собой металлический ниобий, а более предпочтительно - ниобиевый порошок. В предпочтительном процессе материал геттера также преобразуется (конвертируется) в оксид ниобия со сниженным содержанием кислорода. Таким образом, материал геттера также формирует часть конечного продукта.

Относительно анодов, формируемых из оксидов ниобия по настоящему изобретению, является предпочтительным, когда порошок оксида ниобия смешивается с раствором связующего вещества и/или смазывающего вещества в количестве, достаточном для того, чтобы быть способным к формированию порошка оксида ниобия в виде анода, когда его прессуют. Предпочтительно количество связующего вещества и/или смазывающего вещества в порошке находится в пределах от примерно 1 до примерно 20 мас.%, по отношению к мас.% объединенных ингредиентов. После смешивания порошка оксида ниобия с раствором связующего вещества и/или смазывающего вещества растворитель, который может присутствовать как часть раствора связующего вещества/смазывающего вещества, удаляется путем выпаривания или с помощью другой технологии сушки. Как только растворитель, если он присутствует, удаляется, порошок оксида ниобия затем прессуют в форме анода предпочтительно вместе с танталовой, ниобиевой или другой проводящей проволокой, внедренной (запрессованной) в анод. Хотя могут использоваться разнообразные значения плотности после прессования, предпочтительно, чтобы плотность после прессования составляла от примерно 2,5 до примерно 4,5 г/см3. Сразу после прессования анода осуществляется стадия разрушения связи или смазки с целью удаления связующего вещества и/или смазывающего вещества, присутствующих в прессованном аноде. Удаление связующего вещества и/или смазывающего вещества может происходить с помощью различных способов, включая помещение анода в вакуумную печь при температурах, например, от примерно 250 до примерно 1200°С, для термического разложения связующего вещества и/или смазывающего вещества. Связующее вещество и/или смазывающее вещество могут также быть удалены с помощью других стадий, таких как многократная промывка в соответствующих растворителях для растворения и/или солюбилизации; могут присутствовать иные способы удаления связующего вещества и/или смазывающего вещества. После осуществления стадии разрушения связующего вещества и/или смазывающего вещества анод затем спекается в вакууме или в условиях инертной атмосферы при соответствующих температурах спекания, таких как от примерно 900 до примерно 1900°С. После этого готовый анод предпочтительно имеет разумную прочность на разрыв корпуса и/или на отрыв проволоки, а также низкое остаточное содержание углерода. Аноды по настоящему изобретению, которые используют оксиды ниобия по настоящему изобретению, имеют многочисленные преимущества по сравнению с порошками тантала и/или ниобия, которые формируются в виде анода. Многие органические связующие вещества и/или смазывающие вещества, которые используются для улучшения рабочих характеристик при прессовании во время формирования анода, приводят к высокому остаточному содержанию углерода, который присутствует после разрушения связующих веществ или смазывающих веществ и спекания. Полное удаление остаточного углерода может быть крайне затруднено, так как углерод образует карбиды с металлами. Присутствие углерода/карбидов приводит к формированию дефектов в диэлектрике и, таким образом, к нежелательному продукту. У анодов по настоящему изобретению микроскопическая среда (окружение) анода обогащена кислородом. Таким образом, когда анод спекается при высокой температуре, остаток углерода в анодах может выпариваться в виде моноокиси углерода после взаимодействия с кислородом. Таким образом, аноды по настоящему изобретению имеют свойство “самоочистки”, которое является совершенно отличным от других анодов, формируемых из тантала или ниобия. Соответственно аноды по настоящему изобретению имеют высокую толерантность к органическим примесям во время обработки и манипуляций с ними и дают возможность использования широкого диапазона связующих веществ и/или смазывающих веществ, содержащих углеводороды, для совершенствования технологичности, включая улучшение сыпучести порошка, улучшение “сырой” (начальной) прочности анода и тому подобное. Соответственно связующие вещества и/или смазывающие вещества, которые могут использоваться в настоящем изобретении, включают в себя органические связующие вещества и органические смазывающие вещества, а также связующие вещества и смазывающие вещества, которые содержат большие количества углеводородов. Примеры соответствующих связующих веществ, которые могут использоваться при формировании прессованных анодов по настоящему изобретению, включают в себя, но не ограничиваются ими, поли(пропиленкарбонаты), такие как QPAC-40, имеющийся в продаже от РАС Polymers, Inc., Greenville, DE; растворы алкидных полимеров, такие как GLYPTAL 1202, имеющийся в продаже от Glyptal Inc., Chelsea, MA; полиэтиленгликоли, такие как CARBOWAX, имеющиеся в продаже от Union Carbide, Houston, Texas; поливиниловые спирты, стеариновые кислоты и тому подобное. Процедуры и дополнительные примеры связующих веществ и/или смазывающих веществ приведены в публикациях № WO 98/30348; WO 00/45472; WO 00/44068; WO 00/28559; WO 00/46818; WO 00/19469; WO 00/14755; WO 00/14139 и WO 00/12783 и патентах США №6072694; 6056899 и 6001281, все они включаются сюда в качестве ссылки во всей их полноте и могут использоваться в настоящем изобретении.

Настоящее изобретение будет дополнительно поясняться с помощью следующих далее примеров, которые направлены на иллюстрацию настоящего изобретения.

Способы исследования

Изготовление анода

размер - диаметр 0,197 дюйма

3,5 Dp

масса порошка = 341 мг

Спекание анода:

1300°С 10 мин

1450°С 10 мин

1600°С 10 мин

1750°С 10 мин

Анодирование при 30 В (эффективное значение)

30 В (эффективное значение) и 60°С/электролит 0,1% Н3РО4

постоянный ток 20 мА/г

Утечка на постоянном токе/емкость - Измерение эквивалентного последовательного сопротивления:

Измерение утечки на постоянном токе -

Напряжение измерения 70% (эффективное значение) (21 В, постоянный ток)

время зарядки 60 секунд

10% Н3РO4 и 21°С

Емкость - DF измерение:

18% H2SO4 и 21°С

120 Гц

50 В (эффективное значение) повторное анодирование

50 В (эффективное значение) и 60°С/Электролит 0,1% Н3РО4

постоянный ток 20 мА/г

Утечка на постоянном токе/емкость - Измерение эквивалентного последовательного сопротивления

Измерение утечки на постоянном токе

Напряжение измерения 70% (эффективное значение) (35 В, постоянный ток)

Время зарядки 60 секунд

10% Н3РO4 и 21°С

Емкость - DF исследование:

18% Н3РO4 и 21°С

120 Гц

75 В (эффективное значение) повторное анодирование

75 В (эффективное значение) и 60°С/Электролит 0,1% Н3РO4

постоянный ток 20 мА/г

Утечка на постоянном токе/емкость – Измерение эквивалентного последовательного сопротивления

Измерение утечки на постоянном токе

Напряжение измерения 70% (эффективное значение) (52,5 В, постоянный ток)

Время зарядки 60 секунд

10% Н3РO4 и 21°С

Емкость - DF исследование;

18% H2SO4 и 21°С

120 Гц

Плотность по Скотту, анализ кислорода, анализ фосфора и анализ по БЭТ определяются согласно процедурам, приведенным в патентах США №5011742; 4960471 и 4,964,906, все они включаются сюда в качестве ссылки во всей их полноте.

Пример 1

Гидрированная стружка Та+10 меш гидрида Та (99,2 г) вместе с приблизительно 50 ЧНМ кислорода смешиваются с 22 г Nb2O5 и помещаются в Та тигли. Тигли помещают в вакуумную печь для тепловой обработки и нагревают до 1000°С. Газообразный Н2 впускают в печь при давлении +3 фунт/кв.дюйм. Температуру продолжают линейно изменять до 1240°С и поддерживают в течение 30 минут. Температуру понижают до 1050°С в течение 6 минут до тех пор, пока весь Н2 не уйдет из печи. При поддерживании температуры 1050°С газообразный аргон удаляют из печи до тех пор, пока давление не достигнет 5×10-4 Торр. В этот момент 700 мм аргона запускают обратно в камеру и печь охлаждают до 60°С.

Перед удалением из печи материал следующим образом пассивируют с помощью нескольких циклических контактов с кислородом при все большем и большем парциальном давлении: печь повторно заполняется аргоном до 700 мм с последующим заполнением воздухом до 1 атм. Через 4 минуты камеру откачивают до 10-2 Торр. Затем камеру повторно заполняют аргоном до 600 мм, а затем воздухом до 1 атм и выдерживают в течение 4 минут. Камеру откачивают до 10-2 Торр. Затем камеру повторно заполняют аргоном до 400 мм, а затем воздухом до 1 атм. Через 4 минуты камеру откачивают до 10-2 Торр. Затем камеру повторно заполняют аргоном до 200 мм, а затем воздухом до 1 атм, и выдерживают в течение 4 минут. Камеру откачивают до 10-2 Торр. Камеру повторно заполняют воздухом до 1 атм и выдерживают в течение 4 минут. Камеру откачивают до 10-2 Торр. Камеру повторно заполняют аргоном до 1 атм и открывают для удаления образца.

Порошкообразный продукт отделяют от танталовой стружки геттера путем просеивания через сито 40 меш. Продукт исследуют со следующими результатами.

Емкость в мкФ·В/г таблеток, спеченных при температуре 1300°С×10 минут и сформированных при напряжении 35 В = 81,297

нА/мкФ·В (утечка на постоянном токе) = 5,0

Спеченная плотность таблеток = 2,7 г/см3

Плотность по Скотту = 0,9 г/см3

Пример 2

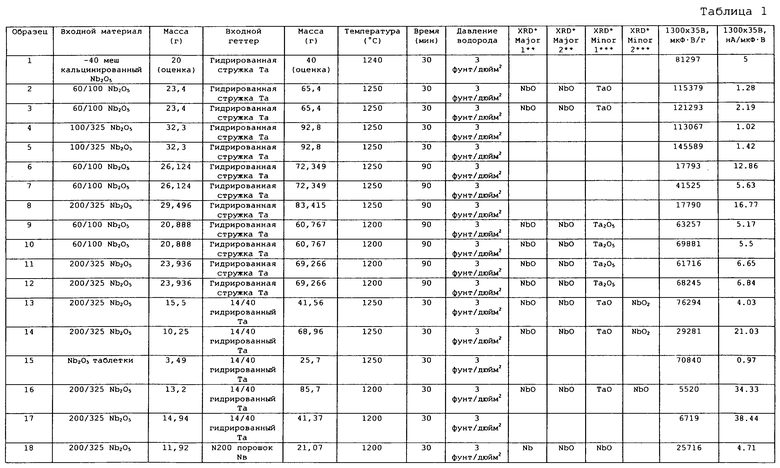

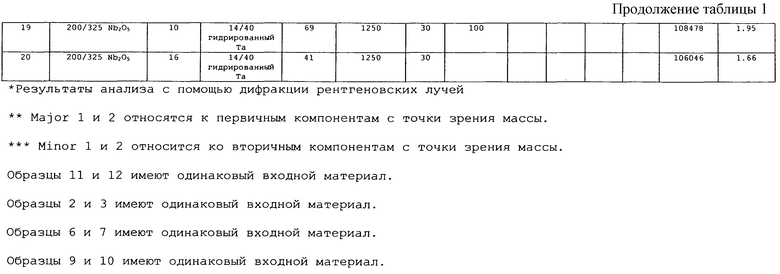

Образцы 1-20 представляют собой примеры следования стадиям, подобным тем, которые представлены выше, с использованием порошкообразного Nb2O5, как указано в табл.1. Для большинства примеров размер в меш исходного входного материала, приведенный в табл.1, например 60/100, означает меньший, чем 60 меш, но не больший, чем 100 меш. Подобным же образом просеянный размер некоторых материалов Та геттера приведен как 14/40. Геттеры, маркированные как “гидрированная стружка Та”, имеют размер +40 меш без верхнего предела размера частиц.

Образец 18 использует Nb в качестве материала геттера (имеющийся в коммерческой продаже порошок N200 из хлопьев Nb от СРМ). Материал геттера для образца 18 представляет собой порошок из мелких зерен Nb, который не отделяли от конечного продукта. Дифракция рентгеновских лучей показывает, что некоторая часть материала геттера остается в виде Nb, но наибольшая часть преобразуется в NbO1,1 и NbO с помощью такого же процесса, как если бы исходным материалом был оксид ниобия Nb2O5.

Образец 15 представляет собой таблетки из Nb2O5, спрессованные почти до плотности твердого продукта и прореагировавшие с H2 рядом с материалом Та геттера. Способ преобразует таблетки твердого оксида в пористый слой субоксида NbO. Этот слой спекается вместе с листом металлического Nb для получения соединения анода с проводом и анодируется при 35 В с использованием процедур электрического формирования, подобных тем, которые используются для “слаговых” таблеток из порошка. Этот образец демонстрирует уникальную способность этого способа к простому получению анодированного “слага” (слоя) в одну стадию из исходного материала в виде Nb2O5.

Табл.1 демонстрирует высокую емкость и низкую утечку на постоянном токе, к которым способны аноды, изготовленные из прессованных и спеченных порошков/таблеток по настоящему изобретению. Были сделаны микрофотографии (изображения, полученные с помощью сканирующего электронного микроскопа) различных образцов. Эти фотографии демонстрируют пористую структуру оксида ниобия со сниженным содержанием кислорода по настоящему изобретению. В частности, фиг.1 представляет собой фотографию внешней поверхности таблетки, сделанную при увеличении 5,000 Х (образец 15). Фиг.2 представляет собой фотографию внутренности той же самой таблетки, сделанную при увеличении 5000 X. Фиг.3 и 4 являются фотографиями внешней поверхности той же самой таблетки, сделанными при увеличении 1000 X. Фиг.5 представляет собой фотографию образца 11, сделанную при увеличении 2000 X, и фиг.6 и 7 являются фотографиями образца 4, сделанными при увеличении 5000 X. Фиг.8 представляет собой фотографию образца 3, сделанную при увеличении 2000 X, и фиг.9 представляет собой фотографию образца 6, сделанную при увеличении 2000 X. Наконец, фиг.10 представляет собой фотографию образца 6, сделанную при увеличении 3000 X, и фиг.11 представляет собой фотографию образца 9, сделанную при увеличении 2000 х.

Пример 3

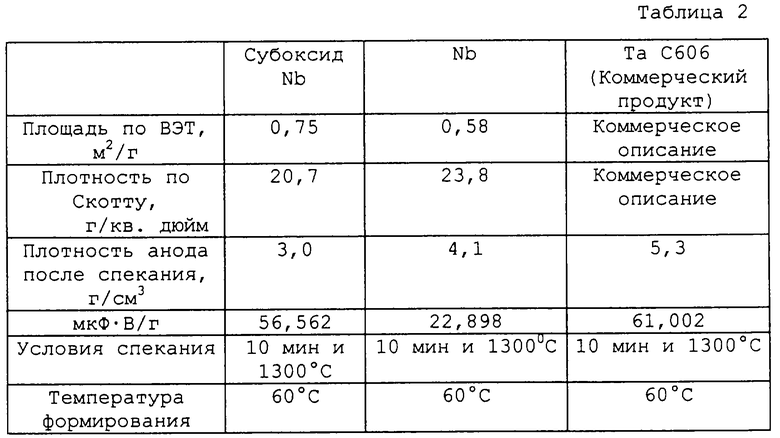

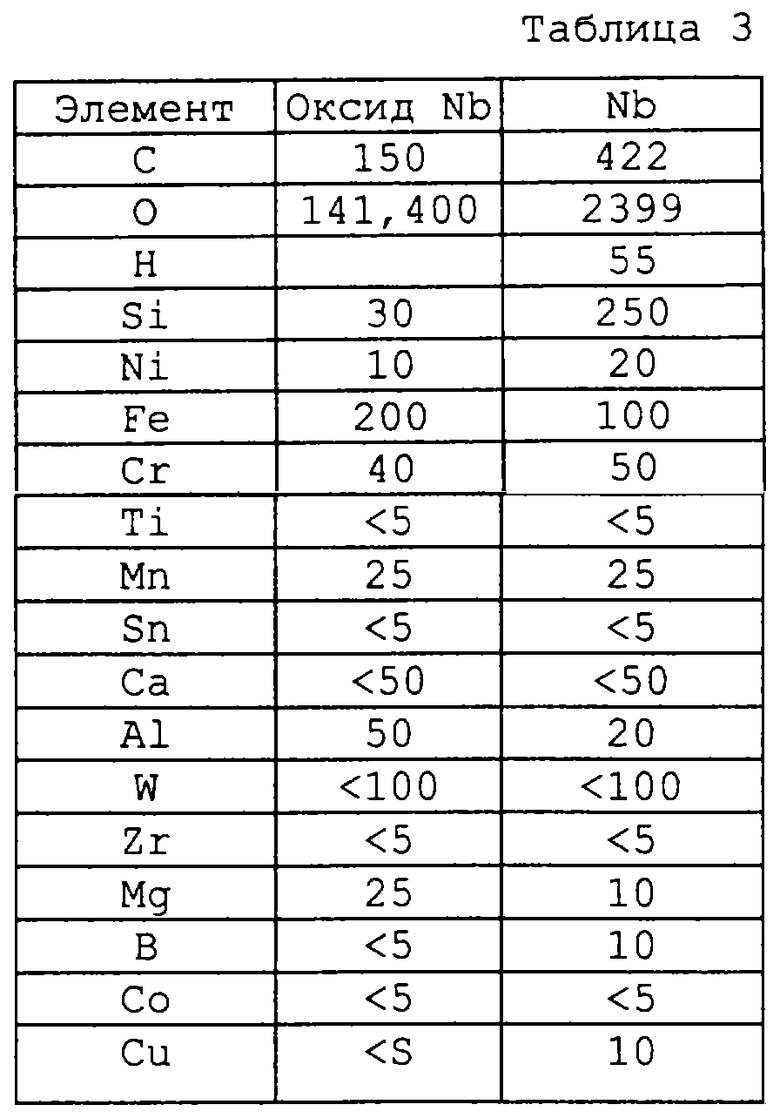

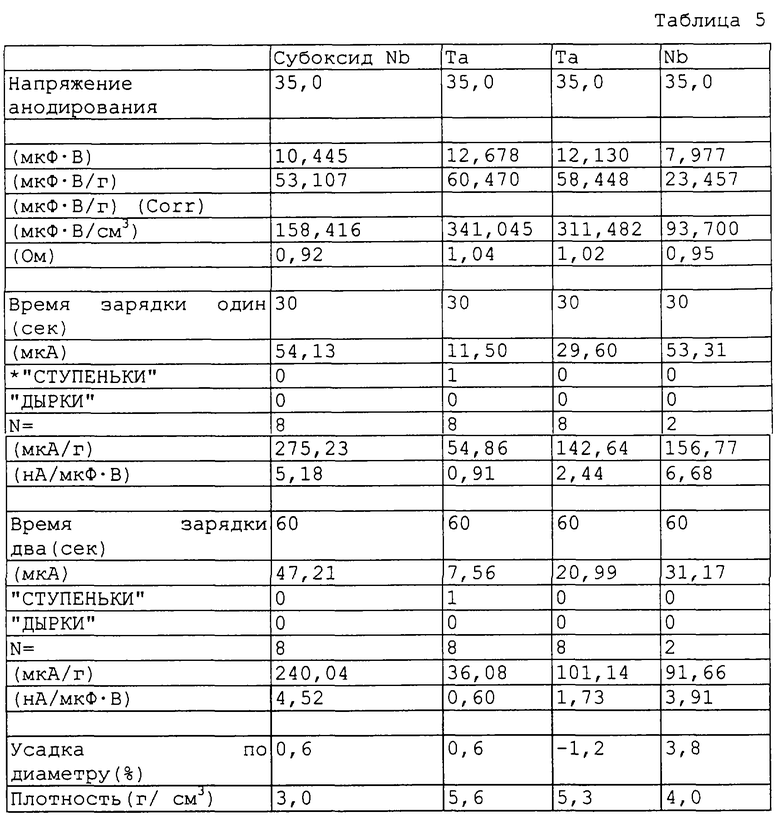

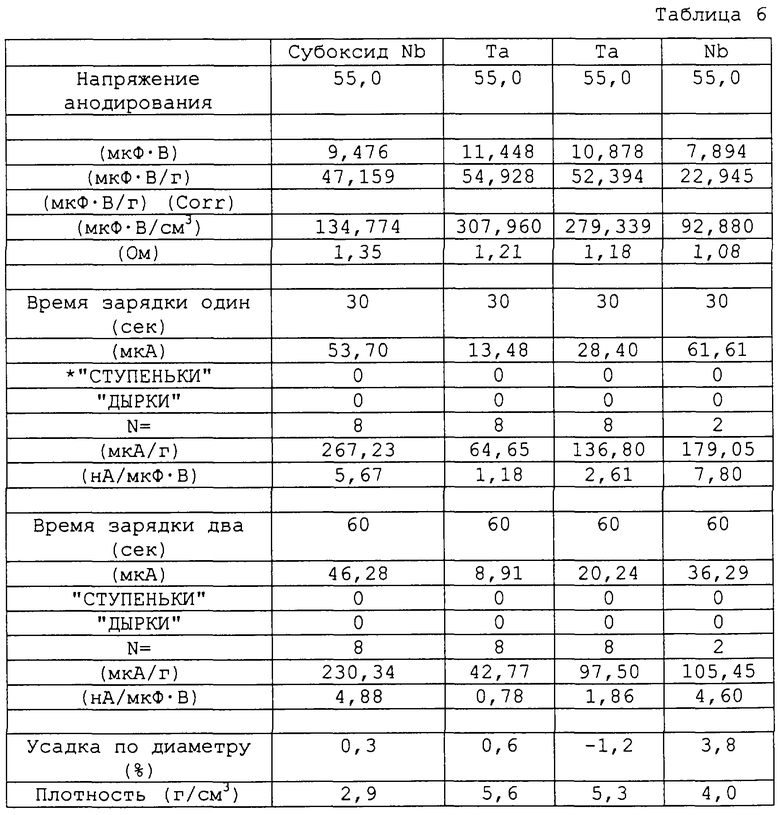

Этот эксперимент осуществляют для демонстрации способности оксидов ниобия по настоящему изобретению к формированию при высоких формирующих напряжениях, сохраняя при этом приемлемые значения утечки на постоянном токе. Оксид ниобия по настоящему изобретению сравнивают с конденсатором, формируемым из имеющегося в коммерческой продаже металлического тантала и ниобия. В частности, табл.2 приводит основные характеристики материалов, которые используются для формирования конденсатора в этом примере. Тантал С606 является доступным в коммерческой продаже продуктом от Cabot Corporation. Оксид ниобия, используемый в примере 3, приготавливают способом, подобным способу примера 1. Табл.3 далее приводит химические композиции компонентов иные, чем металлический ниобий для оксида ниобия по настоящему изобретению, и металлический ниобий, который используется для целей сравнения. Табл.4-7 приводят данные, полученные при каждом формирующем напряжении, начиная с 15 В и заканчивая 75 В. Данные также представлены в виде графика на фиг.12. Конкретные аноды конденсаторов, которые исследуются на утечку на постоянном токе, формируются с использованием указанного формирующего напряжения, температура спекания в каждом случае составляет 1300°С в течение 10 минут и температура формирования анода составляет 60°С, при этом значения плотности после прессования приведены в табл.2. Далее аноды формируются в электролите 0,1% Н3РO4, при постоянном токе 135 мА/г, при увеличении напряжения до желаемого формирующего напряжения, которое поддерживают в течение 3 часов. Условия исследования являются такими же, как и при исследовании утечки на постоянном токе в примере 1 (исключая отмеченные там детали), включая 10% Н3РO4 при 21°С. Размер анода из субоксида Nb представляет собой диаметр 0,17 дюйма. Размер анода из тантала представляет собой диаметр 0,13 дюйма и размер анода из ниобия представляет собой диаметр 0,19 дюйма. Масса анода является следующей: из субоксида ниобия = 200 мг; из тантала = 200 мг; из ниобия = 340 мг.

Как можно видеть на фиг.12 и табл.4-7, в то время как утечка на постоянном токе для анодов конденсаторов, изготовленных из металлического ниобия, резко увеличивается при формирующем напряжении 75 В, утечка на постоянном токе для анода конденсатора, формируемого из оксида ниобия по настоящему изобретению, остается относительно стабильной. Это является вполне впечатляющим, если рассматривать эффект, наблюдаемый в отношении анода конденсатора, формируемого из металлического ниобия. Таким образом, в отличие от металлического ниобия оксиды ниобия по настоящему изобретению способны быть сформированы в аноды конденсатора и формируются при высоких напряжениях, в то же время сохраняя приемлемую утечку на постоянном токе, которая является недостижимой у анодов, изготовленных из одного только металлического ниобия. Таким образом, оксиды ниобия по настоящему изобретению могут быть возможной заменой для анодов, изготовленных из тантала, в некоторых применениях, что является вполне выгодным, принимая во внимание тот факт, что ниобий является менее дорогостоящим.

Другие воплощения по настоящему изобретению станут ясны специалисту в данной области из рассмотрения описания и практики настоящего изобретения, описанной здесь. Предполагается, что описание и примеры должны рассматриваться только в качестве иллюстрации, а истинные рамки и дух настоящего изобретения определяются с помощью следующей далее формулы изобретения.

Изобретение относится к ниобию и его оксидам, а также способам частичного восстановления оксида ниобия и конденсаторам на его основе. Техническим результатом изобретения является увеличение емкости конденсатора и уменьшение утечки на постоянном токе. Согласно изобретению способ включает в себя тепловую обработку оксида ниобия в присутствии материала геттера в атмосфере, которая делает возможным перенос атомов кислорода от оксида ниобия к материалу геттера, в течение достаточного времени и при достаточной температуре с тем, чтобы сформировать оксид ниобия со сниженным содержанием кислорода. Также описываются оксиды и/или субоксиды ниобия, а также конденсаторы, содержащие аноды, изготовленные из оксидов и субоксидов ниобия. Описываются аноды, сформированные из порошков оксида ниобия с использованием связующих и/или смазывающих веществ, а также способы формирования анодов. 13 н. и 64 з.п. ф-лы, 19 ил., 7 табл.

Приоритет по пунктам:

| DE 19831280 А, 20.01.2000.SU 1141694 А, 10.06.1999.US 5448447 А, 05.09.1995.US 4805074 А, 14.02.1989.WO 94/25971 А1, 10.11.1994. |

Авторы

Даты

2004-08-10—Публикация

2001-03-22—Подача