Изобретение относится к авиационной промышленности и может быть использовано для защиты от окисления неметаллических материалов на основе карбидокремниевой матрицы и наполнителя из углеродного волокна, работающих при температуре до 2000°С.

Известно высокотемпературное покрытие следующего состава, мас.%:

Дисилицид молибдена 63-75

Кремний 10-25

Хром 5-10

Бор 3-5 [1]

Недостатком известного покрытия является низкая стойкость к окислению при температурах выше 1300°С.

Известно самозалечивающееся антиокислительное покрытие, содержащее жаростойкие фазы из силицида титана и дисилицида молибдена. Температура эксплуатации покрытия -1850°С [2].

Известно также самозалечивающееся антиокислительное покрытие, содержащее SiC и Si3N4. Температура эксплуатации -1650°С [3].

При температурах выше 1850°С происходит разрушение указанных покрытий, при этом убыль веса составляет более 3 мас.%.

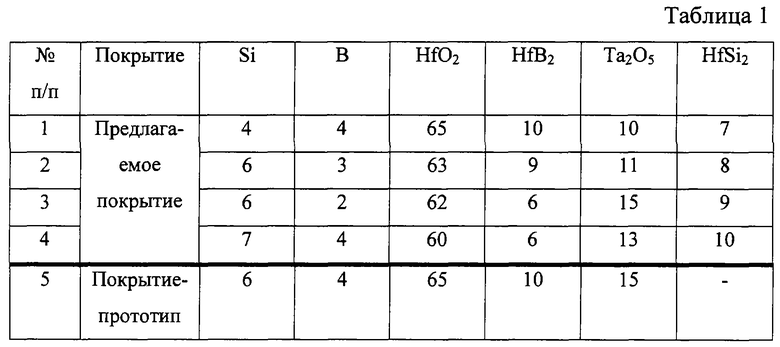

Наиболее близким аналогом, [4] взятым за прототип, является высокотемпературное покрытие следующего химического состава, мас.%:

Кремний 6-9

Бор 2-5

Оксид гафния 63-68

Борид гафния 8-12

Пятиокись тантала 12-17

Недостатком покрытия-прототипа является низкая стойкость к окислению углеродкерамических композиционных материалов при температурах выше 1800°С.

Технической задачей изобретения является повышение стойкости к окислению углеродкерамических композиционных материалов при температуре до 2000°С.

Поставленная техническая задача достигается тем, что предложено высокотемпературное покрытие, содержащее кремний, бор, оксид гафния, борид гафния, пятиокись тантала, которое дополнительно содержит силицид гафния при следующем соотношении компонентов, мас.%:

Кремний 4-7

Бор 2-4

Оксид гафния 60-65

Борид гафния 6-10

Пятиокись тантала 10-15

Силицид гафния 7-10

Авторами установлено, что совместное введение силицида гафния при заявленных соотношениях компонентов позволяет повысить стойкость к окислению углеродкерамических композиционных материалов при температуре 2000°С.

Примеры осуществления:

Для получения покрытий были приготовлены 4 композиции, соотношение компонентов в которых приведено в таблице 1.

Компоненты покрытий в виде порошков соответствующих химических соединений помещались в фарфоровый барабан с алундовыми шарами. Смесь загружали в указанных соотношениях не более чем на 3/4 объема барабана, в котором она перемешивалась в течение 48 часов.

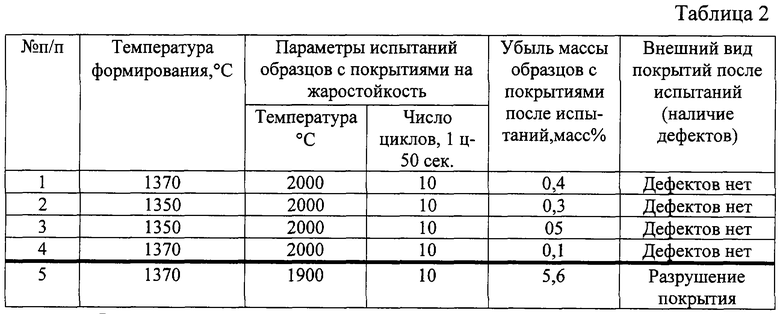

Высокотемпературное покрытие на образцы углеродкерамического композиционного материала наносили напылением. Образцы подвергали сушке в термошкафу при температуре 80°С. Формирование покрытия осуществляли в печи с силитовыми нагревателями при температуре 1350-1370°С в течение 20-30 минут.

Образцы углеродкерамического материала с защитными покрытиями испытывали на жаростойкость при температуре 2000°С в течение 10 циклов по 50 секунд каждый по режиму 2000°С⇔20°С. Эффективность защитного действия покрытий после испытаний определялась по убыли массы образцов углеродкерамического композиционного материала с покрытиями в мас.%. Результаты исследований представлены в таблице 2.

Как видно из таблицы 2, антиокислительное действие предлагаемого покрытия на образцах углеродкерамического композиционного материала при использовании значительно возрастает, покрытие-прототип разрушается при температуре 1900°С.

Незначительная убыль массы образцов (менее 1 мас.%) подтверждает появление внутреннего эффекта самозалечивания предлагаемых составов защитного покрытия, предотвращающего диффузию кислорода воздуха в глубь образца и препятствующего окислению углеродкерамического композиционного материала.

Применение предлагаемого высокотемпературного покрытия позволит обеспечить работоспособность узлов и деталей из углеродкерамических композиционных материалов и повысить надежность и ресурс изделий авиационной техники в 1,5-2 раза.

Предлагаемое высокотемпературное покрытие - экологически чистое, пожаровзрывобезопасное.

Источники информации

1. А. с. СССР № 464568.

2. Патент Германии, № 19634855, С 04 В 41/87.

3. РСТ. WO 95/24364, С 04 В 41/85.

4. Заявка на патент № 2000130626/031032637, решение о выдаче от 26.03.02.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНОЕ ПОКРЫТИЕ | 2003 |

|

RU2253638C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ПОКРЫТИЕ | 2000 |

|

RU2189368C2 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ПОКРЫТИЕ | 2010 |

|

RU2427559C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ АНТИОКИСЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2601676C1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| КЕРАМИЧЕСКИЙ ОКИСЛИТЕЛЬНО-СТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560046C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

Изобретение относится к авиационной промышленности и может быть использовано для защиты от окисления неметаллических материалов на основе карбидокремниевой матрицы и наполнителя из углеродного волокна. Технической задачей изобретения является повышение стойкости к окислению углеродкерамических композиционных материалов при температуре 2000°С. Предложенное высокотемпературное покрытие содержит компоненты при следующем их соотношении, мас.%: кремний 4-7; бор 2-4; оксид гафния 60-65; борид гафния 6-10; пятиокись тантала 10-15; силицид гафния 7-10. Полученное высокотемпературное покрытие - экологически чистое, пожаровзрывобезопасное. 2 табл.

Высокотемпературное покрытие, содержащее кремний, бор, оксид гафния, борид гафния, пятиокись тантала, отличающееся тем, что дополнительно содержит силицид гафния при следующем соотношении компонентов, мас.%:

Кремний 4 - 7

Бор 2 - 4

Оксид гафния 60 - 65

Борид гафния 6 - 10

Пятиокись тантала 10 - 15

Силицид гафния 7 - 10

| ВЫСОКОТЕМПЕРАТУРНОЕ ПОКРЫТИЕ | 2000 |

|

RU2189368C2 |

| Состав для покрытия боридов металлов | 1973 |

|

SU464568A1 |

| Защитное покрытие для силицированных углеродных материалов и способ нанесения покрытий на силицированные углеродные материалы | 1990 |

|

SU1787982A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 19634855 A1, 07.11.2000. | |||

Авторы

Даты

2004-07-20—Публикация

2002-10-09—Подача