Предлагаемое изобретение относится к области разработки жаропрочных материалов для изготовления инструментов, применяемых при обработке давлением, резанием, для абразивной обработки, сохраняющих жаропрочность до 2300°С. Материал также пригоден для изготовления тиглей, фильтров и электрических нагревателей. Предлагаемый материал обладает жаростойкостью до по крайней мере 1550°С и пригоден как для получения целой детали, так и отдельных частей детали, которые, в свою очередь, могут быть соединены с помощью высокотемпературной пайки расплавами на основе силицидов с другими высокотемпературными материалами на основе тугоплавких металлов и сплавов, на основе углеродных, карбидокремниевых материалов, а также композиционных материалов на основе силицидов тугоплавких металлов. Жаропрочный материал можно использовать для создания композиционных материалов и изделий из них с применением других высокотемпературных материалов в различных сочетаниях.

Известны карбидокремниевые электрические нагреватели с известным материалом защитного покрытия, описанные в [1]. Защитное покрытие получают путем нанесения суспензии на основе дисилицида молибдена с последующим обжигом. В суспензию вводят 75-85% дисилицида молибдена и 15-25% окисла циркония, стабилизированного окислом иттрия, соотношение этих окислов - 9:1. Это же соотношение компонентов практически без изменения сохраняется в материале готового защитного покрытия, которое может иметь толщину до 200-250 мкм.

Недостатком карбидокремниевого материала с защитным покрытием является его невысокая жаропрочность: при температурах выше 2020°С образуется жидкая фаза в связи с достижением температуры плавления дисилицида молибдена, снижающая механическую прочность каркаса из карбида кремния.

Известны карбидокремниевые электронагреватели, содержащие известный материал жаростойкого защитного покрытия, получаемого методами порошковой металлургии [2]. Материал покрытия содержит подслой из силицидов молибдена Mo3Si и Mo5Si3 толщиной 180-220 мкм и наружный слой из дисилицида молибдена (MoSi2) толщиной 150-250 мкм. При этом общая толщина слоев защитного покрытия не может быть увеличена сверх приблизительно 500 мкм из-за образования трещин. Для повышения ресурса работы при 1500-1600°С и в условиях термоциклирования в окислительной среде, покрытие выполняют двухслойным: подслой из низших силицидов молибдена Mo3Si и Mo5Si3 содержит их в соотношении 1:5, а слой на основе дисилицида молибдена дополнительно содержит 20-30% окисного наполнителя из смеси окислов циркония и иттрия в соотношении 95:5 и алюмината натрия при следующем соотношении компонентов в оксидном наполнителе: смеси окислов циркония и иттрия - 50-90%, алюмината натрия 10-50 мас.%.

Основным недостатком карбидокремниевого материала с двухслойным покрытием является невысокая жаропрочность: при температурах выше 1900°С всегда образуется жидкая фаза в связи с достижением температуры плавления силицидной эвтектики Mo5Si3+MoSi2, снижающая механическую прочность каркаса из карбида кремния.

Известно получение изделий на основе карбида кремния [3], состоящих из частиц карбида кремния, при этом карбидокремниевый каркас содержит дополнительные частицы карбида кремния, полученные in situ в результате реакции углерода (пиролиз содержащего углерод источника) и кремния в стехиометрической пропорции, таким образом образующие изделие, в котором карбид кремния занимает не менее 70% объема, а полости целиком заполняются сплавом молибден-кремний.

Недостатком таких изделий является недостаточная жаропрочность при температурах выше 2020°С в связи с плавлением дисилицида молибдена, являющегося основной силицидной составляющей материала. Однако разупрочнение начинается практически уже с 1400°С, так как получение карбида кремния in situ проводится из расплавов дисилицид молибдена-кремний, имеющих температуру плавления эвтектики вблизи 1400°С.

Известна спеченная керамика из карбида кремния, содержащая дисперсную, богатую металлом силицидную фазу [4], состоящую, главным образом, из; а) 20-98% α, β карбида кремния или их смеси, б) 1-80% не агломерированной, однородно диспергированной силицидной фазы с высоким содержанием металла из группы, включающей: Mo5Si3, Fe2Si, Co2Si, Ni2Si и Fe3Si, в) 0,02-20% по крайней мере одного окисла, нитрида или силиката элемента из 2, 3, 4 и 5 группы или лантаноида, все проценты указаны от массы всего композита.

Недостатком таких изделий является недостаточная жаропрочность при температурах выше 2180°С в связи с плавлением силицида молибдена Mo5Si3, являющегося наиболее тугоплавкой силицидной составляющей спеченной керамики.

Известен композиционный жаропрочный и жаростойкий материал [5]. Материал содержит карбид кремния, силициды молибдена MoSi2, Mo5Si3 и фазу Новотного Mo5Si3C при следующем соотношении компонентов (об.%): Mo5Si3 и Mo5Si3C - 7,5-67, карбида кремния - 20-75, MoSi2 - 0,5-40.

Основным недостатком композиционного жаропрочного и жаростойкого материала является относительно невысокая жаропрочность в связи со сравнительно невысокой предельной объемной концентрацией карбида кремния (до 75 об.%) и наличием относительно легкоплавкой силицидной связки: начало плавления всегда при 1900°С, в связи с наличием эвтектики MoSi2+Mo5Si3, и завершение расплавления всех силицидов при температуре, не превышающей 2180°С, которая заметно снижает прочность карбидокремниевого каркаса выше температуры начала плавления.

Наиболее близким к предлагаемому изобретению (прототип) является известный композиционный жаропрочный и жаростойкий материал [6], содержащий карбид кремния и силициды молибдена и вольфрама в виде фаз MoSi2, WSi2, (Mo, W)Si2, Mo5Si3, W5Si3, (Mo, W)5Si3 и/или Мо5Si3С и/или (Mo, W)5Si3C, при следующем соотношении компонентов (об.%): Мо5Si3 и W5Si3 и/или (Mo, W)5Si3 и/или (Mo, W)5Si3C и/или Mo5Si3C от 15 до 85, дисилициды вольфрама и/или молибдена WSi2 и MoSi2 и/или (Mo, W)Si2 - от 0,8 до 55, карбида кремния от 2 до 84,2, при этом содержание молибдена и вольфрама в общей массе тугоплавких металлов в силицидных фазах материала находится в соотношении (в мас.%): Мо от 7 до 80, W от 20 до 93.

Основные недостатки материала-прототипа связаны с относительно большой объемной долей силицидов молибдена и вольфрама (не менее 15% объемных), заметно теряющих механическую прочность при температурах выше 1300°С. В температурном интервале 1900-2010°С, в связи с образованием жидких фаз на основе эвтектик MoSi2+Mo5Si3, WSi2+W5Si3 и их растворов, в том числе содержащих углерод, прочность всего композиционного материала резко снижается.

Технический результат предлагаемого изобретения заключается в получении жаропрочного материала на основе карбида кремния с высокой объемной долей этой основной фазы, образующей непрерывную каркасную структуру с высокой степенью связности. При этом содержащиеся в материале силицидные фазы имеют относительно небольшие объемные доли, а максимальные возможные температуры расплавления силицидной компоненты при этом повышены до 2180-2324°С (температуры плавления силицидов Mo5Si3 и W5Si3, соответственно). Благодаря высокой механической прочности, жаропрочности, стойкости к абразивному износу, материал может быть использован для изготовления инструментов для обработки давлением, резанием, бурением, для абразивной обработки, сохраняющих высокую жаропрочность до 2300°С. Он также пригоден для изготовления тиглей, фильтров и электрических нагревателей. Предлагаемый материал обладает жаростойкостью до по крайней мере 1550°С, а при более высоких температурах может быть использован в окислительных условиях с применением известных защитных покрытий, например, на основе силицидов тугоплавких металлов. Из материала может быть выполнена отдельная деталь или ее часть, которые, в свою очередь, могут быть соединены с помощью высокотемпературной пайки с другими высокотемпературными материалами на основе тугоплавких металлов и сплавов, на основе углеродных, карбидокремниевых материалов, а также композиционных материалов на основе силицидов тугоплавких металлов. Жаропрочный материал можно использовать для создания композиционных материалов и изделий из них с применением других известных высокотемпературных материалов в многообразных сочетаниях.

Сущность предлагаемого изобретения состоит в том, что жаропрочный материал на основе карбида кремния, содержащий силициды молибдена и вольфрама в виде фаз MoSi2, WSi2, (Mo, W)Si2, W5Si3, (Mo, W)5Si3, Mo5Si3C и (Mo, W)5Si3C отличается тем, что он содержит карбид кремния и перечисленные силициды при следующем соотношении компонентов, без учета объемной доли пор, (об.%);

W5Si3 и/или (Mo, W)5Si3 и/или (Mo, W)5Si3C и/или Mo5Si3C 2-14,9

WSi2 и/или (Mo, W)Si2 и/или (Mo, W)Si2 и MoSi2 0-10

карбида кремния 75,1-98

при этом в общей массе тугоплавких металлов, образующих силициды, соотношение молибдена и вольфрама в жаростойком материале находится в пределах (мас.%);

Мо 0-97

W 3-100

Кроме того, жаропрочный материал на основе карбида кремния может дополнительно содержать фазу MoSi2 в количестве 0-20 об.% от объема, занятого фазой твердым раствором (Mo, W)Si2, т.е. в пределах 0-2,0 об.% от объема всего материала.

Кроме того, жаропрочный материал на основе карбида кремния может дополнительно содержать рений, замещающий молибден и вольфрам, в количестве 0-8 мас.% от их суммарной массы.

Кроме того, жаропрочный материал на основе карбида кремния может дополнительно содержать вольфрам и/или твердые растворы на его основе (вольфрам- молибден или вольфрам-рений или вольфрам-модибден-рений) и/или фазы Мо3Si, (Mo, W)3Si, (Mo, W, Re)3Si в суммарном количестве не более 15% от объема, занятого силицидами на основе фаз W5Si3, (Mo, W)5Si3, (Mo, W)5Si3C, Mo5Si3C и/или их твердыми растворами, содержащими рений.

Кроме того, жаропрочный материал на основе карбида кремния может дополнительно содержать свободный углерод в виде графита, и/или углеродных волокон, и/или углеродных тканей в количестве 0-15 об.% от замещаемого ими карбида кремния.

Кроме того, жаропрочный материал на основе карбида кремния может дополнительно содержать карбиды вольфрама и/или молибдена в количестве 0-10 об.% от замещаемого ими карбида кремния.

Кроме того, жаропрочный материал на основе карбида кремния может дополнительно содержать по крайней мере один из следующих элементов: тантал, ниобий, титан, цирконий и гафний, которые находятся в материале преимущественно в виде силицидов, карбосилицидов, карбидов этих металлов, сложных силицидов и карбидов, образованных этими металлами совместно с молибденом и вольфрамом и/или друг с другом, при следующем содержании этих металлов, по отношению к общей массе образующих материал тугоплавких металлов, мас.%: Та - 0-16; Nb - 0-5; Ti - 0-14; Zr - 0-5; Hf - 0-12.

Кроме того, в жаропрочном материале на основе карбида кремния может содержаться 0-60 об.% пор.

Кроме того, жаропрочный материал на основе карбида кремния может дополнительно содержать окислы по меньшей мере одного из активно связывающих кислород элементов: бора, алюминия, германия, натрия, лития, калия, цезия, магния, кальция, бария, стронция, скандия, иттрия, лантана и/или лантаноидов, марганца, висмута, олова, титана, циркония, гафния, тантала, ниобия, ванадия, хрома, железа, никеля, кобальта, молибдена, вольфрама и рения, причем суммарное количество окислов этих элементов находится в пределах 0-25 мас.% от массы всего жаропрочного материала, и они преимущественно находятся в виде сложных окислов, в том числе в силикатных системах, на внешней поверхности материала, на внутренней поверхности пор и по границам зерен.

Экспериментально установлено, что метод направленной кристаллизации из расплава силицидов молибдена и вольфрама в сочетании с пропиткой такими расплавами может быть успешно применен к получению карбидокремниевых материалов. В полученной методами порошковой технологии заготовке удается при обработке расплавами силицидов тугоплавких металлов не только существенно повысить объемную долю карбида кремния за счет реакции силицидов со специально дополнительно введенным углеродом, но и весьма заметно поднять степень связности карбида кремния и, таким образом, добиться высокой жаропрочности получаемых материалов вплоть до температуры порядка 2300°С. Указалная температура существенно превышает температуры образования жидких фаз в силицидных эвтектиках систем Mo-Si; W-Si; Mo-W-Si; Mo-Si-C и Mo-W-Si-C. Избежать известного явления (эффект Ребиндера) резкого разупрочнения в системах твердая фаза - жидкая фаза (смачивающая твердую) удается за счет экспериментально установленной возможности получения в конце технологического процесса жаропрочного материала на основе карбида кремния с составом силицидной компоненты, соответствующим либо только наиболее тугоплавким силицидным фазам W5Si3; (Mo, W)5Si3; Мо5Si3С и (Mo, W)5Si3C, либо с весьма малой долей дисилицидов. Наиболее тугоплавкая фаза W5Si3 имеет температуру плавления около 2324°С. Как нами было экспериментально установлено, твердые растворы (Mo, W)5Si3 также могут служить значительно более тугоплавкой связкой для карбидокремниевого материала, чем силицидные составы эвтектического типа.

Большая объемная доля карбида кремния и, особенно, высокая степень связности образованного из него каркаса способствуют получению жаропрочного материала. Для температур применения ниже 1900-2030°С вполне приемлемы составы, в которых наряду с силицидами W5Si3; (Mo, W)5Si3 и (Mo, W)5Si3C могут присутствовать и дисилициды WSi2, (Mo, W)Si2. Такие сочетания фаз в силицидной составляющей материала достигаются заметно проще в технологическом отношении, чем составы, сильно смещенные к наиболее тугоплавким силицидам W5Si3; (Mo, W)5Si3 и (Mo, W)5Si3C.

Наличие фазы MoSi2 наряду с дисилицидами - твердыми растворами (Mo, W)Si2 удалось экспериментально обнаружить с помощью рентгеновского микроанализатора в случае соотношения вольфрам-молибден, близкого к 50%-50%, даже в тщательно проплавленных силицидах. Для более смещенных к вольфраму или к молибдену составов наблюдали только твердые растворы (Mo, W)Si2. Как правило, фазы (Mo, W)5Si3 оказывались более обогащенными вольфрамом, а фазы (Mo, W)Si2-молибденом. При малых концентрациях вольфрама и при наличии углерода, не связанного в карбиде кремния, легко образуются фазы Новотного составов (Mo, W)5Si3C и Mo5Si3C.

Для получения предлагаемого материала в качестве исходных заготовок могут быть использованы полученные известными методами заготовки из карбида кремния с пористостью на уровне 25-50 об.% и силицированные углеродные материалы. Введение в такие заготовки силицидов вольфрама и молибдена в сочетании с направленной кристаллизацией позволяет существенно поднять степень связности карбидокремниевого каркаса в сравнении с исходными заготовками. Кроме того, оказалось, что сама заготовка может быть получена и с использованием силицидов молибдена и вольфрама в качестве высокотемпературной связки в готовом материале. Компактированию при комнатной температуре подвергают карбидокремниевый порошок (с подобранным гранулометрическим составом) с добавлением порошков тугоплавких металлов и кремния, силицидов тугоплавких металлов. В качестве связующего могут быть использованы различные составы: смеси спирт-глицерин, спирт-этиленгликоль, поливиниловый спирт-вода, патока-вода и др. В состав заготовки могут быть включены порошки графита, короткие отрезки пироуплотненных углеродных волокон, углеродные волокна и углеродные ткани, другие углеродные материалы, порошки карбидов и силицидов различных металлов. Углеродные волокна или углеродные ткани могут выходить за пределы заготовки и предназначаться, например, для последующего закрепления с помощью клея или пайки на работающей при температурах ниже 1000°С части абразивного инструмента, режущая часть которого может испытывать местный нагрев до температур в интервале 1000-2200°С. Предварительное спекание заготовки позволяет получить уровень относительной пористости 25-65 об.%. Пропитка пористой заготовки углеродсодержащими жидкими веществами (растворы углеводов, различные клеевые составы, каменноугольная смола, фенолформальдегидная смола и т.д.) и последующий их пиролиз позволяют получить активный углерод именно в порах. Для той же цели могут быть использованы и процессы пироуплотнения - насыщения углеродом из газовой фазы. Обработка такой науглероженной заготовки расплавами, содержащими дисилициды молибдена и вольфрама, приводит к образованию фазы Новотного Mo5Si3C и/или (Mo, W)5Si3C за счет реакции смещения (здесь Me = молибден или твердый раствор Мо - W):

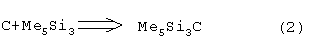

В этой реакции образование фазы Новотного сопровождается образованием карбида кремния, который увеличивает суммарную объемную долю карбида кремния в жаропрочном материале. В случае дисперсного состояния углерода (или углерода, выделяющегося из газовой фазы при пироуплотнении или при распаде молекул СО), взаимодействующего с силицидным расплавом, фаза Новотного может образоваться и по итоговой реакции

(здесь Me - молибден или твердый раствор Мо - W) без образования карбида кремния. Следует иметь в виду, что реакции (1) и (2) не происходят в случае взаимодействия с дисперсным углеродом силицидов чистого вольфрама.

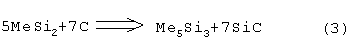

В большинстве случаев может протекать и реакция:

Как было установлено, перекристаллизация, в том числе и неоднократная, углеродсодержащего расплава силицидов способствует росту связности карбидокремниевого каркаса, что, в свою очередь, позволяет увеличить жаропрочность материала. Периодическое чередование процедур науглероживания и отгонки силицидов, в виде жидкой (или газообразной) фазы при процедурах “сброса” расплава в хорошо смачиваемый силицидами дисперсный углеродный материал (или при длительной высокотемпературной обработке в вакууме, в том числе при использовании явлений испарения, возгонки или травления в галогенсодержащих атмосферах) с операциями обработки свежими силицидными расплавами, перекристаллизации, позволяют получить наиболее высокие концентрации в наибольшей степени связного карбида кремния. При этом “остаточные” силициды могут занимать малую объемную долю (до 2 об.%) в материале и состоять только из силицидов Ме5313+Ме5Si3С - наличие дисилицидов практически не удается установить. Кроме высокой температуры плавления, именно такие составы имеют наименьший по абсолютной величине и наиболее близкий к карбиду кремния коэффициент термического расширения, что способствует сохранению прочности материала при термоциклировании.

Предлагаемые материалы могут быть использованы в нейтральной атмосфере и в вакууме до температур, близких к 2300°С. Возможно их использование в углеродсодержащих атмосферах с преобладанием в газовой фазе окиси и двуокиси углерода. Использование предлагаемых материалов в окислительных средах при температурах вплоть до 1550-1600°С возможно в течение длительного времени. Наличие прослоек силицидов тугоплавких металлов на границах зерен карбида кремния препятствует их постепенному окислению и проявлениям “расклинивающего эффекта” от непрерывно образующихся на таких границах окислов кремния. Этот эффект проявляется при полиморфных превращениях с увеличением объема в окислах. Поэтому у предлагаемых материалов возрастает срок их службы по сравнению с традиционными карбидокремниевыми материалами. В случае необходимости, предлагаемый материал может быть защищен от высокотемпературного окисления с поверхности однослойным или многослойным известным защитным покрытием, например, на основе силицидов тугоплавких металлов.

Увеличение относительной доли силицидов вольфрама за счет силицидов молибдена повышает температурный уровень жаропрочности, стойкость к термоударам и к термоциклированию всего материала. Остаточное содержание углеродных материалов в виде графита в указанных в формуле пределах позволяет, в случае необходимости, снизить уровень трения на поверхности предлагаемого материала. Углеродные волокна и углеродные ткани могут быть использованы для соединения предлагаемого материала с несущими деталями. Карбиды различных тугоплавких металлов позволяют повысить стойкость к износу от динамических нагрузок за счет меньшей, чем у карбида кремния, склонности к сколу по определенным кристаллографическим плоскостям вблизи таких концентраторов нагрузки, как поверхности пор, границы зерен, тройные стыки зерен. Легирование рением позволяет повысить жаростойкость, улучшить жидкотекучесть силицидных расплавов и, в некоторых случаях, снизить полноту образования карбидов. Например, когда желательно получить материал с наибольшей стойкостью к высокотемпературному окислению. Легирование металлами 4 и 5 групп также позволяет модифицировать микроструктуру жаропрочного материала на основе карбида кремния и позволяет повысить его механические свойства, преимущественно при относительно низких температурах.

В том случае, когда требуется жаропрочность при температурах выше 2020°С, в материале желательно отсутствие дисилицида молибдена. Для достижения жаропрочности выше 2164°С следует избегать образования уже и дисилицида вольфрама. Таким образом, для использования предлагаемых материалов выше 2164°С необходимо приближение к такому конечному составу силицидных фаз в предлагаемом материале, когда в них содержится как можно меньше или, что предпочтительнее, вообще не содержится дисилицидов. При соответствующей "компенсации дисилицидов" силициды в предлагаемом материале должны состоять преимущественно из фаз "типа 5-3" (Mo, W)5Si3, (Mo, W)5Si3C, Mо5Si3C и W5Si3. Для достижения такого фазового состава могут быть использованы по крайней мере два пути. Во-первых, это по возможности полное связывание дисилицидов углеродом по реакциям типа (1,3). Во-вторых, может быть применена пропитка расплавами эвтектик типа W-W5Si3, в том числе легированных молибденом и/или рением или расплавами легированных вольфрамом и/или рением составов эвтектического типа Mo3Si-Mo5Si3. Это силицидные эвтектики, "обогащенные металлом". Даже в том случае, когда существенная пространственная неоднородность образцов предлагаемого материала при распространении расплавов затруднит возможность одновременно во всем объеме скомпенсировать состав силицидов в материале таким образом, чтобы в нем остались только фазы "типа 5-3", как оказалось, тем не менее достигается весьма благоприятное смещение фазового состава силицидов в желаемом направлении. Следует отметить, что при использовании составов, смещенных по отношению к силицидам "типа 5-3" в сторону чистых металлов, происходит ухудшение жаростойкости, если "компенсация дисилицидов" прошла с избытком фаз, "обогащенных металлом". Даже в случае "неполной компенсации", т.е. получения составов силицидной составаляющей с некоторым остаточным содержанием дисилицидов, резкое сокращение их количества заметно повышает жаропрочность: доля смоченной жидким расплавом поверхности границ карбида кремния будет резко сокращена.

Достижению цели "компенсации дисилицидов" может способствовать использование при пропитке и перекристаллизации содержащих молибден составов: для фазы Mo5Si3 ширина области гомогенности составляет более 1,5 мас.% по кремнию, заметная по ширине область гомогенности имеется и у фаз Новотного. В то же время, силициды вольфрама являются типичными дальтонидами (соединениями строго постоянного состава, в отличие от бертолидов - веществ, обладающих заметной шириной области гомогенности).

Включение в состав материала в указанных количествах активно связывающих кислород элементов: бора, алюминия, германия, лития, натрия, калия, цезия, магния, кальция, бария, стронция, скандия, иттрия, лантана и/или лантаноидов, марганца, висмута, олова, титана, циркония, гафния, тантала, ниобия, ванадия, хрома, железа, никеля, кобальта, молибдена, вольфрама и рения, позволяет несколько повысить жаростойкость материала вплоть до температур порядка 1600-1700°, по крайней мере на промежутки времени порядка 1-10 часов. При этом указанные здесь элементы преимущественно находятся в виде сложных окислов, в том числе в силикатных системах, на поверхности материала, на внутренней поверхности пор и по границам зерен. Кроме того, в ряде случаев окисные слои, находящиеся при температурах использования на поверхности в твердом, вязком стеклообразном или в жидком состоянии, способны препятствовать химическому и диффузионному взаимодействию инструмента из предлагаемого материала с обрабатываемым изделием, приводящему к эффекту “схватывания”.

Образование тех или иных кислородных соединений может быть проведено на специально введенной стадии обжига в окислительной среде (на воздухе, в вакууме 0,01-10 торр), после обработки суспензиями смесей окислов или термически не стойких соединений, разлагающихся при обжиге на окислы. Оно может происходить и при эксплуатации в окислительной среде готового изделия. С течением времени могут происходить изменения в химическом составе соединений с участием перечисленных здесь элементов.

Распределение зерен карбида кремния по размерам, особенно характерные размеры перемычек на границах карбид кремния - карбид кремния в значительной степени формируют уровень жаропрочности предлагаемого материала. Перечисленные структурные особенности определяются не только выбором гранулометрического состава исходного карбидокремниевого порошка или состоянием исходной для пропитки заготовки, но и ходом технологических операций по насыщению образца углеродными материалами и связанных с последующими реакциями (1-3) этого углерода с силицидными компонентами. Большое значение имеют и процессы перекристаллизации карбида кремния через силицидные расплавы, обогащенные углеродом.

Наличие пор помогает повысить абразивную способность материала, поднять вязкость разрушения. Сохранение открытой пористости необходимо для применения материала в качестве фильтра, стойкого к содержащимся в фильтруемых жидкости или в газовой фазе абразивным частицам. Через эти же каналы может быть осуществлена принудительная подача смазочно-охлаждающей жидкости при абразивной обработке, отвод выделяющихся в технологическом процессе газов.

В большинстве случаев предлагаемый жаропрочный материал на основе карбида кремния получают сочетанием методов порошковой технологии и технологии направленной кристаллизации и пропитки. Поэтому для осуществления основных технологических операций может быть использован обычный набор оборудования для реализации порошковой технологии и высокотемпературные установки направленной кристаллизации с доступным температурным интервалом до 1900-2600°С.

ПРИМЕР 1. Порошок карбида кремния с размером зерен 400-600 мкм тщательно перемешивают с порошком карбида кремния фракций 120/80 и менее 20 мкм в соотношении 75-10-15 мас.%. Порошки замешивают на связке, содержащей метилцеллюлозу, декстрин и воду в соотношении 16-12-72 мас.%. При удельном давлении 0,4 т/см2 из смеси прессуют блок размером 120*120*9 мм и термообрабатывают его при 50-200°С в сушильном шкафу, постепенно повышая температуру. Предварительно спеченную при 2200-2300°С в печи с графитовыми нагревателями заготовку подвергают пропитке расплавом, содержащим тугоплавкие металлы и кремний, соответствующим среднему составу WSi2+MoSi2+W5Si3+МоSi3 при весовом (здесь и далее) соотношении вольфрама и молибдена 3:1 и соотношении дисилициды - силициды W5Si3; Mo5Si3 1:1, в том же температурном интервале. Охлажденную заготовку пропитывают водным раствором сахара концентрации 300 грамм/литр и затем последовательно повышая температуру в печи до 550°С, подвергают введенный сахар пиролизу. Заготовку обрабатывают силицидным расплавом, аналогичным указанному выше, но с соотношением вольфрама и молибдена 1:5, при 1950°С. Затем заготовку подвергают еще нескольким обработкам силицидным расплавом, соответствующим смеси W5Si3 и Mo5Si3 в соотношении 1:1 при температурах до 2400°С. После финишной размерной обработки алмазным инструментом была получена формующая пластина для процесса высокотемпературного прессования с рабочей температурой до 2150°С, содержащая 89 об.% карбида кремния и 11% силицидов (Mo, W)5Si3+(Mo, W)5Si3C. Дисилициды молибдена и вольфрама не были обнаружены. Соотношение вольфрам - молибден в полученных силицидах составляло 45%-55%. Пористость не превышала 15%.

ПРИМЕР 2. То же, что в примере 1, но в исходную порошковую смесь для получения карбидокремниевой заготовки было введено дополнительно 7 мас.% (от общего веса порошка карбида кремния) порошка графита размерной фракции 500/300 мкм. В расплав, используемый для первой пропитки после предварительного спекания, содержащий тугоплавкие металлы и кремний, был дополнительно введен титан (4 мас.% от массы молибдена и вольфрама), тантал (12 мас.% ) и кремний. Дальнейшая обработка силицидными расплавами была проведена в соответствии с примером 1. В результате в готовой пластине содержание карбида кремния составило 78 об.%, силицидов типа (Mo, W)5Si3+(Mo, W)5Si3C - 9 об.%, силицидов MeSi2 - 2 об.% (из них силицидов MoSi2 около 0,1 об.%), остаточное содержание графита находилось на уровне 2 об.%, карбидов вольфрама и молибдена - 1 об.%, общее содержание карбидов титана, тантала, карбосилицидов титана - 8 об.%. В полученном материале соотношение вольфрам-молибден-титан-тантал составило соответственно 68-21-3-8 мас.%. Общее содержание пор - 28 об.%. Пластина была разделена на элементы с размерами 16*25*8 мм, на которые был на водной связке нанесен состав из смеси окислов кремния, алюминия и иттрия, карбонатов кальция и калия. После 8 часового обжига при 1400-1500°С на поверхности пластин был сформирован слой стеклообразного покрытия, проникшего внутрь материала и заполнивший все поры. Суммарная масса входивших в покрытие и занявших поры окислов составила 25% от массы элемента. Поры отсутствовали. Закрепленные в державках неохлаждаемые пластины пригодны для холодной абразивной обработки материалов с твердостью до 10 ГПа и с разогревом до 1500°С в зоне обработки.

ПРИМЕР 3. Смесь порошков карбида кремния различной зернистости, в соответствии с примером 1, смешивается с порошком дисилицида молибдена в соотношении 10:1 по массе. На связке спирт-глицерин (соотношение 1:1 по объему) смесь компактируется при усилии 8 тонн в брикет с размерами 90*35*6 мм. После предварительного спекания и обработки сахаром аналогично примеру 1 брикет подвергли пропитке расплавом, по своему составу соответствующим смеси силицидов при соотношении вольфрама и молибдена 1:1 и соотношении дисилициды - силициды W5Si3; Mo5Si3 1:1 при температуре 2250°С. После проведения повторной обработки сахаром и пропитки расплавом силицидов того же состава из брикета на углеткань при температуре 2300°С были отогнаны излишки силицидного расплава. Последняя пропитка расплавом, соответствующим составу W5Si3; Mo5Si3 в соотношении 5:1 была проведена при 2350°С. В полученном материале доля карбида кремния составляла 98 об.%, содержание силицидов (Mo, W)5Si3+(Mo, W)5Si3 составило 2 об.%, дисилицидные фазы не были обнаружены, соотношение вольфрам-молибден составило соответственно 78 мас.% и 22 мас.%. Концентрация пор составляла 8 об.%. Полученный материал обладал жаропрочностью в испытаниях на сжатие не ниже 8 кГ/мм2 вплоть до 2300°С.

ПРИМЕР 4. То же, что в примере 3, но после предварительного спекания и насыщения сахаром, аналогично примеру 1, брикет подвергли пропитке расплавом при температуре 2150°С, по своему составу соответствующим смеси твердых силицидов WSi2+W5Si3 при соотношении дисилицид - силицид W5Si3 1:1. В полученном материале доля карбида кремния составляла 81 об.%, содержание силицидов (Mo, W)5Si3+(Mo, W)5Si3C составило около 14 об.%, дисилицидные фазы были обнаружены в количестве 3 об.%, карбида вольфрама - 2 об.%. В полученном материале соотношение вольфрам-молибден составило 85 мас.% и 15 мас.% соответственно. Общая концентрация пор составляла 13 об.%. Полученный материал обладал высокой жаропрочностью в испытаниях на сжатие вплоть до 2150°С.

ПРИМЕР 5. То же. что в примере 4, но вместо порошка дисилицида молибдена в исходной порошковой смеси с карбидом кремния находился дисилицид вольфрама в том же массовом соотношении. После предварительного спекания и насыщения сахаром аналогично примеру 1 брикет подвергли пропитке при температуре 2150°С расплавом, по своему составу соответствующим смеси силицидов WSi2+W5Si3 при соотношении дисилицид-силицид W5Si3 1:3. В полученном материале доля карбида кремния составляла 75,1 об.%, содержание силицидов W5Si3 составило 14,9 об.%, WSi2 - 0 об.%. В пределах образца были обнаружены зерна карбидов вольфрама в количестве 10 об.%. В полученном материале соотношение вольфрам-молибден составило 100 и 0 мас.% соответственно. Концентрация пор составила 16 о6.%. Полученный материал обладал высокой жаропрочностью в испытаниях на сжатие вплоть до 2300°С.

ПРИМЕР 6. То же. что в примере 5, но в расплав, по своему составу соответствующий смеси силицидов WSi2+W5Si3 в соотношении 1:1 было дополнительно введено 1 мас.% рения, обработку расплавом провели при температуре 2150°С. В полученном материале доля карбида кремния составляла 76 об.%, содержание силицидов W5Si3 составило 14 об.%, WSi2 - 10 об.%. Зерна карбидов вольфрама не были обнаружены. В полученном материале соотношение вольфрам-молибден-рений составило соответственно 99,3-0-0,7 мас.%. Общая концентрация пор составляла 12 об.%. Полученный материал обладал высокой жаропрочностью в испытаниях на сжатие вплоть до 2000°С.

ПРИМЕР 7. То же, что в примере 5. Но после предварительного спекания и насыщения сахаром аналогично примеру 1 брикет подвергли пропитке при температуре 2250°С расплавом, по своему составу соответствующим смеси W+Mo+Re+W5Si3 в соотношении масс 28:6:1:65. В полученном материале доля карбида кремния составляла 79 об.%, содержание силицидов (W, Mo, Re)5Si3 составило 12 об.%, дисилицидов - 1%, фазы - твердого раствора вольфрам-молибден-рений 8 об.%. В полученном материале общее соотношение вольфрам-молибден-рений составило 91, 8,5 и 0,5 мас.% соответственно. Концентрация пор составляла 8 об.%. Полученный материал обладал высокой жаропрочностью в испытаниях на сжатие вплоть до 2150°С.

ПРИМЕР 8. То же что в примере 7. Но после предварительного спекания и насыщения сахаром аналогично примеру 1 брикет подвергли пропитке расплавом, по своему составу соответствующим смеси твердых силицидов Mo+Mo5Si3 при температуре 2150°С. В полученном материале доля карбида кремния составляла 87,4 об.%, содержание силицидов (Mo, W)5Si3+(Mo, W)5Si3C+Mo5Si3C составило 11 об.%, (Mo, W)3Si - 1,6 об.%. В полученном материале соотношение вольфрам-молибден составило 3 мас.% и 97 мас.% соответственно. Концентрация пор составляла 9 об.%. Полученный материал обладал высокой жаропрочностью в испытаниях на сжатие вплоть до 2000°С.

ПРИМЕР 9. То же, что в примере 3. Но после предварительного спекания и насыщения сахаром аналогично примеру 1, брикет подвергли пропитке расплавом, по составу соответствующим смеси силицидов при соотношении вольфрама и молибдена 4:100 и соотношении дисилициды - силициды W5Si3; Mo5Si3 1:1 при температуре 1980°С. В полученном материале доля карбида кремния составляла 89 об.%, содержание силицидов (Mo, W)5Si3+(Mo, W)5Si3C+Mo5Si3C составило 9 об.%, (Mo, W)Si2 - 2 об.%. В полученном материале соотношение вольфрам-молибден составило 3 мас.% и 97 мас.% соответственно. Концентрация пор составляла 18 о6.%. Полученный материал обладал высокой жаропрочностью в испытаниях на сжатие вплоть до 1900°С.

ПРИМЕР 10. С помощью нагретого поливинилового спирта были соединены в стопу с размерами 110*110*18 мм 24 слоя углеткани. После карбонизации и частичного силицирования при 1600°С стопа была дополнительно обработана расплавом, соответствующим смеси силицидов при соотношении вольфрама и молибдена 1:1 и соотношении дисилициды- силициды W5Si3; Mo5Si3 2:1 при температуре 2100°С. В полученном материале доля карбида кремния составляла 77 об.%, остаточного углеволокна - 11 об.%, содержание силицидов (Mo, W)5Si3+(Mo, W)5Si3C+Mo5Si3C составило 11 об.%, (Mo, W)Si2 - 2 об.%. В полученном материале соотношение вольфрам-молибден составило 56 мас.% и 44 мас.% соответственно. Концентрация пор составляла 60 об.%. Полученный материал обладал высокой проницаемостью для газов и использовался для компактирования оксидной керамики на воздухе при 1400-1450°С под нагрузкой до 200 кГ/см2.

Источники информации

1. А.С. СССР №1694552 A1, C 04 B 35/56.

2. A.C. СССР №1685752 A1, H 05 B 3/14.

3. Выложенная заявка Германии №2 656072, С 04 В 41/04.

4. Патент США №5204294, НКИ 501-92.

5. Патент РФ №2154122 С2, С 22 С 29/02.

6. Патент РФ №2160790 С2, С 22 С 29/18.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2154122C2 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МОЛИБДЕНА И/ИЛИ ВОЛЬФРАМА ИЛИ ИХ СПЛАВОВ С ЗАЩИТНЫМ ЖАРОСТОЙКИМ ПОКРЫТИЕМ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2702254C1 |

| Способ получения композитного материала с многокомпонентными силицидами | 2023 |

|

RU2828381C1 |

| Композиция для высокотемпературной керамики и способ получения высокотемпературной керамики на основе карбида кремния и силицида молибдена | 2021 |

|

RU2788686C1 |

| КОМПОНЕНТ СИСТЕМЫ СГОРАНИЯ И СПОСОБ ПРЕДОТВРАЩЕНИЯ НАКОПЛЕНИЯ ШЛАКА, ЗОЛЫ И УГЛЯ | 2009 |

|

RU2510687C2 |

| СПОСОБ ПРОИЗВОДСТВА РАСПЫЛЯЕМЫХ МИШЕНЕЙ ИЗ ЛИТЫХ ДИСИЛИЦИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2356964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 2011 |

|

RU2458893C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ В РЕЖИМЕ ГОРЕНИЯ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДИСИЛИЦИДА МОЛИБДЕНА И ВОЛЬФРАМА | 2010 |

|

RU2419664C1 |

Изобретение относится к жаропрочным материалам для изготовления инструментов, применяемых при обработке давлением, резанием, для абразивной обработки, сохраняющим жаропрочность при 2300°С. Предложен жаропрочный материал на основе карбида кремния, содержащий компоненты в следующем соотношении, без учета объемной доли пор (об.%): W5Si3 и/или (Mo, W)5Si3, и/или (Mo, W)5Si3C, и/или Mo5Si3C 2-14,9; WSi2 и/или (Mo, W)Si2, и/или (Mo, W)Si2, и MoSi2 0-10; карбид кремния 75,1-98, при этом в общей массе тугоплавких металлов, образующих силициды, соотношение молибдена и вольфрама в жаростойком материале находится в пределах (мас.%): Мо 0-97; W 3-100. Кроме того предложенный материал может содержать рений, свободный углерод в виде графита и/или углеродных волокон, и/или углеродных тканей и окислы по меньшей мере одного из активно связывающих кислород элементов. Техническим результатом является высокая механическая прочность, жаропрочность, стойкость к абразивному износу и жаростойкость. 8 з.п. ф-лы.

W5Si3, и/или (Mo, W)5Si3, и/или

(Mo, W)5Si3C, и/или Mo5Si3C 2 - 14,9

WSi2, и/или (Mo, W)Si2,

и/или (Mo, W)Si2 и MoSi2 0 - 10

Карбид кремния 75,1 - 98

при этом в общей массе тугоплавких металлов, образующих силициды, соотношение молибдена и вольфрама в жаростойком материале находится в пределах, маc.%:

Мо 0 - 97

W 3 - 100

Тантал 0 - 16

Ниобий 0 - 5

Титан 0 - 14

Цирконий 0 - 5

Гафний 0 - 12

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| US 5454999, 03.10.1995 | |||

| US 4970179, 13.11.1990. | |||

Авторы

Даты

2004-07-20—Публикация

2002-05-06—Подача