Изобретение относится к кристаллическому меламину, конкретнее к порошку поликристаллического меламина.

Меламин в промышленном масштабе получают различными путями. Существуют способы, которые в конечном итоге включают кристаллизацию меламина из водного раствора, существует способ, в котором меламин получают непосредственно из газовой фазы, и существует способ, который включает синтез меламина при высоком давлении (7-25 МПа) и где полученный таким образом расплав меламина распыляется в атмосфере аммиака и охлаждается, указанный кристаллический порошок пригоден для использования, как таковой, без дополнительных стадий очистки.

Кристаллический меламин, полученный первым способом, состоит из очень чистого меламина, но кристаллы относительно крупные так, что скорость растворения в растворителе, таком, например, как вода или смесь воды/формальдегида, не является оптимальной. Полученный таким образом меламин обычно измельчают для получения более пригодных частиц. Более мелкие частицы имеют более высокую скорость растворения, но более низкую объемную плотность и более низкие свойства сыпучести. В результате не получают оптимальный продукт в отношении сочетания скорости растворения, объемной плотности и свойств сыпучести. Меламин, полученный непосредственно из газовой фазы, является очень мелким и, следовательно, также обладает относительно низкими свойствами сыпучести. Кристаллический меламин, полученный способом, который включает распыление расплава меламина, является порошком поликристаллического меламина, имеющего хорошую растворимость и реакционные свойства в сочетании с приемлемыми для меламина свойствами сыпучести. Однако было обнаружено, что этот порошок меламина на практике содержит высокие концентрации примесей (в частности, мелама). В целях снижения концентрации мелама предложен способ распыления меламина при относительно высоком давлении, такой как описан в ЕР-А-747366.

В частности, в ЕР-А-747366 описывается, как мочевина пиролизуется в реакторе при давлении от 10,34 до 24,13 МПа и температуре от 354 до 454°С для получения продукта в реакторе. Полученный в реакторе продукт содержит жидкий меламин, СО2 и NН3 и переносится под давлением в виде смешанного потока в сепаратор. В этом сепараторе, в котором фактически поддерживается то же давление и температура, как и в указанном реакторе, указанный продукт реактора разделяется на поток газа и поток жидкости. Газовый поток содержит СО2 и NH3, отходящие газы и также пары меламина. Жидкий поток в основном включает жидкий меламин. Газообразный продукт передается в газоочиститель, в то время как жидкий меламин направляется в агрегат для охлаждения продукта. В газоочистителе указанные СО2 и NH3 отходящие газы, которые содержат пары меламина, промываются расплавленной мочевиной, фактически при том же давлении и температуре, что давление и температура в реакторе, для предварительного нагревания мочевины и охлаждения указанных отходящих газов до температуры 177-232°С и для удаления присутствующего меламина из отходящих газов. Затем предварительно нагретая расплавленная мочевина, которая содержит указанный меламин, подается в реактор. В агрегате для охлаждения продукта жидкий меламин охлаждается с помощью жидкой охлаждающей среды, которая образует газ при температуре жидкого меламина в охладителе продукта для получения продукта твердого меламина без промывания или дополнительной очистки. В ЕР-А-747366 предпочтительно используется жидкий аммиак, в качестве жидкой охлаждающей среды, давление в агрегате для охлаждения продукта составляет выше 41,4 бар. Чистота конечного продукта меламина по ЕР-А-747366 составляет выше 99 вес. %. Примеры других публикаций, относящихся к снижению концентрации мелама, включают WO-A-96/20182, WO-A-96/20183 и WO-A-96/23778. Ни одна из этих публикаций, однако, не обращается к другим характеристикам меламина, таким как цвет и удельная площадь поверхности. Установлено, что описанные способы дают продукт, обладающий желтым цветом. В частности, в случае меламинформальдегидных смол, используемых в ламинатах и/или покрытиях, это неприемлемо. В коммерческом масштабе это является недостатком, поскольку слишком много производится продукта, который не отвечает техническим условиям для продукта.

Целью настоящего изобретения является получение улучшенного порошка кристаллического меламина, где меламин получают с высокой степенью чистоты в виде сухого порошка непосредственно из расплава меламина. Конкретнее, целью настоящего изобретения является получение порошка кристаллического меламина с высокой скоростью растворения в воде, приемлемыми свойствами сыпучести, высокой чистотой и хорошим цветом.

Изобретение относится к порошку поликристаллического меламина, имеющему следующие свойства:

- цвет по АРНА меньше 17;

- чистота больше 98,5 вес.% меламина;

- менее 1,3 вес.% мелама;

- содержание кислородсодержащих компонентов менее 0,7 вес.%;

- удельная площадь поверхности между 0,7 и 5 м2/г.

Этот продукт отличается от порошка меламина, полученного из газообразного меламина или меламина, кристаллизованного из воды, в отношении его большей удельной площади поверхности. Этот продукт дополнительно отличается от порошка меламина, полученного из газообразного меламина, в отношении более крупных частиц, в результате чего порошок меламина по изобретению имеет лучшие свойства сыпучести и более высокую объемную плотность. Кроме того, продукт по изобретению отличается от меламина, кристаллизованного из воды, в отношении более высокой скорости растворения (дающий одинаковое распределение частиц по размеру) вследствие большей удельной площади поверхности.

Одним общепринятым методом определения цвета меламина является так называемая АРНА-колориметрия. Он включает приготовление меламинформальдегидной смолы с соотношением Ф/М, равным 3, используется раствор формальдегида, который содержит 35 вес.% формальдегида, между 7,5 и 11,2 вес.% метанола и 0,028 вес.% кислоты (в виде муравьиной кислоты). Теоретическое содержание твердых веществ в растворе составляет 56 вес.%. 25 г меламина растворяют в 51 г вышеуказанного раствора смешением при быстром нагревании до 85°С. Примерно через 3 мин весь меламин растворяется. Этот раствор смешивают с 2 мл 2,0 моль/л раствора карбоната натрия, полученную смесь перемешивают в течение 1-2 мин. Затем смесь быстро охлаждают до 40°С. Цвет определяют с помощью спектрофотометра Hitachi U100 со стеклянной кюветой длиной 4 см, определение поглощения проводят с вышеуказанным раствором при длине волны 380 нм и 640 нм, используя деионизированную воду в качестве “слепой” пробы в контрольной кювете. Цвет по АРНА рассчитывают по следующей формуле:

APHA=f•(Е380-Е640)

где Е380 - поглощение при 380 нм;

E640 - пoглoщeниe при 640 нм;

f - калибровочный коэффициент.

Калибровочный коэффициент f определяется на основе измерения поглощения при 380 нм калибровочных растворов, приготовленных из хлорида кобальта и гексахлорплатината калия. Калибровочный раствор 500 АРНА содержит 1,245 г гексахлорплатината калия (IV), 1,000 г хлорида кобальта (II) и 100 мл 12 М раствора соляной кислоты на литр калибровочного раствора. С его помощью готовят разведения калибровочного раствора при 10 и 20 АРНА. Калибровочный коэффициент рассчитывается по следующей формуле:

f=APHA (калибровочного раствора)/Е380,

где АРНА (калибровочного раствора) = значению АРНА калибровочного раствора и Е380 = поглощению при 380 нм.

Цвет меламина, полученного способом по изобретению, меньше 17 АРНА, предпочтительно меньше 15 АРНА и, в частности, меньше 12 АРНА.

Другим критерием цвета является желтизна продукта. Желтизну продукта можно измерить по методу Hunterlab-C.I.Е. Согласно этому методу 60 г порошка меламина помещают в кювету спектрофотометра Hunterlab ColorQUEST®. Определение проводят по методу Hunterlab С.I.E., определяют значение L’, а’ и b’. Значение b’ в методе Hunterlab-C.I.Е. является критерием сдвига “синий-желтый”. В случае положительного значения продукт является желтым и в случае отрицательного значения - синим. Увеличение в положительном значении означает более желтый продукт.

Цвет порошка меламина предпочтительно имеет значение для b’ меньше 1, особенно предпочтительно меньше примерно 0,8, поскольку полимеры, производимые из этого меламина, являются полностью водно-белыми.

Общепринятый метод для определения удельной площади поверхности проводится с помощью адсорбции газа по методу BET. Описание метода BET смотри у S. Brunauer, P.H. Emmett, Е. Teller; J.Am. Chem. Soc.; 60 (1938), 309.

Удельная площадь поверхности предпочтительно находится между 0,9 и 3 м2/г.

Примерами других характеристик продукта по настоящему изобретению являются:

- объем пор в порошке 0,35-0,65 см3/г;

- содержание мочевины <0,3 вес.%;

- содержание уреидомеламина <0,3 вес.%;

- содержание аммелина <0,1 вес.%;

- содержание аммелида <0,01 вес.%;

- содержание циануровой кислоты <0,01 вес.%;

- содержание гуанидина <0,04 вес.%;

- содержание мелема <0,1 вес.%.

Уровень кислородсодержащих компонентов составляет предпочтительно ниже 0,4 вес.%.

Концентрация мелама в порошке меламина предпочтительно составляет менее 1,0 вес.%, конкретнее менее 0,5 вес.%.

Чистота меламина предпочтительно выше 99 вес.%, конкретнее находится между 99,5 и 99,8 вес.%, поскольку это близко к чистоте меламина, кристаллизованного из воды.

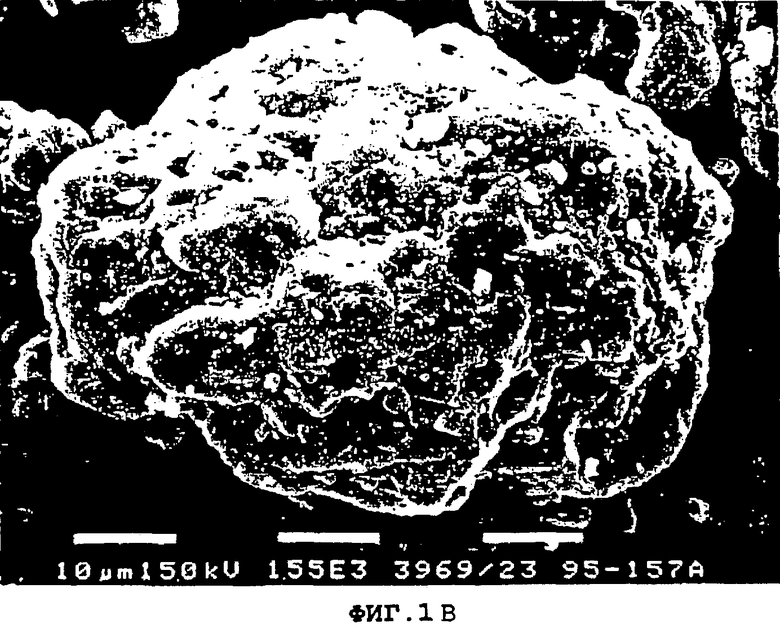

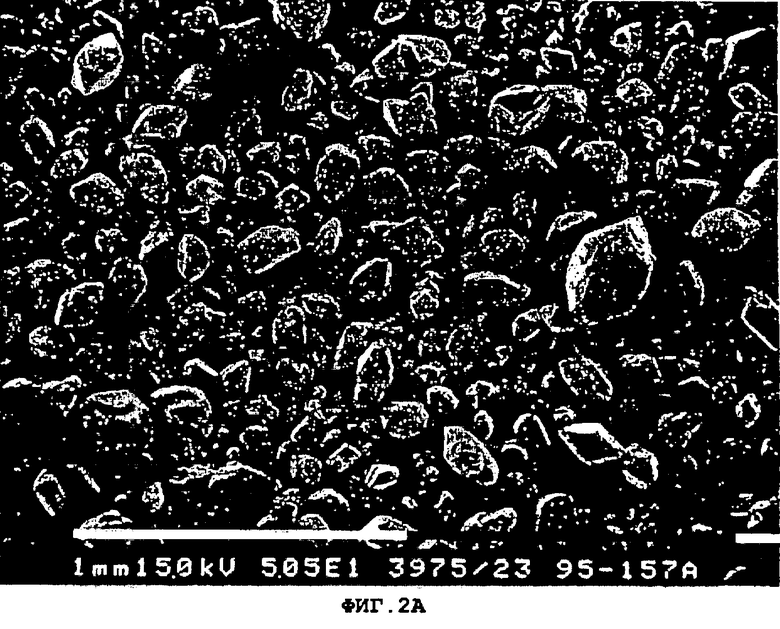

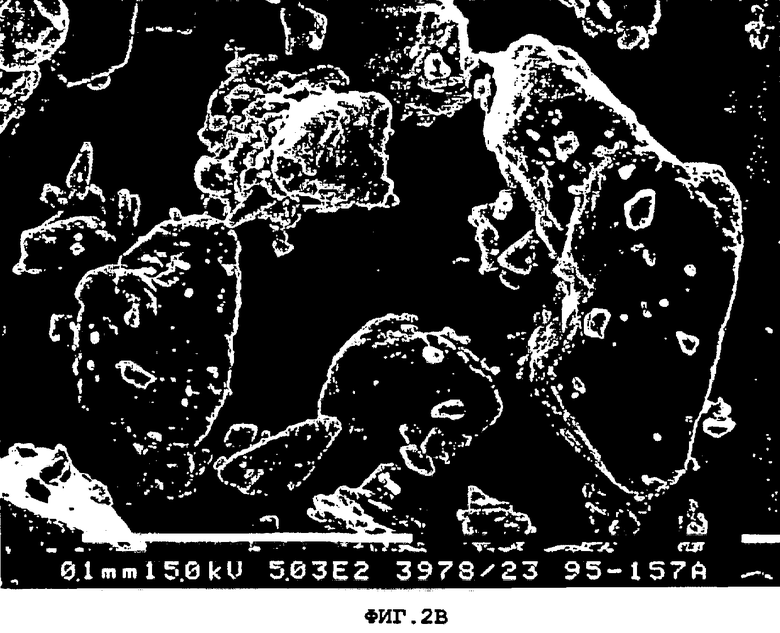

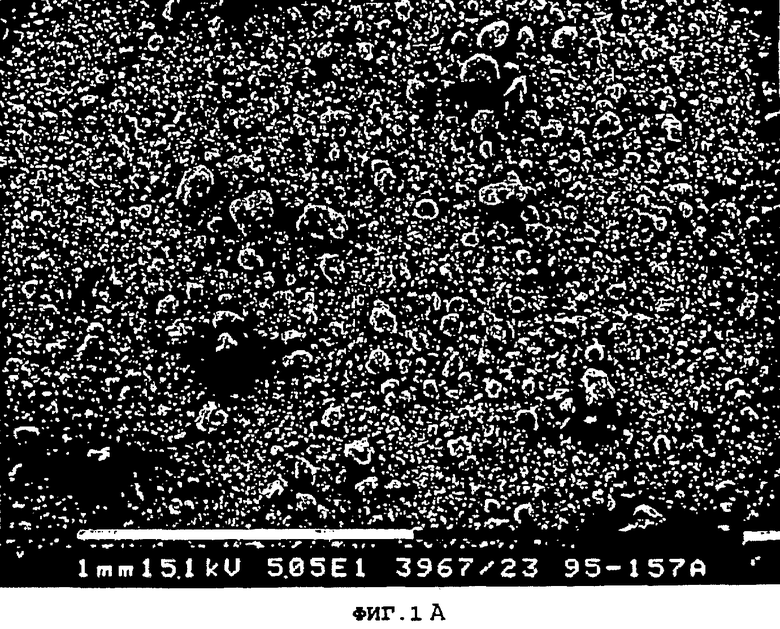

Указанный порошок меламина по изобретению состоит из поликристаллических частиц. Это означает, что более крупные частицы (>20 мкм) состоят из множества кристаллов. На микроснимке, сделанном с помощью сканирующей электронной микроскопии, эти частицы можно четко отличить от меламина, кристаллизованного из воды. Частицы по изобретению имеют структуру, подобную цветной капусте. В противоположность, меламин, кристаллизованный из воды, содержит значительное количество кристаллов, имеющих размер кристаллов больше 50 мкм. На снимках СЭМ кристаллографические грани кристаллов (крупные относительно плоские поверхности) в случае меламина, кристаллизованного из воды, четко различимы. Эти структуры можно видеть на фиг.1 и 2; фиг.1 включает снимки СЭМ (фиг.1А: 50х и фиг.1В: 1500х) частиц, имеющих так называемую структуру, подобную цветной капусте, в то время как фиг.2 включает снимки СЭМ меламина, кристаллизованного из воды (фиг.2А: 50х и фиг.2В: 500х). Снимки продуктов были сделаны с использованием Philips SEM 515 при ускоряющем напряжении 15 кV.

В настоящее время заявитель также установил, что меламин можно производить с постоянно высокой чистотой с помощью расплава меламина, который поступает из реактора меламина и имеет температуру между точкой плавления меламина и 450°С, первоначально обрабатывается газообразным аммиаком (0,1-15 моль аммиака на моль меламина) и затем распыляется с помощью распыляющего устройства и охлаждается с помощью испаряющейся охлаждающей среды внутри резервуара в атмосфере аммиака при давлении аммиака 0,1-25 МПа, расплав меламина превращается в порошок меламина, имеющий температуру между 200°С и точкой затвердевания меламина, порошок меламина затем охлаждается до температуры ниже 50°С, если необходимо, можно также использовать другие способы охлаждения. Если необходимо, порошок можно дополнительно охладить в этом же резервуаре или другом резервуаре при механическом движении порошка и охладить прямо или опосредованно.

Порошок меламина имеет низкие свойства сыпучести и флюидизации и низкий коэффициент температурной стабилизации (слабую тепловую проводимость). Следовательно, обычные способы охлаждения, такие как псевдоожиженный слой или уплотненный подвижный слой, трудно использовать.

В одном воплощении порошок, полученный распылением, остается в контакте с аммиаком при давлении 0,1-25 МПа и при температуре выше 200°С в течение предпочтительно 1 мин - 5 ч, особенно предпочтительно в течение 5 мин - 2 ч, поскольку это приводит к снижению процента примесей.

Во время этого контакта продукт может оставаться фактически при той же температуре или охладиться таким образом, что продукт в течение желаемого периода времени имеет температуру выше 200°С, предпочтительно выше 240°С и, в частности, выше 270°С. При более высокой температуре следует выбрать более высокое давление аммиака. При 240°С давление аммиака должно быть выше 0,2 МПа и при 270°С давление аммиака должно быть выше 0,5 МПа.

Предпочтительно время нахождения при температуре выше 200°С является таким, что обесцвечивание меньше, чем обесцвечивание, соответствующее b’, равному примерно 1. При более низкой температуре допускается более длительное время нахождения прежде, чем произойдет пожелтение, превышающее технические условия. При более высокой температуре допускается более короткое время нахождения.

Преимущество способа по настоящему изобретению заключается в том, что порошкообразный меламин получают с чистотой, которая постоянно выше 98,5 вес.% или предпочтительно выше 99 вес.%, что является достаточным для меламина, полученного таким образом, чтобы использоваться в фактически любой области применения меламина. В то же время возможно получить порошок меламина, имеющий хорошие цветовые характеристики.

Получение меламина предпочтительно начинается с мочевины как исходного вещества в виде расплава. NН3 и CO2 являются побочными продуктами во время получения меламина, которое протекает по следующему уравнению реакции:

6CO(NH2)2 → C3N6H6 + 6NН3 + 3CO2

Получение можно проводить при высоком давлении, предпочтительно между 5 и 25 МПа, без присутствия катализатора. Температура реакции колеблется между 325 и 450°С и предпочтительно находится между 350 и 425°С. Побочные продукты NН3 и CO2 обычно рециркулируются на соседнюю фабрику по производству мочевины.

Вышеуказанная цель изобретения достигается при использовании устройства, пригодного для получения меламина из мочевины. Устройство, пригодное для настоящего изобретения, может включать газоочиститель, реактор в сочетании с сепаратором газа/жидкости или с отдельным сепаратором газа/жидкости, необязательно постреактор, первый охлаждающий резервуар и необязательно второй охлаждающий резервуар.

В одном воплощении способа меламин получают из мочевины в устройстве, включающем газоочиститель, реактор меламина необязательно в сочетании с сепаратором газа/жидкости или отдельным сепаратором газа/жидкости, первый охлаждающий резервуар и второй охлаждающий резервуар. Он включает подачу расплава мочевины с предприятия по производству мочевины в газоочиститель под давлением от 5 до 25 МПа, предпочтительно от 8 до 20 МПа и при температуре выше точки плавления мочевины. Этот газоочиститель может быть обеспечен охлаждающей “рубашкой” для обеспечения дополнительного охлаждения внутри газоочистителя. Газоочиститель может также быть обеспечен внутренними охлаждающими элементами. В газоочистителе жидкая мочевина приходит в контакт с реакционными газами из реактора меламина или из отдельного сепаратора газа/жидкости, находящегося ниже реактора. Реакционные газы в основном состоят из СO2 и NН3 и также включают некоторое количество паров меламина. Расплавленная мочевина отмывает пары меламина от отходящего газа и несет этот меламин обратно в реактор. В способе газоочистки отходящие газы охлаждаются от температуры реактора, т.е. от 350 до 425°С до от 170 до 270°С, мочевина нагревается от 170 до 270°С. Отходящие газы удаляют через верхнюю часть газоочистителя и, например, рециркулируют на предприятие по производству мочевины, где они используются в качестве исходного вещества для производства мочевины.

Предварительно нагретая мочевина удаляется из газоочистителя вместе с отделенным меламином и подается, например, с помощью нагнетательного насоса в реактор, который имеет давление от 5 до 25 МПа и предпочтительно от 8 до 20 МПа. Альтернативно подачу расплава мочевины в реактор меламина можно осуществлять под давлением силы тяжести, если газоочиститель расположен выше реактора.

В реакторе расплавленная мочевина нагревается до температуры от 325 до 450°С, предпочтительно примерно от 350 до 425°С при давлении, указанном выше, в этих условиях мочевина превращается в меламин, СО3 и NН3. Некоторое количество аммиака может попасть в реактор, например, в виде жидкости или горячего пара. Подведенный аммиак может служить, например, для предупреждения образования продуктов конденсации меламина, таких как мелам, мелем и мелон или для обеспечения перемешивания в реакторе. Количество аммиака, подведенного в реактор, составляет от 0 до 10 моль на моль мочевины, предпочтительно используется от 0 до 5 моль аммиака, и особенно от 0 до 2 моль аммиака на моль мочевины.

СO2 и NН3, образующиеся в реакции, а также дополнительно подведенный аммиак, собираются в сепарационной секции, например, в верхней части реактора, хотя также возможен отдельный сепаратор газа/жидкости, расположенный ниже реактоpa, и отделяются в газообразном состоянии от жидкого меламина. Если используется отдельный сепаратор газа/жидкости ниже реактора, это может быть выгодным для того, чтобы аммиак попал в этот сепаратор. Количество аммиака в этом случае равняется 0,1-15 моль аммиака на моль меламина, предпочтительно 0,3-10 моль. Это имеет то преимущество, что двуокись углерода быстро отделяется, ингибируя таким образом образование кислородсодержащих побочных продуктов. При более высоком давлении в реакторе следует использовать большее количество аммиака, чем при более низком давлении в реакторе.

Газовую смесь, образовавшуюся ниже отделения газа/жидкости, пропускают в газоочиститель для удаления паров меламина и предварительного нагревания расплава мочевины.

Жидкий меламин, имеющий температуру между точкой плавления меламина и 450°С, удаляется из реактора или из сепаратора газа/жидкости, расположенного ниже реактора, и перед распылением его можно охладить до температуры выше точки плавления меламина.

Предпочтительно жидкий меламин, имеющий температуру выше 390°С, конкретнее выше 400°С, охлаждается по меньшей мере на 5°С и, в частности, по меньшей мере на 15°С. Конкретнее, расплав охлаждается до температуры, которая на 5-20°С выше точки затвердевания меламина. Охлаждение может иметь место в сепараторе газа/жидкости или в отдельном устройстве, расположенном ниже сепаратора газа/жидкости. Охлаждение может иметь место при введении охлаждающей среды, например газообразного аммиака, имеющего температуру ниже температуры расплава меламина, или с помощью теплообменника.

Кроме того, аммиак можно вводить в жидкий меламин таким образом, что смесь газ/жидкость распыляется в распыляющем устройстве.

Давление вводимого аммиака в этом случае выше давления расплава меламина и предпочтительно находится между 10 и 45 МПа и, в частности, между 15 и 30 МПа.

Время нахождения жидкого меламина между реактором и распыляющим устройством предпочтительно составляет более 10 мин и, в частности, более 30 мин. Время нахождения обычно будет ниже 7 ч, предпочтительно меньше 5 ч.

Расплав меламина, возможно, вместе с газообразным аммиаком переносится в первый резервуар, в котором жидкий расплав меламина распыляется с помощью распыляющего устройства в атмосфере аммиака и охлаждается газообразной или испаряющейся средой при давлении аммиака 0,1-25 МПа, предпочтительно 1-11 МПа, образуется порошок, который после необязательного дополнительного охлаждения имеет температуру ниже 50°С.

Устройством для распыления является аппарат, с помощью которого расплав меламина превращается в капли или порошок, который протекает с высокой скоростью в охлаждающий резервуар. Устройством для распыления может быть форсунка или клапан. Скорость вытекания жидкости из распыляющего устройства, как правило, выше 20 м/с, предпочтительно выше 50 м/с. При более высоких скоростях вытекания при данных значениях давления и температуры в охлаждающем резервуаре получается продукт более высокой чистоты. Скорость вытекания жидкости (в м/с) определяется как масса потока через клапан или форсунку (в кг/с), деленная на наименьшую эффективную площадь потока в клапане или форсунке (в м2) и деленная на 1000 кг/м3, что является примерной плотностью жидкости. Капли меламина из устройства для распыления охлаждаются газообразной или испаряющейся охлаждающей средой для получения порошка. Этой охлаждающей средой может быть, например, холодный газообразный аммиак или жидкий аммиак. (Жидкий) аммиак (частично) может уже присутствовать в расплаве меламина и/или распыляться в первый резервуар.

В одном воплощении изобретения продукт, имеющий давление выше 15 МПа, распыляется с помощью устройства для распыления и очень быстро охлаждается вышеуказанным способом, скорость вытекания выше 100 м/с, до температуры ниже 240°С и предпочтительно ниже 150°C с последующим быстрым дополнительным охлаждением до температуры ниже 50°С. Дополнительное охлаждение может иметь место в агрегате для охлаждения, в котором порошок находится в механическом движении или в агрегате, в котором порошок транспортируется пневматически, или во время хранения путем естественной конвекции/теплопроводности, или при сочетании вышеуказанных способов. Предпочтительно продукт после срабатывания давления аммиака следует охладить в течение одного часа до температуры ниже 150°С.

В другом воплощении порошок меламина после распыления охлаждается до температуры ниже 50°С при механическом движении порошка над по меньшей мере частью охлаждающей линии и охлаждается прямо или опосредованно, и давление аммиака сбрасывается при температуре ниже 270°С.

В одном воплощении порошок, полученный распылением, предпочтительно остается в контакте с аммиаком в течение 1 мин - 5 ч, в частности предпочтительно в течение 5 мин - 2 ч при давлении 0,5-25 МПа, предпочтительно 1-11 МПа и при температуре выше 200°С. Во время этого контакта порошок может оставаться фактически при той же температуре или охладиться.

Давление аммиака предпочтительно сбрасывается, когда порошок меламина имеет температуру ниже 270°С, точнее ниже 200°С.

Если меламин распыляется и охлаждается до температуры выше 270°С, предпочтительно использовать устройства для механического движения порошка меламина и его охлаждения при давлении аммиака 0,5-25 МПа. Однако, если расплав меламина распыляется и охлаждается до температуры ниже 270°С, предпочтительно ниже 240°С и особенно до температуры ниже 200°С, эти устройства можно использовать при более низком давлении (0,05-0,2 МПа), что является выгодным, поскольку требуются меньшие инвестиции.

Порошок, полученный распылением, можно производить порционно или непрерывно. В случае порционного процесса обычно используется по меньшей мере два резервуара, в которых можно распылять жидкий меламин, резервуары используются поочередно. Как только первый резервуар содержит желаемое количество порошка меламина, устройство для распыления можно отключить и начать заполнение второго резервуара. В это время содержимое первого резервуара можно обработать дополнительно. В случае непрерывного способа жидкий меламин обычно распыляется внутри первого резервуара, после чего этот резервуар выгружается во второй резервуар, в котором может происходить стадия охлаждения. Ясно, что можно использовать сочетание двух способов.

В одном воплощении изобретения расплав меламина предпочтительно охлаждается во время распыления до температуры между 160°С и 10°С ниже точки затвердевания. Порошок меламина, полученный таким образом, предпочтительно охлаждается по меньшей мере на 35°С, более предпочтительно по меньшей мере на 60°С, при механическом движении порошка и охлаждается прямо или опосредованно.

Охлаждение проводится с помощью агрегата, обеспеченного устройством для механического движения порошка и обеспеченного устройством для охлаждения порошка прямо или опосредованно.

Примеры устройств для механического движения порошка включают винт и вращающийся барабан, вращающийся резервуар, вращающиеся диски, вращающиеся сегментные диски, вращающиеся трубки и тому подобное.

Порошок можно охладить опосредованно поверхностью фиксированных и/или движущихся частей агрегата, охлаждаемых с помощью, например, охлаждающей жидкости, такой как вода или масло.

Коэффициент эффективной теплопередачи пригодного агрегата для охлаждения, осуществляющего опосредованное охлаждение, предпочтительно находится между 10 и 300 W/(м2·K), основываясь на площади поверхности охлаждения агрегата.

Предпочтение отдается агрегату для охлаждения, который включает устройства, имеющие площадь поверхности охлаждения 50-5000 м2.

Порошок можно охладить прямо газообразной или испаряющейся охлаждающей средой, вводимой в резервуар, предпочтительно газообразным аммиаком или жидким аммиаком.

Ясно, что также возможно использовать сочетание прямого и опосредованного охлаждения.

Этот агрегат для охлаждения пригоден для охлаждения порошка меламина как при высоком давлении (0,5-25 МПа), так и при низком давлении (0,05-0,2 МПа) до температуры примерно 50-70°С.

Предпочтительно газообразный аммиак полностью удаляется (до количества ниже 1000 ppm, предпочтительно меньше 300 ppm и, в частности, меньше 100 ppm) при продувке воздухом.

Изобретение будет пояснено более детально при обращении к следующему примеру.

Пример

Расплав меламина, имеющий температуру 360°С и давление 18 МПа, обрабатывают аммиаком из расчета 0,8 кг аммиака на кг меламина. Затем меламин вводят с помощью распыляющего устройства в резервуар под высоким давлением при скорости вытекания выше 100 м/с и очень быстро охлаждают жидким аммиаком, который также распыляется в резервуар. Температура в резервуаре составляет 233°С. Резервуар под высоким давлением сконструирован как вращающийся барабан, снабженный стенкой, которую можно охладить, и обеспеченный входным отверстием для газа. Давление аммиака в резервуаре колеблется между 5,4 и 8,2 МПа. Через 1 мин продукт охлаждается до комнатной температуры. Стадия охлаждения до 200°С занимает 5 мин. Когда порошок меламина имеет температуру примерно 180°С, весь NН3 выпускается и резервуар заполняется воздухом.

Конечный продукт имеет следующие свойства:

- удельная площадь поверхности 1,2 м2/г;

- содержание кислородсодержащих компонентов 0,12 вес.%;

- цвет (АРНА) 10;

- 99,3 вес.% меламина;

- 0,4 вес.% мелама;

- <0,1 вес.% мелема;

- концентрация аммиака 50 ppm.

Сравнительный пример

Расплав меламина с температурой 400°С, содержащийся в резервуаре под давлением аммиака 13,6 МПа, быстро охлаждают до комнатной температуры с помощью резервуара, приведенного в соприкосновение со смесью льда и воды. Конечный продукт содержит 1,4 вес.% мелама и 0,4 вес.% мелема. Удельная площадь поверхности равна 0,3 м2/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МЕЛАМИНА, НЕКАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ИЗ МОЧЕВИНЫ МЕЛАМИНА, УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕЛАМИНА | 2001 |

|

RU2288916C2 |

| НЕКАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА ПОВЫШЕННОЙ ЧИСТОТЫ ПРИ ВЫСОКОМ ДАВЛЕНИИ | 1996 |

|

RU2161608C2 |

| СПОСОБ ОЧИСТКИ МЕЛАМИНА | 1995 |

|

RU2161610C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕЛАМИНА | 1995 |

|

RU2161609C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ МЕЛЕМА МЕЛАМИНА И УСТРОЙСТВО ГАСИТЕЛЯ | 2002 |

|

RU2304579C2 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕЛАМИНА | 1999 |

|

RU2225863C2 |

| СПОСОБ ОЧИСТКИ МЕЛАМИНА | 2012 |

|

RU2495876C1 |

| СПОСОБ РЕЗКОГО ОХЛАЖДЕНИЯ ОТХОДЯЩЕГО ГАЗА СИНТЕЗА МЕЛАМИНА | 2021 |

|

RU2825088C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МОЧЕВИНЫ | 2009 |

|

RU2515885C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ МЕЛАМИНА, УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛОВ МЕЛАМИНА | 2001 |

|

RU2289578C2 |

Порошок поликристаллического меламина, имеющий следующие свойства: удельная площадь поверхности 0,7-5 м2/г; содержание кислородсодержащих компонентов < 0,7 вес.%; цвет по АРНА меньше 17; меламин > 98,5 вес.%; мелам < 1,3 вес.%, и получаемый способом под высоким давлением, в котором твердый меламин образуется при переносе расплава меламина в резервуар, где расплав меламина охлаждается испаряющейся охлаждающей средой, расплав меламина, имеющий температуру между точкой плавления меламина и 450°С, обрабатывают 0,1-15 моль аммиака на моль меламина и затем распыляют с помощью распыляющего устройства и охлаждают с помощью испаряющейся охлаждающей среды внутри резервуара в атмосфере аммиака при давлении аммиака 0,1-25 МПа, расплав меламина превращается в порошок меламина, имеющий температуру между 200°С и точкой затвердевания меламина, затем порошок меламина охлаждают до температуры ниже 50°С, порошок механически движется над по меньшей мере частью области охлаждения и охлаждается прямо или опосредованно, и давление аммиака сбрасывают при температуре ниже 270°С. 1 н. и 6 з.п.ф-лы, 4 ил.

Удельная площадь поверхности, м2/г 0,7-5

Содержание кислородсодержащих компонентов, вес.% До 0,7

Цвет по АРНА Менее 17

Меламин, вес.% 98,5-99,8

Мелам, вес.% До 1,3

| EP 0747366 A, 11.12.1996.US 4565867 A, 21.01.1986.WO 9623778 A, 08.08.1996.EP 0808836 A, 26.11.1997.RU 95109943 A1, 20.03.1997. |

Авторы

Даты

2004-07-20—Публикация

1999-03-10—Подача