Изобретение относится к способам получения высокочистого меламина путем очистки загрязненного меламина.

Известно большое количество способов получения меламина, предпочтительно в качестве исходного сырья используют мочевину, которую подвергают превращению в меламин, аммиак и CO2 либо при высоком давлении в отсутствие катализатора, либо при низком давлении с использованием катализатора.

Согласно патенту США 4565867 известна переработка меламина, полученного способом высокого давления, путем отделения отходящих CO2- и NH3-газов от жидкого меламина, при этом давление и температуру поддерживают при тех же значениях, которые поддерживают в реакторе, затем жидкий меламин направляют в охлаждающее устройство, декомпримируют и быстро охлаждают или закаливают жидкой средой, например жидким безводным аммиаком.

Известен способ получения меламина (патент США 3637686), согласно которому полученный термическим разложением мочевины расплав меламина-сырца быстро охлаждают жидким или холодным газообразным аммиаком до 200-270oC с последующим охлаждением водным аммиачным раствором на второй стадии еще на 100-200oC. Затем для достижения удовлетворительной чистоты меламина необходима перекристаллизация.

Наиболее близким техническим решением к предлагаемому является способ получения очищенного меламина путем отделения отходящих CO2- и NH3-газов, обработки жидкого меламина аммиаком (NH3) в противотоке для удаления растворенного CO2, выдерживания в другом реакторе в течение определенного времени с последующим отбором меламина и быстрым его охлаждением либо водой либо холодными газами (патент США 3116294).

Чистота меламина, получаемого этими способами, недостаточна, например, для получения меламин-формальдегидных смол для покрытия поверхностей из-за высокого содержания мелема.

Задачей настоящего изобретения является разработка способа получения высокочистого меламина, не требующего дополнительных стадий очистки, с чистотой выше 99,8% и содержанием мелема ниже 100 ppm.

Поставленная задача решается способом, на последней стадии которого предусматривается медленное, соответственно контролируемое охлаждение жидкого меламина.

Предметом изобретения является способ получения высокочистого меламина исходя из проводимого под давлением приблизительно от 70 до 250 бар и температуре от 370 до 430oC превращения мочевины с последующим осуществлением нижеописанных стадий:

а) отделения газовой смеси NH3/CO2 от жидкого меламина предпочтительно при температуре и давлении реактора;

б) в случае необходимости восстановления растворенного в жидком меламине CO2 введением газообразного аммиака предпочтительно при температуре и давлении реактора;

в) выдерживания жидкого меламина до 8 часов при температуре между 430oC и точкой плавления меламина и при давлении аммиака от 50 до 400 бар;

г) медленного, контролируемого охлаждения путем понижения температуры от температуры, соответствующей стадии (а), (б) или (в), до 330 - 270oC со скоростью охлаждения до 150oC/мин при давлении аммиака от 50 до 400 бар, причем более высокое давление допускает более быстрые скорости охлаждения и, наоборот, низкое давление требует более медленных скоростей охлаждения, с последующим проведением в любой последовательности декомпримирования и охлаждения до комнатной температуры с получением высокочистого меламина в виде порошка.

Предпочтительно время выдерживания на стадии (в) составляет от 10 минут до 4 часов.

Предпочтительно температура на стадии (в) составляет от 400oC до точки плавления меламина.

Предпочтительно давление аммиака на стадии (в) составляет от 70 до 200 бар.

Предпочтительно на стадии (г) проводят медленное с контролируемой скоростью охлаждение от 370 до 290oC.

Предпочтительно скорость охлаждения на стадии (г) составляет до 40oC/мин.

Наиболее предпочтительно скорость охлаждения на стадии (г) составляет до 36oC/мин.

Предпочтительно стадию (а) и стадию (б) проводят последовательно.

Способ согласно изобретению пригоден для очистки меламина, получаемого из мочевины одним из известных способов высокого давления, например таких, как способы фирм "Меламин кемикалз", "Монтэдисон" или "Ниссан", описанных, например в Ullmann's Encyclopedia of Industrial Chemistry, 5-ое издание, т. A-16, стр. 174-179. Превращение мочевины происходит согласно этим способам большей частью в температурном интервале от 370 до 430oC и при давлении приблизительно от 70 до 250 бар. Образующийся при этом меламин получают в виде жидкой фазы.

По способу, предлагаемому согласно изобретению, на стадии (а) разделяют образующуюся в реакторе реакционную смесь, состоящую из жидкой меламиновой фазы и NH3/CO2-газовой фазы, в пригодном аппарате, например, в газовом сепараторе, соответственно отделяют газовую фазу от жидкой. При этом температуру в сепараторе поддерживают выше точки плавления меламина; предпочтительно температура и давление приблизительно равны температуре и давлению в реакторе. NH3/CO2 -газовую смесь, которая содержит, кроме того, меламин, отбирают сверху и перерабатывают известным образом, направляя ее, например, в скруббер, и применяют снова.

Непосредственно после отделения газа или одновременно с этим можно вводить газообразный NH3 для восстановления растворенного в меламине CO2 (стадия б). При этом температура поддерживается выше точки плавления меламина; предпочтительно температура и давление имеют такие же значения, что и в реакторе.

Введение газообразного NH3, а также продолжительность введения NH3 и количество NH3 зависят от желаемого конечного содержания растворенного в меламине CO2. При этом аммиак вводят либо в газообразную фазу, либо непосредственно в жидкую меламиновую фазу.

На следующей стадии жидкий меламин в случае необходимости отстаивают, соответственно выдерживают в течение некоторого времени в присутствии аммиака. При этом возможно также добавлять другие газы, например азот. Среднее время выдерживания составляет при этом от 0 до 8 часов, в некоторых случаях возможно также более продолжительное время выдерживания. Предпочтительно время выдерживания составляет от 10 минут до 4 часов. В течение этого времени давление аммиака устанавливают в пределах от 50 до 400 бар, предпочтительно от 70 до 200 бар. Давление на стадии (в) может иметь более высокое значение, чем в реакторе. При этом температура находится между точкой плавления меламина и 430oC, предпочтительно между точкой плавления меламина и 400oC.

Непосредственно за стадией (в), соответственно (б) или (а), проводят медленное, соответственно контролируемое охлаждение жидкого меламина. При этом жидкий меламин охлаждают от температуры, соответствующей стадии (в), соответственно (б) или (а), до температуры между 270oC и 330oC, предпочтительно от температуры приблизительно 370oC до температуры приблизительно 290oC, с определенной скоростью охлаждения. Скорость охлаждения может составлять до 150oC/мин, предпочтительно до 100oC/мин, особенно предпочтительно до 40oC/мин. Нижняя граница скорости охлаждения зависит от технических и экономических условий. При этом в зависимости от конкретных технических и экономических условий, скорость может быть выбрана как угодно малой. Стадию (г), как и предшествующие стадии, проводят в присутствии аммиака. Давление аммиака составляет от 50 до 400 бар, предпочтительно от 70 до 200 бар. Однако опять-таки может быть установлено и более высокое давление, чем в реакторе.

Устанавливаемая скорость охлаждения зависит при этом от имеющегося давления аммиака, причем более высокое давление допускает быстрые скорости охлаждения и, наоборот, низкое давление требует более медленной скорости охлаждения. Скорость охлаждения можно в случае необходимости варьировать в контролируемом интервале охлаждения, причем может быть установлена не постоянная скорость охлаждения, а определенная программа охлаждения. Под определенной программой охлаждения при этом следует понимать различные варианты охлаждения, при которых скорость охлаждения при различных температурах может принимать различные значения. При этом также возможно варьировать давление. Например, можно в начале стадии (г) установить в течение некоторого времени постоянную температуру и непосредственно за этим производить охлаждение с выбранной в зависимости от давления скоростью охлаждения до требуемой конечной температуры. Другой возможный вариант предусматривает, например, чередование фаз выдержки, при которых температуру поддерживают определенное время на необходимом значении, с фазами охлаждения. Можно также чередовать медленные и более быстрые фазы охлаждения в определенной последовательности. Фазу охлаждения можно проводить в случае необходимости путем простого отключения нагревания и отстаивания при комнатной температуре, благодаря чему достигается медленное экспоненциальное охлаждение жидкого меламина до заданной температуры. Таким образом, программа охлаждения имеет несколько различных вариантов и может, в зависимости от заданного конечного содержания примесей и от выбранного режима процесса, учитывать конкретные условия.

Выше интервала (г) медленного, контролируемого охлаждения, т.е., в частности, выше предпочтительного интервала, в котором проводят стадию (г), а именно выше приблизительно 370oC, можно, в зависимости от конкретных условий, таких как режим процесса или аппаратурное оформление, охлаждать либо медленно, т.е. со скоростью охлаждения до 150oC/мин в зависимости от имеющегося давления, либо быстрее. Ниже интервала контролируемого охлаждения, т. е. ниже 330 - 270oC, реакционная аппаратура может быть декомпримирована, и меламин охлажден до комнатной температуры с любой скоростью охлаждения, после чего получают высокочистый порошкообразный меламин. Можно, однако, в зависимости от конкретных технических условий, сначала охлаждать, а затем декомпримировать.

Стадии (а) - (г) способа согласно изобретению в случае необходимости можно проводить в отдельных, пригодных для этих стадий емкостях, аппаратах.

Однако возможны и другие варианты. Так, например, стадии (а) и (б), а также стадии (в) и (г) можно проводить совместно в том же самом аппарате.

Другая возможность предусматривает перевод меламина непосредственно после стадии (а) в емкость для выдерживания, в которой проводят стадии (б) и (в), и проведение стадии (г) в отдельной емкости. Возможным вариантом способа является также комбинация стадии (а) - (в) в совместной аппаратуре с последующим холодильным устройством для стадии (г). Однако режим процесса должен быть выбран с учетом конкретных условий, таких как, например, параметры установки для превращения мочевины, пространственные возможности, планируемая потребность времени на фазу охлаждения, время выдержки и другие факторы.

Способ согласно изобретению можно проводить как периодически, так и непрерывно.

Способ согласно изобретению пригоден также, в несколько измененной форме, для очистки загрязненного меламина, образующегося в любом известном из уровня техники процессе и содержащего примеси, такие как аммелин, аммелид, мелам, мелем или уреидомеламин. По этой причине он не обязательно должен быть связан с меламиновой установкой. Поэтому данный способ позволяет очищать меламин из маточного раствора, образующегося, например, в обычно применяемых до сих пор способах перекристаллизации.

Еще одним предметом изобретения является, следовательно, способ получения высокочистого меламина, отличающийся тем, что загрязненный меламин при давлении аммиака от 50 до 400 бар нагревают до температуры между точкой плавления меламина и 430oC, выдерживают жидкий меламин в течение времени от 0 до 8 часов в этом температурном интервале и затем проводят медленное, контролируемое охлаждение, причем температуру понижают со скоростью охлаждения до 150oC/мин при давлении аммиака от 50 до 400 бар до 330 - 270oC, причем более высокое давление допускает более быстрые скорости охлаждения и, наоборот, более низкое давление требует медленных скоростей охлаждения, после чего в любой последовательности декомпримируют, охлаждают до комнатной температуры и получают высокочистый меламин в виде порошка.

Способ согласно изобретению позволяет получать меламин с чистотой выше 99,8%, так что не требуется каких-либо дополнительных стадий очистки, такой, например, как перекристаллизация. Содержание отдельных примесей, в частности мелема, может быть при этом снижено до такого уровня, что эти примеси никоим образом не мешают при дальнейшей переработке меламина.

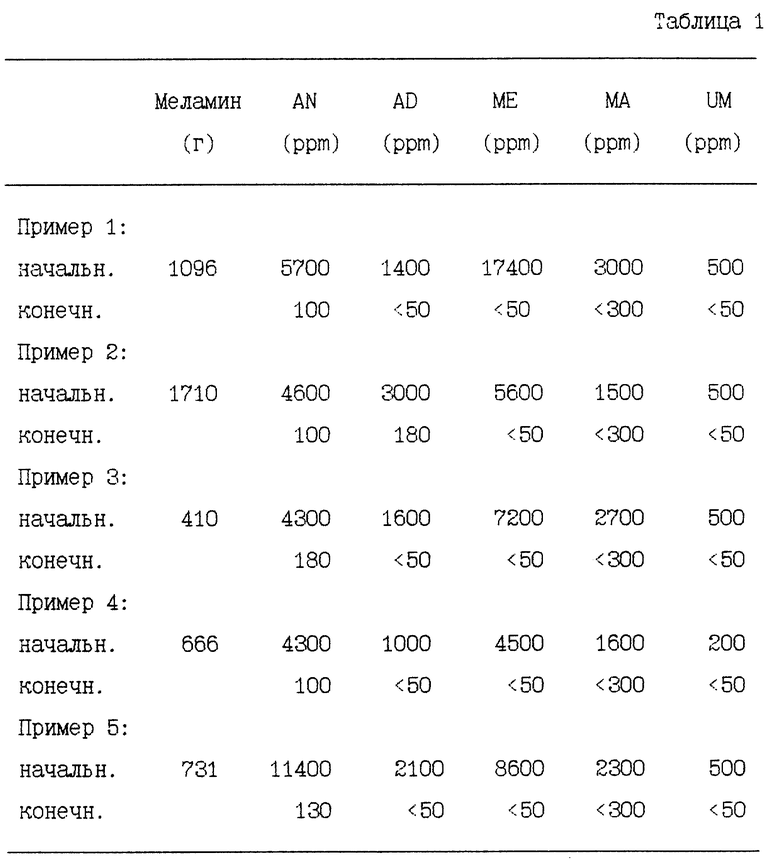

Примеры 1-5.

X г жидкого меламина, полученного превращением мочевины в промышленном масштабе при 375oC и 70-75 бар, загружают в емкость. Из нее отбирают пробу, быстро охлаждают и определяют начальное содержание примесей. После отделения отходящих NH3/CO2-газов (стадия а) жидкий меламин обрабатывают аммиаком (NH3) в течение 15 минут при 370oC и 85 бар (стадия б).

Затем жидкий меламин отстаивают в течение приблизительно 60-90 минут при 370oC и давлении аммиака 85 бар (стадия в) и, отключив нагревание, жидкий меламин оставляют экспоненциально охлаждаться до 280oC, так что достигается скорость охлаждения < 1oC/мин (стадия г). Затем декомпримируют и медленно охлаждают до комнатной температуры.

Количество меламина, начальное содержание примесей аммелина (AN), аммелида (AD), мелема (ME), мелама (МА) и уреидомеламина (UM), а также содержание примесей после стадий (а) + (б) + (в) + (г) (конечные значения) для каждого примера показаны в табл. 1.

Пример 6.

1700 г жидкого меламина, полученного аналогично примерам 1-5, отделяют от отходящих CO2/NH3-газов, обрабатывают в течение приблизительно 15 минут аммиаком (NH3) при давлении 84 бар и отстаивают 2 часа при 375oC и 85 бар.

Затем отключают нагревание, меламин оставляют медленно охлаждаться до 290oC, декомпримируют и оставляют охлаждаться до комнатной температуры. Конечное содержание примесей в меламине составляет:

AN 10 ppm, ME < 50 ppm, UM < 50 ppm,

AD < 50 ppm, MA < 300 ppm.

Пример 7.

1205 г жидкого меламина, полученного аналогично примерам 1-5, отделяют от отходящих CO2/NH3-газов, обрабатывают в течение приблизительно 15 минут аммиаком (NH3) при давлении 85 бар и без выдерживания, после отключения нагревания оставляют охлаждаться до 290oC. Затем декомпримируют и охлаждают до комнатной температуры. Конечное содержание примесей в меламине составляет:

AN 270 ppm, ME < 200 ppm, UM < 100 ppm,

AD < 50 ppm, MA 580 ppm.

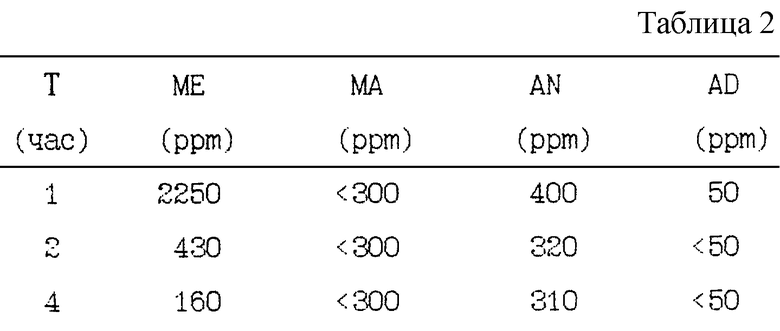

Пример 8.

300 г меламина с содержанием 8100 ppm мелема и приблизительно 65 г жидкого NH3 нагревают до 360oC. Давление аммиака составляет около 80 бар. Затем меламин выдерживают при этих условиях и затем медленно, в течение 28 минут, охлаждают от 360oC до 330oC (скорость охлаждения составляет приблизительно 0,8oC/мин). Конечное содержание примесей в зависимости от времени Т выдерживания после декомпрессии и охлаждения до комнатной температуры дано в табл. 2.

Пример 9.

300 г меламина с содержанием 8100 ррm мелема и количество жидкого NH3, необходимое для достижения определенного давления Р, нагревают до 364oC, выдерживают 2 часа в этих условиях и в течение приблизительно 5 минут охлаждают от 360oC до 330oC (скорость охлаждения составляет приблизительно 6oC/мин).

Содержание мелема в зависимости от применяемого давления аммиака составляет после декомпрессии и охлаждения до комнатной температуры:

P (бар) - ME (ppm)

80 - 1520

115 - 250

130 - 160

151 - 110

Пример 10.

300 г меламина с содержанием 10000 ppm мелема и 117 г жидкого NH3 нагревают до 370oC. Давление аммиака составляет при этом около 154 бар. Затем меламин отстаивают 2 часа при этих условиях и охлаждают от 360oC до 330oC со скоростью охлаждения m.

Содержание мелема после декомпрессии и охлаждения до комнатной температуры составляет в зависимости от времени охлаждения:

m (oC/мин) - ME (ppm)

7,5 - 210

0,8 - 100

Пример 11.

90 мг меламина и количество аммиака, необходимое для установления давления 150 бар аммиака, нагревают до 370oC в автоклаве, выдерживают 4 часа при этих условиях и затем охлаждают до 290oC со средней скоростью охлаждения 18 и 36oC/мин. Затем погружением в холодную воду быстро охлаждают до комнатной температуры и декомпримируют.

Начальное и конечное содержание мелема составляет, ppm:

Начальное - 13000

Конечное (18oC/мин) - 280

Конечное (36oC/мин) - 600

Пример 12.

124 мг меламина и количество аммиака, необходимое для установления давления 200 бар аммиака, нагревают до 370oC в автоклаве, выдерживают 3 часа при этих условиях и затем охлаждают до 320oC со средней скоростью охлаждения около 100oC/мин. После этого погружением в холодную воду быстро охлаждают до комнатной температуры и декомпримируют.

Начальное и конечное содержание мелема составляет, ppm:

Начальное - 13000

Конечное - 250

Пример 13.

300 г меламина с содержанием 10000 ppm мелема и количество аммиака, необходимое для установления давления аммиака 200 бар, нагревают до 370oC в автоклаве, выдерживают 2 часа при этих условиях и затем охлаждают до 320oC со скоростью охлаждения m, после чего декомпримируют.

Содержание мелема составляет в зависимости от скорости охлаждения:

m (oC/мин) - ME (ppm)

0,9 - < 50

8 - 120р

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МЕЛАМИНА | 1995 |

|

RU2161610C2 |

| СПОСОБ ОБРАБОТКИ МЕЛАМИНА, ПОЛУЧЕННОГО ПУТЕМ СИНТЕЗА В РЕАКТОРЕ ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2252216C2 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА МЕЛАМИНА | 2002 |

|

RU2321585C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧИСТОГО МЕЛАМИНА | 2005 |

|

RU2367656C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ МЕЛЕМА МЕЛАМИНА И УСТРОЙСТВО ГАСИТЕЛЯ | 2002 |

|

RU2304579C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА | 2001 |

|

RU2271354C2 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕЛАМИНА | 1999 |

|

RU2225863C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА, РЕАКТОР | 2001 |

|

RU2275364C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД МЕЛАМИННЫХ УСТАНОВОК | 2006 |

|

RU2400431C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕЛАМИНА В ОДНОФАЗНОМ ТРУБЧАТОМ РЕАКТОРЕ | 2004 |

|

RU2339626C2 |

Описывается способ получения высокочистого меламина путем проводимого под давлением приблизительно 70 - 250 бар и 370 - 430°С превращения мочевины с последующим осуществлением следующих стадий: а) отделение газовой смеси NH3/CO2 от жидкого меламина предпочтительно при температуре и давлении реактора; б) в случае необходимости восстановление растворенного в жидком меламине CO2 введением газообразного аммиака предпочтительно при температуре и давлении реактора; в) выдерживание жидкого меламина до 8 ч при температуре между 430°С и точкой плавления меламина и при давлении аммиака 50 - 400 бар; г) охлаждение меламина. Способ отличается тем, что на стадии (г) проводят медленное контролируемое охлаждение путем понижения температуры от температуры, соответствующей стадии (а), (6) или (в), до 330-270°С со скоростью охлаждения до 150°С/мин при давлении аммиака 50 - 400 бар, причем более высокое давление допускает более быстрые скорости охлаждения и, наоборот, низкое давление требует более медленных скоростей охлаждения, после чего в любой последовательности декомпримируют, охлаждают до комнатной температуры и получают высокочистый меламин в виде порошка. Технический результат - повышение выхода и чистоты целевого продукта, а также упрощение процесса. 2 с. и 7 з.п.ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА | 0 |

|

SU180152A1 |

| US 3116294 A, 31.12.1963 | |||

| US 3484440 A, 16.12.1969 | |||

| US 3637686 A, 25.10.1972. | |||

Авторы

Даты

2001-01-10—Публикация

1995-12-13—Подача