Из литературы известно большое количество способов получения меламина. Предпочтительным исходным материалом является при этом мочевина, которую подвергают превращению в меламин, аммиак и CO2 либо при высоком давлении без катализатора, либо при низком давлении с применением катализатора. Также известно, что в этих способах, в частности в способах высокого давления, образуются различные побочные продукты, соответственно примеси, как, например, мелем, мелам, аммелин, аммелид или уреидомеламин, ухудшающие чистоту меламина.

Известные до сих пор способы очистки, как, например, перекристаллизация, имеют, однако, ряд недостатков. Так, в особенности при перекристаллизации, недостатком является то, что примеси накапливаются в маточном растворе и поэтому значительную часть его, содержащую также и меламин, приходится выбрасывать или подвергать дополнительной обработке. Далее в CH 345894 описано, что такие примеси, как мелем, мелам или уреидомеламин, нерастворимы или труднорастворимы в воде и водных растворах щелочей, так что перекристаллизация позволяет удалять эти примеси из подлежащего очистке меламина лишь с трудом и с потерями меламина. Из GB-A-1032326 известно быстрое декомпримирование расплава меламина, получаемого в процессе высокого давления, до атмосферного давления и охлаждение посредством охлажденного рециркулирующего газа или NH3 до 130-250oC, при этом, однако, получают очень загрязненный меламин.

Задачей настоящего изобретения являлась разработка способа, при котором количество примесей, нерастворимых или труднорастворимых в воде или в водных растворах щелочей, в частности мелама и уреидомеламина, может быть заметно снижено в подлежащем очистке меламине без больших потерь последнего.

Поставленная задача решена способом, в котором загрязненный твердый меламин выдерживают некоторое время в присутствии аммиака при повышенной температуре, которая, однако, ниже точки плавления меламина.

Предметом настоящего изобретения, следовательно, является способ очистки меламина, отличающийся тем, что загрязненный меламин нагревают до температуры, которая выше 200oC и ниже точки плавления меламина и зависит от используемого давления аммиака, и поддерживают при давлении аммиака от 5 до 350 бар в течение от 1 минуты до 20 час в этом температурном интервале, причем меламин находится в виде твердого вещества, после чего в любой последовательности декомпримируют и охлаждают до комнатной температуры и получают чистый меламин в порошкообразной форме.

Способ согласно изобретению пригоден для очистки меламина, образующегося в любом известном из уровня техники процессе и, в частности, содержащего примеси, такие как мелам и уреидомеламин. Установлено, что содержание мелама и уреидомеламина может быть снижено тем, что загрязненный меламин, находящийся в кристаллической или порошкообразной форме, нагревают и выдерживают в присутствии аммиака некоторое время в интервале температур ниже точки плавления меламина, зависящей от используемого давления аммиака (термообработка). Но также возможно охлаждать меламин, имеющий температуру выше указанного интервала, до этого температурного интервала. Температурный интервал, в котором проводится термообработка, находится при этом выше 200oC и ниже точки плавления меламина. Предпочтительно температурный интервал находится между 240oC, особенно предпочтительно между 250oC и точкой плавления меламина. Меламин при этом доводят до начальной температуры, которая лежит в этом интервале. Температуру во время термообработки можно поддерживать постоянной, но можно также и изменять в пределах вышеуказанного температурного интервала. Таким образом, температуру можно понижать или повышать, например, непрерывно или периодически, в указанном температурном интервале.

Время, в течение которого меламин выдерживают в этом температурном интервале, можно варьировать в широких пределах. Оно зависит, главным образом, от желаемого конечного содержания мелама и уреидомеламина, а также от соответствующего давления аммиака и экономических факторов и составляет от 1 мин до 20 часов, предпочтительно от 10 мин до 10 часов, особенно предпочтительно от 0,5 мин до 3 часов. Давление аммиака также можно варьировать в широких пределах от 5 до 350 бар. Предпочтительно давление устанавливают в пределах от 10 до 100 бар.

По окончании термообработки можно, в зависимости от конкретной технической обстановки, сначала охлаждать и затем декомпримировать или - в обратной последовательности - сначала декомпримировать, а затем охлаждать. Эти стадии реакции могут быть, в случае необходимости, проведены в последующем реакционном аппарате. Меламин при этом может быть охлажден до комнатной температуры, например, с помощью теплообменников, путем простого удаления нагревающей среды и отстаивания среды, или путем смешения с холодными газами. Способом согласно изобретению меламин получают в кристаллической форме, соответственно в виде порошка, причем получаемый меламин имеет, в частности, заметно пониженное содержание мелама и уреидомеламина, которое отчасти находится ниже пределов обнаружения.

Способ согласно изобретению можно проводить как периодически, так и непрерывно.

Способ согласно изобретению может быть совмещен с любым известным из уровня техники меламиновым процессом. В предпочтительном варианте выполнения способ согласно изобретению совмещают с одним из известных из уровня техники процессов, осуществляемых при высоком давлении, например, с одним из описанных (Ullmann's Encyclopedia of Industrial Chemistry, 5-ое издание, A-16, стр. 174-179). Особенно предпочтительно способ согласно изобретению проводят непосредственно после известных стадий переработки способов высокого давления. Эти стадии переработки включают:

а) отделение газовой смеси NH3/CO2, полученной при превращении мочевины, от жидкого меламина,

б) восстановление CO2, растворенного в меламине, введением NH3, а также

в) выдерживание жидкого меламина в присутствии аммиака и

г) охлаждение меламина, например, путем резкого охлаждения холодной водой или жидким аммиаком или путем смешения с холодным газом.

Эти стадии переработки описаны в патенте США 3116294.

При этом способ согласно изобретению проводят непосредственно после стадии г), причем количество осуществляемых стадий переработки от а) до в) можно варьировать в зависимости от конкретных условий. Переработка меламина, полученного из мочевины по способу высокого давления, вплоть до фазы охлаждения г), может, таким образом, включать стадии от а) до в), а также любую комбинацию из двух стадий или только одну из этих стадий.

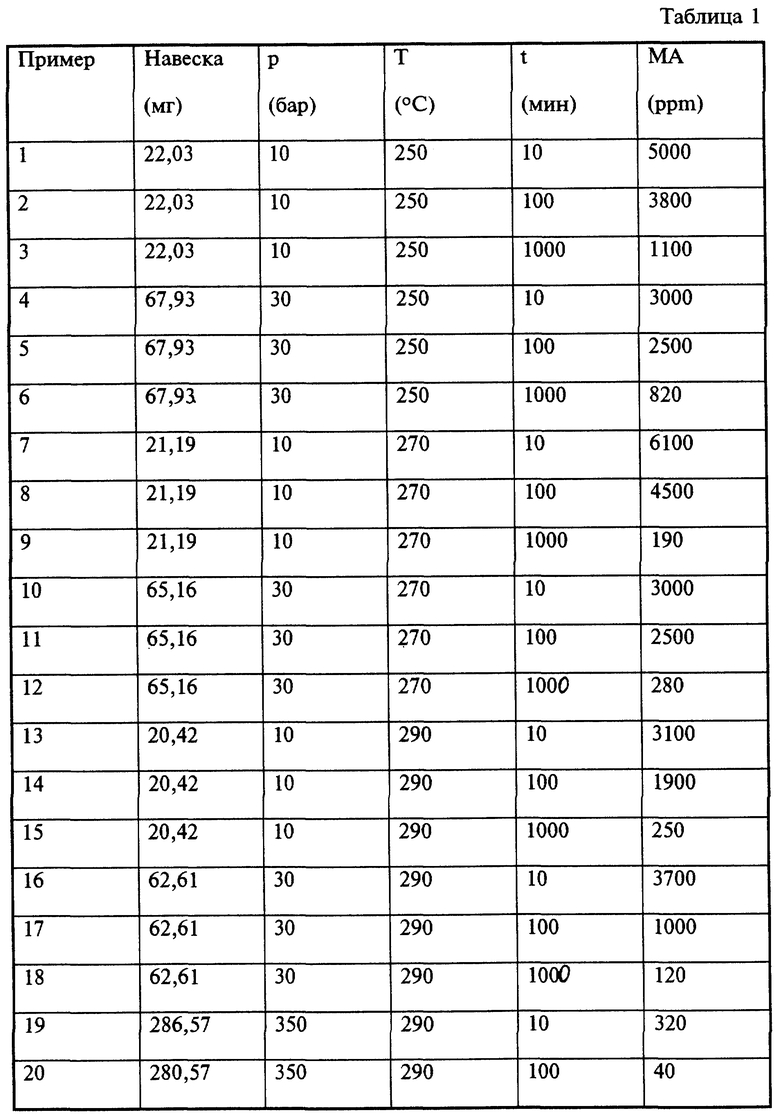

Пример 1-20:

В миниавтоклав объемом 10 мл загружают определенное количество меламина с исходным содержанием 18300 ppm мелама и 10600 ppm уреидомеламина, а также необходимое для поддержания определенного давления количество аммиака (p). Затем автоклав нагревают до температуры Т и выдерживают t минут при этой температуре. После этого автоклав быстро охлаждают погружением в холодную воду и затем декомпримируют. Очищенный таким образом меламин исследуют на содержание мелама и уреидомеламина, причем содержание уреидомеламина было постоянно ниже предела обнаружения 100 ppm. Параметры способа, такие как навеска меламина, давление p, время t, температура Т, конечное содержание мелама (МА), представлены в табл. 1.

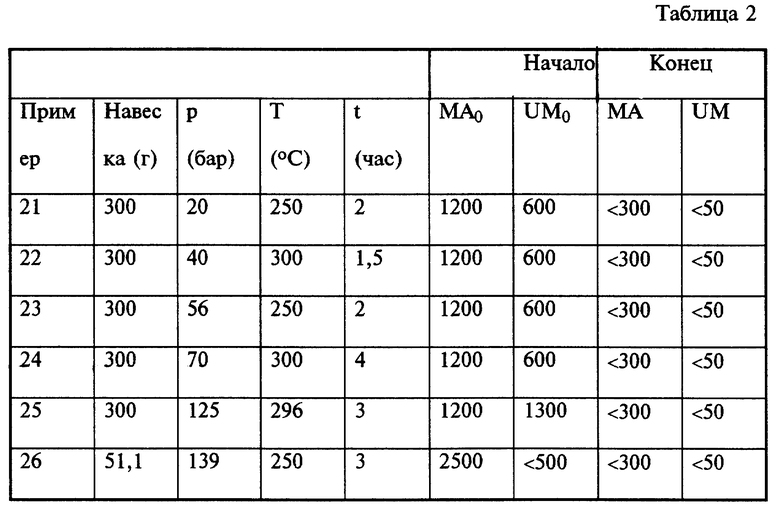

Пример 21-26

В автоклав объемом 2 л загружают определенное количество меламина с исходным содержанием MA0 мелама и UM0 уреидомеламина, а также необходимое для поддержания определенного давления количество аммиака (p). Затем автоклав нагревают до температуры Т и выдерживают t минут при этой температуре. После этого автоклав охлаждают и затем декомпримируют. Очищенный таким образом меламин исследуют на содержание мелама (MA) и уреидомеламина (UM). Параметры способа, такие как навеска меламина, давление p, время t, температура Т, конечное содержание мелама (MA0) и уреидомеламина (UM0), представлены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕЛАМИНА | 1995 |

|

RU2161609C2 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА МЕЛАМИНА | 2002 |

|

RU2321585C2 |

| СПОСОБ ОБРАБОТКИ МЕЛАМИНА, ПОЛУЧЕННОГО ПУТЕМ СИНТЕЗА В РЕАКТОРЕ ВЫСОКОГО ДАВЛЕНИЯ | 2000 |

|

RU2252216C2 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕЛАМИНА | 1999 |

|

RU2225863C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД МЕЛАМИННЫХ УСТАНОВОК | 2006 |

|

RU2400431C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА | 2001 |

|

RU2271354C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ МЕЛЕМА МЕЛАМИНА И УСТРОЙСТВО ГАСИТЕЛЯ | 2002 |

|

RU2304579C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧИСТОГО МЕЛАМИНА | 2005 |

|

RU2367656C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ИЗ УСТАНОВКИ ПО ПРОИЗВОДСТВУ МЕЛАМИНА | 2002 |

|

RU2304456C2 |

| СПОСОБ ОЧИСТКИ МЕЛАМИНА, НЕКАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ИЗ МОЧЕВИНЫ МЕЛАМИНА, УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕЛАМИНА | 2001 |

|

RU2288916C2 |

Описывается способ очистки меламина, заключающийся в том, что твердый меламин, загрязненный меламом и уреидомеламином, выдерживают в атмосфере аммиака при давлении от 5 до 350 бар в температурном интервале выше 200°С и ниже точки плавления меламина, зависящей от используемого давления аммиака, в течение от 1 мин до 20 ч, затем охлаждают до комнатной температуры, декомпримируют и получают очищенный меламин в порошкообразной форме. Технический результат - повышение эффективности очистки целевого продукта. 3 з.п.ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА | 0 |

|

SU180152A1 |

| Устройство для измерения микропрофиля поверхности покрытия автомобильных дорог | 1980 |

|

SU1032326A1 |

| US 3116294 A, 31.12.1963 | |||

| US 3484440 A, 16.12.1969. | |||

Авторы

Даты

2001-01-10—Публикация

1995-12-13—Подача