Изобретение относится к способу получения сплава алюминий-магний-литий с низкой анизотропией механических свойств, и далее изобретение относится к использованию полученного продукта для конструкционных деталей самолетов.

В данном изобретении под тонколистовым материалом понимается катаное изделие, имеющее толщину не менее 1,3 мм и не более 6,3 мм. См, также Aluminium Standard and Data, Aluminium Association, Chapter 5 Terminology, 1997. Под тонким листовым материалом понимается катаное изделие, имеющее толщину не менее 6,3 мм и не более 12 мм.

Слиток или плоская болванка является трехмерным объектом, имеющим по определению длину (обычно направление литья в случае (полу)непрерывной разливки), ширину и толщину, где ширина равна или превышает толщину.

Хорошо известно, что добавление лития в качестве легирующей добавки к алюминиевым сплавам приводит к полезным механическим свойствам. Алюмо-литиевые сплавы проявляют повышенные жесткость и прочность при значительном снижении плотности. Следовательно, такие типы сплавов имеют применение в качестве конструкционных материалов в авиационных и аэрокосмических областях. Примеры известных алюмолитиевых сплавов включают сплав АА8090 (Великобритания), сплавы АА2090 и АА2091 (США) и сплав 01420 (Россия).

Существуют проблемы как с алюмолитиевыми сплавами, так и со сплавами алюминий-магний-литий, в частности в анизотропии механических свойств и прочности на излом. Значения прочности на излом в направлении T-L существенно ниже, чем прочность на излом в главном направлении, например в направлении L-T.

Некоторые другие сплавы Al-Li, найденные в предшествующей литературе, будут упомянуты ниже.

В WO-92/03583 предложен сплав, применяемый в конструкциях самолетов и корпусов самолетов, которые имеют низкую плотность. Состав, мас.%:

Мg 0,5-10,0, предпочтительно 7,0-10,0

Li 0,5-3,0, предпочтительно 1,0-1,5

Zn 0,1-5,0, предпочтительно 0,3-1,0

Аg 0,1-2/0, предпочтительно 0,3-1,0

остальное алюминий,

при условии, что общее количество легирующих добавок не превышает 12,0, и при условии, что если содержание Мg изменяется от 7,0 до 10,0, то содержание Li не может превышать 2,5%, а содержание Zn не может превышать 2,0%.

Указанный сплав обязательно включает некоторое количество серебра. При изготовлении листового материала из указанного алюминиевого сплава применяются стандартные режимы обработки.

В GB-A-2146353 предлагается сплав, имеющий высокое электрическое сопротивление и превосходную формуемость, применяемый в конструкциях, испытывающих воздействие сильного магнитного поля, ядерных реакторах и им подобных. Состав, мас.%:

Мg 1,0-8,0, предпочтительно 2,0-7,0

Li 0,05-1,0

по меньшей мере, один элемент, выбранный из группы, состоящей из

Ti 0,05-0,20

Cr 0,05-0,40

Zr 0,05-0,30

V 0,05-0,35

W 0,05-0,30

Mn 0,05-2,0

остальное алюминий и случайные примеси.

Кроме того, в данном сплаве может содержаться Bi в пределах от 0,05 до 0,50 мас.%. При изготовлении листового материала из указанного алюминиевого сплава применяются стандартные параметры обработки.

В DE-A-1558491 описано усовершенствование сплава 1420 (Россия), упомянутого выше, сплав содержит, мас.%:

Мg 4-7

Li 1,5-2,6

Zr 0,05-0,3 или альтернативно Ti 0,05-0,15

Mn 0,2-1,0

остальное алюминий и примеси.

В JP-A-61227157 описан Al-Li и способ его получения, описанный сплав состоит, мас.%:

Li 1,0-5,0

один или более элемент, выбранный из группы, состоящей из

Zr 0,05-0,3

Cr 0,05-0,30

Mn 0,05-1,5

V 0,05-0,3

Ti 0,005-0,1

остальное алюминий.

При изготовлении листового материала из такого алюминиевого сплава применяются стандартные режимы обработки.

Ввиду недостатков алюмолитиевых сплавов и сплавов алюминий-магний-литий в отношении вязкости разрушения возникла необходимость создания способа повышения T-L вязкости разрушения для указанных типов сплавов. Отвечая на эту потребность, данное изобретение предлагает такой способ, который существенно повышает вязкость разрушения сплавов алюминий-магний-литий в направлении T-L, повышая их пригодность для большего числа промышленных применений, в частности для использования в качестве конструкционных материалов самолетов.

В соответствии с изобретением предлагаемый способ получения сплава алюминий-магний-литий, характеризующийся низкой анизотропией механических свойств, содержащий последовательные стадии:

(а) получение алюминиевого сплава, состоящего из мас.%:

Мg 3,0-6,0

Li 0,4-3,0

Zn до 2,0

Мn до 1,0

Аg до 0,5

Fe до 0,3

Si до 0,3

Сu до 0,3

0,02-0,5 по меньшей мере одного элемента, выбранного из группы, состоящей из (Sc 0,010-0,40, Hf 0,010-0,25, Ti 0,010-0,25, V 0,010-0,30, Nd 0,010-0,20, Zr 0,020-0,25, Cr 0,020-0,25, Y 0,005-0,20 и Be 0,0002-0,10), остальное алюминий и неизбежные примеси;

(b) литье алюминиевого сплава в слиток;

(c) предварительный нагрев слитка;

(d) горячая прокатка предварительно нагретого слитка в горячекатаное промежуточное изделие;

(e) холодная прокатка горячекатаного промежуточного изделия в обоих направлениях как по длине, так и по ширине с общим уменьшением толщины горячекатаного промежуточного изделия при холодной прокатке, по меньшей мере, на 15%;

(f) нагрев холоднокатаного изделия на твердый раствор в диапазоне температур от 465 до 565°С с выдержкой от 0,15 до 8 часов;

(g) охлаждение обработанного нагревом на твердый раствор холоднокатаного изделия до температуры ниже 150°С со скоростью охлаждения, по меньшей мере, 0,2°С/с;

(h) старение охлажденного изделия для получения листа или тонколистового изделия, имеющего минимальный предел текучести 260 МПа и минимальный предел прочности на разрежение 400 МПа, по меньшей мере, в направлениях L- и LT-, минимальный предел текучести 230 МПа и минимальный предел прочности на разрежение 380 МПа в направлении под углом 45° к направлению L, а также имеющего минимальное значение вязкости разрушения Кс 80 МПа· в направлении T-L для образцов с центральной трещиной, используемых для определения вязкости разрушения (панелей ССТ), шириной 400 мм.

в направлении T-L для образцов с центральной трещиной, используемых для определения вязкости разрушения (панелей ССТ), шириной 400 мм.

Способом, соответствующим изобретению, в настоящее время можно получать листовой продукт или тонкое листовое изделие указанного типа, имеющее приведенные механические свойства, со свойствами, значительно более изотропными, чем в процессе вытягивания. В частности, данный способ позволяет улучшить актуальные свойства полученного изделия в направлении T-L. И другим преимуществом данного способа является то, что он позволяет получать намного более широкие тонкие листовые изделия, например шириной до 2,5 м, по сравнению с общепринятыми способами вытягивания.

В одном из вариантов способа согласно изобретению изделие может быть плакировано. Такие плакированные изделия имеют основу из алюмо-магний-литиевого сплава, что более детально описано выше, и покрытие, по меньшей мере, с одной стороны основы, такое покрытие обычно отличается более высокой чистотой (большее процентное содержание алюминия по сравнению с основой), что, в частности, улучшает внешний вид и защищает основу от коррозии. Покрытия включают, но не ограничиваются, практически чистый алюминий или алюминий, содержащий не более 0,1 или 1% других элементов. Алюминиевые сплавы указанных здесь серий 1ххх включают все сплавы Aluminium Associacion (AA), включая подклассы типа 1000, типа 1100, типа 1200 и типа 1300. Кроме того, сплав AA 7072, содержащий цинк (от 0,8 до 1,3%), может служить в качестве покрытия, и сплавы из серии сплавов АА6000, такие как 6003 или 6253, содержащие обычно более 1% легирующих добавок, могут служить в качестве покрытия. Другие сплавы также могут использоваться в качестве покрытия, если они обеспечивают, в частности, достаточную общую коррозионную защиту сплава-основы. Плакирующий слой или слои обычно значительно более тонкие, чем основа, каждый из них составляет от 0,5 до 15 или 20, или, возможно, до 25% общей толщины композита. Плакирующий слой чаще составляет приблизительно от 0,5 до 12% общей толщины композита.

Предварительный нагрев слитка перед горячей прокаткой обычно выполняется при температуре в диапазоне от 360 до 500°С в одну или несколько стадий. В любом случае предварительный нагрев уменьшает сегрегацию легирующих добавок в материале в виде слитка и растворяет растворимые элементы, такие как Li. Если обработка производится ниже 360°С, получаемый эффект гомогенизации является неадекватным. Более того, вследствие существенного увеличения сопротивления деформации слитка промышленная горячая прокатка затруднительна при температурах ниже 360°С. Предпочтительное время указанной обработки находится между 1 и 24 часами, предпочтительно между 5 и 20 часами и более предпочтительно между 8 и 15 часами. Предпочтительно предварительный нагрев проводят при температуре в пределах от 400 до 470°С, более предпочтительно от 410 до 450°С и наиболее предпочтительно от 420 до 440°С.

Обычно перед горячей прокаткой с прокатываемых поверхностей обоих видов изделий как плакированных, так и неплакированных снимают поверхностный слой для удаления зон сегрегации под литьевой поверхностью слитка.

Процесс горячей прокатки по способу согласно изобретению включает предпочтительно горячую прокатку предварительно нагретого слитка в обоих направлениях по длине и ширине. Во время процесса горячей прокатки направления прокатки могут быть изменены альтернативно более одного раза. Горячую прокатку предпочтительно проводят при температуре, изменяющейся от 270 до 470°С. Было установлено благотворное влияние на свойства конечного изделия, если после окончательной стадии горячей прокатки изделие имеет температуру выше 270°С, предпочтительно выше 300°С и более предпочтительно выше 330°С. После начальной первой стадии горячей прокатки промежуточное горячекатаное изделие предпочтительно нагревают до температуры в пределах от 360 до 470°С в течение от 1 до 24 часов, более предпочтительно в пределах от 410 до 450°С и наиболее предпочтительно в пределах от 420 до 440°С, Предпочтительное время выдержки находится в пределах от 5 до 20 часов, а более предпочтительно в пределах от 7 до 15 часов. Эта процедура повторного нагрева повторяется перед каждой последующей стадией прокатки до тех пор, пока не будет получен желаемый промежуточный калибр. Используя указанный способ горячей прокатки, достигают большего улучшения механических свойств, как то более изотропную структуру конечного изделия.

При необходимости во время процесса горячей прокатки в соответствии с изобретением промежуточное изделие может быть разрезано на субизделия для проведения горячей прокатки в обоих направлениях по длине и ширине.

Предпочтительно горячекатаное промежуточное изделие отпускают перед холодной прокаткой для улучшения обрабатываемости. Отпуск предпочтительно проводят при температуре в пределах от 360 до 470°С, а более предпочтительно от 380 до 420°С. Время выдержки при отпуске находится в пределах от 0,5 до 8 часов, предпочтительно от 0,5 до 3 часов. Отпущенному промежуточному изделию дают остыть ниже 150°С предпочтительно с использованием воздушного охлаждения.

Для получения прокатанного тонколистового изделия в соответствии с изобретением изделие подвергают холодной обработке холодной прокаткой в обоих направлениях по длине и ширине до конечного желаемого калибра изделия, включая уменьшение толщины, по меньшей мере, на 15%. Практически максимально уменьшение толщины в ходе холодной прокатки составляет приблизительно 90% из-за разрушения тонкого листа или пластины без промежуточного отпуска. Предпочтительно степень холодной прокатки составляет от 20 до 50% на каждой стадии, предпочтительно от 20 до 40% на каждой стадии. Используя способ холодной прокатки, описанный выше, в частности, достигают улучшения механических свойств за счет снижения анизотропии и, кроме того, достигается лучший баланс между пределом текучести по направлению 45° к направлению L, пределом прочности на растяжение и удлинением.

Во время холодной прокатки прокатанное изделие может быть подвергнуто промежуточному отпуску для повышения обрабатываемости холоднокатаного изделия. Промежуточный отпуск предпочтительно проводится при температуре в пределах от 300 до 500°С, более предпочтительно от 350 до 450°С и наиболее предпочтительно от 380 до 410°С. Время выдержки при промежуточном отпуске находится в пределах от 0,5 до 8 часов, предпочтительно от 0,5 до 3 часов, по прошествии которого отпущенному изделию дают остыть с использованием воздушного охлаждения.

Холоднокатаное тонколистовое изделие в соответствии с изобретением затем подвергают нагреву на твердый раствор обычно при температуре в пределах от 465 до 565°С, предпочтительно от 490 до 540°С с временем выдержки в пределах от 0,15 до 8 часов, предпочтительно с временем выдержки в пределах от 0,5 до 3 часов и наиболее предпочтительно от 0,8 до 2 часов, за которое избыточные фазы растворяются в максимальной степени, возможной при такой температуре.

Далее для обеспечения желаемой прочности и вязкости разрушения, необходимых конечному изделию, и проведения операций для получения такого изделия, изделие следует охладить ниже 150°С при скорости охлаждения, по меньшей мере, 0,2°С/с, предпочтительно при скорости охлаждения, по меньшей мере, 1°С/с, обычно с помощью быстрого воздушного охлаждения. При комбинации относительно высокой температуры выдержки и относительно длительного времени выдержки и указанных скоростей охлаждения достигается улучшение желаемых механических свойств, в частности эта обработка хорошо влияет на вязкость разрушения Кс и на удлинение конечного изделия. Также было установлено, что полученное изделие практически свободно от линий Людера типа А. Кроме того, улучшается термическая стабильность полученного изделия.

После охлаждения отпущенного изделия и перед искусственным старением изделие может быть вытянуто предпочтительно при комнатной температуре не более чем на 3% от первоначальной длины или обработано или деформировано иным образом для придания изделию эффекта обработки, эквивалентного вытягиванию не более чем на 3% от первоначальной длины. Предпочтительно вытягивание проводится в пределах от 0,3 до 2,5%, более предпочтительно от 0,5 до 1,5% от его первоначальной длины. Предполагается, что упомянутый эффект обработки включает прокатку и ковку, равно как и другие операции по обработке. Было установлено, что при вытягивании изделия в данном изобретении уменьшаются остаточные напряжения и улучшается плоскостность изделия, а также улучшается восприимчивость к старению.

Подходящий процесс искусственного старения в способе, соответствующем данному изобретению, дан в заявке на получение патента WO-99/15708, который приводится здесь в качестве ссылки.

Следует упомянуть, что способ, известный из US-A-4151013 для получения листов из Аl-Мg сплавов, имеющих содержание магния в пределах от 2 до 8%, и листов, свободных от линий Людера типа А после вытягивания, включает стадии:

(a) нагревания листа до температуры в пределах 455-565°С, предпочтительно в пределах 480-510°С в течение времени выдержки от 0,5 до 10 минут;

(b) охлаждения листа ниже 175°С с заранее определенной скоростью Q;

(c) вытягивание листа на 0,25-1% от первоначальной длины.

Однако в данном документе не упоминается использование данного способа для сплавов Al-Mg-Li и далее не упоминается о том, что при более длительном времени выдержки в пределах от 0,15 до 8 часов, как указано согласно изобретению, также можно избежать появления линий Людера типа А и, кроме того, можно улучшить значения вязкости разрушения Кс и удлинения готового изделия. Ничего не сказано и о том, что улучшается устойчивость к распространению трещин.

После того, как изделие обработано и отпущено, оно может быть подвергнуто старению для обеспечения комбинации прочности и вязкости разрушения и устойчивости к распространению трещин, что крайне важно для деталей самолетов. Изделие может быть подвергнуто старению естественным образом обычно при температуре окружающей среды и альтернативно изделие может быть подвергнуто искусственному старению для получения такой комбинации. Это может быть сделано, если подвергнуть лист или фасонное изделие действию температуры в пределах от 65 до 205°С в течение периода времени, достаточного для дальнейшего увеличения предела текучести.

Далее следует заметить, что изделие, полученное в соответствии с изобретением, может подвергаться любым обычным обработкам неполного старения, известным из уровня техники. Также поскольку здесь упоминается единственная стадия старения, то подразумеваются и многократные стадии старения, такие как двух- или трехкратные стадии старения, и вытягивание их эквивалентной обработки может использоваться перед или даже после части таких многократных стадий.

В предпочтительном варианте способа в соответствии с изобретением полученное изделие имеет минимальную вязкость разрушения T-L Кс, равную 90 МПа· , для панелей ССТ шириной 400 мм и более предпочтительно равную 95 МПа·

, для панелей ССТ шириной 400 мм и более предпочтительно равную 95 МПа· . В литературе, изданной в Америке, Кс материала часто называется Карр или кажущаяся вязкость разрушения.

. В литературе, изданной в Америке, Кс материала часто называется Карр или кажущаяся вязкость разрушения.

В предпочтительном варианте способа в соответствии с изобретением полученное изделие имеет минимальный предел прочности на растяжение 430 МПа, по меньшей мере, в направлениях L- и LT- и более предпочтительно как минимум 450 МПа в указанных направлениях. Предпочтительный минимальный предел прочности на растяжение в направлении 45° к L- равен 390 МПа и более предпочтительно равен 400 МПа.

В предпочтительном варианте способа в соответствии с изобретением полученное изделие имеет минимальный предел текучести 300 МПа или более, по меньшей мере, в направлениях L- и LT-, и более предпочтительно как минимум 315 МПа или более, и наиболее предпочтительно как минимум 330 МПа или более в указанных направлениях. Предпочтительно минимальный предел текучести в направлении 45° к L- равен 250 МПа или более, и более предпочтительно равен 260 МПа или более, и наиболее предпочтительно равен 270 МПа или более.

В другом варианте способа в соответствии с изобретением полученное изделие имеет минимальный предел текучести 400 МПа или более в направлении L-, и минимальный предел текучести 370 МПа или более в направлении LT-, и минимальный предел текучести 330 МПа или более в направлении 45° к L.

Причины ограничений содержания легирующих добавок в алюмо-магниево-литиевом сплаве, полученном способом согласно изобретению, описаны ниже. Все составы приведены в массовых процентах.

Мg является первым элементом, повышающим прочность без увеличения плотности. Содержание Мg ниже 3% не обеспечивает требуемой прочности, а когда добавка превышает 6% во время литья и горячей прокатки изделия может происходить сильное образование разломов. Предпочтительное содержание Мg находится между 4,3 и 5,5% и более предпочтительно между 4,7 и 5,3% как компромисс между технологичностью и прочностью.

Li также является существенным легирующим элементом и придает продукту низкую плотность, высокую прочность, хорошую свариваемость и очень хорошую естественную восприимчивость к закалке. Предпочтительное содержание Li находится в пределах от 1,0 до 2,2%, более предпочтительно от 1,3 до 2,0% и наиболее предпочтительно от 1,5 до 1,8% как компромисс между технологичностью и прочностью.

Цинк в качестве легирующего элемента может присутствовать в продукте согласно изобретению для придания повышенной восприимчивости к дисперсионному твердению и коррозионной стойкости. Цинк при содержании выше 1,5% не обеспечивает хорошую свариваемость, а также увеличивает плотность. Предпочтительное содержание цинка равно 0,05-1,5%, а более предпочтительно равно 0,2-1,0%.

Мn может присутствовать в количествах до 1,0%. Предпочтительное содержание Мn находится в пределах от 0,02 до 0,5%, а более предпочтительно от 0,02 до 0,25%. В этих пределах добавка марганца позволяет управлять зернистой структурой.

Сu предпочтительно не добавляют в продукт, поскольку медь ухудшает коррозионную стойкость, хотя известно, что она существенно улучшает механические свойства. Содержание Сu не должно превышать 0,3%, тогда как предпочтительный максимум составляет 0,20%, а наиболее предпочтительно максимальное содержание равно 0,05%.

Sc может присутствовать в количествах до 0,4% для увеличения прочности продукта и улучшения свариваемости продукта путем снижения чувствительности к горячему разлому во время сварки, он повышает температуру рекристаллизации и увеличивает способность контролировать зернистую структуру. Пределы предпочтительного содержания изменяются от 0,01% до 0/08%, а более предпочтительно от 0,02 до 0,08% как компромисс между прочностью и технологичностью. Элементы, имеющие сходный эффект, такие как неодим, церий и иттрий, или их смеси могут использоваться как вместо, так и в смеси со скандием без изменения сущности продукта согласно данному изобретению.

Zr предпочтительно вводится как ингибитор рекристаллизации и предпочтительно присутствует в пределах от 0,02 до 0,25%, более предпочтительно в пределах от 0,02 до 0,15% и наиболее предпочтительно от 0,05 до 0,12%. Несмотря на то, что для алюмо-магниево-литиевых сплавов могут использоваться другие модификаторы зернистости, цирконий является наиболее эффективным для сплавов такого типа. Элементы, имеющие сходный эффект, такие как хром, марганец, гафний, титан, бор, ванадий, диборид титана или их смеси, могут использоваться как вместо, так и в смеси с цирконием без изменения сущности продукта согласно данному изобретению.

Можно добавлять дорогостоящий легирующий элемент серебро, который часто используется в данном типе сплавов. Хотя он может вводиться в обычных пределах вплоть до 0,5%, а предпочтительно до 0,3%, он может и не приводить к существенному улучшению свойств, но может увеличивать восприимчивость к закалке, что крайне полезно при сварке.

Железо и кремний каждый могут присутствовать в максимальных количествах вплоть до 0,3% их общего содержания. Предпочтительно, чтобы эти примеси присутствовали только в следовых количествах, пределы содержания железа составляют 0,15% и кремния 0,12% и более предпочтительно 0,10% и 0,10% соответственно.

Полагается, что следы натрия и водорода также вредно сказываются на свойствах (в частности, прочности на излом) алюмо-магниево-литиевых сплавов и должны поддерживаться на наименьших практически достижимых уровнях, например порядка от 15 до 30 м.д. (0,0015-0,0030%) для натрия и менее 15 м.д. (0,0015%), а предпочтительно менее 1,0 м.д. (0,0001%) для водорода. Остаток сплава, конечно же, составляет алюминий и случайные примеси. Обычно каждый элемент-примесь присутствует в максимальном количестве 0,05%, а общее содержание примесей максимально составляет 0,15%.

Изобретение также состоит в использовании алюмо-магниево-литиевого продукта, полученного указанным способом, для конструктивных компонентов самолетов, таких как обшивка самолета, а также для производства обшивок нижней части крыла самолета и, кроме того, может использоваться для обшивки фюзеляжей самолетов.

ПРИМЕРЫ

Изобретение далее будет проиллюстрировано несколькими не ограничивающими его примерами.

Пример 1

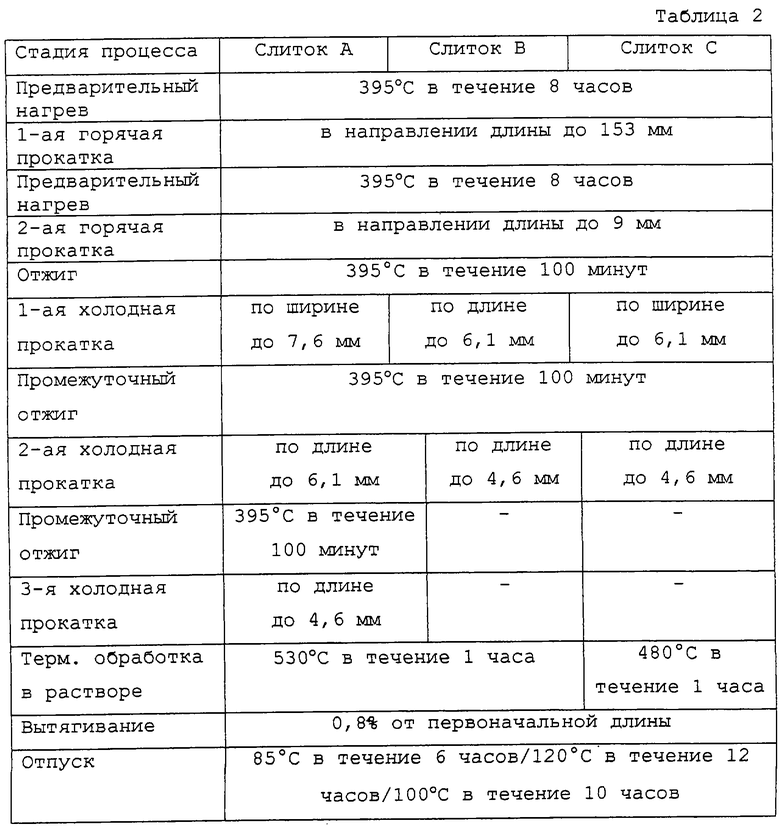

В промышленном масштабе изготовлены три слитка, два из которых были изготовлены в соответствии с изобретением, а один изготовлен для сравнения. Три слитка А, В и С (составы приведены в таблице 1), имеющие размеры 350×1450×2500 мм предварительно нагревают до 395°С в течение приблизительно 8 часов, а затем подвергают горячей прокатке в направлении их ширины до промежуточной толщины 153 мм с последующим предварительным нагревом до 395°С в течение приблизительно 8 часов и подвергают горячей прокатке в направлении их длины до промежуточной толщины 9 мм. После горячей прокатки горячекатаные промежуточные изделия подвергают термической обработке, выдерживая изделие 100 минут при 395°С с последующим воздушным охлаждением. На следующей стадии материал из слитка А подвергают холодной прокатке в направлении его ширины в соответствии с изобретением до промежуточной толщины 7,6 мм, тогда как материал из слитка В подвергают холодной прокатке в направлении его длины до той же промежуточной толщины. Далее слиток А подвергают холодной прокатке в направлении его длины до промежуточной толщины 6,1 мм, а затем до окончательной толщины 4,6 мм. Между стадиями холодной прокатки промежуточные изделия отпускают при 395°С в течение 100 минут с последующим воздушным охлаждением. Материал слитков В и С, первоначально подвергнутый холодной прокатке в направлении их длины и ширины соответственно от 9 мм до 6,1 мм, подвергают термической отработке, а затем холодной прокатке в направлении их длины от 6,1 до 4,6 мм.

Затем оба холоднокатаных материала слитков А и В нагревают на твердый раствор при 530°С 1 час, а затем охлаждают ниже 150°С с помощью воздушного охлаждения при средней скорости охлаждения 0,3°С/с, тогда как материал слитка С обрабатывают таким же образом, но нагрев на твердый раствор проводят при 480°С в течение 1 часа. Холоднокатаные листы, нагретые на твердый раствор, вытягивают при комнатной температуре на 0,8% от их первоначальной длины. После вытягивания листовой продукт подвергают старению в трехстадийном процессе старения, состоящем из 6 часов при 85°С, 12 часов при 120°С и затем 10 часов при 100°С. Стадии обработки также обобщены в таблице 2.

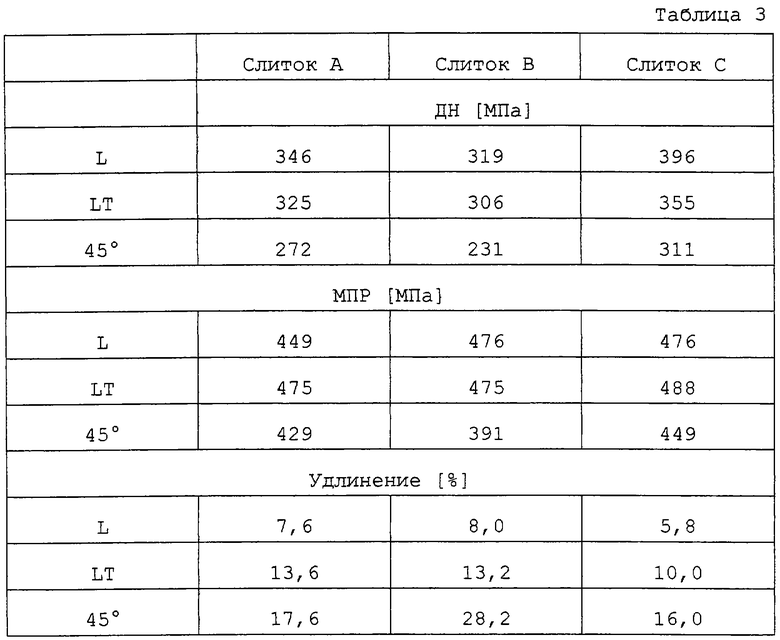

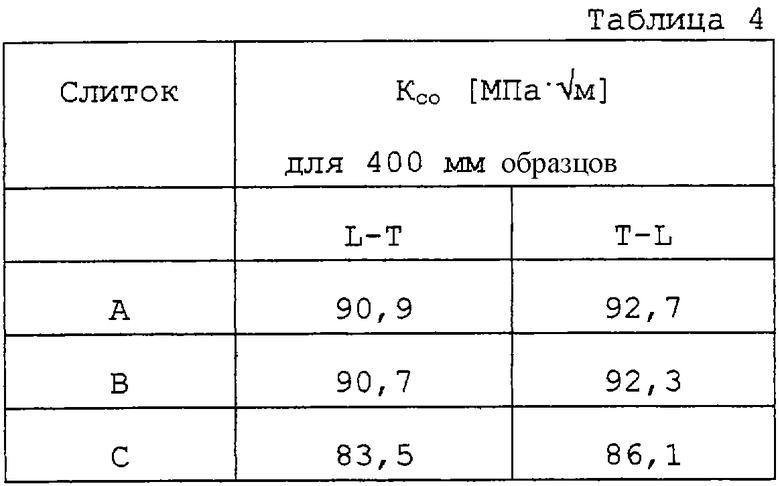

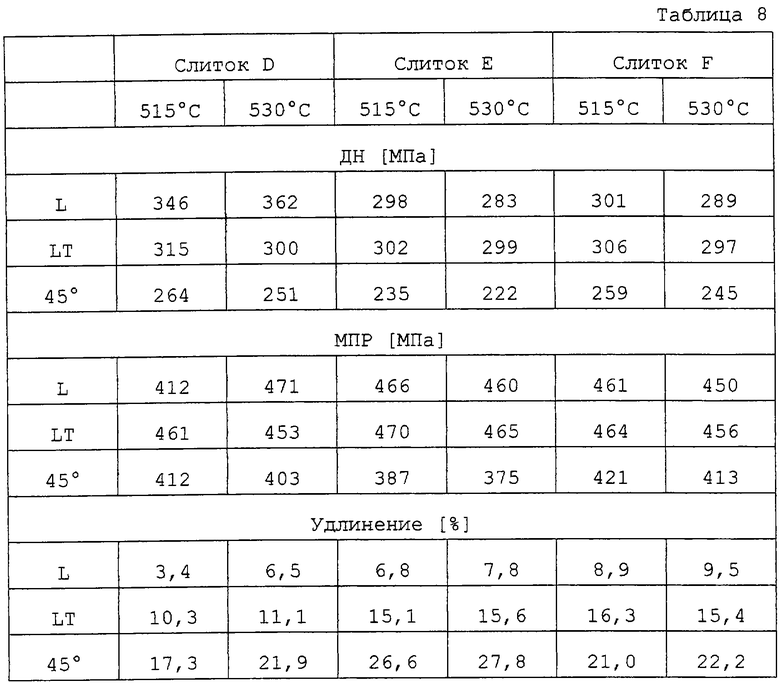

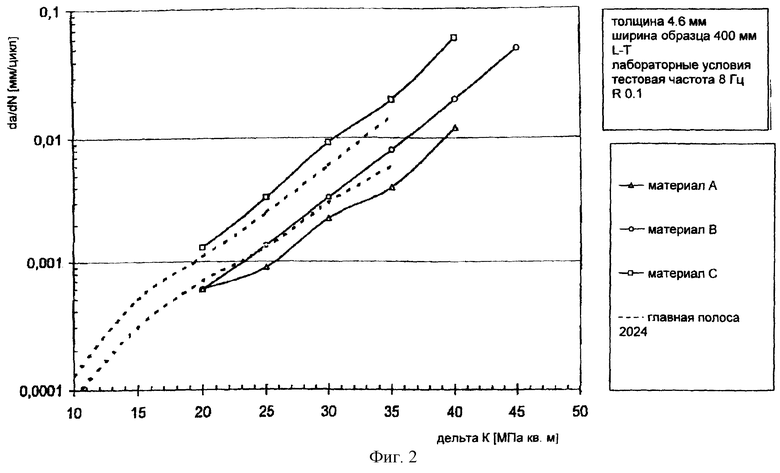

После старения исследуют механические свойства листов как функцию направления, для каждого результаты приведены в таблицах 3 и 4; все результаты являются усредненными для трех исследованных образцов. Для определения удлинения размеры образцов: l0=50 мм, b0=12,5 мм, d0=4,6 мм. Далее исследуют характеристики распространения трещин в листовых материалах, результаты приведены на фиг.1 в направлении T-L и сравниваются с результатами главной полосы для материала 2024. На фиг.2 представлены характеристики распространения трещин в направлении L-T и сравниваются с результатами главной полосы для материала 2024. Также исследовалась термическая стабильность материалов при их выдержке в течение 300 часов при 95°С, после чего измерялось Кс только в направлении T-L; результаты приведены в таблице 5. Далее листовые материалы исследовали на наличие линий Людера и было обнаружено, что оба листовых материала из слитка А и В не имеют линий Людера типа А и типа В, тогда как в материале из слитка С показано присутствие линий Людера типа А.

Из результатов, приведенных в таблице 3, можно видеть, что материалы, полученные в соответствии с изобретением (слитки А и С), имеют намного более изотропные механические свойства по сравнению с материалом из слитка В. Далее можно видеть, что для материалов из слитков А и С допустимое напряжение (ДН) выше, по всем направлениям. Удлинение как функция направления значительно более сбалансировано для материалов из слитков А и С, чем для материала из слитка В, а баланс для материала из слитка А лучше, чем для материала из слитка С.

Из результатов таблицы 4 можно видеть, что вязкость разрушения увеличивается для больших температур нагрева на твердый раствор. Далее можно видеть, что материалы, полученные способом согласно изобретению, имеют даже несколько более улучшенную и более сбалансированную вязкость разрушения, что, похоже, является следствием применяемой прокатки.

По результатам таблицы 5 можно видеть, что материалы, которые были подвергнуты нагреву на твердый раствор при 530°С (материалы из слитков А и В), имеют хорошую термическую стабильность, результаты остаются неизменными, тогда как материал, подвергнутый нагреву на твердый раствор при 480°С, показывает снижение значения Кс примерно на 9%.

Из результатов, показанных на фиг.1, для критического T-L направления теста можно видеть, что оба материала имеют сопоставимые или лучшие характеристики распространения трещин, чем материал 2024. Далее можно видеть, что материал из слитка А показывает лучшие результаты, чем материал из слитка В. Можно видеть, что для данного критического направления теста устойчивость к распространению трещин улучшена за счет более высоких температур нагрева на твердый раствор.

Из результатов на фиг.2 для L-T направления теста можно видеть, что более высокая температура нагрева на твердый раствор может существенно улучшить устойчивость к распространению трещин для материала. В указанном направлении теста материал из слитка В показывает лучшие результаты, чем материалы из слитков А и С, что может быть следствием направления прокатки и находится в согласии с ожиданиями.

Пример 2

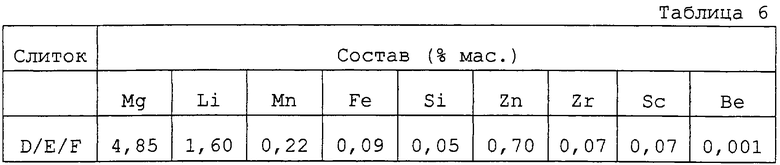

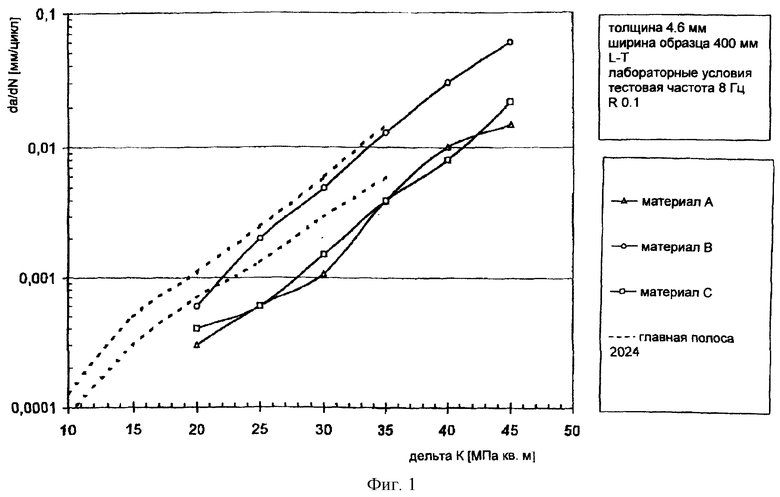

Аналогично примеру 1 в промышленном масштабе изготовлены три слитка (слитки D, Е и F), один из которых был изготовлен в соответствии с изобретением, а два изготовлены для сравнения. Химический состав всех трех слитков, имеющих первоначальные размеры 350×1450×2500 мм, одинаков и приведен в таблице 6. Способ обработки аналогичен указанному в примере 1 и обобщен в таблице 7. Для нагрева на твердый раствор после холодной прокатки использовались две различные температуры, а именно 530°С и 515°С.

После отпуска проводили исследования механических свойств листов как функцию направления, результаты которых приведены в таблице 8 как функция температуры термической обработки в растворе; все результаты являются усредненными по трем исследованным образцам. Для определения удлинения размеры образцов: l0=50 мм, b0=12,5 мм, d0=4,6 мм.

По результатам таблицы 8 можно видеть, что материал, полученный в соответствии с изобретением (слиток D), имеет намного более изотропные механические свойства по сравнению с материалами из слитков Е и F, в частности удлинение значительно более сбалансировано. Далее можно видеть, что способ согласно изобретению приводит к значительно большим величинам допустимого напряжения. Из указанных результатов можно видеть, что более высокая температура термической обработки в растворе приводит к лучшим механическим свойствам после отпуска.

После детального описания изобретения специалисту в данной области понятно, что возможны многочисленные изменения и модификации данного изобретения, не противоречащие духу и букве изобретения, которое выражено формулой изобретения, прилагаемой далее.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 7XXX | 2020 |

|

RU2778466C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУСТОЙЧИВОГО К ПОВРЕЖДЕНИЯМ АЛЮМИНИЕВОГО СПЛАВА | 2004 |

|

RU2326181C2 |

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2008 |

|

RU2481412C2 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2013 |

|

RU2627085C2 |

| АВТОМОБИЛЬНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ВЫСОКОЙ ФОРМУЕМОСТИ С УМЕНЬШЕННОЙ ИЛИ ОТСУТСТВУЮЩЕЙ БОРОЗДЧАТОСТЬЮ ПОВЕРХНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2699496C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 2XXX | 2021 |

|

RU2826059C1 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2353700C2 |

| ИЗДЕЛИЕ ИЗ СПЛАВА Al-Mg, ПОДХОДЯЩЕЕ ДЛЯ ПРИМЕНЕНИЙ В КАЧЕСТВЕ БРОНЕВОГО ЛИСТА | 2008 |

|

RU2461638C2 |

| АЛЮМИНИЕВО-МАГНИЕВЫЙ СПЛАВ И СВАРНАЯ КОНСТРУКЦИЯ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2194787C2 |

Изобретение относится к способу изготовления конструкционных деталей самолетов из сплава алюминий-магний-литий. Данный способ осуществляют путем получения алюминиевого сплава, содержащего следующие компоненты, мас.%: магний 3,0-6,0, литий 0,4-3,0, цинк до 2,0, марганец до 1,0, серебро до 0,5, железо до 0,3, кремний до 0,3, медь до 0,3,0,02-0,5 по меньшей мере одного элемента, выбранного из группы, содержащей скандий 0,010-0,40, гафний 0,010-0,25, титан 0,010-0,25, ванадий 0,010-0,30, неодим 0,010-0,20, цирконий 0,020-0,25, хром 0,020-0,25, иттрий 0,005-0,20, бериллий 0,0002-0,1, алюминий и неизбежные примеси остальное, литья сплава в слиток, предварительного нагрева слитка, горячей прокатки предварительно нагретого слитка в горячекатаное промежуточное изделие, затем проводят холодную прокатку горячекатаного промежуточного изделия как по длине, так и по ширине, с общим уменьшением толщины горячекатаного промежуточного изделия при холодной прокатке, по меньшей мере, на 15%, затем проводят нагрев холоднокатаного изделия на твердый раствор в диапазоне температур от 465 до 565°С с выдержкой от 0,15 до 8 часов и последующим охлаждением обработанного нагревом на твердый раствор холоднокатаного изделия до температуры ниже 150°С со скоростью охлаждения, по меньшей мере, 0,2°С/с и старение охлажденного изделия для получения листа или тонколистового изделия, имеющего минимальный предел текучести 260 МПа и минимальный предел прочности на растяжение 400 МПа, по меньшей мере, в направлениях L- и LT-, минимальный предел текучести 230 МПа и минимальный предел прочности на растяжение 380 МПа в направлении под углом 45° к направлению L, а также имеющего минимальное значение вязкости разрушения Кс 80 МПа·м1/2 в направлении Т-L для образцов с центральной трещиной, используемых для определения вязкости разрушения, шириной 400 мм. Техническим результатом изобретения является создание способа получения изделий, обладающих высоким значением вязкости разрушения, а также характеризующихся низкой анизотропией механических свойств. 3 н. и 8 з.п. ф-лы, 2 ил., 8 табл.

| US 5133931, 28.07.1992 | |||

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

RU1720291C |

| US 4620961, 04.11.1986 | |||

| WO 9203586, 05.03.1992. | |||

Авторы

Даты

2004-07-20—Публикация

1999-12-17—Подача