Изобретение относится к цветной металлургии и предназначается для использования в токоподводящем анодном устройстве алюминиевого электролизера.

Известна конструкция токоподводящего анодного устройства алюминиевого электролизера (пат. США №5976333, МПК С 25 С 3/16, 02.11.99), когда металлический штырь представляет собой металлическую трубу прямоугольного сечения, в которую плотно вставлен медный брус. Недостатком данной конструкции является большой расход дорогостоящей меди и потери электроэнергии, связанные с постепенным окислением контакта медь-сталь в процессе его эксплуатации при высоких температурах и отсутствием доступа к его зачистке, что приводит к повышению электросопротивления данного контакта.

Известна конструкция токоподводящего анодного устройства алюминиевого электролизера (пат. США №6077415, МПК С 25 С 3/08, 20.06.2000) когда металлический штырь выполнен композиционным, содержащим основу из материала с низким электросопротивлением без углерода и серии нанесенных электропроводимых барьерных слоев, защищающих анод от растворения его в электролите. Недостатком данной конструкции является снижение прочности и долговечности вследствие образования деформации штыря из-за планового снятия и установки его на электролизер и возникающих при этом значительных изгибающих и крутящих моментов, которые при больших значениях могут привести к полному разрушению конструкции. Кроме этого, трудоемкость изготовления такого композиционного штыря очень высока и требует применения дорогостоящих материалов.

Известна конструкция токоподводящего анодного устройства алюминиевого электролизера (Авт. свид. №397558, МПК C 25 D 3/02, 17.09.73), когда рычаг с контактными колодками обеспечивает одновременное групповое соединение с четырьмя штырями, при этом колодки соединены между собой гибкими шинами. К недостаткам данной конструкции следует отнести потери электроэнергии, связанные с уменьшением площади контакта колодки со штырем вследствие деформирования (расплющивания) боковых наклонных участков колодки из-за невозможности алюминиевой колодки, имеющей высокую пластичность и низкую прочность, противостоять воздействию значительных и длительных по времени прижимных усилий, особенно в условиях эксплуатации при высоких температурах. Кроме этого, одновременное групповое соединение колодок со штырями значительно усложняет конструкцию узла и требует высокой точности сборки в процессе ее изготовления и подключения, чтобы обеспечить одинаковую величину прижимного усилия в токоподводящих контактах.

Известна конструкция токоподводящего анодного устройства алюминиевого электролизера (пат. РФ №2153028, МПК С 25 С 3/16, 20.07.2000), когда колодка и прижимной рычаг выполнены из антимагнитного материала. Недостатком данной конструкции является повышенный расход электроэнергии, что характерно для разъемного контакта типа сталь - антимагнитный материал, переходное электросопротивление которого значительно больше, чем контакта медь - алюминий. Кроме этого, с помощью рычага невозможно создать большое прижимное усилие, а значит невозможно получить высокую плотность контакта колодки со штырем, а чем плотнее контакт, тем меньше его переходное электросопротивление.

Известна конструкция токоподводящего анодного устройства алюминиевого электролизера (пат. РФ №2170289, МПК С 25 С 3/16, 10.07.2001), когда стальной стержень неразъемно соединен сваркой плавлением с алюминиевой штангой через композиционную сталеалюминевую вставку. Недостатком данной конструкции являются потери электроэнергии вследствие повышенного электросопротивления сварных швов из-за наличия в них характерных для ручной дуговой сварки внутренних сварочных дефектов (пор, неметаллических включений, микротрещин), количество которых в процессе эксплуатации узла постепенно увеличивается. Другим недостатком данной конструкции является снижение долговечности и повышенные затраты, связанные с заменой постепенно выгорающего в анодной массе стального штыря на новый узел (содержащий штырь, штангу и композиционную вставку), т.к. ремонт вышедшего из строя узла очень дорог и трудоемок. В разъемной конструкции анодного устройства при выходе из строя штыря заменяется только сам штырь.

Наиболее близкой по технической сущности является конструкция то-коподводящего анодного устройства алюминиевого электролизера (Справочник металлурга по цветным металлам. Производство алюминия. - М.: Металлургия, 1971. - С.178-182), в которой стальной штырь снабжен медной рубашкой для улучшения контакта с алюминиевой колодкой и снижения перепада напряжения, причем для экономии меди рубашка может быть выполнена комбинированной: одна ее половина по окружности штыря выполнена из меди (медная вставка), а вторая - из стали. Недостатком данной конструкции являются потери электроэнергии, связанные с уменьшением площади контакта колодки с медно-стальным штырем вследствие деформирования боковых наклонных участков колодки в условиях эксплуатации при высоких температурах из-за невозможности алюминиевой колодки, имеющей высокую пластичность и низкую прочность, противостоять воздействию значительных и длительных по времени прижимных усилий. Другим недостатком данной конструкции являются значительные расходы, идущие на изготовление составного штыря, что связано с большим расходом дорогостоящей дефицитной меди (медная вставка размерами 6×120×950 мм весит около 6 кг), точной фрезеровкой паза на цилиндрической поверхности стального штыря и приварки к нему по периметру паза медной вставки, причем в процессе сварки плавлением дополнительно расходуется около 1 кг дорогостоящей сварочной проволоки на медной основе.

Технический результат, который обеспечивается при осуществлении изобретения, - это увеличение прочности и долговечности, а также снижение перепада напряжения.

Поставленный технический результат достигается тем, что в анодном устройстве алюминиевого электролизера, содержащем алюминиевую шину с колодкой и металлический штырь, последний выполнен монолитным стальным, а колодка выполнена биметаллической медно-алюминиевой с толщиной медного слоя 1,2-1,5 мм, который соединен с алюминиевым слоем сваркой взрывом по всему радиусу и на участках уклона колодки, где ширина медного слоя составляет менее 0,6 ширины уклона.

В отличие от прототипа в заявляемом объекте штырь выполнен монолитным стальным, что позволяет увеличить долговечность и существенно снизить затраты за счет упрощения конструкции штыря и исключения применения дорогостоящих материалов (медной вставки и омедненной сварочной проволоки), необходимых для изготовления базовой комбинированной конструкции штыря.

Выполнение колодки биметаллической медно-алюминиевой позволяет повысить прочность и долговечность за счет перевода давления прижимного усилия не на алюминиевую колодку, имеющую низкую прочность, а на более прочный медный слой, что позволит практически исключить возможность деформирования такой биметаллической колодки от воздействия механических нагрузок в условиях ее эксплуатации при высоких температурах, а значит позволит сохранить исходные размеры колодки прежними и тем самым увеличить ее срок службы.

Выполнение биметаллической колодки с медным слоем позволяет уменьшить потери электроэнергии за счет введения между алюминиевой колодкой и стальным штырем прослойки из меди, которая имеет высокую электропроводность, в результате чего уменьшится переходное электросопротивление и снизится перепад напряжения в контакте колодка-штырь.

Выполнение медного слоя толщиной 1,2-1,5 мм позволяет повысить прочность колодки и получить высокое качество сварного соединения алюминиевой колодки с медным слоем за счет достижения оптимальной толщины медного слоя, способной исключить возможность деформирования колодки и образования хрупких оплавов и интерметаллидов, резко снижающих прочность и электропроводность на границе контакта медь-алюминий. При выполнении толщины медного слоя меньше 1,2 мм происходит снижение прочности вследствие образования прожогов тонкого медного слоя из-за кумулятивного эффекта и воздействия продуктов взрыва, что является характерным при сварке взрывом пластичных металлов малых толщин. Выполнение толщины медного слоя больше 1,5 мм нецелесообразно экономически из-за повышенного расхода дорогостоящей меди и взрывчатых веществ, а также возможности деформирования колодки вследствие увеличения высоты заряда взрывчатого вещества и, соответственно, его мощности.

Выполнение соединения алюминиевой колодки с медным слоем сваркой взрывом позволяет получить высокую прочность и качество сварного соединения меди с алюминием при практически нулевом переходном электросопротивлении за счет отсутствия сварочных дефектов типа хрупких интерметаллидов и оплавов, резко снижающих прочность и электропроводность соединения, т.к. выполнение соединения, например, с помощью традиционной сварки плавлением не позволяет добиться бездефектного сварного соединения из-за склонности разнородной пары алюминий-медь образовывать хрупкие интерметаллиды в результате длительного высокотемпературного воздействия (сварочной дуги).

Выполнение ширины медного слоя на участках уклона колодки не менее 0,6 ширины уклона позволяет повысить прочность, долговечность и уменьшить потери электроэнергии за счет укрепления выступающих и чаще всего подвергаемых деформации боковых наклонных участков алюминиевой колодки более прочным хорошо электропроводным металлом (медью) и тем самым обеспечить постоянство исходных размеров колодки, а значит и постоянство площади электроконтакта “колодка-штырь” в процессе длительной эксплуатации анодного узла. При выполнении ширины медного слоя менее 0,6 ширины уклона колодки происходит снижение прочности, долговечности и увеличение потерь электроэнергии за счет возможности деформирования боковых наклонных участков колодки под воздействием механических нагрузок в условиях высоких эксплуатационных температур, что приводит к уменьшению площади электроконтакта “колодка-штырь”, его перегреву и образованию интерметаллидов и окислов, имеющих высокое переходное электросопротивление.

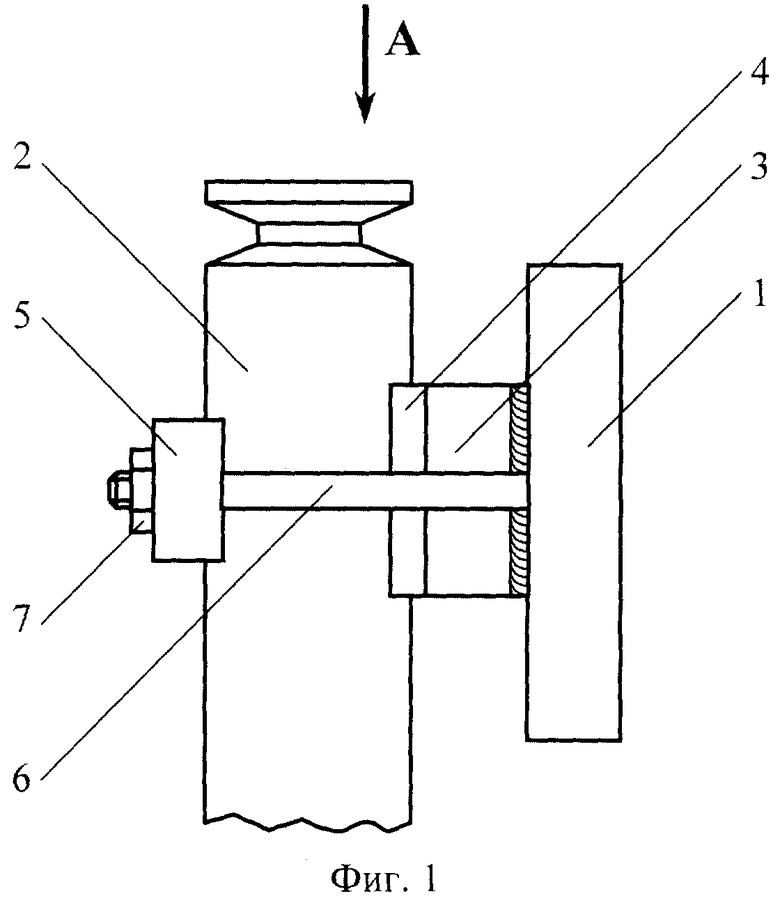

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид токоподводящего анодного устройства алюминиевого электролизера, на фиг.2 - то же, вид сверху.

Анодное устройство алюминиевого электролизера состоит из алюминиевой шины 1, штыря 2 и колодки, состоящей из основного алюминиевого слоя 3 и плакирующего медного слоя 4, которая прижимается к штырю с помощью накладки 5, шпилек 6 и гаек 7, при этом штырь выполнен монолитным стальным, а колодка выполнена биметаллической медно-алюминиевой с толщиной медного слоя 1,2-1,5 мм, который соединен с алюминиевым слоем сваркой взрывом по всему радиусу и на участках уклона колодки, где ширина медного слоя составляет не менее 0,6 ширины уклона, что позволяет повысить прочность, долговечность и уменьшить потери электроэнергии за счет укрепления колодки более прочным медным слоем и обеспечения постоянства ее размеров и площади электроконтакта “штырь-колодка” в течение длительного периода эксплуатации, высокого качества сварного соединения “медь-алюминий”, имеющего практически нулевое переходное электросопротивление, а также уменьшить затраты вследствие существенной экономии дорогостоящей меди (более чем в 15 раз) и упрощения конструкции штыря, технологии его изготовления и ремонта.

Работа анодного устройства алюминиевого электролизера происходит следующим образом. От общей электрической цепи ток подается на алюминиевую шину 1 с колодками, далее ток проходит по биметаллической колодке, сначала по основному алюминиевому слою 3, а затем - по тонкому медному слою 4, и подается на монолитный стальной штырь 2, который погружен в анодную массу самообжигающегося анода. В процессе эксплуатации анодного узла колодка постоянно подвергается механическим воздействиям в условиях работы ее при высоких температурах. Поэтому к конструкции токоподводящего анодного устройства алюминиевого электролизера предъявляются повышенные требования, заключающиеся в обеспечении высокой прочности, долговечности при минимальных потерях электроэнергии и минимальных затратах на изготовление и ремонт данного узла. Эти требования обеспечиваются тем, что штырь выполнен монолитным стальным, а колодка выполнена биметаллической медно-алюминиевой с толщиной медного слоя 1,2-1,5 мм, который соединен с алюминиевым слоем сваркой взрывом по всему радиусу и на участках уклона колодки, где ширина медного слоя составляет не менее 0,6 ширины уклона.

Сборка предлагаемой конструкции анодного узла алюминиевого электролизера происходит в следующей последовательности. На первом этапе осуществляют изготовление сваркой взрывом биметаллической медно-алюминиевой колодки с толщиной медного слоя 1,2-1,5 мм, который соединен с алюминиевым слоем по всему радиусу и на участках уклона колодки, где ширина медного слоя составляет не менее 0,6 ширины уклона. Затем полученная сваркой взрывом биметаллическая медно-алюминиевая колодка приваривается сваркой плавлением к алюминиевой шине. На втором этапе осуществляют стыковку биметаллической колодки с монолитным стальным штырем непосредственно на алюминиевом электролизере, при этом с целью обеспечения стабильного плотного электроконтакта биметаллическая колодка прижимается к стальному штырю с помощью накладки, шпилек и гаек.

Пример исполнения

Исходными материалами для изготовления токоподводящего анодного устройства были: штырь из стали марки Ст. 3 диаметром 120 мм; стандартная колодка из алюминия марки А5 размерами 110×200 мм и радиусом 60 мм; прослойка из меди марки M1 толщиной 0,7-2,0 мм; стандартная шина из алюминия марки А5 сечением 35×310 мм.

На первом этапе осуществлялось изготовление сваркой взрывом биметаллической медно-алюминиевой колодки. При этом толщина медного слоя изменялась в пределах от 0,7 до 2,0 мм. Полученные сваркой взрывом биметаллические колодки с разной толщиной медного слоя разрезались на образцы для проведения механических испытаний, металлографических и электрофизических исследований. Данные о влиянии толщины медного слоя на прочность и переходное электросопротивление биметаллической колодки приведены в табл. 1.

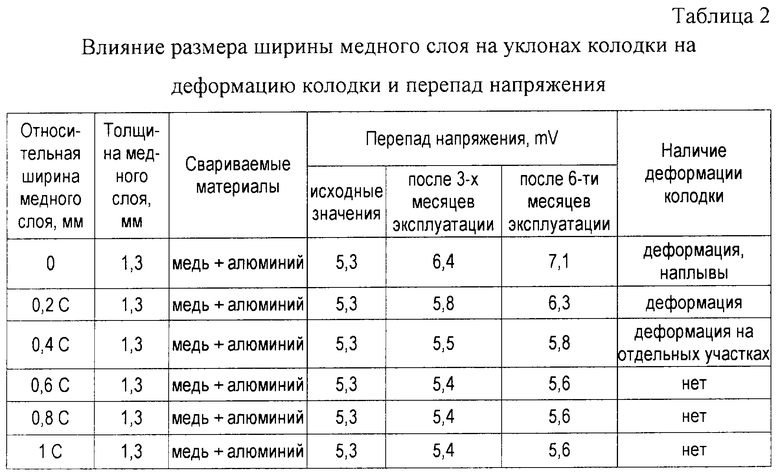

Полученные результаты исследований показали, что наиболее оптимальная толщина медного слоя составляет 1,2-1,5 мм. При такой толщине медного слоя прочность соединения биметаллической колодки самая высокая (σсоед=108 МПа) и самое низкое электросопротивление (R=8 мкОм·мм2). При выполнении толщины медного слоя меньше 1,2 мм происходит снижение прочности и повышение удельного переходного электросопротивления сварного соединения вследствие образования сварочных дефектов типа прожогов, непроваров, хрупких оплавов и ин-терметаллидов, что является характерным при сварке взрывом пластичных металлов малых толщин. Выполнение толщины медного слоя больше 1,5 мм нецелесообразно экономически из-за повышенного расхода дорогостоящей меди и взрывчатых веществ, а также возможности деформирования колодки вследствие увеличения высоты заряда взрывчатого вещества и, соответственно, его мощности. При определении оптимальной толщины медного слоя проводились исследования по изучению влияния размера ширины медного слоя на уклонах колодки на деформацию и перепад напряжения. При этом ширину медного слоя изменяли в пределах от 0 до С, где С - ширина уклона колодки (см. фиг.1), Полученные сваркой взрывом биметаллические колодки с разным значением ширины медного слоя приваривались сваркой плавлением к стандартной алюминиевой шине и затем устанавливались на действующие электролизеры ОАО “Волгоградский алюминий” для проведения исследований в эксплуатационных условиях. Полученные результаты исследований приведены в табл. 2.

Анализ результатов исследований показал, что оптимальная ширина медного слоя составляет не менее 0,6 ширины уклона колодки. Такая ширина медного слоя обеспечивает отсутствие деформации колодки в процессе ее эксплуатации при высоких температурах и минимальное значение перепада напряжения (ΔU 5,6 mV). При выполнении ширины медного слоя менее 0,6 ширины

уклона колодки, происходит снижение прочности, долговечности и увеличение потерь электроэнергии за счет возможности деформирования боковых наклонных участков колодки под воздействием механических нагрузок в условиях высоких эксплуатационных температур, что приводит к уменьшению площади электроконтакта “колодка - штырь”, его перегреву и образованию интерметаллидов и окислов, имеющих высокое переходное электросопротивление.

Сравнительные данные механических испытаний, металлографических и электрофизических испытаний анодных узлов разных конструкций (предлагаемого и прототипа) приведены в табл. 3.

Полученные результаты исследований показали, что предлагаемая конструкция анодного узла по сравнению с прототипом имеет более высокую прочность, долговечность, отсутствие деформаций и минимальные значения перепада напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2170289C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СТАЛЕАЛЮМИНИЕВОГО ПЕРЕХОДНИКА СВАРКОЙ ВЗРЫВОМ | 2002 |

|

RU2194600C1 |

| ГИБКИЙ ТОКОВЕДУЩИЙ ПЕРЕХОДНИК-КОМПЕНСАТОР | 2010 |

|

RU2450089C2 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 1993 |

|

RU2085624C1 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2165483C1 |

| КОНТАКТНОЕ СОЕДИНЕНИЕ УЗЛА ТОКОПОДВОДА К КАТОДНОЙ СЕКЦИИ ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2318926C2 |

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2118407C1 |

| КАТОДНЫЙ ТОКОПОДВОДЯЩИЙ СТЕРЖЕНЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2657682C2 |

| Анодный штырь алюминиевого электролизера | 2019 |

|

RU2732934C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕДИ | 2010 |

|

RU2439207C1 |

Изобретение относится к цветной металлургии и может быть использовано в токоподводящем анодном устройстве алюминиевого электролизера. Техническим результатом является увеличение прочности и долговечности устройства, а также снижение перепада напряжения в контакте колодка - штырь. Анодное устройство алюминиевого электролизера содержит алюминиевую шину с колодкой и металлический штырь, выполненный монолитным стальным, а колодка выполнена биметаллической медно-алюминиевой с толщиной медного слоя 1,2-1,5 мм, который соединен с алюминиевым слоем сваркой взрывом по всему радиусу и на участках уклона колодки, где ширина медного слоя составляет не менее 0,6 ширины уклона. 2 ил., 3 табл.

Анодное устройство алюминиевого электролизера, содержащее алюминиевую шину с колодкой и металлический штырь, отличающееся тем, что штырь выполнен монолитным стальным, а колодка выполнена биметаллической медно-алюминиевой с толщиной медного слоя 1,2-1,5 мм, который соединен с алюминиевым слоем сваркой взрывом по всему радиусу и на участках уклона колодки, где ширина медного слоя составляет не менее 0,6 ширины уклона.

| КОСТЮКОВ А.А | |||

| и др | |||

| Справочник металлурга по цветным металлам | |||

| Производство алюминия | |||

| - М.: Металлургия, 1971, с.178-182, рис.102 | |||

| КОНТАКТНОЕ УСТРОЙСТВО | 0 |

|

SU376485A1 |

| КОЛОДКА ДЛЯ КОНТАКТИРОВАНИЯ АНОДНЫХ ШТЫРЕЙ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ПОДВОДО^ЛТОКА | 0 |

|

SU203262A1 |

| ШТУЦЕР С РЕГУЛИРУЕМЫМ СЕЧЕНИЕМ | 0 |

|

SU178766A1 |

Авторы

Даты

2004-07-20—Публикация

2002-12-26—Подача