Изобретение относится к полипропиленовой пленке с улучшенными барьерными свойствами в отношении проницаемости водяного пара и улучшенными механическими свойствами.

Вопрос об улучшении механических свойств пленок, в частности пленок для упаковочных целей, в последнее время приобрел большое значение. По соображениям стоимости и охраны окружающей среды упаковочная промышленность намерена применять постоянно утончающиеся пленки при сохраняющейся скорости работы машин и сохраняющихся или улучшенных барьерных свойствах, в частности, касающихся проницаемости водяного пара.

Однако более тонкие пленки обладают сверхпропорционально пониженной жесткостью при машинной обработке и, следовательно, существенно худшими свойствами прохождения в машине, в частности, в современных скоростных оберточных машинах. Наряду с этим, при уменьшении толщины пленки барьерные свойства снижаются также сверхпропорционально. Вследствие ухудшившихся барьерных свойств тонких пленок сильно ограничивается эффект защиты пленок от высыхания и порчи упакованного продукта. Повышение модуля упругости при машинной обработке является с давнего времени предметом интенсивных усилий, так как такое механическое свойство находится в непосредственной связи с технологической пригодностью и, следовательно, непосредственно определяет способность к обработке.

Барьерное свойство двухосно ориентированных полипропиленовых пленок в отношении водяного пара (WDD) и кислорода (SDD) снижается с толщиной пленки. В обычном диапазоне толщин двухосно ориентированных полипропиленовых пленок (4-100 мкм) отмечается, например, приблизительно гиперболическая зависимость (WDD·d = cost) между барьером в отношении водяного пара (WDD) и толщиной пленки (d). Константа существенно зависит от состава сырья и условий растяжения. Для двухосно ориентированных полипропиленовых упаковочных пленок, отвечающих уровню техники, константа имеет приблизительно следующее значение: const. = 28 г · мкм/м2·d. При этом проницаемость водяных паров измеряли в соответствии со стандартом DIN 53 122.

Известно, что модуль двухосно ориентированных полипропиленовых пленок в направлении хода машины повышают либо через технологию, либо путем модификации сырья, либо посредством комбинации этих обеих возможностей.

Согласно уровню техники известна модификация полипропиленовых пленок с помощью различных углеводородных смол. Подобная модификация сырья позволяет изготавливать полипропиленовые пленки, предел механической прочности в продольном направлении которых заметно выше по сравнению с пленками из немодифицированных видов сырья, однако показатели продольно вытянутых пленок не достигаются, и их усадка в продольном направлении также относительно большая.

В патентной заявке США А-4921749 (= заявке на европейский патент А-0247898) описана термосваривающаяся двухосно ориентированная полипропиленовая пленка с улучшенными механическими и оптическими свойствами. Улучшены также термосвариваемость пленки и проницаемость для водяного пара и кислорода. Все улучшения были достигнуты в результате добавки низкомолекулярной смолы в основной слой. При этом доля смолы составляет от 3 до 30 вес.%. Молекулярный вес смолы значительно менее 5000, предпочтительно менее 1000 и составляет, например, 600. Точка размягчения смолы достигает от 120 до 140°С.

В заявке на европейский патент А-0645417 описана двухосно ориентированная полипропиленовая пленка, доля нерастворимого н-гептана которой характеризуется индексом изотактичности цепи по меньшей мере 95%, который измерен с помощью спектроскопии 13С-ЯМР (ядерного магнитного резонанса). Основной слой содержит 1-15 вес.% природной или искусственной смолы с точкой размягчения от 70 до 170°С.

В патенте США № 5155160 описывается улучшение барьерных свойств не ориентированных полипропиленовых пленок путем добавки в них воска. В качестве воска используются твердые парафины и полиэтиленовые воски с молекулярным весом от 300 до 800. Барьер должен составлять менее 0,2 г/100 кв. дюймов/сутки.

Присутствует постоянная потребность в дальнейшем повышении барьерных свойств двухосно ориентированных упаковочных пленок из полипропилена по отношению к водяному пару. Все известные до настоящего времени методы не позволяют снизить в требуемой степени барьер для водяного пара или недопустимо ухудшают другие существенные свойства пленок.

Поэтому задача настоящего изобретения заключается в создании двухосно ориентированной полипропиленовой пленки, характеризующейся хорошим барьером для водяного пара и хорошими механическими свойствами. Пленка должна изготавливаться бесперебойно и технологично при скорости производственного процесса до 400 м/мин. Прочие физические свойства пленки, которые необходимы с учетом ее применения в качестве упаковочной, не должны быть ухудшены. Пленка должна иметь хороший блеск, не иметь оптических дефектов в виде сгустков и пузырей, обладать хорошим сопротивлением царапанию, при своей небольшой толщине она должна беспрепятственно перемещаться в быстродействующих упаковочных машинах и иметь слабое помутнение. Наряду с этим не допускается ухудшение термосварочных свойств.

Указанная задача решается за счет многослойной, двухосно ориентированной полипропиленовой пленки, состоящей из основного слоя и по меньшей мере одного термосваривающегося наружного слоя и содержащей в основном слое комбинацию из смолы и воска, отличительные признаки которой состоят в том, что основной слой содержит полипропилен с отношением Mw/Mn 1-10, смолу со средним молекулярным весом Mw 600-1500 и воск со средним молекулярным весом Мn 200-700.

Нерастворимая в н-гептане доля полипропилена основного слоя имеет индекс изотактичности цепи, замеренный с помощью спектроскопии 13С-ЯМР, по меньшей мере, 95%.

Полимер пропилена основного слоя получен в результате разложения в присутствии перекиси или получен с помощью металлоценового катализатора.

В качестве смолы полипропиленовая пленка согласно изобретению содержит негидрированный полимеризат стирола, сополимеризат метилстирол-стирола, сополимеризат пентадиена или циклопентадиена, полимеризат α- или β-пинена, канифоль или ее производные или полимеризаты терпена и гидрированные соединения последних или гидрированный сополимериат α-метилстирол-винилтолуола или при необходимости их смесь. Углеводородная смола содержится в количестве 1-15 вес.% от веса основного слоя. Воск содержится в количестве 1-10 вес.% от веса основного слоя, при этом воск представляет собой полиэтиленовый воск с отношением Mw/Mn 1-2 или макрокристаллический твердый парафин.

На обеих сторонах полипропиленовая пленка согласно изобретению содержит термосваривающийся наружный слой из α-олефиновых полимеров. Полимер наружного слоя (слоев) подвергнут разложению в присутствии перекиси, причем коэффициент разложения лежит в диапазоне 3-15, предпочтительно 6-10. Одно- или двухсторонний промежуточный слой (слои) из α-олефиновых полимеров нанесен между основным слоем и наружным слоем (слоями).

Толщина пленки составляет 4-60 мкм, в частности, 5-30 мкм, предпочтительно 6-25 мкм, причем доля основного слоя составляет около 40-60% от суммарной толщины. Основной слой содержит антистатическое средство, предпочтительно третичный алифатический амин.

Наружный слой (слои) содержат мягчитель, преимущественно полидиметилсилоксан, и средство против слеживания полимеров, преимущественно SiO2.

Все слои пленки содержат нейтрализующие средства и стабилизаторы.

Ориентацию в продольном направлении проводят при соотношении продольного растяжения от 5:1 до 9:1, в поперечном направлении - при соотношении поперечного растяжения от 5:1 до 10:1.

Основной слой пленки содержит полимер пропилена в количестве, как правило, по меньшей мере 85 вес.%, предпочтительно от 85 до < 100 вес.%, в частности, от 90 до 95 вес.%, от основного слоя.

Как правило, полимер пропилена содержит не менее 90 вес.%, предпочтительно 94-100 вес.%, в частности, 98-100 вес.% пропилена. Соответствующее содержание сомономера составляет не более 10 вес.% или 0-6 вес.% или 0-2 вес.% и состоит, если он присутствует, как правило, из этилена. Данные в весовых процентах относятся соответственно к пропиленгомополимерам.

Предпочтительными являются пропиленгомополимеры с точкой плавления 140-170°С, предпочтительно 155-165°С и индексом расплава 1,0-10 г/10 мин, предпочтительно 1,5-6,5 г/10 мин (измерение производили в соответствии со стандартом DIN 53735 при нагрузке 21,6 Н при 230°С). Доля растворимого в н-гептане полимера составляет, как правило, 1-10 вес.%, предпочтительно 2-5 вес.%, от исходного полимера.

Молекулярный вес полимера пропилена в зависимости от сферы применения может варьироваться в широких пределах. Соотношение между весовым средним Мw и числовым средним Мn составляет, как правило, от 1 до 15.

В предпочтительном варианте выполнения пленки согласно изобретению соотношение между весовым средним Mw и числовым средним Мn составляет 2-10, совершенно особо предпочтительно 2-6. Такое узкое распределение молекулярных весов пропиленгомополимера в основном слое достигается, например, в результате его разложения в присутствии перекиси или получения полипропилена посредством металлоценовых катализаторов.

Степень разложения полимера выражается через так называемый коэффициент разложения А, которым указывается относительное изменение индекса расплава полипропилена согласно стандарту DIN 53735 от исходного полимера:

где MFI1 - индекс расплава полимера полипропилена перед добавкой органической перекиси;

МГ12 - индекс расплава, разложенного в присутствии перекиси полимера пропилена.

Как правило, коэффициент разложения А используемого полимера пропилена лежит в диапазоне от 1 до 15, предпочтительно от 1 до 10.

В качестве органических перекисей особо предпочтительны перекиси диалкила, причем под алкильным радикалом понимаются обычные насыщенные низшие алкильные радикалы с прямой или разветвленной цепью, содержащие до шести атомов углерода. В частности, предпочтительны 2,5-диметил-2,5-ди(t-бутилперокси)гексан или перекись ди-t-бутила.

В предпочтительном варианте выполнения изобретения используется высокоизотактичный полипропилен. Для подобных высокоизотактичных полипропиленов индекс изотактичности цепи для доли нерастворимого в н-гептане полипропилена, определенный с помощью спектроскопии 13С-ЯМР, составляет по меньшей мере 95%, предпочтительно 96-99%.

Было установлено, что такой выбранный высокоизотактический полипропилен вызывает неожиданно оптимальное дополнительное улучшение и взаимодействует с комбинацией из смолы и воска согласно изобретению в основном слое, обеспечивая дополнительное улучшение барьера в отношении водяного пара.

Для изобретения существенно, чтобы основной слой содержал в себе углеводородную смолу со средним молекулярным весом Мw (весовое среднее) от 600 до 1500, предпочтительно от 700 до 1200, преимущественно в количестве от 1 до 15 вес.%, в частности, от 5 до 12 вес.%, от веса основного слоя.

В качестве углеводородных смол применяются преимущественно синтетические или природные смолы, которые, как правило, частично или полностью гидрированы. Точка размягчения смол составляет, как правило, свыше 80°С (при измерении согласно стандарту DIN 1995-04 или стандарту ASTM Е-28), причем такие смолы предпочтительны с точкой размягчения от 100 до 180°С, в частности, от 120 до 160°С.

Углеводородные смолы включают в себя в смысле настоящего изобретения, например, нефтяные, стирольные, циклопентадиеновые и терпеновые смолы (такие смолы описаны в Энциклопедии технической химии Ульманна, 4-е издание, т. 12, страницы 525-555).

Нефтяными смолами являются такие углеводородные смолы, которые получают полимеризацией глубоко разложенных (deep-decomposed) нефтепродуктов в присутствии катализатора. В таких нефтепродуктах обычно содержится смесь из смолообразующих веществ, таких, как стирол, метилстирол, винилтолуол, инден, метилинден, бутадиен, изопрен, пиперилен и пентилен. Стирольные смолы представляют собой гомополимеры стирола или сополимеры стирола с другими мономерами, такими, как метилстирол, винилтолуол и бутадиен. Циклопентадиеновые смолы представляют собой циклопентадиеновые гомополимеры или циклопентадиеновые сополимеры, получаемые из дистиллятов каменноугольной смолы и разложенного природного газа. Такие смолы получают в результате продолжительной выдержки циклопентадиенсодержащих материалов при высокой температуре. В зависимости от реакционной температуры могут быть получены димеры, тримеры или олигомеры.

Терпеновые смолы представляют собой полимеризаты терпенов, т.е. углеводороды формулы C10H16, содержащиеся практически во всех эфирных маслах и маслянистых смолах растений, и терпеновые смолы с модифицированным фенолом. Специальными примерами для терпенов являются пинен, α-пинен, дипентен, лимонен, мирцен, камфен и подобные терпены. В отношении углеводородных смол речь может идти также о так называемых модифицированных углеводородных смолах. Модифицирование происходит, как правило, в результате реакции, протекающей в сырье до начала полимеризации после введения специальных мономеров, или в результате реакции полимеризированного продукта, причем проводится, в частности, полное или частичное гидрирование.

Кроме того, в качестве углеводородных смол применяются гомополимеризаты стирола, сополимеризаты стирола, сополимеризаты циклопентадиена и/или полимеризаты терпена с точкой размягчения свыше 135°С (для ненасыщенных полимеризатов предпочтителен продукт гидрирования). Особо предпочтительно применять для основного слоя полимеризаты циклопентадиена с точкой размягчения по меньшей мере 140°С или сополимеризаты из α-метилстирола и винилтолуола с точкой размягчения от 120 до 150°С.

Кроме того, существенное значение для изобретения имеет то, чтобы основной слой наряду со смолой содержал дополнительно воск с молекулярным весом 200-700, предпочтительно в количестве менее 10 вес.%, в частности, от 1 до 8 вес.%, преимущественно от 1 до 6 вес.% от веса основного слоя. Воски включают в себя в смысле настоящего изобретения полиэтиленовые воски и/или макрокристаллические твердые парафины.

Полиэтиленовые воски представляют собой низкомолекулярные полимеры, состоящие в основном из этиленовых единиц и являющиеся частично или полностью кристаллическими. Полимерные цепи из этиленовых единиц представляют собой молекулы вытянутой формы, которые могут быть разветвленными, причем преобладают более короткие боковые цепи. Как правило, полиэтиленовые воски получают прямой полимеризацией этилена, при необходимости с применением регуляторов, или посредством деполимеризации полиэтилена с более высокой молярной массой. Согласно изобретению, полиэтиленовые воски имеют средний молекулярный вес Мn (числовое среднее) от 200 до 700, предпочтительно от 400 до 6000 и предпочтительное распределение молекулярных весов (полидисперсность) Mw/Mn менее 2, предпочтительно 1-1,5. Точка плавления лежит в диапазоне от 70 до 150°С, предпочтительно от 80 до 100°С.

Согласно общепринятому пониманию, парафины включают в себя макрокристаллические парафины (твердые парафины) и микрокристаллические парафины (микровоски). Макрокристаллические парафины приготавливают из фракций вакуумной дестилляции при их переработке на смазочные масла. Микрокристаллические парафины добывают из отходов вакуумной дестилляции и осадков парафинистой нефти (осажденные парафины). Макрокристаллические парафины состоят главным образом из n-парафинов, содержащих в зависимости от глубины переработки изопарафины, нафтены и алкильные ароматические соединения. Микрокристаллические парафины состоят из смеси углеводородов, сохраняющихся при комнатной температуре преимущественно в твердом состоянии. В противоположность макрокристаллическим парафинам здесь преобладают изопарафины и нафтеновые парафины. Микрокристаллические парафины отличаются содержанием в них замедляющих кристаллизацию, сильно разветвленных изопарафинов и нафтенов. Для целей, преследуемых изобретением, особо пригодными являются макрокристаллические парафины с точкой плавления 60-100°С, предпочтительно 60-85°С.

Было найдено, что комбинация из воска и смолы характеризуется синергитическим взаимодействием и что неожиданно дополнительно улучшается проницаемость ориентированных полипропиленовых пленок для водяного пара, т.е. снижается в том случае, когда молекулярный вес Мn воска лежит в диапазоне 200-700, а весовое среднее Mw смолы - в диапазоне 600-1500. Оказалось, что воски с молекулярным весом Мn более 700 не взаимодействуют со смолой и не обеспечивают дополнительного улучшения барьерных свойств по отношению к водяному пару.

Также существенно, чтобы весовое среднее Mw смолы лежало в диапазоне 600-1500. При превышении весового среднего Mw 1500 ухудшается барьер по сравнению с пленками, которые содержат согласно изобретению комбинацию из смолы и воска.

Наряду с существенной для изобретения комбинацией из смолы и воска основной слой может содержать обычные присадки, такие, как нейтрализаторы, стабилизаторы, антистатические средства и/или мягчители в эффективных количествах.

Предпочтительными антистатическими средствами являются щелочные, модифицированные полиэфиром алкансульфонаты, т.е. этоксилированные и/или пропоксилированные полидиорганосилоксаны (полидиалкилсилоксаны, полиалкилфенилсилоксаны и им подобные), и/или насыщенные алифатические третичные амины в основном с прямой цепью и с алифатическим остатком с 10-20 атомами углерода, замещенные ω-гидроксиалкильными группами с 1-4 атомами углерода, причем особо пригодны N,N-бис-(2-гидроксиэтил) алкиламины с 10-20 атомами углерода, преимущественно с 12-18 атомами углерода, в алкильном остатке. Эффективное количество антистатических средств лежит в диапазоне от 0,05 до 0,5 вес.%. Кроме того, в качестве антистатического средства предпочтительно применять глицеринмоностеарат в количестве 0,03-0,5%.

Смягчители представляют собой более высокие алифатические кислотные амиды, более высокие алифатические кислотные сложные эфиры, воски и металлические мыла, а также полидиметилсилоксаны. Эффективное количество смягчителей лежит в диапазоне от 0,01 до 3 вес.%, предпочтительно от 0,02 до 1 вес.%. Особо пригодной оказалась добавка в основной слой более высоких алифатических кислотных амидов в количестве от 0,01 до 0,25 вес.%. Особо пригодным алифатическим кислотным амидом является амид аруковой кислоты. Предпочтительно добавлять полидиметилсилоксаны в количестве от 0,02 до 2,0 вес.%, в частности, полидиметилсилоксаны вязкостью от 5 000 до 1 000 000 мм2/с.

В качестве стабилизаторов могут применяться обычные стабилизирующие соединения этиленовых, пропиленовых и прочих α-олефиновых полимеров. Количество их добавки составляет от 0,05 до 2 вес.%. Особо пригодными являются фенольные стабилизаторы, щелочные/щелочноземельные стеараты и/или щелочные/щелочноземельные карбонаты. Фенольные стабилизаторы предпочтительно применять в количестве от 0,1 до 0,6 вес.%, в частности, от 0,15 до 0,3 вес.%, при молярной массе свыше 500 г/моль. Особо предпочтительны пентаэритритил-тетракис-3-(3,5-ди-трет.бутил-4-гидроксифенил)пропионат или 1,3,5-триметил-2, 4,6-трис (3,5-ди-трет.бутил-4-гидроксибензил)бензол.

Нейтрализаторами являются преимущественно дигидротальсит, стеарат кальция и/или карбонат кальция со средним размером зерна не более 0,7 мкм, абсолютным размером зерна менее 10 мкм и удельной поверхностью не менее 40 м2/г.

Приведенные выше данные в вес.% соотносятся с весом основного слоя.

В предпочтительном варианте выполнения полипропиленовая пленка согласно изобретению содержит по меньшей мере один двусторонне термосваривающийся наружный слой(слои) из полимеров из α-олефинов с 2-10 атомами углерода.

Примерами для подобных термосваривающихся α-олефиновых полимеров являются:

сополимер:

этилена и пропилена или

этилена и бутилена-1 или

пропилена и бутилена-1 или

терполимер:

этилена, пропилена и бутилена-1 или

смесь, состоящая из двух или более названных гомо-, со-

и терполимеров,

или

композиция из двух или более названных гомо-, со- и

терполимеров, при необходимости в смеси с одним или

несколькими из приведенных гомо-, со- и терполимеров, причем, в частности, предпочтительны:

статистические этилен-пропиленовые сополимеры при

содержании этилена в количестве от 1 до 10 вес.%, предпочтительно от 2,5 до 8 вес.% или

статистические сополимеры пропилен-бутилена-1 при

содержании бутилена в количестве от 2 до 25 вес.%, предпочтительно от 4 до 20 вес.%, соответственно от общего веса сополимера, или

статистические терполимеры этилен-пропилен-бутилена-1

при

содержании этилена в количестве от 1 до 10 вес.%, предпочтительно от 2 до 6 вес.% и содержании бутилена-1 в количестве от 2 до 20 вес.%, предпочтительно от 4 до 20 вес.%, соответственно от общего веса терполимера, или

композиция из терполимера этилен-пропилен-бутилена-1 и

сополимера пропилен-бутилена-1 при

содержании этилена в количестве от 0,1 до 7 вес.%,

содержании пропилена в количестве от 50 до 90 вес.% и

содержании бутилена-1 в количестве от 10 до 40 вес.%,

соответственно от общего веса полимерной композиции.

Использование в наружном слое (слоях) описанные выше со- и/или терполимеры имеют, как правило, индекс расплава от 15 до 30 г/10 мин, предпочтительно от 3 до 15 г/10 мин. Точка плавления лежит в диапазоне от 120 до 140°С. Описанная выше композиция, состоящая из со- и терполимеров, имеет индекс расплава от 5 до 9 г/10 мин и точку плавления от 120 до 150°С. Все приведенные выше индексы расплава измеряли при температуре 230°С и усилии 21,6 Н (стандарт DIN 53735).

При необходимости все описанные выше полимеры наружного слоя могут быть подвергнуты разложению в присутствии перекиси аналогично описанным выше и предназначенным для основного слоя полимерам, причем в принципе применяются для этого те же перекиси. Коэффициент разложения полимеров для наружного слоя лежит, как правило, в диапазоне от 3 до 15, предпочтительно от 6 до 10.

При необходимости в наружный слой (слои) могут вводиться описанные выше для наружного слоя добавки, такие, как антистатические средства, нейтрализаторы, мягчители и/или стабилизаторы, а также при необходимости дополнительно средства против слеживания полимеров. Данные в вес.% относятся в таком случае к весу наружного слоя.

Пригодными для применения средствами против слеживания полимеров являются неорганические добавки, такие, как двуокись кремния, карбонат кальция, силикат магния, силикат алюминия, фосфат кальция и подобные им и/или несовместимые органические полимеризаты, такие, как полиамиды, полиэфиры, поликарбонаты и им подобные, предпочтительными являются полимеры бензогуанимин-формальдегида, двуокись кремния и карбонат кальция. Эффективное количество средства против слеживания полимеров лежит в диапазоне от 0,1 до 2 вес.%, предпочтительно от 0,1 до 0,8 вес.%. Средний размер частиц составляет от 1 до 6 мкм, в частности, 2-5 мкм, причем особо пригодны частицы шаровой формы, как это описано в заявке на европейский патент А-0236945 и в патентной заявке Германии А-3801535.

Пленка согласно изобретению содержит по меньшей мере описанный выше основной слой и термосваривающийся наружный слой, предпочтительно двухсторонне термосваривающиеся наружные слои.

В предпочтительных вариантах выполнения полипропиленовые пленки содержат три слоя. Конструкция, толщина и состав второго наружного слоя могут определяться независимо от уже имеющегося наружного слоя, при этом второй наружный слой также может содержать один из описанных выше полимеров или смесь полимеров, которые, однако, не обязательно должны быть идентичны с первым наружным слоем.

Толщина термосваривающегося наружного слоя (слоев) составляет более 0,1 мкм и лежит предпочтительно в диапазоне от 0,3 до 3 мкм, в частности, от 0,4 до 1,5 мкм, причем двухсторонние наружные слои могут иметь одинаковую или разную толщину.

Суммарная толщина полипропиленовой пленки согласно изобретению может варьироваться в широких пределах и зависит от предполагаемого использования. Она составляет предпочтительно 4-60 мкм, в частности 5-30 мкм, в преимущественно 6-25 мкм, причем доля основного слоя составляет около 40-100% от общей толщины пленки.

Изобретение относится, кроме того, к способу получения полипропиленовой пленки согласно изобретению в соответствии с известным способом коэкструдирования.

Действия для осуществления данного способа заключаются в том, что соответствующие отдельным слоям пленки расплавы коэкструдируют посредством плоского сопла, полученную при этом пленку в целях упрочения отводят на один или несколько валков, затем пленку двухосно растягивают (ориентируют), двухосно растянутую пленку термически фиксируют и при необходимости поверхностный слой, предназначенный для обработки, подвергают обработке в коронном разряде или пламенной обработке.

Двухосное растяжение (ориентация) осуществляют, как правило, последовательно, причем предпочтительным является последовательное двухосное растяжение, при котором растяжение проводят сначала в продольном направлении (в направлении хода машины) и затем в поперечном (перпендикулярно направлению хода машины).

Сначала - как это принято в способе коэкструзии - полимер или смесь полимеров для отдельных слоев сжимают и сжижают в экструдере, причем при необходимости присадки могут уже находиться в полимере или полимерной смеси. Затем расплавы одновременно продавливают через плоское сопло (широкощелевое сопло), выдавленная многослойная пленка принимается одним или несколькими приемными валками, при этом пленка охлаждается и упрочняется.

Затем полученную таким образом пленку растягивают в продольном и поперечном направлениях по отношению к направлению экструзии, что приводит к ориентации молекулярных цепей. Продольное растяжение целесообразно проводить с помощью двух - в зависимости от требуемого соотношения растягивания - разных быстродействующих валков, поперечное растяжение производится с помощью соответствующей шпан-рамы. Соотношения продольного растяжения лежат в диапазоне от 4 до 8, предпочтительно от 5 до 6. Соотношения поперечного растяжения лежат в диапазоне от 5 до 10, предпочтительно от 7 до 9.

За двухосным растяжением пленки следует ее термическая фиксация (термообработка), причем пленка в течение приблизительно 0,1-10 с выдерживается при температуре 100-160°С. После этого пленку наматывают обычным способом с помощью намоточного устройства.

Выяснилось, что особо оптимально выдерживать приемный валок или валки, с помощью которых достигается охлаждение и упрочение экструдированной пленки, посредством нагревательно-охладительного контура при температуре от 10 до 100°С, предпочтительно при 20-50°С.

Температура, при которой ведется продольное и поперечное растяжение, может варьироваться в относительно широком диапазоне и определяется требуемыми качествами пленки. Как правило, продольное растяжение проводится предпочтительно при 80-150°С, поперечное растяжение предпочтительно при 120-170°С.

Предпочтительно, после двухосного растяжения одну или обе поверхности пленки подвергнуть обработке известными методами в коронном разряде или пламенной обработке. Интенсивность обработки составляет, как правило, 37-50 мН/м, предпочтительно 39-45 мН/м.

Обработку в коронном разряде целесообразно проводить таким образом, чтобы пленка проходила между двумя служащими в качестве электродов токопроводящими элементами, причем между электродами создается настолько большое напряжение, в большинстве случаев переменное напряжение (около 5-20 кВ и 5-30 кГц), что может происходить коронный разряд. Под действием коронного разряда воздух над поверхностью пленки ионизируется и реагирует с молекулами поверхности пленки, в результате чего в матрице полимера, являющейся преимущественно неполярной, образуются полярные включения.

Для пламенной обработки поляризованным пламенем (см. патентную заявку США А-4622237) между горелкой (отрицательный полюс) и охлаждающим валком создается постоянное электрическое напряжение. Величина приложенного напряжения составляет 400-3000 В, предпочтительно оно лежит в диапазоне 500-2000 В. В результате такого напряжения ионизированные атомы приобретают повышенное ускорение и ударяются о поверхность полимера с большой кинетической энергией. Химические связи внутри молекулы полимера разрушаются легче, и происходит более быстрое образование радикала. Тепловая нагрузка на полимер в этом случае существенно меньше по сравнению со стандартной пламенной обработкой, и могут быть получены пленки, у которых термосварочные свойства на обработанной стороне даже лучше, чем эти же свойства на необработанной стороне.

Пленки согласно изобретению отличаются заметно лучшим барьером по отношению к водяному пару. Неожиданно было найдено, что хорошие барьерные показатели, которые получают путем добавки смолы, могут быть дополнительно понижены добавкой воска с выбранным весовым средним от 200 до 700. Благодаря этому становится возможным предложить пленку с чрезвычайными барьерными показателями или при сопоставимых барьерных показателях сократить количество смолы, обычное при данном уровне техники.

Для характеристики сырья и пленок применялись следующие методы измерения:

Индекс расплава

Индекс расплава замеряли в соответствии со стандартом DIN 53735 при нагрузке 21,6 Н и при температуре 230°С.

Точка плавления

Измерение DSC (дифференциальной сканирующей калориметрии), максимум кривой плавления, скорость нагрева 20°С/мин.

Проницаемость для водяного пара и кислорода

Проницаемость для водяного пара определяли по стандарту DIN 53122, ч. 2.

Поверхностное натяжение

Поверхностное натяжение определяли так называемым чернильным методом (стандарт DIN 53364Д)ю

Определение молекулярного веса

Средние молекулярные массы Mw и Мn и среднюю дисперсию молярных масс Mw/Mn определяли в соответствии со стандартом DIN 55672, ч. 1, с применением хроматографии для определения проницаемости геля. Вместо тетрагидрофурана применяли в качестве средства элюирования ортодихлорбензол. В связи с тем, что исследуемые олефиновые полимеры при комнатной температуре нерастворимы, все измерение проводили при повышенной температуре (≈135°С).

Изотактическая доля

Долю изотактического гомополимера можно приближенно определить через нерастворимую фракцию сырья в н-гептане. Обычно экстракцию проводят в аппарате Сокслета с применением кипящего н-гептана, причем целесообразно аппарат Сокслета заполнять прессованными изделиями вместо гранулята. Толщина прессованного продукта при этом не должна превышать 500 мкм. Для количественного определения доли нерастворимого в н-гептане гомополимера решающее значение имеет достаточная продолжительность экстракции, которая составляет от 8 до 24 часов.

Технологическое определение изотактической доли PPiso в процентах достигается через соотношение между весовыми показателями сухой фракции, нерастворимой в н-гептане, и навеской:

PPiso = 100 × (фракция, нерастворимая в н-гептане/навеска).

Анализ сухого экстракта, нерастворимого в н-гептане, показал, что состоит, как правило, не из чистого атактического пропиленгомополимера. Во время экстракции одновременно учитываются также алифатические и олефиновые олигомеры, в частности, изотактические олигомеры, а также возможные добавки, как, например, гидрированные углеводородные смолы и воск.

Индекс изотактичности цепи

Изотактическая доля PPiso, которая была определена выше и которая является долей, нерастворимой в н-гептане, недостаточна для характеристики изотактичности цепи гомополимера. Представляется целесообразным определить индекс II изотактичности цепи гомополимера с помощью спектроскопии 13С-ЯМР с высоким разрешением, причем в качестве образца для ЯМР следует выбирать не исходное сырье, а его фракцию, нерастворимую в н-гептане. Для характеристики изотаксии полимерных цепей на практике пользуются в большинстве случаев индексом II триаден-изотаксии (триаден), полученным спектроскопией 13С-ЯМР.

Определение соотнесенного с триаденом индекса II изотактичности цепи (триаден)

Индекс II (триаден) изотактичности цепи для доли нерастворимого в н-гептане гомополимера, а также пленку определяли на основе его или ее спектра ЯМР. Сравнивали интенсивность сигналов триадена, поступавших от метиловых групп с разным локальным окружением.

При анализе спектра 13С-ЯМР необходимо различать два случая:

А) Исследуемое сырье представляет собой пропиленгомополимер без статистического содержания С2.

Б) Исследуемое сырье является пропиленгомополимером с низким статистическим содержанием С2, называемым ниже С2-С3-сополимером.

Случай А:

Индекс изотактичности цепи гомополимера определяют на основе его спектра 13С-ЯМР. Сравнивают интенсивность сигналов, поступающих от метиловых групп с разным окружением. В спектре 13С-ЯМР гомополимера образуются в основном три группы сигналов, так называемые триады.

1. При химическом смещении на около 21-22 ppm появляется "мм-триада", которая соотнесена с метиловыми группами с расположенными справа и слева в непосредственной близости метиловыми группами.

2. При химическом смещении на около 20,2-21 ppm появляется "mr-триада", которая соотнесена с метиловыми группами с расположенными справа и слева в непосредственной близости метиловыми группами.

3. При химическом смещении на около 19,3-20 ppm появляется "rr-триада", которая соотнесена с метиловыми группами без расположения справа и слева в непосредственной близости метиловых групп.

Интенсивность соотнесенных групп сигналов определяется в виде интеграла сигналов. Индекс изотактичности цепи определяют следующим образом:

где Jmm, Jmr и Jrr означают интегралы соотнесенных групп сигналов.

Случай Б:

В спектре 13С-ЯМР сополимера этиленпропилена химическое смещение интересующих метиловых групп находится в диапазоне 19-22 ppm. В таких блоках группы СН3 представляются в триадной последовательности, соотнесение которых с локальным окружением подробнее поясняется ниже.

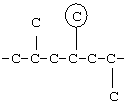

Блок 1:

Группы СН3 в последовательности РРР (mm-триады):

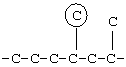

Блок 2:

Группы СН3 в последовательности РРР (mr- или rm-триады)

и группы СН3 в последовательности ЕРР (m-цепь):

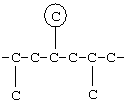

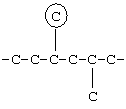

Блок 3:

Группы СН3 в последовательности РРР (rr-Триады)

Группы СН3 в последовательности ЕРР (r-цепь):

Группы СН3 в последовательности ЕРЕ:

При определении соотнесенного с триадами индекса II (триады) изотактичности цепи для доли нерастворимого в н-гексане сополимера этиленпропилена во внимание принимаются только РРР-триады, т.е. только такие единицы пропилена, которые расположены между двумя соседними единицами пропилена (см. также заявку на европейский патент В-0115940, стр. 3, строки 48 и 49).

Определение индекса изотактичности триады для сополимера этиленпропилена означает:

II (триады)=100×(Jmm/JРРР).

Расчет индекса изотактичности цепи сополимера этиленпропилена:

1. Jmm выражается через пиковый интеграл блока 1.

2. Рассчитать интеграл (Jвceгo) всех пиков метиловых групп в блоках 1, 2 и 3.

3. При простом рассмотрении становится ясно, что JРРР=Jвceгo-jЕРР-jЕРЕ.

Подготовка проб и проведение замера:

60-100 мг полипропилена отвешивают и помещают в 10-миллиметровую пробирку для ЯМР, добавляют гексахлорбутадиен и тетрахлорэтан в виде смеси с соотношением около 1,5:1 до тех пор, пока высота заполнения не составит около 4.5 мм.

Суспензию выдерживают в течение времени (как правило, в течение около 1 часа) при около 140°С, пока не образуется однородный раствор. Для ускорения процесса растворения пробу перемешивают время от времени стеклянной палочкой.

Съемку спектра 13С-ЯМР проводят при повышенной температуре (как правило, при 365 К) при стандартных условиях замера (полуколичественно).

Библиография

W.O. Crain, Jr., A. Zambelli and J.D. Roberts, Macromolecules, 4, 330 (1971 г.).

A. Zambelli, G. Gatti, C. Sacchi, W.O. Crain, Jr., and J.D. Roberts, Macromolecules, 4, 475 (1971 г.).

C.J. Carman and C.E. Wilkes, Rubber Chem. Technol. 44, 781 (1971 г.).

Пример 1

В результате коэкструзии и последующей поэтапной ориентации в продольном и поперечном направлениях была получена прозрачная трехслойная пленка с симметричной структурой и с суммарной толщиной 20 мкм. Наружные слои имели толщину 0,6 мкм.

Основной слой А:

86,85 вес.% высокоизотактического пропиленгомополимера с точкой плавления 166°С и индексом расплава 3,4 г/10 мин, причем доля, нерастворимая в н-гептане, имела индекс изотактичности цепи 98%.

10,0 вес.% углеводородной смолы с точкой размягчения 120°С и средним молекулярным весом Mw 1000.

3,0 вес.% полиэтиленового воска со средним молекулярным весом Мn 500 и с распределением молекулярного веса Mw/Mn 1,08.

0,15 вес.% N,N-бис-этоксиалкиламина (антистатическое средство)

Наружные слои В:

Около 75 вес.% статистического сополимера этилен пропилена с содержанием С2 4,5 вес.%.

Около 25 вес.% статистического терполимера этилен-пропилен-бутилена с содержанием этилена 3 вес.% и содержанием бутилена 7 вес.% (остальное: пропилен).

0,33 вес.% SiO2 в качестве средства против слеживания полимеров со средним размером частиц 2 мкм.

0,90 вес.% полидиметилсилоксана вязкостью 30 000 мм2/с.

Условия изготовления на отдельных технологических стадиях были следующие:

Соотношение поперечного растяжения λq = 9 представляет собой эффективный показатель. Такой показатель рассчитывается по конечной ширине пленки В, уменьшенной на величину двукратной ширины b продольной кромки и разделенной на ширину продольно вытянутой пленки С, также уменьшенной на величину двукратной ширины b продольной кромки.

Пример 2

Была получена пленка, как описано в примере 1. Вместо высокоизотактического пропиленгомополимера применяли обычное сырье с точкой плавления 165°С и индексом расплава 3,5 г/10 мин. Индекс изотактичности цепи для доли, нерастворимой в н-гептане, в таком пропилене составил 94%. Остальной состав и технологический режим применялся без изменений по отношению к примеру 1.

Пример 3

Была получена пленка, как описано в примере 2. В отличие от примера 2 пленка содержала в основном слое 8 вес.% той же углеводородной смолы. Остальной состав и технологический режим применялся без изменений по отношению к примеру 2.

Пример 4

Была получена пленка, как описано в примере 1. В отличие от примера 1 пленка содержала в основном слое 8 вес.% той же углеводородной смолы. Остальной состав и технологический режим применялся без изменений по отношению к примеру 1.

Пример 5

Была получена пленка, как описано в примере 4. В отличие от примера 4 пленка содержала в основном слое 5 вес.% того же полиэтиленового воска. Остальной состав и технологический режим применялся без изменений по отношению к примеру 4.

Пример 6

Была получена пленка, как описано в примере 3. В отличие от примера 3 пленка содержала в основном слое 10 вес.% той же углеводородной смолы и 5 вес.% того же воска, что и в примере 3. Остальной состав и технологический режим применялся без изменений по отношению к примеру 3.

Пример 7

Была получена пленка, как описано в примере 3. В отличие от примера 3 пленка содержала в основном слое 5 вес.% того же воска, что и в примере 3. Остальной состав и технологический режим применялся без изменений по отношению к примеру 3.

Пример 8

Была получена пленка, как описано в примере 1. В отличие от примера 1 пленка содержала в основном слое 5 вес.% того же воска, что и в примере 1. Остальной состав и технологический режим применялся без изменений по отношению к примеру 1.

Пример 9

Была получена пленка, как описано в примере 3. В отличие от примера 3 пленка содержала в основном слое 3 вес.% макрокристаллического твердого парафина. Остальной состав и технологический режим применялся без изменений по отношению к примеру 3.

Пример 10

Была получена пленка, как описано в примере 2. В отличие от примера 2 пленка содержала в основном слое 5 вес.% макрокристаллического твердого парафина. Остальной состав и технологический режим применялся без изменений по отношению к примеру 2.

Сравнительный пример 1

Была получена пленка, как описано в примере 3. В отличие от примера 3 пленка не содержала в основном слое полиэтиленового воска. Остальной состав и технологический режим применялся без изменений по отношению к примеру 3.

Сравнительный пример 2

Была получена пленка, как описано в примере 3. В отличие от примера 3 пленка не содержала в основном слое углеводородной смолы. Остальной состав и технологический режим применялся без изменений по отношению к примеру 3.

Сравнительный пример 3

Была получена пленка, как описано в примере 3. В отличие от примера 3 пленка содержала в основном слое полиэтиленовый воск со средним молекулярным весом Мn 1000 и распределением молекулярных весов Mw/Mn 1,08. Остальной состав и технологический режим применялся без изменений по отношению к примеру 3.

Сравнительный пример 4

Была получена пленка, как описано в примере 3. В отличие от примера 3 пленка содержала в основном слое углеводородную смолу со средним молекулярным весом Mw 2000. Остальной состав и технологический режим применялся без изменений по отношению к примеру 3.

Сравнительный пример 5

Была получена пленка, как описано в сравнительном примере 1. В отличие от сравнительного примера 1 пленка содержала в основном слое описанный в примере 1 высокоизотактический пропиленгомополимер. Остальной состав и технологический режим применялся без изменений по отношению к сравнительному примеру 1.

Сравнительный пример 6

Была получена пленка, как описано в сравнительном примере 3. В отличие от сравнительного примера 3 пленка содержала в основном слое описанный в примере 1 высокоизотактический пропиленгомополимер. Остальной состав и технологический режим применялся без изменений по отношению к сравнительному примеру 3.

Сравнительный пример 7

Была получена пленка, как описано в примере 2. В отличие от примера 2 пленка не содержала в основном слое полиэтиленового воска. Остальной состав и технологический режим применялся без изменений по отношению к примеру 2.

Сравнительный пример 8

Была получена пленка, как описано в сравнительном примере 2. В отличие от сравнительного примера 2 пленка не содержала в основном слое полиэтиленового воска. Остальной состав и технологический режим применялся без изменений по отношению к сравнительному примеру 2.

Сравнительный пример 9

Была получена пленка, как описано в примере 9. В отличие от примера 9 пленка не содержала в основном слое смолу. Остальной состав и технологический режим применялся без изменений по отношению к примеру 9.

Сравнительный пример 10

Была получена пленка, как описано в примере 10. В отличие от примера 10 пленка не содержала в основном слое смолу. Остальной состав и технологический режим применялся без изменений по отношению к примеру 10.

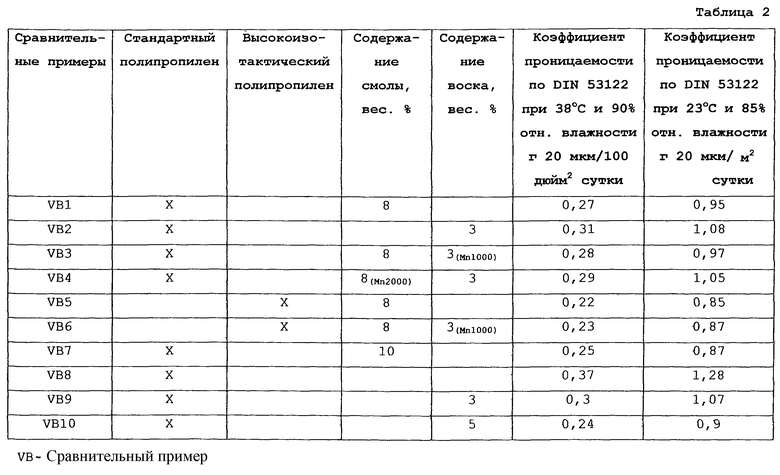

Барьерные свойства пленок по отношению к водяному пару, полученные в соответствии с примерами и сравнительными примерами, приведены в таблицах 1 и 2.

Описана многослойная, термосваривающаяся, двухосно ориентированная полипропиленовая пленка, состоящая из основного слоя и по меньшей мере одного термосваривающегося наружного слоя. Основной слой содержит от 1 до 15 вес.% смолы со средним молекулярным весом Mw 600-1500 и 1-6 вес.% воска со средним молекулярным весом Mn 200 - 700. Доля нерастворимого полипропилена в н-гептане основного слоя имеет изотактический индекс по меньшей мере 95%, замеренный с помощью спектроскопии 13С-ЯМР. Полипропилен имеет отношение Mw/Mn 1-10. Также описывается способ получения пленки и ее применение. 2 с. и 14 з.п. ф-лы, 2 табл.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2004-07-27—Публикация

1999-02-10—Подача