Изобретение относится к ориентированной, многослойной полиолефиновой пленке, содержащей основной слой, содержащий, в основном, полипропилен, и двусторонне свариваемые покровные слои. Пленки отличаются низким коэффициентом трения в комбинации с хорошей свариваемостью по обеим сторонам пленки и повышенной пригодностью для печати.

Из уровня техники известны пленки с низкими коэффициентами трения. Требования к перерабатываемости пленок и их проходимости при обработке в автоматических станках в течение времени постоянно повышаются. Поэтому требуются все более низкие коэффициенты трения, при этом понятие "низкие" коэффициенты трения включают в настоящее время значение в диапазоне от 0,3 до 0,1, хотя несколько лет назад трение 0,4-0,5 считалось очень низким.

Из уровня техники известно добавление в полиолефиновые пленки амида карбоновой кислоты для улучшения свойств скольжения. Описанные пленки содержат амиды в покрывающих слоях или в основном слое и в покрывающих слоях.

Кроме того, в уровне техники известно добавление в полиолефиновые пленки силиконового масла в качестве средства скольжения для достижения значений коэффициента трения менее 0,3. Некоторые источники информации рекомендуют применение силиконового масла в комбинации с другими средствами скольжения.

В ЕР-А-0182463 описана многослойная пленка, которая содержит 0,05-0,2 маc.% третичного алифатического амина в основном слое и комбинацию силиконового масла и SiO2 в свариваемом покрывающем слое. Согласно описанию за счет неожиданного взаимодействия SiO2, силиконового масла и амина в соединении с выбранной толщиной покрывающего слоя менее 0,8 мкм получают пленки с коэффициентом трения от 0,3 и менее. Однако несмотря на прекрасные коэффициенты трения технологические свойствапленки неудовлетворительны. В частности на ней нельзя печатать, и поэтому она не пригодна для многих случаев применения.

В ЕР-А-0143130 раскрыты пленки, которые содержат амид карбоновой кислоты в основном слое и также комбинацию силиконового масла и SiO2 в покрывающем слое. Аналогично упомянутому выше ЕР-А-0182463 здесь описано синергетическое действие трех выбранных компонентов на коэффициенты трения. Эти пленки также неудовлетворительны в переработке, несмотря на хорошее качество скольжения. Им также не хватает важного свойства пригодности к печати. В ЕР-А-0194588 и ЕР-А-0217598 описаны усовершенствованная пленка, которая несмотря на хорошее свойство скольжения за счет добавления силиконового масла пригодна к печати. В этих пленках добавляют силиконовое масло только в один покрывающий слой, в случае необходимости в комбинации с SiO2. Второй свободный от силиконового масла покрывающий слой для улучшения пригодности к печати обрабатывают коронным разрядом. Затем происходит перенос силиконового масла на поверхность этого второго обработанного слоя за счет контакта с первым покровным слоем, содержащим силиконовое масло. За счет такого приема получают пленку с хорошими свойствами скольжения, содержащую силиконовое масло, которая одновременно на обработанной коронным разрядом стороне хорошо пригодна для печати и тем не менее свариваемая. Эта пленка имеет недостаток, а именно она пригодна к печати только с одной стороны. Это особенно недостаточно при применении пленки для упаковки, в частности там, где требуется пленка, пригодная для печати с двух сторон и имеющая хорошие свойства скольжения.

Названный выше способ является до настоящего времени единственной известной возможностью использовать положительное воздействие силиконового масла также в поверхностно обработанном свариваемом покрывающем слое. Среди специалистов до сих пор распространено убеждение, что содержащий силиконовое масло покрывающий слой нельзя подвергать обработке коронным разрядом, так как такая обработка поверхности ведет к сшиванию силиконового масла, вследствие чего свариваемость ранее сваривающегося покрывающего слоя нарушается.

Поэтому задачей настоящего изобретения является получение многослойной полипропиленовой пленки, которая при низком коэффициенте трения с двух сторон пригодна для сварки и для печати.

Поставленная задача решается согласно изобретению с помощью пленки вышеуказанного типа, отличительный признак которой состоит в том, что пленка содержит углеводородную смолу и оба покрывающих слоя содержат силиконовое масло и, по меньшей мере, одна поверхность пленки подвергнута поверхностной обработке.

Было установлено, что нежелательное взаимное воздействие между силиконовым маслом и обработкой коронным разрядом, ведущее к потере сварной способности, может быть предотвращено добавлением углеводородной смолы в основной слой. Тем самым неожиданным образом становится возможной поверхностная обработка свариваемой пленки, которая содержит силиконовое масло в ее свариваемом покрывающем слое.

"Поверхностная обработка" включает согласно настоящему изобретению любой способ, который пригоден для улучшения поверхностного натяжения поверхности пленки или соответственно для улучшения адгезии поверхностей пленки по отношению к печатным краскам, покрытиям, ламинированию и т.д. Способами поверхностной обработки являются предпочтительно обработка коронным разрядом или обработка пламенем.

"Силиконовые масла" включают согласно изобретению силиконовые масла с вязкостью в области от 350 до 500000 сантистокс, например, полидиалкилсилоксаны с С1-С4-алкиловыми остатками, полиалкилфенилсилоксаны, модифицированные простым полиэфиром силиконовые масла, модифицированные олефином силиконовые масла. Среди вышеуказанных особенно предпочтительными являются полидиметилсилоксаны. Покрывающие слои содержат в общем от 0,1 до 2,0 мас.% силиконового масла, предпочтительно от 0,3 до 1,0 мас.% по отношению к массе покрывающего слоя.

"Основным слоем" согласно настоящему изобретению является тот слой, который составляет, по меньшей мере, 50%, предпочтительно от 80 до 90% общей толщины пленки.

"Покрывающими слоями" согласно настоящему изобретению являются внешние слои пленки.

"Углеводородными смолами" согласно настоящему изобретению являются низкомолекулярные полимеры, средний молекулярный вес (средний вес Mw) которых обычно находится в области от 300 до 8000 и которые отличны от полипропиленов.

Основной слой многослойной пленки согласно изобретению содержит в основном полиолефин, предпочтительно полимер пропилена, и углеводородную смолу и в случае необходимости другие дополнительные добавки в эффективных количествах. Обычно основной слой содержит, по меньшей мере, 50 мас.%, предпочтительно от 75 до 98 мас.%, особенно предпочтительно от 90 до 98 мас.% полимера пропилена (по отношению к массе основного слоя).

Полимер пропилена содержит, по меньшей мере, от 90 до 100 мас.%, предпочтительно 98-100 мас.% пропилена и имеет точку плавления 140oС или выше, предпочтительно от 150 до 170oС. Изотактический гомополипропилен с фракцией, растворимой в Н-гептане 6 мас.% и менее по отношению к изотактическому гомополипропилену, сополимер этилена и пропилена с содержанием этилена 5 мас.% или менее, сополимер пропилена с С4-С8-α-олефинами с содержанием α-олефинов 5 мас.% или менее представляют предпочтительные полимеры пропилена для основного слоя, при этом изотактический полипропилен является особенно предпочтительным. Полимер пропилена основного слоя имеет обычно индекс расплава от 0,5 до 10 г/10 мин, предпочтительно от 1,5 до 4 г/10 мин при температуре 230oС и усилии 21,6 Н (DIN 53 735). Указанные массовые проценты относятся на соответствующий сополимер.

Согласно изобретению основной слой содержит углеводородную смолу в количестве от 2 до 20 мас.%, предпочтительно от 3 до менее чем 10 мас.%, наиболее предпочтительно от 3 до 9 мас.% в расчете на слой. Углеводородные смолы представляют собой низкомолекулярные полимеры, средний молекулярный вес (средний вес Mw) которых обычно составляет от 300 до 8000, предпочтительно от 400 до 5000, предпочтительно 500-2000. Таким образом, средний молекулярный вес смолы явно меньше среднего молекулярного веса полимеров пропилена, которые являются основным компонентом основного слоя и имеют обычно средний молекулярный вес более 100000.

Пригодные низкомолекулярные смолы представляют собой природную или синтетическую смолу с температурой размягчения от 60 до 180oС, предпочтительно от 80 до 150oС, определяемой по методу ASTM Е-28. Среди многочисленных низкомолекулярных смол предпочтительны углеводородные смолы, а именно в виде нефтяных смол, стирольных смол, циклопентадиеновых смол и терпеновых смол (эти смолы описаны в Энциклопедии технической химии, Ульманн, 4-е издание, том 12, страницы 525-555). Пригодные нефтяные смолы описаны в многочисленных источниках, например, в ЕР-А-0180087, на который здесь приводится ссылка.

Нефтяные смолы представляют собой такие углеводородные смолы, которые получают путем полимеризации глубоко разложенных нефтяных продуктов в присутствии катализатора. Эти нефтяные продукты содержат обычно смесь смолообразующих веществ, например стирол, метилстирол, винилтолуол, инден, метилинден, бутадиен, изопрен, пиперилен и пентилен. Стирольные смолы являются низкомолекулярными гомополимерами стирола или сополимерами стирола с другими мономерами, например метилстиролом, винилтолуолом и бутадиеном. Циклопентадиеновые смолы являются гомополимерами или сополимерами циклопентадиена, которые получают из дистиллята углеродной смолы и разложенного нефтяного газа. Эти смолы получают выдерживанием продуктов, содержащих циклопентадиен, при высоких температурах в течение длительного времени. В зависимости от температуры реакции можно получать димеры, тримеры или олигомеры.

Терпеновые смолы являются полимеризатами терпенов, т.е. углеводородов формулы C10H16, которые содержатся в почти всех эфирных маслах или маслосодержащих смолах растений, и модифицированными фенолом терпеновыми смолами. В качестве специальных примеров терпенов можно назвать пинен, α-пинен, дипентен, лимонен, мирцен, камфен и подобные терпены. Углеводородные смолы могут представлять собой также так называемые модифицированные углеводородные смолы. Модификацию производят обычно перед полимеризацией путем реакции сырьевых продуктов путем введения специальных мономеров или путем реакции заполимеризованного продукта, при этом производят предпочтительно гидрирование или частичное гидрирование.

Кроме того, в качестве углеводородных смол применяют гомополимеры стирола, сополимеры стирола, гомополимеры циклопентадиена, сополимеры циклопентадиена и/или полимеры терпена с температурой размягчения свыше 135oС (для ненасыщенных полимеров предпочтителен гидрированный продукт). Особенно предпочтительным является применение в промежуточных слоях полимеров циклопентадиена с температурой размягчения 140oС и выше.

Основной слой пленки имеет обычно модуль упругости менее 3000 Н/мм2, предпочтительно от 1800 до 2800 Н/мм2, так как для обычного применения свариваемой упаковочной пленки не требуются особые механические свойства или свойства при вращении.

Полиолефиновая пленка согласно изобретению содержит далее, по меньшей мере, один, предпочтительно с двух сторон свариваемый покрывающий слой/слои. Этот покрывающий слой/эти покрывающие слои содержат в основном свариваемые полимеры α-олефинов с 2-10 атомами углерода и силиконовое масло, а также в случае необходимости другие добавки в соответствующих эффективных количествах. Обычно покрывающий слой/слои содержит от 75 до почти 100 мас.%, предпочтительно от 90 до 99,5 мас.% сваривающегося α-олефинового полимера.

Примерами таких α-олефиновых полимеров являются:

сополимер этилена и пропилена, или этилена и бутилена-1, или пропилена и бутилена-1,

или терполимер этилена и пропилена и бутилена-1,

или смесь из двух или более названных со- и терполимеров,

или смесь из двух или более названных гомо-, со- и терполимеров, при необходимости смешанных с одним или более названными гомо-, со- и терполимерами,

при этом особенно предпочтительными являются: статистические сополимеры этилен-пропилена с содержанием этилена от 1 до 10 мас.%, предпочтительно от 2,5 до 8 мас.%, или

статистические сополимеры пропилен-бутилена-1 с содержанием бутилена от 2 до 25 мас.%, предпочтительно от 4 до 20 мас.%, в расчете на общую массу сополимеров, или

статистические терполимеры этилен-пропилен-бутилена-1 с содержанием этилена от 1 до 10 мас.%, предпочтительно от 2 до 6 мас.%, и содержанием бутилена-1 от 2 до 20 мас.%, предпочтительно от 4 до 20 мас.% в расчете на общую массу терполимера, или

смесь из терполимера этилен-пропилен-бутилена-1 и сополимера пропилена и бутилена-1 с содержанием этилена от 0,1 до 7 мас.% и содержанием пропилена от 50 до 90 мас.% и содержанием бутилена-1 от 10 до 40 мас.% в расчете на общую массу смеси полимеров.

Описанные выше сополимеры и терполимеры имеют обычно индекс расплава от 1,5 до 30 г/10 мин, предпочтительно, от 3 до 15 г/10 мин и температуру плавления в области от 120 до 140oС. Описанная выше смесь из сополимеров и терпополимеров имеет обычно индекс расплава от 5 до 9 г/10 мин и температуру плавления от 120 до 150oС. Все названные выше индексы расплава измеряют при температуре 230oС и усилии 21,6 Н (DIN 53 735).

При необходимости все описанные выше полимеры покрывающего слоя могут быть аналогично основному слою пероксидно деструктурированы, при этом можно применять, в принципе, те же пероксиды. Степень деструктурирования составляет для полимеров покрывающего слоя обычно от 3 до 15, предпочтительно от 6 до 10.

Многослойная пленка согласно изобретению содержит, по меньшей мере, описанный выше основной слой и двусторонние сваривающиеся покрывающие слои, которые содержат описанные выше сваривающиеся полимеры пропилена или их смеси. В зависимости от цели применения многослойные пленки могут образовывать один или несколько промежуточных слоев на поверхности основного слоя. В предпочтительном варианте исполнения многослойная пленка является трехслойной, при этом состав покрывающих слоев не обязательно должен быть идентичным, но может быть и таковым. Толщина покрывающего слоя/покрывающих слоев составляет более 0,4 мкм, предпочтительно от 0,6 до 4 мкм, наиболее предпочтительно от 0,8 до 2 мкм, при этом покрывающие слои на обеих сторонах могут иметь одинаковую или различную толщину.

Общая толщина полиолефиновой многослойной пленки согласно изобретению может колебаться в широких пределах и соответствует планируемому применению. Она составляет предпочтительно от 5 до 70 мкм, в особенности от 10 до 50 мкм, при этом основной слой составляет примерно от 50 до 90% суммарной толщины пленки.

Как указывалось выше, основной слой и покрывающие слои могут содержать дополнительно другие обычные добавки в соответствующих эффективных количествах. Такими обычными добавками являются предпочтительно стабилизаторы, нейтрализующие агенты, антистатические и антиблокирующие средства.

В качестве стабилизаторов можно применять обычные стабилизирующие соединения для полимеров этилена, пропилена и других α-олефинов. Их добавляют в количестве между 0,05 и 2 мас.% Особенно пригодными являются фенольные стабилизаторы, стеараты щелочных и щелочно-земельных металлов и/или карбонаты щелочных и щелочно-земельных металлов. Фенольные стабилизаторы предпочтительны в количестве от 0,1 до 0,6 мас.%, в особенности от 0,15 до 0,3 мас.% и с молярной массой более 500 г/моль. Особенно предпочтительными являются пентаэритритил-тетракис-3-(3,5-ди-трет.-бутил-4-гидроксифенил)-пропионат или 1,3,5-триметил-2,4,6-трис-(3,5-ди-трет.-бутил-4-гидроксибензил) бензол.

Нейтрализующими агентами являются предпочтительно дигидротальцит, стеарат кальция и/или карбонат кальция со средним размером частиц максимально 0,7 мкм, абсолютным размером частиц менее 10 мкм и удельной поверхностью, по меньшей мере, 40 м2/г. Обычно добавляют нейтрализующий агент в количестве от 0,02 до 0,1 мас.%.

Предпочтительными антистатическими средствами являются алкансульфонаты щелочных металлов и/или в основном линейные и насыщенные алифатические третичные амины. Третичные алифатические амины включают соединения общей формулы R3N, где R обозначает остаток жирной кислоты, или С12-С18-алкиловый остаток, или гидркосизамещенный алкиловый остаток, при этом остатки R могут быть одинаковыми или различными. Гидроксизамещенными алкиловыми остатками являются предпочтительно гидроксиэтил, гидроксипропил или гидроксибутил. Особенно предпочтителен N, N-бис(2-гидроксиэтил)-алкиламин. Третичные алифатические амины используют предпочтительно в количестве от 0,05 до 1,0 мас. %, при этом особенно предпочтительно от 0,1 до 0,3 мас.% Кроме того, в качестве антистатика пригоден глицерин моностеарат.

Амиды карбоновой кислоты представляют собой амиды водорастворимой карбоновой кислоты с 8-24 атомами углерода или смеси этих амидов. Особенно предпочтительными являются амид эруковой кислоты, амид масляной кислоты, амид стеариновой кислоты и подобные. Особенно предпочтительно включение амида только в основной слой, предпочтительно в количестве от 0,1 до 0,3 мас.%; особенно предпочтительно от 0,15 до 0,25 мас.% (в расчете на основной слой).

Изобретение относится также к способу получения многослойной пленки согласно изобретению с помощью известного самого по себе способа соэкструзии.

Согласно этому способу исходят из того, что соэкструдируют расплавы, соответствующие отдельным слоям пленки, через плоскощелевую головку, полученную таким образом пленку для отверждения пропускают через один или несколько валков, затем пленку биаксиально растягивают (ориентируют), биаксиально ориентированную пленку термофиксируют и предусмотренный для обработки поверхностный слой подвергают обработке для повышения поверхностного напряжения, при этом предпочтительна обработка коронным разрядом или пламенем.

Биаксиальное растяжение (ориентацию) можно проводить одновременно или последовательно, при этом предпочтительно последовательное биаксиальное растяжение, при котором сначала растягивают продольно (в направлении машины) и затем поперечно (перпендикулярно направлению машины).

Сначала, как обычно в способе соэкструзии, полимер или смесь полимеров отдельных слоев компримируют в экструдере и переводят в жидкое состояние, при этом добавленные в случае необходимости добавки могут уже содержаться в полимере или в смеси полимеров. Затем расплавы одновременно прессуют через плоскощелевую головку (широкощелевую головку) и выпрессованную многослойную пленку пропускают через один или несколько вытяжных валков, при этом она охлаждается и отверждается. Особенно предпочтительно поддерживать температуру вытяжного валка или валков, с помощью которых выпрессованная пленка также охлаждается и отверждается, в пределах от 50 до 110oС.

Полученную таким образом пленку затем растягивают вдоль и поперек направлению экструзии, что приводит к ориентированию молекулярных цепей. В продольном направлении растяжение составляет предпочтительно от 4:1 до 7:1 и в поперечном направлении предпочтительно от 8:1 до 10:1. Продольное растяжение целесообразно проводить с помощью двух различных быстроходных валков в соответствии с желаемым соотношением растяжения, а поперечное растяжение с помощью соответствующей клупп-рамы (ширильной машины).

Температуры, при которых проводят продольное и поперечное растяжение, можно варьировать. Продольное растяжение проводят предпочтительно при температуре от 120 до 150oС, а поперечное растяжение от 155 до 190oС.

После биаксиального растяжения пленки проводят термофиксацию (тепловую обработку) пленки, при этом выдерживают пленку примерно от 0,5 до 10 с при температуре от 140 до 160oС. Затем пленку обычным способом наматывают с помощью наматывающего устройства.

Как уже указывалось выше, пленку после биаксиального растяжения, по меньшей мере, по одной поверхности обрабатывают известным способом, предпочтительно коронным разрядом или обрабатывают пламенем.

При обработке коронным разрядом целесообразно пленку проводить между двумя проводящими элементами, служащими электродами, при этом между электродами прикладывают такое высокое напряжение, чаще всего переменное напряжение (примерно от 10 до 20 кВ при частоте 20-40 кГц), что может иметь место коронный разряд. За счет коронного разряда ионизируют воздух над поверхностью пленки, который реагирует с молекулами поверхности пленки, так что происходит полярное внедрение в основном неполярную полимерную матрицу.

Для обработки пламенем с поляризованным пламенем (US-A-4622237) подают электрическое постоянное напряжение между горелкой (отрицательный полюс) и охлаждающим валком. Величина приложенного напряжения составляет от 500 до 3000 В, предпочтительно, от 1500 до 2000. За счет приложенного напряжения ионизированные атомы получают повышенное ускорение и попадают с увеличенной кинетической энергией на поверхность полимера. Химические связи внутри молекулы полимера легче разрушаются и происходит более быстрое образование радикалов. При этом термическая нагрузка полимера значительно меньше, чем при стандартной обработке пламенем, и можно получать пленки, у которых свариваемость обработанной стороны даже лучше, чем у необработанной стороны.

Изобретение поясняется подробнее на примерах выполнения.

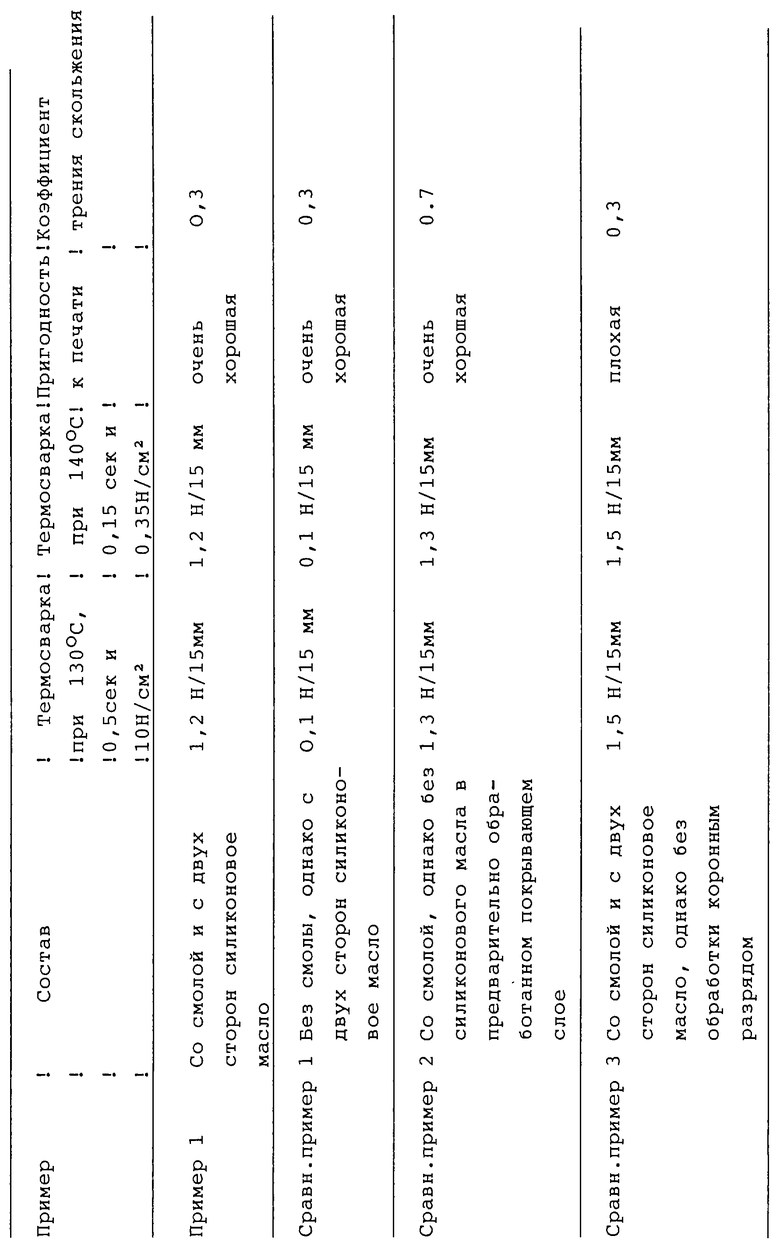

Пример 1

Путем соэкструзии и последующей последовательной ориентации в продольном и поперечных направлениях получена трехслойная пленка с общей толщиной 20 мкм и с расположением слоев АВА, т.е. основной слой окружен двумя одинаковыми покрывающими слоями А. Покрывающие слои имеют толщину от 0,7 мкм. Пленка перед наматыванием подвергнута односторонней обработке коронным разрядом. Поверхностное напряжение пленки составляет на обработанной стороне вследствие этой обработки примерно 36 мН/м.

Все слои для стабилизации содержали 0,13 мас.% пентаэритритилтетракис-4-(3,5-ди)трет-бутил-4-гидроксифенил)-пропианата (® Ирганокс 1010) и в качестве нейтрализующего агента 0,06 мас.% стеарата кальция.

Основной слой состоял в основном из гомополимера пропилена с содержанием растворимой в Н-гептане фракции 4 мас.% и температурой плавления от 160 до 162oС. Индекс расплава гомополимера пропилена составлял 3,2 г/10 мин при температуре 230oС и нагрузке 21,6 Н (DIN 53 735). Основной слой содержал 10 мас. % в расчете на массу основного слоя углеводородной смолы с температурой плавления около 140oС (продается как смола-мастербэч Экселор РФ 609 фирмы Эксон Кемикалс, Германия).

Свариваемые полиолефиновые покрывающие слои состояли в основном из этилен-пропилен-бутилен-1-терполимера с содержанием 3 мас.% этилена, 88,5 мас.% пропилена и 8 мас.% бутилена-1.

Покрывающие слои содержали 0,33 мас.% диоксида кремния со средним диаметром частиц 4 мкм или 2 мкм и 0,8 мас.% полидиметилсилоксана с вязкостью 30000 сантистокс.

Для изготовления пленки были выбраны следующие условия:

Экструзия - температура экструзии 260oС;

Продольное растяжение - температура вытяжного валка Т=135oС, коэффициент продольного растяжения 6;

Поперечное растяжение - нагревающая область Т=180oС, вытягивающая область Т=177oС, коэффициент поперечного растяжения 8;

Фиксация - температура Т=155oС;

Обработка коронным разрядом - напряжение 10000 В, частота 10000 Гц.

Полученная таким образом пленка имела на поверхности, обработанной коронным разрядом (струйный способ), поверхностное напряжение 36 мН/м. Оба предварительно обработанных сваривающихся слоя были сварены друг с другом при температуре 130oС (время сварки 0,5 с и давление сжатия 10 Н/см2). Прочность сварки составила примерно 1,1 Н/15 мм. При температуре 140oС (время сварки 0,15 с и давление сжатия 0,35 Н/см2) прочность сварки составила 1,2 Н/15 мм.

Сравнительный пример 1

Изготовлена пленка, как описано в примере 1, с одним отличием, что в основной слой не добавляли смолы. Результаты представлены в таблице.

Сравнительный пример 2

Изготовлена пленка, как описано в примере 1, с одним отличием, что в покрывающий слой не добавляли силиконового масла. Результаты представлены в таблице.

Сравнительный пример 3

Изготовлена пленка, как описано в примере 1, с одним отличием, что ни одна из поверхностей не обработана коронным разрядом. Результаты представлены в таблице.

Примеры и сравнительные примеры показывают, что смола неожиданным образом предотвращает сшивание силиконового масла при обработке коронным разрядом содержащего силиконовое масло покрывающего слоя. Благодаря этому сохраняется термосвариваемость пленки. Применение смолы в полипропиленовых пленках как таковых давно известно. Известно также, что смола улучшает механические свойства пленок и их защитные свойства. Однако было полностью неожиданным, что смола в пленке предотвращает известное сшивание силиконового масла при обработке коронным разрядом. Это изобретение открывает новые пути изготовления пленок, которые благодаря обработке поверхности особенно пригодны для печати, имеют одновременно очень хорошие скользящие свойства благодаря силиконовому маслу и отлично свариваются. До настоящего времени реализовывался только единственный способ получения такой комбинации свойств в одной пленке, называемый специалистами "способом отбивания".

Для характеристики исходного сырья и пленок использованы следующие методы измерений.

Индекс расплава

Индекс расплава определяли по DIN 53 735 при нагрузке 21,6 Н и температуре 230oС, или при нагрузке 50 Н и температуре 190oС.

Температура плавления

Метод измерения DSC максимум кривой плавления, скорость нагрева 20oС/мин.

Помутнение

Помутнение пленки измеряли согласно методу ASTM-D 1003-52

Блеск

Блеск определяли по DIN 67 530. Измеряли степень отражения как оптическую характеристику поверхности пленки. В соответствии с нормами ASTM-B 523-78 и ISO 2813 угол облучения устанавливали равным 60 или 85o. Луч света под установленным углом попадает на плоскую измеряемую поверхность и отражается ими соответственно, рассеивается ею. Попадающие на фотоэлектронный приемник световые лучи отображаются как пропорциональные электрические величины. Измеренная величина безразмерна и должна указываться с углом облучения.

Прочность термосварного шва

Для определения прочности две полосы пленки шириной 15 мм накладывают друг на друга и односторонне сваривают при температуре 130 или 140oС, времени сварки 0,5 или 0,15 с и усилии сварки 10 или 0,35 Н/см2 (прибор, Бруггер, тип NDS, с односторонне нагреваемой сварочной колодкой). Прочность сварного шва определяли методом Т-образного отслаивания.

Трение

Трение определяли по DIN 53 375.

Поверхностное напряжение

Поверхностное напряжение определяли с помощью так называемого чернильного метода ( DIN 53 364).

Пригодность к печати

На обработанные коронным разрядом пленки 14 дней после их изготовления (кратковременная оценка), соответственно 60 дней после изготовления (долговременная оценка) наносили печать. Адгезию краски определяли с помощью теста клейкой ленты. Если с помощью клейкой ленты снималось мало краски, то адгезию краски оценивали как среднюю, при явном отслаивании краски - как плохую.

Определение начальной температуры термосварки

С помощью сварочного аппарата HSG/ET фирмы Бруггер получали термосваренные пробы (сварной шов 20 мм•100 мм), при этом сваривали пленки при различных температурах с помощью двух нагреваемых сваривающих колодок при давлении сварки 10 или 0,35 Н/см2 и длительности сварки 0,5 или 0,15 с. Из сваренных проб вырезали полосы для тестирования шириной 15 мм. Прочность Т-образного сварного шва, т.е. необходимое для разделения проверяемых полос усилие, определяли с помощью машины испытания на растяжение при скорости вытяжки 200 мм/мин, при этом плоскость сварного шва образует прямой угол с направлением растяжения. Начальной температурой сваривания (или минимальной температурой сваривания) является температура, при которой достигается прочность сварного шва по меньшей мере 0,5 Н/15 мм.

Изобретение относится к двусторонне свариваемой, пригодной для печати и упаковки, ориентированной многослойной полиолефиновой пленке, содержащей, по меньшей мере, один основной слой и двусторонние свариваемые покрывающие слои, содержащие углеводородную смолу. Оба покрывающих слоя содержат силиконовое масло с вязкостью 350-500000 сантистокс, и, по меньшей мере, одна поверхность пленки подвергнута поверхностной обработке. Способ изготовления пленки заключается в том, что соэкструдируют расплавы, соответствующие отдельным слоям пленки, затем через плоскощелевую головку соэкструдированную пленку пропускают через вытяжные валки, температура которых составляет 80-110oС; пленку биаксиально растягивают при соотношении продольного растяжения от 4:1 до 7:1 и соотношении поперечного растяжения от 8:1 до 10:1, биаксиально ориентированную пленку термофиксируют, подвергают поверхностной обработке и затем сматывают. Ламинат включает многослойную полиолефиновую пленку и бумагу, или картон, или другую пленку из термопластичного полимера. 3 с. и 8 з.п.ф-лы, 1 табл.

| RU 94007650 А1, 10.11.1995 | |||

| КАГАН Д.Ф., ГУЛЬ В.Е | |||

| МНОГОСЛОЙНЫЕ И КОМБИНИРОВАННЫЕ ПЛЕНОЧНЫЕ МАТЕРИАЛЫ | |||

| - М.: ХИМИЯ, 1989, с.144, 145 | |||

| НИКОЛАЕВ А.Ф | |||

| СИНТЕТИЧЕСКИЕ ПОЛИМЕРЫ И ПЛАСТИЧЕСКИЕ МАССЫ НА ИХ ОСНОВЕ | |||

| - М.-Л.: ХИМИЯ, 1966, с.55 | |||

| Способная к горячему кашированию слоистая пленка | 1989 |

|

SU1807949A3 |

Авторы

Даты

2003-04-20—Публикация

1997-12-17—Подача