Изобретение относится к машиностроению, в частности к технологической оснастке, предназначенной для соединения конструктивных элементов склеиванием, и может быть использовано в приспособлениях для приклеивания одновременно нескольких разнотипных деталей, например двух шайб и разрезной цилиндрической втулки, к поверхности изделия при изготовлении корпусных деталей, главным образом из титановых сплавов, для ответственных агрегатов в авиационной промышленности.

Известно приспособление для приклеивания плоской детали типа пластины к плоской поверхности изделия, содержащее гофрированный эластичный цилиндр с жесткими кольцами, расположенными в гофрах цилиндра, жесткое днище с перекидным клапаном и подвижный прижим (авт. свидетельство СССР №1597454, F 16 B 11/00, 1990). Приспособление основано на принципе создания вакуума путем сжатия гофрированного эластичного цилиндра для удаления воздуха из его полости (принцип присоски). Помимо того что создаваемое при этом усилие прижима детали к поверхности изделия совершенно недостаточно для создания надежного клеевого соединения, а само усилие прижима непостоянно ввиду невозможности создания вакуума постоянного давления таким примитивным способом, приспособление непригодно для одновременного прижатия нескольких разнотипных деталей, приклеиваемых к поверхности изделия.

Наиболее близким по своей технической сущности к заявляемому приспособлению (прототипом) является приспособление для сжатия деталей при их склеивании, включающее элементы их фиксации и регулируемый узел сжатия в виде соосных взаимоподвижных втулки и подпружиненного штока с резьбовыми элементами регулировки натяга пружины и хода штока, а также стакан, взаимоподвижный и соосный по отношению к втулке и штоку (авт. свидетельство СССР №744156, F 16 B 11/00, 1980). Приспособление предназначено для склеивания миниатюрных малогабаритных изделий и также непригодно для одновременного прижатия нескольких разнотипных деталей, приклеиваемых к поверхности изделия.

Техническим результатом предлагаемого изобретения является приспособление для прижатия деталей при их приклеивании, обладающее расширенными технологическими возможностями и обеспечивающее повышенную производительность труда в сравнении с известными приспособлениями аналогичного назначения и высокую надежность создаваемых клеевых соединений.

Это достигается тем, что в приспособлении для прижатия деталей при их приклеивании, включающем элементы их фиксации и регулируемый узел сжатия в виде соосных взаимоподвижных втулки и подпружиненного штока с резьбовыми элементами регулировки натяга пружины и хода штока, а также стакан, взаимоподвижный и соосный по отношению к втулке и штоку, втулка выполнена конической. Она контактирует с лепестками цанги, снабженными прижимным буртиком и элементами фиксации приклеиваемых деталей, выполненными в виде радиальных штырей, а шток подпружинен относительно надетой на него центрирующей втулки, опирающейся вторым своим концом на уступы лепестков цанги. При этом внутри упомянутого стакана размещен второй регулируемый узел сжатия в виде подвижной в осевом направлении резьбовой втулки, подпружиненной относительно днища стакана и зафиксированной в стакане стопорной кольцевой гайкой, установленной на втором конце стакана. Выступающий из стакана хвостовик резьбовой втулки соединен резьбовым соединением с траверсой, контактирующей с регулировочным винтом, установленным в одной из поперечин струбцины. Вторая поперечина струбцины взаимодействует с третьим регулируемым узлом сжатия, состоящим из прижимной плиты и присоединенной к ней болтами подвижной относительно упомянутых болтов планки, подпружиненной относительно подвижной в осевом направлении распорной втулки, установленной в окне прижимной плиты соосно штоку, контактируя с указанной прижимной плитой.

Это достигается также тем, что шток подпружинен двумя соосно установленными пружинами, при этом внутренняя пружина помещена в гильзу. Для облегчения поворота штока он снабжен упорным подшипником качения, установленным между торцами пружин штока и его головкой. Кроме того, с целью ограничения усилия сжатия, производимого цангой, шток снабжен упором конической втулки, выполненным, например, в виде жестко соединенной с ним гильзы, препятствующей перемещению конической втулки в сторону раздвижения лепестков цанги. Для увеличения производительности труда и снижения металлоемкости приспособления траверса и прижимная плита приняты такой длины, которая позволяет установить между ними не менее двух комплектов регулируемых узлов сжатия, при этом в плите выполнено количество окон, равное количеству указанных комплектов.

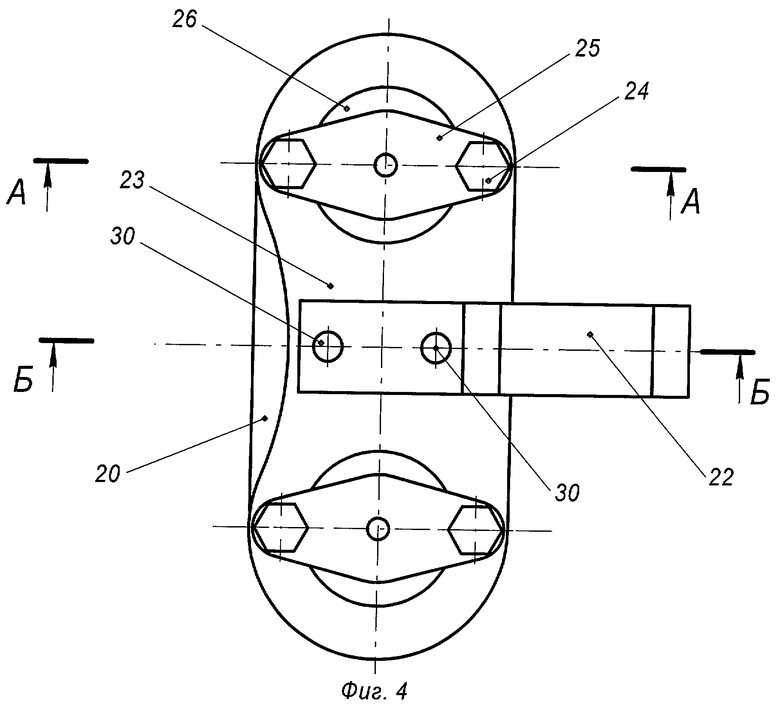

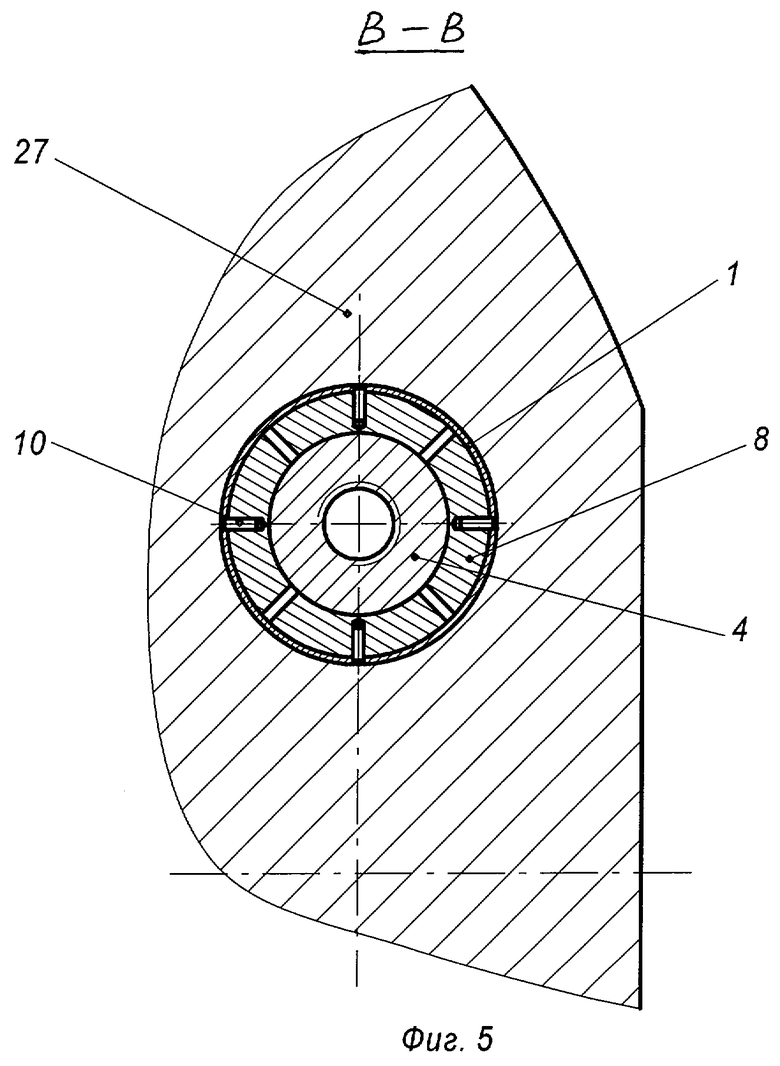

На фиг.1 представлены детали, приклеиваемые с помощью описанного приспособления; на фиг.2 - сечение по А-А фигуры 4; на фиг.3 - вид приспособления сбоку с сечением по Б-Б фигуры 4; на фиг.4 - вид приспособления сверху; на фиг.5 - сечение по В-В фигуры 2.

Детали, приклеиваемые к корпусу агрегата с помощью данного приспособления (фиг.1), представляют собой разрезную втулку 1 с фланцем 1а, состоящую из четырех сегментов 2, шайбу 3 (вид в плане 3а) и аналогичную ей шайбу, отличающуюся несколько иным внутренним диаметром (на чертеже не показанную).

Для большей наглядности на фиг.2 показано в процессе выполнения технологической операции прижатия приклеиваемых деталей. Приспособление включает регулируемый узел сжатия в виде соосных взаимоподвижных втулки 4 и подпружиненного штока 5 с резьбовыми элементами регулировки натяга пружины 6 и хода штока (втулка навинчена на конец штока), а также стакан 7, взаимоподвижный и соосный по отношению к втулке 4 и штоку 5.

Втулка 4 выполнена конической, контактирующей с лепестками цанги 8, снабженными прижимным буртиком 9 и элементами фиксации приклеиваемых сегментов 2 разрезной втулки 1 (фиг.1). Прижимной буртик 9 взаимодействует с приклеиваемой деталью через прикрепленную к нему эластичную кольцевую прокладку, а указанные элементы фиксации выполнены в виде радиальных штырей 10. Цанга 8 зафиксирована от проворота относительно втулки 4 штырем 11. Шток 5 подпружинен относительно надетой на него центрирующей втулки 12, опирающейся вторым своим концом на уступы лепестков цанги 8. Для уменьшения габаритов приспособления шток 5 снабжен второй пружиной 13, установленной соосно с пружиной 6 и помещенной в гильзу 14, а для ограничения усилия сжатия, производимого цангой, шток 5 снабжен упором конической втулки, выполненным в виде жестко соединенной с ним гильзы 15, препятствующей перемещению конической втулки в сторону раздвижения лепестков цанги. С целью облегчения поворота штока он снабжен упорным подшипником качения 16, установленным между торцами пружин 6 и 13 и его головкой 17, которая выполнена шестигранной для возможности регулирования усилия прижатия приклеиваемых деталей путем поворота штока 5 относительно втулки 4. Описанный узел, за исключением не входящего в его конструкцию стакана 7, будем называть цанговым.

Внутри упомянутого стакана 7 размещен второй регулируемый узел сжатия в виде подвижной в осевом направлении резьбовой втулки 18, подпружиненной относительно днища стакана и зафиксированной в стакане стопорной кольцевой гайкой 19, установленной на втором конце стакана. При этом выступающий из стакана хвостовик резьбовой втулки 18 соединен резьбовым соединением с траверсой 20, контактирующей с регулировочным винтом 21 (фиг.3), установленным в нижней поперечине струбцины 22. Вторая (на фиг.2 верхняя) поперечина струбцины 22 взаимодействует с третьим регулируемым узлом сжатия, выполненным в виде прижимной плиты 23 и присоединенной к ней болтами 24 подвижной относительно упомянутых болтов планки 25. Как показано на фиг.2, в прижимной плите 23 соосно штоку 5 выполнено окно, в котором размещена распорная втулка 26, подпружиненная относительно планки 25. Указанная распорная втулка опирается на прижимной буртик 9 цанги 8.

Описанные выше второй и третий регулируемые узлы сжатия предназначены для приклеивания шайб 3 к корпусу 27 агрегата. Прижатие осуществляется через прокладки 28 и 29 соответственно.

Для увеличения производительности труда и снижения металлоемкости приспособления траверса 20 и прижимная плита 23 выбраны длиной, позволяющей установить не менее двух комплектов регулируемых узлов сжатия, при этом в прижимной плите выполнено количество окон, равное количеству указанных комплектов. В варианте, представленном на чертеже фиг.4, показано приспособление, рассчитанное на применение двух комплектов узлов сжатия. С помощью такого приспособления можно одновременно приклеить шесть деталей - четыре шайбы и две разрезные втулки, охватив данной технологической операцией сразу два отверстия изделия.

Струбцина 22 (фиг.3) ориентирована относительно прижимной плиты 23 двумя направляющими штырями 30, запрессованными в верхнюю поперечину струбцины. Выступающие вниз из верхней поперечины концы направляющих штырей входят в соответствующие им сверления прижимной плиты. Нижняя поперечина струбцины ориентирована относительно траверсы 20 шаровой опорой на конце регулировочного винта 21, входящей в соответствующее ей углубление в траверсе.

Таким образом, заявляемое приспособление при обработке одного отверстия корпуса 27 состоит из трех отдельных узлов, объединяемых струбциной в одно целое при выполнении технологической операции. Для хранения приспособления в виде единого изделия используют деревянную колодку, имитирующую корпус 27 агрегата и зажимаемую между прижимной плитой 23 и днищем стакана 7.

Приспособлением пользуются следующим образом.

На внутреннюю поверхность отверстия, в которое вклеивается разрезная втулка 1, наносят слой клея, сегменты 2 разрезной втулки закрепляют на боковой поверхности цанги 8: по горизонтали - между штырями 10, по вертикали - между верхним торцом центрирующей втулки 12 и прижимным буртиком 9 цанги. Это возможно благодаря упругости прокладки, которой снабжен буртик 9, и силам трения между штырями и сегментами приклеиваемой втулки. Цанговый узел вводят в отверстие головкой 17 штока 5 до упора буртика приклеиваемой разрезной втулки в края отверстия.

На выступающий из отверстия конец цанги 8 надевают приклеиваемую шайбу клеевым слоем вниз, продвигая ее до соприкосновения с поверхностью изделия и центрируя ее по фланцу установленной в отверстии изделия разрезной втулки 1. Устанавливают соосно цанговому узлу верхний регулируемый узел сжатия, представленный прижимной плитой 23 и планкой 25, устанавливают на прижимную плиту струбцину 22, фиксируя ее в нужном положении с помощью направляющих штырей 30.

На шайбу, приклеиваемую к корпусу 27 снизу, наносят слой клея, размещают ее клеевым слоем вверх на прокладке 28 второго регулируемого узла сжатия, внешне представленного стаканом 7, установленным на траверсе 20, надевают этот узел снизу на цанговый узел и фиксируют с помощью регулировочного винта 21 нижней поперечины струбцины. Как сама шайба, так и весь узел занимают нужное положение благодаря центрирующей втулке 12. Затягивая затем регулировочный винт 21 до упора траверсы 20 в стакан 7, задают необходимые усилия прижима на обеих приклеиваемых шайбах. При этом усилие прижима приклеиваемых шайб определяется натягом пружины стакана 7, регулируемым с помощью регулировочного винта 21 струбцины, усилие прижима сегментов приклеиваемой разрезной втулки - суммарным натягом пружин 6 и 13, регулируемым посредством поворота штока 5 вокруг его оси, а усилие прижима фланца разрезной втулки - натягом пружины распорной втулки 26, который регулируется болтами 24.

При отсутствии в изделии 27 второго отверстия, подлежащего обработке согласно описанной выше технологии, второй комплект регулируемых узлов сжатия используют без цангового узла.

Далее приспособление в сборе вместе с изделием 27 помещают в термостат и выдерживают до окончательного схватывания клея.

Источники информации

1. SU 744156, 30.06.1980 (прототип).

2. SU 1597454, 24.10.1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВЫЙ УЗЕЛ | 2004 |

|

RU2272188C2 |

| УЗЕЛ КРЕПЛЕНИЯ ЛОПАСТИ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2004 |

|

RU2272750C2 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АГРЕГАТОВ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА ДЛЯ ПРОДЛЕНИЯ РЕСУРСА | 2001 |

|

RU2181334C1 |

| Устройство для соединения охватываемой и охватывающей деталей посредством упругого разрезного кольца | 1983 |

|

SU1094718A1 |

| УСТРОЙСТВО ДЛЯ РАЗЪЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2012 |

|

RU2492991C1 |

| СИЛОВОЕ УСТРОЙСТВО К КОМПЬЮТЕРУ ДЛЯ УПРАВЛЕНИЯ ВИРТУАЛЬНЫМ САМОЛЕТОМ | 2012 |

|

RU2498833C1 |

| УЗЕЛ КРЕПЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 2021 |

|

RU2760032C1 |

| Устройство для укладки короткозамкнутых витков в пазы магнитопровода электрических машин | 1983 |

|

SU1169089A2 |

| Устройство для обработки оптических деталей | 1987 |

|

SU1440673A2 |

| УБИРАЮЩАЯСЯ ОПОРА ШАССИ ЛЕТАТЕЛЬНОГО АППАРАТА (ВАРИАНТЫ) | 2013 |

|

RU2534836C1 |

Изобретение относится к машиностроению, в частности к технологической оснастке, предназначенной для соединения конструктивных элементов склеиванием. Приспособление для прижатия деталей при их приклеивании включает элементы их фиксации и регулируемый узел сжатия в виде соосных взаимоподвижных втулки и подпружиненного штока с резьбовыми элементами регулировки натяга пружины и хода штока, а также стакан, взаимоподвижный и соосный по отношению к втулке и штоку. Втулка выполнена конической, контактирующей с лепестками цанги, снабженными прижимным буртиком и элементами фиксации приклеиваемых деталей, выполненными в виде радиальных штырей. Шток подпружинен относительно надетой на него центрирующей втулки, опирающейся вторым своим концом на уступы лепестков цанги. Внутри упомянутого стакана размещен второй регулируемый узел сжатия в виде подвижной в осевом направлении резьбовой втулки, подпружиненной относительно днища стакана и зафиксированной в стакане стопорной кольцевой гайкой, установленной на втором конце стакана. Выступающий из стакана хвостовик резьбовой втулки соединен резьбовым соединением с траверсой, контактирующей с регулировочным винтом, установленным в одной из поперечин струбцины. Вторая поперечина струбцины взаимодействует с третьим регулируемым узлом сжатия, состоящим из прижимной плиты и присоединенной к ней болтами подвижной относительно упомянутых болтов планки, подпружиненной относительно подвижной в осевом направлении распорной втулки, установленной в окне прижимной плиты соосно штоку. В результате приспособление для прижатия деталей при их приклеивании обладает расширенными технологическими возможностями, обеспечивает повышенную производительность труда и высокую надежность создаваемых клеевых соединений. 4 з.п. ф-лы, 5 ил.

| Устройство для склеивания конструктивных элементов | 1977 |

|

SU744156A1 |

| I еОЕСОЮЗИАЯ |ПДГ1ВТВО-1ЕА1§;':^НЙ!1| | 0 |

|

SU388138A1 |

| SU 1488617 A2, 23.06.1989 | |||

| Устройство для склеивания деталейпОд дАВлЕНиЕМ | 1978 |

|

SU830022A1 |

Авторы

Даты

2006-03-20—Публикация

2004-01-14—Подача