12

счет улучшения соосности расположения в процессе ее выполнения заглушки относительно свариваемой трубы и повышает тем самым равномерность распределения сварочного тока по периметру соединяемых деталей, экономит материал заглушек за счет приварки к трубе заглушек без хвостовиков. Устройство (У) обеспечивает сварку на упор с исключением при этом увеличения в сварном соединении остаточных напряжений растяжения, У состоит из двух частей, в каждой из которых смонтирован свой зажимной механизм для свариваемых заготовок, вместе образующих герметичную сварочную мик1

Изобретение относится к свароч- ной технике, а более конкретно к сварочным машинам для герметизации контактной стыковой сваркой с по- мош;ью заглушек оболочек твэлов, преимущественно из сплавов циркония, энергетических ядерных реакторов.

Целью изобретения является повышение качества сварки за счет улучшения соосности расположения в процессе ее выполнения заглушки относи- тельно свариваемой трубы и повышения тем самым равномерности распределени сварочного тока по периметру роединя емых деталей, экономия материала заглушек, достигаемая за с,чет обеспечения возможности приварки к трубе заглушки без хвостовика, а также обес печение возможности сварки на упор с исключением при этом увеличения в сварном соединении остаточных напряжений растяжения.

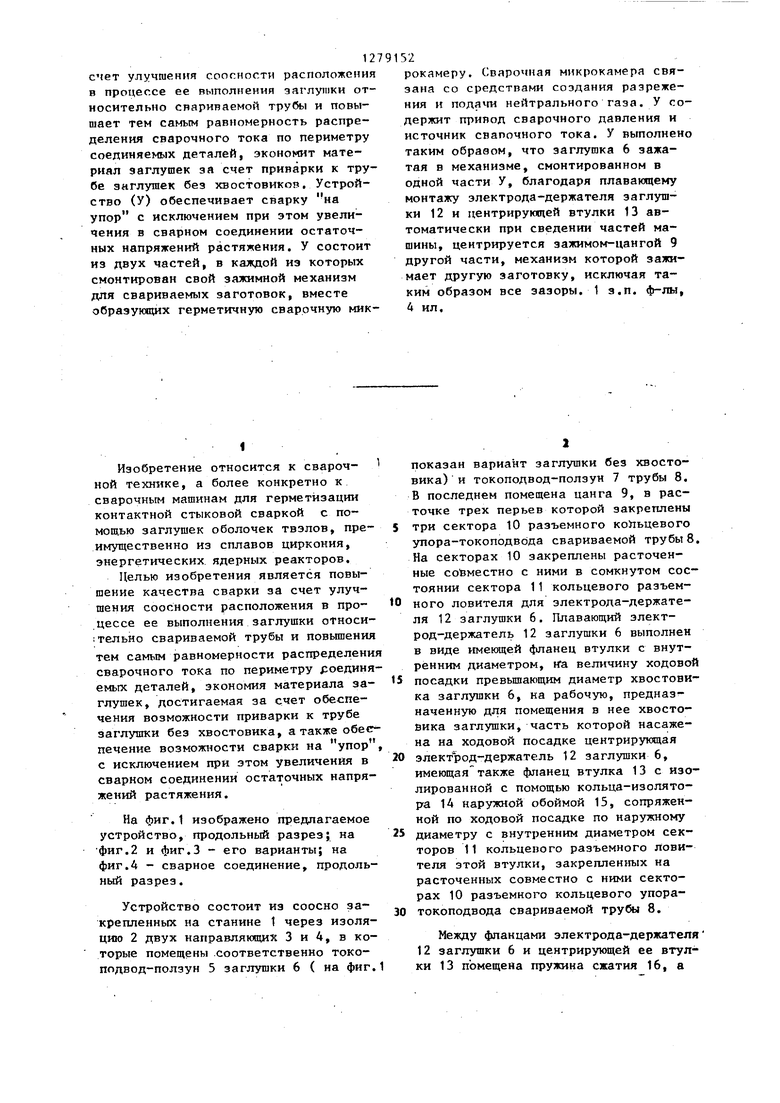

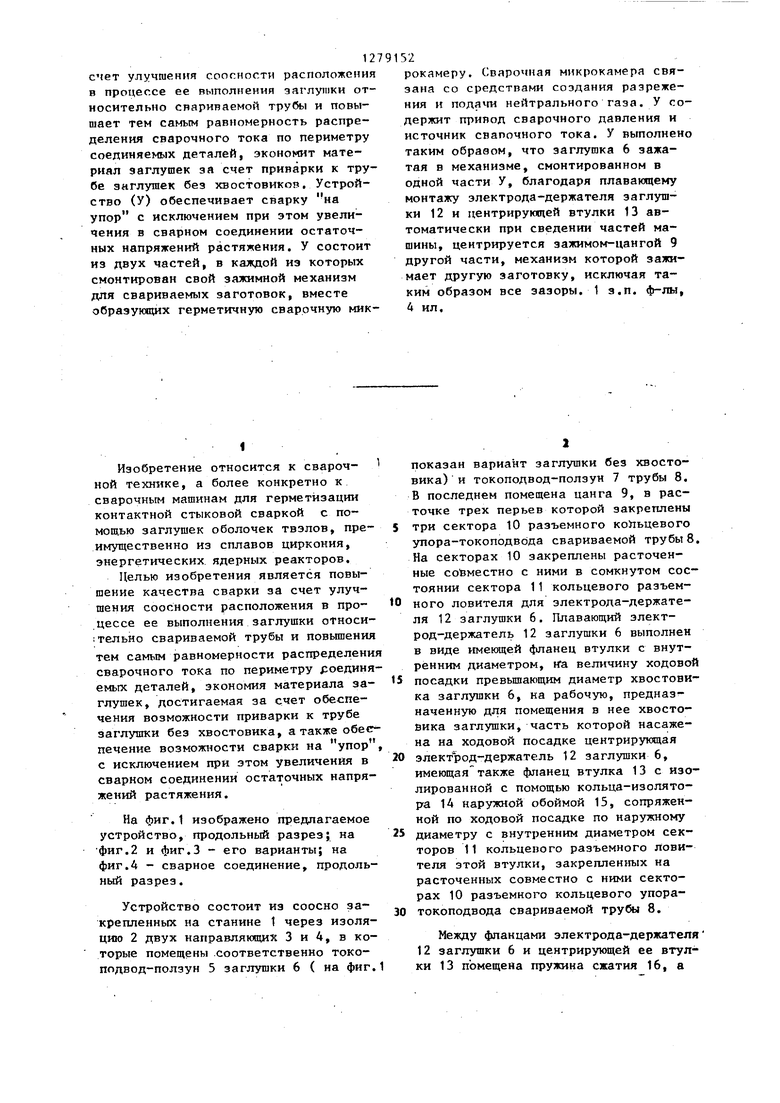

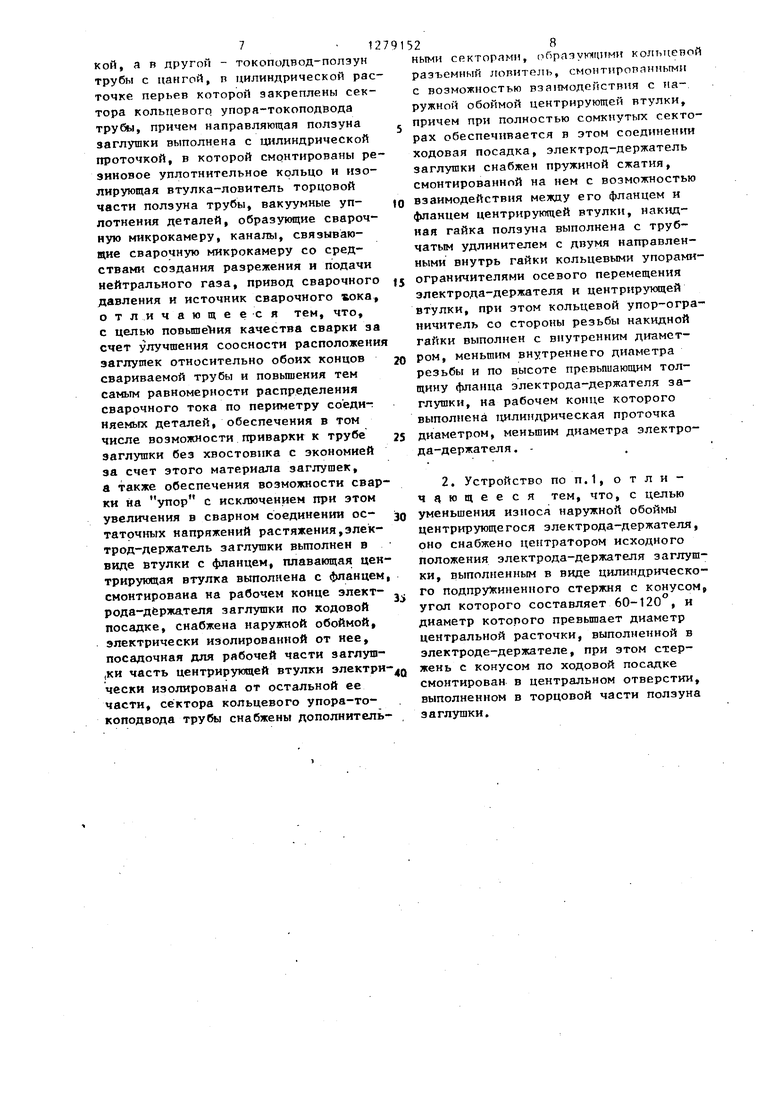

На фиг.1 изображено предлагаемое устройство, продольный разрез; на фиг.2 и фиг.З - его варианты; на фиг.4 - сварное соединение, продольный разрез.

Устройство состоит из соосно закрепленных на станине 1 через изоляцию 2 двух направляющих 3 и 4, в которые помещены .соответственно токо- подвод-ползун 5 заглушки 6 ( на фиг.

рокамеру. Сварочная микрокамера связана со средствами создания разрежения и подачи нейтрального газа. У содержит привод сварочного давления и источник сварочного тока. У выполнен таким образом, что заглушка 6 зажатая в механизме, смонтированном в одной части У, благодаря плавающему монтажу электрода-держателя заглушки 12 и центрирующей втулки 13 автоматически при сведении частей машины, центрируется зажимом-цангой 9 другой части, механизм которой зажимает другую заготовку, исключая таким образом все зазоры. 1 з.п. ф-лы, 4 ил.

показан вариант заглушки без хвостовика) и токоподвод-ползун 7 трубы 8. В последнем помещена цанга 9, в расточке трех перьев которой закреплены

три сектора 10 разъемного кольцевого упора-токоподвода свариваемой трубы 8. На секторах 10 закреплены расточенные совместно с ними в сомкнутом состоянии сектора 11 кольцевого разъемного ловителя для электрода-держателя 12 заглушки 6. Плавающий электрод-держатель 12 заглушки 6 выполнен в виде имеющей фланец втулки с внутренним диаметром, н а величину ходовой

посадки превьппающим диаметр хвостовика заглушки 6, на рабочую, предназначенную для помещения в нее хвостовика заглушки, часть которой насажена на ходовой посадке центрирующая

элек/род-держатель 12 заглушки 6,

имеющая также фланец втулка 13 с изолированной с Помощью кольца-изолятора 14 наружной обоймой 15, сопряженной по ходовой посадке по наруз«сному

диаметру с внутренним диаметром секторов 11 кольцевого разъемного Ловителя этой втулки, закрепленных на расточенных совместно с ними секторах 10 разъемного кольцевого упоратокоподвода свариваемой трубы 8.

Между фланцами электрода-держателя 12 заглушки 6 и центрирующей ее втулки 13 помещена пружина сжатия 16, а

центрирующая втулка 13 снабжена ог- paн гчнтeлeм хода вперед, выполненным в виде трубчатого на торце накидной гайки 17 ползуна 5 эаглуижи б удлинителя, торцовом уступе которого и на фланце центрирующей электрод-держатель 12 эаглушки 6 втулки 13 вьтол- нены вырезы байонетного затвора. При этом на нйкидной гайке 17 ползуна 5 заглушки 6 вьтолнен кольцевой упор внутренним диаметром, меньшим внут- |рен.него диаметра резьбы, по высоте на 0,05-0,1 мм превьппающий толщину фланца электрода-держателя 12 заглушки 6. Последний со стороны рабо- чего торца на длине, равной высоте рабочей части заглушки, имеет цилин- дрическуто проточку диаметром, на 0,1-0,3 мм меньшим диаметра электрода-держателя 12. Посадочная для ра- бочей части заглушки 6 часть центрирующей втулки 13 на длине, равной высоте рабочей части заглушки, изолирована с помортью изоляционного кольца 18 от остальной части этой втулки Направляющая 3 ползуна 5 заглушки снабжена кольцевой проточкой, в которую вставлено резиновое уплотняющее кольцо 19 и запрессована изолирующая втулка 20, являющаяся ловителен торцовой части ползуна 7 трубы. Кроме того, эта направляющая снабжена уплотнением 21, позволяющим совместно с уплотнениями цанги 9 и свариваемой трубы 8 на ползуне 7 (не по- казйны) герметизировать сварочную микрокамеру.

Каналы, связьгоающие сварочную микрокамеру со средствами создания разрежения и подачк нейтрального газа, привод сварочного давления и источник сварочного тока на фигурах также не Показаны.

Предлагаемое устройство работает следующим образом.

При отодвинутом вправо ползуне 7 и разжатой цанге 9 в электрод-держатель 12 и отодвинутую в .крайнее правое положение пружиной сжатия 16 центрирующую втулку 13 (до упора ее фланца в кольцевой выступ удлинителя накидной гайки 17) ,-вставляют зл- глушку 6, которая своим хвостовиком/ в случае наличия последнего помеща ется в расточке электрода-держателя 12, а рабочей частью - в расточке центрирующей втулки 13, изолиропан- ной для исключения шунтирования сваj10 15 о 5 о

5

О

5

рочного тока от остплънон ее части (при отсутствии хвостовика заглушка размещается в расточке центрирующей втулки 13). При этом электрод-держатель 12 с центрирующей втулкой 13 и заглуггкой имеют возможность совместно перемещаться в плоскости, перпендикулярной оси ползуна 5, поскольку кольцевой упор на накидной гайке 17 в затянутом положении последней пре- BbmiaeT толщину фланца электрода-держателя 12 на 0,05-0,1 мм, и устанавливаются в крайнем нижнем положении. Далее через центральное отверстие в ползуне 7 и цанге 9 до упора в заглушку 6 подают свариваемую трубу 8 и зажи(ают ее секторами 10 разъ-емно- го кольцевого упора-токоподвода тру- бы с помощью цанги 9 до полного (без зазоров) смыкания секторов 10 (последние растачивают в сомкнутом состоянии за один установ совместно С секторами 11 кольцевого ловителя,причем сектора 10 растачивают на диаметр на 0,02-0,03 мм меньший минимального по допуску наружного диаметра свариваемой трубы, а секторы 11 - на диаметр, больший диаметра центрируемой втулки 13с насаженными на ее конец - кольцом-изолятором 1А и наружной обой мой 15 на величину допуска по ходовой посадке). После подачи ползуна 7 в крайнее левое положение он CBOJtM торцом попадает в изолирующую втулку- ловитель 20 и герметизирует сварочную микрокамеру, сжимая своим торцом резиновое кольцо 19. При этом передняя часть центрирующей втулки 13 располагается в расточке разведенных (при незажатой цанге 9) секторов 11 кольцевого разъемного ловителя этой втулки. При зажиме цангой 9 свариваемой трубы 8 сжатие секторов 11 одновременно выставляет центрирующую втулку 13, электрод-держатель 12, а значит, и заглушку 6 соосно свариваемой трубе, вне зависимости от допусков изготовления других деталей устройства, их износа, замены, точности из готов ления и т.п. Это попьппает равномерность распределошя сварочного тока по периметру сваринаемых деталей, а следовательно, и равномерность их нагрева, что обеспечивает высокое качество сварки.

После этого к ползуну 5 прилагают сварочное усилие и пргцтуг.клют импульс сварочного тока. При этом с-,плрка моS1

жет выполняться на упор, т„е. с ог раничением перемещения ползуна 5 на конечной стадии осадки. Конструктивно такое ограничение может быть выполнено, например, в виде гайки, раз мещенной на наружном диаметре ползуна, с помощью которой можно регулировать величину ходе последнего за счет изменения расстояния между этой гайкой и неподвижной направляющей 3 ползуна 5. В этом случае усилия усад .кн разогретого металла шва, не вызывая в шве напряжения растяжения, на малую величину выдернут хвостовик эаглушки 6 из втулки 13. При жестком зажиме хвостовика заглушки сварка на упор приводит к увеличению в шве остаточных, послесвароч- ных напряжений растяжения. Сварка на упор удобна тем, что Ьбеспечива ет Постоянство геометрии сварных сое динений с высокой степенью точности. Кроме того, она позволяет простейшим способом, например установив конечный выключатель на упор, конт ролировать величину запрессовки заглушки в трубу и тем самым (косвенно) качество сварных соединений.

После сварки цангу 9 разжимают и Сваренное изделие вдоль его оси извлекают из сварочного устройства. При этом втулка 13 удерживается в своем положении кольцевым буртиком накидной гайки 17.

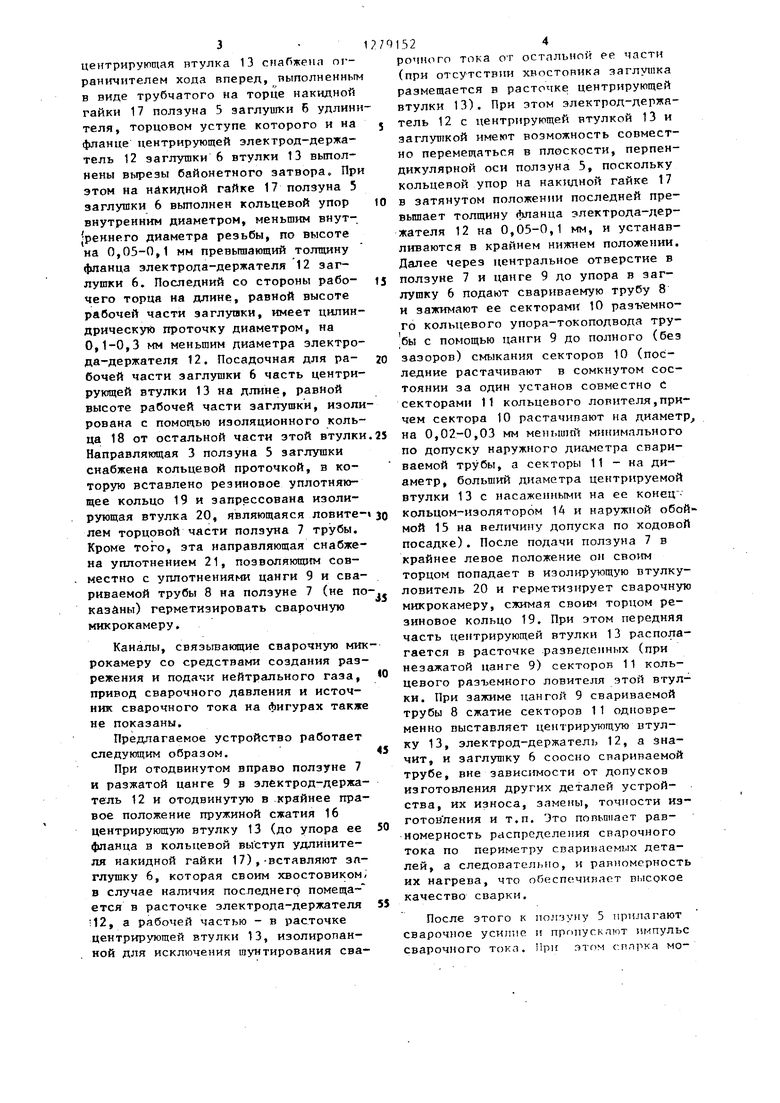

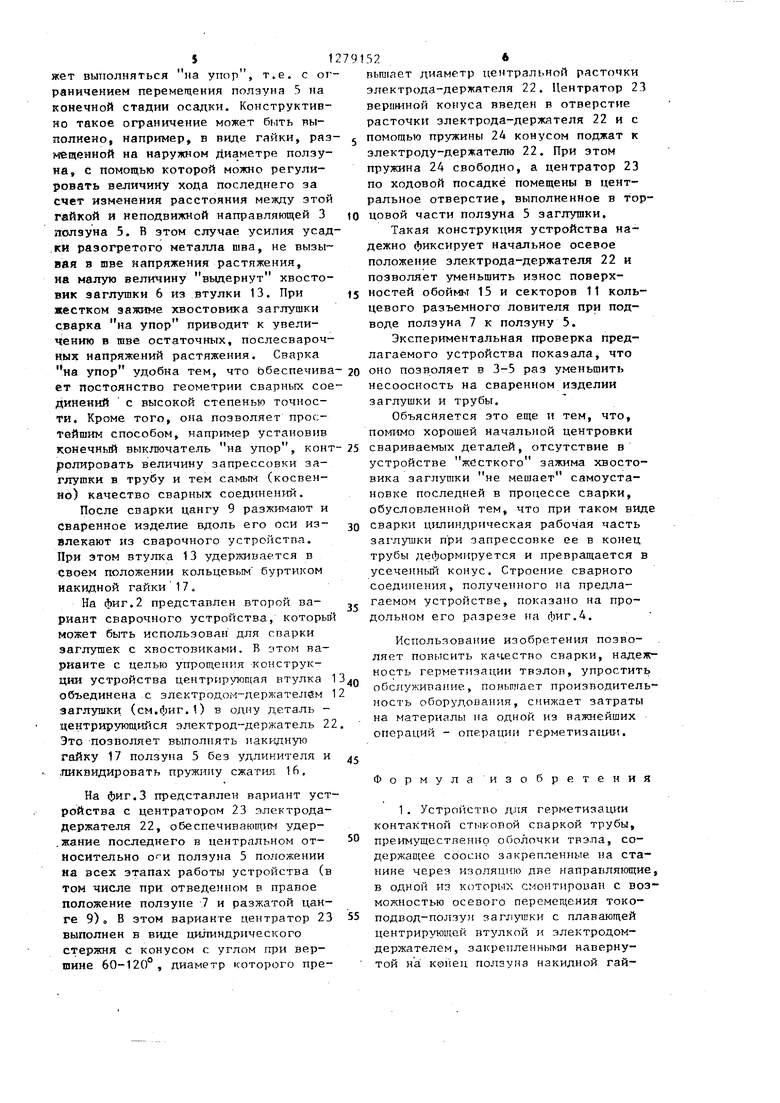

На фиг,2 представлен второй вариант сварочного устройства, которьпЧ может быть использован для сварки заглушек с хвостовиками. В этом варианте с целью упрощения конструкции устройства центрирующая втулка 13 объединена с электродом-держателем 12 заглушки (см.фиг.1) в одну деталь - центрирующийся электрод-держатель 22. Это -позволяет выполнять иакрздную гайку 17 ползу а 5 без удлинителя и .пиквидировать пружину сжатия 16,

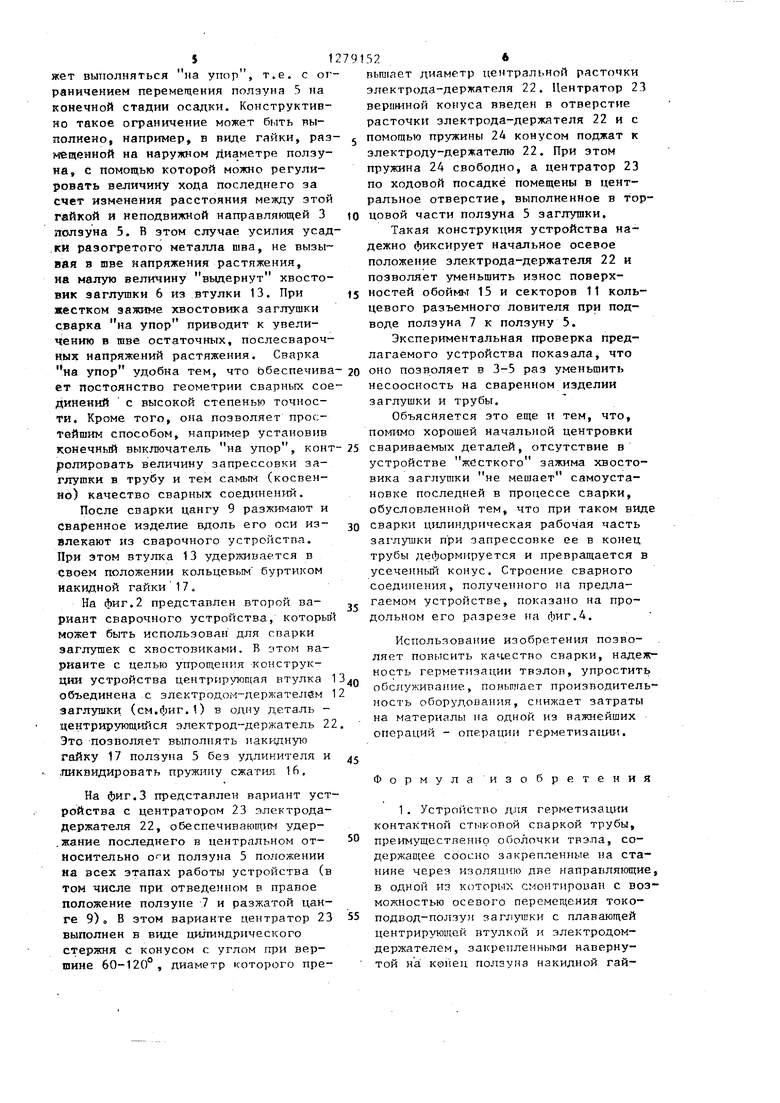

На фиг.З представлен вариант устройства с центратором 23 электрода- держателя 22, обеспечивающям удер- .жание последнего в центральном относительно оги ползуна 5 положении на всех этапах работы устройства (в том числе при отведенном в правое положение ползуне 7 и разжатой цанге 9) В этом варианте центратор 23 выполнен в В1зде цидшндрического стержня с конусом с углом при вершине 60-120°, диаметр которого пре279152

вьпиает диаметр центральной расточки электрода-держателя 22. Центратор 23 верцннной конуса введен в отверстие расточки электрода-держателя 22 и с

- 5 помощью пружины 24 конусом поджат к электроду-держателю 22. При этом пружина 24 свободно, а центратор 23 по ходовой посадке помещены в центральное отверстие, выполненное в Top- to цовой части ползуна 5 заглушки.

Такая конструкция устройства надежно фиксирует начальное осевое положение электрода-держателя 22 и позволяет уменьшить износ поверх- 5 ностей обоймы 15 и секторов 11 кольцевого разъемного ловителя при подводе ползуна 7 к ползуну 5.

Экспериментальная гфоверка предлагаемого устройства показала, что

20 оио позволяет в 3-5 раз уменьшить несоосность на сваренном изделии заглушки и трубы.

Объясняется это еще и тем, что, помимо хорошей начальной центровки

-25 свариваемых деталей, отсутствие в

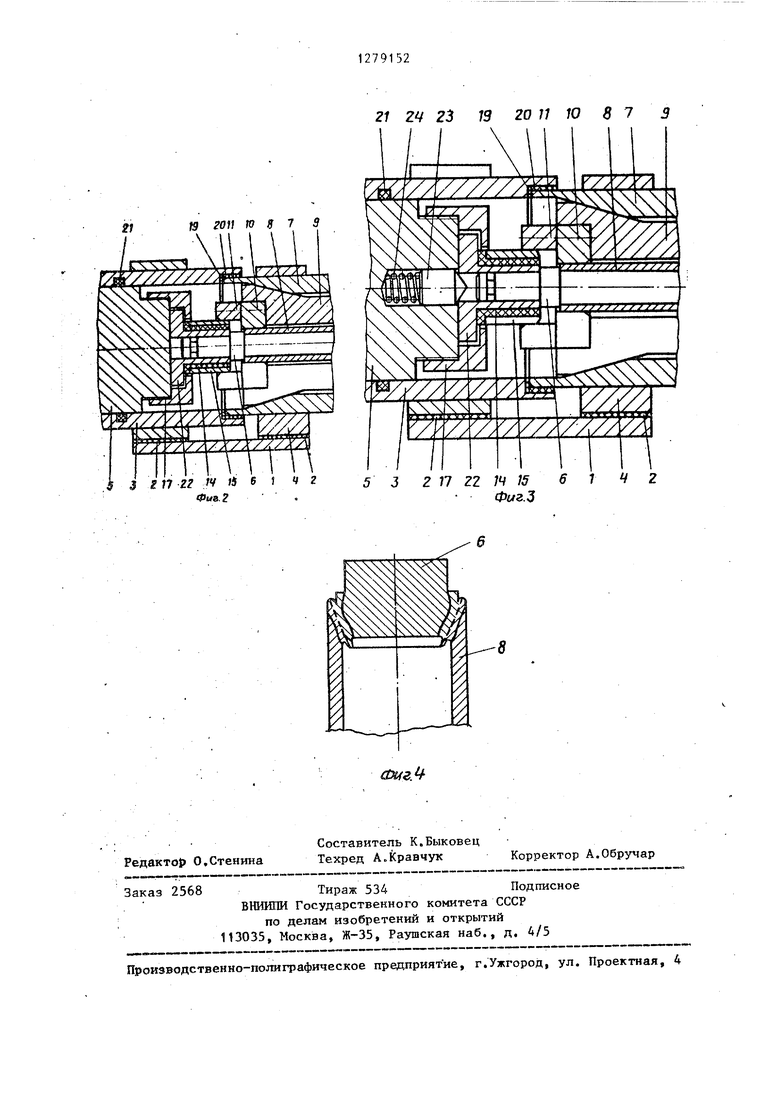

устройстве жесткого зажима хвостовика заглушки не мешает самоустановке последней в процессе сварки, обусловленной тем, что при таком виде 30 сварки цилиндрическая рабочая часть заглушки при запрессовке ее в конец трубы деформируется и превращается в усеченньй конус. Строение сварного соединения, полученного на предла- ,, гаемом устройстве, показано на продольном его разрезе на фиг.4.

Использование изобретения позво- , ляет повысить качество сварки, надежность герметизации твэлон, упростить обстгуживание, повьгагает производительиость оборудоыаиия, снижает затраты . на материалы на одной из важнейших операций - операции герметизации.

45

Формула изобретения

1. Устройство для герметизащ1и контактной стыкоБой сваркой трубы,

50 преимущественно оболочки твэла, со- держап1ее соосло закрепленные на станине через изоляцню две направляющие, в одной из К(5торых смоитяроваи с возможностью осевого перемещения токо55 подвод-ползу) заглушки с плавающей центрирующей втулкой и электродом- держателем, за1срепленными наверну- той на: ползуна накидной гайФормула изобретения

1. Устройство для герметизащ1и контактной стыкоБой сваркой трубы,

преимущественно оболочки твэла, со- держап1ее соосло закрепленные на станине через изоляцню две направляющие, в одной из К(5торых смоитяроваи с возможностью осевого перемещения токоподвод-ползу) заглушки с плавающей центрирующей втулкой и электродом- держателем, за1срепленными наверну- той на: ползуна накидной гай7 1

кой, а в другой - токоподвод-полэун трубы с цангой, в цилиндрической расточке перьев которой закреплены сектора кольцевого упора-токоподвода трубы, причем направляющая ползуна заглушки выполнена с Щ1линдрической проточкой, в которой смонтированы резиновое уплотнительное кольцо и изолирующая втулка-ловитель торцовой части ползуна трубы, вакуумные уп- лотнения деталей, образующие сварочную микрокамеру, каналы, связывающие сварочную мякрокамеру со средствами создания разрежения и подачи нейтрального газа, привод сварочного давления и источник сварочного «ока, отличающееся тем, что, с целью повыше 1ия качества сварки за счет улучшения соосности расположени заглушек относительно обоих концов свариваемой трубы и повьш1ения тем самым равномерности распределения сварочного тока по периметру соеди-; няемых деталей, обеспечения в тон числе возможности приварки к трубе заглушки без хвостовика с экономией за счет этого материала заглушек, а также обеспечения возможности сварки на упор с исключением при этом увеличения в сварном соединении ос- татрчных напряжений растяжения,электрод-держатель заглушки вьтолнен в виде втулки с фланцем, плавающая центрирующая втулка выполнена с фланцем смонтирована на рабочем конце элект- рода-д6ржа.теля заглушки по ходовой посадке, снабжена наружной обоймой, электрически изолированной от нее, посадочная для рабочей части заглутп- ,ки часть центрирухлдей втулки электрически изолирована от остальной ее части, сектора кольцевого упора-токоподвода трубы снабжены дополнитель

JQ 15 20 25 зо ц

i

528

ными CRKTop T fn, (Образующими кольцевой раз7земиый ловитель, смонтированными с возможностью взаимодействия с Tta- ружной обоймой центрирующей втулки, причем при полностью сомкнутых секторах обеспечивается в этом соединении ходовая посадка, электрод-держатель заглушки снабжен пружиной сжатия, смонтированной на нем с возможностью взаимодействия между его фланцем и фланцем центрирующей втулки, накидная гайка ползуна выполнена с трубчатым удлинителем с двумя направленными внутрь гайки кольцевыми упорами- ограничителями осевого перемещения электрода-держателя и центрирующей втулки, при этом кольцевой упор-ограничитель со стороны резьбы накидной гайки выполнен с внутренним диаметром, меньшим внутреннего диаметра резьбы и по высоте превьпиающим толщину фланца электрода-держателя заглушки, на рабочем конце которого выполнена т линдрическая проточка диаметром, меньшим диаметра электрода-держателя. 2. Устройство по П.1, отличающееся тем, что, с целью уменьшения износа наружной обоймы центрирующегося электрода-держателя, оно снабжено центратором исходного положения электрода-держателя заглушки, выполненным в виде цилиндрического подпружиненного стержня с конусом, угол которого составляет 60-120°, и диаметр которого превьш ает диаметр центральной расточки, выполненной в электроде-держателе, при этом стержень с конусом по ходовой посадке смонтирован в центральном отверстии, выполненном в торцовой части ползуна заглушки.

21 Z4 23 13 20 11 10 873

tS 20JJ Ю 8 7 3

S I n 12 W 6 ) 42

Фив. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контактной стыковой сварки трубчатой оболочки твэлов с заглушкой | 1987 |

|

SU1490829A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| Устройство для автоматической подачи в электрод-держатель сварочной машины цилиндрических заглушек | 1988 |

|

SU1584261A1 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2291037C1 |

Изобрете}1ие относится к спароч- Jioii технике и может быть использовано в машинах для контактной стыковой сварки при герметиплции с помощью заглушек труб, преимущественно оболочек тпэлов из спляноп циркония. Изобретение повьпилет качество спарки за 3 /2 (О С Д А 16 14 W 15 18 1 42 ./

Редакто$) О.Стенина

Составитель К.Быковец

Техред А„Кравчук Корректор А.Обручар

Заказ 2568Тираж 534Подписное

ВНИШ1И Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

.

| Установка для контактной стыковой сварки | 1980 |

|

SU941070A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-23—Публикация

1985-06-17—Подача