Изобретение относится к области машиностроения, а именно к двигателестроению автомобильного, автотракторного, судостроительного и тепловозостроительного производства, и может быть использовано в конструкциях поршневой группы двигателей внутреннего сгорания.

Известен поршневой палец, включающий наружную и внутреннюю цилиндрические поверхности, образующие его стенку, и которые с двух сторон ограничены кольцевыми плоскими торцами, выполненный из термически обработанной стали, причем стенка пальца состоит из расположенного на наружной цилиндрической поверхности закаленного слоя и сердцевины (Болштянский А.П., Зензин Ю.А., Щерба В.Е. Основы конструкции автомобиля. М., Легион-Автодата, 2005, с.41-42).

Однако известный поршневой палец при своем использовании имеет следующие недостатки:

- обладает недостаточной усталостной долговечностью, т.к. после термической обработки закаленный слой имеет микроструктуру в виде среднеигольчатого мартенсита 5-6 баллов, который образуется из исходного аустенита применяемой стали с величиной действительного зерна 7-9 баллов;

- большой разброс по статической прочности и усталостной долговечности, т.к. после термической обработки закаленный слой получается с различной глубиной и неравномерной твердостью по всей его длине, кроме того, образуется зона пониженной твердости между закаленным слоем и сердцевиной стенки;

- обладает недостаточной статической прочностью при изгибе и при раздавливании, из-за низкой твердости сердцевины стенки порядка 22…30 HRC, а также из-за отсутствия закаленного слоя на внутренней цилиндрической поверхности и торцах;

- высокая стоимость изготовления как в случае применения дорогих легированных сталей марки 20Х или 20ХНЗА, с термической обработкой в виде цементации, так и в случае применения углеродистой стали марки 40Х или 45Х, с термической обработкой в виде улучшения с последующей поверхностной закалкой ТВЧ.

Задачей предлагаемого изобретения является устранение перечисленных недостатков известного поршневого пальца.

Техническим результатом при использовании предложенного поршневого пальца является повышение его усталостной долговечности, повышение статической прочности при изгибе и при раздавливании с одновременным получением на каждом изготавливаемом поршневом пальце одинаковых прочностных характеристик, что обеспечит всем пальцам одной размерности одинаковый срок службы. Кроме того, техническим результатом при использовании предложенного поршневого пальца является снижение стоимости его изготовления.

Технический результат при осуществлении изобретения достигается тем, что предложен поршневой палец, включающий наружную и внутреннюю цилиндрические поверхности, образующие его стенку, и которые с двух сторон ограничены кольцевыми плоскими торцами, выполненный из термически обработанной стали, причем стенка пальца состоит из сердцевины и расположенного на ее наружной цилиндрической поверхности закаленного слоя, при этом он выполнен из углеродистой стали с пониженной прокаливаемостью, с содержанием углерода от 0,40 до 0,85 мас.%, имеющей идеальный критический диаметр, характеризующий ее прокаливаемость, равный 0,8-1,2 толщины стенки пальца, закаленный слой продлен на оба его торца, по крайней мере, на длину не менее половины толщины стенки, при этом глубина закаленного слоя составляет 0,12-0,24 толщины стенки, а его микроструктура состоит из отпущенного мартенсита с твердостью 55…63 HRC и организована из исходного аустенита с величиной действительного размера зерна 11-14 баллов, кроме того, сердцевина стенки выполнена с микроструктурой в виде троостита, или троостосорбита, или сорбита с твердостью 30…50 HRC. При этом закаленный слой продлен на оставшуюся часть обоих торцов и на всю длину внутренней цилиндрической поверхности с той же твердостью, или с твердостью закаленного слоя на внутренней цилиндрической поверхности, равной 50…55 HRC.

Среди признаков, характеризующих предложенный поршневой палец, существенными являются:

- выполнение из углеродистой стали с пониженной прокаливаемостью с содержанием углерода от 0,40 до 0,85 мас.%, имеющей идеальный критический диаметр, характеризующий ее прокаливаемость, равный 0,8-1,2 толщины стенки пальца;

- продление закаленного слоя на оба его торца, по крайней мере, на длину не менее половины толщины стенки;

- выбор глубины закаленного слоя пальца в пределах 0,12-0,24 толщины стенки;

- выполнение микроструктуры закаленного слоя пальца в виде отпущенного мартенсита с твердостью 55…63 HRC;

- организация микроструктуры закаленного слоя пальца из исходного аустенита с величиной действительного размера зерна 11-14 баллов;

- выполнение сердцевины стенки пальца с микроструктурой в виде троостита, или троостосорбита, или сорбита с твердостью 30…50 HRC;

- продление закаленного слоя на оставшуюся часть обоих торцов и на всю длину внутренней цилиндрической поверхности с той же твердостью или с твердостью закаленного слоя на внутренней цилиндрической поверхности, равной 50... 55 HRC.

Выполнение предложенного поршневого пальца из углеродистой стали с пониженной прокаливаемостью с содержаним углерода от 0,40 до 0,85 мас.%, имеющей идеальный критический диаметр, характеризующий ее прокаливаемость, равный 0,8-1,2 толщины стенки пальца, позволяет получать закаленный слой, имеющий одинаковую глубину и равномерную твердость по всей его длине, а также организовать плавный переход твердости от закаленного слоя к сердцевине стенки. Это обеспечивает получение одинаковых прочностных характеристик и одинаковый срок службы поршневых пальцев одной размерности.

Идеальный критический диаметр - параметр, характеризующий прокаливаемость стали - диаметр прутка стали, который при закалке с бесконечно быстрым охлаждением поверхности приобретает в центре сечения прутка структуру полумартенсита, а на поверхности прутка - структуру мартенсита.

Выбор интервала содержания углерода от 0,40 до 0,85 мас.% в углеродистой стали с пониженной прокаливаемостью обеспечивает применение предложенного поршневого пальца как в бензиновом двигателе внутреннего сгорания, так и в дизельном двигателе.

Выбор глубины закаленного слоя пальца в пределах 0,12-0,24 толщины стенки позволяет обеспечивать изготовление как тонкостенных, так и толстостенных поршневых пальцев с заданной усталостной долговечностью. Расширение верхнего предела глубины закаленного слоя создает опасность получения сквозной закалки на тонкостенных поршневых пальцах.

Организация микроструктуры закаленного слоя пальца из исходного аустенита с величиной действительного размера зерна 11-14 баллов позволяет получить ее в виде скрыто- или мелкоигольчатого мартенсита не крупнее 3 балла, что обеспечивает предложенному поршневому пальцу более высокую усталостную долговечность.

Продление закаленного слоя на оба торца, по крайней мере, на длину не менее половины толщины стенки, а также выполнение сердцевины стенки пальца с микроструктурой в виде троостита, или троостосорбита, или сорбита с твердостью 30…50 HRC обеспечивает предложенному поршневому пальцу более высокую статическую прочность при изгибе.

Продление закаленного слоя на оставшуюся часть обоих торцов и на всю длину внутренней цилиндрической поверхности с той же твердостью или с твердостью закаленного слоя на внутренней цилиндрической поверхности, равной 50…55 HRC, обеспечивает предложенному поршневому пальцу более высокую статическую прочность при раздавливании.

Следует отметить, что технология изготовления предложенной конструкции поршневого пальца не представляет собой особой сложности, при этом содержание остальных химических элементов в используемой стали с пониженной прокаливаемостью и технология термической обработки поршневого пальца являются предметом «НОУ-ХАУ» и служат предметом отдельной заявки.

Экспериментальные исследования и испытания предложенного поршневого пальца показали его высокую эффективность. Было установлено, что предложенный поршневой палец по сравнению с известным обладает повышенной усталостной долговечностью, повышенной статической прочностью при изгибе и при раздавливании с одновременным получением на каждом изготавливаемом поршневом пальце одинаковых прочностных характеристик, что обеспечивает всем пальцам одной размерности одинаковый срок службы. Кроме того, при изготовлении предложенного поршневого пальца достигнуто снижение стоимости его изготовления по сравнению с известным не менее чем в 1,5 раза.

Результаты экспериментальных исследований и испытаний приведены в таблице.

В качестве известного поршневого пальца в таблице представлен поршневой палец КМЗ 740.51.1004020 ООО «Камского моторного завода», выполненный из углеродистой стали марки 40Х, прошедший термическую обработку в виде улучшения с последующей закалкой ТВЧ только наружной цилиндрической поверхности.

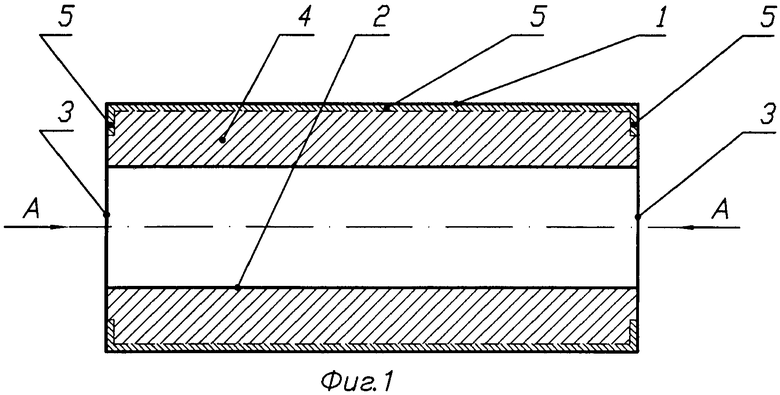

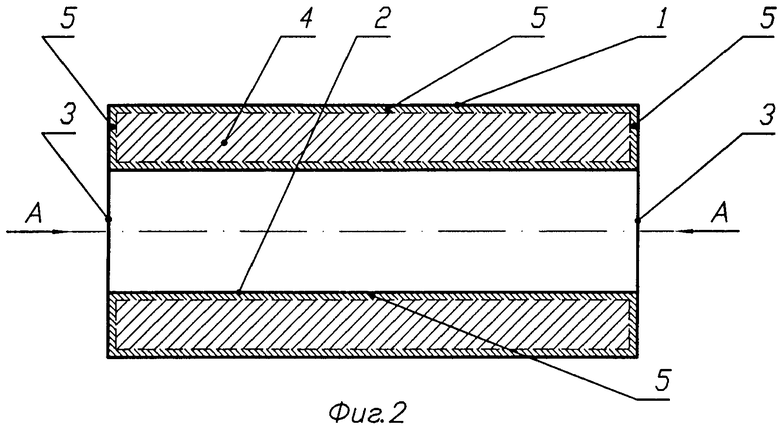

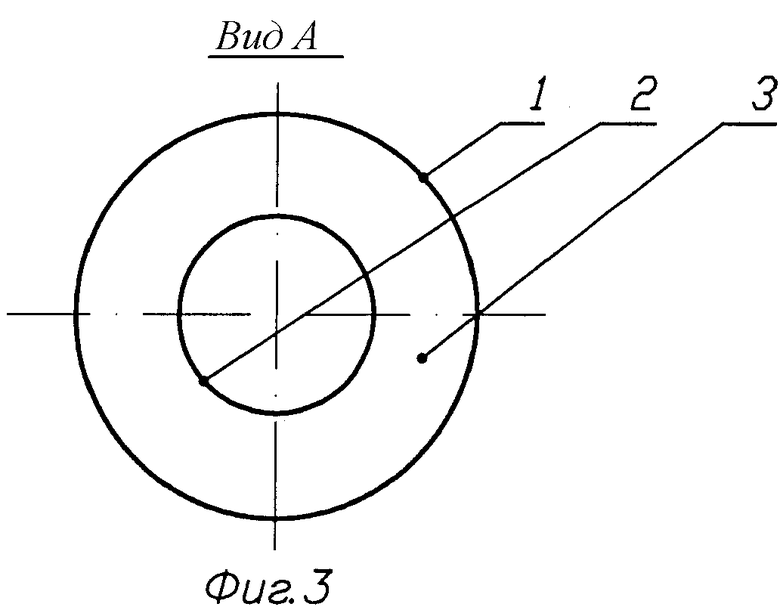

Сущность предложенного технического решения поясняется чертежами, где на фиг.1 показан поршневой палец, имеющий закаленный слой на наружной цилиндрической поверхности и на обоих торцах, выполненный на длине не менее половины толщины его стенки, на фиг.2 - поршневой палец, имеющий закаленный слой на наружной и внутренней цилиндрических поверхностях и на обоих торцах, а на фиг.3 - вид А.

Поршневой палец содержит наружную цилиндрическую поверхность 1, внутреннюю цилиндрическую поверхность 2, которые образуют между собой стенку, два кольцевых плоских торца 3. Стенка поршневого пальца содержит сердцевину 4 и закаленный слой 5, который расположен на наружной цилиндрической поверхности 1, а также на торцах 3. Кроме того, закаленный слой 5 расположен на внутренней цилиндрической поверхности 2 стенки.

Эксплуатация предложенного поршневого пальца является стандартной. Однако за счет своих более высоких прочностных характеристик эксплуатация предложенного поршневого пальца может производиться в более тяжелых условиях работы, чем эксплуатация известного поршневого пальца.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИР КАРДАННОГО ВАЛА | 2001 |

|

RU2176754C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| МЕЛЮЩЕЕ ТЕЛО ДЛЯ ШАРОВЫХ МЕЛЬНИЦ | 2002 |

|

RU2221058C2 |

| РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩИХ МАШИН (ВАРИАНТЫ) | 2002 |

|

RU2233570C2 |

| РЕССОРНЫЙ ЛИСТ ВЫСОКОЙ ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ | 1999 |

|

RU2158314C1 |

| КАРДАННЫЙ ВАЛ НАЗЕМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2234428C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ДЛЯ ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 2011 |

|

RU2450079C1 |

| ДИФФЕРЕНЦИАЛ ЗАДНЕГО МОСТА НАЗЕМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2239740C1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ ОТ 24 ДО МЕНЕЕ 27 ММ И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2013 |

|

RU2568405C2 |

Изобретение относится к поршневому пальцу и предназначено для шарнирного соединения поршня с верхней головкой шатуна в двигателе внутреннего сгорания. Поршневой палец выполнен из термически обработанной углеродистой стали с пониженной прокаливаемостью, с содержанием углерода от 0,40 до 0,85 мас.%, имеющей идеальный критический диаметр, характеризующий ее прокаливаемость, равный 0,8-1,2 толщины его стенки. Поршневой палец состоит из наружной цилиндрической поверхности и внутренней цилиндрической поверхности, которые образуют его стенку и которые с двух сторон ограничены кольцевыми плоскими торцами. Стенка пальца состоит из сердцевины и расположенного на ее наружной цилиндрической поверхности закаленного слоя. Закаленный слой продлен на оба его торца, по крайней мере, на длину не менее половины толщины стенки. Глубина закаленных слоев поршневого пальца составляет 0,12-0,24 толщины его стенки. Микроструктура закаленных слоев состоит из отпущенного мартенсита с твердостью 55…63 HRC и организована из исходного аустенита с величиной действительного размера зерна 11-14 баллов. Сердцевина стенки поршневого пальца, имеет микроструктуру в виде троостита, или троостосорбита, или сорбита, с твердостью 30…50 HRC. Изобретение повышает усталостную долговечность поршневого пальца. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Поршневой палец, включающий наружную и внутреннюю цилиндрические поверхности, образующие его стенку и которые с двух сторон ограничены кольцевыми плоскими торцами, выполненный из термически обработанной стали, причем стенка пальца состоит из сердцевины и расположенного на ее наружной цилиндрической поверхности закаленного слоя, отличающийся тем, что он выполнен из углеродистой стали с пониженной прокаливаемостью, с содержанием углерода от 0,40 до 0,85 мас.%, имеющей идеальный критический диаметр, характеризующий ее прокаливаемость, равный 0,8-1,2 толщины стенки пальца, закаленный слой продлен на оба его торца, по крайней мере, на длину не менее половины толщины стенки, при этом глубина закаленного слоя составляет 0,12-0,24 толщины стенки, а его микроструктура состоит из отпущенного мартенсита с твердостью 55…63 HRC и организована из исходного аустенита с величиной действительного размера зерна 11-14 баллов, кроме того, сердцевина стенки выполнена с микроструктурой в виде троостита, или троостосорбита, или сорбита с твердостью 30...50 HRC.

2. Поршневой палец по п.1, отличающийся тем, что закаленный слой продлен на оставшуюся часть обоих торцов и на всю длину внутренней цилиндрической поверхности с той же твердостью или с твердостью закаленного слоя на внутренней цилиндрической поверхности, равной 50…55 HRC.

| БОЛШТЯНСКИЙ А.П | |||

| и др | |||

| Основы конструирования автомобиля | |||

| - М.: Легион-Автодата, 2005, с.41-42 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОГО ПАЛЬЦА И ПОРШНЕВОЙ ПАЛЕЦ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2007 |

|

RU2356680C1 |

| Поршневой палец двигателя внутреннего сгорания | 1983 |

|

SU1207401A3 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2011-01-27—Публикация

2009-12-23—Подача