Изобретение относится к области термической обработки и к машиностроению, в частности к производству рессорных листов грузовых автомобилей.

Рессорные листы относятся к числу весьма металлоемких деталей, на изготовление которых затрачивается значительное количество стального проката.

Для листов рессор грузовых автомобилей характерна недостаточная долговечность. В процессе эксплуатации автомобиля происходят поломки листов, что приводит к простою и расходам на ремонт.

Известен рессорный лист, выполненный из среднеуглеродистой стали, подвергнутой сквозной закалке и отпуску при 450 - 500oC получением по всему сечению листа твердости 40-45 HRC, с пределом прочности стали 1300-1600 МПа и пределом текучести 1100-1350 МПа (1).

Из работ (1), (2) следует, что среднеуглеродистые стали в малых сечениях после закалки и низкого отпуска имеют предел прочности 2500-2800 МПа и предел текучести 2300-2500 МПа.

Однако реализации такой прочности в рессорном листе препятствуют два обстоятельства. (1) Первое: после сквозной закалки и отпуска на поверхности рессорного листа возникают остаточные растягивающие напряжения, порядка 300-400 МПа, которые складываясь во время работы рессорного листа с рабочими напряжениями, перегружают лист и вызывают его преждевременную поломку. Второе: при применяемых методах выплавки рессорных сталей и режимах их термической обработки рессорный лист имеет размер зерна 7-8 баллов по стандартной шкале (средняя площадь зерна 1000-500 мкм2). Если при таком действительном зерне закаленной стали для получения высокой ее прочности более 2000 МПа применить после закалки низкий отпуск 200oC вместо 450-500oC, лист приобретает наряду с высокой твердостью и прочностью высокую хрупкость. В результате чего "на первом же ухабе" возникает поломка листа.

Известен рессорный лист из стали, подвергнутый закалке с индукционного глубинного нагрева и отпуску при 150-300oC с получением сорбита и троостита в сердцевине и отпущенного мартенсита на поверхности (SU 523949, МПК C 21 D 9/02, 1976).

Наиболее близким аналогом к изобретению является известный рессорный лист, выполненный из стали с регламентированной прокаливаемостью, подвергнутый закалке со сквозного нагрева и отпуску при 150-300oC с получением сорбита или троостита в сердцевине и отпущенного мартенсита на поверхности (SU 1086021A, C 21 D 9/02, 1982).

Для получения высокопрочных рессорных листов необходимо применять метод поверхностного упрочнения листа, при котором в поверхностных слоях возникают остаточные напряжения сжатия, положительно влияющие на обеспечение высокой усталостной прочности листа. Листы работают на изгиб и поэтому рабочие напряжения максимальны в поверхностных слоях и минимальны в сердцевине.

Применение подобных листов ограничивается применением индукционного нагрева и не допускается нагрев в печи. Известный лист имеет размер зерна 7-8 баллов.

Техническим результатом изобретения является создание условий для широкого применения процесса объемно-поверхностной закалки рессорных листов, обладающих высокой надежностью, прочностью, долговечностью и дающего возможность снижать массу рессор при неизменной нагрузочной способности.

Для достижения технического результата в известном рессорном листе, выполненном из стали регламентированной прокаливаемости, подвергнутом закалке со сквозного нагрева и отпуску при 150-300oC с получением сорбита или троостита в сердцевине и отпущенного мартенсита на поверхности, лист выполнен из стали, подвергнутой закалке с печного нагрева быстродвижущейся водой, отпущенный мартенсит на поверхности имеет глубину 0,1-0,20 толщины листа и зерно размером не крупнее 11-14 баллов, сердцевина листа имеет твердость, равную или большую 30 HRC.

Большое значение для получения наиболее высокой усталостной прочности рессорных листов имеет правильный выбор глубины закалки закаленного слоя (мартенситного). Опыт и испытания показывают, что наиболее высокая усталостная прочность рессорных листов имеет место при небольшой глубине закалки, когда глубина закаленного слоя составляет 0,10-0,12 от толщины листа, снижаясь по мере увеличения глубины слоя.

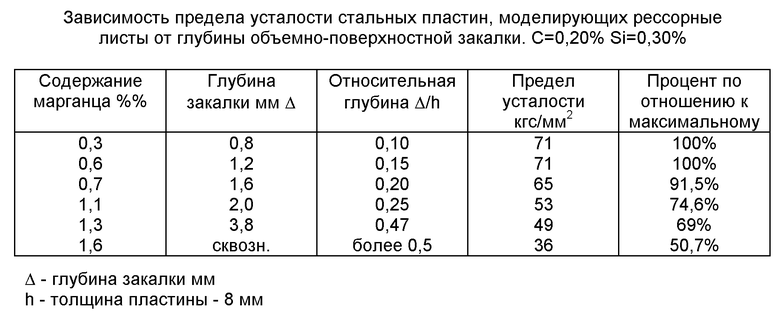

В таблице приведены данные, иллюстрирующие это положение. На модельных пластинах, аналогичных по размерам рессорным листам, за счет изменения содержания марганца после объемно-поверхностной закалки были получены разные глубины закалки - от 0,10 от толщины листа до сквозной закалки.

Усталостные испытания показали, что максимальная усталостная прочность достигается при глубине закалки 0,10-0,15 от толщины листа, постепенно уменьшаясь при увеличении глубины слоя. Так при глубине слоя 0,2% от толщины листа предел усталости составляет 90% от максимального, а при глубине 0,25 он составляет уже 75% от максимального, а при сквозной закалке он составляет только 50% от максимального. Эти данные указывают на то, что для реализации высокой усталостной прочности рессорных листов при объемно-поверхностной закалке целесообразно применять глубину закалки по мартенситу 0,10-0,20 от толщины рессорного листа, когда достигаемый предел усталости может быть меньше максимально возможного только на 10%.

Приведенные выше рекомендации относительно выбора величины зерна закаленной стали, твердости сердцевины и глубины закаленного слоя вполне справедливы как для рессорных листов с одинаковой их толщиной по всей их длине, так и для листов малолистовых (параболлических) рессор, у которых толщина листа в средней его части является максимальной, постепенно снижаясь к его концам.

Литература

1. Шепеляковский К.З. Объемно-поверхностная закалка как способ повышения прочности, надежности и долговечности деталей машин. "Металловедение и термическая обработка металлов" 1995, N 11, С. 2-9.

2. Шепеляковский К. З. Упрочнение деталей машин поверхностной закалкой при индукционном нагреве. М., Машиностроение, 1972, 288 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ ПАЛЕЦ | 2009 |

|

RU2410590C1 |

| МЕЛЮЩЕЕ ТЕЛО ДЛЯ ШАРОВЫХ МЕЛЬНИЦ | 2002 |

|

RU2221058C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩИХ МАШИН (ВАРИАНТЫ) | 2002 |

|

RU2233570C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ ОТ 24 ДО МЕНЕЕ 27 ММ И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2013 |

|

RU2568405C2 |

| ЛИСТОВАЯ РЕССОРА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2213280C1 |

| СПОСОБ ОБРАБОТКИ ВТУЛОК ГУСЕНИЧНЫХ ЦЕПЕЙ | 1994 |

|

RU2094483C1 |

| Рессорный лист | 1982 |

|

SU1086021A1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

Изобретение относится к области термической обработки и к машиностроению, в частности к производству рессорных листов грузовых автомобилей. Техническим результатом изобретения является создание условий для широкого применения процесса объемно-поверхностной закалки рессорных листов, обладающих высокой надежностью, прочностью, долговечностью и дающего возможность снизить массу рессор при неизменной нагрузочной способности. Технический результат достигается за счет того, что рессорный лист выполняют из стали с регламентированной прокаливаемостью, подвергнутой закалке со сквозного печного нагрева быстродвижущейся водой и отпуску при 150-300oС, имеющей отпущенный мартенсит на поверхности глубиной 0,1-0,2 толщины листа и действительное зерно мартенситного слоя размером 11 - 14 баллов, твердость сердцевины листа составляет HRC≥30. 1 табл.

Рессорный лист, выполненный из стали с регламентированной прокаливаемостью, подвергнутой закалке со сквозного нагрева и отпуску при 150 - 300oC с получением сорбита или троостита в сердцевине и отпущенного мартенсита на поверхности, отличающийся тем, что лист выполнен из стали, подвергнутой закалке с печного нагрева быстродвижущейся водой, отпущенный мартенсит на поверхности имеет глубину 0,10 - 0,20 толщины листа и действительное зерно мартенситного слоя размером 11 - 14 баллов, а сердцевина листа имеет твердость HRC ≥ 30.

| Рессорный лист | 1982 |

|

SU1086021A1 |

| Рессорный лист | 1963 |

|

SU523949A1 |

| ШЕПЕЛЯКОВСКИЙ К.З | |||

| Объемно-поверхностная закалка как способ повышения прочности, надежности и долговечности деталей машин | |||

| - Металловедение и термическая обработка металлов, 1995, N 11, c.2 - 9 | |||

| ШЕПЕЛЯКОВСКИЙ К.З | |||

| Упрочнение деталей машин поверхностной закалкой при индукционном нагреве | |||

| - М.: Машиностроение, 1972, 288 с. | |||

Авторы

Даты

2000-10-27—Публикация

1999-10-14—Подача