Настоящее изобретение касается способа и машины для обертывания изделия в лист термосвариваемого оберточного материала.

Настоящее изобретение может быть с особой пользой применено в машинах для обертывания пачек сигарет, к которым следующее описание отсылает исключительно в качестве примера.

В известных машинах для обертывания пачек сигарет лист термосвариваемого оберточного материала сгибают на одну стенку изделия и, по меньшей мере, две части листа оберточного материала укладывают одну поверх другой, и затем запечатывающую поверхность запечатывающей головки приводят в соприкосновение с уложенными одна на другую частями и поддерживают в соприкосновении с ними в течение заданного периода времени для запечатывания вместе этих частей и закрепления листа оберточного материала в согнутой форме.

В известных оберточных машинах запечатывающую поверхность запечатывающей головки постоянно поддерживают при рабочей температуре, которую устанавливают близкой к температуре плавления термосвариваемого материала, в прямой пропорции к увеличению рабочей скорости машины.

Когда запечатывающую поверхность быстро приводят в соприкосновение с уложенными одна на другую частями листа оберточного материала при температуре запечатывающей поверхности, близкой к температуре плавления термосвариваемого материала, части листа оберточного материала, соприкасающиеся с запечатывающей поверхностью или расположенные вблизи нее, проявляют тенденцию к сморщиванию и/или становятся неровными, что, таким образом, серьезно ухудшает внешний вид обертки. Эта проблема особенно заметна у современных оберточных машин, работающих при очень высоких скоростях свыше 500 пачек в минуту.

Технической задачей настоящего изобретения является создание способа обертывания изделия в лист термосвариваемого оберточного материала, который предназначен устранить вышеупомянутый недостаток и который одновременно является простым и недорогим в применении.

Данная техническая задача решается за счет того, что в способе обертывания изделия в лист термосвариваемого оберточного материала, при котором сгибают указанный лист оберточного материала вокруг указанного изделия и укладывают, по меньшей мере, две части листа оберточного материала одну поверх другой на стенку указанного изделия; устанавливают контакт между уложенными одна на другую частями и запечатывающей поверхностью запечатывающей головки; удерживают запечатывающую поверхность в контакте с указанными уложенными одна на другую частями в течение данного интервала времени; и прекращают контакт между запечатывающей поверхностью и указанными уложенными одна на другую частями, согласно изобретению температуру запечатывающей поверхности устанавливают равной вводному первому значению, когда запечатывающая поверхность впервые соприкасается с указанными уложенными одна на другую частями, и повышают до рабочего второго значения в течение указанного данного интервала времени.

Кроме того, техническая задача решается за счет того, что в машине для обертывания изделия в лист термосвариваемого оберточного материала, содержащей гибочное средство для сгибания указанного листа оберточного материала вокруг указанного изделия и укладки, по меньшей мере, двух частей листа оберточного материала одну поверх другой на стенку указанного изделия; запечатывающую головку, имеющую запечатывающую поверхность; исполнительное средство для установления контакта между уложенными одна на другую частями и запечатывающей поверхностью указанной запечатывающей головки; и управляющее средство для регулирования температуры указанной запечатывающей поверхности, согласно изобретению указанное управляющее средство выполнено с возможностью установки температуры запечатывающей поверхности, равной вводному первому значению, когда запечатывающая поверхность впервые соприкасается с указанными уложенными одна на другую частями, и повышения температуры запечатывающей поверхности до рабочего второго значения во время интервала времени, в котором запечатывающая поверхность соприкасается с указанными уложенными одна на другую частями.

Неограничивающий вариант осуществления настоящего изобретения будет описан в качестве примера со ссылкой на сопровождающие чертежи, на которых:

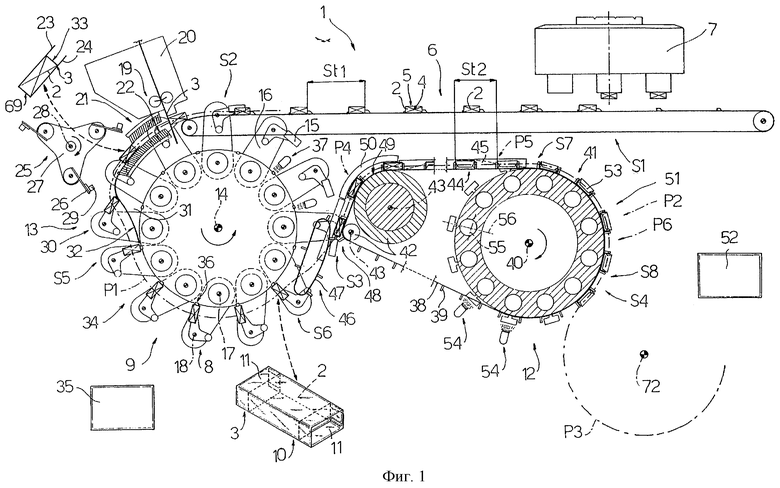

фиг.1 показывает схематический, с частичным разрезом вид сбоку предпочтительного варианта выполнения машины согласно настоящему изобретению,

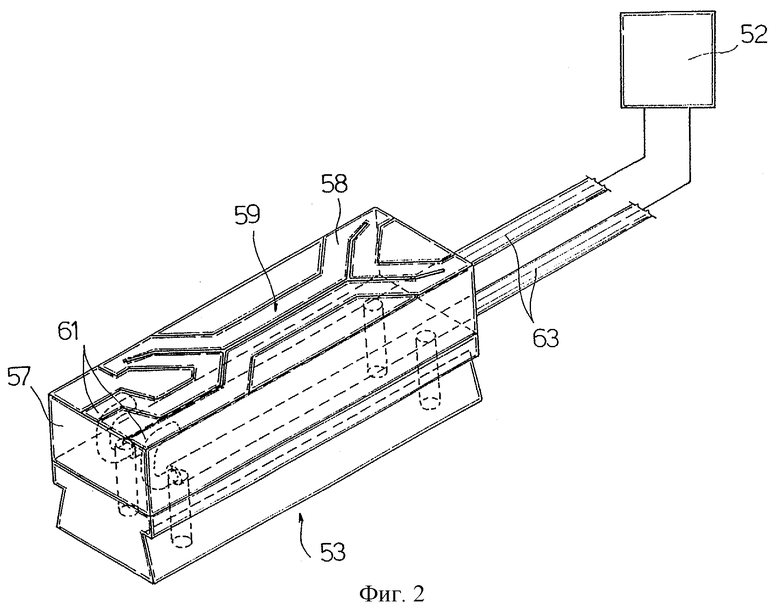

фиг.2 показывает перспективное изображение части машины на фиг.1,

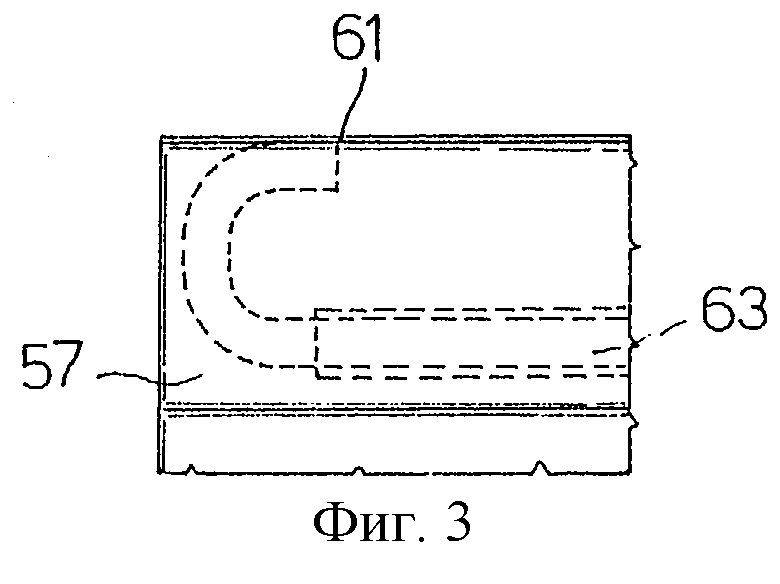

фиг.3 показывает схематический вид сбоку элемента части на фиг.2,

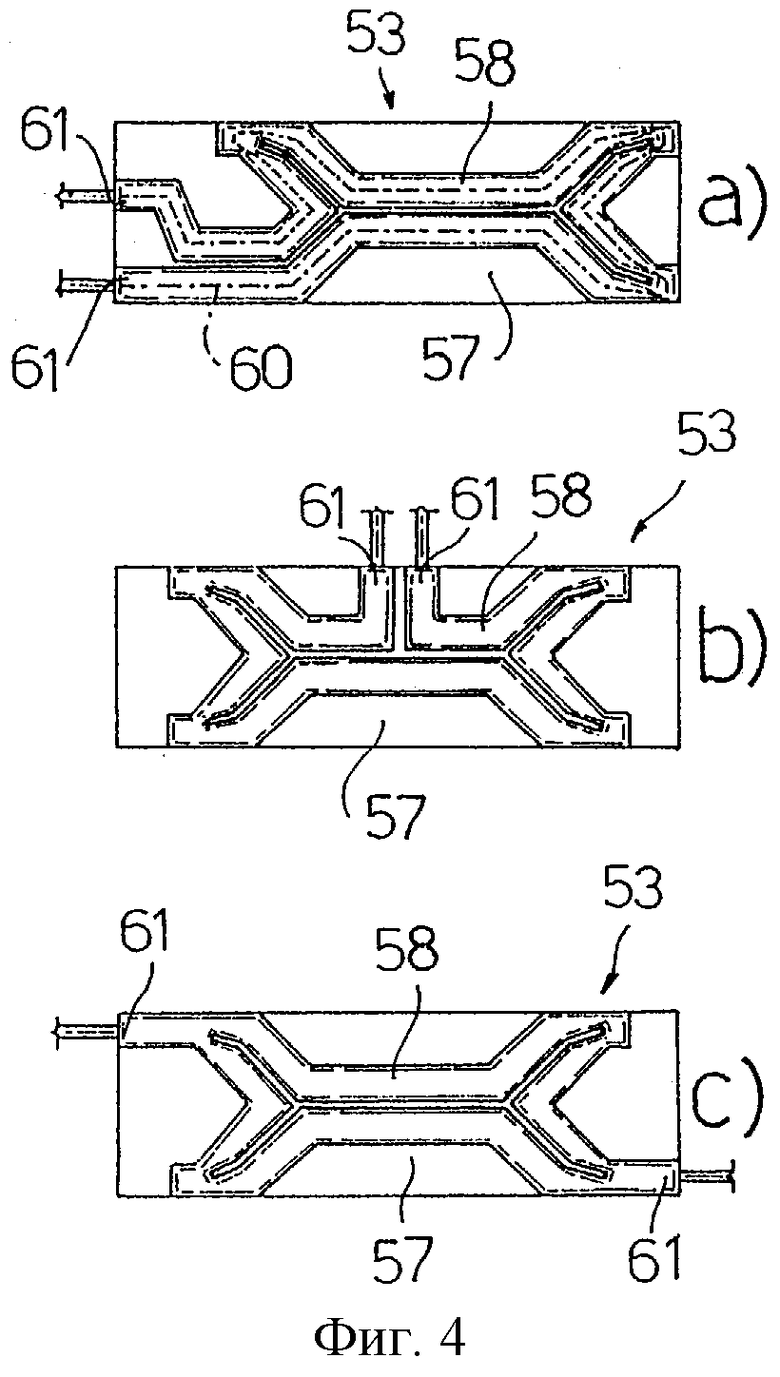

фиг.4 показывает вид в плане и в трех вариантах части на фиг.2,

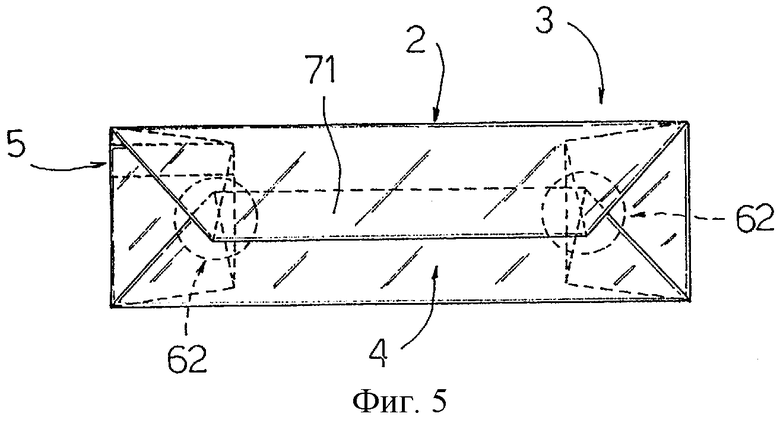

фиг.5 показывает вид изделия, обработанного в машине на фиг.1,

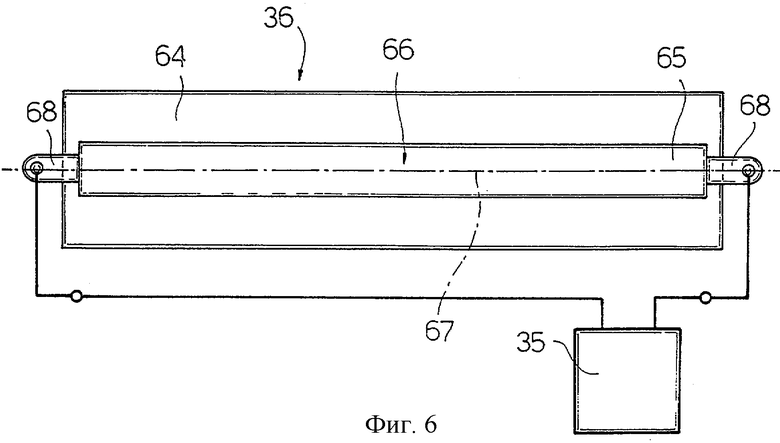

фиг.6 показывает вид в плане другой части машины на фиг.1,

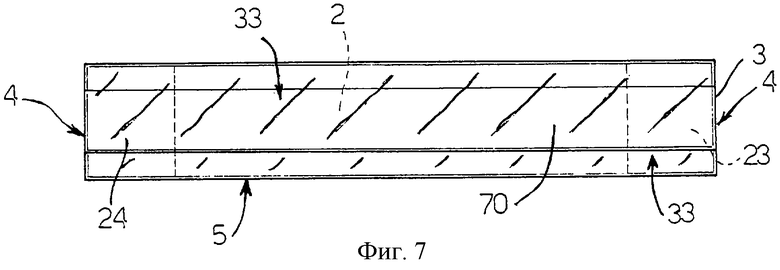

фиг.7 показывает другой вид изделия, обработанного в машине на фиг.1.

На фиг.1 позицией 1 обозначена непрерывно действующая оберточная машина для обертывания пачек 2 сигарет в соответствующие листы 3 термосвариваемого оберточного материала, в частности полипропилена, имеющего температуру плавления в пределах между 90°С и 140°С.

Каждая пачка 2 имеет по существу форму удлиненного параллелепипеда и содержит два основания 4 на противоположных продольных концах и боковую поверхность 9, перпендикулярную к основаниям 4.

С помощью известного подающего устройства 7 пачки 2 подают к входному транспортеру 6 машины 1 на входном участке S1.

Транспортер 6 принимает пачки 2 и перемещает их от входного участка S1 к передаточному участку S2 с интервалом St1 (фактически равным приблизительно 180 мм), соприкасаясь с боковой поверхностью 5 каждой пачки 2 и оставляя основания 4 свободными.

На участке S2 каждая пачка 2 передается к соответствующей транспортирующей головке 8, которая взаимодействует с основаниями 4 соответствующей пачки 2 и установлена на оберточном транспортере 9 для последовательного перемещения пачек 2 вдоль траектории обертывания P1.

Вдоль траектории Р1 каждая пачка 2 образует пару с соответствующим листом 3 оберточного материала, который впоследствии сгибают для образования вокруг пачки 2 трубчатой обертки 10, которая скреплена запечатыванием, имеет два противоположных открытых конца 11 и, по меньшей мере, частично охватывает соответствующую транспортирующую головку 8.

Интервал между пачками 2 и скорость их перемещения вдоль траекторий Р1 по существу равны соответственно St1 и V1. Однако вследствие определенных движений, которые при использовании совершает головка 8 относительно транспортера 9 и которые подробно описываются ниже, интервал между пачками 2 и скорость их перемещения вдоль траектории Р1 порой изменяются около величин St1 и V1 соответственно.

Траектория Р1 оканчивается на передаточном участке S3, где каждая пачка 2 передается на оберточный транспортер 12, который последовательно перемещает пачки 2, заключенные в соответствующие трубчатые обертки 10, вдоль траектории обертывания Р2 при интервале St2, меньшем чем интервал St1 и фактически равном 120 мм.

Следовательно, пачки 2 перемещаются вдоль транспортера 6 и по существу вдоль траектории Р1 с интервалом, по существу равным St1, и перемещаются вдоль траектории Р2 с интервалом St2 меньше чем St1. Для поддержания постоянного потока пачек 2 (т.е. количества пачек 2, обрабатываемых за единицу времени) вдоль машины 1, скорость перемещения V1 пачек 2 вдоль транспортера 6 и траектории Р1 должна быть больше, чем скорость перемещения V2 пачек 2 вдоль траектории Р2. В частности, для поддержания постоянного потока отношение между интервалами St1 и St2, которое фактически составляет 1,5, должно быть равно отношению между скоростями V1 и V2.

Вдоль траектории Р2 открытые концы 11 каждой трубчатой обертки 10 закрывают и скрепляют запечатыванием для полного завершения обертывания пачек 2 в соответствующие листы 3; и траектория Р2 оканчивается на передаточном участке S4, где обернутые пачки 2 передаются на известный выходной участок (не показан), на котором пачки 2 перемещаются вдоль траектории сушки Р3 и затем к известному выходному устройству (не показано) машины 1.

Транспортер 9 содержит колесо 13 с механическим приводом, которое установлено для непрерывного вращения вокруг неподвижной центральной оси 14, перпендикулярной к плоскости фиг.1, и которое поддерживает ряд транспортирующих головок 8, равномерно распределенных вокруг оси 14.

Каждая транспортирующая головка 8 содержит пару противоположных захватов 15, каждый из которых взаимодействует с соответствующим основанием 4 пачки 2 и, в свою очередь, содержит соответствующий удерживающий элемент (не показан) для удерживания листа 3 оберточного материала в данном фиксированном положении относительно захвата 15. Каждая пара захватов 15 соединена с колесом 3 соответствующим рычагом 16, который качается относительно колеса 13 вокруг соответствующей оси 17, параллельной оси 14, под действием известного копирного управляющего механизма (не показан); и каждая пара захватов 15 качается относительно соответствующего рычага 16 вокруг соответствующей оси 18, параллельной оси 14, под действием указанного известного копирного управляющего механизма (не показан), которой также передвигает каждый захват 15 вдоль оси 18 к рабочему положению и от него, в котором захват соприкасается с соответствующим основанием 4 соответствующей пачки 2.

Машина 1 содержит известный участок подачи 19 для подачи листов 3 оберточного материала, который расположен вдоль начального участка траектории Р1 и, в свою очередь, содержит известное подающее устройство 20 для подачи листа 3 оберточного материала в направлении, перпендикулярном к траектории Р1 и через нее.

Машина 1 содержит пассивное оберточное устройство 21 (т.е. устройство, не имеющее никаких движущихся частей), установленное в неподвижном положении вдоль траектории Р1 непосредственно после участка подачи 19 и выполненное в виде гибочного канала 22 с гибочными щетками для сгибания листа 3 оберточного материала в U-образную форму вокруг соответствующей пачки 2, перемещаемой соответствующей головкой 8 вдоль траектории P1. После сгибания в U-образную форму вокруг соответствующей пачки 2 каждый лист 3 оберточного материала имеет два крылышка 23 и 24, выступающие поперек и назад от пачки 2.

Машина 1 содержит активное оберточное устройство 25 (т.е. устройство, имеющее, по меньшей мере, одну движущуюся часть), расположенное вдоль траектории Р1 непосредственно после гибочного канала 22 для загибания крылышка 23 на 90° на пачку 2. Устройство 25 содержит ряд оберточных приспособлений 26, установленных на колесе 27, которое приводится в непрерывное вращение вокруг неподвижной оси 28, параллельной оси 14.

Каждое оберточное приспособление 26 содержит генерирующее устройство 29 для образования электростатического поля, которое действует на крылышко 23 и обеспечивает возможность его, по меньшей мере, временного прилипания к пачке 2.

Кроме того, машина 1 содержит пассивное оберточное устройство 30, установленное в неподвижном положении вдоль траектории Р1 после гибочного канала 22 для загибания крылышка 24 листа 3 оберточного материала на 90° на соответствующую пачку 2 и отчасти на ранее загнутое крылышко 23 для образования соответствующей трубчатой обертки 10.

Оберточное устройство 30 содержит корпус 31, имеющий поверхность 32, которая образует гибочную поверхность, на которой пачка 2 по существу опрокидывается благодаря поворачиванию соответствующей головки 8 вокруг соответствующей оси 18 для сгибания крылышка 24 на 90°.

На фиг.7 показана стенка 33 боковой поверхности 5 пачки 2, на которую загибаются и укладываются внахлестку крылышки 23 и 24 соответствующего листа 3 оберточного материала.

Колесо 13 для обертывания содержит запечатывающее устройство 34, в свою очередь, содержащее управляющее устройство 35 (схематически показано на фиг.6), ряд запечатывающих головок 36, управляемых устройством 35, и охлаждающее устройство 37, также управляемое устройством 35.

Каждая головка 36 установлена в неподвижном положении на колесе 13, связана с соответствующей транспортирующей головкой 8 и обеспечивает скрепление соответствующей трубчатой обертки 10 путем запечатывания внахлестку уложенных одна на другую частей крылышек 23 и 24, загнутых на соответствующую пачку 2. Конкретнее, пачка 2 захватывается головкой 35 на входном участке S5, расположенном в конце поверхности 32, и высвобождается головкой 36 на выходном участке S6 перед участком S3.

Транспортер 12 для обертывания содержит транспортерную ленту 38, непрерывно движущуюся по траектории Р2 и имеющую выступы 39, расположенные с интервалом St2 для сцепления с пачками 2 и их перемещения вперед. Траектория Р2 содержит прямой начальный участок Р4; прямой участок Р5, расположенный далее по ходу движения и соединенный с участком Р4 изогнутым участком; и круговой концевой участок Р6, проходящий вокруг неподвижной оси 40, параллельной оси 13.

Вдоль кругового участка Р6 лента 38 проходит вокруг колеса 41, приводимого в непрерывное вращение вокруг оси 40; и на противоположных концах участка Р4 лента 38 обегает пару холостых трансмиссионных роликов 42, вращающихся вокруг соответствующих осей 43, параллельных оси 40.

Машина 1 содержит гибочное устройство 44, расположенное вдоль прямого участка Р5 траектории Р2 и предназначенное для загибания открытых концов 11 каждой трубчатой обертки 10 на соответствующую пачку 2, когда она перемещается вдоль участка Р5 траектории Р2. Гибочное устройство 44 содержит известный первый подвижный гибочный элемент (не показан) для выполнения первого сгиба открытых концов 11 и два известных неподвижных спиральных гибочных элемента 45 (на фиг.1 показан только один элемент), расположенных с каждой стороны траектории Р2 и предназначенных для взаимодействия с открытыми концами 11 каждой трубчатой обертки 10.

На фиг.5 показано основание пачки 2, на которое загнуты и уложены внахлестку части, определяющие один конец 11 соответствующего листа 3 оберточного материала.

Кроме того, машина 1 содержит перекладчик 46, который расположен между транспортерами 9 и 12 на передаточном участке S3 и который, в свою очередь, содержит ленту 47, обегающую пару концевых шкивов (не показаны) для направления пачек 2 к входу 48 канала 49, простирающегося вдоль участка Р4 и образуемого с одной стороны неподвижной поверхностью 50, а с другой стороны транспортерной лентой 38.

Колесо 41 содержит запечатывающее устройство 51, в свою очередь, содержащее управляющее устройство 52 (схематически показано на фиг.2), некоторое количество пар запечатывающих головок 53 (на фиг.1 показана только первая головка в каждой паре), управляемых устройством 52, и охлаждающее устройство, также управляемое устройством 52. Каждая пара головок 53, установленная на колесе 41, путем запечатывания обеспечивает скрепление концов 11 каждой трубчатой обертки 10, сложенных гибочным устройством 44.

Головки 53 в каждой паре перемещаются вперед одновременно с пачками 2 и обращены друг к другу для одновременного соприкосновения с соответствующими противоположными концами 11 соответствующей трубчатой обертки 10, которая захватывается головками 53 на входном участке S7, расположенном в конце гибочного устройства 44, и высвобождается головками 53 на выходном участке S8 перед участком S4 по направлению движения.

Каждая запечатывающая головка 58 установлена на колесе 41 с возможностью качания относительно колеса 41 вокруг оси 55, параллельной траектории Р2, и одновременного качания вокруг оси 56, которая качается вокруг оси 55 вместе с запечатывающей головкой 53, при этом оставаясь перпендикулярной к оси 55. Качание вокруг оси 55 по существу обеспечивает движение соответствующей запечатывающей головки 53 в направлении, перпендикулярном к траектории Р2.

Как яснее показано на фиг.2, каждая запечатывающая головка 53 содержит несущую опору 57, изготовленную из теплоизоляционного материала (в частности, из силиконового каучука), и пластину 58, установленную на опоре 57 и изготовленную из электро- и теплопроводного материала (в частности, из металла). Каждая пластина 58 определяет запечатывающую поверхность 59 и содержит полоску, проходящую вдоль рабочей цепи 60, имеющей два вывода 61. Управляющее устройство 52 содержит известный электрический генератор (не показан), электрически соединенный с двумя выводами 61 для пропуска переменного или постоянного электрического тока регулируемой силы вдоль пластины 58 и рабочей цепи 60.

В предпочтительном варианте осуществления изобретения управляющее устройство 52 содержит известное измерительное устройство (не показано) для определения полного электрического сопротивления пластины 58 путем измерения значений напряжения и тока между выводами 61 и для определения по указанному сопротивлению температуры пластины 58 и, следовательно, запечатывающей поверхности 59.

В альтернативном варианте осуществления изобретения (не показано) управляющее устройство 52 содержит ряд датчиков температуры (в частности, термопар), каждый из которых связан с соответствующей запечатывающей головкой 53 для определения температуры запечатывающей поверхности 59 соответствующей пластины 58.

Управляющее устройство 52 управляет известным электрическим генератором (не показан) для регулирования силы электрического тока в каждой пластине 58 в соответствии с температурой запечатывающей поверхности 59 и для постоянного поддержания температуры запечатывающей поверхности 59, равной заданному значению.

Как показано в различных вариантах осуществления изобретения на фиг.4 (и сравнением фиг.4 и 5), рабочая цепь 60 выполнена таким образом, чтобы воспроизводить контур уложенных одна на другую частей листа 3 оберточного материала и, следовательно, сосредотачивать тепло, выделяемое пластиной 58, лишь на перекрывающихся частях листа 3.

В альтернативном варианте осуществления изобретения толщина пластины 58 изменяется вдоль рабочей цепи 60. В частности, площадь каждого поперечного сечения пластины 58 изменяется обратно пропорционально общей толщине термосвариваемого материала, с которым приводится в соприкосновение это сечение. А именно у частей термосвариваемого материала, имеющих максимальную общую толщину (в качестве примера обозначены позицией 62 на фиг.5), соответствующие поперечные сечения пластины 58 меньше по площади, чтобы электрическое сопротивление пластины 58 в указанных сечениях было больше, а пластина 58 благодаря эффекту Джоуля выделяла больше тепла.

В предпочтительном варианте осуществления изобретения известный электрический генератор (не показан) образует последовательность импульсов электрического тока с регулируемыми силой и частотой.

Как показано на фиг.2 и 3, проводники 63, соединяющие выводы 61 с известным электрическим генератором (не показан), заделаны в опору 57.

Запечатывающие головки 36 идентичны запечатывающим головкам 53. Как показано на фиг.6, каждая запечатывающая головка 36, следовательно, содержит несущую опору 64, изготовленную из теплоизоляционного материала (в частности, силиконового каучука), и пластину 65, которая установлена на опоре 64, изготовлена из электро- и теплопроводного материала (в частности, металла), определяет запечатывающую поверхность 66 и содержит полоску, проходящую вдоль рабочей цепи 67, имеющей два вывода 68. Управляющее устройство 35 содержит известный электрический генератор (не показан), электрически соединенный с двумя выводами 68 для пропуска переменного или постоянного электрического тока регулируемой силы вдоль пластины 65 и рабочей цепи 67.

Как показано сравнением фиг.6 и 7, рабочая цепь 67 также выполнена для воспроизведения контура уложенных одна на другую частей листа 3 оберточного материала и, таким образом, для сосредоточения тепла, выделяемого пластиной 65, лишь на перекрывающихся частях листа 3.

Охлаждающие устройства 37 и 54 - одинаковые, установлены в неподвижных положениях относительно соответствующих колес 13 и 41, обеспечивают охлаждение соответствующих запечатывающих поверхностей 59 и 66 и снабжены соответствующими вентиляторами, каждый из которых предназначен для обдувания воздухом соответствующей запечатывающей поверхности 59, 66.

Теперь будет описана работа оберточной машины 1 в связи с одной пачкой 2 и с момента времени, в который пачка 2 подается подающим устройством 7 на транспортер 6 на участке S1 и с интервалом St1.

Транспортер 6 непрерывно подает пачку 2 к участку S2, где пачка 2 передается к соответствующей головке 8, которая, поворачиваясь вокруг осей 14, 17 и 18, перемещает пачку 2 вдоль траектории Р1 и через участок подачи 19, где подающее устройство 20 уже расположило соответствующий лист 3 оберточного материала перпендикулярно траектории Р1, чтобы при перемещении пачки 2 вдоль траектории Р1 стенка 69, которая параллельна и противоположна стенке 33 и находится впереди (по направлению перемещения) боковой поверхности 5 пачки 2, соприкасалась с соответствующей частью листа 3.

По мере того, как головка 8 продолжает передвигаться вдоль траектории Р1, пачка 2 поступает в гибочный канал 22, в котором лист 3 сгибается в U-образную форму вокруг пачки 2 и частично вокруг соответствующих захватов 15, так что на конце канала 22 лист 3 оказывается согнутым в U-образную форму вокруг пачки 2 с крылышками 23 и 24, выступающими поперек и назад от пачки 2.

По мере того, как пачка 2 продолжает перемещаться вдоль траектории Р1, верхнее крылышко 23 под действием оберточного приспособления 26 сгибается на 90° на пачку 2 и, в частности, на стенку 33; в ходе этой операции сгибания крылышко 23 подвергается действию электростатического поля, создаваемого генерирующим устройством 29, помещенным на соответствующем приспособлении 26, для, по меньшей мере, временного прикрепления загнутого крылышка к пачке 2.

После загибания крылышка 23 пачка 2 по существу опрокидывается на гибочной поверхности 32, при этом нижнее крылышко 24 листа 3 оберточного материала загибается на 90° на стенку 33 пачки 2 и частично на ранее загнутое крылышко 32 с образованием трубчатой обертки 10. Пачка 2 опрокидывается на поверхности 32 благодаря поворачиванию соответствующей головки 8 вокруг соответствующей оси 18; это поворачивание осуществляется посредством указанного известного копирного управляющего механизма (не показан), качающего соответствующий рычаг 16 вокруг соответствующей оси 17, и обеспечивает движение пачки 2 из по существу тангенциального в по существу радиальное положение относительно оси 14.

Как показано на фиг.7, после загибания крылышки 23 и 24 листа 3 оберточного материала имеют соответствующие уложенные одна на другую части 70.

Покидая поверхность 32, стенка 33, на которую внахлестку уложены крылышки 23 и 24, по существу без перерыва входит в соприкосновение с запечатывающей поверхностью 66 соответствующей запечатывающей головки 36, поддерживаемой на колесе 13 и связанной с соответствующей транспортирующей головкой 8. А именно при вхождении в соприкосновение с соответствующей пачкой 2 запечатывающая поверхность 66 располагается таким образом, что по существу без промежутка образует продолжение поверхности 32, при этом, следовательно, создается контакт между уложенными одна на другую частями 70 и запечатывающей поверхностью 66 под действием этой поверхности, которая постепенно становится обращенной к уложенным одна на другую частям 70 по мере того, как уложенные одна на другую части 70 сходят с гибочной поверхности 32, таким образом, предотвращая отпружинивание листа 3 и, в частности, недавно загнутого крылышка 24 к своей первоначальное форме.

Уложенные одна на другую части 70 остаются в соприкосновении с запечатывающей поверхностью 66 на участке траектории Р1, проходящем более чем на 90° вокруг оси 14 от входного участка S5 до выходного участка S6; и управляющее устройство 35 управляет известным электрическим генератором (не показан) и охлаждающим устройством 37, так чтобы температура запечатывающей поверхности 66 была равна вводному значению Т1 (фактически равному около 80°С) при первом соприкосновении запечатывающей поверхности 66 с листом 3 оберточного материала и позже повышена до рабочего значения Т2 (фактически равного около 130°С) для запечатывания уложенных одна на другую частей 70.

Следовательно, каждая запечатывающая головка 36 циклически и непрерывно перемещается вдоль бесконечной траектории выполнения запечатывания, простирающейся вокруг оси 14 и через входной участок S5, где запечатывающая головка 36 входит в соприкосновение с соответствующей пачкой 2 для установления контакта между соответствующей запечатывающей поверхностью 66 и уложенными одна на другую частями 70, и через выходной участок S6, где запечатывающая головка 36 высвобождает пачку 2 для прекращения этого контакта. Управляющее устройство 35 обеспечивает повышение температуры каждой запечатывающей поверхности 66 от значения Т1 до значения Т2 по мере того, как соответствующая головка 36 перемещается от входного участка S5 к выходному участку S6, и возвращение температуры каждой запечатывающей поверхности 66 к значению Т1 по мере того, как соответствующая запечатывающая головка 36 перемещается от выходного участка S6 к входному участку S5.

На передаточном участке S3 пачка 2 возвращается в свое по существу тангенциальное положение относительно оси 14 благодаря поворачиванию соответствующей головки 8 вокруг соответствующей оси 18 для передачи пачки 2 на транспортер 12. На участке S3 пачка 2 находится в соединении одновременно с транспортирующей головкой 8 и с лентой 47 перекладчика 46, что способствует направлению пачки 2 в канал 49.

При вхождении в канал 49 пачка 2 захватывается лентой 38 и соответствующими выступами 39 и высвобождается транспортирующей головкой 8, два захвата 15 которой передвигаются в раскрытое положение, в котором они разделены на таком расстоянии, чтобы не препятствовать пачке 2 или соответствующей трубчатой обертке 10.

Так как пачки 2 перемещаются транспортером 9 вдоль траектории Р1 со скоростью V1 и с интервалом St1 и транспортером 12 вдоль траектории Р2 со скоростью V2 и с интервалом St2, которые соответственно медленнее и меньше, чем скорость V1 и интервал St1, то пачки 2 испытывают изменение в скорости на участке S3 и, в частности, замедляются во время передачи с головки 8 транспортера 9 на транспортер 12.

Непрерывное движение ленты 38 обеспечивает перемещение пачки 2 вдоль траектории Р2 и, в частности, через канал 49 к прямому участку Р5, вдоль которого каждый открытый конец 11 трубчатой обертки 10 взаимодействует с соответствующим неподвижным спиральным гибочным элементом 45 гибочного устройства 44 и складывается на соответствующее основание пачки с наложением одна на другую частей 71 на конце 11, как это показано на фиг.5.

В конце прямого участка Р5 два основания 4 пачки 2, на которые загнуты концы 11 трубчатой обертки 10, одновременно захватываются соответствующими запечатывающими головками 53 в соответствующей паре головок 53 на колесе 41 для скрепления уложенных одна на другую частей 71 каждого конца 11 посредством запечатывания.

Контакт между каждой запечатывающей поверхностью 59 и соответствующими уложенными одна на другую частями 71 создается под действием запечатывающей поверхности 59, которая постепенно становится обращенной к уложенным одна на другую частям 71 по мере того, как они высвобождаются соответствующим гибочным элементом 45. С этой целью каждая запечатывающая поверхность 59 постепенно приводится в положение, в котором она обращена к соответствующим уложенным одна на другую частям 71, благодаря качанию соответствующей запечатывающей головки 53 относительно колеса 41 вокруг оси 55 и одновременно вокруг оси 56, которая качается вокруг оси 55 вместе с запечатывающей головкой 53, при этом оставаясь перпендикулярной к оси 55.

Каждая запечатывающая поверхность 59 остается в соприкосновении с соответствующими уложенными одна на другую частями 71 вдоль участка траектории Р2, проходящего более чем на 90° вокруг оси 40 от входного участка S7 до выходного участка S8; и управляющее устройство 52 управляет известным электрическим генератором (не показан) и охлаждающим устройством 54, так чтобы температура запечатывающей поверхности 59 была равна вводному значению Т1 (фактически равному около 80°С) при первом соприкосновении запечатывающей поверхности 59 с листом 3 оберточного материала и позже увеличивалась до рабочего значения Т2 (фактически равного около 130°) для запечатывания уложенных одна на другую частей соответствующего конца 11.

Следовательно, каждая запечатывающая головка 53 циклически и непрерывно перемещается вдоль бесконечной траектории выполнения запечатывания, проходящей вокруг оси 40 и через входной участок S7, где запечатывающая головка 53 входит в соприкосновение с соответствующей пачкой 2 для установления контакта между соответствующей запечатывающей поверхностью 59 и указанными уложенными одна на другую частями, и выходной участок S8, где запечатывающая головка 53 высвобождает пачку 2 для прекращения этого контакта. Управляющее устройство 52 обеспечивает повышение температуры каждой запечатывающей поверхности 59 от значения Т1 до значения Т2, когда соответствующая головка 53 перемещается от входного участка S7 к выходному участку S8, и возвращение температуры каждой запечатывающей поверхности 59 к значению Т1, когда соответствующая запечатывающая головка 53 перемещается от выходного участка S8 к входному участку S7.

Траектория Р2 оканчивается на передаточном участке S4, где обернутая пачка 2 известным образом передается на указанный известный выходной участок (не показан), на котором пачка 2 перемещается для сушки вдоль круговой траектории 3, проходящей вокруг оси 72, параллельной оси 40, и затем к указанному выходу (не показан) машины 1.

В оберточной машине 1 запечатывающие поверхности 59 и 66, следовательно, входят в соприкосновение с листом 3 оберточного материала при сравнительно низкой температуре (вводной температуре Т1) для предотвращения какого-либо сморщивания и/или неровности листа 3.

Нагревание и последующее охлаждение запечатывающих поверхностей 59 и 66 во время работы оберточной машины 1 становятся возможными благодаря очень низкой тепловой инерции пластин 65 и 58.

Изобретение касается способа и машины для обертывания изделия в лист термосвариваемого оберточного материала, посредством которых лист оберточного материала сгибают на изделие так, чтобы одна часть листа оберточного материала была, по меньшей мере, частично уложена на, по меньшей мере, другую часть листа оберточного материала. Запечатывающую поверхность запечатывающей головки приводят в соприкосновение с уложенными одна на другую частями при данной водной температуре (Т1) и поддерживают в соприкосновении с уложенными одна на другую частями в течение данного интервала времени, в течение которого температуру запечатывающей поверхности постепенно повышают до данного рабочего значения (Т2), а после высвобождения листа оберточного материала вновь возвращают ее к вводному значению (Т1). Вследствие этого исключается сморщивание и/или коробление частей листа оберточного материала, контактирующих с или примыкающих к запечатывающей поверхности, что значительно улучшает внешний вид обертки. 3 с. и 34 з.п. ф-лы, 7 ил.

| Картофелесажалка | 1947 |

|

SU79760A1 |

Авторы

Даты

2004-08-10—Публикация

1999-07-07—Подача