Изобретение относится к химической промышленности и может быть использовано для получения карбамидоформальдегидных смол, используемых в качестве связующих при производстве пенопластов и других композиционных материалов.

Известен способ получения карбамидоформальдегидной смолы (патент РФ №2188211, опубл. 2002 г.), включающий растворение карбамида в растворе формальдегида и аммиака на стадии загрузки с последующей конденсацией мочевины и формальдегида в присутствии аммиака при постепенно уменьшающемся рН среды от щелочной до кислой при нагревании и молярном соотношении мочевина:формальдегид:аммиак, равном 1:2,0-2,5:0,25-0,4 с последующей нейтрализацией и сушкой. При этом растворение карбамида в растворе формальдегида осуществляются на стадии загрузки компонентов при температуре 5-40°С, а после сушки вводят модификатор при температуре 50-70°С с последующей выдержкой в течение 25-30 мин.

Полученная смола по известному способу, имеющая нелинейную структуру, повышенные живучесть, фунгицидность и низкую токсичность, разработана и применяется в качестве связующего для получения строительных композиционных материалов плотностью до 2200 кг/см3.

Массовая доля сухого остатка полученной смолы 59,5-67%, массовая доля свободного формальдегида до 0,3%. Поэтому при изготовлении карбамидоформальдегидного пенопласта плотностью до 40 кг/см3 готовому материалу присущи такие недостатки, как большая трещиноватость, сыпучесть и длительное выделение из пенопласта свободного формальдегида со значительным превышением норм ПДК.

Опыт применения смол с таким молярным соотношением карбамида к формальдегиду при производстве показывает, что получаемый пенопласт имеет пониженные физико-химические и механические свойства.

Наиболее близким по сущности является способ получения карбамидоформальдегидной смолы (патент РФ №2114870, опубл. 1998 г.), включающий загрузку водного раствора формальдегида, нейтрализацию водного раствора формальдегида, конденсацию карбамида с формальдегидом в среде с переменной кислотностью при нагревании, загрузку модифицирующей добавки в виде многоатомного спирта в количестве 1,5-2,5 мас.ч. на 100 мас.ч. карбамида, вакуумную сушку, постадийную доконденсацию карбамида с формальдегидом и дополнительным введением аммиака до конечного молярного соотношения карбамид:формальдегид:аммиак, равного 1:1,15-1,45:0,1-0,15 соответственно, введение модифицирующей добавки в виде гидроксилсодержащего полимера в количестве 0,5-3,5 мас.ч. на 100 мас.ч. карбамида.

В известном способе получения карбамидоформальдегидной смолы на стадии загрузки формальдегида в реактор не нормируется температура формальдегида и время выдержки его в реакторе. Загрузка аммиачной воды и карбамида в реактор также производится при температуре не более 30°С. В этих условиях, при растворении карбамида в формальдегиде при температуре 30-70°С, формальдегид реагирует с первичными аминогруппами.

Использование операций, принятых по нормам технологического режима температур и времени протекания на стадиях загрузки сырья в реактор, конденсации смолы, приводит к тому, что в зависимости от температуры при конденсации получается как линейная структура карбамидоформальдегидной смолы (при t≥60°С), так и неустойчивая на начальной стадии синтеза смесь моно- и дизамещенных продуктов, образующихся при t≤45°С, что приводит в дальнейшем при производстве пенопласта к неустойчивым характеристикам физико-механических свойств пенопласта и повышенным выбросам формальдегида при его эксплуатации.

Второй причиной повышенного содержания в пенопласте свободного формальдегида, а также его накопления в капиллярах пенопласта и последующей эмиссией в атмосферу при изменении температуры окружающей среды и относительной влажности воздуха может являться наличие в исходном формалине полиформальдегида, который сохраняется и увеличивается в реакционной смеси в свободном виде, ввиду заложенных в существующие нормы технологического режима условий синтеза смолы, не препятствующих образованию в смоле полиформальдегида.

Основой получения в смеси дополнительно полиформальдегида на стадиях конденсации и доконденсации смолы является топохимия на остающихся в смеси частицах нерастворенного, не содержащего влаги твердого карбамида. Причиной полимеризации свободного формальдегида в процессе синтеза смолы является, прежде всего, снижение кислотности среды при загрузке карбамида, когда имеет место формирование полиформальдегида на твердых частицах растворяющегося карбамида.

Известно (патент РФ №2055820, кл. С 04 В 26/14, 1996), что получение карбамидоформальдегидного пенопласта осуществляется за счет отверждения карбамидоформальдегидной смолы под действием кислых катализаторов в присутствии поверхностно-активных веществ, с выделением при этом побочных продуктов воды и формальдегида.

Удлинение линейных цепей смолы и их сшивка при отверждении пенопласта происходят за счет взаимодействия метилольных групп с амидной группировкой или друг с другом.

Выделение формальдегида объясняется наличием в материале не прореагировавшего при поликонденсации полиформальдегида, а также образования его вследствие наличия в полимере метилольных групп и метиленэфирных связей, превращающихся в метиленовые. В процессе сушки пенопласта основная часть свободного формальдегида удаляется из материала вместе с влагой, а полиформальдегид, оставаясь в пенопласте, длительное время продолжает насыщать поры материала свободным формальдегидом, превышение концентрации которого в объеме материала приводит к его эмиссии в атмосферу.

Технологическая ценность и перспективы использования пенопласта, например, в строительных конструкциях продолжают сдерживаться прежде всего его токсичностью, связанной с продолжительным выделением из него свободного формальдегида за счет гидролитической или термодеструкции химической структуры полиформальдегида в материале по концевым группам.

Повышенное содержание в непроветриваемых жилых и промышленных помещениях свободного формальдегида, выделившегося из пенопласта под действием влаги и тепла, оказывает вредное влияние на здоровье человека, вызывая прежде всего раздражение слизистой оболочки верхних дыхательных путей и другие побочные нежелательные явления.

Поэтому проблема снижения выделения свободного формальдегида из смолы при ее использовании как в производстве теплоизоляционного карбамидоформальдегидного пенопласта, так и в процессе эксплуатации зданий и сооружений с применением этого пенопласта продолжает оставаться актуальной.

Задачей настоящего изобретения является разработка способа получения карбамидоформальдегидной смолы, обеспечивающей при ее использовании получение конечного продукта - пенопласта с пониженной эмиссией формальдегида в процессе его изготовления и эксплуатации.

Технический результат состоит в формировании линейной структуры смолы при сохранении высокого мольного соотношения карбамида к формальдегиду, обеспечивающей ее устойчивость во времени, низкую эмиссию формальдегида в процессе переработки смолы. Низкая эмиссия свободного формальдегида позволяет получать пенопласт с пониженной токсичностью в процессе его изготовления и эксплуатации.

Результат достигается тем, что в известном способе получения карбамидоформальдегидной смолы, включающем загрузку в реактор водного раствора формальдегида и его нейтрализацию, конденсацию карбамида с формальдегидом в среде с переменной кислотностью при нагревании, введение в качестве модифицирующей добавки в количестве 1,5-2,5 мас.ч. на 100 мас.ч. карбамида, вакуумную сушку, постадийную доконденсацию с дополнительным количеством карбамида и введением аммиака до конечного мольного соотношения карбамида, формальдегида и аммиака 1:1,15-1,45:0,1-0,15 соответственно и введение гидроксилсодержащего полимера в виде водного раствора в количестве 0,5-3,5 мас.ч. на 100 мас.ч. карбамида, водный раствор формальдегида на стадии загрузки в реактор нагревают до 60-70°С, выдерживают при этой температуре в течение 15-30 мин, контролируют значение рН раствора в диапазоне 3,0-5,0 и, при необходимости, доводят его до заданного значения, карбамид перед загрузкой выдерживают в условиях влажности воздушной среды 60-70% в течение 24 ч, причем процесс проводят при поддержании температуры реакционной смеси не ниже 60°С, и тем, что доведение значения рН водного раствора формальдегида до заданного значения осуществляют 20%-ным водным раствором щелочи, вводимой в один или более приемов, и тем, что доконденсацию проводят в три и более приема.

Синтез смолы ведут постадийно.

На первой стадии в реактор, снабженный мешалкой, теплообменником и термопарой, загружают 37%-ный водный раствор формальдегида, взятого в количестве 2,0-2,2 моль формальдегида на 1 моль карбамида. Определяют величину рН формальдегида. В случае, если рН формальдегида меньше 3,0, дополнительно вводят 20%-ный раствор щелочи в количестве 0,025-0,05 мл щелочи на 1000 г 37%-ного водного раствора формальдегида и производят перемешивание формальдегида со щелочью. Повторно определяют величину рН и в случае, если она достигает величины рН, равной 3,0-5,0, то проводят подогрев формальдегида до температуры 60-70°С и выдерживают при этой температуре в реакторе в течение 15-30 мин. После чего проверяют рН подогретого формальдегида.

В случае, если рН формальдегида окажется меньше 3,0, дополнительно вводят 2-ю порцию 20%-ного раствора щелочи в количестве 0,0125-0,025 мл щелочи на 1000 г формальдегида. Повторно перемешивают водный раствор формальдегида со щелочью, и выдерживают в реакторе при вышеуказанных параметрах температуры 60-70°С и времени 15-30 мин, и проверяют величину рН.

При достижении величины рН формальдегида, равной 3,0-5,0, в реактор добавляют водный раствор аммиака (20-25%-ной концентрации) в количестве 40-60 г на 1000 г 37%-ного водного раствора формальдегида и загружают первую порцию карбамида, заблаговременно выдержанного в условиях влажности воздушной среды 60-70%. При непрерывном перемешивании реакционную смесь нагревают до кипения и выдерживают до достижения вязкости 15-23 сП по вискозиметру ВЗ-246 с соплом диаметром 4 мм. По окончании выдержки дают охлаждение до температуры 70°С и вводят 10-20%-ный водный раствор едкого натра для нейтрализации реакционной смеси до достижения величины рН, равной 6,5-7,5. Производят загрузку многоатомного спирта (в качестве которого могут быть глицерин, гликоль, этиленгликоль, полиэтиленгликоль и т.д.) в количестве 1,5-2,5 мас.ч. на 100 мас.ч. первой порции карбамида. Перемешивают в течение 10-15 мин при температуре 75-100°С. При температуре не выше 75°С дают вакуум и проводят подсушку смолы до достижения вязкости 28-40 сП.

По окончании процесса сушки проводят трехстадийную доконденсацию. При этом сначала загружают дополнительное количество карбамида (выдержанного в условиях влажности воздушной среды 60-70%) до достижения молярного соотношения, равного 1:1,5-1,6, и проводят выдержку при температуре 60-72°С в течение 30 мин. Затем догружают карбамид до достижения молярного соотношения 1:1,15-1,45, продолжают выдержку при температуре 60-70°С в течение 30 мин и заканчивают доконденсацию с введением 20%-ного водного раствора аммиака при молярном соотношении карбамид: аммиак, равном 1:0,10-0,15, при температуре 60-70°С в течение 30 мин. Загружают 2-8%-ный водный раствор гидроксилсодержащего полимера (поливиниловый спирт, карбоксиметилцеллюлоза и др.) в количестве 0,5-3,5 мас.ч. чистого полимера на 100 мас.ч. первой порции карбамида и проводят совмещение при температуре 60-72°С в течение 30 мин.

Готовую смолу охлаждают до температуры не выше 35°С и сливают. Смола представляет собой однородную суспензию от белого до светло-коричневого цвета с вязкостью 15-25 сП, массовой долей сухого остатка 50-60%, свободного формальдегида не выше 0,25% и полной растворимостью в воде при температуре (20±1)°С в соотношении 1:2. Конечное молярное соотношение карбамид: формальдегид: аммиак составляет 1:1,15-1,45:0,1-0,15.

Пример 1.

В реактор объемом 10 л, снабженный мешалкой, теплообменником и термопарой, загружают 4,0 кг 37%-ного водного раствора формальдегида с показателем рН, равным 2,7, и температурой 35°С. Дополнительно вводят 0,2 мл 20%-ного раствора щелочи и производят перемешивание формальдегида со щелочью. Повторно определяют величину рН. После введения щелочи показатель рН формальдегида оказался равным 3,7.

Производят подогрев водного раствора формальдегида до температуры 65°С и выдерживают при этой температуре в реакторе в течение 15 мин. Проверяют рН подогретого формальдегида. В этом случае показатель оказался равным 3,35.

Далее, в реактор загружают 0,238 кг первой порции 20%-ного водного раствора аммиака, после 10-минутного перемешивания устанавливается рН 7,9, и в полученном растворе растворяют 1,380 кг первой порции карбамида, заблаговременно выдержанного в течение 24 ч в условиях влажности воздушной среды 60-70%. После полного растворения карбамида рН становится равным 8,5, коэффициент преломления 1,407. Реакционную смесь нагревают до температуры кипения.

Проводят конденсацию в течение 1 ч до достижения вязкости 19 сП по вискозиметру ВЗ-246 (сопло диаметром 4 мм). Нейтрализуют полученный олигомер водным раствором едкого натра до рН, равного 7,0, охлаждают до 90°С и загружают 0,028 кг трехатомного спирта, например глицерина. Смесь перемешивают 10 мин и подсушивают до вязкости 33 сП.

Доконденсацию проводят в три приема.

При осуществлении первого приема в реактор загружают вторую порцию карбамида в количестве 0,490 кг и выдерживают 30 мин при температуре 67-74°С.

При осуществлении второго приема в реактор загружают третью порцию карбамида в количестве 0,245 кг и выдерживают 30 мин при температуре 60-70°С.

При осуществлении третьего приема в реактор вводят вторую порцию аммиачной воды в количестве 0,106 кг и заканчивают доконденсацию при температуре 60-70°С в течение 30 мин.

Далее в реактор загружают 0,280 кг 5%-ного водного раствора поливинилового спирта и проводят совмещение со смолой при 60-72°С в течение 30 мин. Охлаждают до 35°С и сливают.

При этом молярное соотношение карбамид: формальдегид: аммиак составляет 1:1,30:0,11.

Пример 2.

В реактор загружают 4,0 кг 37%-ного водного раствора формальдегида с показателем рН 3,1 и температурой 40°С. После этого производят подогрев формальдегида до температуры 60°С и выдерживают при этой температуре в реакторе в течение 30 мин. Проверяют рН подогретого формальдегида. В этом случае показатель рН водного раствора формальдегида оказался равным 2,9. Дополнительно вводят 0,15 мл 20%-ного раствора щелочи, производят перемешивание формальдегида со щелочью и выдерживают в реакторе при температуре 65°С в течение 15 мин. Проверяют величину рН. В этом случае показатель рН формальдегида оказался равным 3,25. Далее, в реактор загружают 0,282 кг первой порции 20%-ного водного раствора аммиака, после 10-минутного перемешивания устанавливается рН равным 8,3. В полученном растворе растворяют 1,380 кг первой порции карбамида, заблаговременно выдержанного в течение 24 ч в условиях влажности воздушной среды 60-70%. После полного растворения карбамида рН становится равным 8,5, коэффициент преломления 1,407. Реакционную смесь нагревают до температуры кипения. После первого растворения карбамида рН становится равным 9,1, а коэффициент преломления 1,407.

Реакционную смесь, приготовленную по примеру 1, нагревают до кипячения и проводят конденсацию в течение 40 мин до достижения вязкости 15 сП, нейтрализуют едким натром до рН равным 6,5.

Загружают 0,021 кг глицерина, проводят совмещение при 90-95°С в течение 10 мин, затем вакуумную сушку до вязкости 28 сП. Аналогично первому примеру доконденсацию проводят в три приема с загрузкой в реактор второй порции карбамида в количестве 0,490 кг, третьей порции карбамида в количестве 0,170 кг и второй порции аммиачной воды в количестве 0,151 кг до достижения конечного молярного соотношения карбамида, формальдегида, аммиака 1:1,4:0,12.

Модификацию ПВС и охлаждение проводят аналогично примеру 1.

Пример 3.

В реактор загружают 4,0 кг 37%-ного водного раствора формальдегида с показателем рН 3,65 и температурой 45°С. После этого производят подогрев формальдегида до температуры 70°С и выдерживают при этой температуре в реакторе в течение 30 мин. После этого проверяют рН подогретого формальдегида. В этом случае показатель рН водного раствора формальдегида оказался равным 3,4. Далее в реактор загружают 0,238 кг 20%-ного водного раствора аммиака. После 10-минутного перемешивания устанавливается рН равным 7,9. В погруженном растворе растворяют 1,480 кг карбамида, заблаговременно выдержанного в течение 24 ч в условиях влажности воздушной среды 60-70%. После полного растворения карбамида рН становится равным 8,55, коэффициент преломления 1,406. Реакционную смесь нагревают до кипения, проводят конденсацию в течение 55 мин до достижения вязкости 21 сП. После нейтрализации загружают 0,028 кг диэтиленгликоля, смолу подсушивают до вязкости 35 сП.

Доконденсацию проводят в три приема с загрузкой в реактор второй порции карбамида в количестве 0,495 кг, третьей порции карбамида в количестве 0,595 кг и второй порции аммиачной воды в количестве 0,126 кг. При этом конечное молярное соотношение карбамида, формальдегида и аммиака составляет 1:1,15:0,1.

После доконденсации при температуре 60°С загружают 0,980 кг 5%-ного водного поливинилового спирта и проводят совмещение при температуре 60-72°С в течение 30 мин. Готовую смесь охлаждают до 30°С и сливают.

Пример 4.

Загрузку водного раствора формальдегида, его прогрев, загрузку 1-й порции аммиачной воды и карбамида, конденсацию и модификацию глицерином, сушку и доконденсацию с загрузкой в реактор последующих двух порций карбамида и одной порции аммиачной воды проводят аналогично примеру 3.

После доконденсации при температуре 55°С загружают 0,140 кг 8%-ного водного раствора поливинилового спирта и проводят совмещение при температуре 60-72°С в течение 30 мин. Конечное молярное соотношение карбамид:формальдегид:аммиак составляет 1:1,45:0,15.

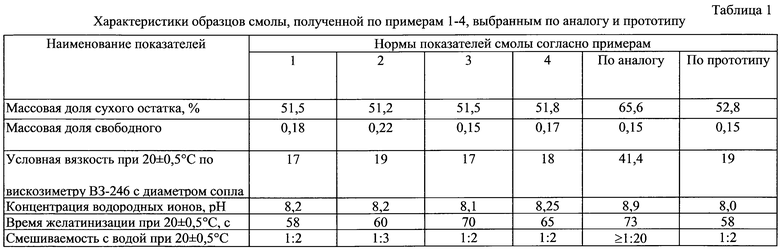

Все характеристики смолы, синтезированной по примерам 1-4, приведены в табл.1.

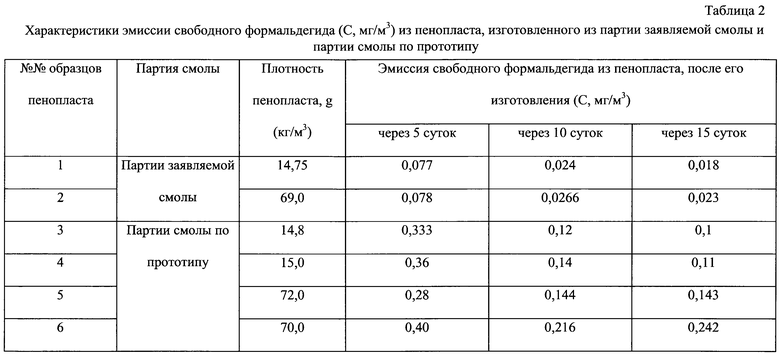

Проведенные исследования в направлении совершенствования синтеза смолы показали, что разработанный способ позволил значительно уменьшить содержание свободного формальдегида по сравнению с прототипом как в самой смоле, так и в производимом пенопласте.

У пенопласта, изготовленного из вновь синтезированной смолы, выделение свободного формальдегида в атмосферу уже после первых 5-ти суток его изготовления в 5-6 раз ниже, чем у материала, полученного на основе известной смолы, выбранной в качестве прототипа.

Причем эмиссия из пенопласта свободного формальдегида независима от его плотности по массе. Результаты представлены в табл.2.

Это обусловлено, прежде всего, практическим отсутствием полиформальдегида во вновь синтезированной смоле с линейной структурой, малым содержанием свободного формальдегида в исходной пенообразующей композиции, а также значительно меньшим его количеством, образующимся при отверждении и сушке пенопласта, а следовательно, низкой эмиссией формальдегида в процессе изготовления пенопласта и его применения в гражданском и промышленном строительстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1997 |

|

RU2114870C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1996 |

|

RU2115666C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277518C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2244724C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДСОДЕРЖАЩЕЙ СМОЛЫ С ПОНИЖЕННОЙ ЭМИССИЕЙ ФОРМАЛЬДЕГИДА И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2413737C2 |

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2204574C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОПЛАСТА | 2003 |

|

RU2249016C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2000 |

|

RU2188211C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ЛИТЬЕ ЛЕГКИХ СПЛАВОВ | 2004 |

|

RU2270841C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

Изобретение относится к технологии получения карбамидоформальдегидных смол (КФС), используемых в качестве связующих для пенопластов и др. композиционных материалов. КФС получают конденсацией водного раствора формальдегида с карбамидом в среде с переменной кислотностью при поддержании температуры не ниже 60°С в присутствии многоатомного спирта (1,5-2,5 м.ч. на 100 м.ч. карбамида), с последующей доконденсацией с дополнительным количеством карбамида и введением аммиака до конечного мольного соотношения карбамида, формальдегида и аммиака 1 : 1,15-1,45 : 0,1-0,15 соответственно и гидроксилсодержащего полимера в виде водного раствора (0,5-3,5 м.ч. на 100 м.ч. карбамида). Водный раствор формальдегида на стадии загрузки нагревают до 60-70°С, выдерживают в течение 15-30 мин и рН 3,0-5,0. Карбамид перед загрузкой выдерживают в условиях влажности 60-70% в течение 24 ч. Изобретение позволяет получить пенопласт с пониженной эмиссией формальдегида в процессе его изготовления и эксплуатации. 2 з.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1997 |

|

RU2114870C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2000 |

|

RU2188211C2 |

| RU 2055820 C1, 10.03.1996. | |||

Авторы

Даты

2004-08-10—Публикация

2003-01-29—Подача