Изобретение относится к химическим процессам и может быть использовано для получения карбамидоформальдегидных смол, используемых в качестве связующих для получения композитных материалов, применяемых в деревообработке, в строительной и других отраслях промышленности.

Известен способ получения карбамидоформальдегидной смолы конденсацией карбамидоформальдегидного концентрата в растворе с переменной кислотностью при нагревании в присутствии специальных добавок (патент РФ 2136703, опубл. 1999г).

Известный способ сложен в реализации и требует сложный компонентный состав.

Известен способ получения карбамидоформальдегидной смолы, включающий растворение карбамида в растворе формальдегида и аммиака на стадии загрузки с последующей конденсацией мочевины и формальдегида в присутствии аммиака при постепенно уменьшающемся рН среды от щелочной до кислой при нагревании при молярном соотношении мочевина : формальдегид : аммиак = 1 : 2-2,5 : 0,25-0,4 с последующими нейтрализацией и сушкой (патент РФ 562095, опубл. 1983г.).

В известном способе при мольном соотношении формальдегид : мочевина = 2 : 1 при полном растворении карбамида в формальдегиде при температуре 45-60oС формальдегид реагирует с первичными аминогруппами. Использование известного диапазона температур и времени протекания конденсации смолы приводит к тому, что в зависимости от температуры при конденсации получается как линейная структура карбамидоформальдегидной смолы (при t=60oC), так и неустойчивая на начальной стадии синтеза смесь моно- и дизамещенных продуктов, образующихся при t≤45oC.

Задачей настоящего изобретения является разработка способа получения карбамидоформальдегидной смолы, имеющей нелинейную структуру и обеспечивающей получение композиционных материалов с улучшенными физико-техническими характеристиками.

Технический результат состоит в формировании разветвленной структуры смолы, повышающей ее живучесть, фунгицидность и снижающей токсичность.

Результат достигается тем, что в способе получения карбамидоформальдегидной смолы, включающем растворение карбамида в растворе формальдегида и аммиака на стадии загрузки с последующей конденсацией мочевины и формальдегида в присутствии аммиака при постепенно уменьшающемся рН среды от щелочной до кислой при нагревании при молярном соотношении мочевина : формальдегид : аммиак = 1 : 2-2,5 : 0,25-0,4 с последующими нейтрализацией и сушкой, растворение карбамида в растворе формальдегида и аммиака осуществляется на стадии загрузки компонентов при to =5-40oC, а после сушки вводят модификатор в весовых частях к мочевине и формальдегиду в количестве 0,7-1% к 100% массы при t= 50-70oC с последующей выдержкой в течение 25-30 мин и тем, что в качестве модификатора используют декагидрат тетрабората натрия.

В заявленном способе при температуре 5-20oС происходит полное растворение карбамида в растворе формальдегида, а при температуре 21-40oС - образование смеси моно-, ди- и тризамещенных продуктов (метилолмочевин), которые в дальнейшем способствуют образованию циклических структур.

Создаваемая разветвленная структура позволяет снизить токсичность олигомера и повысить его жизнеспособность до 12 месяцев при сохранении основных свойств и технологичности.

Введение декагидрата тетрабората натрия в количестве 0,7-1% после нейтрализации и сушки олигомера до определенной массовой доли сухого остатка осуществляют при температуре олигомера 50-70oС с последующей выдержкой в течение 25-30 мин.

При использовании такой смолы в качестве связующего для композиционных материалов в процессе ее отверждения образуется более плотная структура (трехмерная) сшивки макромолекул, что обеспечивает повышение физико-механических характеристик, таких как прочность на сжатие, модуль упругости, влаго-, атмосферо-, морозостойкость и т.д.

Присутствие модифицирующей добавки способствует повышению гомогенизации и устойчивости полимерной смеси как при ее хранении, так и при совмещении с другими компонентами для получения конечных продуктов.

В результате взаимодействия модифицированной смолы с порофорами уменьшается их удельная поверхность и, как следствие, улучшается "упаковка" системы при формировании композита.

Рассмотрим пример. В реактор объемом 5,5 м3 загружают 2702 кг 37%-ного формалина, 1000 кг карбамида и 280 кг 25%-ного раствора аммиака и растворяют при температуре в реакторе 5-25oС. После растворения за счет тепла экзотермической реакции температура поднимается до 60-65oС, затем смесь нагревают до кипения и конденсируют до достижения величины рН 5,2. Охлаждают до температуры 75oС, вводят 0,8 кг 20%-ного раствора едкого натра для нейтрализации до рН 7,5 и осуществляют вакуумную сушку до достижения коэффициента рефракции 1,448. Дают охладиться и при температуре 60-65oС загружают 8 кг декагидрата тетрабората натрия. Выдерживают 30 мин, охлаждают и сливают в емкость.

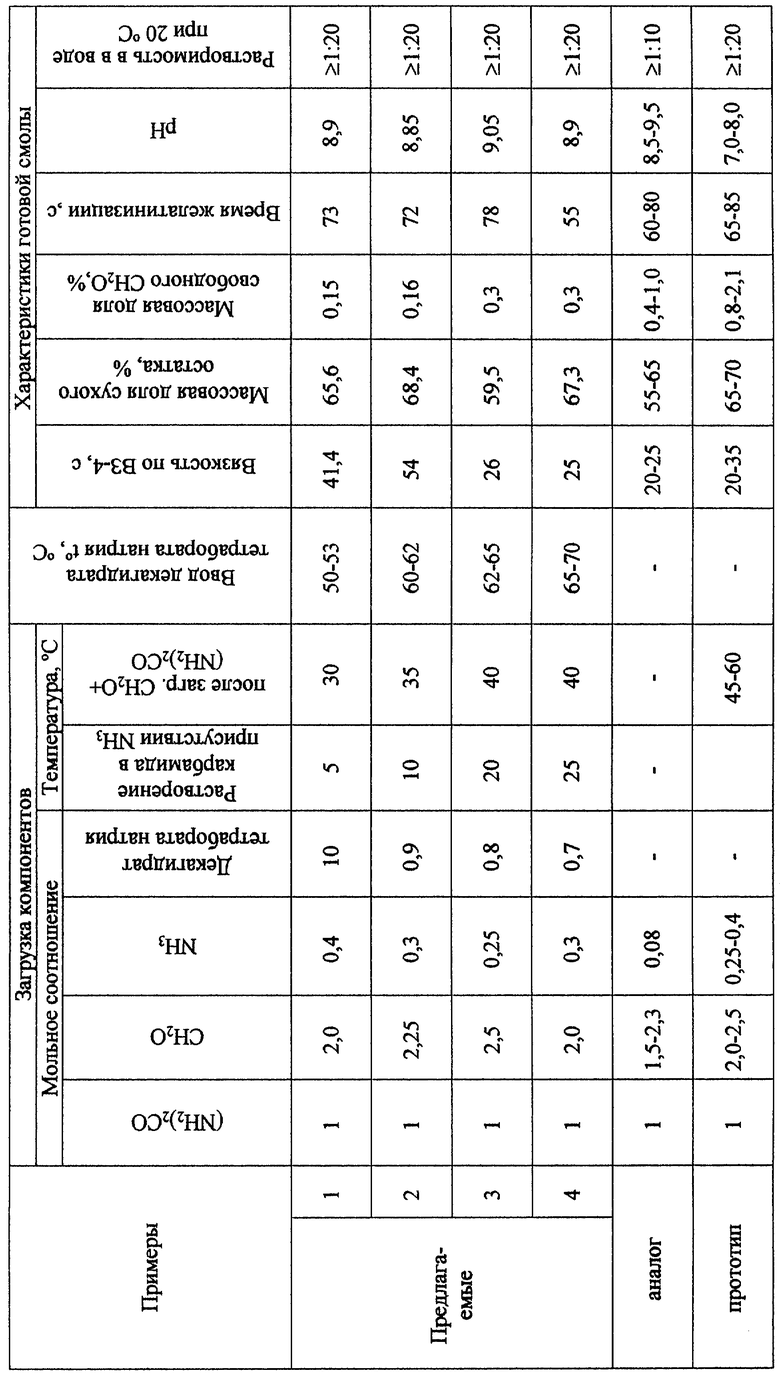

Все примеры получения смолы и ее характеристики приведены в таблице.

Анализ примеров показывает, что заявленный способ позволяет формировать разветвленную структуру смолы, повысить ее живучесть и фунгицидность и снизить ее токсичность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2233850C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1997 |

|

RU2114870C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1996 |

|

RU2115666C1 |

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2204574C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277518C2 |

| Способ получения комплексного азотного удобрения пролонгированного действия | 2023 |

|

RU2805182C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2061707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2490283C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 2003 |

|

RU2249015C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2244724C2 |

Изобретение относится к получению карбамидоформальдегидных смол, используемых в качестве связующих для получения композитных материалов, применяемых в деревообработке, в строительной и других отраслях промышленности. Получают карбамидоформальдегидную смолу растворением карбамида в растворе формальдегида и аммиака на стадии загрузки с последующей конденсацией мочевины и формальдегида в присутствии аммиака при постепенно уменьшающемся рН среды от щелочной до кислой при нагревании при молярном соотношении мочевина : формальдегид : аммиак = 1 : 2-2,5 : 0,25-0,4 с последующей нейтрализацией и сушкой, растворение карбамида в растворе формальдегида и аммиака осуществляется на стадии загрузки компонентов при to=5-40oC, а после сушки вводят модификатор в виде декагидрата тетрабората натрия в количестве 0,7-1% к 100% массы мочевины и формальдегида при t=50-70oC с последующей выдержкой в течение 25-30 мин. Полученная смола имеет нелинейную структуру, повышенные живучесть, фунгицидность и низкую токсичность. 1 табл.

Способ получения карбамидоформальдегидной смолы, включающий растворение карбамида в растворе формальдегида и аммиака на стадии загрузки с последующей конденсацией мочевины и формальдегида в присутствии аммиака при постепенно уменьшающемся рН среды от щелочной до кислой при нагревании при молярном соотношении мочевина : формальдегид : аммиак = 1 : 2-2,5 : 0,25-0,4 с последующей нейтрализацией и сушкой, отличающийся тем, что растворение карбамида в растворе формальдегида и аммиака осуществляется на стадии загрузки компонентов при t = 5-40oС, а после сушки вводят модификатор в виде декагидрата тетрабората натрия в количестве 0,7-1% к 100% массы мочевины и формальдегида при t = 50-70oС с последующей выдержкой в течение 25-30 мин.

| Способ получения карбамидной смолы | 1975 |

|

SU562095A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2081886C1 |

Авторы

Даты

2002-08-27—Публикация

2000-11-27—Подача