Изобретение относится к производству вспененных материалов и может быть использовано для формирования оснований дорог, аэродромов, противофильтрационных экранов, фундаментов и стен зданий и сооружений в жилищном, сельскохозяйственном и промышленном строительстве.

Известен композиционный полимерный материал, включающий вяжущее, отвердитель, наполнитель, воду (патент РФ 1330265, опубл. 15.08.87 г.).

Известный материал имеет недостаточную плотность, прочность на сжатие и недостаточно регулярную структуру.

Недостатком известного композиционного материала является невозможность повышения прочностных характеристик без его уплотнения из-за недостаточно регулярной структуры карбамидо-формальдегидной смолы, применяемой в качестве связующего, а также ограниченная область его применения по причине введения пластификатора с повышенными вредными экологическими свойствами и низкой степенью пожарной безопасности.

Задачей настоящего изобретения является разработка состава материала с высокими физико-механическими и экологическими характеристиками и способа его получения.

Технический результат состоит в повышении регулярности структуры материала, улучшении его физико-механических характеристик и расширении области его применения.

Результат достигается тем, что композиционный полимерный материал, содержащий вяжущее, отвердитель, наполнитель, воду, дополнительно содержит модификатор и порофор при следующем соотношении компонентов, мас.%:

Вяжущее (карбамидоформальдегидная смола) - 10-17

Вода - 3-5

Отвердитель - 0,5-0,75

Порофор - 0,25-0,75

Модификатор - 0,25-0,75

Наполнитель - 86-75,25

и тем, что композиционный полимерный материал, содержащий вяжущее, отвердитель, наполнитель, воду, дополнительно содержит модификатор и порофор при следующем соотношении компонентов, мас.%:

Вяжущее (карбамидоформальдегидная смола) - 15-20

Вода - 6-15

Отвердитель - 0,5-0,75

Порофор - 0,25-0,75

Модификатор - 0,75-3

Наполнитель - 77,5-60,5

и тем, что вяжущее содержит карбамидоформальдегидную смолу, полученную нейтрализацией водного раствора формальдегида, конденсацией карбамида с формальдегидом в среде с переменной кислотностью при нагревании, вакуумной сушкой, доконденсацией и проведением процесса в присутствии модифицирующей добавки в виде многоатомного спирта, вводимого перед вакуумной сушкой в количестве 1,5-2,5 мас.ч. на 100 мас.ч. карбамида, вводимого на стадии конденсации, и гидроксилсодержащего полимера, вводимого после доконденсации в виде водного раствора в количестве 0,5-3,5 мас.ч. полимера на 100 мас.ч. карбамида, вводимого на стадии конденсации, причем доконденсацию осуществляют постадийно в три и более стадий с введением на последней стадии аммиака до конечного молярного соотношения карбамид: формальдегид: аммиак 1:1,15-1,45: 0,1-0,15 соответственно, и тем, что отвердитель содержит FeCl3, или Fе2(SO4)3, или Н3РO4, наполнитель содержит песок мелкий, или средний, или крупный, или карьерный, или супесь, или суглинок, порофор содержит доломит, а модификатор содержит β-гипс, и тем, что в способе получения композиционного полимерного материала, в котором загружают наполнитель в мешалку, добавляют вяжущее и перемешивают, наполнитель естественной влажности перемешивают с модификатором и порофором, вводят вяжущее, разводят отвердитель в воде и вводят раствор в смесь и перемешивают в течение 3-5 мин и используют по назначению, и тем, что готовую смесь укладывают в форму или опалубку, нагревают до 50-60oС и выдерживают в течение 120-180 мин.

Композиционный материал может изготавливаться в стационарных условиях (в цеху) или на строительной площадке по технологии укладываемых в опалубку или форму приготовленной жесткой (вязкой) или литьевой (жидкой) смесей.

Смесь приготавливается в условиях положительных температур воздушной среды простым перемешиванием в бетономешалке или на растворном узле.

Полимеризация и отверждение композиционного материала происходит в течение 6 ч. В дальнейшем расчетную прочность материал набирает в течение 7 суток.

Пример 1. В мешалку загружается 78 кг песка мелкого (ГОСТ 25100-1982г) естественной влажности и температуры, добавляют по 0,75 кг доломита и β-гипса и перемешивают в течение 4 мин, добавляют смолу ВПС-Г (патент 2114870, опубл. 10.07.98 г.) и перемешивают смесь в течение 7 мин, отдельно готовят водный раствор сернокислого железа (0,75 кг +5 л), вводят этот раствор в смесь и перемешивают 4 мин, укладывают в опалубку или форму, где происходят полимеризация и отверждение полученного материала.

Пример 2. В мешалку загружают 61 кг суглинка (ГОСТ 25100-1982 г.) естественной влажности и температуры, добавляют 0,75 кг доломита и 3 кг β-гипса и перемешивают в течение 5 мин, добавляют смолу ВПС-Г (патент 2114870, опубл. 10.07.98 г.) и перемешивают смесь в течение 10 мин, отдельно готовят водный раствор хлорного железа (0,75 кг +15 л), вводят этот раствор в смесь и перемешивают 3-4 мин, после чего разливают смесь в формы, нагревают смесь до 60oС и выдерживают 3 ч, в формах происходят полимеризация и отверждение полученного материала.

На процессы формирования структуры композиционного материала оказывают внимание многие факторы. К таким факторам прежде всего относятся дисперсность заполнителей, химико-минералогический состав, наличие коллоидов, растворимых солей, рН и др. Эти факторы могут оказывать как положительное, так и отрицательное влияние на процессы (физические, химические и физико-химические), происходящие в системе "заполнитель-вяжущее" (химический реагент).

Как следует из формулы изобретения, материал представляет собой жесткоукладываемую (вязкую) смесь (см. п.1 формулы) и литьевую (жидкую) смесь (п. 2).

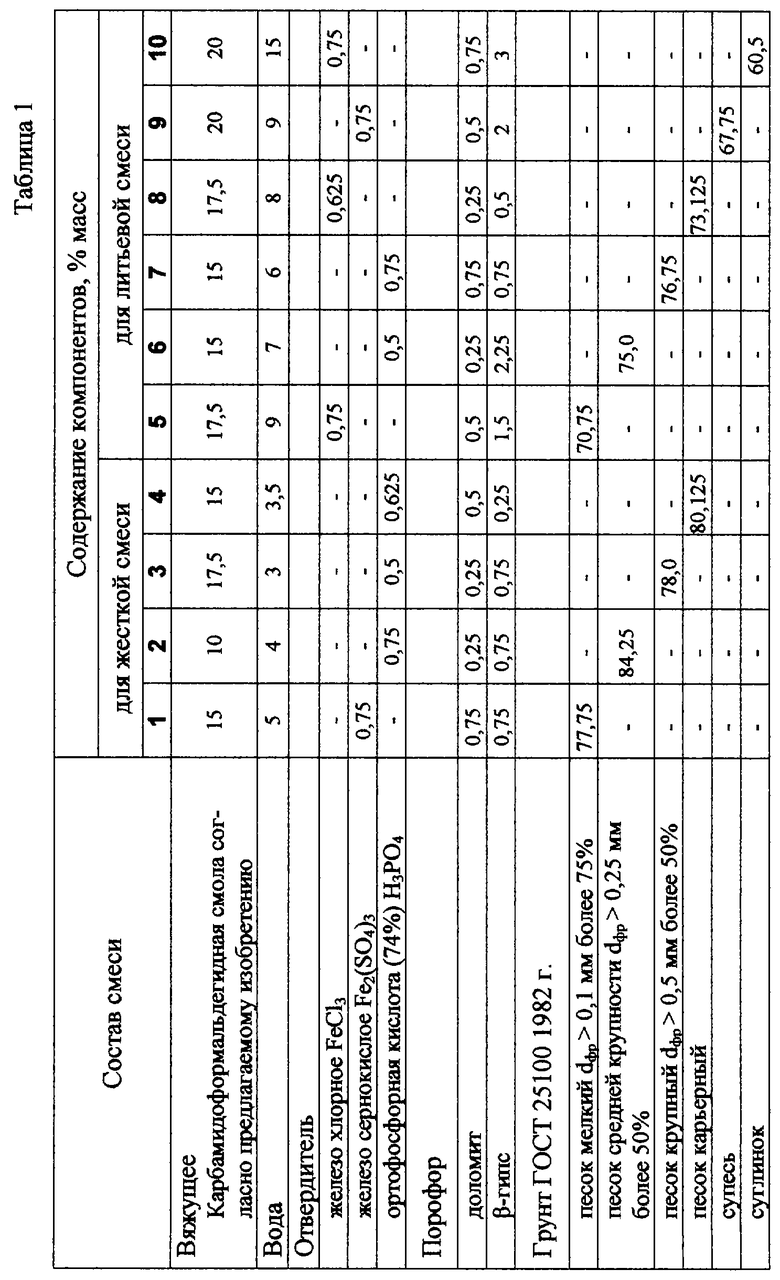

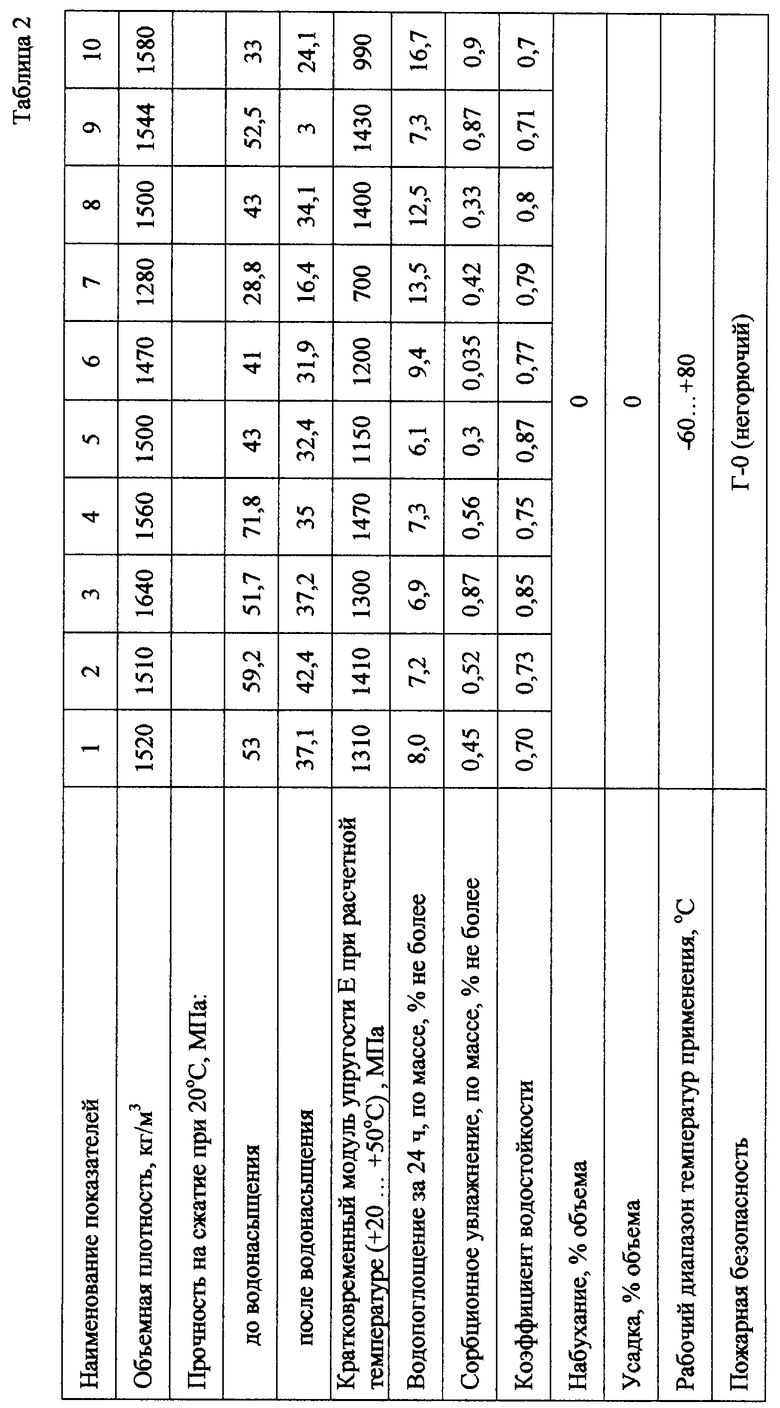

Примеры различных вариантов смесей сведены в табл. 1, в которой первые четыре варианта относятся к жесткоукладываемой (вязкой) смеси, а остальные шесть вариантов - к литьевой (жидкой) смеси. В табл. 2 приведены характеристики материала для каждого из вариантов.

На приведенных примерах показано, что для каждой степени дисперсности наполнителя существует оптимальная рецептура входящих в нее заполнителей, при которой наблюдаются оптимальные свойства материала.

Изменение дисперсности наполнителя, в частности грунта, в составе рецептуры материала обуславливает изменение (уменьшение или увеличение) количества вяжущего, распределяемого по объему наполнителя. Введение малого количества связующего предопределяет наличие дефектов структуры материала и ухудшает его физико-механические свойства. Увеличение количества вяжущего приводит к изменению свойств материала и повышению его стоимости.

Поэтому для улучшенного распределения вяжущего по объему наполнителя и придания ему эластичных свойств, оказывающих влияние на удобоукладываемость (эластичность при укладывании) приготовленного материала и на повышение его физико-механических характеристик, в состав рецептуры композиционного материала введены порофор, модификатор, отвердитель и вода, которые по своему химико-минералогическому составу определяют свободную поверхностную энергию, физико-химическую активность поверхности частиц заполнителей, а следовательно, и эффективность процессов образования новых структур.

Введенные в состав рецептуры материала отдельные компоненты при заявляемом ингредиенте их процентного соотношения к наполнителю обладают способностью как химически, так и физико-химически взаимодействовать друг с другом и с поверхностью частиц наполнителя, в частности грунта, с образованием прочных химических и физико-химических связей.

Поэтому на основе грунта создан композиционный материал с закрытопористой монодисперсной, сформированной по всему объему структурой, наподобие структуры пенобетона.

Таким образом, заявленный композиционный полимерный материал (его варианты) и способ его получения имеет за счет повышения регулярности структуры материала, улучшенные его физико-механические характеристики, которые, как следствие, позволяют расширить области его применения, т.к. его экологичность позволяет использовать материал не только в дорожном строительстве, но и в жилищном, сельскохозяйственном и промышленном строительстве зданий и сооружений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2277518C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2000 |

|

RU2188211C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1997 |

|

RU2114870C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1996 |

|

RU2115666C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2233850C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ВЫСОКОДИСПЕРСНЫХ СМЕСЕЙ | 2000 |

|

RU2163504C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 1996 |

|

RU2114130C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2215007C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2244724C2 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

Изобретение относится к производству вспененных материалов и может быть использовано для формирования оснований дорог, аэродромов, противофильтрационных экранов, фундаментов и стен зданий и сооружений в жилищном, сельскохозяйственном и промышленном строительстве. Композиционный полимерный материал содержит вяжущее - карбамидоформальдегидную смолу, модифицированную многоатомным спиртом и гидроксилсодержащим полимером, отвердитель, наполнитель, модификатор - β-гипс, порофор-доломит, воду. Технической задачей является разработка состава материала с высокими физико-механическими и экологическими характеристиками и способа его получения. 3 с. и 3 з.п. ф-лы, 2 табл.

Карбамидоформальдегидная смола - 10,0-17,5

Вода - 3,0-5,0

Отвердитель - 0,50-0,75

Доломит - 0,25-0,75

β-гипс - 0,25-0,75

Наполнитель - 75,25-86,00

2. Композиционный полимерный материал по п. 1, отличающийся тем, что в качестве отвердителя используют FeCl3 или Fe2(SO4)3 или Н3РO4, в качестве наполнителя используют песок мелкий, или средний, или крупный, или карьерный, или супесь, или суглинок.

Карбамидоформальдегидная смола - 15,0-20,0

Вода - 6,0-15,0

Отвердитель - 0,50-0,75

Доломит - 0,25-0,75

β-гипс - 0,75-3,00

Наполнитель - 60,5-77,5

4. Композиционный полимерный материал по п. 3, отличающийся тем, что в качестве отвердителя используют FеСl3, или Fе2(SO4)3, или Н3РO4, в качестве наполнителя используют песок мелкий, или средний, или крупный, или карьерный, или супесь, или суглинок.

Карбамидоформальдегидная смола - 10,0-17,5

Вода - 3,0-5,0

Отвердитель - 0,50-0,75

Доломит - 0,25-0,75

β-гипс - 0,25-0,75

Наполнитель - 75,25-86,0

или

Карбамидоформальдегидная смола - 15,0-20,0

Вода - 6,0-15,0

Отвердитель - 0,50-0,75

Доломит - 0,25-0,75

β-гипс - 0,75-3,00

Наполнитель - 60,5-77,5

6. Способ по п. 5, отличающийся тем, что готовую смесь укладывают в форму или опалубку, нагревают до 50-60oС и выдерживают в течение 120-180 мин.

| Композиция для получения пенопласта | 1980 |

|

SU910678A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ И ПЕРЕНАЛАДКИСТАНКОВ12 | 0 |

|

SU176176A1 |

| Буровая установка с гидравлическими турбинами | 1959 |

|

SU121731A1 |

| ЕР 0735096 А2, 02.10.1996. | |||

Авторы

Даты

2003-05-20—Публикация

2000-11-13—Подача