Изобретение относится к первичной обработке лубяных культур, а именно к способам получения из стеблей длинного волокна.

Известен способ получения длинного лубяного волокна, включающий операцию укладки стеблей на питающий транспортер, утонение слоя, промин и его механическую обработку в двух трепальных машинах, установленных последовательно [1].

Однако способ [1] не позволяет обеспечить качественного зажима в зажимных транспортерах двух трепальных машин максимально возможного количества стеблей, что приводит к увеличению доли стеблей, попадающих в отходы.

Известен также способ получение длинного лубяного волокна, включающий предварительное формирование слоя, его утонение, промин стеблей, а также их механическую обработку в двух трепальных машинах [2]. При этом предварительное формирование слоя включает операцию комлеподбивание, приводящую к смещению слоя.

Наиболее близким аналогом заявленного изобретения является способ получения длинного лубяного волокна, известный из патента RU №2186163, D 01 В 1/14, 2002.

Недостатком способа является отсутствие связи между величиной смещения слоя при комлеподбивании, его структурными параметрами и конечным результатом обработки, то есть выходом длинного волокна.

Техническая задача изобретения - повышение выхода длинного волокна за счет увеличения массовой доли стеблей, попадающих под зажимные транспортеры трепальных машин на основе управления положением слоя в зависимости от его структурных параметров.

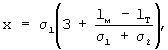

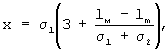

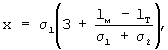

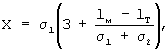

Достижение технической задачи обеспечивается тем, что согласно способу получения длинного волокна, включающего предварительное формирование слоя, его утонение, промин стеблей, а также их механическую обработку в двух трепальных машинах, слой стеблей перед механической обработкой смещается вершиночными концами на линию зажима транспортера второй трепальной машины, затем в зависимости от средней длины стеблей, среднеквадратического отклонения по вершиночным и комлевым концам стеблей осуществляется его дополнительное смещение в сторону вершиночных концов на величину  где k1, k2 - коэффициенты, учитывающие изменение ширины слоя и его смещение относительно линии зажима при утонении и промине, x - оптимальное положение слоя относительно линии зажима транспортера второй трепальной машины, определяемое по формуле

где k1, k2 - коэффициенты, учитывающие изменение ширины слоя и его смещение относительно линии зажима при утонении и промине, x - оптимальное положение слоя относительно линии зажима транспортера второй трепальной машины, определяемое по формуле

где lм - средняя массодлина стеблей; σ1, σ2 - среднеквадратическое отклонение по вершиночным и комлевым концам стеблей, lт - минимальная длина стеблей, пригодных к трепанию, определяемая конструктивными особенностями зажима транспортеров трепальной машины.

Смещение слоя вершиночными концами на линию зажима второго транспортера трепальной машины позволяет обеспечить возможность увеличения доли стеблей, попадающих под зажимные конвейеры трепальной машины путем смещения слоя в сторону вершиночных концов. Это связано с тем, что для обеспечения максимальной доли стеблей, попадающих под зажимные транспортеры трепальных машин, первоначально слой стеблей может быть смещен от оптимальной линии зажима как в сторону вершиночных концов стеблей, так и в сторону комлевых концов. Смещение слоя вершиночными концами на линию зажима второго транспортера позволяет устранить эту неопределенность. Смещение в сторону вершиночных концов на величину  позволяет повысить долю стеблей, попадающих под зажимные конвейеры трепальной машины, и тем самым будет способствовать увеличению выхода длинного волокна.

позволяет повысить долю стеблей, попадающих под зажимные конвейеры трепальной машины, и тем самым будет способствовать увеличению выхода длинного волокна.

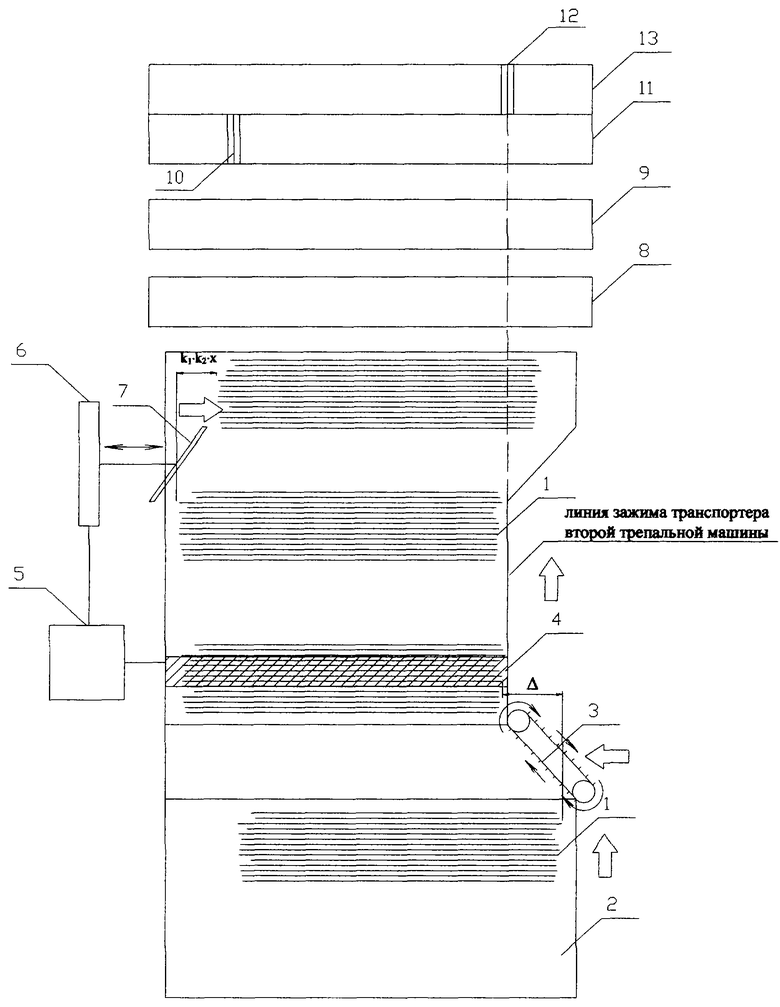

Сущность изобретения поясняется чертежом, на котором изображена принципиальная схема способа формирования слоя стеблей.

Слой стеблей 1 двигается по раскладочному столу 2 в направлении, указанном стрелкой. С помощью устройства смещения 3 слой перемещается в сторону комлевых концов. Данное устройство может представлять собой выравнивающую планку, расположенную со стороны вершиночных концов или планчатый транспортер. При этом выбор месторасположения устройства смещения должно обеспечивать перемещение вершиночных концов на линию зажима транспортера второй трепальной машины. В результате слой смещается на величину А в сторону комлевых концов.

Система контроля 4 определяет среднюю длину стеблей в слое и среднеквадратическое отклонение по вершиночным и комлевым концам. При этом контроль этих параметров может быть осуществлен с использованием способа [3].

Полученная информация обрабатывается в блоке управления 5, в котором формируется сигнал управления. Сигнал управления поступает на систему управления 6, которая обеспечивает перемещение слоя стеблей в сторону вершиночных концов с помощью специального устройства 7 на величину  где x - оптимальное положение слоя относительно зажимных конвейеров трепальной машины [4]:

где x - оптимальное положение слоя относительно зажимных конвейеров трепальной машины [4]:

где lм - средняя массодлина стеблей и σ1, σ2 - среднеквадратическое отклонение по вершиночным и комлевым концам определяется с помощью предложенного метода. Коэффициенты k1, k2 определяются на основании существующих моделей изменения ширины слоя и смещения слоя при слоеутонении и промине и зависят от контролируемых параметров (lм, σ1, σ2).

Далее слой стеблей, подготовленный указанным образом в слоеутоняющей машине 8 и мяльной машине 9, поступает под зажим транспортера 10 первой трепальной машины 11. После обработки в первой трепальной машине слой поступает под зажим транспортера 12 второй трепальной машины 13.

Пример конкретного выполнения.

На раскладочный стол поступает партия сырья со следующими характеристиками: разброс по комлям σ1=38 мм, разброс по вершинам σ2=62 мм, средняя длина lм=660 мм. После смещения вершиночными концами на линию зажима транспортера второй трепальной машины он изменяет свое положение на величину Δ=360 мм.

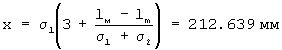

Система контроля фиксирует значение структурных параметров σ1=38.43 мм, σ2=61.58 мм, lм=653.34 мм. Оптимальное положение слоя без учета влияния операции утонения и промина вычисляется по формуле

Зная значения k1=0.979, k2=1.308, определяется величина смещения  = 212.639·0.979·1.308=272.29 мм. Система управления обеспечивает перемещение слоя на указанную величину. Выход длинного волокна составляет 20%. Без применения вновь предложенного способа получения длинного волокна его выход составит 17.5%. Таким образом, наличие системы управления положением слоя увеличивает выход длинного волокна в 1.15 раза.

= 212.639·0.979·1.308=272.29 мм. Система управления обеспечивает перемещение слоя на указанную величину. Выход длинного волокна составляет 20%. Без применения вновь предложенного способа получения длинного волокна его выход составит 17.5%. Таким образом, наличие системы управления положением слоя увеличивает выход длинного волокна в 1.15 раза.

Предложенный способ позволяет увеличить выход длинного волокна и не требует больших капитальных затрат.

Источники информации

1. Марков В.В. Первичная обработка лубяных волокон. М. 1969.

2. Патент Чехословакии №213627 от 01.III.84.

3. Авторское свидетельство РФ №2196986, кл. G 01 N 33/36, G 01 В 5/02.

4. Ипатов А.М. Теоретически основы механической обработки стеблей лубяных культур: Учеб. пособие для вузов. - М.: Легпромбытиздат, 1989, - c.58.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ЛУБЯНОГО ВОЛОКНА | 2007 |

|

RU2338818C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ ТРЕСТЫ К ТРЕПАНИЮ | 2008 |

|

RU2363778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА | 2008 |

|

RU2384656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ЛУБЯНОГО ВОЛОКНА | 2011 |

|

RU2461669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА | 2004 |

|

RU2297477C2 |

| АГРЕГАТ МЯЛЬНО-ТРЕПАЛЬНЫЙ ДЛЯ ОБРАБОТКИ ЛЬНА | 2005 |

|

RU2317354C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СЛОЯ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 2005 |

|

RU2296826C1 |

| Устройство для промина слоя стеблей лубяных культур | 1987 |

|

SU1447942A1 |

| Двухсекционная швинтурбина | 1947 |

|

SU83633A1 |

| СПОСОБ КОНТРОЛЯ И ОПРЕДЕЛЕНИЯ СРЕДНЕЙ ДЛИНЫ СТЕБЛЕЙ ЛЬНЯНОЙ ТРЕСТЫ И ИХ РАЗБРОСА ПО ВЕРШИНОЧНЫМ И КОМЛЕВЫМ КОНЦАМ | 2001 |

|

RU2196986C2 |

Изобретение относится к первичной обработке лубяных культур, а именно к способам получения из стеблей длинного волокна. Техническая задача изобретения - повышение выхода длинного волокна за счет увеличения массовой доли стеблей, попадающих под зажимные транспортеры трепальных машин на основе управления положением слоя в зависимости от его структурных параметров. Достижение технической задачи обеспечивается тем, что согласно способу получения длинного волокна, включающего предварительное формирование слоя, его утонение, промин стеблей, а также их механическую обработку в двух трепальных машинах, слой стеблей перед механической обработкой смещается вершиночными концами на линию зажима транспортера второй трепальной машины, затем в зависимости от средней длины стеблей среднеквадратического отклонения по вершиночным и комлевым концам стеблей осуществляется его дополнительное смещение в сторону вершиночных концов на величину  где k1, k2 - коэффициенты, учитывающие изменение ширины слоя и его смещение относительно линии зажима при утонении и промине, x - оптимальное положение слоя относительно линии зажима транспортера второй трепальной машины, определяемое по формуле

где k1, k2 - коэффициенты, учитывающие изменение ширины слоя и его смещение относительно линии зажима при утонении и промине, x - оптимальное положение слоя относительно линии зажима транспортера второй трепальной машины, определяемое по формуле  где lм - средняя массодлина стеблей; σ1, σ2 - среднеквадратическое отклонение по вершиночным и комлевым концам стеблей, lТ - минимальная длина стеблей, пригодных к трепанию, определяемая конструктивными особенностями зажима транспортеров трепальной машины. 1 ил.

где lм - средняя массодлина стеблей; σ1, σ2 - среднеквадратическое отклонение по вершиночным и комлевым концам стеблей, lТ - минимальная длина стеблей, пригодных к трепанию, определяемая конструктивными особенностями зажима транспортеров трепальной машины. 1 ил.

Способ получения длинного лубяного волокна, включающий предварительное формирование слоя, его утонение, промин стеблей, а также их механическую обработку, отличающийся тем, что механическую обработку осуществляют на двух трепальных машинах, слой стеблей перед механической обработкой смещают вершиночными концами на линию зажима транспортера второй трепальной машины, затем в зависимости от средней длины стеблей, среднеквадратического отклонения по вершиночным и комлевым концам стеблей осуществляют его дополнительное смещение в сторону вершиночных концов на величину  где k1, k2 - коэффициенты, учитывающие изменение ширины слоя и его смещение относительно линии зажима при утонении и промине, х - оптимальное положение слоя относительно линии зажима транспортера второй трепальной машины, определяемое по формуле

где k1, k2 - коэффициенты, учитывающие изменение ширины слоя и его смещение относительно линии зажима при утонении и промине, х - оптимальное положение слоя относительно линии зажима транспортера второй трепальной машины, определяемое по формуле

где lм - средняя массодлина стеблей;

σ1 σ2 - среднеквадратическое отклонение по вершиночным и комлевым концам стеблей;

lт - минимальная длина стеблей, пригодных к трепанию, определяемая конструктивными особенностями зажима транспортеров трепальной машины.

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ЛУБЯНОГО ВОЛОКНА | 2001 |

|

RU2186163C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ЛУБЯНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2117082C1 |

| Способ получения волокна из льна, конопли и других волокносодержащих материалов | 1989 |

|

SU1641902A1 |

| АППЛИКАТОР ДЛЯ РЕФЛЕКТОРНОЙ ФИЗИОТЕРАПИИ | 2003 |

|

RU2247551C1 |

| DE 1992534 A1, 07.12.2000 | |||

| МЕТАЛЛ СВАРНОГО ШВА И СВАРНАЯ КОНСТРУКЦИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2623527C2 |

Авторы

Даты

2004-08-10—Публикация

2003-10-13—Подача