Изобретение относится к устройствам и инструментам для механической обработки материалов резанием - иглофрезерованием, а также для зачистки сварных швов и очистки поверхностей металлов и других материалов, например, от коррозии и окалины.

Известна цилиндрическая щетка, содержащая втулку с установленными на ней дисками, каждый из которых имеет размещенные по периферии отверстия для крепления V-образных пучков проволочного ворса и фланцы для фиксации дисков на втулке [1].

Недостатками известной конструкции щетки являются невысокая эффективность использования из-за низкой плотности набивки ворса и ненадежное крепление его, поэтому щетка обладает малой жесткостью, что не позволяет добиться высокой производительности и качественно удалять значительные припуски, при этом узкие технологические возможности ограничивают область применения.

Известна цилиндрическая щетка, содержащая втулку с установленными на ней дисками, каждый из которых имеет размещенные по периферии отверстия для крепления V-образных пучков проволочного ворса и фланцы для фиксации дисков на втулке, при этом каждый пучок ворса закреплен на диске таким образом, что участок его сгиба размещен между парой отверстий, а его свободные концы проходят через отверстия и расположены радиально по отношению к оси втулки, при этом расстояние между осями каждой пары отверстий диска не превышает удвоенного диаметра отверстия, диски установлены со смещением один относительно другого так, что пучки ворса одного из них расположены между пучками другого, а расстояние между осями отверстий двух расположенных по длине втулки дисков равно половине расстояния между осями пары отверстий в диске [2].

Недостатками известной щетки являются невысокая степень механизации наладочных работ иглофрезерования, требующая больших ручных затрат сил и времени на изменение и регулирование жесткости щетки и плотности набивки ворса при изменении характера работ при переходах с легких на тяжелые силовые условия работ и наоборот, кроме того, не представляется возможным быстро реагировать на изменение твердости и прочности обрабатываемого материала и т.д.

Задача изобретения - расширение технологических возможностей инструмента за счет применения полуавтоматического устройства изменения жесткости иглофрезы и плотности ворса, позволяющее изменять эффективность обработки с надежным креплением ворса при высокопроизводительном и качественном снятии значительных припусков и работать в тяжелых силовых условиях.

Поставленная задача решается с помощью предлагаемого устройства для иглофрезерования с переменной жесткостью, содержащего шпиндель с установленными на нем дисками, каждый из которых имеет размещенные по периферии отверстия для крепления V-образных пучков проволочного ворса и неподвижные фланцы для фиксации дисков на шпинделе, причем оно содержит дополнительный фланец, установленный с возможностью перемещения в осевом направлении, и механизм осевого перемещения этого фланца, состоящий из цилиндра, неподвижно закрепленного на рабочем конце шпинделя, подвижного поршня, на котором закреплен упомянутый дополнительный подвижный фланец, и возвратные пружины сжатия.

Кроме того, упомянутый шпиндель имеет центральное осевое отверстие, соединяющее механизм осевого перемещения с источником давления рабочей среды посредством муфты, закрепленной на нерабочем конце шпинделя.

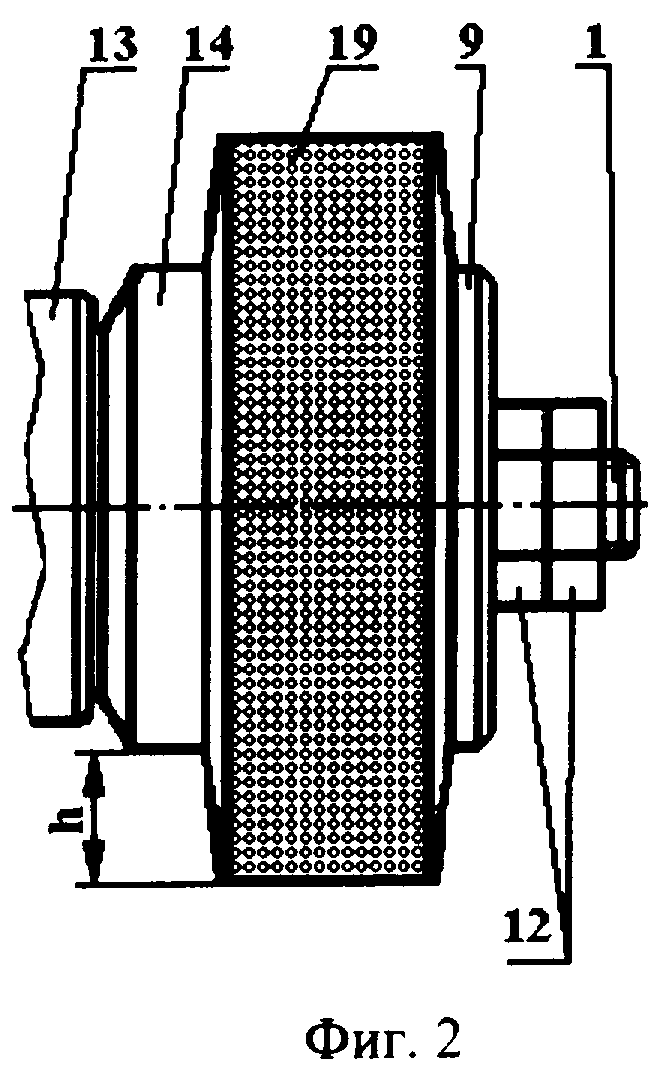

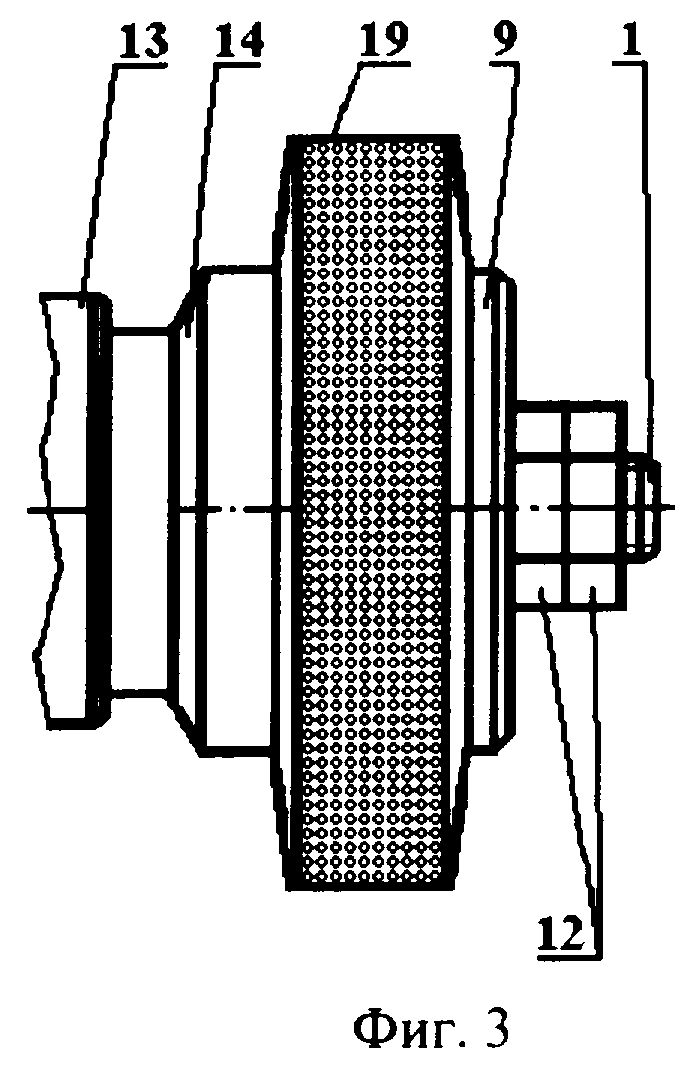

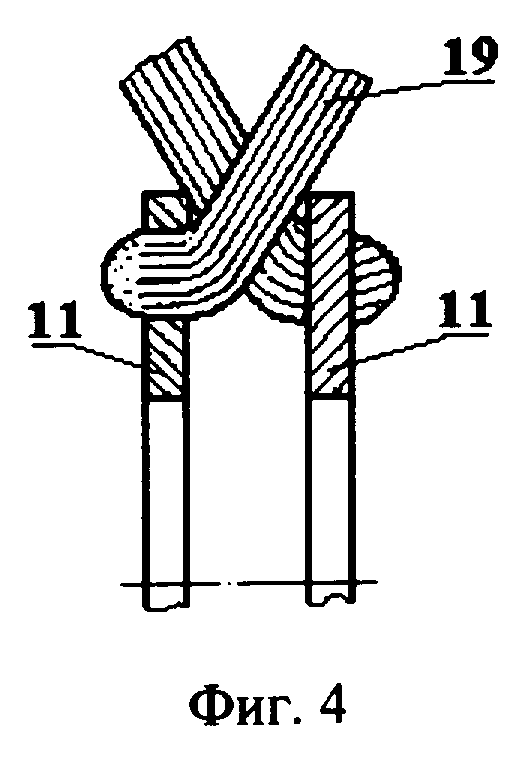

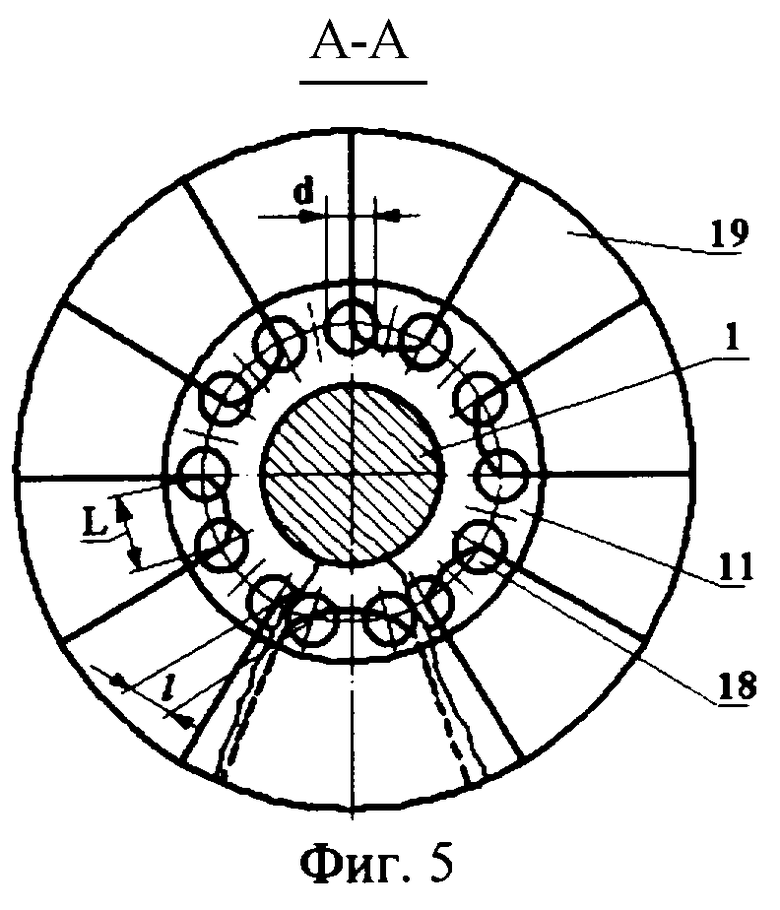

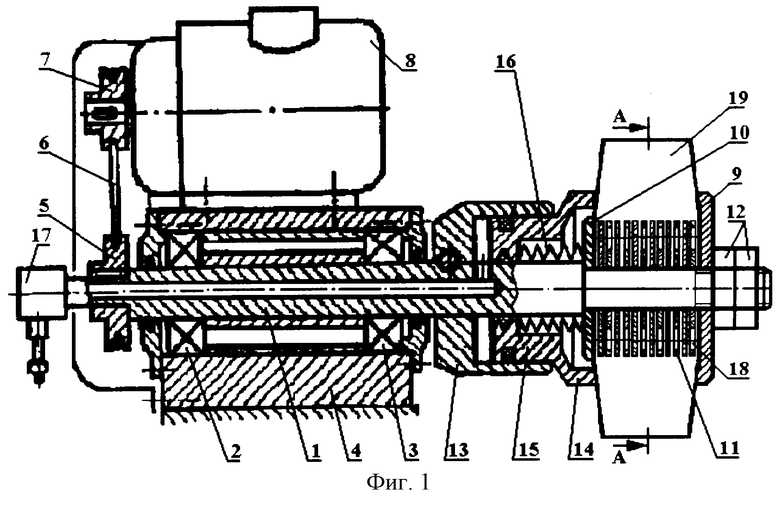

На фиг.1 представлена конструкция устройства для иглофрезерования с переменной жесткостью; на фиг.2 - рабочее положение иглофрезы с минимальной жесткостью для чистовой обработки; на фиг.3 - положение иглофрезы с максимальной жесткостью для черновой обработки; на фиг.4 - схема сборки иглофрезы; на фиг.5 - разрез А - А на фиг.1.

Предлагаемое устройство для иглофрезерования предусматривает вращение иглофрезы и перемещение ее относительно обрабатываемой заготовки.

Особенностью устройства является то, что черновое и чистовое иглофрезерование производят при различной жесткости иглофрезы и различной плотности набивки ворса.

Устройство содержит шпиндель 1, который с помощью подшипников 2 и 3 установлен с возможностью вращения в корпусе 4. Для вращения шпинделя служит шкив 5, соединенный бесконечным ремнем 6 со шкивом 7 приводного электродвигателя 8, установленного, например, на корпусе 4.

На шпинделе 1 между фланцами 9 и 10 установлены диски 11 с V-образными пучками проволочного ворса.

На шпинделе 1 между фланцем 9, неподвижно установленным с помощью гаек 12, и механизмом осевого перемещения 13 установлен подвижный фланец 14, который имеет возможность перемещаться по шпинделю 1.

На шпинделе 1 между неподвижным фланцем 10 и корпусом 4 установлен механизм 13 осевого перемещения с подвижным элементом - поршнем 15, к которому крепится подвижный фланец 14 или, как показано на фиг.1, подвижный фланец 14 выполнен за одно целое с поршнем 15. В отверстии поршня 15 на шпинделе 1 между неподвижным фланцем 10 и поршнем 15 установлены пружины 16 сжатия.

Механизм 13 осевого перемещения может быть выполнен в виде силового цилиндра, соединенного с муфтой 17, установленной на нерабочем конце шпинделя 1. Муфта 17 в этом случае соединена с источником давления рабочей среды, например с гидростанцией или пневмосетью.

Цилиндрическая иглофреза содержит диски 11, каждый из которых имеет размещенные по периферии отверстия 18 для крепления V-образных пучков 19 проволочного ворса и фланцы 9 и 10 для фиксации дисков 11 на шпинделе 1. Каждый V-образный пучок 19 ворса закреплен на диске 11 так, что участок его сгиба размещен между парой отверстий 18, а его свободные концы проходят через эти отверстия и расположены радиально по отношению к оси шпинделя 1. Расстояние между осями каждой пары отверстий диска 11 не превышает удвоенного диаметра d отверстия. Диски 11 установлены со смещением относительно друг друга так, что пучки 19 ворса одного из них расположены между пучками другого. Расстояние l между осями отверстий 18 двух рядом расположенных по длине шпинделя 1 дисков 11 равно половине расстояния L между осями пары отверстий 18 в диске.

Сборка иглофрезы осуществляется следующим образом.

Нарезается проволока из бухты и набираются пучки диаметром, близким к диаметру отверстия 18. Затем пучки перегибаются и концами продеваются в соседние отверстия 18 диска 11, после чего они вторично перегибаются уже в радиальном направлении диска. Затем диски 11 надеваются на рабочий конец шпинделя 1 до упора во фланец 10 и фиксируются с противоположной стороны другим фланцем 9 с последующей затяжкой гайками 12. Диски 11 устанавливаются на шпинделе таким образом, что пучки ворса на одном диске располагаются между пучками ворса на рядом стоящем диске.

Устройство используют следующим образом.

Иглофреза устанавливается на шпиндель, которому сообщается вращение, и подводится к обрабатываемой поверхности. Концы проволочного ворса, взаимодействуя с обрабатываемой поверхностью, осуществляют микрорезание.

Черновую обработку с удалением значительных припусков ведут более жесткой иглофрезой, при этом дополнительная жесткость обеспечивается дополнительным фланцем 14, который приближают к фланцу 9 благодаря включению в работу механизма 13 осевого перемещения (см. фиг.3), который как под прессом повышает плотность набивки ворса и жесткость иглофрезы.

Чистовое иглофрезерование, а также другие легкие виды работ: очистка поверхностей металлов и других материалов, например, от коррозии, окалины, зачистка сварных швов и заусенцев, ведут иглофрезой с минимальной жесткостью, для чего на ходу, не останавливая процесс, выключают механизм 13 осевого перемещения и под действием пружины 15 дополнительный фланец 14 отводится от иглофрезы (см. фиг.2).

Проводилась обработка заготовки из горячекатанной полосы из стали 20 с помощью предлагаемого устройства, установленного на модернизированном горизонтально-фрезерном станке мод.6Р82Г. Модернизация заключалась в оснащении шпинделя пневмоцилиндром для дополнительного повышения жесткости иглофрезы. В качестве ворса применяли стальную пружинную проволоку диаметром 0,5...1,0 мм из стали 65Г. Использовали иглофрезу с соотношением h/i, где h - длина вылета ворса над фланцами; i - наименьший радиус инерции поперечного сечения проволочных элементов, находящийся в пределах 50...100, а коэффициент Кп плотности проволочного ворса в пределах 0,6...0,7 для чистовой обработки и 0,8...0,9 для черновой обработки; при этом натяг составлял Н=0,7...1,0 мм для чистовой обработки и Н=1,2...1,5 мм для черновой обработки [3].

Режимы работы: окружная скорость для черновой обработки 2...3 м/с, для чистовой - 4...5 м/с. Продольная подача определялась по формуле S=h·n (мм/мин), где n - частота вращения устройства, мин-1; значение h (мм) зависит от натяга и диаметра диска и определяли опытным путем.

Обработка показала, что иглофреза при черновой обработки срезает с обрабатываемой поверхности окалину вместе с упрочненным слоем; при чистовом иглофрезеровании улучшается шероховатость на один класс, усилие прижатия иглофрезы к обрабатываемой поверхности заготовки составляло 200...300 Н и 400...600 Н на 10 мм ширины рабочей поверхности иглофрезы соответственно при чистовой и черновой обработке, а тангенциальная составляющая силы резания при этом составляла 150...250 Н и 450...550 Н соответственно при чистовой и черновой обработке.

При обработке предлагаемым устройством соблюдалось условие:

для чистовой обработки

Кр=р/σв=1,5...1,7;

для черновой обработки

Кр=р/σв=1,8...2,0;

где р - давление иглофрезы на обрабатываемую поверхность, МПа;

σв - предел прочности материала обрабатываемой заготовки, МПа.

Выбор соответствующего давления р зависит от физико-механических свойств материала проволочного ворса, от жесткости и плотности последнего, а также от натяга Н [3].

Использование предлагаемого устройства позволяет расширить технологические возможности иглофрезерования, повысить эффективность использования иглофрезы с надежным креплением проволочного ворса за счет повышения плотности набивки ворса и повышения жесткости. Надежность крепления ворса и управление жесткостью позволяет также высокопроизводительно удалять значительные припуски, т.е. работать в тяжелых силовых условиях, прогнозировать шероховатость и качество обрабатываемой поверхности.

Источники информации

1. Патент США №2983940, кл.15-181, 1961.

2. А.с. СССР 1431726, кл. А 46 В 7/10, 1988 (прототип).

3. Гавриленко И.Г. Способ совмещения предварительной и окончательной иглофрезерной зачистки цилиндрических деталей// Автоматизация и современные технологии. 1992, №9, с.27-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ | 2003 |

|

RU2234228C1 |

| ИГЛОФРЕЗА С АВТОМАТИЧЕСКИМ ИЗМЕНЕНИЕМ ЖЕСТКОСТИ | 2003 |

|

RU2234229C1 |

| КОМБИНИРОВАННЫЙ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2438850C2 |

| СПОСОБ ИГЛОФРЕЗЕРНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2010 |

|

RU2434732C2 |

| КОМБИНИРОВАННЫЙ ИГЛОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2241578C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2003 |

|

RU2243877C1 |

| КОМБИНИРОВАННЫЙ ИГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239547C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОШЛИФОВАНИЯ | 2003 |

|

RU2239538C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2363564C1 |

| ИГЛОФРЕЗА ДЛЯ ОБРАБОТКИ ПЛОСКОСТЕЙ С ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2005 |

|

RU2296652C1 |

Изобретение относится к устройствам и инструментам для механической обработки материалов резанием - иглофрезерованием, а также для зачистки сварных швов и очистки поверхностей металлов и других материалов, например, от коррозии и окалины. Устройство для иглофрезерования с переменной жесткостью содержит шпиндель с установленными на нем дисками, каждый из которых имеет размещенные по периферии отверстия для крепления V-образных пучков проволочного ворса и неподвижные фланцы для фиксации дисков на шпинделе. Устройство содержит дополнительный фланец, установленный с возможностью перемещения в осевом направлении, и механизм осевого перемещения этого фланца, состоящий из цилиндра, неподвижно закрепленного на рабочем конце шпинделя, подвижного поршня, на котором закреплен упомянутый дополнительный подвижный фланец, и возвратных пружины сжатия. Изобретение обеспечивает высокопроизводительную и качественную обработку поверхностей. 1 з.п.ф-лы, 5 ил.

| Цилиндрическая щетка | 1986 |

|

SU1431726A1 |

| ЩЕТКА | 1994 |

|

RU2100948C1 |

| Дешифратор время-импульсного кода | 1981 |

|

SU995323A1 |

| Устройство для исследования колебаний в аппаратах магнитной записи | 1987 |

|

SU1464208A1 |

| ЗАМОРОЖЕННЫЙ КОНДИТЕРСКИЙ ПРОДУКТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2464798C2 |

Авторы

Даты

2004-08-20—Публикация

2003-07-14—Подача