Изобретение относится к машиностроению, к обработке материалов резанием, и может быть использовано для чистовой обработки иглофрезерованием с одновременным поверхностным упрочнением рабочих поверхностей стальных и чугунных деталей.

Известен способ обработки и инструмент для его реализации в виде цилиндрической щетки, содержащей втулку с установленными на ней дисками, каждый из которых имеет размещенные по периферии отверстия для крепления U-образных пучков проволочного ворса и фланцы для фиксации дисков на втулке [1].

Недостатками известного способа и инструмента являются неэффективное использование щетки, с недостаточно плотным, ненадежным креплением проволочного ворса и поэтому обладающей малой жесткостью, что не позволяет добиться высокой производительности и качественно удалять значительные припуски. При этом для повышения твердости поверхностного слоя обрабатываемой детали необходимо дополнительно вводить термическую операцию, что удорожает процесс изготовления.

Задача изобретения - расширение технологических возможностей, повышение качества упрочненного слоя и увеличения его толщины, а также повышение производительности за счет совмещения иглофрезерования и фрикционного поверхностного упрочнения.

Поставленная задача решается с помощью предлагаемого комбинированного способа иглофрезерования с упрочнением, при котором заготовке и комбинированному инструменту, содержащему корпус в виде втулки с установленными на ней дисками, один из которых гладкий с рабочей поверхностью на его периферии, остальные диски имеют размещенные по периферии отверстия для крепления U-образных пучков проволочного ворса и фланцы для фиксации дисков на втулке, сообщают вращательные движения и движения подачи вдоль обрабатываемой поверхности, при этом в инструменте диски установлены под острым углом к плоскости, перпендикулярной оси вращения, причем гладкий диск выполнен как упрочняющий из материала с низким коэффициентом теплопроводности, а остальные диски установлены со смещением один относительно другого так, что пучки ворса одного из них расположены между пучками другого, при этом расстояние между осями отверстий двух рядом расположенных по длине втулки дисков равно половине расстояния между осями пары отверстий в диске.

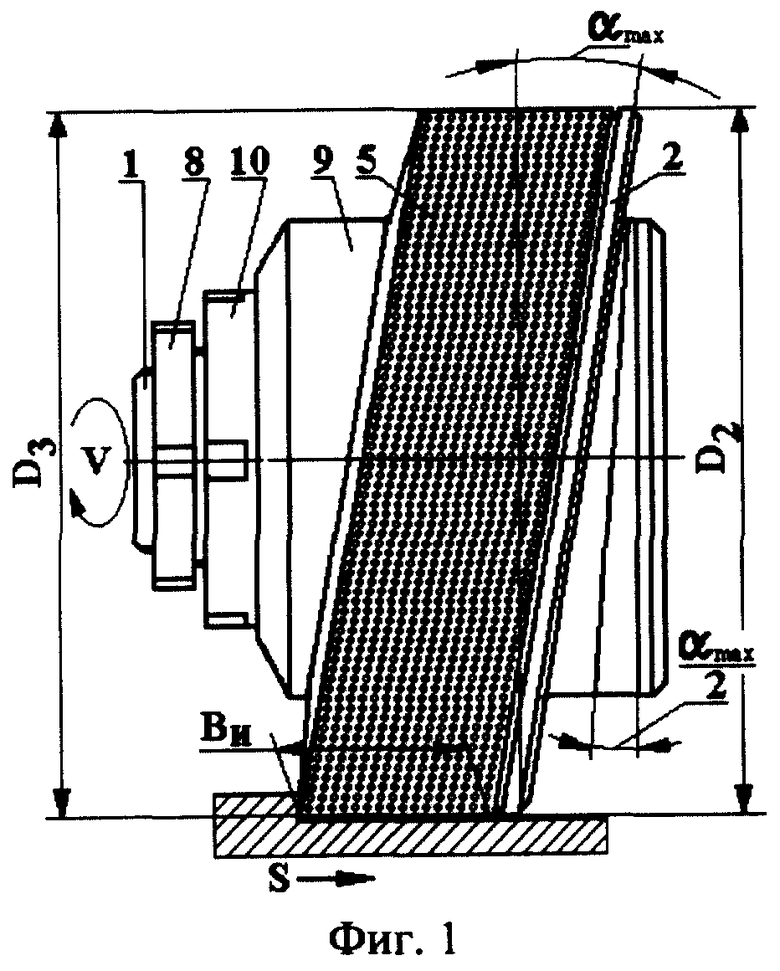

Кроме того, комбинированный инструмент, реализующий способ, содержит четыре косые шайбы, из которых две расположены между неподвижным фланцем и дисками, а две остальные вместо подвижного фланца, и позволяющие плавно изменять угол наклона дисков от нуля до максимального значения, при этом угол между торцами косой шайбы равен половине максимального угла наклона дисков.

При этом диаметр упрочняющего диска комбинированного инструмента берут меньше диаметра дисков с проволочным ворсом на удвоенную величину натяга, с которым инструмент прижимается к детали.

Особенности работы по предлагаемому способу поясняется чертежами.

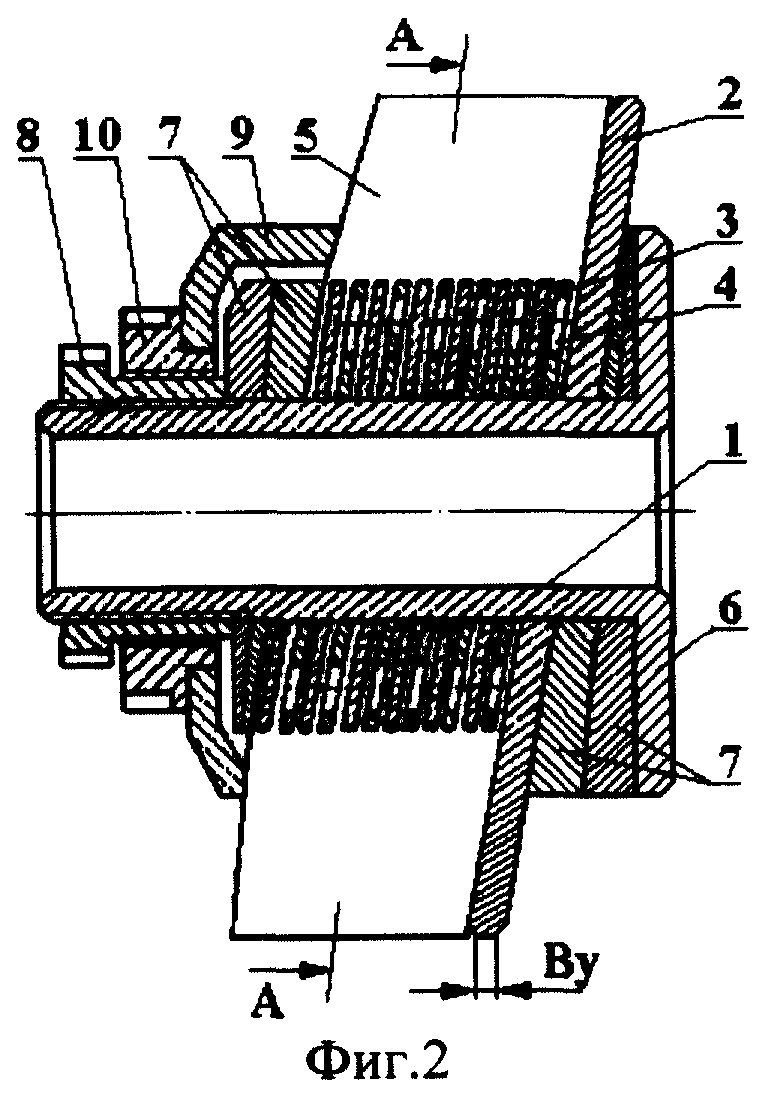

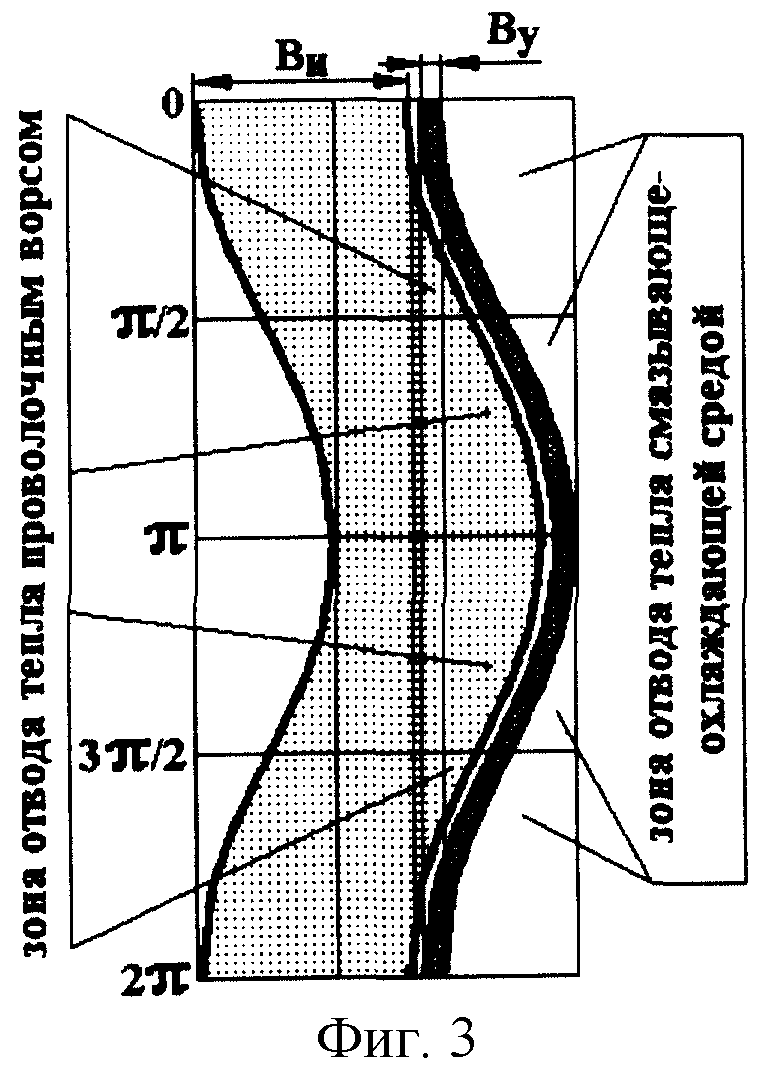

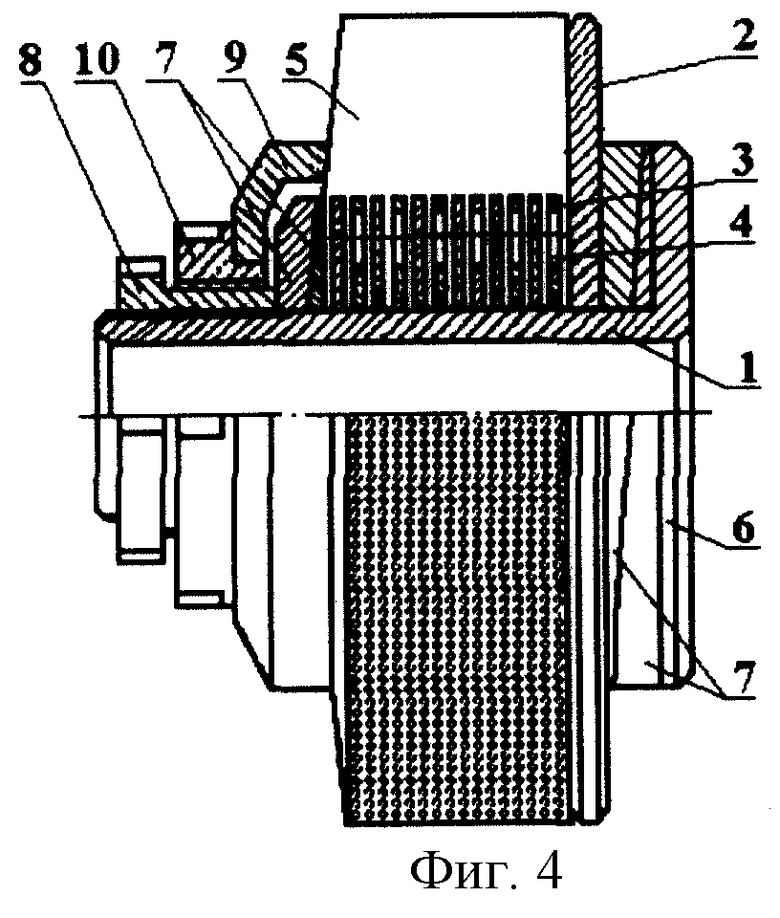

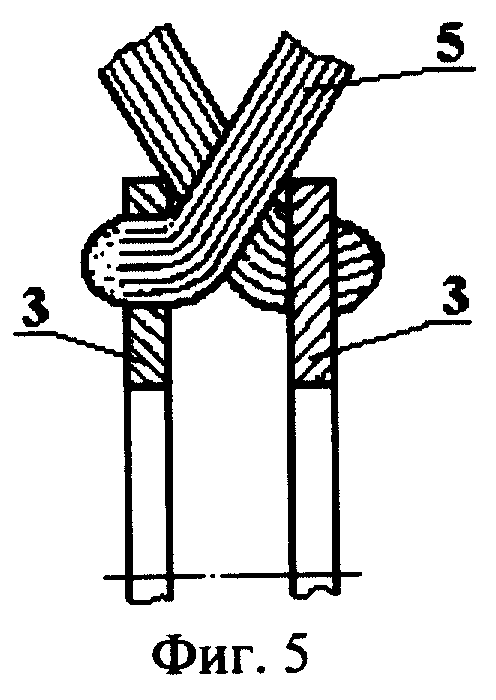

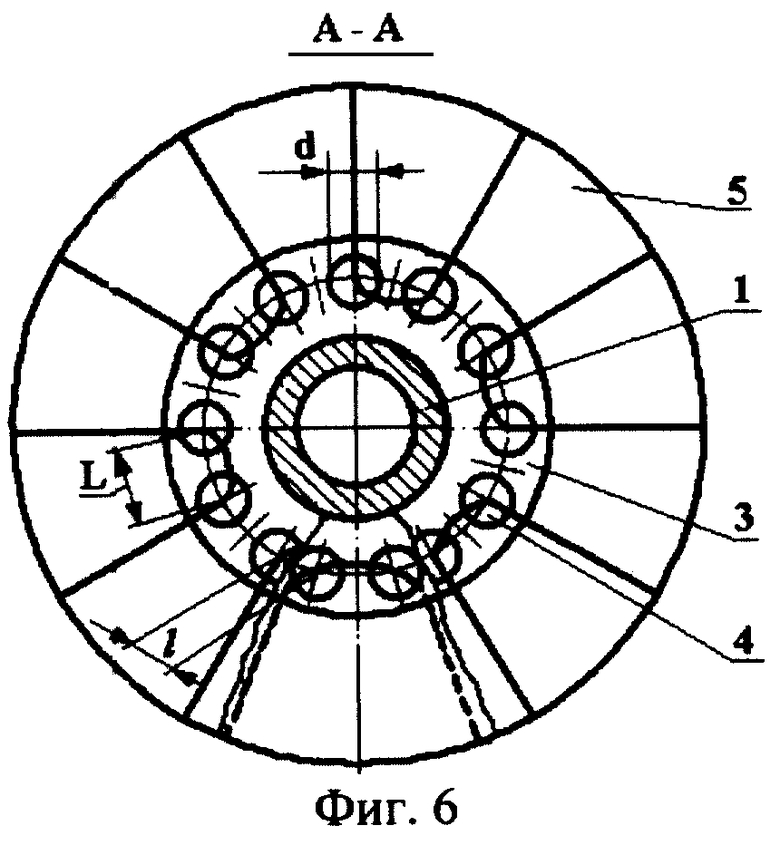

На фиг.1 изображена схема обработки комбинированным иглоупрочняющим инструментом, где показан общий вид инструмента с наладкой на максимальный угол наклона режущего и упрочняющего слоя; на фиг.2 - продольный разрез инструмента с наладкой на максимальный угол наклона режущего и упрочняющего слоя; на фиг.3 - развертка следа комбинированного инструмента с максимальным углом наклона на обработанной поверхности (см. фиг.1); на фиг.4 - частичный продольный разрез инструмента с наладкой на нулевой угол наклона режущего и упрочняющего слоя; на фиг.5 - схема сборки дисков с проволочными пучками (иглофрезы); на фиг.6 - разрез А-А на фиг.2.

Предлагаемый комбинированный способ иглофрезерования с упрочнением осуществляется специальным иглоупрочняющим инструментом и предназначен для совместной и последовательной обработки иглофрезерованием и фрикционным поверхностным упрочнением.

Инструмент, реализующий способ, содержит корпус 1 в виде втулки с установленными на ней дисками, один из которых 2 гладкий с рабочей поверхностью на его периферии. Остальные диски 3 имеют размещенные по периферии отверстия 4 для крепления U-образных пучков 5 проволочного ворса.

Неподвижный фланец 6 принадлежит корпусу 1 и служит для фиксации дисков 2 и 3 на нем. Инструмент содержит четыре косые шайбы 7 по две штуки с каждого торца инструмента, из которых две расположены между неподвижным фланцем 6 и гладким диском 2, а две остальные вместо подвижного фланца с другого торца инструмента.

Подвижный фланец в виде двух косых шайб 7 закреплен гайкой 8.

Каждый U-образный пучок 5 проволочного ворса закреплен на диске 3 так, что участок его сгиба размещен между парой отверстий 4, а его свободные концы проходят через эти отверстия и расположены радиально по отношению к оси корпуса 1. Расстояние между осями каждой пары отверстий диска 3 не превышает удвоенного диаметра d отверстия.

Диски 3 установлены со смещением один относительно другого так, что U-образные пучки ворса 5 одного из них расположены между пучками другого.

Расстояние l между осями отверстий 4 двух рядом расположенных по длине корпуса 1 дисков 3 равно половине расстояния L между осями пары отверстий 4 в диске. Для повышения жесткости на корпусе 1 установлен гладкий диск 2, дополнительный фланец 9 и гайка 10.

Диски 2 и 3 установлены под острым углом к плоскости, перпендикулярной оси вращения, благодаря косым шайбам 7, расположенным между фланцем 6 и диском 2, а также между гайкой 8 и дисками 3, и позволяющие плавно изменять угол наклона дисков от нуля до максимального значения. Угол между торцами косой шайбы 7 равен αmах/2 половине максимального угла αmax наклона дисков 2 и 3.

Гладкий диск 2 выполнен как упрочняющий из материала с низким коэффициентом теплопроводности. Диаметр D2 упрочняющего диска 2 берут меньше диаметра D3 дисков 3 с проволочным ворсом на удвоенную величину натяга, с которым инструмент прижимается к детали.

Сборка инструмента осуществляется следующим образом.

Нарезается проволока из бухты и набираются пучки диаметром, близким к диаметру отверстия 4. Затем пучки перегибаются и концами продеваются в соседние отверстия 4 диска 3, после чего они вторично перегибаются уже в радиальном направлении диска. Затем диски 3 надеваются на корпус 1 до упора в гладкий диск 2 и косые шайбы 7, предварительно установленные на корпусе, и фиксируются с противоположной стороны другими косыми шайбами с последующей затяжкой под прессом гайкой 8. Диски 3 устанавливаются на корпусе 1 таким образом, что пучки ворса на одном диске располагаются между пучками ворса на рядом стоящем диске. Косые шайбы 7, попарно установленные с торцов инструмента, для настройки инструмента на максимальный угол наклона дисков располагаются попарно максимальной толщиной в диаметрально противоположных местах (см. фиг.2). Для настройки инструмента на минимальный угол диски располагаются максимальной толщиной в диаметрально противоположных местах в каждой паре (см. фиг.4).

Работа по предлагаемому способу осуществляется следующим образом.

Инструмент устанавливается на вал, которому сообщается вращение, и подводится к обрабатываемой поверхности. Концы проволочного ворса, взаимодействуя с обрабатываемой поверхностью, осуществляют микрорезание. При небольшом вылете ворса (15...20 мм) инструмент работает как иглофреза.

Вслед за обработкой поверхности иглофрезерованием ведется фрикционное поверхностное упрочнение гладким диском 2. Инструмент вращается с окружной скоростью не менее V=60...70 м/с и прижимается с постоянным усилием 600...1000 Н к обрабатываемой детали, например, (применительно к круглому иглоупрочнению) вращающейся с окружной скоростью 0,02...0,08 м/с. Продольная подача инструмента относительно детали составляет S=0,6...1,5 мм/об. Длина линии контакта упрочняющего диска 2 с обрабатываемой деталью составляет Ву=5...8 мм. При трении диска 2 и детали в зоне их контакта происходит локальный импульсный нагрев поверхности обрабатываемой детали до температуры 800...1000°С. В зону обработки подают смазывающе-охлаждающую среду (СОС), например масло минеральное И-12А, которое обеспечивает быстрое охлаждение упрочняемой поверхности. В результате упрочнения на поверхности детали возникают структуры белых слоев толщиной 100...150 мкм с повышенной микротвердостью (7...10 Гпа). В зоне фрикционного скользящего контакта образуется определенное количество теплоты, доминирующая часть которой уходит в быстро вращающийся инструмент. Поэтому в качестве материала диска 2 выбирают титановый сплав или нержавеющую сталь, обладающие низкой теплопроводностью (λ=21,9...25,5 Вт/м·К) [2].

При сочетании большой скорости вращения инструмента и синусоидального осциллирования в продольном направлении зоны контакта упрочняющего диска 2 с обрабатываемой деталью происходит мгновенная смена упрочняемой поверхности и мгновенный отвод тепла из предыдущего участка контакта и охлаждение последнего СОС. При попадании в осциллирующую зону упрочняющего диска проволочного ворса также происходит мгновенный отвод тепла с поверхности упрочняемой детали (см. фиг.3). Это приводит к циклическому изменению температуры на поверхности упрочняемой детали и соответственно к увеличению глубины упрочненного слоя до 150...220 мкм.

Угол наклона упрочняющего диска выбирают из соотношения

α=arctg(By/D2),

где By - длина линии контакта упрочняющего диска 2 с обрабатываемой деталью, т.е. рабочая высота диска;

D2 - диаметр упрочняющего диска 2.

При величине α<arc tg (By/D2) увеличение глубины упрочненного слоя незначительно, но отвод тепла ухудшается, а при величине α>arc tg (By/D2) отвод тепла улучшается, происходит дальнейшее незначительное увеличение толщины упрочненного слоя, однако, это приводит к росту дисбаланса и ухудшению качества. При выбранных значениях размеров Ву=8 мм и D2=200 мм угол наклона дисков составит α=2°18′.

Использование предлагаемого комбинированного способа позволяет повысить эффективность использования комбинированного иглоупрочняющего инструмента в целом, а также части его - иглофрезы с надежным креплением проволочного ворса за счет повышения набивки ворса и жесткости иглофрезы. Надежность крепления ворса позволяет высокопроизводительно и качественно удалять значительные припуски, т. е. работать в тяжелых условиях. Что касается фрикционной упрочняющей части инструмента, то она проста по конструкции и надежна в эксплуатации. Получаемые на поверхности упрочняемой детали структуры белых слоев обладают повышенной твердостью, а соответственно износостойкостью и сопротивлением усталостному разрушению.

Комбинированный способ расширяет технологические возможности обработки, благодаря совмещению иглофрезерования и упрочнения, сокращает вспомогательное время, повышает в 2...2,5 раза производительность обработки, улучшает качество и шероховатость обрабатываемой поверхности.

Источники информации

1. Патент США №2983940, кл. 150-181, 1961 (прототип).

2. А.С. 1712135, МКИ В 24 В 39/04. Инструмент для фрикционного поверхностного упрочнения. В. И. Кырылив и Т. Н. Каличак. Заявка №4732876/27, завл. 29.08.90, опубл. 15.02.92. Бюл. №6.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ИГЛОУПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2241578C1 |

| КОМБИНИРОВАННЫЙ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2010 |

|

RU2438850C2 |

| СПОСОБ ИГЛОФРЕЗЕРНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2010 |

|

RU2434732C2 |

| КОМБИНИРОВАННЫЙ ИГЛОШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239547C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОШЛИФОВАНИЯ | 2003 |

|

RU2239538C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| ИГЛОФРЕЗА С АВТОМАТИЧЕСКИМ ИЗМЕНЕНИЕМ ЖЕСТКОСТИ | 2003 |

|

RU2234229C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ ВИНТОВ С ПОЛУОТКРЫТОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2363564C1 |

| СПОСОБ ИГЛОФРЕЗЕРНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2006 |

|

RU2312753C1 |

Изобретение относится к области машиностроения, чистовой обработке материалов резанием. Способ характеризуется тем, что для расширения технологических возможностей и повышения качества упрочненного слоя используют комбинированный инструмент, содержащий корпус в виде втулки с установленными в ней дисками, один из которых выполнен гладким с рабочей поверхностью на периферии, а остальные диски имеют размещенные на периферии отверстия для крепления U-образных пучков проволочного ворса и фланцы для фиксации дисков на втулке. Заготовке и инструменту сообщают вращательные движения и движения подачи вдоль обрабатываемой поверхности. При этом упомянутые диски установлены под острым углом к плоскости, перпендикулярной оси вращения, причем гладкий диск выполнен как упрочняющий из материала с низким коэффициентом теплопроводности, а остальные диски установлены со смещением один относительно другого, при котором пучки ворса одного из них расположены между пучками другого, а расстояние между осями отверстий двух рядом расположенных по длине втулки дисков равно половине расстояния между осями пары отверстий в диске. Комбинированный инструмент может содержать четыре косые шайбы, из которых две расположены между неподвижным фланцем и дисками, позволяющие плавно изменять угол наклона дисков от нуля до максимального значения. При этом угол между торцами косой шайбы равен половине максимального угла наклона дисков. 2 з.п. ф-лы, 6 ил.

| Ближайший аналог не обнаружен | |||

| Инструмент для зачистки поверхностей | 1983 |

|

SU1152724A1 |

| Инструмент для фрикционного поверхностного упрочнения | 1990 |

|

SU1712135A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2028915C1 |

| US 2983940 А, 16.05.1961. | |||

Авторы

Даты

2005-01-10—Публикация

2003-05-22—Подача