Изобретение касается машины для изготовления поддерживающих проволочек с ушками на концах и для последующего вплавления этих проволочек в стеклянные стержни, предназначаемые для электрических ламп накаливания и других подобных электрических приборов. В существующих машинах поддерживающие проволочки обычно вплавляются по-одиночке и затем уже после вплавления проволок выделываются ушки. Предлагаемая машина снабжена приспособлением для предварительной выделки ушков и устройством для приема изготовленных ушков и для подачи их к месту вплавления, куда подаются нагреваемые стеклянные стержни, при чем машина приспособлена для одновременного изготовления и вплавления нескольких ушков. С этой целью машина имеет несколько приспособлений для выделки ушков и также несколько приспособлений для приема готовых ушков и подачи их к центральному пункту, где производится приплавление.

Для достижения правильной постановки проволок при вплавлении их, подающее приспособление машины вводит их в место вплавления концами, образующимися при отрезании отдельных проволок от непрерывного куска проволоки и таким образом этим достигается однообразная длина части проволоки, вводимая в стеклянный стержень. Для введения ушков в место плавления применяются поддержки в виде клещей с закрывающимися под действием пружины плечами. При этом одно из плеч каждых клещей может быть неподвижным, а другое или другие могут быть прижимаемы к первому. Неподвижное плечо каждых двойных клещей, т.-е. устроенных для принятия двух ушков, может быть, кроме того, снабжаемо губками такого устройства, которое позволяет устанавливать ушки этими клещами в месте вплавления радиально.

Для устранения скольжения проволоки при подаче, эта подача производится при помощи валков, которые непрерывно удерживают проволоку в зажатом состоянии и периодически приводятся в движение. Изготовление ушков производится помощью сердечника и кулака, вращающегося вокруг оси, при чем сердечник располагается подвижно по направлению своей длины. После выполнения ушков происходит отрезание их при помощи ножа. Одно или несколько приспособлений для выделки ушков могут быть, согласно изобретению, устроены так, чтобы могли одновременно выделывать по два ушка, для чего и снабжаются двумя рабочими органами, симметричной или почти симметричной формы. Обе проволоки, сидящие в таком двойном приспособлении и служащие для выделки из них ушков, могут быть передвигаемы или подаваемы вперед помощью одной общей системы валков.

Для осаживания стеклянных стержней, а равно для нагревания их в нескольких пунктах применяется периодически вращающаяся стойка с некоторым числом поддержек для стеклянных стержней, распределенных равномерно по ее окружности таким образом, что при остановке стойки эти поддержки задерживаются поочередно в одном из пунктов для вставления и приема, затем в пунктах для нагревания, в одном или нескольких пунктах для осаживания одной или нескольких шляпок на стеклянных стержнях и, наконец, в пункте для производства вплавления.

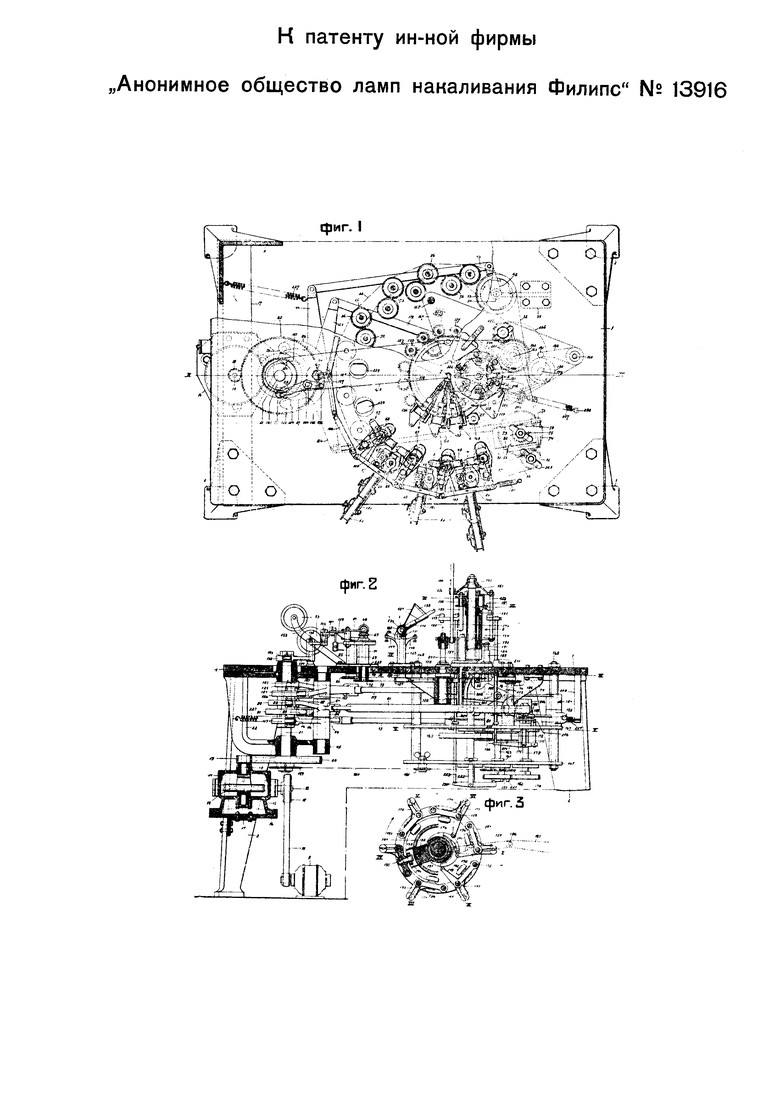

На чертеже схематически изображена форма машины с пятью одиночными и пятью двойными приспособлениями для выделки ушков и с соответствующими им клещами для приема ушков. Эта машина пригодна, следовательно, для одновременного вплавления в стеклянный стержень максимально пятнадцати ушков.

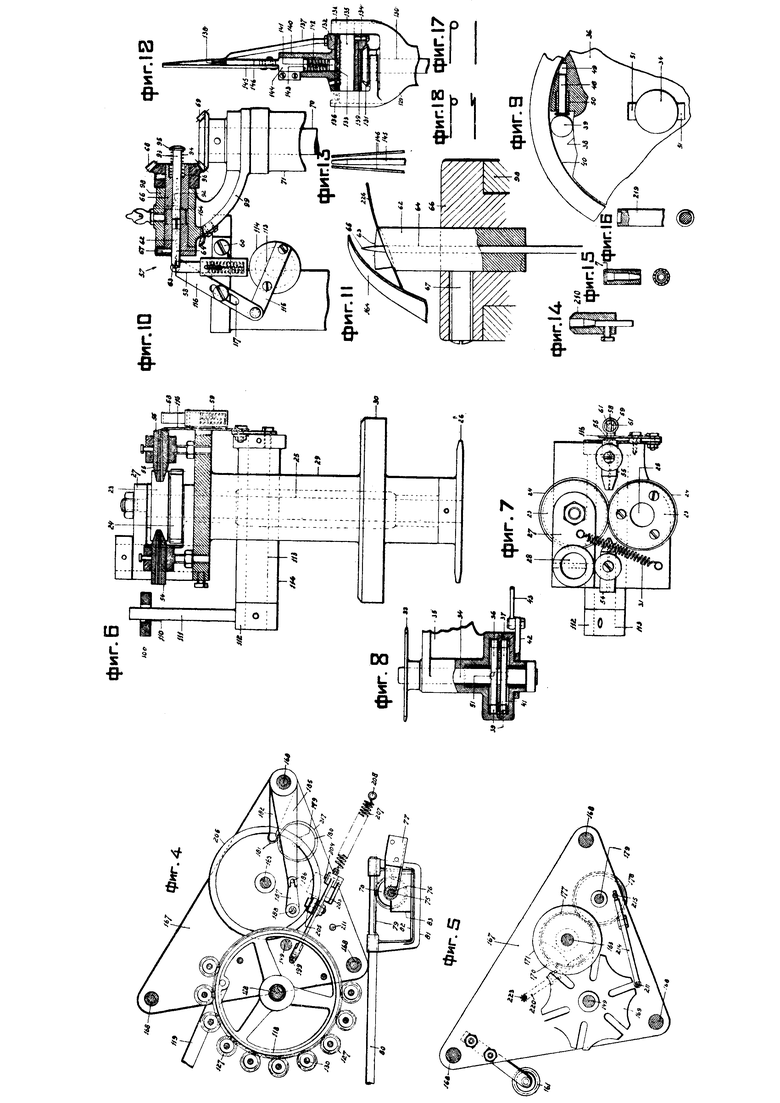

На чертежах фиг. 1 изображает план и частью горизонтальный разрез машины; фиг. 2 - вертикальный разрез машины; фиг. 3 - горизонтальный разрез по линии III-III на фиг. 2, с показанием стойки для подачи стеклянных стержней; фиг. 4 - горизонтальный разрез по линии IV-IV на фиг. 2; фиг. 5 - горизонтальный разрез по линии V-V на фиг. 2; фиг. 6 - вертикальный поперечный разрез; фиг. 7 - план направляющего проволоку приспособления; фиг. 8 - вертикальный поперечный разрез привода к этому приспособлению; фиг. 9 - план и частью разрез части этого привода; фиг. 10 - поперечный разрез приспособления для сгибания ушков и боковой вид отрезающего приспособления; фиг. 11 - план в большом масштабе части приспособления, сгибающего ушки; фиг. 12 - разрез клещей для приема ушков; фиг. 13 - боковой вид двойных клещей для приема ушков; фиг. 14-16 - разрезы матриц, приделываемых к стойке и служащих для осаживания стеклянного стержня в трех пунктах; фиг. 17 и 18 - вид ушков круглой и винтообразной формы.

Части машины поддерживаются столом 1 на ножках 2. На этом столе установлено несколько сгибающих приспособлений 3 и 4 для одного или двух ушков (фиг. 1 и 2). В центральной части машины расположено несколько одиночных и двойных клещей 5 и 6 для приема и подачи ушков к центральному пункту 7 машины, где происходит вплавление. Для укрепления и подачи поддержек стеклянных стержней служит, вращающаяся стойка 8.

Машина приводится в действие двигателем 9 при помощи ремня 10 и шкива 11. На валу 12 этого шкива имеется червяк, приводящий в движение винтовое колесо 13. На валу 18 винтового колеса 13 сидит цилиндрическая зубчатка 19, сцепленная с такою же зубчаткою 20 на главной кулачной оси 21, укрепленной вращательно.

Приспособления для выделки ушков заключают в себе части для подвигания металлической проволоки, части формования и части для отрезания ушков. Для передвигания или подачи проволоки служат валки 23 (фиг. 6 и 7), укрепленные на осях сцепленных между собою цилиндрических зубчаток 24, так что валки 23 в каждом приспособлении для выделки ушков приводятся во вращение с одинаковой скоростью. Один из валков укреплен на оси 25, на конце которой имеется цепное колесо 26 (фиг. 1, 2 и 6). Ось 25 сидит вращательно в полой стойке 29, укрепленной к столу. Другой валок укреплен вращательно на плече 27. Это плечо может вращаться на шпинделе 28 передвигающего приспособления. Плечо 27 оттягивается пружиною 31 в положение, при котором зубчатки 24 сцепляются между собою. Цепные колеса 26 охватываются цепью 32, которая приводится в движение цепным колесом 33 (фиг. 2 и 8). Последнее сидит на оси 34, вращательно укрепленной в кронштейне 35. На оси 34 при помощи клина 51 укреплены ролики 36 и 37 двух расположенных друг над другом сцеплений (фиг. 9).

Ролики 36 и 37 снабжены некоторым числом эксцентрических направляющих поверхностей 38 (фиг. 9), к которым прижимаются соответствующие ролики 39. Ролики верхнего сцепления направляются цилиндрическою стенкою 40, устроенною в кронштейне 35; ролики же нижнего сцепления направляются стенкою цилиндра 41 (фиг. 8), который укреплен к плечу 42, с которым вращательно соединена сцепная тяга 43 (фиг. 1 и 8). Тяга 43 сцеплена с рычагом 44, вращающимся на оси 45. Рычаг 44 несет на себе ролик 46 (фиг. 2), который приводится в движение кулачной шайбою 47. Ролики 36 и 37 приводятся в движение периодически, так как они зажимаются между стенкою цилиндра 35 или 41 только при одном направлении вращения, поэтому при помощи этих двух сцеплений вал 34 при определенном направлении вращения рычага 44 увлекается в движение цилиндром 41, а при движении в обратную сторону - сцепляется с неподвижным цилиндром 40, так что движение цепкого колеса 33 возможно только в одном направлении.

Проволока поступает с катушки 53 (фиг. 2) в укрепленную к полой стойке 29 направляющую 54 (фиг. 6 и 7). При двойном приспособлении для сгибания ушков имеются две катушки 53, а направляющая 54 снабжается двумя отверстиями, как это показано на фиг. 6, изображающей такое двойное приспособление. Далее проволока подается помощью валков 23 в направляющую 55, концевая поверхность 56 которой устроена так, что на ней производится отрезание проволоки. Между этой отрезающей поверхностью и сгибающим приспособлением 57 (фиг. 1) расположена пружинная направляющая для крючков 58. В двойном приспособлении направляющая 58 снабжается двумя желобками 61 (фиг. 7) с двумя отверстиями для проводок (фиг. 6 и 7): для передвигания проволоки в таком двойном приспособлении достаточно одной системы валков.

Устройство для сгибания 57 (фиг. 10 и 11) состоит из полого шпинделя 62, на конце которого имеется фасонный кулак 63. Внутри шпинделя помещается сердечник 64 с заостренным концом, могущий перемещаться по направлению своей длины. Шпиндель охватывается муфтою 66, сидящею вращательно в подшипнике 98, укрепленном в выступном плече 99 стойки 71, при чем муфта и шпиндель могут быть соединяемы в одно целое помощью винта 67. На муфте 66 укреплена коническая зубчатка 68, сцепленная с такою же зубчаткою 69 на оси 70. Ось 70 расположена вращательно в стойке 71, которую можно переставлять в пазу 229 (фиг. 1 и 2) стола 1, и снабжена на конце сцепным колесом 72, которое сгибается цепью 73, одновременно приводящею в движение все цепные колеса 72.

Сердечник 64 укреплен помощью установочного винта 92 (фиг. 10) на втулке 93, могущей двигаться внутри муфты 66, каковая втулка помощью пружины 94, сидящей между концом 95 втулки 93 и упором в муфте 66, оттягивает сердечник назад, когда эта муфта расцепляется с рычагом 97 (фиг. 1). Рычаги 97 различных приспособлений для сгибания ушков прижимаются помощью цепных звеньев 100 и пружины 101 к концам 95 поддержек 93 сердечников, сжимая пружины 94. Звенья 100 приводятся в движение помощью кулачной шайбы - 102 (фиг. 2).

В цепных звеньях 100 имеются отверстия 110 (фиг. 6 и 7), в которые входят стержни 111. Стержни наглухо соединены со ступицами 112, которые могут быть укрепляемы к концу вала 113, на другом конце которого укреплено приспособление для отрезания ушков. При передвигавии звеньев цепи, оси 113 вращаются в одну сторону. На оси 113 укреплено шарнирно соединенное с ножом 116 плечо 115 (фиг. 10). Нож снабжен направляющим его пазом 117. Вследствие вращения осей 113 ножи 116 производят отрезание концов проволок, выступающих за края из отверстий отрезающих поверхностей 56. Таким образом, отрезающее ушки приспособление сцеплено, следовательно, с приспособлением для передвигания сердечников, чем весьма просто и достигается правильная последовательность обоих движений друг за другом. К плечу 99 приделана отклоняющая поверхность 164, свободный конец которой расположен на пути передвигаемого вперед конца проволоки и отклоняет этот последний.

Клещи 5 и 6 для приема и введения ушков в расположенный центрально пункт вплавления приводятся в движение помощью укрепленной на центральной оси 128 (фиг. 1 и 2) цилиндрической зубчатки 118, которая приводится во вращение помощью шарнирно укрепленной к ней штанги 119. Штанга 119 укреплена шарнирно к трех-плечему, вращающемуся на оси 45, рычагу 120. Каждое плечо 121 и 122 этого рычага снабжено роликом 123 или 124, приводимым в движение помощью соответствующих кулачных шайб 125 или 126, сидящих на оси 21. Зубчатка 118 получает вследствие этого принудительное вращение в обе стороны. Помощью этой зубчатки приводятся в движение цилиндрические зубчатки 127 (фиг. 4), укрепленные на осях 130. К верхнему концу каждой оси 130 приделана коническая зубчатка 131, сцепленная с конической зубчаткой 132 (фиг. 12). Последняя соединена наглухо, при помощи болта 134 с муфтой 133, которая расположена вращательно на оси 135, расположенной в двух выступных проушинах кронштейна 129. Зубчатка 132 с одной стороны снабжена перерывом, в котором к ней привинчены две стойки 137. Эти стойки поддерживают клинообразную часть 138, служащую для раскрывания и закрывания клещей. Вращательно на муфте 133 сидит вторая муфта 139, к которой приделано качающееся полое плечо 140. Внутри этого плеча помещается колодка 141, между которой и между укрепленной в плече 140 шайбой 143 расположена пружина 142. Колодка 141 прижимается пружиной к муфте 133 так, что при вращении этой последней вследствие трения приходит во вращение и плечо 140.

Плечо 140 имеет колодку 144, на которой приделаны плечи 145 и 146 клещей. В двойных клещах имеется еще третье плечо. Плечо 145 укреплено жестким образом, между тем как плечо или плечи 146 имеют форму пружин. Благодаря этому достигается точность установки ушков в пункте, где производится их вплавление.

К кронштейну 129 с обеих сторон приделаны боковые упоры 147 и 148 (фиг. 2), расположенные на пути движения выступающей части плеча 140. При вращении оси 130 качающееся плечо, после поворота ее на некоторую часть окружности, задерживается вместе с укрепленными к нему клещами помощью кулака 147 и 148, между тем как клин 138 продолжает двигаться дальше, отчего происходит закрывание или раскрывание клещей. В случае двойных клещей (фиг. 13) жесткое плечо снабжается трапецоидальною губою, соответствующую желобкам 61 (фиг. 7) в направляющей 58. Таким образом, помощью этих клещей, ушки подаются радиально в центральный пункт, где производится их вплавление.

Действие приспособлений для сгибания ушков и взаимодействующего с ним приспособления для приема таковых состоит в следующем.

В момент приведения валков 23 во вращение под действием шайбы 37 роликового сцепления, проволока 226 (фиг. 11), из которой выделываются ушки, передвигается вперед, сердечник 64 находится в оттянутом назад положении, между тем как кулак 63 (фиг. 10) занимает такое положение, при котором выступающий конец проволоки направляется к внутренней стороне этого кулака. Пройдя, при последующем движении, вдоль кулака 63, конец проволоки 226 упирается в направляющую 164 (фиг. 11), вследствие чего, при дальнейшем движении, отклоняется от своего прямого направления, и проволока прижимается к скошенной концевой поверхности цилиндра 62 (фиг. 11). Кулак 63 несколько наклонен относительно этой концевой поверхности, так что при передвигании сердечника вперед проволока помещается в пространстве, образуемом кулаком, поверхностью цилиндра и сердечником. Направляющая 164 не позволяет сердечнику вытолкнуть передвигающуюся вперед проволоку из промежутка, образуемого между кулаком 63 и концевою поверхностью цилиндра.

Во время подвигания проволоки вперед раскрытые клещи 5 и 6 подаются к приспособлению для сгибания ушков, куда они приходят в момент выдвигания проволоки на всю длину изготовляемого ушка. Раскрытые клещи захватывают проволоку и несколько вжимают пружинные направляющие 58 (фиг. 6) в муфты 5-5. Затем клещи закрываются вследствие упора качающихся плеч 140 в боковые упоры 147 (фиг. 12 и 2). Зубчатки 132 продолжают, однако, еще немного поворачиваться вследствие чего клинья 138 освобождают плечи клещей и последние закрываются.

Фасонные кулаки 63 затем поворачиваются и свободно проходят под зажатою клещами частью проволоки, так как поверхность цилиндра срезана наискось, а конец проволоки прижимается к этой поверхности кулаком 65 и сердечником (фиг. 11). Этим способом получается спиральное ушко (фиг. 18), более пригодное для укрепления накаливающейся нити, чем ушко, показанное на фиг. 17. Помощью кулачных шайб 90 и 91 кулаки поворачиваются затем, приблизительно, на 30° больше углового вращения конца готового ушка. После того кулаки поворачиваются на некоторый небольшой угол назад, позволяя ушкам пружиниться в обратную сторону. Это условие весьма важно для правильности приема ушков клещами. Производится отрезание ушков ножами 116, после чего клещи 5 и 6 поворачиваются к центру машины, где производится вплавление ушков. При этом качающиеся плечи 140 упираются в боковые упоры 148, между тем как клинья продолжают еще немного поворачиваться, отчего клещи раскрываются; это происходит, однако, только после вплавления ушков в шляпку стеклянного стержня.

Стойка 8, служащая для приведения стеклянных стержней в различные пункты обработки, вращается на оси 149, снабженной на верхнем конце коническою поверхностью 150 (фиг. 2 и 3). На этой поверхности сидит колесо с ручками 151, к ободу которого укреплено шесть штанг 152. Эти штанги поддерживают кольцо 154 и служат вместе с тем направляющими для поддержек 155 стеклянных стержней (фиг. 3). Кроме того колесо 151 и кольцо 154 снабжены муфтами 156 и 157, в которых по вертикальным направлениям могут перемещаться стержни 158, несущие поддержки для стеклянных стерженьков. Стойка 8 приводится во вращение главным валом 21, при помощи цепного колеса 159 и цепи 160, приводящей в движение цепное колесо 162 на оси 163 с приспособлением в виде мальтийского креста 169 (фиг. 5), которое приводится во вращение шпинделем 170, приделанным к шайбам 171, наглухо укрепленным на оси 163. Различные пункты обработки обозначены на фиг. 3 римскими цифрами: в пункте I производится введение и вынимание стеклянных стержней; в пункте II-нагревание и вместе с тем частичное осаживание; в пункте III - дальнейшее нагревание; в пункте IV - вплавление ушков и осаживание или образование шляпки; в пункте V - нагревание и образование второй шляпки, и в пункте VI - охлаждение стеклянного стержня.

Для прочного удерживания стеклянных стержней служат поддержки 155 (фиг. 3) с губами 173, 174. Губа 173 помощью муфт охватывает штанги 152 и 158, между тем как свободная губа 174 может вращаться вокруг штанги 158 и помощью пластинчатой пружины 175 прижимается к неподвижной губе. К свободной губе прикреплен выступ 176.

Цилиндрическая часть 192 может вращаться вокруг муфты 193, концентричной с осью 149 стойки 8. На ее поверхности расположена вращающаяся, отталкиваемая наружу помощью пластинчатой пружины, собачка 194 (фиг. 3). При движении поддержек вокруг оси стойки 8 в направлении стрелки, на фиг. 3, собачка отталкивается внутрь выступными частями 176 свободной губы 174 поддержек. Если же поддержки находятся в покое, а по направлению стрелки (на фиг. 3) двигается помощью кулачной шайбы 180 цилиндрическая часть 193, то собачка упирается в выступную часть свободной губы 174, вследствие(чего поддержка раскрывается.

В пункте III стеклянный стержень нагревается помощью нескольких горелок 218 в той части, где должны вплавляться ушки. Затем нагретый стержень приводится в пункт IV, совпадающий с центральным пунктом машины, в котором производится вплавление ушков. Здесь направляющая 198, а, следовательно, и находящийся над этой частью направляющий ролик 196 опускаются, вследствие чего нагретый стеклянный стержень вжимается в матрицу 7. Нижний конец этой матрицы имеет коническую форму (фиг. 15), так что снабженный в пункте II коническим концом стеклянный стержень центруется этой матрицею 7. На окружности ее имеется некоторое число глубоких прорезов, в которые, помощью клещей 5 и 6, вводятся ушки. Ширина прорезов столь мала, что размягченное стекло не может проникать в них при осаживании. В момент введения стеклянного стержня в матрицу, клещи 5 и 6 приходят в центральный пункт IV и происходит дальнейшее осаживание шляпки стержня, при чем ушки заделываются в мягкое стекло. Клинья 138 передвигаются затем далее, вследствие чего клещи 6 и 7 раскрываются. После того стеклянные стержни вновь поднимаются кулачного шайбою 206 и приводятся в пункт V обработки. В этом пункте конец стеклянного стержня сильно нагревается, после чего матрица 219 (фиг. 15) передвигается кверху рычагом 220, вращающимся около своей оси под действием кулачной шайбы 221, благодаря тому, что этот рычаг перемещает штангу 223 кверху, сжимая пружину 224; к штанге переставным образом укреплена матрица 219. Последняя имеет шероховатую поверхность, так что осаженный конец стеклянного стержня также получает шероховатую поверхность, что выгодно для последующего покрывания его химическим веществом. В пункте VI происходит охлаждение стеклянного стержня.

1. Машина для изготовления металлических крючков и вплавления их в стеклянные поддерживающие остовы для электрических ламп накаливания, снабженная вращающейся стойкой, несущей ряд расположенных по окружности поддержек, могущих в определенные моменты перемещаться в вертикальном направлении и предназначенных для подачи остовов в различные рабочие положения, характеризующаяся тем, что в ней применены, во-первых, несколько расположенных по окружности и укрепленных на столе 1 машины приспособлений 3 и 4 для одновременного изготовления поддерживающих крючков и, во-вторых, соответствующий числу указанных приспособлений ряд захватывающих крючки клещей 5 и 6, расположенных концентрически с приспособлениями 3 и 4 для изготовления крючков и поворачивающихся в вертикальных плоскостях, радиальных по отношению к центральному пункту 7 машины, где происходит их вплавление в остов (фиг. 1, 2, 3).

2. Форма выполнения охарактеризованной в п. 1 машины, отличающаяся тем, что приспособления 3 и 4 для изготовления крючков заключают в себе, каждое, пару валков 23, периодически вращаемых в одну сторону через посредство роликового сцепления 36, 37 и 39 и служащих, для продвигания металлической проволоки сквозь направляющие 54 и 55, при чем по краю 56 направляющей 55 скользит нож 116 и сгибающее устройство 57, состоящее из полого шпинделя 62 с фасонным кулаком 63 на конце, обращенным к направляющей 164, связанного винтом 67 с охватывающей шпиндель муфтой 66, сидящей вращательно в подшипнике 98, внутри какового шпинделя 62 подвижно расположен заостренный на конце и связанный со втулкой 93 сердечник 65, отжимаемый пружиной 94 и перемещаемый по оси под действием поворотного рычага 97, давящего на конец 95 и связанного с одним из цепных звеньев 100 привода (фиг.1, 2, 6, 7, 8, 9, 10 и 11).

3. Форма выполнения охарактеризованной в п. 1 машины, отличающаяся тем, что клещи 5 и 6, служащие для захвата крючков и переноса их к месту вплавления 7, состоят из одного жесткого плеча 145 и другого, прижимающегося к первому, пружинящего плеча 146, укрепленных каждое через колодку 144 к полому плечу 140, имеющему внутри колодку 141, подвижную под действием пружины 142, и составляющему одно целое с муфтой 139, сидящей поворотно на другой муфте 133, соединенной с зубчаткой 132, несущей через посредство двух стоек 137 клинообразную часть 138, помещенную между плевами 145 и 146, каковая муфта 133 сидит поворотно на оси 135, укрепленной в кронштейне 129, снабженном по бокам упорами 147 и 148 для качающегося плеча 140 (фиг. 1, 2, и 12).

4. Форма выполнения охарактеризованной в п.п. 1 и 2 машины, отличающаяся тем, что между местом отрезания проволоки и местом сгибания крючка расположена направляющая 58 для крючка, находящаяся под действием пружины 59 и могущая отходить от крючка при надавливании на нее захватывающих клещей 5 и 6 (фиг.1, 6 и 7).

5. Форма выполнения охарактеризованной в п. 1 машины, отличающаяся тем, что поддержки 155 стеклянных остовов, укрепленные на периодически вращающейся стойке 8, в положении I для вставления и вынимания остовов, автоматически раскрываются вследствие сцепления конца 176 поворотной губы 174 поддержки с пружинящей собачкой 194, сидящей на поворотной цилиндрической части 192, в момент поворота последней в сторону, обратную вращению стойки 8 (фиг.1, 2, 3 и 5).

6. При охарактеризованной в п. п. 1-4 машине применение сдвоенных приспособлений 4 и двойных клещей 6, предназначенных соответственно для изготовления и захвата одновременно двух крючков (фиг.1 и 13).

7. При охарактеризованной в п. 1 машине применение сцепления роликового типа связанного через тягу 43 и рычаг 44 главным кулачным валом 21 машины и предназначенного для одновременного приведения в действие всех приспособлений 3 и 4 для изготовления крючков (фиг.1 и 2).

Авторы

Даты

1930-03-31—Публикация

1925-01-14—Подача