Изобретения относятся к области металлургии и могут быть использованы при настройке и контроле оси прессования в процессе монтажа и эксплуатации гидравлических прессов.

Известны способ и устройство настройки при монтаже соосности формообразующих элементов горизонтальных гидравлических прессов (пресс-штемпель, контейнер, матрица), размещенных в технологической последовательности по оси пресса, точность установки которых непосредственно отражается на качестве продукции (Л.Е.Казовский. Монтаж и наладка гидравлических прессов. М., 1956, с.10-18). Данные способ и устройство приняты за прототип.

Известный способ заключается в следующем. За геодезическое обоснование принимают геометрическую проектную продольную ось пресса, которую в процессе монтажа материализуют натянутой струной из проволоки диаметром 0,3-0,5 мм, сориентированной в плане и по высоте относительно базовых поверхностей и направляющих станины. Затем выставляют относительно оси на направляющее основание поперечину главного цилиндра пресса, к которой последовательно соосно присоединяют функциональные по отношению к ней подвижную поперечину в сборе с пресс-штемпелем, поперечину с контейнером и переднюю поперечину с матричным блоком.

Настройка выставленного оборудования относительно оси пресса во взаимно перпендикулярных направлениях (в плане и по высоте) производится контролем расстояния между установочной базой (плоскостью или осью, заданной на чертеже) и монтажной осью. В качестве средств контроля используют нить отвеса, спущенную со струны главной оси, масштабную линейку или рулетку с миллиметровыми делениями, а также штихмасс и уровень. Соосность поперечин регулируется опорными болтами или клиньями, устанавливаемыми между фундаметами и опорами.

Контроль соосности прессового инструмента и прямолинейности базовых направляющих в процессе эксплуатации осуществляется, как правило, замером вручную толщины стенок трубопрофильного изделия. При обнаружении недопустимой разностенности регулировкой опорных элементов восстанавливают соосность. При этом отклонение от оси происходит как из-за смещения осей прессового инструмента, так и из-за выработки и износа направляющих на участке перемещения подвижной поперечины с пресс-штемпелем.

Однако в случае ужесточения требований к точности геометрических параметров трубопрофильных изделий, а именно к равномерности толщины стенок, с точностью на уровне 0,05-0,1 мм, известные способ и устройство выверки оси прессования, определяемой контролером субъективно, не обеспечивают необходимой точности настройки и не учитывают смещений прессового инструмента от воздействия циклических термических нагрузок при технологическом нагреве контейнера с матрицей, а также не обеспечивают возможности оперативного контроля прямолинейности направляющих подвижной поперечины в процессе эксплуатации.

Указанные недостатки стимулировали поиск новых технических решений.

Задачей изобретений является повышение точности настройки соосности прессового инструмента и обеспечение оперативного контроля состояния настройки оборудования в процессе эксплуатации, способствующих повышению производительности процесса прессования и улучшению качества продукции.

Решение поставленной задачи достигается тем, что в известный способ настройки соосности формообразующих элементов горизонтального гидравлического пресса, включающий измерение положения осей формообразующих элементов рабочего цилиндра, пресс-штемпеля, контейнера и матричного блока во взаимно перпендикулярных направлениях относительно материализованной геометрической проектной оси пресса и регулировку их положения до совмещения осей оборудования с осью пресса с заданной точностью, введены следующие существенные изменения.

1. Соосность контейнера оси пресса измеряют, вводя и перемещая внутри полости контейнера закрепленную на конце иглы измерительную головку, путем замера во взаимно перпендикулярных направлениях зазоров между рабочими торцами датчиков измерительной головки и внутренней поверхностью полости контейнера.

2. Соосность матричного блока контролируют путем замера зазоров между рабочими торцами датчиков установленной в матричном блоке измерительной шайбы (имитирующей матрицу) и поверхностью вводимой внутрь шайбы иглы.

3. После регулировки и фиксации контейнера и матричного блока в заданном положении производят их технологический нагрев, а затем осуществляют повторный контроль сососности нагретого оборудования в вышеописанной последовательности, после чего на место измерительной шайбы устанавливают рабочую матрицу.

4. Отклонение от соосности прессового оборудования в процессе его эксплуатации определяют путем замера износа направляющих во взаимно перпендикулярных плоскостях на участке перемещения связанной с пресс-штемпелем подвижной поперечины.

При этом исключение трудоемкой операции контроля соосности прессового оборудования вручную повышает точность его установки и позволяет контролировать соосность как при технологическом нагреве оборудования, так и вести систематическое наблюдение за состоянием линейных и угловых смещений прессового оборудования в процессе его эксплуатации.

Известное устройство для контроля соосности прессового оборудования, состоящего из установленных на общей станине:

- горизонтального пресса, шток которого воздействует на пресс-штемпель, жестко соединенный с подвижной поперечиной;

- контейнерного блока с установленным в нем контейнером;

- смонтированного на неподвижной поперечине матричного блока,

включает в себя средства контроля положения осей контейнера и очка матрицы относительно имитатора геометрической проектной оси пресса, а также средство регулировки и фиксации положения элементов оборудования в виде регулируемых опорных клиновых башмаков и винтов.

Для осуществления заявляемого способа и контроля прессового оборудования предлагается использовать устройство, где в отличие от прототипа:

- средство измерения положения оси контейнера выполнено в виде закрепленной на конце иглы и снабженной датчиками съемной измерительной головки;

- средство измерения положения оси очка матрицы выполнено в виде имитирующей матрицу снабженной датчиками измерительной шайбы, устанавливаемой во время настройки оборудования в неподвижную поперечину матричного блока, при этом датчики в процессе измерения соосности охватывают иглу, вводимую внутрь шайбы.

Использование измерительной головки и шайбы исключает применение ручного мерительного инструмента, упрощает процесс выверки, повышает достоверность и точность измерений.

- На подошве подвижной поперечины установлены по крайней мере две измерительные линейки, контактирующие при перемещении с чувствительными элементами датчиков контроля прямолинейности направляющих, неподвижно закрепленных на станине пресса. Это позволяет замерять отклонение от соосности прессового инструмента в процессе эксплуатации (по величине износа направляющих в двух взаимно перпендикулярных плоскостях на участке рабочего хода пресс-штемпеля).

- Наиболее оптимальным является вариант, когда датчики контроля - бесконтактные и электрически связаны со средством автоматического анализа и визуализации измерений. Это повышает надежность и оперативность контроля.

Совокупность всех существенных признаков заявляемых способа и устройства для его осуществления позволяет повысить точность настройки соосности крупногабаритных узлов прессового оборудования, обеспечить и упростить оперативный контроль его состояния в процессе эксплуатации и явным образом не следует из проанализированных заявителем источников информации.

Заявляемые изобретения иллюстрируются чертежами, где:

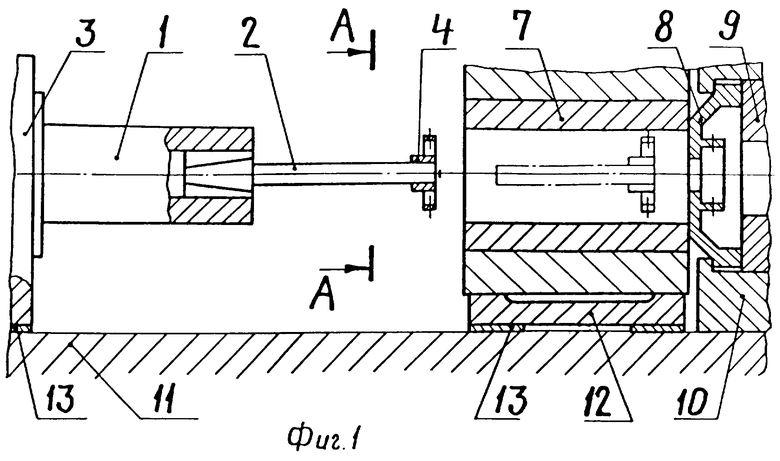

- На фиг.1 представлена схема устройства для контроля соосности контейнера.

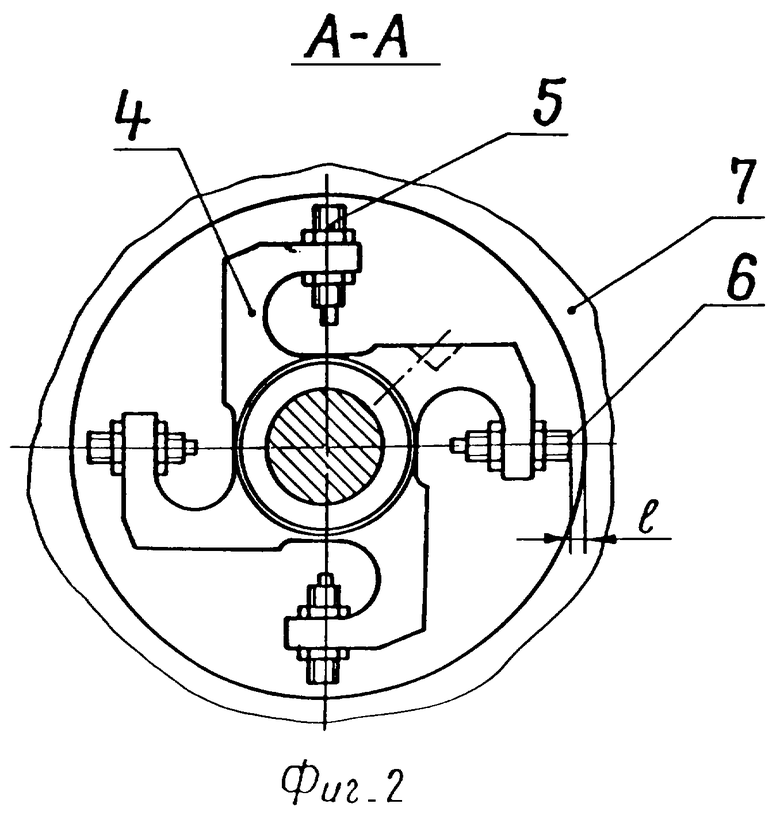

- На фиг.2 в сечении изображен вариант конструкции закрепленной на пресс-штемпеле измерительной головки.

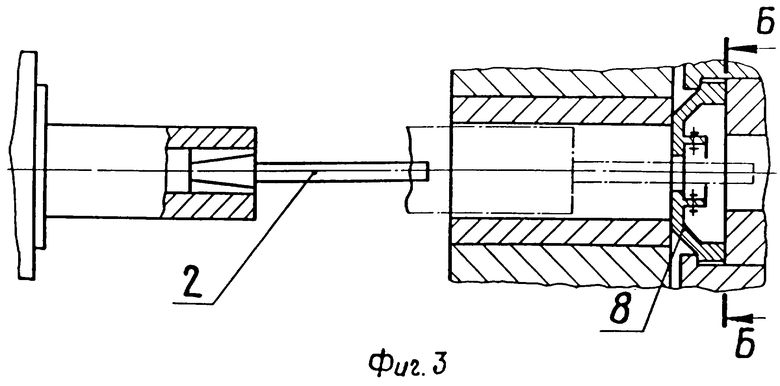

- На фиг.3 представлена схема устройства контроля соосности матричного блока.

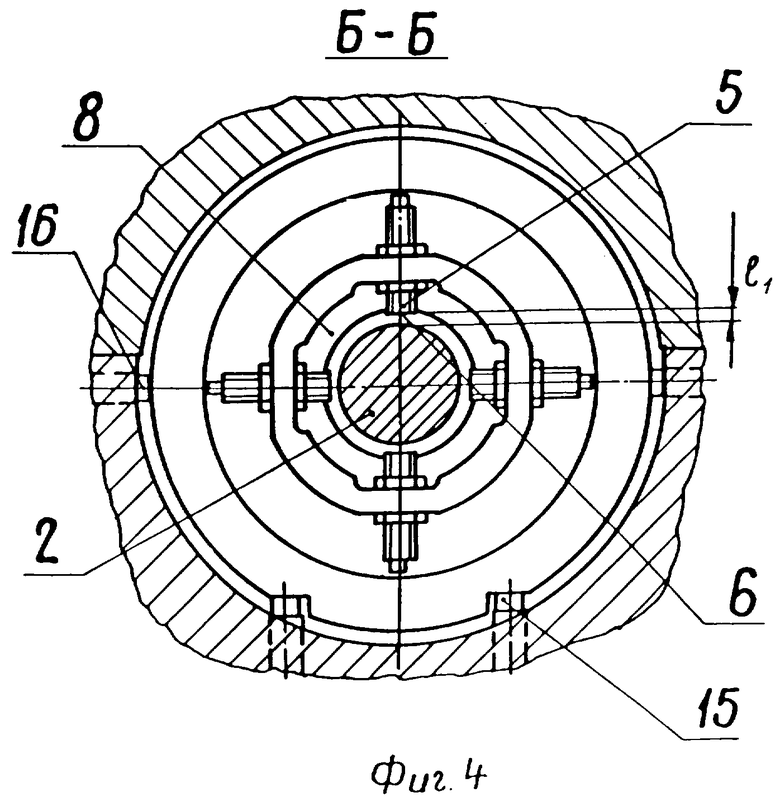

На фиг.4 в сечении изображен вариант установки датчиков в шайбе, имитирующей матрицу.

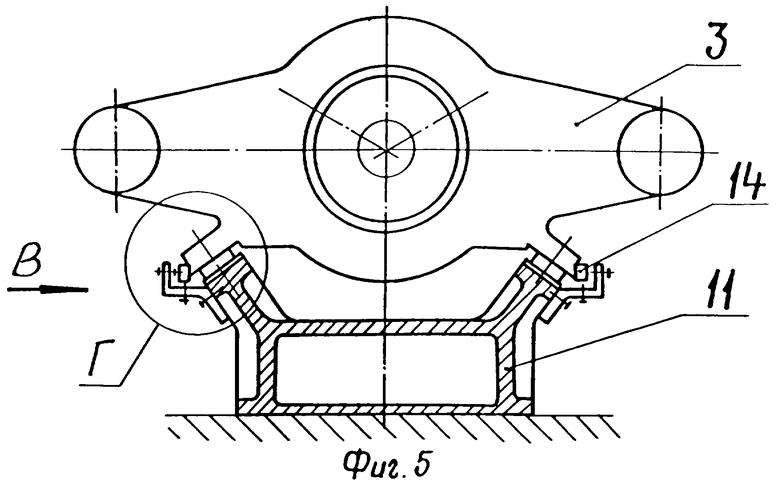

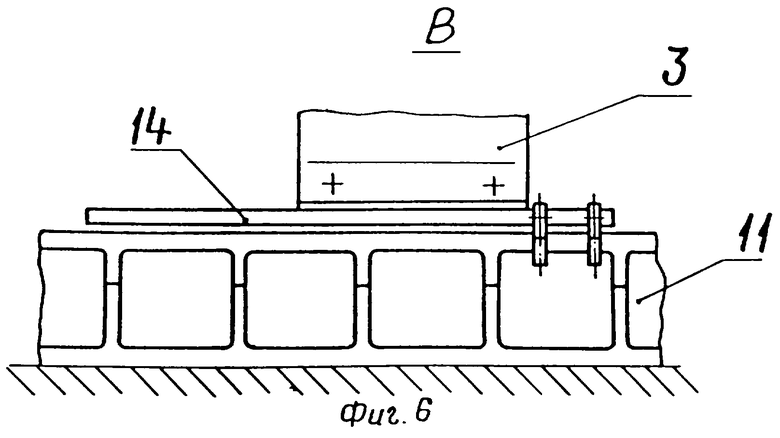

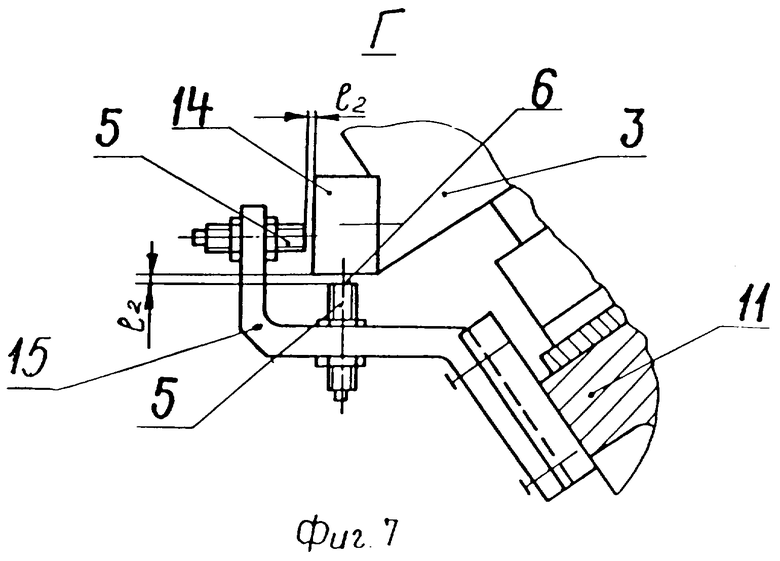

На фиг.5, 6, 7 показан возможный вариант размещения датчиков и контрольных линеек на станине и подвижной поперечине пресс-штемпеля.

Заявляемое устройство содержит пресс-штемпель 1 с жестко закрепленной в нем иглой 2 (фиг.1), связанный с подвижной поперечиной 3, на которую воздействует плунжер рабочего цилиндра (условно не показан). На конце иглы 2 закреплена съемная измерительная головка 4, на взаимно перпендикулярных консолях которой расположены датчики 5 (фиг.2) с зазорами l их рабочих торцев 6 от измеряемой поверхности контейнера 7, плотно прижатого к измерительной шайбе 8 матричного блока 9, установленного в неподвижной поперечине 10. В имитирующей матрицу (не показана) измерительной шайбе 8 установлены датчики 5, рабочие торцы 6 которых обращены к оси с зазорами l1 от поверхности иглы 2 (фиг.3 и 4). Горизонтальный пресс (не показан) стационарно установлен на станине 11, а подвижная поперечина 3, контейнеродержатель 12 с помещенным в нем контейнером 7 установлены на станине на опорных регулируемых башмаках 13. Для регулировки и фиксации положения поперечины 10 матричного блока в ней предусмотрены специальные опорные элементы (не показаны).

На обеих подошвах подвижной поперечины 3 жестко закреплены линейки 14 (фиг.5, 6 и 7) с возможностью бесконтактного взаимодействия с датчиками 5, установленными в головках контроля 15 на станине 11 и реагирующими на изменение зазоров l2 между их рабочими торцами 6 и взаимно перпендикулярными поверхностями линеек 14.

Выверка и настройка соосности пресса происходит следующим образом.

- Контроль и регулировка соосности контейнера.

Холостым ходом подвижной поперечины 3 игла 2 с установленной на конце измерительной головкой 4 вводится в отверстие контейнера 7 на всю его длину, после чего поперечина 3 вместе с иглой 2 и головкой 4 возвращается в исходное положение.

В процессе перемещения измерительной головки 4 внутри контейнера 7 измеряются зазоры l между рабочими торцами 6 датчиков 5 и внутренней поверхностью контейнера 7. По разности показаний датчиков 5, находящихся в одной плоскости, определяют величину несоосностии оси контейнера 7 оси пресса в данной плоскости.

На практике необходимые вычисления производятся электрически связанным с датчиками 5 контроллером (не показан), который выдает настройщикам абсолютные и относительные результаты отклонений от соосности контейнера и практические рекомендации по их устранению путем установки в нужных местах регулируемых башмаков 13.

- Контроль и регулировка соосности очка матрицы. Для настройки используется установленная в поперечине матричного блока 10 имитирующая матрицу измерительная шайба 8 с установленными в ней выверенными и отрегулированными по эталону датчиками 5.

Холостым ходом подвижной поперечины 3 игла 2 (при снятой измерительной головке 4) вводится в отверстие шайбы 8, где происходит измерение зазоров l1 между рабочими торцами 6 датчиков 5 и поверхностью иглы 2. Затем подвижная поперечина 3 возвращается в исходное положение. Показания датчиков 5 передаются на контроллер, вычисляющий отклонение очка матрицы от соосности.

Регулировка матричного блока производится не показанными на чертеже опорными элементами (например, винтами).

Окончательная выверка и установка прессового оборудования производится после технологического нагрева контейнера и матричного блока до температуры, при которой ведется процесс прессования. После окончательной выверки измерительной шайбы 8 на ее место устанавливается рабочая матрица.

После окончательной регулировки и фиксации прессового оборудования в заданном положении измерительные головки 15 устанавливаются в исходное "базовое" положение с одинаковыми зазорами l2 между рабочими торцами датчиков 5 и взаимно перпендикулярными рабочими поверхностями линеек 14. По отклонениям от базовых значений датчиков 5 оценивают величину износа направляющих в процессе эксплуатации оборудования на участке рабочего хода поперечины 3 и принимают меры по его устранению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРОФИЛЬНЫЙ ПРЕСС | 2001 |

|

RU2205081C2 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2349457C1 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| Устройство для получения длинномерных изделий на горизонтальном гидравлическом прессе | 1990 |

|

SU1779426A1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

Изобретение относится к области металлургии и может быть использовано при настройке и контроле оси прессования в процессе монтажа и эксплуатации гидравлических прессов. Технический результат - повышение точности настройки соосности прессового инструмента, в итоге улучшающий качество прессуемой продукции. По способу соосность контейнера оси пресса измеряют, вводя и перемещая внутри рабочей полости контейнера закрепленную на конце иглы измерительную головку, путем замера во взаимно перпендикулярных направлениях зазоров между рабочими торцами датчиков измерительной головки и внутренней полостью контейнера. Соосность матричного блока контролируют путем замера зазоров между рабочими торцами датчиков установленной в матричном блоке измерительной шайбы и поверхностью вводимой внутрь шайбы иглы. Указанные контрольные операции повторяют после технологического нагрева оборудования, а отклонение от соосности прессового оборудования в процессе его эксплуатации определяют путем замера износа направляющих во взаимно перпендикулярных плоскостях на участке перемещения связанной с пресс-штемпелем подвижной поперечины. 2 н. и 2 з.п. ф-лы, 7 ил.

| КАЗОВСКИЙ Л.Е | |||

| Монтаж и наладка гидравлических прессов | |||

| - М.: Издательство машиностроительной литературы, 1956, с.10-18.SU 530716 А, 05.10.1976.SU 231321 А, 15.11.1968.US 3808859 А, 07.05.1974.FR 2306757 А1, 05.11.1976. |

Авторы

Даты

2004-08-20—Публикация

2003-01-24—Подача