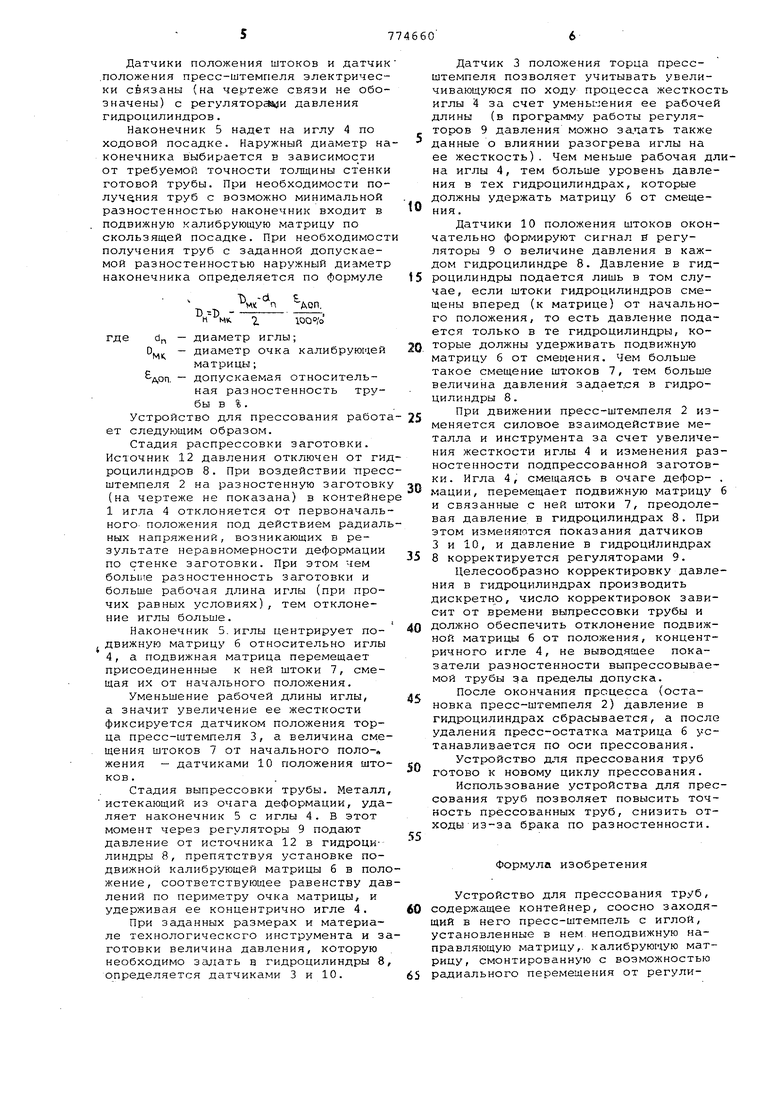

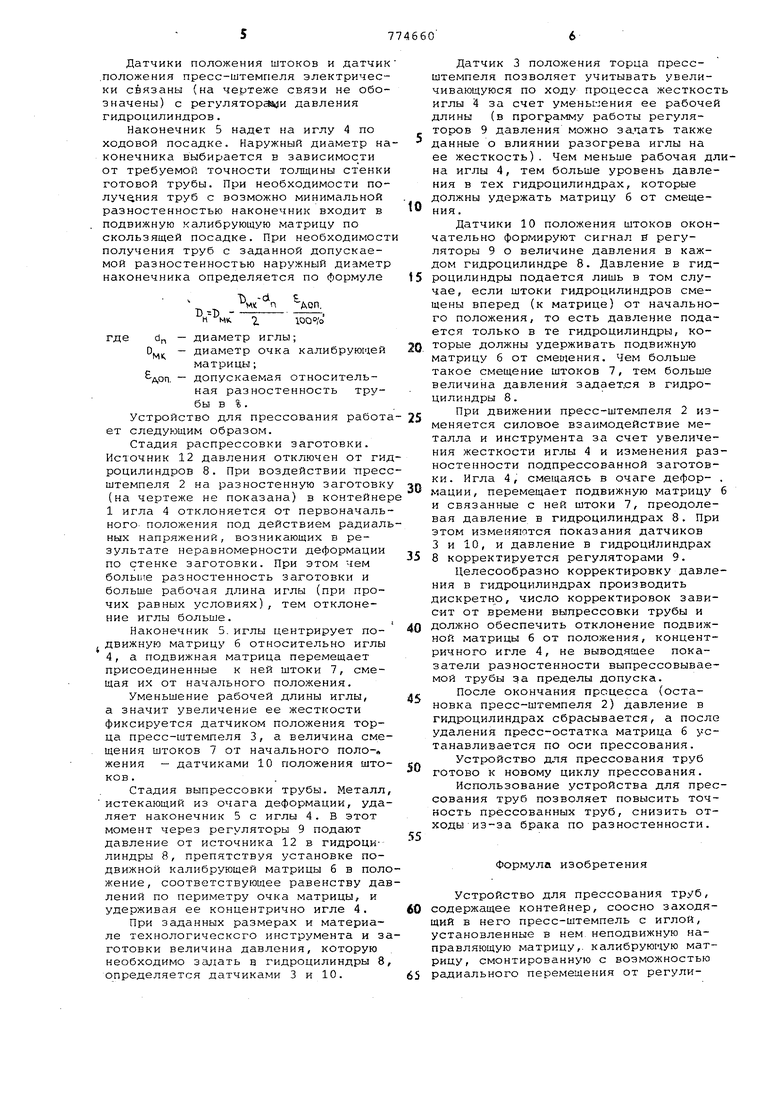

Изобретение относится к обработке металлов давлением, а конкретнее к получению труб и полых профилей мето дом прессования. Известны устройства для прессования труб, способствующие повышению точности геометрических размеров готовых труб, в которых используются составные матрицы, содержащие неподвижные направляющие и допускающие радиальные переме1:1,ения калибрующие части. Для установки матрицы на ось прессования в начальный момент в уст ройствах имеются установочные 1J . Самоцентровка калибрующей матрицы не позволяет полностью устранить раз ностенность прессованных труб, так как в Этом случае калибрующая матрица занимает положение, соответствующее равенству давлений на нее со сто роны металла по периметру очка матри цы. Равенство давлений обусловливает при прочих равных условиях и равенст во вытяжек по стенке заготовки. Следовательно, при условии выпрессовки разностенных заготовок более толстым стенкам заготовки соответствует и более толстые стенки готовой трубы. .Таким образом, нарйду с некоторым снижением абсолютной разностенности заготовки при выдавливании ее в трубу, применение самоцентрирующейся калибрующей матрицы сохраняет разностенность трубы, вызванную разностенностью исходной заготовки. Известно также устройство для прессования труб, содержащее, контейнер, соосно заходящей в него со стороны одного из торцов пресс-штемпель с иглой, последовательно установленные в нем с противоположного торца направляющую и калибрукадую матрицы, два независимых привода радиального перемещения калибрующей матрицы в двух взаимно перпендикулярных направлениях и два размещенных диаметрально противоположно под калибрунвдей матрицей датчика замера толщины стенки трубы, при этом каждый привод соединен электрической обратной связью с датчиками 2/,,. Отказ от принципа самоцентровки и применение приводов радиального перемещения калибрующей матрицы создает возможность получать готовую трубу с минимальной разностенностью, не выходящей за пределы допуска. Однако использование датчиков толщины стенки готовой трубы в качестве источников информации для определения необходимого радиального перемещения калибрующей матрицы не позволяет достичь указанной цели. Это объясняется, во-первых, тем, что в силу нестационарности процесса истечения металла в зазор между оправкой и мат рицей из-за изменения по ходу процес са рабочей длины (жесткости) оправки и изменения разностенности заготовки по ее длине контроль толщины стенки за очагом деформации не позволяет определить положение калибрующей мат рицы, концентричное оправке, в очаге деформации. Более того, регулировани положения калибрующей матрицы по от.клонению стенки готовой трубы от ном нала может -в некоторых случаях, например при возрастании разностенност подпрессованной заготовки от переднего конца к заднему, которое наблю дается при задаче заготовки более ТО ным концом к матрице, увеличить разностенность выходящей трубы. Во-вторых, в силу неизбежного транспортног запаздывания (время между моментом замера и регулирующим воздействием приводами) и трудности точного и быстрого замера толщины стенки преим щества устройства с приводной матрицей сводятся к минимуму. Целью изобретения является повышение точности прессуемых изделий. Поставленная цель достигается тем что в устройстве для прессования тру содержащем контейнер, соосно заходящ в него со стороны одного из тордов пресс- штемпель с иглой, установленные в нем неподвижную направляющую матрицу, калибрующую матрицу, смонти рованную с возможностью радиального перемещения от регулируемого независимого привода, игла снабжена съемньгм наконечником, центрируквдим калиб рующую матрицу относительно иглы, а пресс-штемпель снабжен датчиком положения: его торца относительно калибрующей матрицы, по периметру ко торой расположены гидроцилиндры с штоками, каждый из которых имеет регулятор давления и датчик положения штока, при этом регулятор давления каждого гидроцилиндра связан электрически с датчиком положения пресс-штемпеля и-датчиком положения штока. Съемный наконечник на игле применяется для центрирования подвижн5й калибрующей матрицы относительно игльг в процессе распрессовки. Известные устройства для центрирования иглы относительно неподвижной матрицы в процессе распрессовки неподвижно закрепляют конец иглы в матрице. При этом, хотя и достигается концентричность переднего конца иглы и матрицы, ось оправки может изогнуться таким образом, что максимальный прогиб .иглы от первоначального положения окажется вблизи средней части заготовки, что повлечет в дальнейшем увеличение разностенности в средней части труб. В данном устройстве не игла центрируется относительно матрицы, а подвижная калибрующая матрица центрируется относительно изгибающейся в процессе распрессовки иглы (привод калибрующей матрицы при этом не действует) . Таким образом, с самого начала истечения металла имеет мес.Го равномерный зазор между оправкой и калибрующей матрицей и передний конец трубы не имеет разностенности несмотря на то, что игла в ходе распрессовки разностей заготовки отклоняется от оси прессования. Наиболее точно и просто принудительное перемешение калибрующей матрицы осущест: ляется с помощью гидроцилиндров, расположенных равномерно по периметру калибрующей матрицы. Число гидроцилиндров определяется из условия обеспечения точности регулировки положения матрицы и простоты конструктивного решения. При количестве гидроцилиндров меньше б снижается точность определения необходимого радиального перемещения матрицы, а при числе, большем 8 гидроцилиндров, возрастает сложность оборудования без существенных изменений в точности регулировки зазора между оправкой и калибрующей матрицей. Регулятор давления каждого гидроцилиндра необходим для независимого радиального перемещения калибрунвдей матрицы по направлению оси гидроцилиндра. Величина давления в каждом гидроцилиндре задается через регулятор двумя датчиками; датчиком положения торца пресс-штемпеля относительно калибрующей матрицы (датчиком рабочей длины оправки, равной длине оправки от торца пресс-штемпеля до выхода из очага деформации) и датчиком положения штока гидроцилиндра, приводящего в движение калибрунхцую матрицу. Число датчиков положения штока совпадает с количеством гидроцилиндров . На чертеже изображена схема устройства для прессования труб. Устройство состоит из контейнера 1, заходящего в него со стороны одного из торцов пресс-штемпеля 2, снабженного датчиком 3 положения, закрепленной в пресс-штемпеле иглы 4 со съемным центрирующим наконечником 5 на ее конце, входящем в подвижную калибрующую матрицу 6, присоединенных к ней штоков 7 гидроцилиндров 8, имеющих регуляторы 9 давления и датчики 10 положения штоков, неподвижной направляющей матрицы 11, источника 12 давления. Датчики положения штоков и датчик .положения пресс-штемпеля электрически связаны (на чертеже связи не обозначены) с регулятораа и давления гидроцилиндров. Наконечник 5 надет на иглу 4 по ходовой посадке. Наружный диаметр на конечника выбирается в зависимос ти от требуемой точности толщины стенки готовой трубы. При необходимости получо ния труб с возможно минимальной разностенностью наконечник входит в подвижную калибрующую матрицу по скользящей посадке. При необходимост получения труб с заданной допускаемой разностенностью наружный диаметр наконечника определяется по формуле ,, г где dp - диаметр иглы; Окд,, - диаметр очка калибрующей матрицы; доп. - допускаемая относительная разностенность трубы в % . Устройство для прессования работ ет следующим образом. Стадия распрессовки заготовки. Источник 12 давления отключен от ги роцилиндров 8. При воздействии прес штемпеля 2 на разностенную заготовк (на чертеже не показана) в контейне 1 игла 4 отклоняется от первоначаль ного положения под действием радиал ных напряжений, возникающих в результате неравномерности деформации по стенке заготовки. При этом чем больие разностенность заготовки и больше рабочая длина иглы (при прочих равных условиях), тем отклонение иглы больше. Наконечник 5. иглы центрирует поJ движную матрицу 6 относительно иглы 4, а подвижная матрица перемещает присоединенные к ней штоки 7, смещая их от начального положения. Уменьшение рабочей длины иглы, а значит увеличение ее жесткости фиксируется датчиком положения торца пресс-штемпеля 3, а величина сме . щения штоков 7 от начального поло- жения - датчиками 10 положения што ков. Стадия выпрессовки трубы. Металл истекающий из очага деформации, уда ляет наконечник 5 с иглы 4. В этот момент через регуляторы 9 подают давление от источника 12 в гидроцилиндры 8, препятствуя установке подвижной калибрующей матрицы 6 в поло жение, соответствующее равенству дав лений по периметру очка матрицы, и удерживая ее концентрично игле 4. При заданных размерах и материале технологического инструмента и за готовки величина давления, которую необходимо задать в гидроцилиндры 8 определяется датчиками 3 и 10. Датчик 3 положения торца прессштемпеля позволяет учитывать увеличивающуюся по ходу процесса жесткость иглы 4 за счет уменьшения ее рабочей длины (в программу работы регуляторов 9 давления можно задать также данные о влиянии разогрева иглы на ее жесткость). Чем меньше рабочая длина иглы 4, тем больше уровень давления в тех гидроцилиндрах, которые должны удержать матрицу 6 от смещения . Датчики 10 положения штоков окончательно формируют сигнал й регуляторы 9 о величине давления в каждом гидроцилиндре 8. Давление в гидроцилиндры подается лишь в том случае, если штоки гидроцилиндров смещены вперед (к матрице) от начального положения, то есть давление подается только в те гидроцилиндры, которые должны удерживать подвижную матрицу 6 от смещения. Чем больше такое смещение штоков 7, тем больше величина давления задается в гидроцилиндры 8. При движении пресс-штемпеля 2 изменяется силовое взаимодействие металла и инструмента за счет увеличения жесткости иглы 4 и изменения разностенности подпрессованной заготовки. Игла 4, смещаясь в очаге дефор- . мации, перемещает подвижную матрицу 6 и связанные с ней штоки 7, преодолевая давление в гидроцилиндрах 8. При этом изменяются показания датчиков 3 и 10, и давление в гидроцйлиндрах 8 корректируется регуляторами 9. Целесообразно корректировку давления в гидроцилиндрах производить дискретно, ч.исло корректировок зависит от времени выпрессовки трубы и должно обеспечить отклонение подвижной матрицы 6 от положения, концентричного игле 4, не выводящее показатели разностенности выпрессовываемой трубы за пределы допуска. После окончания процесса (остановка пресс-штемпеля 2) давление в гидроцилиндрах сбрасывается, а после удаления пресс-остатка матрица 6 устанавливается по оси прессования. Устройство для прессования труб готово к новому циклу прессования. Использование устройства для прессования труб позволяет повысить точность прессованных труб, снизить отходы из-за брака по разностенности. Формула изобретения Устройство для прессования труб, содержащее контейнер, соосно заходящий в него пресс-штемпель с иглой, установленные в нем. неподвижную направляющую матрицу,, калибрующую матрицу, смонтированную с возможностью радиального перемещения от регулируемого независимого привода, отличающееся тем, что, с целью павьниения точности прессуемых изделий, игла снабжена съемным наконечником, центрирующим калибруклцую матрицу относительно иглы, а прессштемпель снабжен датчиком положения его торца относительно калибрующей матрицу, по периметру которой расположены гидроцилиндры с штоками, каждый из которых снабжен регулятором

давления и датчиком положения штока, при этом регулятор каждого гидроцилиндра связан электрически с датчиком Положения пресс-штемпеля и датчиком положения штока.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

489545, кл. В 21 С 25/02, 25.06.75.

2.Авторское свидетельство СССР

№ 557837, кл. В 21 С 25/02, 03.06.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячего прессованияТРуб | 1979 |

|

SU816606A1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

Авторы

Даты

1980-10-30—Публикация

1978-12-13—Подача