Изобретение относится к производству простых профилей прессованием на горизонтальных гидравлических прессах и может быть использовано в тех условиях, когда требуется согласование скорости истечения металла и скорости вспомогательных механизмов, например моталки. Устройство может быть полезно, например, при высокоскоростном прессовании изделий малого сечения из легкодеформируемых цветных металлов и сплавов.

Известен способ поддержания постоянной скорости прессования металлических профилей, который заключается в том. что. в целях определения фактического значения скорости прессования контролируется

скорость перемещения тянущего устройства. Полученный в результате замера сигнал, характеризующий фактическое значение скорости прессования, подают в блок регулирования расхода масла, используемого для приведения в движение плунжера пресса.

Недостатком данного способа является то, что скорость основного процесса (прессования) предопределяется скоростью вспомогательного оборудования (тянущего устройства), которую необходимо согласовать со скоростью истечения металла: последняя же, в свою очередь, зависит от скорости прессования. Кроме того, замер и синхронизация скорости возможны только при низких скоростях истечения и при отноVIVI

ю

ю

Os

сительно небольшой длине пресс-изделия, не превышающей полной длины хода тянуще го устройства. Для горячего прессопзния длинномерных изделий малого сечения с высокой скоростью истечения данный способ неприемлем также из-за высокой вероятности пластического удлинения горячего пресс-изделия.

Известна также система управления процессом гидравлического прессования, которая содержит датчик положения пуансона и датчик давления рабочей жидкости в цилиндре. Благодаря системе, прессование прекращается сразу после прохождения пуансоном заданного конечного положения, По тому же принципу работает устройство для уменьшения конечной скорости пресс- штока экструзионного пресса.

Общим недостатком этих устройств является то, что их системы управления работают не в течение всего процесса прессования, а фактически служат для управления его конечной фазой, что обусловлено особенностями процесса экструзии.

Известно устройство для определения скорости выхода пресс-изделия из пресса, выбранное в качестве прототипа. Устройство содержит контейнер, матрицу, пресс- штемпель (пуансон) с приводом и датчик перемещения пресс-штемпеля. Исходной величиной для определения скорости выхода пресс-изделия служит связанная с этой скоростью постоянной зависимостью скорость перемещения пуансона. Измерение скорости перемещения пуансона производится путем подсчета импульсов, вырабатываемых в течение определенного времени датчиком его перемещения. Определение соотношения скорости выхода пресс-изделия и скорости перемещения пуансона производится путем однократного сравнения определенного расстояния, проходимого пресс-изделием, с соответствующим перемещением пуансона.

Недостатком указанного устройства является то, что регистрация скорости пуансона производится по косвенному признаку- по количеству импульсов, вырабатываемых за определенное время датчиком, не имеющим прямого отношения к скорости истечения материала. При этом невысокая точность поддержания скорости истечения пресс-изделия обусловлена самим принципом, заключающимся в определении скорости перемещения пресс-изделия посредством регистрации скорости перемещения пуансона. Известно, что скорость истечения изделия превышает скорость пуансона в А раз (Я коэффициент вытяжки при прессовании). Очевидно, что величии

10

15

20

25

30

на перемещения пуансона при прессовании, по сравнению с длиной пресс-изделия, невелика (она приблизительно равна длине заготовки), и ее измерение с требуемой в известном устройстве точностью на практике затруднительно. Поэтому ошибка, допущенная в определении скорости прессования или пути, пройденного пуансоном, увеличивается при определении скорости истечения по прототипу прямо пропорционально значению вытяжки при прессовании. Коэффициенты вытяжки при прессовании достаточно велики и достигают, как известно, десятков и сотен единиц.

Пример. По условию постоянства объемов в процессе прессования

. откуда следует, что

Vi fo

Vo Fi где Vi - скорость истечения пресс-изделия;

Vo - скорость прессования;

FI - площадь поперечного сечения пресс-изделия;

Fo - площадь поперечного сечения внутренней втулки контейнера (площадь поперечного сечения слитка после его распрессовки).

Если, например, диаметр распрессо- взнного слитка мм, а диаметр очка матрицы с мм, то получаем

fo

Fi

d|

ti

200 202

100

Таким образом, ошибка в определении

скорости истечения пресс-изделия при регистрации скорости движения пуансона по известному устройству, согласно рассмотренному примеру, увеличивается в 100 раз;

это приводит к значительному рассогласованию скорости пресс-изделия со скоростью вспомогательного оборудования и вытекающими отсюда негативными последствиями. При смотке прессуемого длинномерного изделия это рассогласования порождает либо образование петли излишнего металла, что вызывает некачественную его намотку и резко снижает уровень техники безопасности на данном участке, либо

приводит к значительному натяжению сматываемого профиля, сопровождающемуся недопустимыми нарушениями геометрии его поперечного сечения, образованием участков локализованной деформации, а в

ряде случаев - ведущее к обрывам. При этом снижается производительность оборудования и ухудшается качество продукции.

На практике прессование часто осуществляют с еще более значительными отношениями do/di, следовательно, ошибки

будут еще более возрастать, а последствия становится более тяжелыми. Кроме того, сравнение скоростных параметров истечения материала и перемещения пуансона по прототипу производится однократно, а не на протяжении всего процесса прессования, что может обеспечить нормальную работу оборудования лишь при условии постоянства давления рабочей жидкости гидросистемы пресса. Однако в условиях общецеховой централизованно гидросистемы, давление в которой может изменяться скачкообразно в зависимости от колебаний расхода жидкости при различных вариантах включения цехового оборудования, контроль за изменением скорости перемещения пуансона и согласование скоростей вспомогательных устройств желательно производить на протяжении всего процесса прессования.

Целью предлагаемого изобретения является повышение качества изделий и производительности путем синхронизации скорости истечения металла из очка матрицы и скорости рабочих органов вспомогательных механизмов, например моталки.

Поставленная цель достигается тем, что, в отличие от прототипа, устройство контроля скорости пресс-изделия выполнено в виде приводного барабана для намотки выпрессовываемого изделия и механизма синхронизации скорости выхода выпрессовываемого изделия и окружной скорости барабана, выполненного в виде гидроцилиндра, гидромотора, генератора, двигателя с выходным редуктором, а также блока формирования электрических импульсов, при этом шток гидроцилиндра механически связан с пресс-штемпелем пресса, рабочая полость гидроцилиндра гидравлически связана с гидромотором с возможностью возврата отработанной жидкости в рабочую полость, выходной вал гидромотора жестко связан с генератором, последний электрически связан со входом блока формирования электрических импульсов, выход которогохсвязан с двигателем, который через выходной редуктор жестко связан с барабаном.

Более подробно сущность изобретения изложена ниже. Скорость истечения прессуемого изделия и ее колебания в предлагаемом устройстве регистрируют за счет использования скоростного напора жидкости, вытекающей из установленного параллельно рабочему гидроцилиндру копирующего гидроцилиндра, с помощью которого моделируют основной процесс прессования, в частности - его скоростной режим. Для этого шток копирующего гидроцилиндра механически связывают с прессштемпелем, в результате чего шток полностью повторяет перемещения пресс-штемпеля. Таким образом, любые колебания скорости плунжера рабочего гидроцилинд- 5 ра (и, соответственно, скорости истечения прессуемого изделия) вызывают пропорциональные колебания параметров струи жидкости, истекающей через выходной канал копирующего гидроцилиндра. Эти парамет0 ры любым из известных способов, например, регистрируя количество оборотов гидромотора, работающего от потока вытекающей из копирующего гидроцилиндра жидкости, преобразовывают в электриче5 ский сигнал, например, с помощью генератора электрического тока, приводимого в действие гидромотором, и на клеммах генератора получают скоростной график процесса прессования в изменяющихся

0 параметрах электрического тока. Электрический сигнал обрабатывают в усилителе или тиристорном преобразователе, подают его на электропривод вспомогательных механизмов, например, моталки, и обеспечи5 вают тем самым соответствие изменения скорости намотки любым колебаниям скорости прессования.

Таким образом, в условиях отсутствия средств и возможностей непосредственно0 го измерения скорости истечения пресс-изделия получение информации об изменении скорости истечения с использованием предлагаемого устройства производится параллельным и одновременным копированием

5 основного процесса прессования, который в полной мере моделируется на жидкостной среде, позволяющей производить учет колебаний скорости истечения доступными методами.

0Патентный поиск, выполненный в данной области техники, не выявил технические решения, имеющие сходные признаки с заявленным: ни в одном из известных технических решений скорость истечения

5 пресс-изделия не синхронизируют со скоростью вспомогательного оборудования путем использования каких-либо способов и устройств, копирующих процесс прессования и воздействующих на скоростной режим из0 менением параметров электрического тока. На этом основании можно сделать вывод, что предлагаемое устройство для получения длинномерных изделий на горизонтальном гидравлическом прессе удовлетворяет кри5 терию существенные отличия.

Предлагаемое устройство для получения длинномерных изделий с синхронизацией скорости смотки со скоростью истечения может быть использовано на гидравлическом прессе практически любой

конструкции. В качестве примера конкретной реализации рассмотрено его применение на горизонтальном гидравлическом прессе усилием 15 МН, производящем бух- товую заготовку диаметром 5,8 - 16 мм способом горячего прессования. Температура заготовки (слитка диаметром 165 мм) 710- 790°С, диаметр внутренней втулки контейнера 170-172 мм. Прессуемые сплавы: ЛС59-1, ЛС58-2, ЛС63-3, Л63, т.е. в основном свинцовистые латуни. Коэффициент вытяжки достигает 860, скорость истечения металла до 20 м/с, длина получаемого пресс-изделия до 200 м. Прежде чем продолжить рассмотрение примера, имеет смысл изложить нижеследующую информацию.

Под термином копирующий гидроцилиндр (в дальнейшем - КГ) строго теоретически подразумевается гидравлический цилиндр, который по своим геометрическим параметрам (объем, внутренний диаметр, длина) полностью соответствует внутренней полости рабочего контейнера гидравлического пресса, при этом рабочий объем КГ должен соответствовать объему слитка или заготовки, подвергающимся прессованию.

В этом случае, при равновеликих сечениях выходного канала КГ и очка матрицы скорость истечения металла из контейнера и жидкости из КГ будут равны. Объемные же скорости истечения будут равны даже при разных выходных сечениях.

Из вышесказанного следует, что для получения информации об изменениях скорости истечения металла с целью ее дальнейшего использования задача сводится к тому, чтобы измерить объемную скорость истечения жидкости через выходной канал.

Решение данной задачи осуществляется с помощью гидромотора, который, пропу- ская через себя вытекающую из КГ жидкость, развивает скорость вращения, соответствующую объемной скорости истечения жидкости. Всякое изменение скорости ее истечения влечет за собой соответствующее, практически безынерционное, изменение скорости вращения вала гидромотора.

Для удобства снятия показаний о числе оборотов вала гидромотора, скорости истечения жидкости (металла) и ее изменениях на вал гидромотора устанавливается тахоге- нератор. Напряжение на клеммах тахогене- ратора, в зависимости от оборотов вала гидромотора, в любой момент времени будет отражать скорость истечения жидкости и металла, а также ее изменения во времени, фиксируемые вольтметром. Колебания напряжения на клеммах тахогенератора одновременно можно использовать в качестве управляющего сигнала для согласования скоростей вращения наматывающих устройств, подавая его на тиристорное управление приводом.

Привод наматывающих устройств под влиянием колебаний напряжения тахогенератора будет ускорять или замедлять обороты моталки, согласуя их со скоростью

истечения жидкости, тем самым обеспечивая синхронную намотку изделия.

Таковы общие аспекты использования предлагаемого устройства для регулирования и согласования скорости вращения наматывающих устройств со скоростью истечения металла при прессовании на гидравлическом прессе. Основное достоинство технического решения заключается в том, что регулирование производится по изменению прямого основного параметра - объема истекающего металла (жидкости) в единицу времени, в то время как все известные устройства и способы основываются на регули- ровании скорости по изменению

различного рода косвенных параметров, не в полной мере отражающих сам процесс истечения, что снижает их точность и чувствительность.

Согласно варианту примера конкретного осуществления способа рассмотрено его применение на горизонтальном гидравлическом прессе усилием 15 МН, прессующего длинномерную бухтовую заготовку. На задней поперечине пресса закреплен копирующий гидроцилиндр объемом 10... 12 дм3 с диаметром поршня, равным внутреннему диаметру рабочей втулки контейнера 170 мм.

Учитывая, что время прессования (рабочий ход) длится 10... 12 с, объемная скорость истечения жидкости составит приблизительно 1 литр в секунду.

При такой скорости истечения жидкости гидромотор может развить мощность 3...4

кВт; соответственно, напряжение на тахоге- нераторе составит несколько сот вольт, что является явно излишним, т.к. для регулирования скорости привода наматывающих устройств достаточно напряжения и

несколько десятков милливольт.

К тому же нежелательно расходование усилия подвижной поперечины на дополнительное выдавливание жидкости из КГ. Во избежание неоправданных потерь мощности пресса, применяя принцип масштабирования, уменьшим пропорционально объем КГ до уровня 1...1.2 дм . Тогда мощность гидромотора может быть понижена до 0,2...0,5 кВт, что обеспечит напряжение на

клеммах серийного тахогенератора на уровне нескольких десятков вольт.

В данном случае абсолютная величина исходящего регулирующего сигнала не является параметром, ограничивающим применение устройства.

Величину регулирующего сигнала можно получить в любых необходимых размерах, варьируя объем КГ и применяя различные типы серийных гидромоторов и тахогенераторов, при этом размеры этих приборов по сравнению с размерами пресса ничтожно малы. Так, например, гидромотор мощностью 0,6 кВт со скоростью вращения в пределах 10...2500 об/мин и расходом рабочей жидкости до 8 дм3/с имеет длину 200 мм и массу 4,5 кг. С учетом того, что габариты тахогенератора еще меньше, эти приборы для реализации необходимых параметров образуют устройство массой около 5 кг. В конечном итоге регулирующее устройство можно довести до уровня типового прибора, пригодного для установки на любом гидравлическом прессе с соответствующей настройкой.

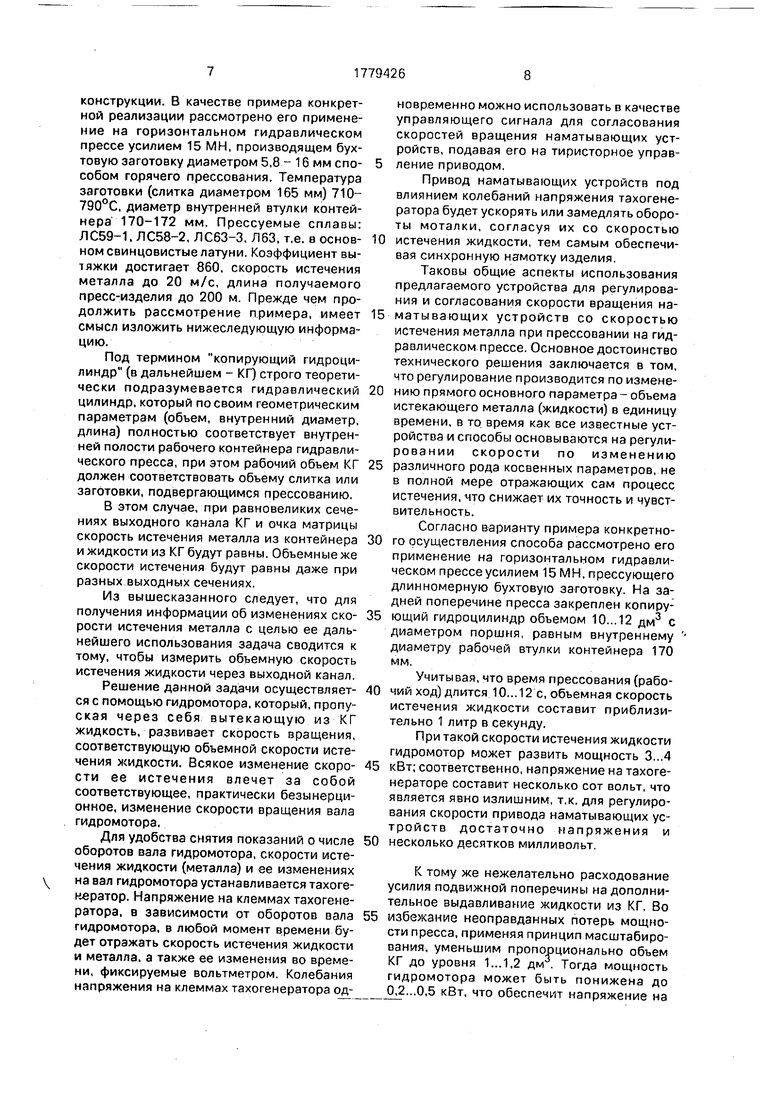

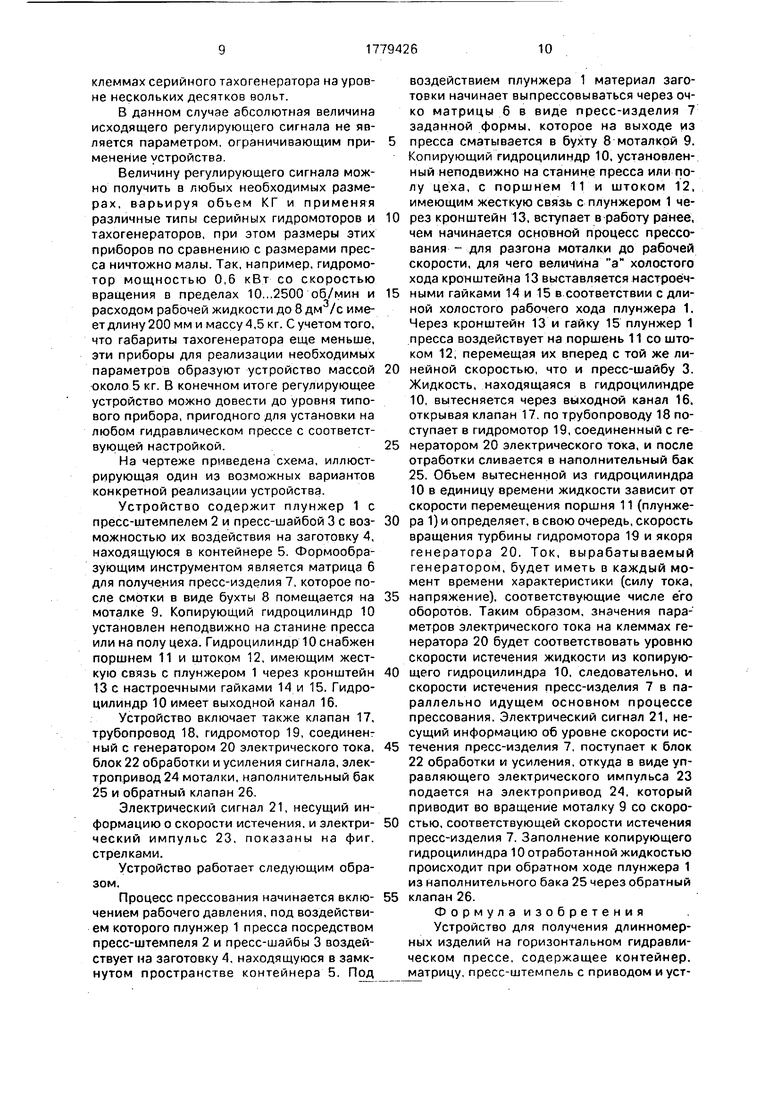

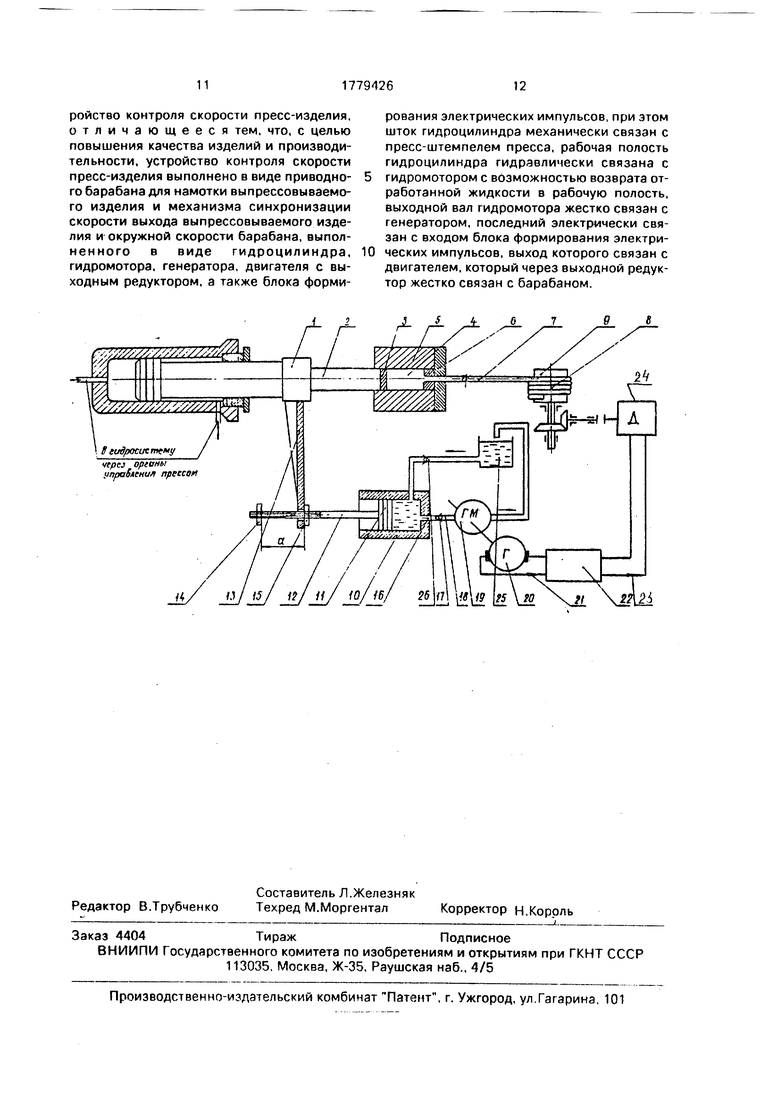

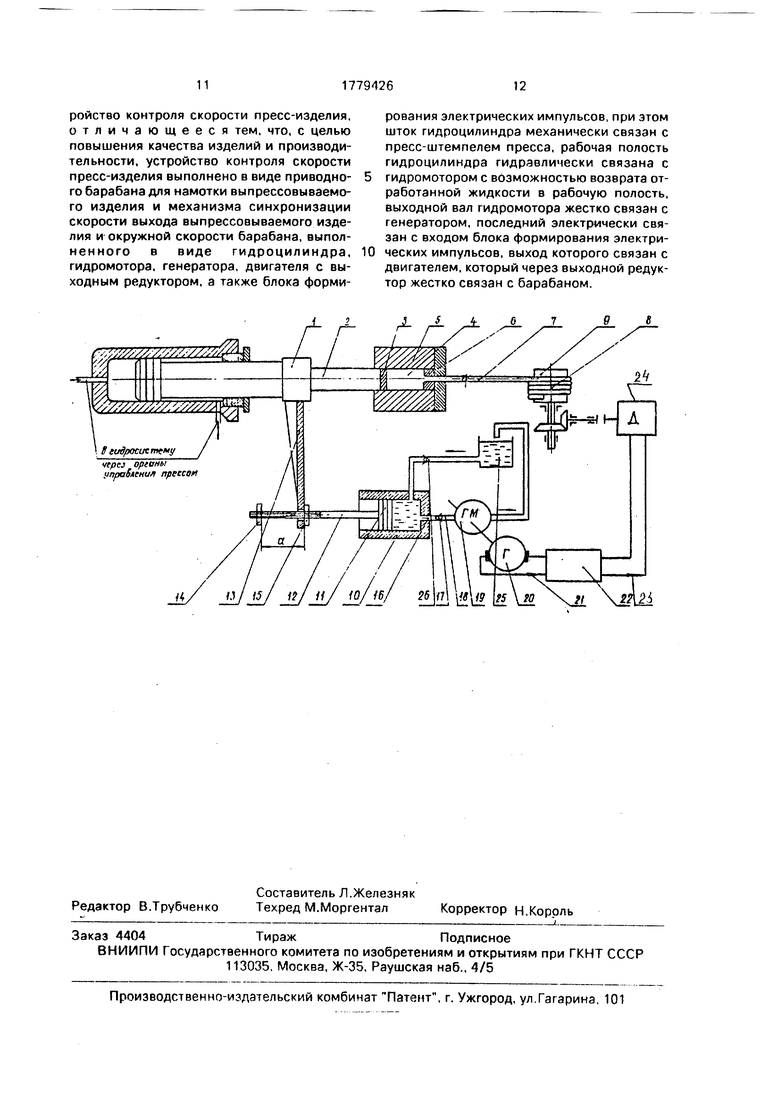

На чертеже приведена схема, иллюстрирующая один из возможных вариантов конкретной реализации устройства.

Устройство содержит плунжер 1 с пресс-штемпелем 2 и пресс-шайбой 3 с возможностью их воздействия на заготовку 4, находящуюся в контейнере 5. Формообразующим инструментом является матрица 6 для получения пресс-изделия 7, которое после смотки в виде бухты 8 помещается на моталке 9. Копирующий гидроцилиндр 10 установлен неподвижно на станине пресса или на полу цеха. Гидроцилиндр 10 снабжен поршнем 11 и штоком 12, имеющим жесткую связь с плунжером 1 через кронштейн 13 с настроечными гайками 14 и 15. Гидроцилиндр 10 имеет выходной канал 16.

Устройство включает также клапан 17, трубопровод 18, гидромотор 19, соединенный с генератором 20 электрического тока, блок 22 обработки и усиления сигнала, электропривод 24 моталки, наполнительный бак 25 и обратный клапан 26.

Электрический сигнал 21, несущий информацию о скорости истечения, и электрический импульс 23. показаны на фиг. стрелками.

Устройство работает следующим образом.

Процесс прессования начинается включением рабочего давления, под воздействием которого плунжер 1 пресса посредством пресс-штемпеля 2 и пресс-шайбы 3 воздействует на заготовку 4, находящуюся в замкнутом пространстве контейнера 5. Под

воздействием плунжера 1 материал заготовки начинает выпрессовываться через очко матрицы б в виде пресс-изделия 7 заданной формы, которое на выходе из 5 пресса сматывается в бухту 8 моталкой 9. Копирующий гидроцилиндр 10, установленный неподвижно на станине пресса или полу цеха, с поршнем 11 и штоком 12, имеющим жесткую связь с плунжером 1 че0 рез кронштейн 13, вступает в работу ранее, чем начинается основной процесс прессования - для разгона моталки до рабочей скорости, для чего величина а холостого хода кронштейна 13 выставляется настроеч5 ными гайками 14 и 15 в соответствии с длиной холостого рабочего хода плунжера 1. Через кронштейн 13 и гайку 15 плунжер 1 пресса воздействует на поршень 11 со штоком 12, перемещая их вперед с той же ли0 нейной скоростью, что и пресс-шайбу 3. Жидкость, находящаяся в гидроцилиндре 10, вытесняется через выходной канал 16. открывая клапан 17, по трубопроводу 18 поступает в гидромотор 19, соединенный с ге5 нератором 20 электрического тока, и после отработки сливается в наполнительный бак 25. Обьем вытесненной из гидроцилиндра 10 в единицу времени жидкости зависит от скорости перемещения поршня 11 (плунже0 ра 1) и определяет, в свою очередь, скорость вращения турбины гидромотора 19 и якоря генератора 20. Ток, вырабатываемый генератором, будет иметь в каждый момент времени характеристики (силу тока,

5 напряжение), соответствующие числе его оборотов. Таким образом, значения параметров электрического тока на клеммах генератора 20 будет соответствовать уровню скорости истечения жидкости из копирую0 щего гидроцилиндра 10, следовательно, и скорости истечения пресс-изделия 7 в параллельно идущем основном процессе прессования. Электрический сигнал 21, несущий информацию об уровне скорости ис5 течения пресс-изделия 7, поступает к блок 22 обработки и усиления, откуда в виде управляющего электрического импульса 23 подается на электропривод 24, который приводит во вращение моталку 9 со скоро0 стью, соответствующей скорости истечения пресс-изделия 7. Заполнение копирующего гидроцилиндра 10 отработанной жидкостью происходит при обратном ходе плунжера 1 из наполнительного бака 25 через обратный

5 клапан 26.

Формула изобретения Устройство для получения длинномерных изделий на горизонтальном гидравлическом прессе, содержащее контейнер, матрицу, пресс-штемпель с приводом и устройство контроля скорости пресс-изделия, отличающееся тем. что, с целью повышения качества изделий и производительности, устройство контроля скорости пресс-изделия выполнено в виде приводного барабана для намотки выпрессовываемо- го изделия и механизма синхронизации скорости выхода выпрессовываемого изделия и окружной скорости барабана, выпол- ненного в виде гидроцилиндра, гидромотора, генератора, двигателя с выходным редуктором, а также блока форми0

рования электрических импульсов, при этом шток гидроцилиндра механически связан с пресс-штемпелем пресса, рабочая полость гидроцилиндра гидравлически связана с гидромотором с возможностью возврата отработанной жидкости в рабочую полость, выходной вал гидромотора жестко связан с генератором, последний электрически связан с входом блока формирования электрических импульсов, выход которого связан с двигателем, который через выходной редуктор жестко связан с барабаном.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1814942A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Устройство для деформации труб | 1991 |

|

SU1773526A1 |

| Способ прессования труб | 1982 |

|

SU1159671A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Способ прессования труб | 1974 |

|

SU504574A1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1990 |

|

SU1811095A1 |

| Устройство для гидроэкструдирования с противодавлением | 1975 |

|

SU610585A1 |

Использование: производство простых профилей прессованием. Устройство содержит контейнер, матрицу, пресс-штемпель с приводом и устройство контроля скорости пресс-изделия в виде приводного барабана для намотки выпрессовываемого изделия и механизма синхронизации скорости выхода выпрессовываемого изделия и окружной скорости барабана. Последний выполнен в виде гидроцилиндра, гидромотора, генератора, двигателя с выходным редуктором и блока формирования электрических импульсов. Шток гидроцилиндра механически связан с пресс-штемпелем пресса. Рабочая полость гидроцилиндра гидравлически связана с гидромотором с возможностью возврата отработанной жидкости в рабочую полость. Выходной вал гидромотора жестко связан с генератором, при этом последний электрически связан с входом блока формирования электрических импульсов, выход которого связан с двигателем. Двигатель через выходной редуктор жестко связан с барабаном. 1 ил. Ё

| СПОСОБ ОЧИСТКИ АЦЕТОНИТРИЛА | 1995 |

|

RU2149867C1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1990-01-09—Подача