Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении качественных труб методом прессования.

Известен способ получения на вертикальном прошивном прессе гильзовых заготовок, предназначенных для последующего прессования из них трубопрофильного изделия [1].

Способ заключается в том, что нагретую сплошную заготовку движением сверху вниз задают в контейнер, подпрессовывают штемпелем до заполнения зазоров между полостью контейнера и заготовкой, а затем прошивают иглой, образуя осевое отверстие, с выведением наконечника иглы на заданное расстояние к матрице, отверстие которой закрыто снизу подпорной иглой.

В этот момент подпорная игла опускается, давая возможность прошивному наконечнику иглы просечь донышко - “выдру” в открывшееся отверстие матричной пробки. После удаления донышка -“выдры” поднимают штемпель с прошивной иглой. Движением подпорной иглы вверх выталкивают полученную гильзу из контейнера и убирают ее с оси пресса.

Несмотря на то, что способ обеспечивает получение гильзы с минимальной эксцентричностью и за счет подпорной иглы - минимальный размер “выдры”, получение трубопрофильного изделия требует в этом случае повторного нагрева, гидросбива окалины, смазки и прессования на отдельном агрегате.

Известен способ прямого прессования трубопрофильного изделия на трубопрофильном горизонтальном прессе [2], выбранный в качестве прототипа.

Особенность способа в том, что подпрессовка и прошивка заготовки с удалением “выдры” совмещены с процессом прессования трубопрофильного изделия и выполняются одним рабочим ходом пресса.

Недостатком известного способа является непредсказуемая эксцентричность установки иглы в очке матрицы, возникающая из-за свободного истечения металла в процессе прошивки заготовки и удаления “выдры”. Это приводит к образованию неравномерности толщины стенок прессованной трубы. Этому также способствует большая длина “выдры”, достигающая иногда трети длины заготовки [3].

По причинам, изложенным при описании способа [2], данное устройство не обеспечивает надежности получения равнотолщинной стенки трубы из-за возможности осевого отклонения прошивной иглы относительно очка матрицы.

Заявляемым изобретением решается задача точной установки прошивной иглы в очко матрицы с равномерным кольцевым зазором между ними в очаге деформации, обеспечивающим получение трубы с минимальной эксцентричностью, и, как следствие, повышения выхода годных изделий.

Для достижения технического результата в предлагаемом способе прямого прессования трубопрофильного изделия из сплошной заготовки одним рабочим ходом пресса нагретую до температуры пластичности сплошную заготовку задают в контейнер до упора, запирают очко матрицы подпорной пробкой, распрессовывают заготовку пресс-штемпелем до беззазорного заполнения металлом полости контейнера, прошивают заготовку на заданную глубину, открывают очко матрицы путем удаления подпорной пробки, устанавливают прошивную иглу в очко матрицы, подают на пресс-штемпель рабочее давление и выдавливают заготовку в кольцевой зазор между прошивной иглой и очком матрицы с формированием трубного профиля изделия, при этом сплошную заготовку задают в контейнер до упора в матрицу, запирание очка матрицы осуществляют подборной пробкой, которую размещают в технологическом канале для трубы, после открытия очка матрицы производят прошивку донышка-“выдры” с удалением последней через очко матрицы.

Введение в известный способ осевого подпора заготовки через очко матрицы обеспечивает равномерность осевых и радиальных напряжений по сечению заготовки при подпрессовке и прошивке, что практически устраняет увод иглы с оси прессования и обуславливает концентричное введение иглы в очко матрицы. Это, в свою очередь, обуславливает равномерность напряжений вытяжки в очаге деформации и получение равномерной геометрии по сечениям трубы. Кроме того, осевой подпор заготовки дает возможность получения “выдры” минимального размера [1].

Открывание очка матрицы перед прошивкой донышка-“выдры” с удалением последней из зоны профилирования трубы позволяет без остановки процесса продолжить прессование заготовки, что повышает производительность процесса.

Один из возможных вариантов конструкции заявляемого технического решения поясняется чертежами, где:

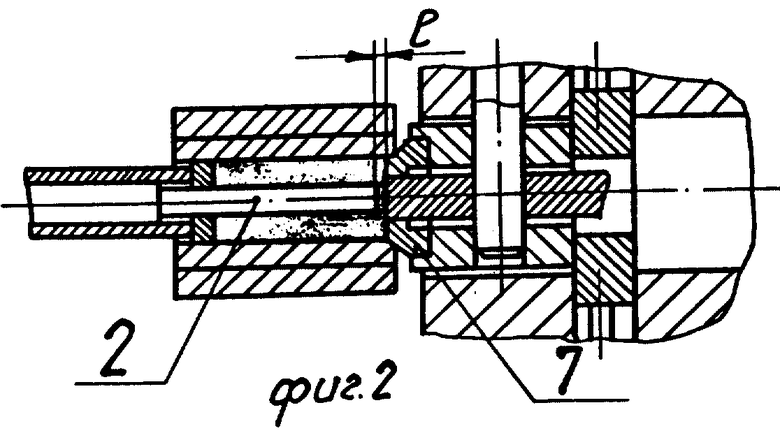

на фиг.1 изображен момент распрессовки заготовки в контейнере с закрытым очком матрицы и с зафиксированной пробкой;

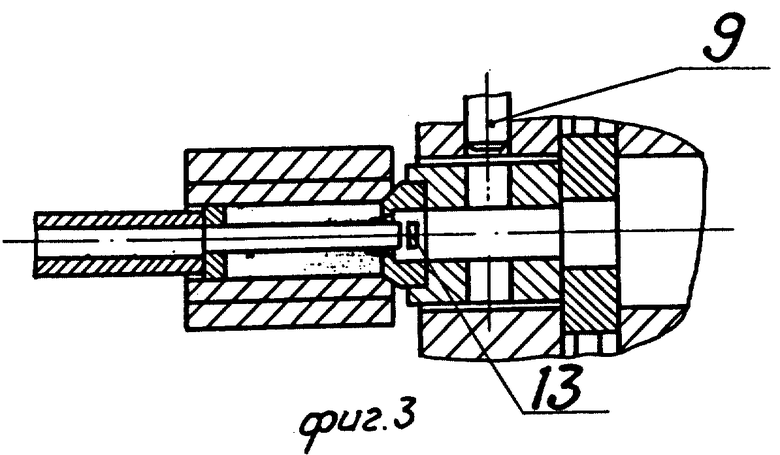

на фиг.2 - окончание прошивки;

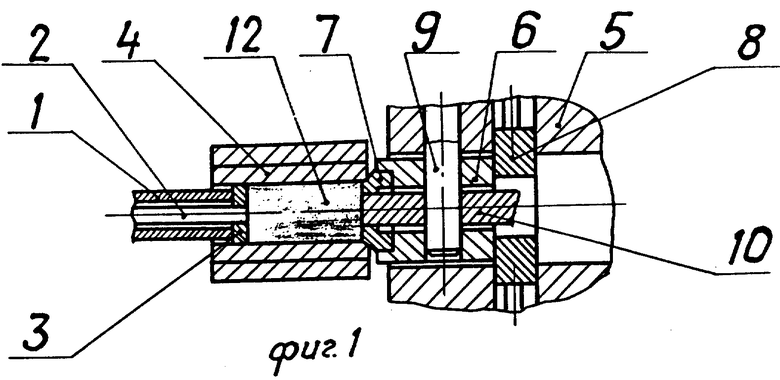

на фиг.3 - удаление “выдры” при открытом очке матрицы;

на фиг.4 - прессование трубы;

Способ прессования трубных изделий на предложенном устройстве осуществляется в следующей последовательности.

Заготовка 12 подается на ось пресса, при этом мундштук 6 заперт затворами 8 подвижной траверсы 5, очко матрицы 7 закрыто пробкой 10, которая застопорена подвижным фиксатором 9 относительно мундштука 6. Ходом пресс-штемпеля 1 заготовка 12 задается в контейнер 4 и выполняется распрессовка до заполнения зазоров между втулкой контейнера 4 и заготовкой 12 (фиг.1). Затем игла 2 прошивает заготовку 12, при этом торец иглы 2 подходит на заданное минимальное расстояние l к матрице 7, при закрытом отверстии (фиг.2). В этот момент фиксатор 9 убирается, иглой 2 прошивается (“выдра”) донышко 13 (фиг.3), а пробка 10 убирается в зону приемного стола (условно не показан), освобождая технологический канал для трубы 14.

После подачи рабочего давления движением пресс-штемпеля 1 с пресс-шайбой 3 и иглой 2 производится выдавливание металла заготовки 12 из контейнера 4 в кольцевое отверстие, образованное очком матрицы 7 и наружным диаметром иглы 2, формирующее сечение трубы 14 (фиг.4). По окончании прессования игла 2 втягивается в пресс-штемпель 1 и вместе с ним возвращается в исходное положение. Контейнер 4 движением в направлении от матрицы 7 отрывается от последней, освобождая пресс-остаток с пресс-шайбой 3. После этого открываются затворы 8 и мундштук 6 с трубой 14 перемещается за пределы передней траверсы 5 и там происходит отделение пресс-шайбы 3 с пресс-остатком от трубы 14.

Источники информации

1. Г.И. Гуляев, А.Е. Притоманов, О.П. Дробич, В.К. Верховод. Прессование стальных труб и профилей. - М.: Металлургия, 1973 г., стр.63, рис.27 и стр.55.

2. Л.М. Грабарник, А.А. Нагайцев. Прессование цветных металлов и сплавов. - М.: Металлургия, 1983 г., стр.89, фиг.59б.

3. Э. Мюллер. Гидравлические прессы и их приводы. - М., Государственное научно-техническое издательство машиностроительной литературы, 1962 г., стр.154.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ТРУБ | 2004 |

|

RU2262403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| ПРЕСС ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ОБРАТНЫМ ВЫДАВЛИВАНИЕМ | 1987 |

|

RU2074780C1 |

| СПОСОБ ПРЕССОВОЙ ПРОШИВКИ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении качественных труб методом прессования. Способ прямого прессования трубопрофильного изделия из сплошной заготовки одним рабочим ходом пресса включает задачу нагретой до температуры пластичности сплошной заготовки в контейнер до упора, запирание очка матрицы подпорной пробкой, распрессовку заготовки пресс-штемпелем до беззазорного заполнения металлом полости контейнера, прошивку заготовки на заданную глубину, открытие очка матрицы путем удаления подпорной пробки, установку прошивной иглы в очко матрицы, подачу на пресс-штемпель рабочего давления и выдавливание заготовки в кольцевой зазор между прошивной иглой и очком матрицы с формированием трубного профиля изделия. Сплошную заготовку задают в контейнер до упора в матрицу. Запирают очко матрицы подпорной пробкой, которую размещают в технологическом канале для трубы. После открытия очка матрицы производят прошивку донышка-“выдры” с удалением последней через очко матрицы. В результате обеспечивается точная установка прошивной иглы в очко матрицы, получение трубы с минимальной эксцентричностью и повышение выхода годных изделий. 4 ил.

Способ прямого прессования трубопрофильного изделия из сплошной заготовки одним рабочим ходом пресса, включающий задачу нагретой до температуры пластичности сплошной заготовки в контейнер до упора, запирание очка матрицы подпорной пробкой, распрессовку заготовки пресс-штемпелем до беззазорного заполнения металлом полости контейнера, прошивку заготовки на заданную глубину, открытие очка матрицы путем удаления подпорной пробки, установку прошивной иглы в очко матрицы, подачу на пресс-штемпель рабочего давления и выдавливание заготовки в кольцевой зазор между прошивной иглой и очком матрицы с формированием трубного профиля изделия, отличающийся тем, что сплошную заготовку задают в контейнер до упора в матрицу, запирание очка матрицы осуществляют подпорной пробкой, которую размещают в технологическом канале для трубы, после открытия очка матрицы производят прошивку донышка-“выдры” с удалением последней через очко матрицы.

| ПЕРЛИН И.Л., РАЙТБАРГ Л.Х | |||

| Теория прессования металлов | |||

| - М.: Металлургия, 1975, с.18, рис.1.5 | |||

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| DE 3402777 A1, 28.02.1983 | |||

| АЦИЛАМИНО-ЗАМЕЩЕННЫЕ ПРОИЗВОДНЫЕ КОНДЕНСИРОВАННЫХ ЦИКЛОПЕНТАНКАРБОНОВЫХ КИСЛОТ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ ФАРМАЦЕВТИЧЕСКИХ СРЕДСТВ | 2009 |

|

RU2529484C2 |

Авторы

Даты

2004-10-20—Публикация

2002-10-28—Подача