Предлагаемое изобретение относится к производству ячеистой керамики и может быть использовано для изготовления строительных материалов.

Наиболее близкой к предлагаемой сырьевой смеси по технической сущности и достигаемому эффекту является сырьевая смесь, включающая в мас.%: диатомит - 66,5; опилки - 2,1; канифоль - 0,05; едкий натрий - 0,008; казеиновый клей - 0,03; воду - 31,3 (при расходе сырьевых материалов (кг) на м3 пенодиатомитового кирпича марки 600: диатомита сухого - 685; древесных опилок - 21,7; канифоли - 0,56; едкого натрия - 0,082 и казеинового клея - 0,32 при влажности шликера 50-60%) [1].

Недостатком указанной смеси является необходимость в природном локально расположенном сырье, требующем помол, сокращение времени сушки полуфабриката и малая прочность.

Технический результат - вовлечение техногенного сырья в производство строительных материалов, снижение себестоимости материала и повышение его прочности.

Технический результат достигается тем, что в качестве кремнеземистого компонента используется высококальциевая зола-унос с насыпной плотностью до 0,14 т/м3, в качестве добавок - хлорид кальция и щелочь NaOH, в качестве порообразователя - алюминиевая пудра и сульфатное мыло при следующем соотношении компонентов, мас.%:

высококальциевая зола-унос 50-55

хлорид кальция 0,9-2

щелочь NaOH 2,3-2,9

алюминиевая пудра 0,08-0,09

сульфатное мыло 0,7-1,4

вода Остальное

Высококальциевая зола-унос образуется от сжигания бурых углей (ОСТ 34-70-542-81) Ирша-Бородинского месторождения Канско-Ачинского бассейна и содержит, мас.%: SiO2 - 40...55; Аl2O3 - 4...10; Fе2О3 - 6...14; СаО - 20...35; MgO - 3...6; К2O - 0,3...1,5; Na2O - 0,2-0,5; SO3 - 0,9...5; СаОсв - 3...13; горючих примесей - не более 2.

Хлорид кальция производства ОАО "Химический завод им. Л.Я.Карпова", республика Татарстан, г. Менделеевск, представляет собой кристаллический продукт.

Изготовление хлорида кальция и требования к нему соответствуют ГОСТ 450-77 "Кальций хлор. Технический. Технические условия".

Щелочь NaOH производства ОАО "БЛПК" представляет собой 40% раствор и соответствует техническим требованиям ГОСТ 2263-71.

Алюминиевая пудра производства ОАО "БрАЗ", Иркутская область, г. Братск.

Изготовление алюминиевой пудры и требования к ней соответствуют ГОСТ 5494-71Е.

Сульфатное мыло является продуктом, снимаемым с поверхности черных щелоков сульфатно-целлюлозного производства при варке целлюлозы из хвойных и лиственных пород древесины, представляет собой мазеобразный продукт от темно-желтого до темно-коричневого цвета. В соответствии с техническими условиями ТУ 13-0281078-28-118-88 химический состав сульфатного мыла, мас.%: жирные, смоляные кислоты и неомыляемые вещества - не менее 40-45; вода не более 35 - 50; общая щелочь в пересчете на NaOH - не более 9. Мыло загрязнено лигнином, таннидами и красящими веществами, а также минеральными компонентами.

Введение сульфатного мыла и алюминиевой пудры обеспечивает образование комбинированной, дифференцированной по размеру пористости и формирование сбалансированной структуры сырца, в которой более крупные поры, созданные в результате газообразования, сочетаются с мелкими, полученными при воздухововлечении. Это предопределяет повышение прочностных и теплотехнических характеристик черепка.

Введение хлорида кальция в сырьевую смесь позволяет ускорить реакцию образования силиката кальция, связать свободный СаО, что обеспечит образование эвтектических расплавов с низкой температурой плавления. При добавке в массу хлорида кальция прореагировавшие участки зерен СаО окрашиваются в желтый цвет, что обусловлено образование пироксенов. Отмечено также образование полевых шпатов.

Использование в качестве основного сырьевого компонента высококальциевой золы-уноса в сочетании с добавками позволяет при обжиге образовываться высокопрочным, долговечным кристаллическим фазам.

Пример

Изготовление материала осуществляется следующим образом. В золу-унос вводят воду (t=40...60°С) и предварительно приготовленные 3%-ный раствор хлорида кальция. Смесь перемешивают в течение 2...3 мин. В предварительно приготовленный 2,5%-ный раствор сульфатного мыла вводят алюминиевую пудру в количестве, масс.%: 1,5. Готовую суспензию вводят в смесь и перемешивают не более 1 мин. Затем вводят 40%-ный раствор щелочи NaOH в количестве 2,5%. Смесь заливают в хорошо смазанную и герметично-собранную форму, температура которой 45-55°С. После заливки смеси форму помещают в сушильный шкаф (t=40°С). Через 18-20 часов срезают "горбушку" Остывшие изделия распалубливают. Обжиг изделий производится при температуре 1000°С. При обжиге осуществляется плавный подъем температуры.

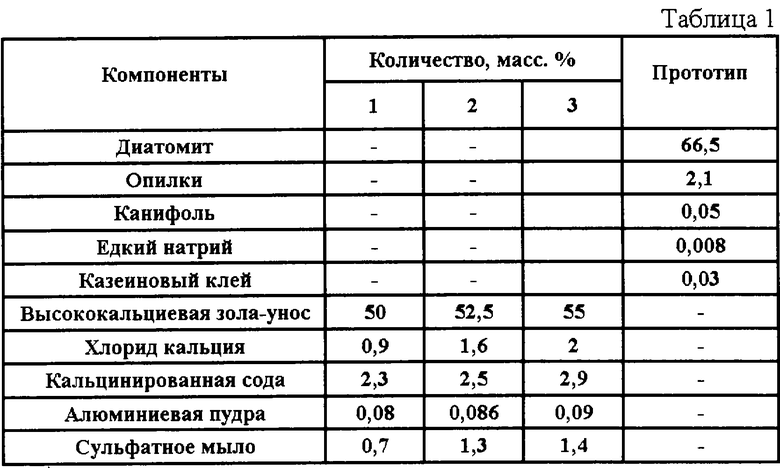

Состав сырьевых смесей и физико-технические показатели готовых изделий представлены в табл. 1 и 2.

Источников информации

1. Китайцев В.А. Технология теплоизоляционных материалов. - М.: Стройиздат, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ПОНИЖЕННОЙ ПЛОТНОСТИ | 2001 |

|

RU2209800C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПОНИЖЕННОЙ ПЛОТНОСТИ | 2001 |

|

RU2206538C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ВЫСОКОПОРИСТОЙ СТРУКТУРЫ | 2003 |

|

RU2263088C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИЗОВАННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2234483C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА С ПОНИЖЕННОЙ СРЕДНЕЙ ПЛОТНОСТЬЮ | 2006 |

|

RU2326096C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА С ПОВЫШЕННЫМИ ПРОЧНОСТНЫМИ ХАРАКТЕРИСТИКАМИ | 2006 |

|

RU2326097C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ЯЧЕИСТОЙ СТРУКТУРЫ | 2003 |

|

RU2263087C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ АЭРИРОВАННОГО ЯЧЕИСТОГО БЕТОНА | 2004 |

|

RU2274626C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2235699C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ КЕРАМИКИ | 2002 |

|

RU2234478C2 |

Изобретение относится к производству ячеистой керамики и может быть использовано для изготовления строительных материалов. Сырьевая смесь содержит следующие компоненты, мас.%: высококальциевая зола-унос 50-55; хлорид кальция 0,9-2; щелочь NaOH 2,3-2,9; алюминиевая пудра 0,08-0,09; сульфатное мыло 0,7-1,4; вода остальное. Техническим результатом изобретения является вовлечение техногенного сырья в производство строительных материалов, а также снижение себестоимости материала, повышение прочности. 2 табл.

Сырьевая смесь для изготовления поризованных керамических изделий, включающая золу-унос, щелочесодержащий компонент NaOH и воду, отличающаяся тем, что в качестве золы-уноса используют высококальциевую золу-унос с насыпной плотностью до 14 т/м3, смесь дополнительно содержит хлорид кальция, а в качестве порообразователя - алюминиевую пудру и сульфатное мыло при следующем соотношении компонентов смеси, мас.%:

Указанная зола-унос 50-55

Хлорид кальция 0,9-2

Щелочь NaOH 2,3-2,9

Алюминиевая пудра 0,08-0,09

Сульфатное мыло 0,7-1,4

Вода Остальное

| Способ изготовления строительных изделий | 1990 |

|

SU1757456A3 |

| Непрерывный способ получения карбамидных смол в жидкой фазе | 1959 |

|

SU129013A1 |

Авторы

Даты

2004-08-20—Публикация

2002-08-06—Подача