Область техники

Настоящее изобретение относится к листам из высокопрочных, свариваемых низколегированных трехфазных сталей с превосходной вязкостью при криогенных температурах как в основном листе, так и в зоне теплового влияния (HAZ) при сварке. Кроме того, настоящее изобретение относится к способу получения таких стальных листов.

Предшествующий уровень техники

В следующем далее описании определены различные термины. Для удобства здесь приведен словарь терминов, непосредственно предшествующий формуле изобретения.

Часто возникает необходимость в хранении и транспортировке находящихся под давлением летучих жидкостей при криогенных температурах, т.е. при температурах ниже приблизительно -40°С. Например, существует потребность в резервуарах для хранения и транспортировки находящегося под давлением ожиженного природного газа (PLNG) при давлении в широком диапазоне приблизительно от 1035 до 7590 кПа и при температуре в диапазоне приблизительно от -123 до -62°С. Существует также потребность в резервуарах для безопасного и экономичного хранения и транспортировки других летучих низкой стоимости, ее недостатком является поведение при разрушении с резким переходом от пластичного к хрупкому разрушению по мере снижения температуры. Это может быть фундаментальным признаком сильной чувствительности критического разрушающего напряжения сдвига (CRSS) (определенное здесь) к температуре в ОЦК системах, в которых CRSS резко возрастает при снижении температуры, что делает тем самым сдвиговые процессы и, следовательно, вязкое разрушение более трудным. С другой стороны, критическое напряжение в ходе процессов хрупкого разрушения, такого как расщепление, является менее чувствительным к температуре. Следовательно, по мере снижения температуры преимущественной моделью разрушения становится расщепление, ведущее к началу низкоэнергетического хрупкого разрушения. CRSS является присущим от природы свойством стали и чувствительно к легкости, с которой дислокации могут поперечно скользить при деформации; то есть сталь, в которой поперечное скольжение является легким, также имеет низкое CRSS и, следовательно, низкую DBTT. Известно несколько стабилизаторов гранецентрированной кубической (ГЦК) решетки, таких как Ni, которые активируют поперечное скольжение, тогда как стабилизирующие ОЦК решетку легирующие элементы, такие как Si, Al, Mo, Nb и V, препятствуют поперечному скольжению. В настоящем изобретении предпочтительно оптимизируют содержание стабилизирующих ГЦК решетку легирующих элементов, таких как Ni, принимая в расчет величину стоимости и благоприятное влияние на снижение DBTT, путем легирования Ni соответственно и прочности на разрыв приблизительно вплоть до 485, 620 и 830 МПа соответственно. Для достижения таких сочетаний прочности и вязкости эти стали обычно подвергают дорогостоящей обработке, например двойному отжигу. В случае применений при криогенных температурах в индустрии в настоящее время используют такие выпускаемые промышленно никельсодержащие стали благодаря их хорошей вязкости при низких температурах, однако вынуждены учитывать их относительно низкие величины прочности на разрыв. Проекты обычно требуют чрезмерных толщин сталей для применений в условиях нагрузок и криогенных температур. Таким образом, при использовании этих никельсодержащих сталей в условиях несения нагрузок и криогенных температур существует тенденция к удорожанию из-за высокой стоимости стали в сочетании с требуемыми толщинами сталей.

С другой стороны, некоторые выпускаемые промышленно, соответствующие состоянию техники низко- и среднеуглеродистые высокопрочные низколегированные (HSLA) стали, например AISI 4320 или 4330, обладают потенциалом для получения повышенных величин прочности на разрыв (например, более приблизительно 830 МПа) при низкой стоимости, но имеют недостаток в связи с относительно высокими значениями DBTT в основном и особенно в зоне теплового влияния (HAZ) сварки. Как правило, у данных сталей существует тенденция к ухудшению свариваемости и низкотемпературной вязкости по мере увеличения прочности на разрыв. По этой причине существующие в настоящее время, выпускаемые промышленно, соответствующие уровню техники HSLA стали не принимают в расчет для применений при криогенных температурах. Высокая величина DBTT в HAZ этих сталей обычно связана с образованием нежелательных микроструктур, образующихся из-за термоциклирования при сварке в крупнозернистых и нагреваемых в межкритическом температурном диапазоне зонах HAZ, т.е. HAZ, нагреваемых до температуры приблизительно от температуры превращения АC1 до температуры превращения АС3 (определение температур превращений АС1 и АС3 смотрите в словаре терминов). DBTT значительно возрастает с увеличением размера зерен и охрупчиванием составляющих микроструктуры, таких как островки мартенситоаустенита (МА) в HAZ. Например, DBTT для HAZ в соответствующей уровню техники стали HSLA трубопровода Х100 для транспортирования нефти и газа является выше приблизительно -50°С. В областях сохранения и транспортирования энергии существуют значительные стимулы к разработке новых сталей, которые сочетают свойства низкотемпературной вязкости упомянутых выше промышленно выпускаемых никельсодержащих сталей с высокой прочностью и низкой стоимостью HSLA сталей, в то же время также обеспечивающих превосходную свариваемость и необходимый потенциал толстых сечений, т.е. способность обеспечивать по существу нужную микроструктуру и свойства (например, прочность и вязкость), в частности толщину, равную или более приблизительно 25 мм.

В случаях некриогенного применения большинство промышленно выпускаемых, соответствующих состоянию техники низко- и среднеуглеродистых HSLA сталей из-за их относительно низкой вязкости при высокой прочности либо разрабатывают по части их прочности, либо, как вариант, обрабатывают до более низкой прочности для получения приемлемой вязкости. В областях технического применения такие подходы приводят к увеличению толщины сечения и, следовательно, к более высокому весу компонентов и к значительно более высокой стоимости, чем если бы был полностью использован потенциал высокой прочности сталей HSLA. В некоторых критических случаях применения, таких как высококачественные шестерни, для поддержания достаточной вязкости используют стали, содержащие более приблизительно 3 вес.% Ni (такие как AISI 48ХХ, SAE 93XX и т.д.) Такой подход ведет к существенным затратам, чтобы достичь превосходной прочности HSLA сталей. Дополнительной проблемой, обнаруженной при использовании стандартных промышленно выпускаемых HSLA сталей, является водородное растрескивание в HAZ, особенно когда используют сварку с низким подводом тепла.

Существуют значительные экономические стимулы и определенная техническая потребность в низкозатратном повышении вязкости при высокой и сверхвысокой прочности у низколегированных сталей. В частности, существует потребность в стали с умеренной стоимостью, которая имеет сверхвысокую прочность, например прочность на разрыв более приблизительно 830 МПа и превосходную вязкость при криогенных температурах, например DBTT ниже приблизительно -62°С, как в основном листе при испытании в поперечном направлении (определение поперечного направления смотрите в словаре терминов), так и в HAZ для использования в промышленных областях применения при криогенных температурах.

Поэтому главной задачей настоящего изобретения является усовершенствование технологии получения HSLA стали, соответствующей данному уровню техники, для применения при криогенных температурах в трех ключевых областях: (i) снижения DBTT до температуры менее приблизительно -62°С у основной стали в поперечном направлении и в HAZ, (ii) достижения прочности на разрыв более приблизительно 830 МПа и (iii) получения превосходной свариваемости. Другой задачей настоящего изобретения является получение вышеупомянутых HSLA сталей с обладающими потенциалом толстыми сечениями предпочтительно при толщинах, равных или более 25 мм, и обеспечение такого использования современных промышленных технологий обработки, чтобы использование таких сталей в промышленных процессах при криогенных температурах стало экономически доступно.

Раскрытие изобретения

В соответствии с приведенными выше задачами настоящего изобретения разработана технология обработки, в которой сляб из низколегированной стали нужного химического состава подогревают до соответствующей температуры, затем подвергают горячей прокатке для получения стального листа и быстро охлаждают в конце горячей прокатки путем закалки с использованием подходящей среды, такой как вода, до соответствующей температуры окончания закалки (QST) для получения мелкокристаллической, трехфазной микрокомпозитной структуры. Такая трехфазная микрокомпозитная структура предпочтительно содержит приблизительно вплоть до 40 об.% более мягкой ферритной фазы, приблизительно от 50 до 90 об.% более жесткой второй фазы преимущественно мелкокристаллического пластинчатого мартенсита, мелкокристаллического нижнего бейнита, мелкозернистого бейнита (FGB) или их смеси и приблизительно вплоть до 10 вес.% повышающей вязкость третьей фазы остаточного аустенита. В одном варианте настоящего изобретения мягкая ферритная фаза содержит преимущественно деформированный феррит (как определено здесь в словаре терминов).

Кроме того, в соответствии с приведенными выше задачами настоящего изобретения стали, обрабатываемые в соответствии с настоящим изобретением, особенно подходят для многих областей применения при криогенных температурах, при этом стали имеют следующие характеристики, предпочтительно без ограничения этим настоящего изобретения, при толщине стального листа приблизительно 25 мм и более: (i) DBTT ниже приблизительно -62°С, предпочтительно ниже приблизительно -73°С, более предпочтительно ниже приблизительно -100°С и еще предпочтительней ниже приблизительно -123°С у основной стали в поперечном направлении и в HAZ сварки, (ii) прочность на разрыв более приблизительно 830 МПа, предпочтительно более приблизительно 860 МПа, предпочтительней более приблизительно 900 МПа и еще предпочтительней более приблизительно 1000 МПа, (iii) превосходную свариваемость и (iv) повышенную вязкость по сравнению со стандартными выпускаемыми промышленно HSLA сталями.

Краткое описание чертежей

Преимущества настоящего изобретения будут более понятны при ознакомлении со следующим далее подробным описанием и прилагаемыми чертежами, в которых:

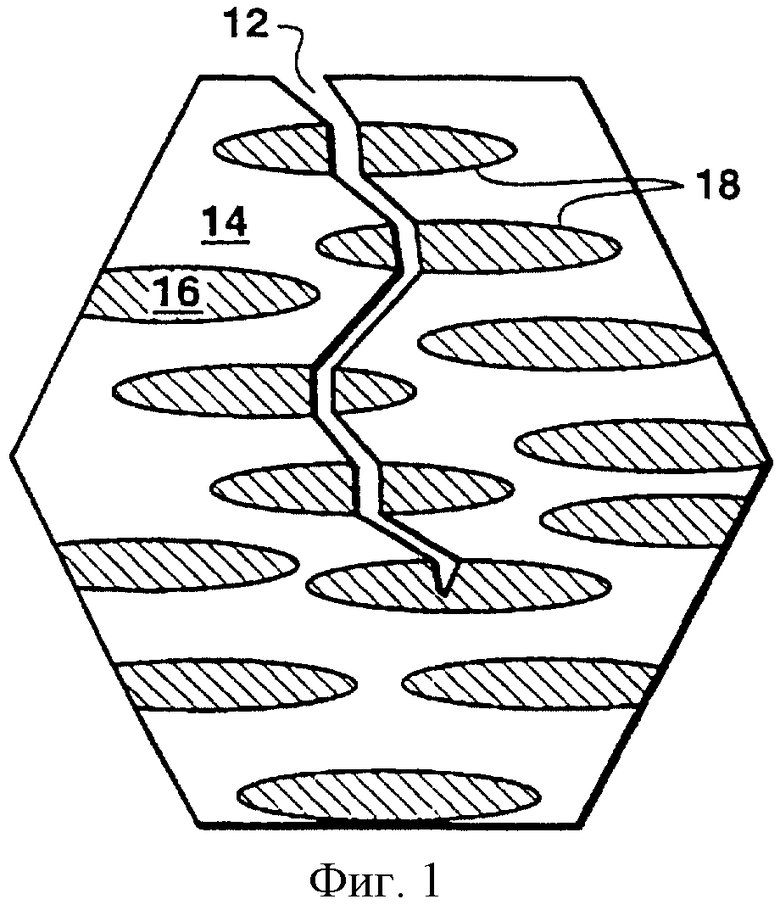

на фиг.1 представлена иллюстративная схема извилистого пути трещины в трехфазной микрокомпозитной структуре сталей в соответствии с настоящим изобретением;

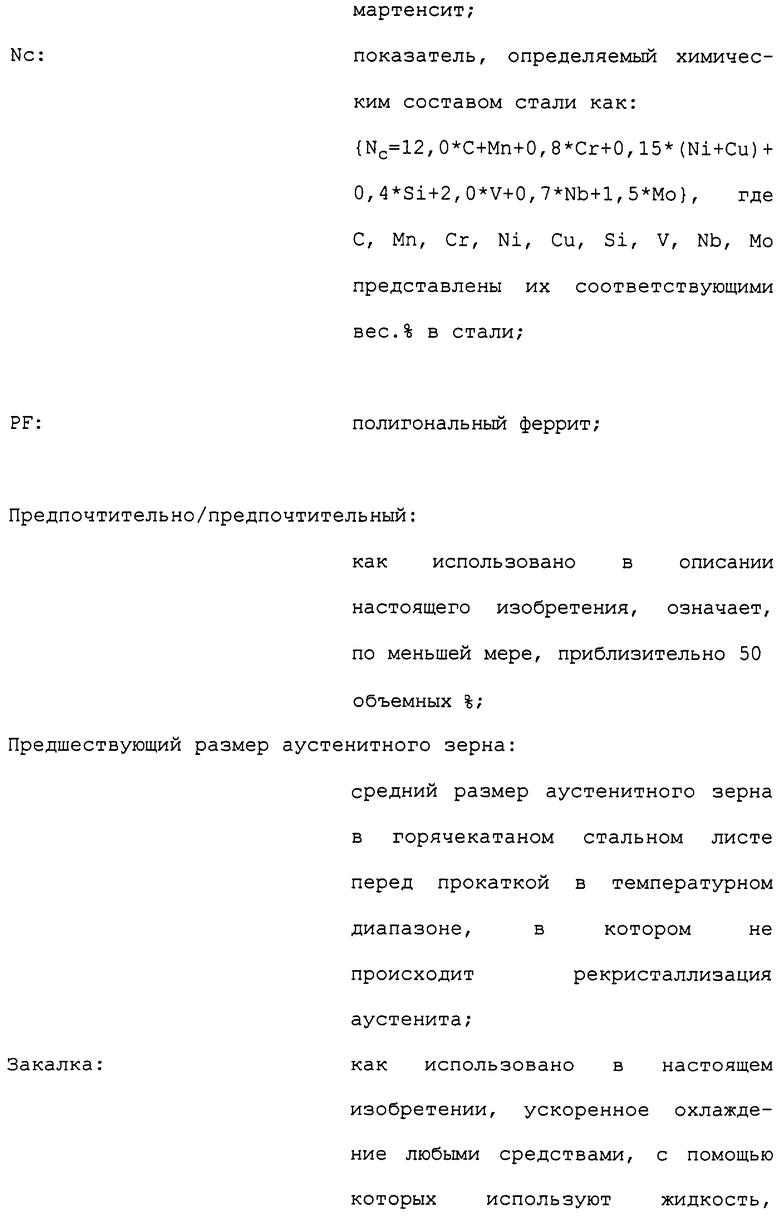

на фиг.2А представлена иллюстративная схема размера аустенитных зерен в стальном слябе после подогрева в соответствии с настоящим изобретением;

на фиг.2В представлена иллюстративная схема предыдущего размера (смотрите словарь терминов) аустенитных зерен в стальном слябе после горячей прокатки в температурном диапазоне, в котором происходит рекристаллизация аустенита, но перед горячей прокаткой в температурном диапазоне, в котором не происходит рекристаллизация аустенита, в соответствии с настоящим изобретением;

на фиг.2С представлена иллюстративная схема удлиненной блинчатой структуры в аустените с эффективным размером очень тонких зерен в направлении поперек толщины стального листа по завершении прокатки в режиме ТМСР в соответствии с настоящим изобретением;

на фиг.3 представлена полученная на трансмиссионном электронном микроскопе фотография примера, показывающего трехфазную микроструктуру в стали в соответствии с настоящим изобретением; и

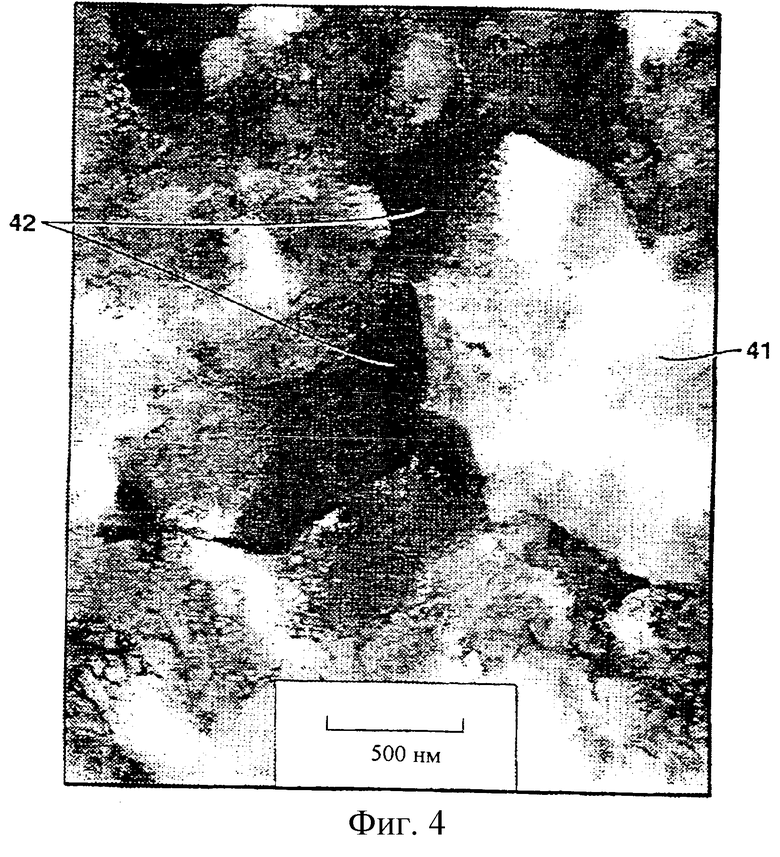

на фиг.4 представлена полученная на трансмиссионном электронном микроскопе фотография примера микроструктуры FGB в стали в соответствии с настоящим изобретением.

Хотя настоящее изобретение описано ниже со ссылкой на его предпочтительные варианты, должно быть понятно, что изобретение не ограничено этим. Напротив, изобретение предусматривает охватить все альтернативы, модификации и варианты, которые могут подпадать под существо и сферу притязаний изобретения, как определено прилагаемой формулой изобретения.

Подробное описание изобретения

Настоящее изобретение относится к разработке новых HSLA сталей, удовлетворяющих описанным выше потребностям, благодаря получению мелкокристаллической трехфазной микрокомпозитной структуры. Такая трехфазная микрокомпозитная структура содержит приблизительно вплоть до 40 об.% ферритной фазы, приблизительно от 50 об.% до примерно 90 об.% второй фазы преимущественно мелкокристаллического пластинчатого мартенсита, мелкокристаллического нижнего бейнита, мелкозернистого бейнита (FGB) или их смеси и приблизительно вплоть до 10 об.% третьей фазы остаточного аустенита (RA). RA состоит из тонких слоев RA на границах мелкокристаллический пластинчатый мартенсит/мелкокристаллический нижний бейнит и RA внутри FGB (как описано здесь). В некоторых вариантах настоящего изобретения ферритная фаза включает преимущественно деформированный феррит, а остальное полигональный феррит (PF). В некоторых вариантах настоящего изобретения вторая фаза включает преимущественно FGB. В некоторых вариантах настоящего изобретения вторая фаза включает преимущественно мелкокристаллический пластинчатый мартенсит, мелкокристаллический нижний бейнит или их смеси. Другие компоненты, которые входят в структуру, могут включать игольчатый феррит (AF), верхний бейнит (UB), вырожденный верхний бейнит (DUB) и т.п., как известно специалистам в данной области техники.

Настоящее изобретение основано на новом сочетании химического состава сталей и технологии обработки для получения как присущего от природы, так и определяемого микроструктурой вязкого поведения для снижения DBTT, а также для повышения вязкости при высоких величинах прочности. Присущего от природы вязкого поведения достигают за счет обоснованного баланса критических легирующих элементов в стали, как подробно представлено в данном описании. Определяемое микроструктурой вязкое поведение является результатом получения эффективного размера очень мелких зерен, а также получения очень тонкой дисперсии упрочняющих и повышающих вязкость фаз при одновременном уменьшении эффективного размера зерен ("среднего расстояния скольжения") в более мягкой фазе деформированного феррита. Дисперсию упрочняющих и повышающих вязкость фаз оптимизируют по существу для максимального увеличения извилистости траектории трещины при повышении тем самым сопротивления распространению трещины в микрокомпозитной стали.

Эффективный размер мелких зерен в соответствии с настоящим изобретением получают двумя путями. Во-первых, используют обработку в режиме ТМСР, как описано ниже, для получения нужной структуры или толщины мелких блинчатых зерен аустенита. Во-вторых, достигают дальнейшего измельчения блинчатых зерен аустенита благодаря образованию мелкокристаллического пластинчатого мартенсита и/или мелкокристаллического нижнего бейнита, расположенных в прослойках, и/или благодаря образованию FGB, как описано ниже. Такой комплексный подход обеспечивает получение очень эффективного размера мелких зерен, особенно в направлении поперек толщины. Как использовано в описании настоящего изобретения, понятие "эффективный размер зерен" относится к средней толщине блинчатых аустенитных зерен по завершении прокатки в режиме ТМСР в соответствии с настоящим изобретением и к средней ширине прослоек или к среднему размеру зерен по окончании превращения блинчатых аустенитных зерен в прослойки мелкокристаллического пластинчатого мартенсита и/или мелкокристаллического нижнего бейнита или FGB соответственно.

В соответствии с вышеизложенным разработан способ получения листа из высокопрочной трехфазной стали, имеющей микрокомпозитную структуру, включающую приблизительно вплоть до 40 об.% первой фазы феррита, предпочтительно преимущественно деформированного феррита, приблизительно от 50 до 90 об.% второй фазы преимущественно мелкокристаллического пластинчатого мартенсита, мелкокристаллического нижнего бейнита, FGB или их смесей и третью фазу приблизительно вплоть до 10 об.% остаточного аустенита, причем способ включает этапы: (а) нагрева стального сляба до температуры подогрева, достаточно высокой, чтобы (i) по существу гомогенизировать стальной сляб, (ii) растворить по существу все карбиды и карбонитриды ниобия и ванадия в стальном слябе и (iii) образовать мелкие первичные зерна аустенита в стальном слябе; (b) обжатия стального сляба для формирования стального листа в одном или нескольких проходах горячей прокатки в первом температурном диапазоне, в котором происходит рекристаллизация аустенита; (с) дальнейшего обжатия стального листа в одном или нескольких проходах горячей прокатки во втором температурном диапазоне ниже приблизительно температуры Тnr и выше приблизительно температуры превращения Аr3; (d) дальнейшего обжатия упомянутого стального листа в одном или нескольких проходах горячей прокатки в третьем температурном диапазоне ниже приблизительно температуры превращения Аr3 и выше приблизительно температуры превращения Ar1 (т.е. в межкритическом диапазоне температур); (е) закалки упомянутого стального листа со скоростью охлаждения, по меньшей мере, 10°С/с до температуры прекращения закалки (QST) ниже приблизительно 600°С и (f) прекращения упомянутой закалки. В другом варианте настоящего изобретения QST является предпочтительно ниже приблизительно температуры Ms превращения плюс 100°С и более предпочтительно ниже приблизительно 350°С. В еще одном варианте настоящего изобретения QST предпочтительно является температурой окружающей среды. В одном из вариантов настоящего изобретения стальному листу после этапа (f) дают охладиться на воздухе до температуры окружающей среды. Как использовано в описании настоящего изобретения, закалка относится к ускоренному охлаждению любыми средствами, причем используют жидкость, выбираемую по ее способности увеличивать скорость охлаждения, в отличие от воздушного охлаждения стали до температуры окружающей среды. Технология обработки в соответствии с настоящим изобретением облегчает превращение в стальном листе в микрокомпозитную микроструктуру, включающую приблизительно вплоть до 40 об.% первой фазы феррита, приблизительно от 50 до 90 об.% второй фазы преимущественно мелкокристаллического пластинчатого мартенсита, мелкокристаллического нижнего бейнита, FGB или их смесей и третью фазу вплоть до 10 об.% остаточного аустенита. Другие составляющие/фазы, которые входят в состав микроструктуры, могут включать игольчатый феррит (AF), верхний бейнит (UB), вырожденный верхний бейнит (DUB) и т.п. В некоторых вариантах настоящего изобретения стальной лист охлаждают на воздухе до температуры окружающей среды после прекращения закалки (определения температуры Tnr и температур превращений Аr3 и Аr1 смотрите в словаре терминов.)

Для получения высокой прочности и вязкости при температуре окружающей среды и криогенных температурах микроструктура второй фазы стали в соответствии с настоящим изобретением предпочтительно включает преимущественно мелкокристаллический нижний бейнит, мелкокристаллический пластинчатый мартенсит, FGB или их смеси. Предпочтительно по существу минимизировать во второй фазе образование охрупчивающих компонентов, таких как верхний бейнит, двойниковый мартенсит, мартенсит-аустенит (МА). Как использовано в описании настоящего изобретения и в его формуле, понятие "предпочтительно" означает, по меньшей мере, более 50 объемных процентов. Остальные составляющие микроструктуры второй фазы могут включать AF, UD, DUB и т.п. В одном варианте настоящего изобретения микроструктура второй фазы включает, по меньшей мере, приблизительно от 60 до 80 об.%, еще предпочтительней, по меньшей мере, приблизительно 90 об.% мелкокристаллического нижнего бейнита, мелкокристаллического пластинчатого мартенсита или их смесей. Данный вариант соответствует, в частности, более высоким значениям прочности, приблизительно более 930 МПа. В другом варианте микроструктура второй фазы содержит преимущественно FGB. В этом случае остальные компоненты второй фазы могут включать мелкокристаллический нижний бейнит, мелкокристаллический пластинчатый мартенсит, AF, UD, DUB и т.п. Данный вариант соответствует, в частности, менее прочным сталям, т.е. менее приблизительно 930 МПа, но выше приблизительно 830 МПа.

Один вариант настоящего изобретения включает способ получения листа из двухфазной стали, имеющей микроструктуру, содержащую приблизительно от 10 до 40 об.% первой фазы, по существу 100 об.% ("в сущности") феррита и приблизительно от 60 до 90 об.% второй фазы преимущественно мелкокристаллического пластинчатого мартенсита и мелкокристаллического нижнего бейнита или их смесей, причем упомянутый способ включает этапы: (а) нагрева стального сляба до температуры подогрева, достаточно высокой, чтобы (i) по существу гомогенизировать стальной сляб, (ii) растворить по существу все карбиды и карбонитриды ниобия и ванадия в упомянутом стальном слябе и (iii) образовать мелкие первичные зерна аустенита в упомянутом стальном слябе; (b) обжатия упомянутого стального сляба для формирования стального листа в одном или нескольких проходах горячей прокатки в первом температурном диапазоне, в котором происходит рекристаллизация аустенита; (с) дальнейшего обжатия упомянутого стального листа в одном или нескольких проходах горячей прокатки во втором температурном диапазоне ниже приблизительно температуры Тnr и выше приблизительно температуры Аr3 превращения; (d) дальнейшего обжатия упомянутого стального листа в одном или нескольких проходах горячей прокатки в третьем температурном диапазоне приблизительно от температуры Аr3 превращения приблизительно до температуры Ar1 превращения; (е) закалки упомянутого стального листа со скоростью охлаждения, по меньшей мере, от 10 до 40°С/с до температуры прекращения закалки QST ниже приблизительно температуры превращения Ms плюс 200°С и (f) прекращения упомянутой закалки, причем упомянутые этапы выполняют так, чтобы облегчить превращение микроструктуры в упомянутом стальном листе приблизительно от 10 до 40 об.% первой фазы феррита и приблизительно от 60 до 90 об.% второй фазы преимущественно мелкокристаллического пластинчатого мартенсита, мелкокристаллического нижнего бейнита или их смесей. Как используют здесь и в формуле настоящего изобретения, понятие "трехфазная" означает, по меньшей мере, три фазы, а понятие "двухфазная" означает, по меньшей мере, две фазы. Ни один из терминов - ни "трехфазная", ни "двухфазная" не означает ограничения настоящего изобретения.

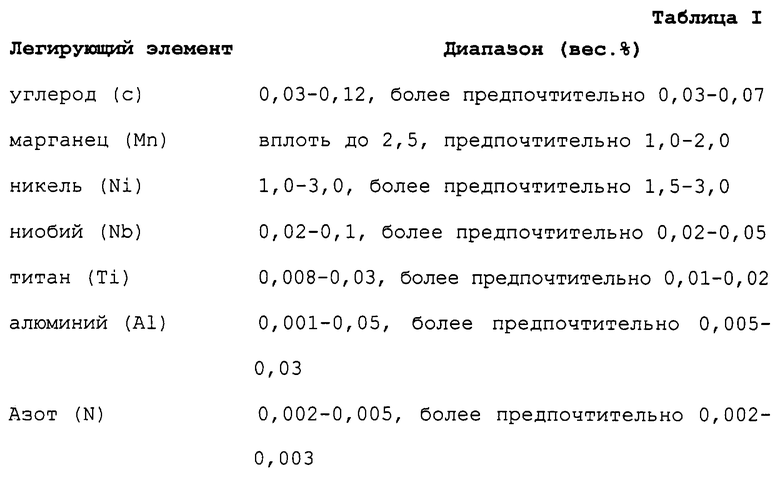

Стальной сляб, обрабатываемый в соответствии с настоящим изобретением, получают обычным образом и в одном из вариантов он включает железо и следующие легирующие элементы предпочтительно в весовых диапазонах, приведенных ниже в таблице I:

Иногда в сталь добавляют хром (Сr), предпочтительно вплоть до приблизительно 1,0 вес.%, а более предпочтительно приблизительно от 0,2 до 0,6 вес.%.

Иногда в сталь добавляют молибден (Мо), предпочтительно вплоть до приблизительно 0,8 вес.%, а более предпочтительно приблизительно от 0,1 до 0,3 вес.%.

Иногда в сталь добавляют кремний (Si), предпочтительно вплоть до приблизительно 0,5 вес.%, более предпочтительно приблизительно от 0,01 до 0,5 вес.% и еще предпочтительней приблизительно от 0,05 до 0,1 вес.%.

Иногда в сталь добавляют медь (Сu), предпочтительно в диапазоне приблизительно от 0,1 до 1,0 вес.%, более предпочтительно в диапазоне приблизительно от 0,2 до 0,4 вес.%.

Иногда в сталь добавляют бор (В), предпочтительно вплоть до приблизительно 0,0020 вес.%, а более предпочтительно приблизительно от 0,0006 до 0,0015 вес.%.

В стали содержится предпочтительно, по меньшей мере, 1 вес.% никеля. Содержание никеля в стали может быть увеличено до более приблизительно 3 вес.%, если нужно повысить эксплуатационное качество после сварки. Полагают, что добавление каждого 1 вес.% никеля снижает DBTT стали приблизительно на 10°С. Содержание никеля составляет предпочтительно менее 9 вес.%, более предпочтительно менее приблизительно 6 вес.%. Содержание никеля предпочтительно сводят к минимуму, для того чтобы минимизировать стоимость стали. Если содержание никеля увеличивают выше приблизительно 3 вес.%, то содержание марганца можно уменьшить ниже приблизительно от 0,5 до 0,0 вес.%.

Кроме того, в стали по существу минимизируют примеси. Содержание фосфора (Р) предпочтительно составляет менее приблизительно 0,01 вес.%. Содержание серы (S) предпочтительно составляет менее приблизительно 0,004 вес.%. Содержание кислорода (О) предпочтительно составляет менее приблизительно 0,002 вес.%.

Технология обработки стального сляба

(1) Снижение DBTT

Достижение низкой величины DBTT, например ниже приблизительно -62°С, в поперечном направлении основного листа и в HAZ является ключевым требованием при разработке HSLA сталей для применений при криогенных температурах. Техническое требование состоит в сохранении/увеличении прочности при настоящей технологии обработки HSLA, при одновременном снижении DBTT, особенно в HAZ. В настоящем изобретении используют сочетание легирования и технологию обработки для изменения как присущего от природы, так и определяемого микроструктурой вклада в сопротивление разрушению на пути к получению низколегированной стали с превосходными свойствами при криогенных температурах в основном листе и в HAZ, как описано ниже.

В настоящем изобретении определяемое микроструктурой вязкое поведение используют для снижения DBTT основной стали. Такое определяемое микроструктурой поведение включает измельчение предшествующего размера аустенитных зерен, модифицирование морфологии зерен с помощью обработки в режиме термомеханической контролируемой прокатки (ТМСР) и получение дисперсии трех фаз внутри мелких зерен, причем все это направлено на увеличение площади поверхности раздела высокоугловых границ на единицу объема в стальном листе. Как известно специалистам в данной области техники, термин "зерно", как его используют здесь, означает отдельный кристалл в поликристаллическом материале, а понятие "граница зерен", как его используют здесь, означает узкую зону в металле, соответствующую переходу от одной кристаллографической ориентации к другой, отделяя тем самым одно зерно от другого. Понятие "высокоугловая граница зерен", как его используют здесь, представляет границу зерен, которая разделяет два соседних зерна, кристаллографические ориентации которых отличаются более чем приблизительно на 8°. Кроме того, понятие "высокоугловая граница или поверхность раздела", как его используют здесь, означает границу, или поверхность раздела, которая эффективно действует как высокоугловая граница зерен, а именно стремится отклонить распространяющуюся трещину или излом и тем самым вызвать возникновение извилистости в траектории разрушения.

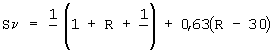

Вклад ТМСР в суммарную площадь высокоугловых границ на единицу объема, Sν, определяется следующим уравнением:

d R

где d представляет собой средний размер аустенитного зерна в горячекатаном стальном листе перед прокаткой в температурном диапазоне, в котором не происходит рекристаллизация (предшествующий размер аустенитного зерна);

R - коэффициент обжатия (исходная толщина стального сляба/конечная толщина стального листа); и

r - уменьшение в процентах толщин стали при горячей прокатке в температурном диапазоне, в котором не происходит рекристаллизация аустенита.

В данной области техники хорошо известно, что по мере возрастания Sν стали DBTT уменьшается благодаря отклонению и сопровождающей его извилистости траектории разрушения у высокоугловых границ. При промышленном использовании ТСМР величину R фиксируют для заданной толщины листа, а верхний предел величины г составляет, как правило, 75. При заданной фиксированной величине R и r Sν по существу можно увеличить только за счет уменьшения d, что очевидно из приведенного выше уравнения. Для уменьшения d в сталях в соответствии с настоящим изобретением используют микролегирование Ti-Nb в сочетании с практикой оптимизации ТМСР. При одинаковой суммарной величине обжатия в процессе горячей прокатки/деформации у стали с исходно более мелким средним размером аустенитных зерен получат в результате более мелкий окончательный размер аустенитных зерен. Поэтому в соответствии с настоящим изобретением количество добавок Ti-Nb оптимизируют при использовании практики низкого подогрева, получая при этом желаемое замедление роста аустенитного зерна в процессе ТМСР. Как показано на фиг.2А, относительно низкую температуру, предпочтительно приблизительно от 955 до 1100°С, используют для получения в подогретом стальном слябе 20' исходного среднего размера D' у аустенитных зерен менее приблизительно 120 мкм перед горячей деформацией. Обработка в соответствии с настоящим изобретением исключает чрезмерный рост аустенитного зерна, что является результатом использования более высоких температур подогрева, а именно более приблизительно 1100°С, в обычном процессе ТМСР. Чтобы активировать динамическую рекристаллизацию, вызываемую измельчением зерен, используют высокие обжатия за проход, более приблизительно 10%, в процессе горячей прокатки в температурном диапазоне, при котором происходит рекристаллизация аустенита. Как показано на фиг.2В, при обработке в соответствии с настоящим изобретением получают средний размер предшествующих аустенитных зерен D" (т.е. d) менее приблизительно 50 мкм, предпочтительно менее приблизительно 30 мкм, более предпочтительно менее приблизительно 20 мкм и еще предпочтительней менее приблизительно 10 мкм, в стальном слябе 20" после горячей прокатки (деформации) в температурном диапазоне, в котором происходит рекристаллизация аустенита, но перед горячей прокаткой в температурном диапазоне, в котором рекристаллизации аустенита не происходит. Кроме того, для получения эффективного уменьшения размера зерен в направлении поперек толщины используют высокие обжатия, предпочтительно превышающие в сумме приблизительно 70%, в температурном диапазоне ниже приблизительно температуры Тnr но выше приблизительно температуры Аr3 превращения. Как показано на фиг.2С, ТМСР в соответствии с настоящим изобретением приводит к образованию в аустените структуры с удлиненными блинчатыми зернами у готового стального листа 20'" с очень мелким эффективным размером зерен D'" в направлении поперек толщины, например с эффективным размером зерен D'" менее приблизительно 10 мкм, предпочтительно менее приблизительно 8 мкм, еще предпочтительней менее приблизительно 5 мкм, еще более предпочтительно менее приблизительно 3 мкм и еще более предпочтительно приблизительно от 2 до 3 мкм, при увеличении тем самым площади поверхности раздела высокоугловых границ, например, 21 на единицу объема в стальном листе 20'", как должно быть понятно специалистам в данной области техники.

Для минимизации анизотропии механических свойств в целом и для повышения вязкости и DBTT в поперечном направлении желательно свести к минимуму отношение размеров блинчатых зерен аустенита, т.е. усредненное отношение длины блинчатого зерна к его толщине. В соответствии с настоящим изобретением благодаря регулированию параметров ТМСР, как описано здесь, соотношение размеров блинчатых зерен поддерживают предпочтительно менее приблизительно 100, более предпочтительно менее приблизительно 75, еще предпочтительней менее приблизительно 50 и еще более предпочтительно менее приблизительно 25.

Заключительная прокатка в межкритическом температурном диапазоне также приводит к "блинчатости" в деформированном феррите, который образуется от разложения аустенита в процессе межкритической выдержки, что в свою очередь ведет к снижению эффективного размера зерен ("среднее расстояние скольжения") в направлении поперек толщины. Как использовано в описании настоящего изобретения, деформированный феррит представляет собой феррит, который образуется при разложении аустенита в ходе межкритической выдержки и деформации в процессе горячей прокатки с последующим его образованием. Поэтому деформированный феррит также имеет высокую степень субструктуры деформации, включая высокую плотность дислокаций (например, приблизительно 108 или более дислокаций/см2), что повышает его прочность. Стали в соответствии с настоящим изобретением разработаны с вкладом от измельченного деформированного феррита и одновременным повышением прочности и вязкости.

Несколько более подробно, сталь в соответствии с настоящим изобретением получают путем изготовления сляба нужного состава, как описано здесь; нагрева сляба до температуры приблизительно от 955 до 1100°С, предпочтительно, приблизительно от 955 до 1100°С, предпочтительно приблизительно от 955 до 1065°С; горячей прокатки сляба для получения стального листа за один или несколько проходов, обеспечивающих обжатие от 30 до 70% в первом температурном диапазоне, в котором происходит рекристаллизация аустенита, т.е. приблизительно выше температуры Тnr, дальнейшей горячей прокатки стального листа за один или несколько проходов, обеспечивающих обжатие приблизительно от 40 до 80% во втором температурном диапазоне приблизительно ниже температуры Тnr и выше приблизительно температуры Аr3 превращения и заключительной прокатки стального листа за один или несколько проходов для получения обжатия приблизительно от 15 до 50% в межкритическом температурном диапазоне и выше приблизительно температуры Аr1 превращения. Затем горячекатаный стальной лист подвергают закалке со скоростью охлаждения, по меньшей мере, приблизительно 10°С/с до подходящей температуры прекращения закалки (QST) предпочтительно ниже приблизительно 600°С. В другом варианте настоящего изобретения QST предпочтительно ниже температуры Ms превращения плюс 200°С, более предпочтительно температуры Ms превращения плюс 100°С и еще предпочтительней ниже приблизительно 350°С. В еще одном варианте настоящего изобретения QST является температурой окружающей среды. В другом варианте настоящего изобретения после завершения закалки стальному листу дают охладиться на воздухе до температуры окружающей среды.

Как понятно специалистам в данной области техники, используемое здесь понятие "обжатие в процентах" по толщине относится к уменьшению толщины стального сляба или листа в процентах перед упомянутым обжатием. Только с целью пояснения, без ограничения этим настоящего изобретения, стальной сляб толщиной приблизительно 254 мм может быть обжат приблизительно на 30% (обжатие 30 процентов) в первом температурном диапазоне до толщины приблизительно 180 мм, затем обжат приблизительно на 80% (обжатие 80%) во втором температурном диапазоне до толщины приблизительно 35 мм, а затем обжат приблизительно на 30% (обжатие 30 процентов) в третьем температурном диапазоне до толщины приблизительно 25 мм. Как используют здесь, понятие "сляб" означает кусок стали, имеющий любые размеры.

Стальной сляб предпочтительно нагревают подходящими средствами для повышения температуры по существу всего сляба, предпочтительно всего сляба, до нужной температуры подогрева, например, расположением сляба в печи в течение определенного периода времени. Конкретную температуру подогрева, которую нужно использовать для любого состава стали в диапазоне согласно настоящему изобретению, может легко определить специалист в данной области техники либо с помощью эксперимента, либо расчетом при использовании подходящих моделей. Кроме того, температуру печи и время подогрева, необходимые для подъема температуры по существу всего сляба, предпочтительно всего сляба, до нужной температуры подогрева может легко определить специалист в данной области техники при обращении к стандартным промышленным публикациям.

Кроме температуры подогрева, до которой нагревают по существу весь сляб, следующими температурами, упоминаемыми в описании способа обработки в соответствии с настоящим изобретением, являются температуры, измеряемые на поверхности стали. Температуру поверхности стали можно измерить при использовании, например, оптического пирометра или с помощью любого другого устройства, подходящего для измерения температуры поверхности стали. Упоминаемые здесь скорости охлаждения являются скоростями охлаждения в центре или почти в центре толщины листа; а температура прекращения закалки (QST) является самой высокой или по существу самой высокой температурой, достигнутой на поверхности листа после прекращения закалки, благодаря теплу, передаваемому из середины толщины листа. Например, в процессе выполнения экспериментальных нагревов стальной композиции в соответствии с настоящим изобретением термопару помещали в середине или по существу в середине толщины стального листа при измерении температуры в центре, тогда как температуру поверхности измеряли при использовании оптического пирометра. Для использования в процессе последующей обработки стали такого же или почти такого же состава между температурой в центре и температурой поверхности определяют корреляционную связь, так чтобы можно было определить температуру в центре через прямое измерение температуры поверхности. Кроме того, специалист в данной области техники может определить требуемую температуру и скорость течения закалочной жидкости для получения необходимой повышенной скорости охлаждения путем обращения к стандартным промышленным публикациям.

Для любого состава стали в пределах диапазона настоящего изобретения температура Тnr, которая определяет границу между диапазоном, в котором происходит рекристаллизация, и диапазоном, в котором не происходит рекристаллизация, зависит от химического состава стали, в частности от концентрации углерода и ниобия, от температуры подогрева перед прокаткой и от величины обжатия, заданного для выполнения проходов прокатки. Специалисты в данной области техники могут определить данную температуру для конкретной стали в соответствии с настоящим изобретением с помощью эксперимента или расчетами при моделировании. Подобным образом специалистами в данной области техники могут быть определены температуры превращений Аr1, Аr3 и Ms для любой стали в соответствии с настоящим изобретением либо с помощью экспериментов или расчетов при моделировании.

Таким образом, описанная здесь практика использования ТСМР обеспечивает получение высокой величины Sν. Кроме того, трехфазная микроструктура, полученная при использовании ТСМР в соответствии с настоящим изобретением, дополнительно увеличивает площадь поверхностей раздела за счет получения многочисленных высокоугловых поверхностей раздела и границ. Например, без ограничения этим настоящего изобретения, образованные высокоугловые поверхности раздела и границы включают поверхности раздела фаза деформированного феррита/вторая фаза и внутри второй фазы границы пластинчатый мартенсит/прослойка нижнего бейнита, поверхности раздела пластинчатый мартенсит/нижний бейнит и остаточный аустенит, границы бейнитный феррит/бейнитный феррит в FGB и поверхности раздела внутри FGB бейнитный феррит и мартенсит/частицы остаточного аустенита, как описано ниже. Мощная текстура, являющаяся результатом интенсивной прокатки в межкритическом температурном диапазоне, вызывает сэндвичную или слоистую структуру в направлении поперек толщины, состоящую из чередующихся пластинок деформированного феррита более мягкой фазы и жесткой второй фазы. Такая конфигурация, как схематично показано на фиг.1, приводит к значительной извилистости пути трещины 12 в направлении поперек толщины. Это происходит потому, что трещина 12, которая возникла, например, в деформированном феррите 14 более мягкой фазы, изменяет плоскости, т.е. изменяет направления у высокоугловой поверхности 18 раздела между фазой 14 деформированного феррита и второй фазой 16 из-за различной ориентации плоскостей отрыва и скольжения в этих двух фазах. Третья фаза остаточного аустенита, находящаяся внутри второй фазы 16, на фиг.1 не показана. Поверхность раздела 18 имеет превосходную прочность межфазной связи и это вызывает скорее отклонение трещины 12, нежели разрушение межфазной связи. Кроме того, как только трещина 12 попадает во вторую фазу 16, распространение трещины 12 дополнительно затрудняется, как описано ниже. В случае преимущественно второй фазы пластинчатый мартенсит/нижний бейнит, пластинчатый мартенсит/нижний бейнит во второй фазе 16 находятся в виде прослоек с высокоугловыми границами между прослойками. Некоторое количество прослоек образуется внутри блинчатых зерен. Это обеспечивает дополнительную степень измельчения структуры, вызывающую увеличение извилистости при распространении трещины 12 через вторую фазу 16 внутри блинчатого зерна. Ширина прослоек является эффективным размером зерна в данных микроструктурах и она оказывает значительное влияние на сопротивление разрушения расщеплением и DBTT, причем более узкая ширина благоприятно влияет на сопротивление разрушению расщеплением и на снижение DBTT. В настоящем изобретении предпочтительная средняя ширина прослойки составляет менее приблизительно 5 мкм, более предпочтительно менее приблизительно 3 мкм и еще предпочтительней менее приблизительно 2 мкм, особенно, когда диаметр прослойки измеряют в направлении поперек толщины листа. Итоговый результат состоит в том, что сопротивление распространению трещины 12 в трехфазной структуре сталей в соответствии с настоящим изобретением значительно возрастает благодаря сочетанию факторов, включающих: слоистую текстуру, изменения плоскости трещины у межфазных поверхностей раздела и отклонения трещины внутри второй фазы. Это приводит к значительному увеличению Sν и, следовательно, ведет к снижению DBTT.

В дополнение к границам прослоек поверхности раздела остаточный аустенит и нижний бейнит/пластинчатый мартенсит также представляют высокоугловые границы внутри второй фазы, оказывающие сопротивление трещине. Кроме того, тонкие прослойки остаточного аустенита вызывают притупление продвигающейся трещины, что приводит к дополнительному поглощению энергии перед тем, как трещина распространится через тонкие прослойки остаточного аустенита. Притупление происходит по нескольким причинам. Во-первых, остаточный аустенит с ГЦК решеткой (как определено здесь) не проявляет DBTT поведения, и единственным механизмом распространения трещины остаются сдвиговые процессы. Во-вторых, когда нагрузка/деформация превышает определенную повышенную величину у кончика трещины, метастабильный аустенит может подвергаться воздействию напряжения или деформации, вызывающих превращение в мартенсит, приводящее к вызванной превращением пластичности (TRIP). TRIP может привести к значительному поглощению энергии М, снижению интенсивности напряжений у конца трещины. И наконец, пластинчатый мартенсит, который образуется в TRIP процессах, будет иметь другую ориентацию плоскости расщепления и скольжения, чем у ранее существовавших составляющих бейнита или пластинчатого мартенсита, что делает траекторию трещины более извилистой.

FGB в соответствии с настоящим изобретением может быть меньшей по объему или преимущественной составляющей второй фазы в некоторых вариантах настоящего изобретения. FGB в соответствии с настоящим изобретением имеет очень мелкий размер зерен, имитирующий среднюю ширину прослоек микроструктуры мелкокристаллический пластинчатый мартенсит/мелкокристаллический нижний бейнит, описанной выше. FGB может образоваться в сталях настоящего изобретения в процессе закалки до QST и/или при воздушном охлаждении от QST до температуры окружающей среды, особенно в середине толстого (≥25 мм) листа, когда суммарное легирование стали является низким и/или если в стали отсутствует достаточно "эффективного" бора, который представляет собой бор, не связанный в оксиды и/или нитриды. Например, в зависимости от скорости охлаждения при закалке и суммарного химического состава листа FGB может образоваться как меньшая по объему или преимущественная составляющая второй фазы. В соответствии с настоящим изобретением предпочтительный средний размер зерен FGB составляет менее приблизительно 3 мкм, более предпочтительно менее приблизительно 2 мкм и еще предпочтительней менее приблизительно 1 мкм. Соседние зерна FGB образуют высокоугловые границы, в которых граница зерен разделяет два соседних зерна, кристаллографическая ориентация которых отличается более чем приблизительно на 15°, благодаря чему такие границы действуют абсолютно эффективно при отклонении трещины и увеличении извилистости трещины. FGB в соответствии с настоящим изобретением представляет собой конгломерат, включающий приблизительно от 60 до 95 об.% бейнитного феррита и вплоть до приблизительно от 5 до 40 об.% диспергированных частиц смесей пластинчатого мартенсита и остаточного аустенита. FGB в соответствии с настоящим изобретением является низкоуглеродистым (≤0,4 вес.%), сдвигового типа, при малом количестве или без двойников и содержит диспергированный остаточный аустенит. Такой мартенсит/остаточный аустенит благоприятен для вязкости и DBTT. Объемное содержание составляющих мартенсит/остаточный аустенит в FGB может изменяться в зависимости от состава стали и обработки, но составляет предпочтительно менее приблизительно 40 об.%, более предпочтительно менее приблизительно 20 об.%, и еще предпочтительней менее приблизительно 10 об.% FGB. Частицы мартенсит/остаточный аустенит в FGB эффективны для получения дополнительного отклонения трещины и ее извилистости внутри FGB.

Хотя описанные выше подходы с позиций микроструктуры и полезны для снижения DBTT в основном стальном листе, они не вполне эффективны для поддержания достаточно низкой DBTT в крупнокристаллических областях HAZ сварки. Поэтому в настоящем изобретении разработан способ поддержания достаточно низкой DBTT в крупнокристаллических областях HAZ сварки за счет использования присущих от природы влияний легирующих элементов, как описано ниже.

Ведущие ферритные стали для криогенных температур основаны на объемноцентрированной кубической (ОЦК) кристаллической решетке. Хотя такая кристаллическая система и обладает потенциалом для получения высокой прочности при низкой стоимости, ее недостатком является поведение при разрушении с резким переходом от пластичного к хрупкому разрушению по мере снижения температуры. Это может быть фундаментальным признаком сильной чувствительности критического разрушающего напряжения сдвига (CRSS) (определенное здесь) к температуре в ОЦК системах, в которых CRSS резко возрастает при снижении температуры, что делает тем самым сдвиговые процессы и, следовательно, вязкое разрушение более трудным. С другой стороны, критическое напряжение в ходе процессов хрупкого разрушения, такого как расщепление, является менее чувствительным к температуре. Следовательно, по мере снижения температуры преимущественной моделью разрушения становится расщепление, ведущее к началу низкоэнергетического хрупкого разрушения. CRSS является присущим от природы свойством стали и чувствительно к легкости, с которой дислокации могут поперечно скользить при деформации; то есть сталь, в которой поперечное скольжение является легким, также имеет низкое CRSS и, следовательно, низкую DBTT. Известно несколько стабилизаторов гранецентрированной кубической (ГЦК) решетки, таких как Ni, которые активируют поперечное скольжение, тогда как стабилизирующие ОЦК решетку легирующие элементы, такие как Si, Al, Mo, Nb и V, препятствуют поперечному скольжению. В настоящем изобретении предпочтительно оптимизируют содержание стабилизирующих ОЦК решетку легирующих элементов, таких как Ni, принимая в расчет величину стоимости и благоприятное влияние на снижение DBTT, при легировании Ni предпочтительно, по меньшей мере, приблизительно 1,0 вес.%, а более предпочтительно, по меньшей мере, приблизительно 1,5 вес.%; а содержание стабилизирующих ОЦК решетку легирующих элементов в стали по существу минимизируют.

Как результат присущего от природы и определяемого микроструктурой вязкого поведения, которое вытекает из уникального сочетания химического состава и технологии обработки сталей в соответствии с настоящим изобретением стали имеют превосходную вязкость при криогенных температурах как у основного листа в поперечном направлении, так и в HAZ после сварки. DBTT как у основного листа в поперечном направлении, так и в HAZ после сварки у этих сталей составляет ниже приблизительно -62°С и может быть ниже приблизительно -107°С. DBTT может быть даже еще ниже - приблизительно -123°С.

(2) Прочность на разрыв более 830 МПа и возможности толстых сечений

Прочность трехфазных микрокомпозитных структур определяется объемной фракцией и прочностью входящих в состав фаз. Вторая фаза пластинчатый мартенсит/нижний бейнит зависит главным образом от содержания в ней углерода. Прочность FGB как составляющей второй фазы в соответствии с настоящим изобретением по оценкам составляет приблизительно от 690 до 760 МПа. В настоящем изобретении обоснованное усилие направлено на получение необходимой прочности за счет регулирования объемной фракции и такого формирования второй фазы, чтобы получить прочность при относительно низком содержании углерода наряду с преимуществами в свариваемости и превосходной вязкости как у основной стали, так и в HFZ. Для получения прочности на разрыв более приблизительно 830 МПа и выше объемная фракция второй фазы составляет предпочтительно диапазон приблизительно от 50 до 90 об.%. Этого достигают выбором подходящей температуры завершающей прокатки при прокатке в межкритическом диапазоне. Для получения прочности на разрыв, по меньшей мере, приблизительно 830 МПа минимальное содержание С во всем сплаве предпочтительно составляет приблизительно 0,03 вес.% С.

Хотя другие легирующие элементы, кроме С, в сталях в соответствии с настоящим изобретением по существу не связаны с достижением максимальной прочности стали, эти элементы нужны для получения требуемого потенциала толстых сечений при толщине листа, равной или более приблизительно 25 мм, и при диапазоне скоростей охлаждения, желательных для гибкости технологического процесса. Это важно, поскольку реальная скорость охлаждения в среднем сечении толстого листа является ниже скорости на поверхности. Таким образом, микроструктура на поверхности и в центре может быть совершенно разной, пока не разработают сталь, в которой устранена ее чувствительность к различию скоростей охлаждения между поверхностью и серединой листа. В этом отношении легирующие добавки Мn и Мо, а особенно комбинированные добавки Мn, Мо и В, являются особенно эффективными. В соответствии с настоящим изобретением данные добавки оптимизируют с учетом прокаливаемости, свариваемости, низкой DBTT и стоимости. Как отмечено выше в данном описании, с точки зрения снижения DBTT существенно, чтобы суммарные добавки легирующих элементов, стабилизирующих ОЦК решетку, поддерживались на минимуме.

Предпочтительными целями и диапазонами химической композиции является состав, удовлетворяющий данным и другим требованиям настоящего изобретения.

При разработке химического состава сталей в соответствии с настоящим изобретением было обнаружено, что для достижения прочности и потенциала толстых сечений сталей при толщине листа, равной или более приблизительно 25 мм, полезно использовать в качестве ориентира при разработке данных сплавов Nc показатель, определяемый ниже. Данный показатель учитывает относительные потенциалы легирующих элементов в стали для предсказания их комбинированного влияния на прокаливаемость и упрочнение стали. Для достижения целей настоящего изобретения в отношении прочности и потенциала толстых сечений Nc предпочтительно находится в диапазоне приблизительно от 2,5 до 4,0 для сталей с добавками эффективного В и предпочтительно находится в диапазоне приблизительно от 3,0 до 4,5 для сталей без добавок В. Более предпочтительно для содержащих В сталей в соответствии с настоящим изобретением Nc составляет предпочтительно более приблизительно 2,8, еще предпочтительней более приблизительно 3,0. Для сталей в соответствии с настоящим изобретением без добавки В Nc предпочтительно составляет более приблизительно 3,3 и еще предпочтительней более приблизительно 3,5. В то время как более низкие величины Nc указывают, что сталь более склонна к образованию второй фазы, преимущественно FGB, по мере того как Nc возрастает, сталь имеет склонность к получению второй фазы преимущественно мелкокристаллического пластинчатого мартенсита и мелкокристаллического нижнего бейнита.

Как правило, при толщине листа приблизительно 25 мм в сталях в соответствии с настоящим изобретением с Nc в верхнем конце предпочтительного диапазона, т.е. более приблизительно 3,0 для сталей с добавками эффективного В и 3,5 для сталей без добавок В, когда их обрабатывают в соответствии с целями настоящего изобретения, во второй фазе образуется преимущественно мелкокристаллический нижний бейнит/мелкокристаллический пластинчатый мартенсит. Такие стали и микроструктуры особенно подходят для получения прочности, превышающей 930 МПа. С другой стороны, в сталях с Nc в диапазоне приблизительно от 2,5 до 3,0 для сталей с эффективным В и в диапазоне приблизительно от 3,0 до 3,5 для сталей без добавок В, когда их обрабатывают в соответствии с целями настоящего изобретения, образуется FGB как преимущественная микроструктура второй фазы. Такие стали и микроструктуры особенно подходят для получения прочности в диапазоне приблизительно от 830 до 930 МПа.

Nc=12,0*C+Mn+0,8*Cr+0,15*(Ni+Cu)+0,4*Si+2,0*V+0,7*Nb+1,5*Mo,

где С, Mn, Cr, Ni, Cu, Si, V, Nb, Mo представлены их соответствующими весовыми % в стали.

(3) Превосходная свариваемость при сварке с низким подводом тепла

Стали в соответствии с настоящим изобретением разработаны для получения превосходной свариваемости. Наиболее важной проблемой, особенно при сварке с низким подводом тепла, является холодное растрескивание или водородное растрескивание в крупнозернистой HAZ. Было обнаружено, что у сталей в соответствии с настоящим изобретением на чувствительность к холодному растрескиванию критически влияет содержание углерода и тип микроструктуры в HAZ, а не твердость и углеродный эквивалент, которые в данной области техники считают критическими параметрами. Для того чтобы избежать холодного растрескивания, если сталь подлежит сварке в условиях сварки с низким предварительным нагревом (ниже приблизительно 100°С) или без него, предпочтительный верхний предел добавки углерода составляет приблизительно 0,1 вес.%. Как используют здесь, без ограничения настоящего изобретения в любом аспекте, понятие "сварка с низким подводом тепла" означает сварку с мощностью дуги приблизительно вплоть до 2,5 килоджоулей на миллиметр (кДж/мм).

Микроструктуры нижнего бейнита или самоотпущенного пластинчатого мартенсита обеспечивают превосходное сопротивление холодному растрескиванию. Другие легирующие элементы в сталях в соответствии с настоящим изобретением тщательно сбалансированы соразмерно с требованиями к прокаливаемости и прочности для обеспечения образования таких желательных микроструктур в крупнозернистой HAZ.

Роль легирующих элементов в стальном слябе

Влияние различных легирующих элементов и предпочтительных пределов на их концентрации в настоящем изобретении приведено ниже.

Углерод (С) является одним из наиболее эффективных упрочняющих элементов в стали. Его комбинируют также с сильными карбидообразующими элементами в стали, такими как Ti, Nb и V, для замедления роста зерен и дисперсионного твердения. Углерод также повышает прокаливаемость, т.е. способность образовывать более твердые и более жесткие микроструктуры в стали в процессе охлаждения. Если содержание углерода составляет менее приблизительно 0,03 вес.%, то, как правило, его недостаточно для получения в стали нужного упрочнения, а именно прочности на разрыв более приблизительно 830 МПа. Если содержание углерода составляет более приблизительно 0,12 вес.%, то сталь, как правило, чувствительна к холодному растрескиванию в процессе сварки и снижается вязкость в стальном листе и в его HAZ при сварке. Содержание углерода в диапазоне приблизительно от 0,03 до 0,12 вес.% является предпочтительным для получения желаемых микроструктур в HAZ, а именно самоотпущенного пластинчатого мартенсита и нижнего бейнита. Еще предпочтительней, когда верхний предел содержания углерода составляет приблизительно 0,07 вес.%.

Марганец (Мn) является упрочнителем матрицы в сталях, а также вносит существенный вклад в прокаливаемость. Мn является ключевой и недорогой легирующей добавкой, препятствующей образованию избыточного FGB в листах толстого сечения, особенно в середине толщины таких листов, что может привести к снижению прочности. Минимальное количество 0,5 вес.% Мn является предпочтительным для достижения необходимой высокой прочности при толщине листа, превышающей 25 мм, а минимальное количество Мn, по меньшей мере, 1,0 вес.% является еще предпочтительней. Добавки Мn, по меньшей мере, приблизительно 1,5 вес.% являются еще более предпочтительными для получения высокой прочности листа и гибкости процесса обработки, поскольку Мn оказывает решающее влияние на прокаливаемость при низких уровнях С, менее приблизительно 0,07 вес.%. Однако слишком много Мn может быть вредным для вязкости, так что верхний предел Мn - приблизительно 2,5 вес.% является предпочтительным в соответствии с настоящим изобретением. Данный верхний предел предпочтителен также по существу для сведения к минимуму сегрегации по центральной оси, склонность к образованию которой возникает при высоком содержании Мn и в непрерывнолитых сталях и сопровождается плохой микроструктурой и вязкими свойствами в центре листа. Более предпочтительно, верхний предел содержания Мn составляет приблизительно 2,1 вес.%. Если содержание никеля увеличивают выше приблизительно 3 вес.%, то необходимая высокая прочность может быть достигнута при малых добавках марганца. Поэтому, в широком смысле, предпочтительно содержание марганца приблизительно вплоть до 2,5 вес.%.

Кремний (Si) добавляют в сталь с целью раскисления, и для данной цели его минимальное количество составляет приблизительно 0,01 вес.%. Однако Si является сильным стабилизатором ОЦК решетки и тем самым повышает DBTT, а также оказывает неблагоприятное влияние на вязкость. По этим причинам, когда добавляют Si, верхний предел предпочтительно составляет приблизительно 0,5 вес.% Si. Более предпочтительно, верхний предел содержания Si составляет приблизительно 0,1 вес.%. Кремний не всегда необходим для раскисления, поскольку ту же функцию может выполнять алюминий или титан.

Ниобий (Nb) добавляют для содействия измельчению зерен катаной микроструктуры стали, что улучшает как прочность, так и вязкость. Выделение карбида ниобия в процессе горячей прокатки служит для задержки рекристаллизации и замедления роста зерен, обеспечивая тем самым средство измельчения аустенитных зерен. По этим причинам количество Nb предпочтительно составляет, по меньшей мере, 0,02 вес.%. Однако Nb является сильным стабилизатором ГЦК решетки и тем самым повышает DBTT. Слишком много Nb может вредно влиять на свариваемость и вязкость HAZ, так что максимальное количество предпочтительно составляет приблизительно 0,1 вес.%. Более предпочтительно, верхний предел содержания Nb составляет приблизительно 0,05 вес.%.

Титан (Ti), когда его добавляют в малом количестве, эффективен при образовании мелких частиц нитрида титана (TiN), которые измельчают размер зерен как в катаной структуре, так и в HAZ стали. Таким образом, вязкость стали улучшается. Ti добавляют в таком количестве, чтобы весовое отношение Ti/N предпочтительно составляло приблизительно 3,4. Ti является сильным стабилизатором ОЦК решетки и тем самым повышает DBTT. Избыточное количество Ti вызывает ухудшение вязкости стали из-за образования более крупных частиц TiN или карбида.титана (TiC). Содержание Ti ниже приблизительно 0,008 вес.%, как правило, не может обеспечить достаточно мелкого размера зерен или связывание Ti в стали в TiN, тогда как при содержании более приблизительно 0,03 вес.% он может вызвать ухудшение вязкости. Более предпочтительно, когда сталь содержит, по меньшей мере, приблизительно 0,01 вес.% Ti, но не более приблизительно 0,02 вес.% Ti.

Алюминий (Аl) добавляют в стали настоящего изобретения с целью раскисления. Для этой цели предпочтительно нужно, по меньшей мере, приблизительно 0,002 вес.% Аl, а еще более предпочтительно, по меньшей мере, приблизительно 0,01 вес.% Аl. Аl связывает азот, растворенный в HAZ. Однако Аl является сильным стабилизатором ОЦК решетки и тем самым повышает DBTT. Если содержание Аl является слишком высоким, т.е. выше приблизительно 0,05 вес.%, то возникает тенденция к образованию оксида алюминия (Аl2О3), типичного включения, которое способно ухудшать вязкость стали и ее HAZ. Еще предпочтительней, верхний предел содержания Аl составляет приблизительно 0,03 вес.%.

Молибден (Мо) увеличивает прокаливаемость стали при прямой закалке, особенно в сочетании с бором и ниобием. Однако Мо является сильным стабилизатором ОЦК решетки и тем самым повышает DBTT.

Избыток Мо способствует возникновению холодного растрескивания при сварке, а также способен ухудшать вязкость стали и HAZ, так что, если добавляют Мо, то максимальное количество предпочтительно составляет приблизительно 0,8 вес.% Мо. Более предпочтительно, если добавляют МО, его содержание в стали составляет приблизительно 0,1 вес.% Мо, но не более приблизительно 0,3 вес.% Мо.

Хром (Сr) способствует увеличению прокаливаемости стали при прямой закалке. Кроме того, Сr повышает сопротивление коррозии и сопротивление вызываемому водородом растрескиванию (HIC). Подобно Мо избыток Сr способен вызывать холодное растрескивание в сварных изделиях и ухудшить вязкость стали и ее HAZ, так что, если добавляют Сr, то максимальное количество предпочтительно составляет приблизительно 1,0 вес.% Сr. Более предпочтительно, если добавляют Сr, то содержание Сr составляет приблизительно от 0,2 до 0,6 вес.%.

Никель (Ni) является важной легирующей добавкой в сталях согласно настоящему изобретению для получения необходимой DBTT, особенно в HAZ. Он является одним из сильнейших стабилизаторов ГЦК решетки в стали. Добавка Ni в сталь увеличивает поперечное скольжение и тем самым снижает DBTT. Хотя и не в такой же степени, как добавки Мn и Мо, добавка Ni в сталь также улучшает прокаливаемость и, следовательно, однородность микроструктуры и свойств по толщине, таких как прочность и вязкость, в толстых сечениях (т.е. толще приблизительно 25 мм). Для достижения нужной DBTT в HAZ сварки минимальное содержание Ni предпочтительно составляет приблизительно 1,0 вес.%, более предпочтительно приблизительно 1,5 вес.%, еще предпочтительней более 2,0 вес.%. Поскольку Ni является дорогостоящим легирующим элементом, содержание Ni в стали предпочтительно составляет менее приблизительно 3,0 вес.%, более предпочтительно менее приблизительно 2,5 вес.%, еще предпочтительней менее приблизительно 2,0 вес.% и еще более предпочтительно менее приблизительно 1,8 вес.%, по существу для минимизации стоимости стали.

Медь (Сu) является стабилизатором ГЦК решетки в стали и в малых количествах может способствовать снижению DBTT. Сu также благотворно влияет на сопротивление коррозии и HIC. В повышенных количествах Сu вызывает чрезмерное дисперсионное твердение из-за выделений ε-меди. Выделения, если их правильно не регулировать, могут снизить вязкость и повысить DBTT как в основном листе, так и в HAZ. Повышенное содержание Сu может также вызвать охрупчивание в процессе отливки слябов и горячей прокатки, что требует совместных добавок Ni для смягчения. По упомянутым выше причинам, если медь добавляют в стали в соответствии с настоящим изобретением, то верхний предел предпочтительно составляет приблизительно 1,0 вес.% Сu, а еще предпочтительней верхний предел составляет приблизительно 0,4 вес.%.

Бор (В) в малых количествах может сильно увеличивать прокаливаемость стали при очень небольших затратах и способствовать образованию в стали микроструктур нижнего бейнита и пластинчатого мартенсита даже в листах толстого (≥25 мм) сечения за счет подавления образования PF, UB, DUB как в основном листе, так и в крупнозернистой HAZ. Как правило, для этой цели необходимо, по меньшей мере, 0,0004 вес.%. В. Когда бор добавляют в стали в соответствии с настоящим изобретением, предпочтительно его содержание приблизительно от 0,0006 до 0,0020 вес.%, а еще предпочтительней его верхний предел приблизительно 0,0015 вес.%. Однако добавка бора может не понадобиться, если другие легирующие элементы в стали обеспечивают соответствующую прокаливаемость и нужную микроструктуру.

Описание и примеры сталей в соответствии с настоящим изобретением

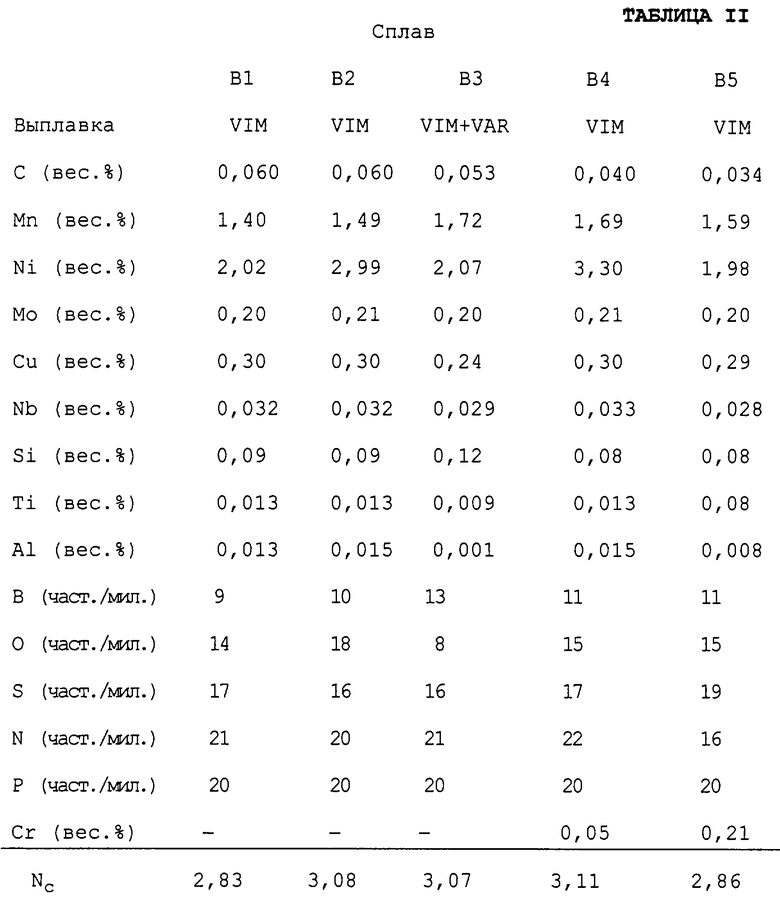

В вакуумной индукционной печи (VIM) расплавили по 136,1 кг сплава каждого химического состава, приведенного в таблице II, отлили либо круглые слитки, либо слябы толщиной, по меньшей мере, 130 мм, а затем проковали или механически обработали до получения слябов 130 на 130 мм и длиной 200 мм. Один из круглых слитков, полученных в VIM, затем подвергли вакуумному электродуговому переплаву (VAR) в круглый слиток и проковали в сляб. Слябы были обработаны по технологии ТМСР на лабораторном прокатном стане, как описано ниже. В таблице II приведен химический состав сплавов, использованных для ТМСР.

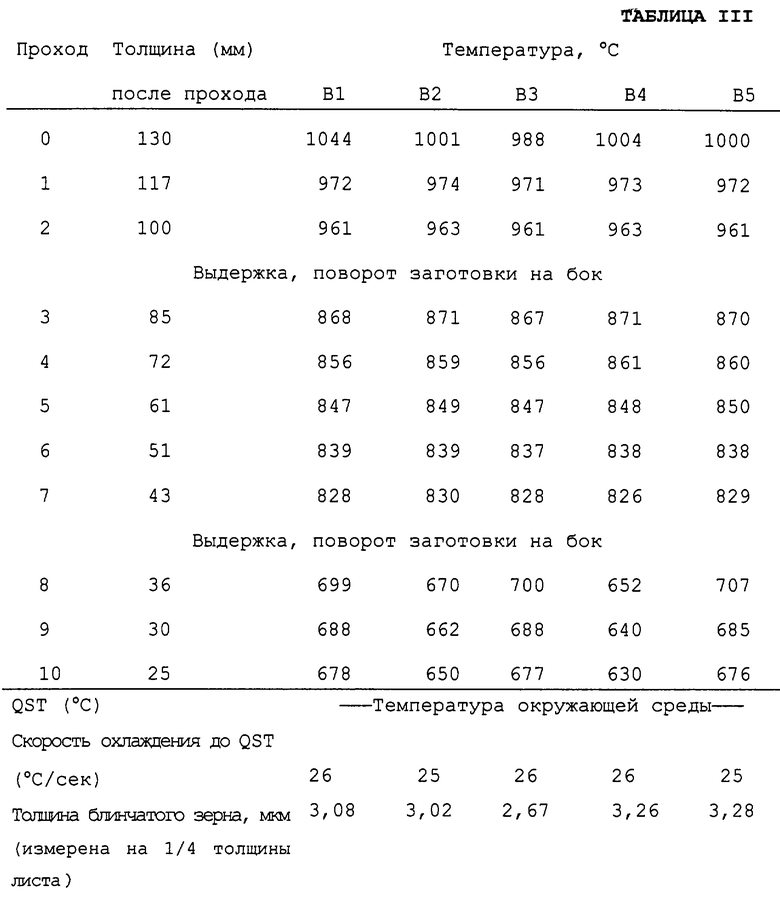

Слябы сначала подогрели в температурном диапазоне приблизительно от 1000 до 1050°С в течение приблизительно 1 часа перед началом прокатки в соответствии с режимами ТМСР, приведенными в таблице III.

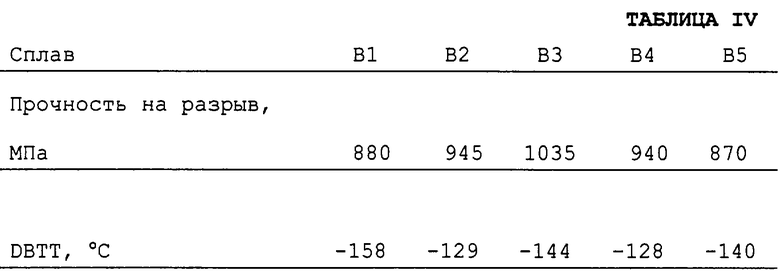

Показатели прочности на разрыв в поперечном направлении и DBTT листов таблиц II и III обобщены в таблице IV. Прочность на разрыв и DBTT, обобщенные в таблице IV, измеряли в поперечном направлении, т.е. в направлении, которое находится в плоскости прокатки, но перпендикулярно направлению прокатки листа, при котором продольные направления образца для испытания на разрыв и образца Шарпи с V-образным надрезом были по существу параллельны этому направлению, при распространении разрушения по существу перпендикулярно данному направлению. Значительным преимуществом настоящего изобретения является возможность получить величины DBTT, обобщенные в таблице IV, в поперечном направлении по методике, описанной в предыдущем предложении. Следуя режимам ТМСР, приведенным в таблице III, у образца листа В3 получили микроструктуру, включающую (i) 10 об.% феррита (преимущественно деформированный феррит) и (ii) вторую фазу, включающую преимущественно (приблизительно 70 об.%) мелкокристаллический пластинчатый мартенсит и (iii) приблизительно 1,6 об.% прослоек остаточного аустенита на границах с пластинками мартенсита. Другими минимальными по объему компонентами микроструктуры является FGB. Таким образом, микроструктура образца В3 листа с эффективным В удовлетворяет одному из вариантов настоящего изобретения. Результатами этого является сверхвысокая прочность и DBTT в поперечном направлении, как приведено в таблице IV. С другой стороны, образцы В1, В2, В4 и В5 имели разные микроструктуры, все из которых отвечают целям настоящего изобретения, при содержании феррита в диапазоне приблизительно от 10 до 20 об.% (преимущественно деформированный феррит) и второй фазы преимущественно вплоть до приблизительно 75 об.% FGB. Количество остаточного аустенита в этих образцах листов также различается, но составляет менее приблизительно 2,5 об.% во всех образцах. Другие меньшие по объему составляющие всех этих четырех образцов листов включают мелкокристаллический пластинчатый мартенсит. Таким образом, эти листы удовлетворяют другим вариантам, в которых вторая фаза преимущественно состоит из FGB. В данном случае прочность получили несколько ниже - в диапазоне от 870 до 945 МПа, но опять-таки стали снова демонстрируют превосходную вязкость. Бор в образцах листов В1, В2, В4 и В5 оказался частично связанным с избыточным кислородом в данных листах (таблица II) и, следовательно, неполностью эффективен по сравнению с образцом листа В3. Таким образом, все эти листы в FGB, как преимущественной микроструктуре второй фазы, содержат частично эффективный В и/или Nc ниже 3,0, которые в обоих случаях способствуют образованию FGB в процессе обработки согласно настоящему изобретению.

Как показано на фиг.3, на фотографии, полученной на трансмиссионном электронном микроскопе, представлен пример трехфазной микроструктуры сталей с эффективным В и с Nc, превосходящим приблизительно 3,0, после обработки в соответствии с целями настоящего изобретения. На фотографии фиг.3, полученной на трансмиссионном электронном микроскопе, показана микроструктура, включающая деформированный феррит 31, мелкокристаллический пластинчатый мартенсит 32 и остаточный аустенит 33. Такая микроструктура может обеспечить высокую прочность (поперечную) приблизительно 1000 МПа и выше с превосходной DBTT в поперечном направлении, таблица IV. На фиг.4 представлен пример микроструктуры сталей с частично эффективным В и/или с низким Nc в соответствии с настоящим изобретением, где вторая фаза имеет преимущественно микроструктуру FGB. На фотографии фиг.4, полученной на трансмиссионном электронном микроскопе, показана микроструктура, включающая бейнитный феррит 41 и частицы мартенсит/остаточный аустенит 42. Такая микроструктура может обеспечить прочность, превышающую 830 МПа, с превосходной DBTT в поперечном направлении.

(4) Предпочтительный состав стали, когда требуется термическая обработка после сварки (PWHT)

PWHT обычно выполняют при высоких температурах, например выше приблизительно 540°С. Выдержка при нагреве в процессе PWHT может привести к потере прочности в основном листе, а также в HAZ сварки из-за разупрочнения микроструктуры, связанного с регенерацией субструктуры (т.е. с утратой пользы от обработки) и с укрупнением частиц цементита. Чтобы избежать этого, предпочтительно модифицировать химический состав сталей, приведенный выше, путем добавления небольших количеств ванадия. Ванадий добавляют для получения дисперсионного твердения за счет образования при PWHT частиц карбида ванадия (VC) в основной стали и в HAZ. Такое упрочнение предусматривают для компенсации по существу утраты прочности при PWHT. Однако следует избегать чрезмерного упрочнения VC, поскольку оно может вызвать падение вязкости и повышение DBTT как у основной стали, так и в ее HAZ. По этим причинам верхний предел V в соответствии с настоящим изобретением предпочтительно составляет приблизительно 0,1 вес.%. Нижний предел предпочтительно составляет приблизительно 0,02 вес.%. Более предпочтительно, в сталь добавляют приблизительно от 0,03 до 0,05 вес.% V.

Такое поэтапное комбинирование свойств сталей в соответствии с настоящим изобретением обеспечивает низкозатратные технологии для некоторых операций при криогенных температурах, например, хранения и транспортировки природного газа при низких температурах. Данные новые стали могут обеспечить значительную экономию расходов на материалы при применении в условиях криогенных температур по сравнению с существующими сталями при данном состоянии техники, которые обычно требуют гораздо более высоких содержаний никеля (приблизительно вплоть до 9 вес.%) и обладают значительно более низкой прочностью (менее приблизительно 830 МПа). Для снижения DBTT и реализации потенциала толстых сечений, превышающих приблизительно 25 мм, используют разработку химического состава и микроструктуры. Данные новые стали предпочтительно имеют содержание никеля ниже приблизительно 3,0 вес.%, прочность на разрыв более приблизительно 830 МПа, предпочтительно более 860 МПа и еще предпочтительней более приблизительно 900 МПа и даже более предпочтительно - более приблизительно 1000 МПа; температуры вязко-хрупкого перехода (DBTT) у основного металла в поперечном направлении ниже приблизительно -62°С, предпочтительно ниже приблизительно -73°С, более предпочтительно ниже приблизительно -100°С, еще предпочтительней ниже приблизительно -123°С и обладают превосходной вязкостью при DBTT. Данные новые стали могут иметь прочность на разрыв более приблизительно 930 МПа, или более приблизительно 965 МПа, или более приблизительно 1000 МПа. Содержание никеля в данных сталях может быть увеличено выше приблизительно 3 вес.%, если нужно повысить эксплуатационные качества после сварки. Полагают, что добавление каждого 1 вес.% никеля снижает DBTT стали приблизительно на 10°С. Содержание никеля предпочтительно составляет менее 9 вес.%, более предпочтительно менее приблизительно 6 вес.%. Содержание никеля предпочтительно сводят к минимуму для того, чтобы минимизировать стоимость стали.

Хотя приведенное выше изобретение было описано с помощью одного или нескольких вариантов, следует понимать, что могут быть выполнены другие его модификации без отклонения от сферы притязаний настоящего изобретения, которое изложено в следующей далее формуле изобретения.

Словарь терминов

Изобретение относится к листам из высокопрочных, свариваемых низколегированных трехфазных сталей с превосходной вязкостью при криогенных температурах и к способу получения листа. Техническим результатом изобретения является повышение вязкости стали и снижение температуры вязко-хрупкого перехода до температуры менее приблизительно -62°С у основной стали в поперечном направлении и в зоне теплового влияния, повышение прочности на разрыв и получение превосходной свариваемости. Сверхпрочную свариваемую низколегированную трехфазную сталь с превосходной вязкостью при криогенных температурах в основном листе и в зоне теплового влияния (HAZ) при сварке, имеющую прочность на разрыв более примерно 830 МПа и микроструктуру, включающую ферритную фазу, вторую фазу преимущественно пластинчатого мартенсита и нижнего бейнита и фазу остаточного аустенита, получают нагревом стального сляба, включающего железо и конкретное весовое содержание некоторых или всех из добавок углерода, марганца, никеля, азота, меди, хрома, молибдена, кремния, ниобия, ванадия, титана, алюминия и бора; обжатием сляба для формирования листа в одном или нескольких проходах в температурном диапазоне, в котором происходит рекристаллизация аустенита; дальнейшей прокаткой листа в одном или нескольких проходах в температурном диапазоне ниже температуры рекристаллизации аустенита и выше температуры превращения Ar3; заключительной прокаткой листа в температурном диапазоне между температурой Ar3 превращения и температурой Ar1 превращения; закалкой готового катаного листа до определенной температуры прекращения закалки (QST); окончанием закалки. 4 н. и 23 з.п. ф-лы, 4 табл., 4 ил.

| US 5545269 A, 13.08.1996 | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| US 5531842 A, 02.07.1996 | |||

| SU 1788758 C1, 20.08.1996 | |||

| SU 1158602 A, 30.05.1985 | |||

| Способ термомеханической обработки толстолистовой стали | 1987 |

|

SU1447889A1 |

Авторы

Даты

2004-08-20—Публикация

1999-12-16—Подача