Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочным стальным трубам с прочностью сорта X100 Американского института нефти (API), в частности к высокопрочным стальным трубам с толщиной стенки 20-40 мм, пригодным для транспортировки природного газа и сырой нефти в сейсмических регионах, где происходят значительные деформации почвы, и в районах вечной мерзлоты, обладающим превосходными прочностью при продольном изгибе и ударной прочностью зоны термического влияния при сварке. Высокопрочные стальные трубы в соответствии с настоящим изобретением включают стальные трубы, удовлетворяющие всем требованиям для сорта APIX100 и стальные трубы, прочность на растяжение которых была бы близка к марке APIX100, но некоторые характеристики не удовлетворяли требованиям API.

Уровень техники

В последние годы требовались сварные стальные трубы, используемые для транспортировки природного газа и сырой нефти, для улучшения пропускной способности применением более высокого давления и повышения эффективности проведения сварки на месте снижением толщины стенок трубы. Соответственно, сварные стальные трубы с более высокой прочностью и большей толщиной стенок производились из года в год.

Кроме того, когда началось применение стальных труб в районах крайнего Севера, где происходит деформация грунта, потребовалось улучшить низкотемпературную ударную прочность зоны сварки и прочность при продольном изгибе, возникла необходимость в разработке толстостенных стальных труб сорта X100, удовлетворяющих этим требованиям.

Добавление В в химический состав стального листа, используемого для стальных труб сорта X100, является эффективным для достижения высокой прочности и ударной прочности. Однако в случае стальных труб также важно удовлетворять требованиям свариваемости, таким как чувствительность к холодному растрескиванию. Соответственно в химический состав стальных труб сорта X100 для предотвращения холодного растрескивания в кольцевых сварных зонах, которые образуются при сварке с низкой погонной энергией, соединяющих трубы вместе, в основной состав стали не добавляют бор (В), обладающий высокой способностью к закаливаемости (например, не патентные ссылки 1 и 2).

Однако сообщается, что с увеличением прочности стального листа добавление В приводит к превосходной ударной прочности сварного шва зоны термического влияния в зависимости от погонной энергии сварки в зоне свариваемого шва (например, не патентная ссылка 3). Патентная ссылка 1 раскрывает, что в зоне сварного шва стальной трубы, диффузия В, содержащегося в металле сварного шва, приводит к улучшению ударной прочности зон термического влияния сварного шва вблизи границы проплавления.

В зонах термического влияния сварки высокопрочной стали с добавкой В, даже когда первичное аустенитное зерно в области относительно отдаленных от границы проплавления имело малый размер 150 мкм или менее, бывали случаи когда структура верхнего бейнита, содержащая большое количество островного мартенсита (также обозначаемого как МА: мартенситно-аустенитный компонент), который ухудшает ударную прочность, становится преобладающей и ударная прочность снижается. Таким образом, в высокопрочных сталях влияние добавления В на ударную прочность в зонах термического влияния при сварке не до конца понятна.

Было изучено влияние В на структуру зон термического влияния при сварке при его добавлении в химический состав стальных труб сорта X100 с большой толщиной стенок более 20 мм для обеспечения прочности, ударной прочности, деформируемости и кольцевой свариваемости и для обеспечения низкотемпературной ударной прочности зон термического влияния при сварке.

Патентные ссылки 2-5 относятся к высокопрочным стальным сварным трубам и способам изготовления высокопрочных стальных сварных труб и раскрывают, что когда В добавлен к композициям основного материала, соответствующее количество В добавляют принимая во внимание ударную прочность зон термического влияния при сварке. Кроме того, патентные ссылки 4-5 предлагают, что когда количество легирующих документов в основном материале является подходящим, используются различные параметрические уравнения в зависимости от того добавлен В или нет.

Литература

Патентные ссылки

PTL 1: JP No 2006-328523

PTL 2: JP No 2008-56861

PTL 3: JP No 2004-131799

PTL 4: JP No 2003-306749

PTL 5: JP No 2003-293078

He патентные ссылки

NPL 1: NKK Technical Review No. 138 (1992), pp24-31

NPL 2: NKK Technical Review No. 66 (1992)

NPL 3: Journal of the Japan Welding Society No. 50 (1981).

Сущность изобретения

Техническая проблема

В последние годы возникла необходимость в прочности при продольном изгибе сварных трубопроводов из высокопрочной стали марки APIX100, что недостаточно обсуждается в патентных ссылках 2-5. Например, патентная ссылка 2 раскрывает способ улучшения ударной прочности зон термического влияния при сварке. Однако в ней не обсуждается деформируемость основного материала.

В патентной ссылке 3 речь идет о стали сорта Х80, уровень прочности которой отличается от прочности, которая обсуждается в настоящем изобретении. Патентные ссылки 4-5 характеризуют равномерное относительное удлинение части основного материала в направлении оси трубы при испытании на растяжение. Как описано далее важно получить низкое отношение (YR: отношение предела текучести к пределу прочности) 0,5% технического предела прочности к пределу прочности при растяжении для улучшения прочности при поперечном изгибе, что не обсуждается в патентных ссылках 4-5.

Сварные стальные трубы, используемые в качестве трубопровода, такие как стальные трубы UOE и стальные трубы ERW изготавливают холодным деформированием стального листа в трубы и сваркой соединенных впритык частей и затем внешнюю поверхность стальной трубы подвергают обработке для нанесения покрытия для коррозионной стойкости и т.п. Соответственно из-за напряжения, вызванного обработкой при формовании трубы и нагревания при обработке при нанесении покрытия, происходит механическое старение и на 0,5% увеличивается технический предел прочности. Таким образом, у стальной трубы после обработки при нанесении покрытия выше отношение предела текучести к пределу прочности, что является проблематичным. Однако эта проблема не решена способами, описанными в патентных ссылках 1-5. Соответственно, существует потребность в высокопрочной стальной сварной трубе, которая обладала бы низким отношением предела текучести к пределу прочности даже после обработки для нанесения покрытия и, как результат, высокой прочностью при продольном изгибе.

Целью настоящего изобретения является определение влияния добавления В к основному стальному листу, используемому для толстостенных труб сорта APIX100, на свариваемость и ударную прочность зон термического влияния при сварке и создание высокопрочной стальной трубы сорта APIX100 для применения при низких температурах, у которой превосходная прочность при продольном изгибе и ударная прочность зон термического влияния при сварке, толщина стенки 20 мм или более, со свойствами основного материала, среди которых предел прочности при растяжении составляет 760 МПа или более и 930 МПа или менее, равномерное относительное удлинение составляет 5% или более и отношение (YR: отношение предела текучести к пределу прочности) 0,5% технического предела прочности к пределу прочности при растяжении составляет 85% или менее и поглощенная энергия при испытании по Шарпи составляет 100 Дж или более сварного соединения при -30°С. Что касается прочности при продольном изгибе после обработки для нанесения покрытия, другой целью настоящего изобретения является создание высокопрочной сварной стальной трубы с прочностными характеристиками и деформируемостью, эквивалентной вышеописанной даже после обработки для нанесения покрытия.

Решение проблемы

Авторы настоящего изобретения провели тщательное изучение для создания высокопрочной стальной трубы, применяемой при низких температурах, с превосходной прочностью при продольном изгибе и ударной прочностью зон термического влияния при сварке, с толщиной стенки 20 мм или более и установили следующее.

1. Зона с наибольшим снижением ударной прочности (обозначаемая как локальная зона хрупкости (LBZ)) в зоне термического влияния при сварке (HAZ) в зоне сварного шва стальной трубы обладает на внешней стороне вблизи соединения, крупнозернистой структурой HAZ (далее обозначаемая, как CGHAZ); обладает в корневой зоне на внутренней стороне промежуточной крупнозернистой структурой HAZ (ICCGHAZ), получаемой повторным нагревом CGHAZ структуры на внутренней стороне двухфазной зоны (Ac1-Ас3 точки). Эти структуры образуются из крупнозернистой HAZ (CGHAZ зона, в которой размер первичного аустенитного зерна составляет 50 мкм или более, вблизи линии проплавления). Следует отметить, что корневая зона обозначает зону, включающую место соединения, где металл внутреннего сварного шва и металл внешнего сварного шва перемешиваются, и площадь вокруг соединения.

2. При корректировке величины Рсм основного материала и скорости охлаждения в интервале температур 800-500°С, в котором происходит превращение фаз γ(аустенит) - α(феррит) при охлаждении после сварки, на внешней и на внутренней стороне микроструктура CGHAZ является структурой нижнего бейнита или структурой, состоящей в основном из нижнего бейнита, в которой доля фракции верхнего бейнита, включающего значительное количество МА, который является твердой фазой, и мартенсит с высокой прочностью, является нормированным значением или менее, вследствие этого улучшается ударная прочность. В частности, когда получена структура, в которой доля фракции нижнего бейнита составляет 50% или более, в наибольшей степени повышается ударная прочность и поглощенная энергия при испытании по Шарпи при -30°С значительно повышается.

3. Для получения структуры CGHAZ с вышеописанной микроструктурой наиболее эффективно добавление бора (В) к основному материалу. Когда погонная энергия сварки составляет 80 кДж/см или менее (соответствующая скорости охлаждения 4°С/сек или более в диапазоне 800°С-500°С), предпочтительное количество добавленного В находится в диапазоне 5-15 ч/млн, в композиции, удовлетворяющей Рсм 0,19-0,25%, при котором обеспечена прочность APIX100-сорта основного материала.

4. Для увеличения прочности при продольном изгибе необходимо увеличить в начале продольного изгиба предел деформации продольного изгиба, сжимаемой при изгибе стороны и предел деформации разрыва при изгибе растягиваемой стороны. Это эффективно достигается при отношении (отношение предела текучести к пределу прочности) 0,5% технического предела прочности к пределу прочности при растяжении 85% или менее и равномерном относительном удлинении 5% или более.

5. Когда высокопрочный стальной лист с толщиной более 20 мм подвергают испытанию по оценке ударной прочности в DWTT, для достижения требуемого отношения площади поверхности пластичного разрушения 85% или более при -20°С, размер микроструктуры должен быть дополнительно уменьшен по сравнению с существующими микроструктурами.

6. Структура крупнозернистого островного мартенсита способствует образованию и распространению разрушения. Для обеспечения требуемой низкотемпературной ударной прочности важно точно контролировать размер структуры островного мартенсита или отпущенного мартенсита.

7. Отношение площади поверхности пластичного разрушения при -20°С в DWTT (испытания на разрыв падающим грузом) относительно ударной прочности основного материала коррелируют с размером островного мартенсита. Поглощенная энергия при испытании по Шарли основного материала коррелирует с размером островного мартенсита и бейнитного феррита, который служит матрицей.

8. Созданием структуры основного материала с бейнитной структурой, содержащей островной мартенсит, повышается стойкость к механическому старению и может быть обеспечена превосходная прочность при продольном изгибе даже после обработки для нанесения покрытия. Для достижения этого важно точно контролировать долю фракции островного мартенсита.

Настоящее изобретение было осуществлено в результате дальнейших исследований, основанных на вышеописанных результатах. В частности, настоящее изобретение состоит в следующем.

1. Труба из высокопрочной стали для использования при низкой температуре, с превосходной прочностью при продольном изгибе и ударной прочностью зоны термического влияния при сварке, включающая:

часть основного материала, композиция которого содержит, в масс.%,

С: более 0,03% и 0,08% или менее, Si: 0,01-0,5%, Mn: 1,5-3,0%, P: 0,015% или менее, S: 0,003% или менее, Al: 0,01-0,08%, Nb: 0,005-0,025%, Ti: 0,005-0,025%, N: 0,001-0,010%, О: 0,005% или менее, и В: 0,0003-0,0020% и дополнительно содержит один или большее число элементов, выбранных из Cu: 0,01-1%, Ni: 0,01-1%, Cr: 0,01-1%, Mo: 0,01-1%, и V: 0,01-0,1%,

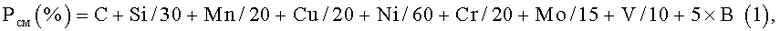

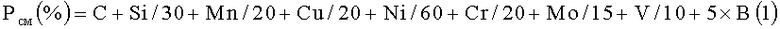

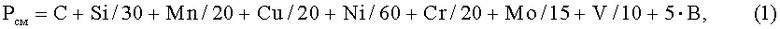

значение Рсм (в %), вычисленное по формуле (1), представленной ниже, удовлетворяет неравенству 0,19≤Рсм≤0,25, остальное составляет Fe и неизбежные примеси,

где каждый элемент представляет содержание (% масс.),

характеристики прочности основного материала составляют: предел прочности при растяжении 760 МПа или более и 930 МПа или менее, равномерное относительное удлинение 5% или более и отношение предела текучести к пределу прочности 85% или менее и поглощенная энергия при испытании по Шарли при -40°С составляет 210 Дж или более в случае, когда толщина листа составляет 25 мм или более; и

часть металла сварного шва, в котором композиция металла сварного шва для сварки продольным швом, содержит, в масс.%, С: 0,03-0,10%, Si: 0,5% или менее, Mn: 1,5-3,0%, P: 0,015% или менее, S: 0,005% или менее, Al: 0,05% или менее, Nb: 0,005-0,05%, Ti: 0,005-0,03%, N: 0,010% или менее, О: 0,015-0,045%, и В: 0,0003-0,0050% и дополнительно содержит один или большее число элементов, выбранных из Cu: 0,01-1%, Ni: 0,01-2,5%, Cr: 0,01-1%, Mo: 0,01-1,5%, и V: 0,1% или менее, и остальное Fe и неизбежные примеси,

причем микроструктура зоны термического влияния при сварке, в которой размер зерна первичного аустенитного составляет 50 мкм или более вблизи линии расплавления в зоне сварного шва стальной трубы, является структурой нижнего бейнита или многофазной структурой, содержащей нижний бейнит с долей фракции 50% или более и верхний бейнит и/или мартенсит.

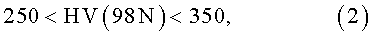

2. Труба из высокопрочной стали для использования при низкой температуре с превосходной прочностью при продольном изгибе и ударной прочностью зоны термического влияния при сварке согласно 1, в которой в зоне сварного шва стальной трубы, в который слой на внутренней стороне и слой на внешней стороне сварены в продольном направлении стальной трубы, твердость зоны термического влияния при сварке около линии расплавления на внешней стороне удовлетворяет формуле (2),

где HV (98N) представляет твердость по Виккерсу, измеренную при 10 кгс.

3. Труба из высокопрочной стали для использования при низкой температуре с превосходной прочностью при продольном изгибе и ударной прочностью зоны термического влияния при сварке согласно 1 или 2, в которой прочность соединения сварного шва стальной трубы составляет 760 МПа или более и 930 МПа или менее.

4. Труба из высокопрочной стали для использования при низкой температуре с превосходной прочностью при продольном изгибе и ударной прочностью зоны термического влияния при сварке согласно 1-3, в которой микроструктура основного материала стальной трубы главным образом состоит из бейнитной структуры, содержащей островной мартенсит с долей фракции 4% или более и 12% или менее, размер длинной оси содержащегося островного мартенсита составляет 2 мкм или менее, и размер длинной оси бейнитного феррита, окруженного поверхностями раздела с разориентировкой 15° или более в микроструктуре основного материала, составляет 20 мкм или менее.

5. Труба из высокопрочной стали для использования при низкой температуре с превосходной прочностью при продольном изгибе и ударной прочностью зоны термического влияния при сварке согласно 1-4, в которой композиция основного материала и/или металла сварного шва дополнительно содержит, в масс.%, один или более элементов, выбранных из Са: 0,0005-0,01%, РЗЭ: 0,0005-0,02%, Zr: 0,0005-0,03% и Mg: 0,0005-0,01%.

6. Труба из высокопрочной стали для использования при низкой температуре с превосходной прочностью при продольном изгибе и ударной прочностью зоны термического влияния при сварке согласно 4 или 5, в которой равномерное относительное удлинение стальной трубы составляет 5% или более и отношение технического предела прочности к пределу прочности при растяжении достигает 85% или менее даже после того, как стальная труба подвергнута обработке механическим старением при температуре 250°С или менее в течение 30 минут или менее.

7. Способ изготовления стального листа для высокопрочной стальной трубы для использования при низкой температуре с превосходной прочностью при продольном изгибе и ударной прочностью зоны термического влияния при сварке, способ включает горячую прокатку стали с композицией основного материала согласно 1 или 5, так чтобы у стали нагретой до температуры 1000-1300°С, общее обжатие при более 950°С составляло 10% или более, общее обжатие при 750°С или менее составляло 75% или более, и температура конечной прокатки составляла 650°С или более; последующее ускоренное охлаждение до температуры 450°С или более и менее 650°С со скоростью охлаждения 10°С/с или более; и непосредственно после ускоренного охлаждения, повторный нагрев стали до температуры 500-750°С со скоростью нагрева 0,5°С/с или более до температуры, равной или выше температуры ускоренного охлаждения.

8. Способ изготовления стального листа для высокопрочной стальной трубы для использования при низкой температуре с превосходной прочностью при продольном изгибе и ударной прочностью зоны термического влияния при сварке согласно 7, в котором при горячей прокатке общее обжатие при температуре более 750°С и 950°С или менее составляет 20% или более.

9. Способ изготовления высокопрочной сварной стальной трубы для использования при низкой температуре с превосходной прочностью при продольном изгибе и ударной прочностью зоны термического влияния при сварке, в котором стальной лист, изготовленный способом согласно 7 или 8 сформован в форме трубы и при сварке примыкающих частей формованного стального листа сваркой внутреннего слоя и внешнего слоя стального листа, погонная энергия как для внутреннего слоя, так и внешнего слоя составляет 80 кДж/см или менее, и тепловой баланс между внешней и внутренней погонной энергией удовлетворяет формуле (3),

внутренняя погонная энергия<внешняя погонная энергия (3).

10. Способ изготовления высокопрочной сварной стальной трубы для использования при низкой температуре согласно 9, в котором после сварки внутреннего слоя и внешнего слоя в продольном направлении стальной трубы проводят раздачу стальной трубы с коэффициентом расширения 0,4% или более и 2,0% или менее.

Положительные эффекты изобретения

Настоящее изобретение создает трубу из высокопрочной стали сорта APIX100 для использования при низкой температуре, стальную трубу с толщиной стенки 20 мм или более с превосходной прочностью при продольном изгибе, ударной прочностью основного материала и ударной прочностью зоны термического влияния при сварке в зоне сварного шва. Соответственно, настоящее изобретение имеет значительные преимущества в промышленности.

Краткое описание чертежей

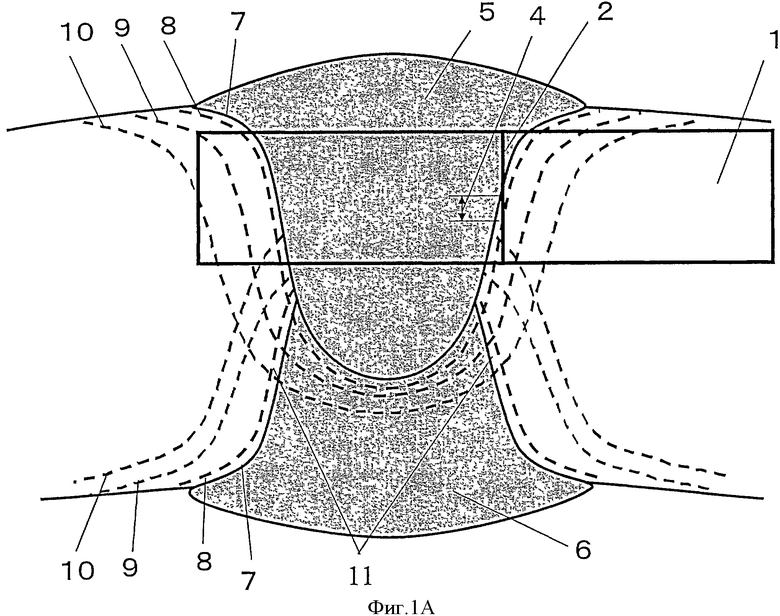

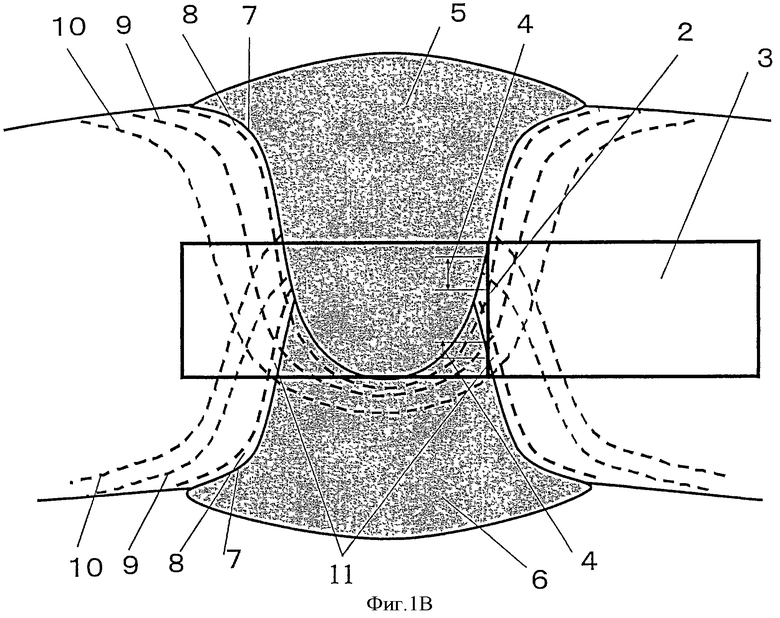

Фиг.1А является видом, иллюстрирующим положение надреза 2 образца 1 для испытания по Шарпи с внешним надрезом FL в сварном шве при испытании по Шарли;

Фиг.1B является видом, иллюстрирующим положение надреза 2 образца 3 для испытания по Шарпи с корневым надрезом FL в сварном шве при испытании по Шарпи.

Осуществление изобретения

Настоящее изобретение определяет состав основного материала, составляющего стальную трубу, его микроструктуру и прочностные характеристики основного материала, состав металла сварного шва в зоне сварного шва стальной трубы, и микроструктуру зоны, в которой размер зерна первичного аустенита составляет 50 мкм или более вблизи линии расплавления в продольной зоне сварного шва стальной трубы.

В состав композиции основного материала входят, в масс.%:

С: более 0,03% и 0,08% или менее

С образует пересыщенный твердый раствор в структуре низкотемпературного превращения, такой как структура мартенсита или структура островного мартенсита, служащая второй фазой, чтобы таким образом способствовать увеличению прочности. Для достижения такого эффекта С должен быть добавлен до содержания более 0,03%. Когда С добавлен до содержания более 0,08%, твердость круговой зоны сварки стальной трубы значительно увеличивается и появляется тенденция к холодному растрескиванию сварного шва. Соответственно, верхний предел содержания составляет 0,08%. Для обеспечения достаточно большого количества островного мартенсита, который является твердой фазой, необходимой для контроля низкой величины отношения предела текучести к пределу прочности, С предпочтительно добавляют до содержания 0,05% или более.

Si: 0,01-0,5%

Si является элементом, который действует как раскислитель и повышает прочность стали закалкой на твердый раствор. Этот эффект не достигается, когда содержание Si составляет менее 0,01%. Когда Si добавляют до содержания более 0,5%, значительно снижается ударная прочность. Соответственно, верхний предел содержания Si составляет 0,5%. Содержание Si предпочтительно составляет 0,01-0,2%. При понижении содержания Si до 0,2% или менее, формирование островного мартенсита (МА), содержащегося в структуре верхнего бейнита, может быть подавлено в структуре CGHAZ в зоне сварного шва стальной трубы, что увеличивает ударную прочность HAZ соединения. При снижении содержания Si до 0,2% или менее чрезмерное формирование островного мартенсита в микроструктуре основного материала стальной трубы также может быть подавлено, что увеличивает ударную прочность основного материала. Соответственно, верхний предел содержания Si предпочтительно составляет 0,2%.

Mn: 1,5-3,0%

Mn действует как элемент, который увеличивает способность к закалке. Этот эффект обеспечивают добавлением Mn до содержания 1,5% или более. В процессе непрерывного литья концентрация Mn значительно увеличивается в области осевой ликвации. Добавление Mn до содержания более 3,0% вызывает замедленное разрушение в области осевой ликвации. Соответственно, верхний предел содержания Mn составляет 3,0%. Содержание Mn предпочтительно составляет 1,6-2,5%.

Al: 0,01-0,08%

Al действует как раскислитель. Добавление Al до содержания 0,01% или более обеспечивает достаточный раскисляющий эффект. Когда Al добавлен до содержания более 0,08%, чистота стали ухудшается, что вызывает снижение ударной прочности. Соответственно, верхний предел содержания Al составляет 0,08%. Содержание Al предпочтительно составляет 0,02-0,06%.

Nb: 0,005-0,025%

Nb обеспечивает эффект расширения области без рекристаллизации аустенита при горячей прокатке. Для обеспечения области 950°С или менее в качестве области без рекристаллизации, Nb добавляют до содержания 0,005% или более. Когда Nb добавлен до содержания более 0,025%, поглощенная энергия в испытании по Шарли особенно значительно снижается в ударной прочности HAZ и ударной прочности основного материала. Соответственно, верхний предел содержания Nb составляет 0,025%. Содержание Nb предпочтительно составляет 0,010-0,025%.

Ti: 0,005-0,025%

Ti образует нитрид и эффективно уменьшает количество N, формирующего твердый раствор в стали. Выделенный TiN проявляет эффект закрепления для подавления укрупнения зерна аустенита, чтобы таким образом способствовать повышению ударной прочности основного материала и HAZ. Для обеспечения эффекта закрепления Ti должен быть добавлен до содержания 0,005% или более. Когда Ti добавлен до содержания более 0,025%, Ti образует карбид, и дисперсионное твердение значительно ухудшает ударную прочность. Соответственно, верхний предел содержания Ti составляет 0,025%. Содержание Ti предпочтительно составляет 0,008-0,020%.

N: 0,001-0,010%

N обычно присутствует как неизбежная примесь в стали. Добавление Ti приводит к образованию TiN. Для подавления укрупнения аустенитного зерна за счет эффекта закрепления, обеспечиваемого TiN, содержание N в стали должно быть 0,001% или более. Когда содержание N составляет более 0,010%, TiN разлагается в зоне сварки, особенно в области, нагретой до 1450°С или более вблизи сварного соединения и N, образующий твердый раствор, оказывает значительное отрицательное влияние. Соответственно, верхний предел содержания N составляет 0,010%, содержание N предпочтительно составляет 0,002-0,005%.

В: 0,0003-0,0020%

В - элемент, который играет важную роль в настоящем изобретении. Сталь согласно настоящему изобретению содержит В и, следовательно, подавляется образование полигонального феррита. Соответственно, по сравнению со сталью, не содержащей В, прокатка в аустенитной области может быть выполнена в низкотемпературной области. В результате повышается ударная прочность, определяемая DWTT или подобным способом. Кроме того, В выделяется на границах зерна аустенита в зонах термического влиянии при сварке, увеличивая таким образом способность к закалке. В подавляет образование верхнего бейнита, содержащего МА, ухудшающее ударную прочность, чтобы таким образом облегчить образование нижнего бейнита или мартенсита.

Такой эффект обеспечивается в значительной степени, когда В добавлен до содержания 0,0003% или более и 0,0020% или менее. Когда В добавлен до содержания более 0,0020%, выделяется карбид на основе В и в результате ухудшается ударная прочность основного материала и зоны термического влияния при сварке. Соответственно, верхний предел содержания В составляет 0,0020%. Когда содержание В составляет менее 0,0003%, в значительной степени образуется структура верхнего бейнита в зоне термического влияния при сварке. Соответственно, более низкий предел содержания В составляет 0,0003%. Содержание В находится предпочтительно в диапазоне 0,0005% или более и 0,0015% или менее, более предпочтительно в диапазоне 0,0007-0,0012%.

Один или более элементов из Cu, Ni, Cr, Мо и V

Cu, Ni, Cr, Мо и V, все действуют как элементы, которые увеличивают способность к закалке. Соответственно, для достижения высокой прочности добавляют один или более из этих элементов.

Cu: 0,01-1%

Cu, добавленная до содержания 0,01% или более, повышает способность стали к закалке. Однако когда Cu добавлена до содержания 1% или более, ухудшается ударная прочность. Соответственно, верхний предел содержания Cu составляет 1%. В случае добавления Cu, содержание Cu составляет 0,01-1%, предпочтительно 0,1-0,5%.

Ni: 0,01-1%

Ni, добавленный до содержания 0,01% или более, повышает способность стали к закалке. Добавление Ni в большом количестве не вызывает особого ухудшения ударной прочности, и Ni эффективно используется для увеличения ударной прочности. Однако Ni является дорогим элементом. Соответственно, когда Ni добавляют, верхний предел содержания Ni составляет 1%. Когда Ni добавляют, содержание Ni составляет 0,01-1%, предпочтительно 0,1-0,5%.

Cr: 0,01-1%

Cr, добавленный до содержания 0,01% или более, также способствует повышению способности стали к закалке. Однако когда Cr добавлен до содержания более 1%, ухудшается ударная прочность. Соответственно верхний предел содержания Cr составляет 1%. Когда Cr добавлен, содержание Cr составляет 0,01-1%, предпочтительно 0,1-0,5%.

Мо: 0,01-1%

Мо, добавленный до содержания 0,01% или более, также способствует повышению способности стали к закалке. Однако когда Мо добавлен до содержания более 1%, ухудшается ударная прочность. Соответственно, верхний предел содержания Мо составляет 1%. Когда Мо добавлен, содержание Мо составляет 0,01-1%, предпочтительно 0,1-0,5%.

V: 0,01-0,1%

V образует карбонитрид, что обеспечивает дисперсионное твердение и таким образом, в частности, участвует в подавлении размягчения зоны термического влияния при сварке. Этот эффект достигается, когда V добавлен до содержания 0,01% или более. Однако когда V добавлен до содержания более 0,1%, происходит значительное дисперсионное твердение и ухудшается ударная прочность. Соответственно, верхний предел содержания V составляет 0,1%. Когда V добавлен, содержание V составляет 0,01-0,1%, предпочтительно 0,01-0,05%.

О: 0,005% или менее, Р: 0,015% или менее, S: 0,003% или менее

В настоящем изобретении О, Р и S являются неизбежными примесями и определены верхние пределы их содержания. О подавляет образование крупных включений, которые ухудшают ударную прочность, и содержание О составляет 0,005% или менее. При высоком содержании Р в значительной степени происходит осевая ликвация и ухудшается ударная прочность основного материала. Соответственно, содержание Р составляет 0,015% или менее. При большом содержании S значительно возрастает количество образующегося MnS, и ухудшается ударная прочность основного материала. Соответственно, содержание S составляет 0,003% или менее. Предпочтительны следующие содержания. О: 0,003% или менее, Р: 0,01% или менее, S: 0,001% или менее.

Рсм (%): 0,19-0,25

Рсм является показателем склонности к растрескиванию сварного шва, представленным формулой С+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Мо/15+V/10+5×В, где каждый элемент представляет содержание, в % масс., и элемент, который отсутствует, представляет ноль.

В настоящем изобретении, чтобы достигнуть предела прочности основного материала 760 МПа или более и прочности шва 760 МПа или более, Рсм составляет 0,19% или более и 0,25% или менее с точки зрения обеспечения кольцевой свариваемости. Рсм предпочтительно составляет 0,23% или менее.

Выше был описан основной состав основного материала стальной трубы согласно настоящему изобретению. Чтобы дополнительно увеличить ударную прочность зоны сварного шва, могут быть добавлены один или более элементов, выбранных из Са, РЗЭ, Zr и Mg.

Са, РЗЭ, Zr и Mg

Са, РЗЭ, Zr и Mg образуют оксисульфиды или карбонитриды в стали и подавляют укрупнение аустенитного зерна, главным образом, в зоне термического влияния при сварке за счет эффекта закрепления, Са, РЗЭ, Zr и Mg могут быть добавлены для увеличения ударной прочности.

Са: 0,0005-0,01%

В процессе производства стали, когда Са добавлен до содержания менее 0,0005%, в основном происходит реакция раскисления и трудно обеспечить достаточно большое количество CaS. Таким образом, эффект увеличения ударной прочности не достигается. Соответственно, когда добавлен Са, низший предел содержания Са составляет 0,0005%.

Когда Са добавлен до содержания более 0,01%, имеется тенденция образования крупнозернистого СаО. Таким образом, ухудшается ударная прочность основного материала и происходит блокировка носика ковша, что ухудшает производительность. Соответственно, верхний предел содержания Са составляет 0,01%. Когда добавлен Са, содержание Са составляет 0,0005-0,01%, предпочтительно 0,0001-0,005%.

РЗЭ: 0,0005-0,02%

РЗЭ образует в стали оксисульфид. Добавление РЗЭ до содержания 0,0005% или более обеспечивает эффект закрепления подавлением укрупнения в зоне термического влияния при сварке. Однако РЗЭ является дорогим элементом, и эффект достигает насыщения при его содержании более 0,02%. Соответственно, верхний предел содержания РЗЭ составляет 0,02%. Когда РЗЭ добавлен, содержание РЗЭ составляет 0,0005-0,02%, предпочтительно 0,001-0,005%.

Zr: 0,0005-0,03%

Zr образует в стали карбонитрид и обеспечивает эффект закрепления подавления укрупнения аустенитного зерна особенно в зоне термического влияния при сварке. Для обеспечения достаточного эффекта закрепления Zr должен быть добавлен до содержания 0,0005% или более. Однако когда Zr добавлен до содержания более 0,03%, чистота стали значительно ухудшается и ухудшается ударная прочность. Соответственно, верхний предел содержания Zr составляет 0,03%. Когда Zr добавлен, содержание Zr составляет 0,0005-0,03%, предпочтительно 0,001-0,01%.

Mg: 0,0005-0,01%

Mg образует тонкодисперсный оксид в стали в процессе ее производства и обеспечивает эффект закрепления подавления укрупенения аустенитного зерна, особенно в зоне термического влияния при сварке. Для обеспечения достаточного эффекта закрепления, Mg должен быть добавлен до содержания 0,0005% или более. Однако когда Mg добавлен до содержания более 0,01%, чистота стали ухудшается, и ударная прочность ухудшена. Соответственно, верхний предел содержания Mg составляет 0,01%. Когда Mg добавлен, содержание Mg составляет 0,0005-0,01%, предпочтительно 0,001-0,005%.

В состав металла сварного шва входят, в масс.%:

С: 0,03-0,10%

В металле сварного шва С также является важным элементом, который упрочняет сталь. В частности, чтобы достигнуть соответствия в области соединения, предел прочности части металла сварного шва также должен быть 760 МПа или более. Для достижения этой прочности содержание С должно составлять 0,03% или более. Когда содержание С составляет более 0,10%, существует тенденция появления горячих трещин в металле сварного шва. Соответственно, верхний предел содержания С составляет 0,10%. Содержание С предпочтительно составляет 0,05-0,08%.

Si: 0,5% или менее

Si эффективен для достижения раскисления металла сварного шва и обеспечения хорошей обрабатываемости. Однако когда содержание Si составляет более 0,5%, сварная обрабатываемость ухудшена. Соответственно, верхний предел содержания Si составляет 0,5%. Содержание Si предпочтительно составляет 0,3% или менее.

Mn: 1,5-3,0%

Mn является важным элементом, который упрочняет металл сварного шва. В частности, для достижения предела прочности 760 МПа или более содержание Mn должно составлять 1,5% или более. Однако, когда содержание Mn составляет более 3,0%, свариваемость ухудшается. Соответственно, верхний предел содержания Mn составляет 3,0%. Содержание Mn предпочтительно составляет 1,6-2,5%.

Р: 0,015% или менее, S: 0,005% или менее

Р и S выделяются на границах зерна в металле сварного шва, что ухудшает ударную прочность металла сварного шва. Таким образом, верхние пределы содержания Р и содержания S соответственно составляют 0,015% и 0,005%. Содержание Р и содержание S предпочтительно составляет 0,01% или менее и 0,003% или менее, соответственно.

Al: 0,05% или менее

Хотя Al действует как раскислитель, раскисление Ti более эффективно увеличивает ударную прочность части металла сварного шва, по сравнению с Al. Кроме того, когда количество включений оксида Al увеличивается, снижается поглощенная энергия металлом сварного шва при испытании по Шарпи. Соответственно, Al не добавляют до высокого содержания и верхний предел содержания Al составляет 0,05%. Содержание Al предпочтительно составляет 0,03% или менее.

Nb: 0,005-0,05%

Nb является элементом, который эффективно упрочняет металл сварного шва. В частности, для достижения предела прочности 760 МПа или более, содержание Nb должно составлять 0,005% или более. Однако, когда содержание Nb составляет более 0,05%, ударная прочность ухудшена. Соответственно, верхний предел содержания Nb составляет 0,05%. Содержание Nb предпочтительно составляет 0,005-0,04%, более предпочтительно 0,005-0,03%.

Ti: 0,005-0,03%

Ti действует как раскислитель в металле сварного шва и эффективно уменьшает количество кислорода в металле сварного шва. Для получения такого эффекта содержание Ti должно составлять 0,005% или более. Однако, когда содержание Ti составляет более 0,03%, избыточный Ti образует карбид, и ударная прочность металла сварного шва ухудшается. Соответственно, верхний предел содержания Ti составляет 0,03%. Содержание Ti предпочтительно составляет 0,005-0,02%.

N: 0,010% или менее

Снижение количества N, образующего твердый раствор в металле сварного шва, также увеличивает ударную прочность. В частности, когда содержание N составляет 0,010% или менее, ударная прочность значительно увеличена. Соответственно, верхний предел содержания N составляет 0,010%. Содержание N предпочтительно составляет 0,008% или менее.

O: 0,015-0,045%

Снижение содержания кислорода в металле сварного шва увеличивает ударную прочность. В частности, когда содержание О составляет 0,045% или менее, ударная прочность значительно увеличена. Соответственно верхний предел содержания О составляет 0,045%. Однако, когда содержание кислорода в металле сварного шва составляет менее 0,015%, количество оксида, который эффективен для снижения размера структуры металла сварного шва, понижается и ударная прочность металла сварного шва ухудшается. Соответственно, низший предел содержания О составляет 0,015%. Содержание О предпочтительно оставляет 0,015-0,035%.

В: 0,0003-0,0050%

В сварной трубе, которая используется в трубопроводе с сортом по прочности 760 МПа или более и 930 МПа или менее, добавление В эффективно для превращении микроструктуры металла сварного шва в тонкодисперсную структуру, главным образом состоящую из бейнита. Для обеспечения такого эффекта В должен быть добавлен до содержания 0,0003% или более и 0,0050% или менее, предпочтительно в диапазоне 0,0005-0,0050%, более предпочтительно в диапазоне 0,0005-0,0030% или менее, еще более предпочтительно 0,0007-0,0020%.

Один или более из элементов Cu, Ni, Cr, Мо и V

При добавлении одного или более из элементов, выбранных из Cu, Ni, Cr, Мо и V, достаточно Cu: 0,01-1,0%, Ni: 0,01-2,5%, Cr: 0,01-1,0%, и Мо: 0,01-1,5%.

Cu, Ni, Cr и Мо увеличивают способность к закалке в металле сварного шва так же как в основном материале и, следовательно, один или более из них содержатся до концентрации 0,01% или более для создания структуры бейнита. Однако когда их содержание становится высоким, количество элементов сплава, добавленных в сварную проволоку, становится большим и прочность проволоки значительно увеличивается. В результате не достигается соответствующая подача проволоки при дуговой сварке под флюсом. Соответственно, верхние пределы содержания Cu, Ni, Cr и Мо составляют соответственно 1,0%, 2,5%, 1,0% и 1,5%; и содержание предпочтительно составляет Cu: 0,01-0,5%, Ni: 0,01-2,3%, Cr: 0,01% или более и менее 0,5% и Мо: 0,01-1,2%. Содержание Ni и содержание Мо более предпочтительно составляет Ni: 0,01-2,0% и Мо: 0,01-1,0%, еще более предпочтительно Ni: 0,5-2,0% и Мо: 0,1-1,0%.

V: 0,1% или менее

Добавление соответствующего количества V увеличивает прочность без ухудшения ударной прочности и свариваемости и, следовательно, V является эффективным элементом. Для обеспечения такого эффекта содержание V предпочтительно составляет 0,01% или более. Однако когда содержание V составляет более 0,1%, ударная прочность повторно нагретой зоны металла сварного шва значительно ухудшается. Соответственно, верхний предел содержания V составляет 0,1%. Содержание V предпочтительно составляет 0,05% или менее.

Выше был описан основной состав части металла сварного шва стальной трубы согласно настоящему изобретению был описан ранее. Для дополнительного увеличения ударной прочности части металла сварного шва, могут быть добавлены один или более из элементов Са, РЗЭ, Zr и Mg.

Са, РЗЭ, Zr и Mg

Са, РЗЭ, Zr и Mg образуют оксисульфиды или карбонитриды в стали и подавляют укрупнение аустенитного зерна главным образом в части металла сварного шва за счет эффекта закрепления. Са, РЗЭ, Zr и Mg могут быть добавлены для увеличения ударной прочности.

Са: 0,0005-0,01%

В процессе производства стали, когда Са добавлен до содержания менее 0,0005%, в основном происходит реакция раскисления и трудно обеспечить достаточно большое количество CaS. Таким образом, эффект увеличения ударной прочности не достигается. Соответственно, когда добавлен Са, низший предел содержания Са составляет 0,0005%.

Когда Са добавлен до содержания более 0,01%, проявляется тенденция к образованию крупнозернистого СаО. Соответственно, верхний предел содержания Са составляет 0,01%, Когда добавлен Са, содержание Са составляет 0,0005-0,01%, предпочтительно 0,0001-0,005%.

РЗЭ: 0,0005-0,02%

РЗЭ образует в стали оксисульфид. Добавление РЗЭ до содержания 0,0005% или более обеспечивает эффект закрепления подавления укрупнения аустенитного зерна в части металла сварного шва. Однако, РЗЭ является дорогим элементом, и эффект достигает насыщения при его содержании более 0,02%. Соответственно, верхний предел содержания РЗЭ составляет 0,02%. Когда РЗЭ добавлен, содержание РЗЭ составляет 0,0005-0,02%, предпочтительно 0,001-0,005%.

Zr: 0,0005-0,03%

Zr образует карбонитрид в стали и обеспечивает эффект закрепления подавления укрупенения аустенитного зерна в части металла сварного шва. Для обеспечения достаточного эффекта закрепления, Zr должен быть добавлен до содержания 0,0005% или более. Однако, когда Zr добавлен до содержания более 0,03%, чистота в части металла сварного шва значительно ухудшается и ухудшается ударная прочность. Соответственно, верхний предел содержания Zr составляет 0,03%, Когда Zr добавлен, содержание Zr составляет 0,0005-0,03%, предпочтительно 0,001-0,01%.

Mg: 0,0005-0,01%

Mg образует тонкодисперсный оксид и обеспечивает эффект закрепления подавления укрупнения аустенитного зерна, особенно в части металла сварного шва. Для обеспечения достаточного эффекта закрепления, Mg должен быть добавлен до содержания 0,0005% или более. Однако когда Mg добавлен до содержания более 0,01%, чистота стали ухудшается, и ударная прочность ухудшена. Соответственно, верхний предел содержание Mg составляет 0,01%. Когда Mg добавлен, содержание Mg составляет 0,0005-0,01%, предпочтительно 0,001-0,005%.

Микроструктура основного материала

В настоящем изобретении микроструктура основного материала предпочтительно выбрана для достижения превосходной прочности при продольном изгибе; в ударном испытании по Шарпи при -40°С заданной поглощенной энергии 210 Дж или более в случае толщины листа менее 25 мм и 150 Дж или более в случае толщины листа 25 мм или более; и превосходной стойкости к механическому старению. Выбором микроструктуры основного материала также может быть достигнуто требуемое отношение площади поверхности пластичного разрушения 85% или более DWTT при -20°С.

Для получения стальной трубы прочной при продольном изгибе изготавливают основной материал с характеристиками предела прочности при растяжении S-S кривой, округлого типа и с высоким коэффициентом деформационного упрочнения (величина n). Существует коэффициент, эквивалентный величине n: отношение предела текучести к пределу прочности (0,5% предела текучести/предел прочности). Для достижения низкого отношения предела текучести к пределу прочности равного 85% или менее, формируют двухфазную структуру, состоящую из мягкой фазы и твердой фазы.

В настоящем изобретении бейнит используется в качестве мягкой фазы и островной мартенсит используется в качестве твердой фазы. Для достижения вышеописанного отношения предела текучести к пределу прочности, доля фракции островного мартенсита предпочтительно составляет 4% или более. Следует отметить, что в настоящем изобретении бейнит в микроструктуре основного материала означает в узком смысле бейнитный феррит.

Когда размер длинной оси островного мартенсита более 2 мкм, становится трудным достигнуть отношения площади поверхности пластичного разрушения равного 85% или более в DWTT (температура теста: -20°С). Когда размер длинной оси островного мартенсита более 2 мкм и размер длинной оси бейнитного феррита, окруженного поверхностями раздела с разориентировкой 15° или более, составляет более 20 мкм, становится трудным достичь поглощенной энергии 210 Дж или более при -40°С при испытании по Шарпи в случае, когда толщина листа составляет менее 25 мм, и поглощенной энергии 150 Дж или более при -40°С при испытании по Шарпи в случае, когда толщина листа составляет 25 мм или более.

Когда доля фракции островного мартенсита составляет более 12%, становится трудным достигнуть вышеописанной ударной прочности основного материала из-за малого размера микроструктуры. Следует отметить, что может быть достигнуто отношение предела текучести к пределу прочности равное 85% или менее, когда доля фракции островного мартенсита находится в диапазоне 4-12%,. В описании, "доля фракции островного мартенсита находится в диапазоне 4-12%", означает, что доля фракции островного мартенсита относительно всей микроструктуры, включая бейнит, островной мартенсит и остающуюся структуру в пределах допустимого диапазона, как описано ниже, находится в диапазоне 4-12%.

При создании микроструктуры основного материала стального листа главным образом из бейнитной структуры, содержащей островной мартенсит с долей фракции 4% или более и 12% или менее, может быть достигнута превосходная стойкость к механическому старению, как описано ниже.

Это происходит в связи с тем, что в процессе производства, описанном ниже, С концентрируется в неизмененной фазе аустенита путем бейнитного превращения, происходящего при ускоренном охлаждении и последующем повторном нагреве; неизмененная фаза аустенита, в которой концентрируется С, превращается в островной мартенсит; и поэтому количество С, образующего твердый раствор в бейнитной фазе, становится небольшим, по сравнению со сталями, производимыми существующими способами.

В результате в настоящем изобретении, даже когда стальная труба подвергнута термической обработке при 250°С в течение 30 минут, что является высокой температурой и длительным периодом для нормальной стадии нанесения покрытия для стальных труб, увеличение предела текучести (YS), из-за механического старения, увеличение отношения предела текучести к пределу прочности и снижение равномерного относительного удлинения из-за увеличения YS, может быть подавлено. Соответственно, даже когда сталь согласно настоящему изобретению подвергнута тепловой обработке, при которой характеристики существующих сталей ухудшаются за счет механического старения, у нее может поддерживаться однородное относительное удлинение равное 5% или более и отношение предела текучести к пределу прочности равное 85% или менее.

Соответственно, в настоящем изобретении установлено, что микроструктура основного материала стального листа главным образом составлена бейнитной структурой, содержащей островной мартенсит с долей фракции 4% или более и 12% или менее, размер длинной оси содержащегося островного мартенсита составляет 2 мкм или менее, и размер длинной оси бейнитного феррита, окруженного поверхностями раздела с разориентировкой 15° или более, составляет 20 мкм или менее.

Следует отметить, что "главным образом составлена бейнитной структурой, содержащей островной мартенсит", означает, что 95% или более всего объема составлены этой структурой, и остаток может содержать перлит или мартенсит. Доля фракции островного мартенсита определена случайным выбором десяти или более полей наблюдения в положениях в середине толщины листа с помощью электронного сканирующего микроскопа (увеличение: 2000).

Микроструктура зоны термического влияния при сварке

Из-за увеличения прочности стальных труб существующая погонная энергия имеет тенденцию приводить к формированию верхнего бейнита, содержащего крупнозернистый островной мартенсит, в качестве микроструктуры зоны термического влияния при сварке, и низкотемпературная ударная прочность ухудшается. Соответственно, содержание верхнего бейнита, включающего крупнозернистый островной мартенсит, должно быть снижено так, чтобы иметь заданную долю фракции или менее.

Известно, что структура нижнего бейнита, в которой тонкодисперсный цементит выделяется в форме пластинок, обладает превосходной ударной прочностью с сохранением высокой прочности. Структура нижнего бейнита получается при увеличении способности к закалке. Способность к закалке может быть увеличена путем добавления компонента, такого как В или путем увеличения скорости охлаждения в пределах γ-α превращения в зоне термического влияния при сварке снижением погонной энергии.

При оценке ударной прочности испытанием по Шарпи, в частности, при испытании зоны термического влияния при сварке, в зоне термического влияния при сварке существуют структуры зоны термического влияния, нагретые до различных максимальных температур, и композитная структура металла сварного шва и т.п. у основания надреза, и не только материал зоны термического влияния при сварке, но также и размер структуры зоны термического влияния влияют на результаты испытания. Таким образом, проявляются изменения в ударной прочности.

Соответственно для достижения превосходной стабильной низкотемпературной ударной прочности, фракция локальной зоны хрупкости (LBZ) должна быть снижена до определенной фракции или менее. В частности для достижения суммарной вероятности отрицательного результата 1% или менее в объединенном испытанием HAZ Шарпи, выполненным 100 или более раз при температуре -30°С, важно, чтобы в зоне термического влияния при сварке, в которой размер первичного аустенитного зерна составляет 50 мкм или более вблизи линии расплавления, доля фракции структуры верхнего бейнита, содержащей крупнозернистый островной мартенсит, была снижена до 50% или менее и была создана доля фракции структуры нижнего бейнита, составляющая 50% или более.

Условия производства основного стального листа

В настоящем изобретении основной стальной лист производят горячей прокаткой стали с вышеописанным составом так, чтобы сталь была нагрета до температуры 1000-1300°С, общее обжатие выше 950°С составляло 10% или более, общее обжатие при 750°С или менее составляло 75% или более, и конечная температура прокатки была 650°С или более; затем сталь подвергают ускоренному охлаждению до температуры 450°С или более и менее 650°С со скоростью охлаждения 10°С/с или более; и, непосредственно после ускоренного охлаждения, сталь была повторно нагревают до температуры 500-750°С со скоростью нагрева 0,5°С/с или более до температуры равной или выше конечной температуры ускоренного охлаждения.

Причины, которыми вызваны ограничения в способе производства стального листа, будут описаны ниже.

Следует отметить, что в настоящем изобретении температуры, такие как температура нагрева, температура конечной прокатки, конечная температура охлаждения и температура повторного нагрева, являются средними температурами стального листа. Такую среднюю температуру рассчитывают по температуре поверхности сляба или стального листа с учетом таких параметров, как толщина листа и теплопроводность. Скорость охлаждения является средней скоростью охлаждения, полученной делением разницы температур при охлаждении между конечной температурой горячей прокатки и конечной температурой охлаждения (450°С до менее 650°С) на время, за которое выполнено охлаждение.

Скорость нагрева является средней скоростью нагрева, полученной делением разницы температур при повторном нагреве между конечной температурой охлаждения и температурой повторного нагрева (500-750°С) на время, за которое выполнен повторный нагрев. Далее условия производства будут описаны подробно.

Температура нагрева: 1000-1300°С

При горячей прокатке нижний предел температуры, при которой происходит полное формирование аустенита, составляет 1000°С. Когда стальной сляб нагревают до температуры более 1300°С, зерна аустенита значительно вырастают, несмотря на закрепление TiN, и ударная прочность основного материала ухудшается. Соответственно, верхний предел составляет 1300°С. Температура предпочтительно составляет 1000-1150°С.

Общее обжатие при температуре выше 950°С: 10% или более

Выполнением прокатки в области рекристаллизации аустенита, подавляется формирование дуплексной зернистости из-за образования крупнозернистого аустенитного зерна или подобного. Такой эффект отсутствует при общем обжатии менее 10% и, следовательно, общее обжатие при температуре более 950°С составляет 10% или более.

Общее обжатие при температуре более 750°С и 950°С или менее: 20% или более.

Выполнением прокатки в относительно высокотемпературной области, в области отсутствия рекристаллизации аустенита подавляется формирование дуплексной зернистости из-за образования крупнозернистого аустенитного зерна или подобного. Такой эффект не проявляется в достаточной мере с общим обжатием менее 20% при более 750°С и 950°С или менее в соответствующей области температур и поэтому общее обжатие при более 750°С и 950°С или менее предпочтительно составляет 20% или более.

Общее обжатие при температуре 750°С или менее: 75% или более

Проведением прокатки с высоким общим обжатием в этой относительно низкотемпературной области, в области без рекристаллизации аустенита, зерна аустенита являются удлиненными; размер бейнитного феррита и островного мартенсита, получаемого превращением при последующем ускоренном охлаждении значительно уменьшается; и ударная прочность значительно увеличивается.

В настоящем изобретении для достижения низкого отношения предела текучести к пределу прочности островной мартенсит диспергирован во вторичной фазе. Соответственно, необходимо снизить размер бейнита, особенно с общим обжатием 75% или более для подавления таким образом ухудшения ударной прочности. Поэтому, общее обжатие при 750°С или менее составляет 75% или более; предпочтительно, оно составляет 80% или более.

Следует отметить, что существенный признак настоящего изобретения заключается в том, что прокатку выполняют с высоким общим обжатием в относительно низкотемпературной области, в области без рекристаллизации аустенита. Как описано выше, так как сталь согласно настоящему изобретению содержит В, подавляется образование полигонального феррита. Таким образом, область без рекристаллизации аустенита распространяется на низкотемпературную область, по сравнению со сталями, не содержащими В. Соответственно, несмотря на простое упоминание "прокатка в области без рекристаллизации аустенита", прокатка в области без рекристаллизации аустенита может быть выполнена в низкотемпературной области, по сравнению с существующими сталями. Соответственно, эффект усиления ударной прочности в значительной степени может быть получен снижением размера структуры

Конечная температура прокатки: 650°С или более

Когда конечная температура горячей прокатки менее 650°С, доэвтектоидный феррит образуется по границам аустенитного зерна на последующей стадии охлаждения воздухом, что вызывает уменьшение прочности основного материала. Соответственно, чтобы подавить образование доэвтектоидного феррита, нижний предел температуры составляет 650°С. Температура предпочтительно составляет 650-700°С.

Скорость охлаждения при ускоренном охлаждении: 10°С/с или более

Для достижения высокой прочности, то есть предела прочности 760 МПа или более, микроструктура должно быть составлена главным образом бейнитом. Для этого ускоренное охлаждение выполняют после горячей прокатки. Когда скорость охлаждения менее 10°С/с, превращение бейнита начинается при относительно высокой температуре, и поэтому не достигается высокая прочность. Соответственно скорость охлаждения при ускоренном охлаждении составляет 10°С/с или более; предпочтительно 12-50°С/с.

Конечная температура охлаждения при ускоренном охлаждении: от 450°С до менее 650°С

В настоящем изобретении этот процесс является важным условием производства. В настоящем изобретении ускоренное охлаждение заканчивают в области температур, в которой продолжается превращение бейнита, то есть присутствует неизмененный аустенит. Непосредственно после этого выполняют повторный нагрев и происходит превращение неизмененного аустенита в бейнит. В бейнитном феррите в таком бейните, образованном при относительно высокой температуре, количество С, образующего твердый раствор в бейнитном феррите, является небольшим, и поэтому С извлекается окружающим неизмененным аустенитом. Таким образом, поскольку превращение бейнита продолжается при повторном нагреве, количество С в неизмененном аустените возрастает. В это время, когда элемент, стабилизирующий аустенит, такой как Mn или Si, содержится в заданном или большем количестве, неизмененный аустенит, в котором сконцентрирован С, остается даже в то время, когда закончен повторный нагрев. Неизмененный аустенит превращается в МА на стадии охлаждения (воздушное охлаждение) после повторного нагрева. Таким образом, структура конечного основного материала состоит из бейнитной структурой, содержащей островной мартенсит.

В частности, ускоренное охлаждение должно быть закончено в области температур, в которой продолжается бейнитное превращение, и присутствует неизмененный аустенит. Когда конечная температура охлаждения менее 450°С, трудно обеспечить достаточное количество неизмененного аустенита, и отсутствует достаточное количество островного мартенсита при воздушном охлаждении, выполняемом после повторного нагрева. Соответственно не достигнуто низкое 85% или менее отношение предела текучести к пределу прочности.

Когда конечная температура охлаждения составляет 650°С или более, перлит, выделяющийся во время охлаждения, потребляет С и островной мартенсит не образуется. Соответственно, верхний предел температуры составляет менее 650°С. С точки зрения баланса между прочностью и ударной прочностью температура предпочтительно составляет 500-550°С.

Скорость нагрева при повторном нагреве после окончания охлаждения: 0,5°С/с или более

Проведением повторного нагрева непосредственно после ускоренного охлаждения С концентрируется в неизмененном аустените и островной мартенсит может образовываться на последующей стадии охлаждения воздухом. Следует отметить, что, "проведение повторного нагрева непосредственно после ускоренного охлаждения" означает начало повторного нагрева со скоростью нагрева 0,5°С/с или более в течение 3 минут после окончания ускоренного охлаждения.

Когда скорость нагрева менее 0,5°С/с, цементит в бейните укрупнятся и ударная прочность основного материала ухудшается. Соответственно, скорость нагрева составляет 0,5°С/с или более; предпочтительно 1,0-10°С/с.

Конечная температура повторного нагрева после окончания охлаждения: 500°С-750°С

Когда температура повторного нагрева менее 500°С, не происходит достаточного концентрирования С в аустените и не может быть достигнута необходимая доля фракции островного мартенсита.

Когда температура повторного нагрева более 750°С, бейнит, получаемый превращением при ускоренном охлаждении, вновь переходит в аустенит и не достигается достаточно высокая прочность. Соответственно, температура повторного нагрева определена в 750°С или менее; предпочтительно 700°С или менее; более предпочтительно с точки зрения баланса между прочностью и ударной прочностью она составляет 580-680°С. Что касается температуры повторного нагрева, отсутствует необходимость в установлении времени выдержки температуры.

Островной мартенсит получается независимо от скорости охлаждения во время охлаждения после повторного нагрева. Соответственно, охлаждение после повторного нагрева предпочтительно в основном является охлаждением воздухом. Когда повторный нагрев после ускоренного охлаждения выполняют в устройстве для нагрева токами высокой частоты, расположенным вместе с устройством ускоренного охлаждения на той же линии (в ряду), нагрев может быть выполнен непосредственно после ускоренного охлаждения, что является предпочтительным.

Следует отметить, что хотя способ производства стали особенно не ограничен, экономически желательно осуществлять процесс производства стали конверторным способом и разливку слябов процессом непрерывной разливки.

Вышеописанный процесс производства, в котором регулируют долю фракции и размер зерна островного мартенсита, может обеспечить стальной лист с пределом прочности 760 МПа или более и 930 МПа или менее, равномерным относительным удлинением 5% или более, с высокой деформируемостью и отношением 0,5% технического предела прочности к пределу прочности при растяжении равным 85% или менее и отношением площади поверхности пластичного разрушения 85% или более в DWTT при -20°С и высокой прочностью и поглощенной энергией при испытании по Шарпи при -40°С 210 Дж или более в случае, когда толщина листа составляет менее 25 мм и поглощенной энергией при испытании по Шарпи при -40°С 150 Дж или более в случае, когда толщина листа составляет 25 мм или более.

Регулируя микроструктуру основного материала вышеописанным способом производства, то есть создавая микроструктуру основного материала главным образом из бейнитной структуры, содержащей долю фракции островного мартенсита 4% или более и 12% или менее, можно получить стальную трубу, которая может сохранить отношение предела текучести к пределу прочности 85% или менее даже после нагрева при нанесении покрытия до около 250°С. Таким образом, превосходная стойкость к механическому старению может быть достигнута, что не достигается процессом производства, заканчивающимся ускоренным охлаждением.

Условия производства стальной трубы

Труба из высокопрочной стали согласно настоящему изобретению, которая предназначена для использования при низкой температуре и является превосходной в плане прочности при продольном изгибе и ударной прочности зоны термического влияния при сварке, производится стандартным способом формовкой стального листа основы с вышеописанными прочностными характеристиками в форму трубы U- и O-трубоформовочным прессом, и затем сваркой продольным швом.

Сварку продольным швом проводят выполняя сварку прихваточным швом и затем дуговую сварку под флюсом внутреннего слоя и внешнего слоя. Флюс, используемый в дуговой сварке под флюсом, особенно не ограничен и может быть плавленым флюсом или прокаленным флюсом. При необходимости, проводят предварительный нагрев до сварки или послесварную термообработку (сокращение: PWHT).

Погонную энергию (кДж/см) дуговой сварки под флюсом регулируют так, чтобы в стальном листе основы толщиной около 20-40 мм, вышеописанного состава и с Рсм 0,19-0,25%, погонная энергия составляет 80 кДж/см или менее и микроструктура зоны термического влияния при сварке, в которой размер бывшего аустенитного зерна составляет 50 мкм или более вблизи линии проплавления, представляла собой структуру нижнего бейнита или многофазную структуру, содержащую нижний бейнит с долей фракции 50% или более и верхний бейнит и/или мартенсит.

При наличии такой структуры низкотемпературная ударная прочность локальной зоны хрупкости (LBZ), ударная прочность которой больше всего ухудшена в HAZ сварного шва, представленной на фиг.1, действительно увеличена.

Фиг.1А иллюстрирует образец 1 в испытаниях по Шарпи с внешним надрезом FL. Фиг.1.B иллюстрирует образец 3 в испытаниях по Шарли с корневым надрезом FL. Локальная зона хрупкости 4 (LBZ) в положении надреза означает во внешней сварке крупнозернистую структуру HAZ 8 (CGHAZ) (в которой размер бывшего аустенитного зерна составляет 50 мкм или более) около соединения 7; и означает, в корневой зоне во внутренней сварке, крупнозернистую структуру HAZ 11 (ICCGHAZ), образующуюся нагревом внутренней крупнозернистой структуры HAZ 8 (CGHAZ) до двухфазной области (Ac1-Ас3 точек).

В частности, когда применяют условия сварки, в которых баланс погонной энергии между внешней сваркой и внутренней сваркой удовлетворяет формуле (3) ниже, укрупнение у зерен во внутренней крупнозернистой HAZ (CGHAZ) может быть подавлено и у образцов сварного шва HAZ из внешней линии расплавления (FL) и корневой линии расплавления (корневая FL), стабильно может быть достигнута достаточно высокая ударная прочность.

Следует отметить, что "стабильно" означает, что общая вероятность отрицательного результата составляет 1%, или менее в сварном шве HAZ в испытаниях по Шарли, выполненных 100 или более раз при температуре испытания -30°С или менее.

внутренняя погонная энергия ≤ внешней погонной энергии (3)

Структура нижнего бейнита означает структуру, в которой карбид, главным образом состоящий из выделений цементита в пластинках (шириной 1 мкм или менее) бейнитного феррита; и верхний бейнит означает структуру, содержащую островной мартенсит (МА) и/или цементит между пластинками. Когда зона термического влияния при сварке, которая находится около линии расплавления и получена внешней шовной сваркой, имеет вышеописанную микроструктуру, ее твердость удовлетворяет 250<HV(98N)<350 и достигнута превосходная ударная прочность в зоне термического влияния, в которой общая вероятность отрицательного результата составляет 1%, или менее в сварном шве HAZ в испытаниях по Шарпи, выполненных 100 или более раз при температуре испытания -30°С или менее.

После шовной сварки проводят раздачу трубы с коэффициентом расширения 0,4% или более и 2,0% или менее в соответствии с требуемой круглостью. Когда коэффициент расширения составляет менее чем 0,4%, особенно в случае большой толщины листа 20 мм или более, обычно трудно достигнуть требуемой круглости. Когда коэффициент расширения составляет более 2,0%, напряжение чрезмерно сконцентрировано в соединении, которое является границей между металлом шва и зоной термического влияния и растрескивание может быть вызвано раздачей трубы. Кроме того, чрезмерное введение напряжения может ухудшить характеристики шва. С точки зрения улучшения круглости, прочности шва и ударной прочности коэффициент расширения предпочтительно составляет 0,5-1,5%. Микроструктура крупнозернистой HAZ (CGHAZ) в зоне термического влияния при сварке, в которой размер первичного аустенитного зерна составляет 50 мкм или более, вблизи линии расплавления, определена выборочным наблюдением в десяти или более полях наблюдения на расстоянии 6 мм от внешней поверхности с помощью электронного сканирующего микроскопа (увеличение: 5000).

ПРИМЕР 1

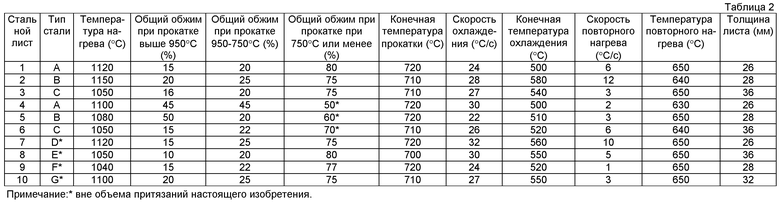

Стали различного химического состава, показанного в таблице 1, рафинированы в конвертере и превращены в сляб толщиной 170-250 мм непрерывной разливкой. Отлитые слябы затем превращают в стальные листы 1-10 в условиях горячей прокатки, ускоренного охлаждения и повторного нагрева, показанных в таблице 2. Повторный нагрев выполняют в устройстве индукционного нагрева, расположенным вместе с устройством ускоренного охлаждения на одной линии.

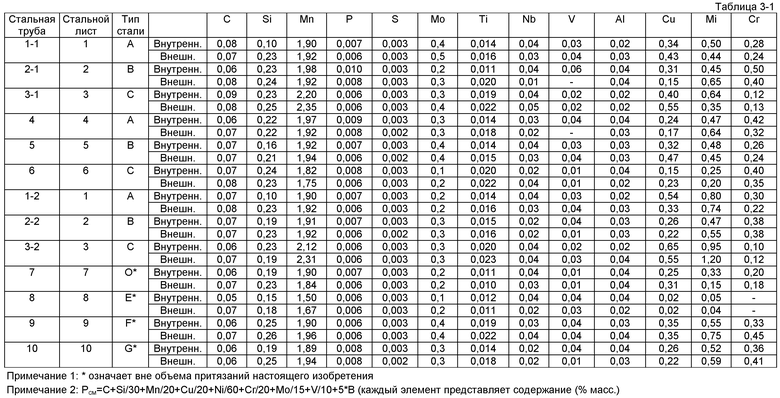

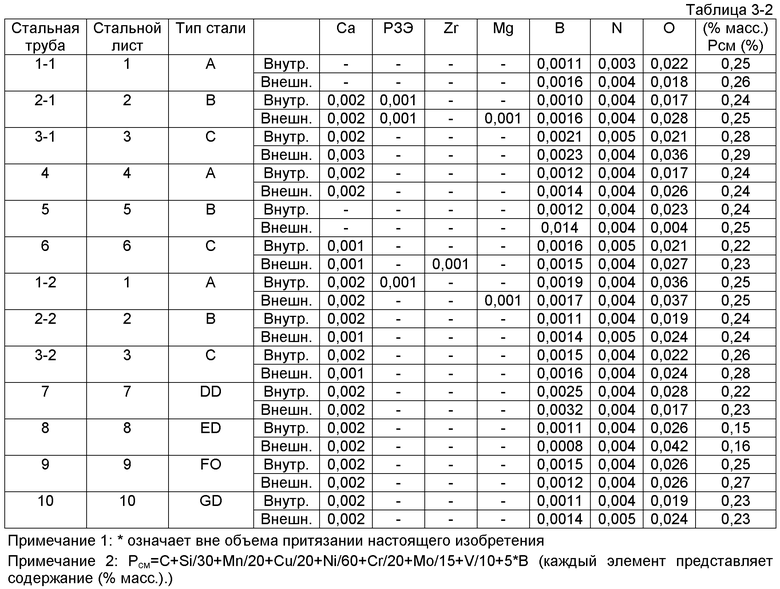

Стальные листы формуют U- и O-трубоформовочным прессом и затем сваривают внутренним продольным швом, затем внешним продольным швом дуговой сваркой под флюсом. Затем проводят раздачу трубы с коэффициентом расширения 0,6-1,2% для получения стальных труб с внешним диаметром 400-1626 мм. Таблицы 3-1 и 3-2 представляют химический состав металла сварного шва частей 6 и 5 внутренней сварного шва и внешнего сварного шва в стальных трубах 1-1-10

Для оценки прочности сварного шва полученных стальных труб выполняют испытания на растяжение в соответствии с API-5L по всей толщине образцов, которые были выбраны в осевом направлении трубы в части основного материала и в кольцевом направлении трубы в части сварного шва.

Ударные испытания по Шарпи выполняют при температуре -30°С с V надрезом для ударного испытания по Шарпи согласно JIS Z2202 (1980) для образцов в 1 и 3, которые выбирают из частей сварного шва стальных труб в двух положениях: внешнем положении FL и положении корневой FL, представленных на фиг.1-А и 1-В. Следует отметить, что положение надреза 2 является положением, где HAZ и металл сварного шва присутствовали в отношении 1:1.

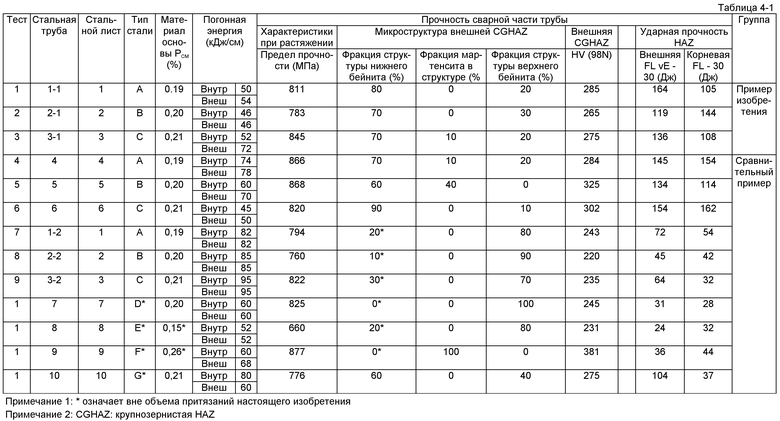

Как и в случае микроструктуры CGHAZ, крупнозернистую HAZ (CGHAZ) от внешней шовной сварки наблюдают в местах с помощью электронного сканирующего микроскопа (увеличение: 5000) на расстоянии 6 мм от поверхности. Результаты испытаний твердости крупнозернистой HAZ (CGHAZ) и ударной прочности крупнозернистой HAZ (CGHAZ) (далее обозначаемая как ударная прочность HAZ) представлены в таблицах 4-1 и 4-2.

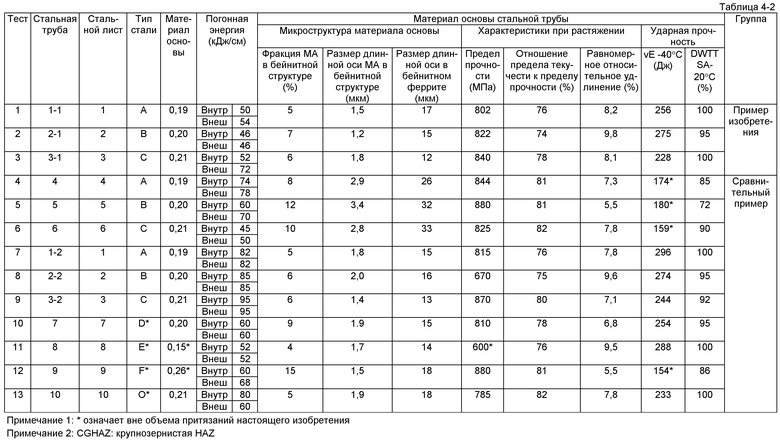

Ударные испытания по Шарпи выполняют при температуре -40°С с V надрезом для ударного испытания по Шарпи согласно JIS Z2202 (1980) для образцов в середине толщины листа части основного материала стальных труб. Кроме того, выполняют испытания при температуре -20°С с образцами DWTT в соответствии с API-5L, выбранными из стальных труб для определения таким образом значений SA (доля вязкой составляющей, отношение площади поверхности пластичного разрушения).

Заданные условия согласно настоящему изобретению определены следующим образом: в стальном листе основы предел прочности составляет 760 МПа или более и 930 МПа или менее, равномерное относительное удлинение 5% или более и 0,5% технического предела прочности к пределу прочности при растяжении составляет 85% или менее; в основном материале поглощенная энергия при испытании по Шарпи при -40°С составляет 210 Дж или более когда толщина листа составляет менее 25 мм и составляет 150 Дж в случае, когда толщина листа составляет 25 мм или более, и DWTTSA-20°C составляет 85% или более; прочность сварного шва стальной трубы составляет 760 МПа или более и 930 МПа или менее; и в вышеописанной крупнозернистой HAZ (CGHAZ) поглощенная энергия при испытании по Шарпи при температуре -30°С составляет 100 Дж или более.

Таблицы 4-1 и 4-2 показывают результаты испытаний. Тесты, номер 1, 2, и 3, являются примерами изобретения, в которых основной материал и сварные части, удовлетворяют требованиям пп.1 и 4 формулы изобретения: каждая часть основного материала имеет требуемую прочность, отношение предела текучести к пределу прочности, равномерное относительное удлинение и ударную прочность; каждая часть сварного шва имеет высокую ударную прочность HAZ; микроструктура части основного материала главным образом составлена бейнитной структурой, содержащей островной мартенсит с долей фракции 4% или более и 12% или менее, размер длинной оси содержащегося островного мартенсита составляет 2 мкм или менее, и размер длинной оси бейнитного феррита, окруженного поверхностями раздела с разориентировкой 15° или более составляет 20 мкм или менее.

Кроме того, микроструктура крупнозернистой HAZ (CGHAZ) является многофазной структурой, содержащей нижний бейнит с долей фракции 50% или более, остальное является верхним бейнитом и/или мартенситом.

Напротив, что в тестах номер 4, 5 и 6, составы основного материала соответствуют п.1 формулы изобретения, но общее обжатие при 750°С или менее при прокатке стального листа составляет менее 75% (см. таблицу 2), и в результате ударная прочность основного материала недостаточна. Микроструктуры сварных частей удовлетворяют требованиям п.1 формулы изобретения и имеют хорошую ударную прочность.

Что касается тестов номер 7, 8 и 9, составы основного материала соответствуют п.1 формулы изобретения, но погонная энергия высока. Таким образом, в микроструктурах крупнозернистой HAZ (CGHAZ) сварных швов содержание нижнего бейнита ниже низшего предела по п.1 и высокое содержание структуры верхнего бейнита. Соответственно ударная прочность HAZ недостаточна во внешней и внутренней корневых зонах.

В тесте номер 10 не был добавлен бор, и содержание структуры верхнего бейнита высокое. Соответственно, ударная прочность HAZ недостаточна во внешней и внутренней корневых зонах.

Что касается теста номер 11, Рсм ниже низшего предела согласно настоящему изобретению и предел прочности основного материала и сварного шва менее 760 МПа. Кроме того, в микроструктуре крупнозернистой HAZ (CGHAZ) сварного шва низкое содержание нижнего бейнита и структура крупнозернистой HAZ (CGHAZ) является структурой верхнего бейнита. Соответственно, ударная прочность HAZ недостаточна во внешней и внутренней корневых зонах.

В тесте номер 12 величина Рсм находится вне верхнего предела настоящего изобретения, и структура крупнозернистой HAZ (CGHAZ) является мартенситной структурой. Соответственно, ударная прочность HAZ недостаточна во внешней и внутренней корневых зонах.

Что касается теста номер 13, хотя внутренняя погонная энергия и внешняя погонная энергия составляют 80 кДж/см или менее, внутренняя погонная энергия была выше внешней погонной энергии. Таким образом, микроструктура корневой зоны, в которой большой размер зерна аустенита, подвергнута быстрому охлаждению и поэтому сформирована крупнозернистая структура верхнего бейнита. Соответственно ударная прочность корневой HAZ недостаточна.

ПРИМЕР 2

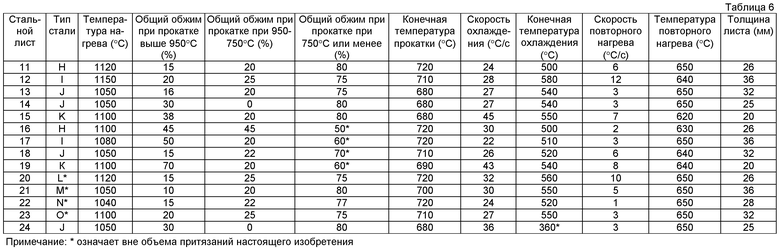

Стали различного химического состава, показанного в таблице 5, рафинированы в конвертере и превращены в сляб толщиной 160-250 мм непрерывной разливкой. Отлитые слябы затем превращают в стальные листы 11-24 в условиях горячей прокатки, ускоренного охлаждения и повторного нагрева, показанных в таблице 6. Повторный нагрев выполняют в устройстве индукционного нагрева, расположенном вместе с устройством ускоренного охлаждения на одной линии.

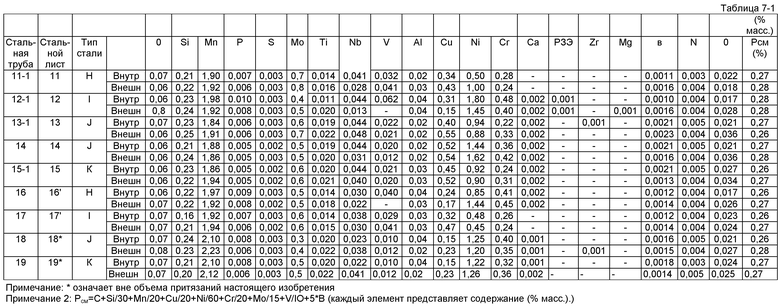

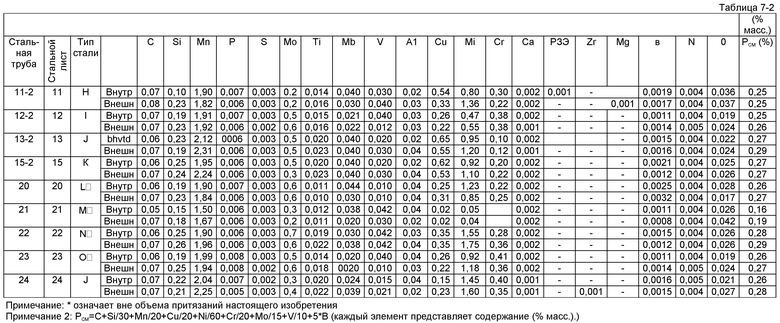

Стальные листы формуют U- и O-трубоформовочным прессом и затем сваривают внутренним продольным швом, затем внешним продольным швом дуговой сваркой под флюсом. Затем проводят раздачу трубы с коэффициентом расширения 0,6-1,2% для получения стальных труб с внешним диаметром 400-1626 мм. Таблицы 7-1 и 7-2 представляют химический состав частей металла сварного шва внутренней сварного шва и внешнего сварного шва в стальных трубах 11-1-24.

Для оценки прочности сварного шва полученных стальных труб выполняют испытания на растяжение в соответствии с API-51 по всей толщине образцов, которые были выбраны в осевом направлении трубы в части основного материала и в кольцевом направлении трубы в части сварного шва.

Ударные испытания по Шарпи выполняют при температуре -30°С с V надрезом для ударного испытания по Шарпи согласно JIS Z2202 (1980) для образцов 1 и 3, которые выбирают из частей сварного шва стальных труб в двух положениях: внешнем положении FL и корневом положении FL, представленных на фиг.1-А и 1-В. Следует отметить, что положение надреза 2 является положением, где HAZ и металл сварного шва присутствуют в отношении 1:1.

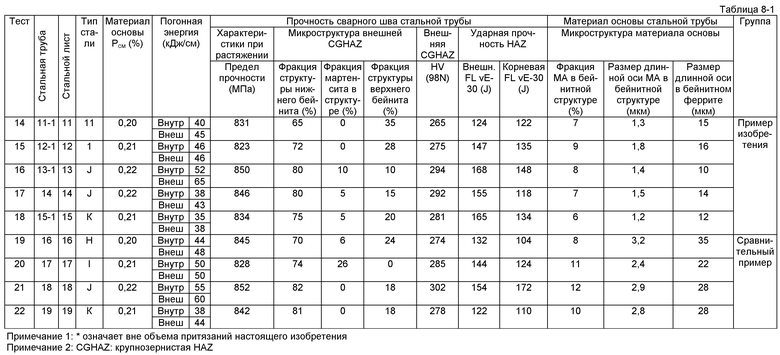

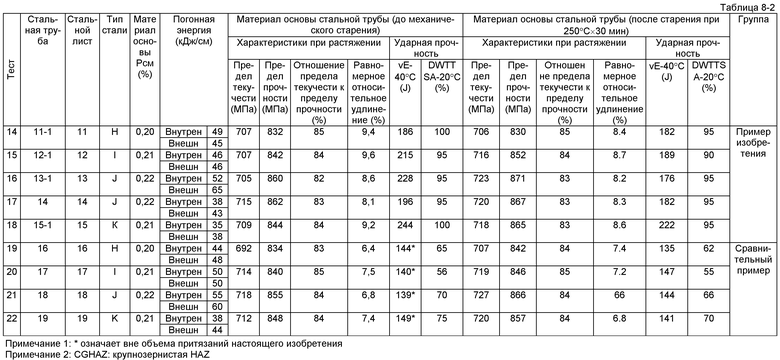

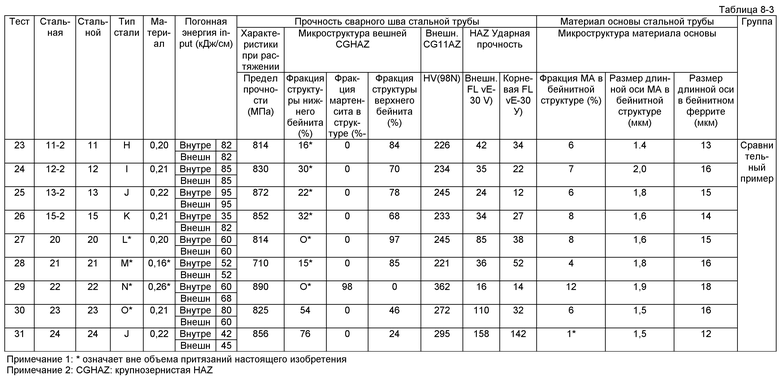

Как и в случае микроструктуры CGHAZ, крупнозернистую HAZ (CGHAZ) от внешней шовной сварки наблюдают в местах с помощью электронного сканирующего микроскопа (увеличение: 5000) на расстоянии 6 мм от поверхности. Результаты испытаний твердости крупнозернистой HAZ (CGHAZ) и ударной прочности крупнозернистой HAZ (CGHAZ) (далее обозначаемая как ударная прочность HAZ) представлены в таблицах 8-1 и 8-2.

Ударные испытания по Шарпи выполняют при температуре -40°С с V надрезом для ударного испытания по Шарпи согласно JIS Z2202 (1980) для образцов в середине толщины листа части основного материала стальных труб. Кроме того, выполняют испытания при температуре -20°С с образцами DWTT в соответствии с API-5L, выбранными из стальных труб для определения таким образом значений SA (доля вязкой составляющей, отношение площади поверхности пластичного разрушения).

Заданные условия согласно настоящему изобретению определены следующим образом: в стальном листе основы предел прочности составляет 760 МПа или более и 930 МПа или менее, равномерное относительное удлинение 5% или более и 0,5% технического предела прочности к пределу прочности при растяжении составляет 85% или менее и поглощенная энергия при испытании по Шарпи при -40°С составляет 210 Дж или более, когда толщина листа составляет менее 25 мм и составляет 150 Дж в случае, когда толщина листа составляет 25 мм или более, и DWTTSA-20°C составляет 85% или более; прочность сварного шва стальной трубы составляет 760 МПа или более и 930 МПа или менее; и в вышеописанной крупнозернистой HAZ (CGHAZ) поглощенная энергия при испытании по Шарпи при температуре -30°С составляет 100 Дж или более.

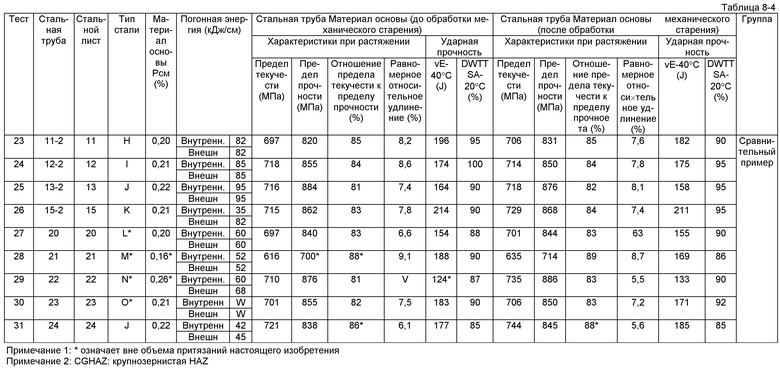

Изготовленные стальные листы подвергают обработке механическим старением выдерживания при 250°С в течение 30 минут. После чего аналогичным образом оценивают основной материал испытанием на растяжение и испытанием по Шарпи и зону термического влияния при сварке (HAZ) испытанием по Шарпи. Критерии оценки, используемые после обработки механическим старением, те же что и описанные выше критерии оценки, используемые перед обработкой механическим старением.

Таблицы 8-1, 8-2, 8-3 и 8-4 показывают результаты испытаний. Тесты номер 14, 15, 16, 17 и 18 являются примерами изобретения, в которых основной материал и сварные части, удовлетворяют требованиям по пп.1 и 4 формулы изобретения: у каждой части основного материала требуемая прочность, отношение предела текучести к пределу прочности, равномерное относительное удлинение и ударная прочность; у каждой части сварного шва высокая ударная прочность HAZ; микроструктура части основного материала главным образом составлена бейнитной структурой, содержащей островной мартенсит с долей фракции 4% или более и 12% или менее, размер длинной оси содержащегося островного мартенсита составляет 2 мкм или менее, и размер длинной оси бейнитного феррита, окруженного поверхностями раздела с разориентировкой 15° или более, составляет 20 мкм или менее.

Кроме того, микроструктура крупнозернистой HAZ (CGHAZ) является многофазной структурой, содержащей нижний бейнит с долей фракции 50% или более, остальное является верхним бейнитом и/или мартенситом.

Напротив, в тестах номер 19, 20, 21 и 22 состав основного материала соответствует п.1 формулы изобретения, но общее обжатие при 750°С или менее при прокатке стального листа составляет менее 75% (см. таблицу 6), и в результате ударная прочность основного материала недостаточна. Микроструктуры сварных частей удовлетворяют определению по п.1 и имеют хорошую ударную прочность.

Что касается тестов номер 23, 24, 25 и 26, составы основного материала соответствуют п.1 формулы изобретения, но погонная энергия высока. Таким образом, в микроструктурах крупнозернистой HAZ (CGHAZ) сварных швов содержание нижнего бейнита ниже низшего предела в соответствии с п.1, и высокое содержание структуры верхнего бейнита. Соответственно ударная прочность HAZ недостаточна во внешней и внутренней корневых зонах.

В тесте номер 27 не был добавлен бор, и содержание структуры верхнего бейнита высокое. Соответственно ударная прочность HAZ недостаточна во внешней и внутренней корневых зонах.

Что касается теста номер 28, величина Рсм ниже низшего предела согласно настоящему изобретению и предел прочности основного материала и сварного шва менее 760 МПа. Кроме того, в микроструктуре крупнозернистой HAZ (CGHAZ) сварного шва низкое содержание нижнего бейнита и структура крупнозернистой HAZ (CGHAZ) является структурой верхнего бейнита. Соответственно, ударная прочность HAZ недостаточна во внешней и внутренней корневых зонах.

В тесте номер 29 величина Рсм находится вне верхнего предела настоящего изобретения, и структура крупнозернистой HAZ (CGHAZ) является мартенситной структурой. Соответственно, ударная прочность HAZ недостаточна во внешней и внутренней корневых зонах. Кроме того, недостаточна ударная прочность основного материала.

Что касается теста номер 30, хотя внутренняя погонная энергия и внешняя погонная энергия составляют 80 кДж/см или менее, внутренняя погонная энергия была выше внешней погонной энергии. Таким образом, микроструктура корневой зоны, в которой большой размер зерна аустенита, подвергнута быстрому охлаждению и поэтому сформирована крупнозернистая структура верхнего бейнита. Соответственно ударная прочность корневой HAZ недостаточна.