Область техники, к которой относится изобретение

Настоящее изобретение относится к холоднокатаным и покрытым стальным листам, подходящим для применения в качестве стального листа для автомобилей.

Автомобильные детали должны удовлетворять двум несовместимым требованиям, а именно, лёгкость формования и прочность, однако в последние годы также появилось третье требование – снижение потребления топлива автомобилями в связи с глобальной защитой окружающей среды. Таким образом, в настоящее время автомобильные детали должны быть выполнены из материала, обладающего отличной формуемостью для того, чтобы соответствовать критериям легкости при сложной компоновке автомобиля и в то же время обладать повышенной прочностью, стойкостью к ударным нагрузкам и износостойкостью автомобиля при снижении массы автомобиля с целью улучшения эффективности топлива.

Поэтому предпринимаются интенсивные исследования и разработки с целью снижения количества материалов, используемых в автомобилях, путем повышения прочности материалов. С другой стороны, повышение прочности стальных листов снижает их формуемость, и таким образом, вызывает необходимость разработки материалов, имеющих высокую прочность, а также отличную формуемость.

Уровень техники

Ранние исследования и разработки в области высокой прочности и отличной формуемости стальных листов привели к нескольким способам производства стальных листов с высокой прочности и отличной формуемостью стальных листов, некоторые из которых перечислены в описании для заключительной оценки настоящего изобретения.

В патенте США US 20140234657 защищен гальванизированный стальной лист, покрытый окунанием в подогретый состав, имеющий микроструктуру (в объемных долях), равную или больше 20% и равную или меньше, чем 99% в сумме из одного или двух мартенсита и бейнита, остаточная структура содержит один или два компонента из феррита, остаточного аустенита меньше, чем 8% (объемная доля) и долю перлита, равную или меньше, чем 10% по объему. Кроме того, в патенте США 20140234657 достигнута прочность при растяжении 980 MПа, но не удалось достигнуть удлинения 25%.

В патенте США US8657969 защищен высокопрочный гальванизированный стальной лист, обладающий прочностью при растяжении 590 MПа или выше и отличной технологичностью. Композиция содержит следующие компоненты, в масс. %, C: от 0,05% до 0,3%, Si: от 0,7% до 2,7%, Mn: от 0,5% до 2,8%, P: 0,1% или меньше, S: 0,01% или меньше, Al: 0,1% или меньше, и N: 0,008% или меньше, и остальное - железо и неизбежные примеси. Микроструктура содержит, в долях отношения площадей, ферритная фаза: от 30% до 90%, бейнитная фаза: от 3% до 30%, и мартенситная фаза: от 5% до 40%, где, среди мартенситных фаз присутствуют мартенситные фазы, имеющие размерное отношение 3 или выше, в количестве 30% или выше.

Раскрытие сущности изобретения

Целью настоящего изобретения является решение указанных проблем путем предоставления холоднокатаной стали и покрытых листов, которые одновременно обладают:

предельной прочностью при растяжении больше, чем или равной 600 MПа и предпочтительно выше 620 MПа,

общим удлинением больше, чем или равным 31% и предпочтительно выше 33%.

В предпочтительном варианте осуществления стальные листы, заявленные в изобретении, также могут иметь предел текучести 320 MПа или выше.

В предпочтительном варианте осуществления стальные листы, заявленные в изобретении, также могут иметь отношение предела текучести к прочности при растяжении, равное 0,6 или выше.

Предпочтительно, кроме того, указанная сталь может иметь хорошую применимость для формования, в частности для прокатки, с хорошей свариваемостью и способностью к покрытию.

Другой целью настоящего изобретения является разработка доступного способа производства указанных листов, которые совместимы с традиционным промышленным применением, в тоже время являются устойчивыми к изменению параметров производства.

Холоднокатаный и термообработанный стальной лист настоящего изобретения необязательно может быть покрыт цинком или сплавами цинка, или алюминием, или сплавами алюминия для того, чтобы повысить их сопротивление коррозии.

Углерод присутствует в стали в количестве между 0,13% и 0,18%. Углерод представляет собой элемент, необходимый для повышения прочности стального листа путем получения фаз низкотемпературного превращения, таких как бейнит, кроме того, углерод играет решающую роль в стабилизации аустенит, поэтому является необходимым элементом для сохранения остаточного аустенита. Следовательно, углерод играет две решающие роли, одна состоит в повышении прочности и другая – в сохранении аустенита, обеспечивающего пластичность. Однако при содержании углерода меньше, чем 0,13% невозможна стабилизация аустенита в соответствующем количестве, которое требуется для стали настоящего изобретения. С другой стороны, при содержании углерода, превышающем 0,18%, наблюдается плохая свариваемость стали методом точечной сварки, что ограничивает ее применение для автомобильных деталей.

Содержание марганца в стали настоящего изобретения находится между 1,1% и 1,8%. Этот элемент является гаммагенным. Основной целью добавления марганца является получение структуры, которая содержит аустенит и придает прочность стали. Установлено, что марганец в количестве по меньшей мере 1,1% по массе обеспечивает прочность и способность к твердению стального листа, а также стабилизацию аустенита. Однако, когда содержание марганца превышает 1,8%, наблюдаются вредные эффекты, поскольку он тормозит превращение аустенита в бейнит во время старения при повышенной температуре для преобразования бейнита. Кроме того, содержание марганца выше 1,8% также снижает пластичность и, кроме того, ухудшается свариваемость стали согласно изобретению, поэтому нельзя достигнуть заданного удлинения. Предпочтительное содержание марганца для настоящего изобретения можно поддерживать между 1,2% и 1,8%, еще более предпочтительно от 1,3% до 1,7%.

Содержание кремния в стали настоящего изобретения находится между 0,5% и 0,9%. Кремний представляет собой компонент, который может замедлять осаждение карбидов во время старения при повышенной температуре, поэтому, благодаря присутствию кремния, богатый углеродом аустенит стабилизируется при комнатной температуре. Кроме того, благодаря низкой растворимости кремния в карбиде, он эффективно подавляет или замедляет образование карбидов, поэтому также способствует образованию бейнитной структуры, которая желательна согласно настоящему изобретению, поскольку придает стали существенные признаки. Однако несоразмерное содержание кремния не дает упомянутого эффекта и приводит к такой проблеме, как хрупкость при отпуске. Поэтому концентрацию регулируют до верхнего предела 0,9%. Предпочтительное содержание кремния для настоящего изобретения можно поддерживать между 0,6% и 0,8%

Алюминий является существенным элементом и присутствует в стали между 0,6% и 1%. Алюминий представляет собой альфагенный элемент и увеличивает общее удлинение стали настоящего изобретения. Требуется минимальное количество 0,6% алюминия для того, чтобы иметь минимум феррита в стали и увеличить удлинение стали настоящего изобретения. Кроме того, алюминий используется для удаления кислорода из стали в состоянии расплава, чтобы очистить сталь настоящего изобретения, а также предотвращает попадание кислорода из газовой фазы. Однако в случае, когда алюминия больше 1%, он образует нитрил AlN, который оказывает вредное воздействие на сталь настоящего изобретения, поэтому предпочтительное содержание алюминия находится в диапазоне между 0,6% и 0,8%.

Содержание фосфора в стали настоящего изобретения находится между 0,002% и 0,02%. Фосфор снижает свариваемость методом точечной сварки и пластичность стали в горячем состоянии, особенно из-за тенденции к сегрегации по границам зерен или к совестной сегрегации с марганцем. По этим причинам содержание фосфора ограничено до 0,02 % и предпочтительно – ниже чем 0,014%.

Сера не является существенным элементом, но может содержаться в стали как примесь, и с точки зрения настоящего изобретения предпочтительно как можно меньшее содержание серы, однако оно составляет 0,003% или меньше, с точки зрения производственных затрат. Кроме того, если в стали присутствует больше серы, она образует сульфиды особенно с марганцем и снижает его выгодное влияние на сталь настоящего изобретения.

Содержание азота ограничено до 0,007%, для того чтобы избежать старения материала и свести к минимуму осаждение нитридов в течение затвердевания, которые оказывает вредное воздействие на механические свойства стали.

Хром является необязательным элементом для настоящего изобретения. Содержание хрома, присутствующего в стали настоящего изобретения, может составлять между 0,05% и 1%. Хром является существенным элементом, который обеспечивает прочность и твердение стали, но когда используют больше 1%, он ухудшает доводку поверхности стали. Кроме того, при содержании хрома до 1% огрубляется дисперсионная конфигурация карбидов в бейнитных структурах, поэтому сохраняется низкая плотность карбидов в бейните.

Молибден является необязательным элементом, который составляет от 0,001% до 0,5% в стали настоящего изобретения; молибден играет значительную роль при определении способности к твердению и твердости, задерживает появление бейнита и устраняет осаждение карбидов в бейните. Однако добавка молибдена чрезмерно повышает затраты на добавление легирующих элементов, таким образом, по экономическим причинам его содержание ограничено до 0,5%.

Ниобий является необязательным элементом для настоящего изобретения. Содержание ниобия, присутствующего в стали настоящего изобретения, может составлять между 0,001 и 0,1%, причем ниобий добавляют в сталь настоящего изобретения для образования карбо-нитридов, которые придают прочность стали настоящего изобретения путем дисперсионного твердения. Кроме того, ниобий может воздействовать на размер микроструктурных компонентов путем осаждения в виде карбо-нитридов и торможения рекристаллизации в течение процесса нагрева. Таким образом, формируется более мелкозернистая микроструктура в конце температурной выдержки и, как следствие, после завершения отжига, что приводит к твердению стали настоящего изобретения. Однако содержание ниобия выше 0,1% экономически нецелесообразно, так как наблюдается эффект насыщения его влияния; это означает, что дополнительное количество ниобия не приводит к какому-либо улучшению прочности продукта.

Титан является необязательным элементом и может быть добавлен в сталь настоящего изобретения в количестве между 0,001% и 0,1%. Как и ниобий, Ti вовлекается в образование карбо-нитридов, поэтому он играет роль в твердении стали настоящего изобретения. Кроме того, титан образует нитриды, которые появляются в процессе затвердевания продукта отливки. Поэтому количество титана ограничено до 0,1%, чтобы избежать образования крупнозернистых нитридов титана, наносящих ущерб формуемости. В случае, когда содержание титана составляет менее 0,001%, Ti не оказывает никакого эффекта на сталь настоящего изобретения.

Медь может быть добавлена как необязательный элемент в количестве от 0,01% до 2%, чтобы увеличить прочность и улучшить сопротивление коррозии стали. Для достижения указанного эффекта требуется 0,01% меди. Однако, когда содержание Cu превышает 2%, это может ухудшить внешний вид поверхности.

Никель может быть добавлен как необязательный элемент в количестве от 0,01% до 3%, чтобы увеличить прочность и улучшить ударную вязкость стали. Для достижения указанного эффекта требуется минимум 0,01% меди. Однако, когда содержание никеля превышает 3%, Ni вызывает ухудшение пластичности.

Содержание кальция в стали настоящего изобретения находится между 0,0001% и 0,005%. Кальций добавляют в сталь настоящего изобретения в качестве необязательного элемента, особенно в ходе обработки включений. Кальций способствует очистке стали путем связывания наносящей ущерб серы, содержащейся в глобулярной форме, и таким образом, замедляет вредное действие серы.

Ванадий является эффективным для повышения прочности стали путем образования карбидов или карбо-нитридов, причем верхний предел его содержания составляет 0,1% по экономическим причинам. Прочие элементы, такие как церий, бор, магний или цирконий, могут быть добавлены индивидуально или в комбинации, в следующих соотношениях по массе: церий  0,1%, бор

0,1%, бор  0,003%, магний

0,003%, магний  0,010% и цирконий

0,010% и цирконий  0,010%. Вплоть до указанного максимального уровня содержания, эти элементы дают возможность очистить зерна во время затвердевания. Остальная часть стальной композиции приходится на железо и неизбежные примеси, появившиеся при переработке.

0,010%. Вплоть до указанного максимального уровня содержания, эти элементы дают возможность очистить зерна во время затвердевания. Остальная часть стальной композиции приходится на железо и неизбежные примеси, появившиеся при переработке.

Микроструктура стального листа включает:

феррит составляет от 60% до 75% микроструктуры от доли площади для стали настоящего изобретения. Феррит представляет собой первичную фазу стали в качестве матрицы. В настоящем изобретении феррит совокупно состоит из полигонального феррита и игольчатого феррита. Феррит придает стали настоящего изобретения высокую прочность, а также удлинение. Для того, чтобы обеспечить удлинение31% и предпочтительно 33% или выше, необходимо иметь 60% феррита. В стали настоящего изобретения феррит образуется во время охлаждения после отжига. Однако когда содержание феррита составляет выше 75% прочность стали настоящего изобретения не достигается.

Бейнит составляет от 20% до 30% микроструктуры от доли площади для стали настоящего изобретения. В настоящем изобретении бейнит совокупно состоит из пластинчатого бейнита и гранулярного бейнита. Для обеспечения прочности при растяжении 620 MПа и предпочтительно 630 MПа или выше необходимо иметь 20% бейнита. Бейнит образуется при выдерживании во время старения при повышенной температуре.

Остаточный аустенит составляет от 10% до 15% от доли площади для стали. Известно, что остаточный аустенит имеет более высокую растворимость углерода, чем бейнит и, поэтому действует как эффективная ловушка углерода, и следовательно, тормозит образование карбидов в бейните. Предпочтительно процентное содержание углерода внутри остаточного аустенита настоящего изобретения превышает 0,9% и предпочтительно меньше, чем 1,1%. Согласно изобретению остаточный аустенит в стали придает ей повышенную пластичность.

Мартенсит является необязательным компонентом и может присутствовать в количестве между 0% и 5% от доли площади микроструктуры, и находится в следовых количествах. Мартенсит для настоящего изобретения включает в себя свежий мартенсит, а также отпущенный мартенсит. В настоящем изобретении мартенсит образуется благодаря охлаждению после отжига и становится отпущенным при выдерживании во время старения при повышенной температуре. Свежий мартенсит также образуется во время охлаждения после покрытия холоднокатаного стального листа. Мартенсит придает пластичность и прочность стали настоящего изобретения, когда его содержание меньше 5%. Когда содержание мартенсита превышает 5%, сталь приобретает избыточную прочность, однако вне приемлемого предела, мартенсит снижает удлинение. Предпочтительные пределы для мартенсита находятся между 0% и 3%.

Суммарное содержание феррита и остаточного аустенита всегда должно быть между 70% и 80%, чтобы иметь общее удлинение 31%, и требуется минимум 70% феррита и остаточного аустенита, чтобы обеспечить общее удлинение выше 31%, и иметь прочность при растяжении 600 MПа. Феррит и остаточный аустенит представляют собой мягкие фазы, по сравнению с мартенситом и бейнитом, поэтому они обеспечивают удлинение и пластичность, однако когда их совокупное содержание превышает 80%, прочность понижается вне допустимого предела.

Кроме вышеупомянутой микроструктуры, холоднокатаный и термообработанный стальной лист не содержит микроструктурных компонентов, таких как перлит и цементит, без ухудшения механических характеристик стальных листов.

Стальной лист согласно изобретению может быть получен любым подходящим способом. Предпочтительный способ заключается в получении полудоведенной отливки стали, имеющей химический состав согласно изобретению. Разливка может быть осуществлена или в болванки, или непрерывно в форме тонких слябов или тонких полос, то есть, толщиной в диапазоне приблизительно от 220 мм для слябов, до десятков миллиметров для тонких полос.

Например, сляб, имеющий вышеописанный химический состав, производится путем непрерывной разливки, при которой сляб необязательно подвергается непосредственному мягкому уменьшению толщины в ходе процесса непрерывной отливки, чтобы избежать центральной сегрегации и обеспечить поддержание отношения локального углерода к номинальному углероду ниже 1,10. Сляб, полученный с использованием процесса непрерывной разливки, может быть использован непосредственно при высокой температуре после непрерывной разливки, или сначала может быть охлажден до комнатной температуры и затем подогрет для горячей прокатки.

Температура сляба, который подвергается горячей прокатке, составляет по меньшей мере 1150°C, и должна быть ниже 1280°C. В случае, когда температура сляба ниже, чем 1150°C, прокатный стан подвергается избыточной нагрузке. Поэтому предпочтительно температура сляба является достаточно высокой для того, чтобы горячая прокатка могла быть осуществлена в температурном диапазоне от Ac1 +50°С до Ac1+250°C и предпочтительно между Ac1+50°C и Ac1+200°C, хотя всегда температура окончательной прокатки остается выше Ac1+50°C. Температура повторного нагрева не должна превышать 1280°C поскольку такой технологический режим является дорогостоящим.

Температурный диапазон окончательной прокатки между Ac1 + 50°С и Ac1+ 250°C является предпочтительным для того, чтобы иметь структуру, которая способствует рекристаллизации и прокатке. Необходимо, чтобы окончательный прогон прокатки осуществлялся при температуре больше, чем Ac1 + 50°C, поскольку ниже указанной температуры способность стального листа к деформированию при прокатке значительно снижается. Затем полученный таким образом лист охлаждают со скоростью охлаждения выше 30°C/с до температуры сматывания в рулон, которая должна быть ниже 625°C. Предпочтительно скорость охлаждения будет меньше или равна 200°C/с.

Затем горячекатаный стальной лист сматывают при температуре сматывания в рулон ниже 625°С для того, чтобы избежать овализации, и предпочтительно ниже 600°С, чтобы предотвратить образование окалины. Предпочтительным диапазоном температуры сматывания в рулон является температура между 350°C и 600°C. Свёрнутый в рулон горячекатаный стальной лист может быть охлажден до комнатной температуры, прежде чем подвергнуться необязательному отжигу горячих состояний.

Горячекатаный стальной лист может быть подвергнут необязательному удалению окалины на стадии удаления окалины, образовавшейся во время горячей прокатки, до необязательного отжига горячих состояний. Затем горячекатаный может быть подвергнут необязательному отжигу горячих состояний при температуре между 400°C и 750°C, в течение, по меньшей мере, 12 часов и не больше, чем 96 часов, при этом температуру поддерживают ниже 750°С для того, чтобы избежать частичной трансформации горячекатаной микроструктуры, и, следовательно, потерять гомогенность микроструктуры. В последующем может быть осуществлена необязательная стадия удаления окалины с указанного горячекатаного стального листа, например, путем травления этого листа. Указанный горячекатаный стальной лист подвергают холодной прокатке, чтобы получить холоднокатаный стальной лист с понижением толщины между 35 и 90%. Затем холоднокатаный стальной лист, полученный в процессе холодной прокатки, подвергают отжигу для того, чтобы придать стали настоящего изобретения микроструктуру и механические характеристики.

При отжиге холоднокатаный стальной лист обрабатывают на двух ступенях нагрева, достигая температуры томления между Ac1+ 30°C и Ac3, где величины Ac1 и Ac3 для стали изобретения рассчитывают с использованием следующей формулы:

Ac1 = 723 - 10,7[Mn] - 16[Ni] + 29,1[Si] + 16,9[Cr] + 6,38[W] + 290[As]

Ac3 = 910 - 203[C]1/2 - 15,2[Ni] + 44,7[Si] + 104[V] + 31,5[Mo] + 13,1[W] - 30[Mn] - 11[Cr] - 20[Cu] + 700[P] + 400[Al] + 120[As] + 400[Ti]

в которой содержание элементов выражены в процентах по массе.

На первой ступени холоднокатаный стальной лист нагревают со скоростью между 10°C/с и 40°C/с до температуры в диапазоне между 550°C и 650°C. После этого на следующей второй ступени нагрева холоднокатаный стальной лист нагревают со скоростью между 1°C/с и 5°C/с до температуры томления при отжиге.

Затем холоднокатаный стальной лист предпочтительно выдерживают при температуре томления в течение от 10 до 500 секунд, чтобы обеспечить по меньшей мере 30% превращения сильно наклёпанной исходной структуры в аустенитную микроструктуру. Затем холоднокатаный стальной лист охлаждают на двух ступенях охлаждения до температуры старения при длительном выдерживании. На первой ступени охлаждения холоднокатаный стальной лист охлаждается со скоростью меньше, чем 5°C/с и предпочтительно меньше, чем 3°C/с до температуры в диапазоне между 600°C и 720°C и предпочтительно между 625°C и 720°C. В ходе указанной первой ступени охлаждения формируется ферритная матрица настоящего изобретения. После этого на последующей второй ступени охлаждения холоднокатаный стальной лист охлаждается до температуры длительного старения в диапазоне между 250°C и 470°C при скорости охлаждения между 10°C/с и 100°C/с. Затем холоднокатаный стальной лист выдерживают при температуре длительного старения в диапазоне от 5 до 500 секунд. Затем холоднокатаный стальной лист доводят до температуры ванны для нанесения покрытия в диапазоне от 400°C до 480°С, чтобы облегчать покрытие холоднокатаного стального листа. Затем холоднокатаный стальной лист покрывают с использованием любого известного промышленного процесса, такого как электрогальванизация, струйное вакуумное напыление (JVD), напыление путем конденсации паров (PVD), нанесение путем окунания в подогретый пропиточный состав (оцинкованное железо) и др.

Примеры

Следующие испытания, примеры, иллюстративные примеры и таблицы, которые представлены в изобретении, являются по существу неограниченными и должны рассматриваться только с целью иллюстрации, и будут демонстрировать выгодные признаки настоящего изобретения.

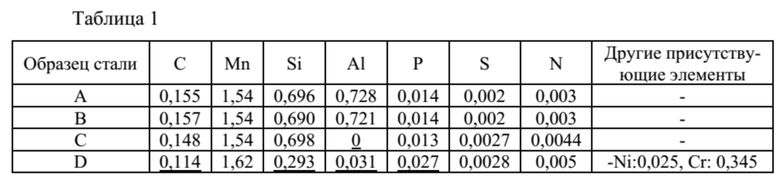

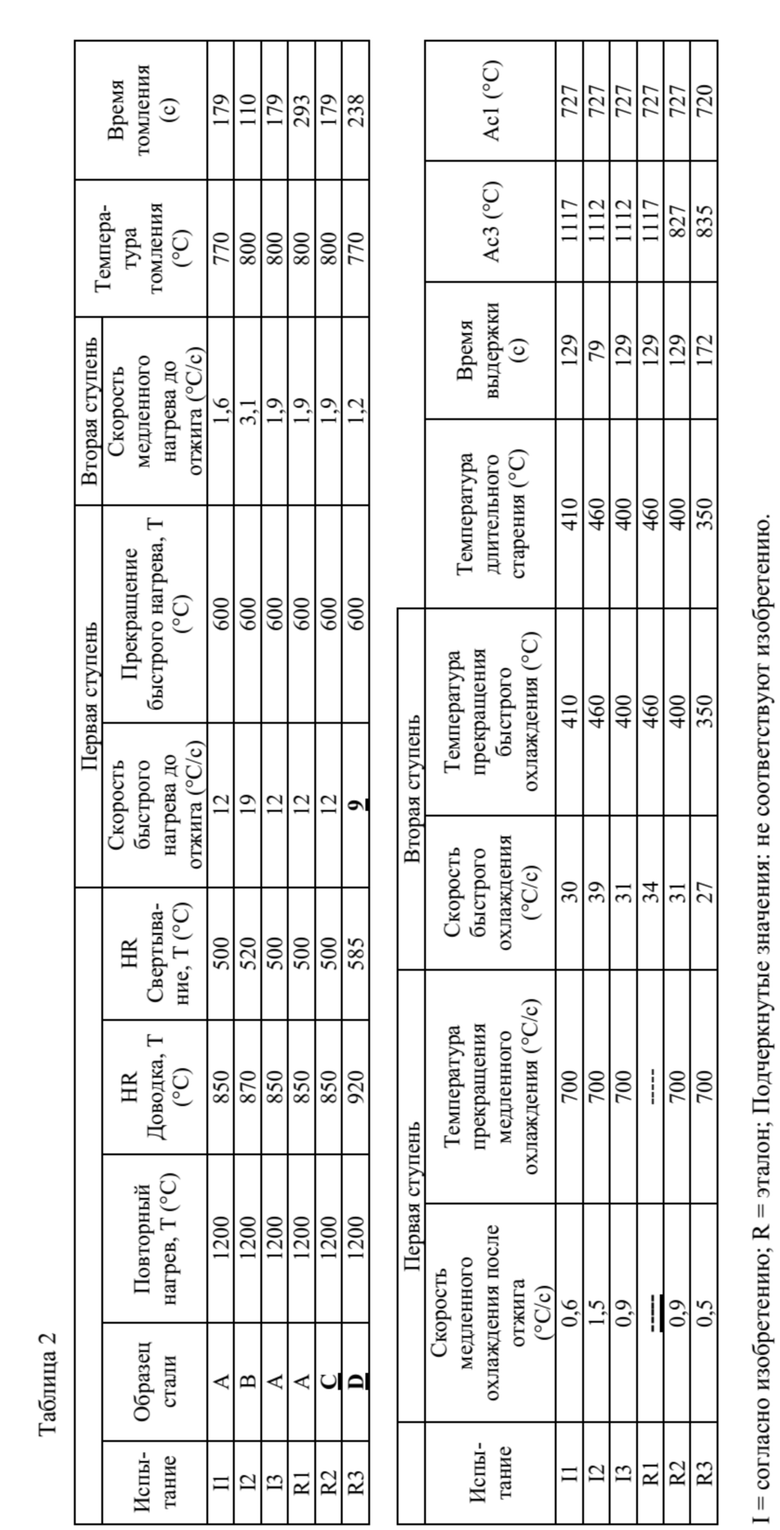

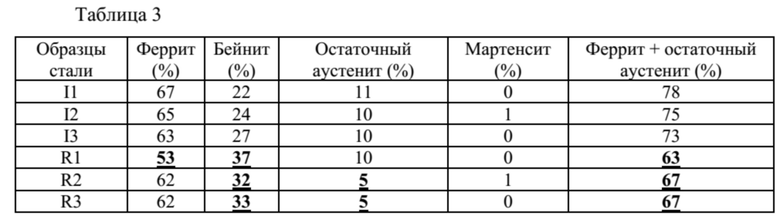

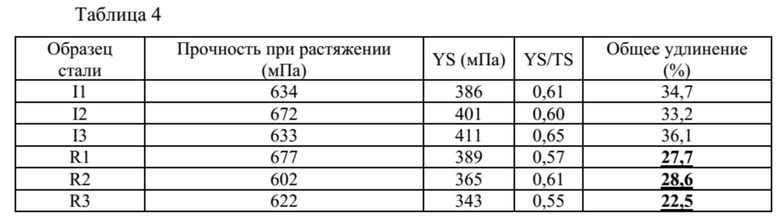

Стальные листы, выполненные из сталей, имеющих различный состав, скомплектованы в таблице 1, где стальные листы получены в соответствии с технологическими параметрами, которые приведены в таблице 2, соответственно. В последующей таблице 3 показаны микроструктуры стальных листов, полученных во время испытаний, и в таблице 4 сведены результаты оценки свойств полученных листов.

Подчеркнутые значения: не соответствуют изобретению.

В таблице 2 собраны технологические параметры отжига, осуществляемого со сталями из таблицы 1. Стали состава A и B используют для производства листов согласно изобретению. В этой таблице также указаны эталонные стали, которые обозначены здесь, как C и D. В таблице 2 также приведены табличные данные Ac1 и Ac3. Эти величины Ac1 и Ac3 определены для сталей изобретения и эталонных сталей следующим образом:

Ac1 =723 - 10,7[Mn] - 16[Ni] + 29,1[Si] + 16,9[Cr] + 6,38[W] + 290[As]

Ac3 = 910 - 203[C]1/2 - 15,2[Ni] + 44,7[Si] + 104[V] + 31,5[Mo] + 13,1[W] - 30[Mn] - 11[Cr] - 20[Cu] + 700[P] + 400[Al] + 120[As] + 400[Ti]

где содержание элементов выражено в процентах по массе.

Все листы были охлаждены со скоростью охлаждения 34°C/с после горячей прокатки и окончательно доведены до температуры 460°C, до охлаждения. Все листы были сжаты при холодной прокатке на 65%.

Таблица 2 приведена ниже.

В таблице 3 приведены примеры результатов испытаний, проведенных в соответствии со стандартами с использованием различных микроскопов, таких как сканирующий электронный микроскоп, для определения микроструктуры сталей изобретения, а также эталонных сталей. Результаты приведены ниже.

I = согласно изобретению; R = эталон; подчеркнутые значения: не соответствуют изобретению.

В таблице 4 приведены примеры механических характеристик сталей изобретения, а также эталонных сталей. С целью определения прочности при растяжении, предела текучести (YS) и общего удлинения, испытание на растяжение проведены в соответствии со стандартом JIS Z2241.

Результаты механических испытаний, проведенных в соответствии со стандартами, собраны в таблице 4.

I = согласно изобретению; R = эталон; подчеркнутые значения: не соответствуют изобретению.

Изобретение относится к области металлургии, а именно к изготовлению холоднокатаного стального листа, используемому в автомобилестроении. Лист имеет следующий далее химический состав, включающий следующие элементы, в мас.%: 0,13 ≤ углерод ≤ 0,18, 1,1 ≤ марганец ≤ 1,8, 0,5 ≤ кремний ≤ 0,9, 0,6 ≤ алюминий ≤ 1,0, 0,002 ≤ фосфор ≤ 0,02, 0 ≤ сера ≤ 0,003, 0 ≤ азот ≤ 0,007, при необходимости один или несколько следующих необязательных элементов: 0,05 ≤ хром ≤ 1,0, 0,001 ≤ молибден ≤ 0,5, 0,001 ≤ ниобий ≤ 0,1, 0,001 ≤ титан ≤ 0,1, 0,01 ≤ медь ≤ 2,0, 0,01 ≤ никель ≤ 3,0, 0,0001 ≤ кальций ≤ 0,005, ванадий ≤ 0,1, бор ≤ 0,003, церий ≤ 0,1, магний ≤ 0,010 и цирконий ≤ 0,010, остальное - железо и неизбежные примеси. Микроструктура указанного стального листа включает в долях площади, от 60 до 75% феррита, от 20 до 30% бейнита, от 10 до 15% остаточного аустенита, и от 0 до 5% мартенсита, причем совокупное содержание остаточного аустенита и феррита составляет между 70% и 80%. Изготовленные листы обладают высокими прочностными характеристиками и формуемостью. 5 н. и 16 з.п. ф-лы, 4 табл.

1. Холоднокатаный стальной лист, имеющий следующий далее химический состав, включающий следующие элементы, выраженные в процентах по массе:

0,13% ≤ углерод ≤ 0,18%

1,1% ≤ марганец ≤ 1,8%

0,5% ≤ кремний ≤ 0,9%

0,6% ≤ алюминий ≤ 1%

0,002% ≤ фосфор ≤ 0,02%

0% ≤ сера ≤ 0,003%

0% ≤ азот ≤ 0,007%

и может содержать один или несколько следующих необязательных элементов

0,05% ≤ хром ≤ 1%

0,001% ≤ молибден ≤ 0,5%

0,001% ≤ ниобий ≤ 0,1%

0,001% ≤ титан ≤ 0,1%

0,01% ≤ медь ≤ 2%

0,01% ≤ никель ≤ 3%

0,0001% ≤ кальций ≤ 0,005%

0% ≤ ванадий ≤ 0,1%

0% ≤ бор ≤ 0,003%

0% ≤ церий ≤ 0,1%

0% ≤ магний ≤ 0,010%

0% ≤ цирконий ≤ 0,010%

железо и неизбежные примеси - остальное,

причем микроструктура указанного стального листа включает в долях площади, от 60 до 75% феррита, от 20 до 30% бейнита, от 10 до 15% остаточного аустенита, и от 0 до 5% мартенсита, причем совокупное содержание остаточного аустенита и феррита составляет между 70% и 80%.

2. Стальной лист по п. 1, в котором состав включает от 0,6% до 0,8% кремния.

3. Стальной лист по п. 1 или 2, в котором состав включает от 0,14% до 0,18% углерода.

4. Стальной лист по п. 3, в котором состав включает от 0,6% до 0,8% алюминия.

5. Стальной лист по любому из пп. 1-4, в котором состав включает от 1,2% до 1,8% марганца.

6. Стальной лист по п. 5, в котором состав включает от 1,3% до 1,7% марганца.

7. Стальной лист по любому из пп. 1-6, в котором совокупное содержание остаточного аустенита и феррита составляет между 73% и 80%, причем процентное содержание остаточного аустенита составляет меньше 13%.

8. Стальной лист по любому из пп. 1-7, в котором количество мартенсита составляет между 0% и 3%.

9. Стальной лист по любому из пп. 1-8, в котором содержание углерода в остаточном аустенит составляет между 0,9 и 1,1%.

10. Стальной лист по любому из пп. 1-9, в котором указанный стальной лист имеет предел прочности при растяжении 600 MПа или выше, и общее удлинение 31% или больше.

11. Стальной лист по п. 10, в котором указанный стальной лист имеет предел текучести 320 MПа или выше и общее удлинение 33% или больше.

12. Стальной лист по любому из пп. 1-11, в котором указанный стальной лист имеет покрытие.

13. Способ получения холоднокатаного стального листа, включающий следующие последовательные ступени:

предоставление полуфабриката из стали, имеющей состав по любому из пп. 1-6;

повторный нагрев указанного полуфабриката до температуры между 1150°C и 1280°C;

прокатка указанного полуфабриката в аустенитном диапазоне, при котором конечная температура горячей прокатки находится между Ac1+50°C и Ac1 +250°С, для получения горячекатаного стального листа;

охлаждение листа со скоростью охлаждения выше 30°C/с до температуры сматывания в рулон, которая является ниже 625°C; и сматывание в рулон горячекатаного листа;

охлаждение указанного горячекатаного листа до комнатной температуры;

необязательное осуществление процесса удаления окалины с указанного горячекатаного стального листа;

необязательный отжиг горячекатаного стального листа при температуре между 400°C и 750°C;

необязательное осуществление процесса удаления окалины с указанного горячекатаного стального листа;

холодная прокатка указанного горячекатаного стального листа со степенью сжатия между 35 и 90% для получения холоднокатаного стального листа;

затем осуществление отжига при температуре выдержки между Ac1+30°C и Ac3 в течение периода выдержки между 10 и 500 секунд посредством нагрева указанного холоднокатаного стального листа на двух стадиях нагрева, при которых:

на первой стадии нагрева холоднокатаный стальной лист нагревают со скоростью между 10°C/с и 40°C/с до температуры в диапазоне между 550°C и 650°C;

затем на второй стадии холоднокатаный стальной лист нагревают со скоростью между 1°C/с и 5°C/с от температуры в диапазоне между 550°C и 650°С до температуры отжига при температуре выдержки, при которой выдерживают лист,

затем осуществляют охлаждение холоднокатаного стального листа на двух стадиях охлаждения, на которых:

на первой стадии охлаждения холоднокатаный стальной лист охлаждают со скоростью охлаждения меньше чем 5°C/с до температуры в диапазоне между 600°C и 720°C,

затем на второй стадии лист охлаждают со скоростью охлаждения между 10°C/с и 100°C/с от температуры в диапазоне между 600°C и 720°С до температуры старения,

затем указанный холоднокатаный стальной лист подвергают старению при температуре в диапазоне между 250°C и 470°C в течение от 5 до 500 секунд и

затем охлаждают до комнатной температуры, чтобы получить холоднокатаный стальной лист.

14. Способ по п. 13, в котором температура сматывания в рулон находится ниже 600°C.

15. Способ по п. 13 или 14, в котором конечная температура прокатки находится между Ac1+50°C и Ac1+200°C.

16. Способ по любому из пп. 13-15, в котором скорость охлаждения после отжига холоднокатаного листа на первой стадии охлаждения составляет меньше 3°C/с в диапазоне температур между 625°C и 720°C.

17. Способ по любому из пп. 13-16, в котором холоднокатаный стальной лист отжигают между Ac1+30°C и Ac3, причем температуру отжига выбирают таким образом, чтобы обеспечить присутствие по меньшей мере 30% аустенита в конце выдержки.

18. Способ по любому из пп. 13-17, в котором наносят на холоднокатаный стальной лист покрытие при температуре в диапазоне между 400°C и 480°C.

19. Применение стального листа по любому из пп. 1-12 для производства конструкционных или защитных деталей транспортного средства.

20. Применение способа получения холоднокатаного стального листа по любому из пп. 13-18 для производства конструкционных или защитных деталей транспортного средства.

21. Транспортное средство, содержащее деталь, полученную из холоднокатаного стального листа по любому из пп. 1-12.

| WO 2018115935 A1, 28.06.2018 | |||

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ - СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ОБЛАДАЮЩИЕ ПРЕВОСХОДНОЙ СТАБИЛЬНОСТЬЮ ФОРМЫ, И СПОСОБ ИХ ПРОИЗВОДСТВА | 2012 |

|

RU2575113C2 |

| ЛЕГИРОВАННЫЙ, ГАЛЬВАНИЗИРОВАННЫЙ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ЛИСТ | 2012 |

|

RU2576567C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНЫЙ ГАЛЬВАНИЗИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ, ПРЕВОСХОДНЫЕ ПО ФОРМУЕМОСТИ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2557862C1 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНЫЙ ОЦИНКОВАННЫЙ СТАЛЬНОЙ ЛИСТ С ПРЕВОСХОДНОЙ ФОРМУЕМОСТЬЮ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2556253C1 |

| WO 2018115936 A1, 28.06.2018 | |||

| WO 2017125809 A1, 27.07.2017 | |||

| WO 2017108866 A1, 29.06.2017. | |||

Авторы

Даты

2022-08-19—Публикация

2019-09-17—Подача