Область техники

Настоящее изобретение относится к элементам технологических процессов, контейнерам и трубам для хранения и транспортировки жидкостей при криогенных температурах. Более конкретно, настоящее изобретение относится к элементам технологического процесса, контейнерам и трубам, которые изготовлены из сверхвысокопрочной низколегированной стали, содержащей менее 9 вес.% никеля и имеющей прочность на разрыв свыше 830 МПа (120 кг на квадратный дюйм) и температуру вязкохрупкого перехода (DBTT) ниже приблизительно -73oС (-100oF).

Предшествующий уровень техники

В описании даны следующие определения различным терминам. Для удобства здесь дан Словарь терминов, предшествующий формуле изобретения.

Часто в промышленности необходимы элементы технологического процесса, контейнеры и трубы, которые имеют соответствующую ударную вязкость и предназначены для технологического процесса хранения и транспортировки жидкостей при криогенных температурах, а именно при температурах ниже приблизительно -40oС (-40oF), без повреждения. Это особенно актуально в области получения углеводородов и в их химической переработке. Например, криогенные процессы используются для обеспечения разделения компонентов в углеводородных жидкостях и газах. Криогенные процессы используются также при сепарации и хранении таких сред, как кислород и двуокись углерода.

Другие криогенные технологические процессы, используемые в промышленности, включают термические циклы при генерировании энергии, процессы охлаждения и процессы ожижения. В термическом процессе генерирования энергии обычно используют обратимый цикл Ранкина и его модификации для генерирования энергии путем утилизации имеющейся в наличии энергии охлаждения из источника со сверхнизкой температурой. В наиболее простой форме цикла соответствующую среду, такую как этилен, конденсируют при низкой температуре, перекачивают под давлением, испаряют и расширяют посредством пропускания через турбину, соединенную с генератором.

Существует широкое разнообразие областей применения, в которых используются насосы для перемещения криогенных жидкостей в технологическом процессе и системах охлаждения, где температура может быть ниже приблизительно -73oС (-100oF). Кроме того, когда горючие среды выпускаются в конусную систему в процессе переработки, давление среды понижается, например, посредством предохранительного регулятора давления. Падение давления приводит к снижению температуры среды. Если падение давления является достаточно высоким, то температура полученной в результате среды может оказаться достаточно низкой, чтобы ударная вязкость углеродистых сталей, обычно используемых в расширяющих системах, оказалась неудовлетворительной. Типовые углеродистые стали могут разрушаться при криогенных температурах.

Во многих областях промышленного применения вещества хранятся и транспортируются при высоких давлениях, как, например, сжатые газы. Как правило, контейнеры для хранения и транспортировки сжатых газов изготавливаются из стандартных выпускаемых промышленностью углеродистых сталей или из алюминия для обеспечения ударной вязкости, необходимой контейнерам для транспортирования веществ, которые быстро обрабатываются, и стенки емкостей должны быть относительно толстыми, чтобы обеспечить прочность, необходимую для хранения газа под высоким давлением. Конкретно, газовые баллоны высокого давления широко используются для хранения и транспортировки таких газов, как кислород, азот, ацетилен, аргон, гелий и двуокись углерода. Как вариант, температуру среды можно снижать для получения насыщенной газом жидкости и даже переохлаждения, если необходимо, с тем, чтобы вещество можно было хранить и транспортировать как жидкость. Вещества могут быть ожижены при сочетании давлений и температур, соответствующих условиям температуры начала кипения у веществ. В зависимости от свойств среды может быть экономически выгодно хранить и транспортировать среду в сжатом виде, в условиях криогенной температуры, если существует недорогое средство для хранения и транспортирования находящейся под давлением среды при криогенной температуре. Возможны несколько способов транспортирования находящейся под давлением среды при криогенных температурах, например грузовики-танкеры, автоцистерны или морской транспорт. Когда находящиеся под давлением среды при криогенных температурах подлежат использованию местными распределителями в условиях повышенного давления и при криогенных температурах, помимо контейнеров для хранения и транспортирования, альтернативным способом является трубопроводная распределительная система, т.е. трубопроводы между центральным местом хранения, куда подается и где накапливается среда, в большом объеме при криогенных температурах и местными распределителями или пользователями. Все эти способы транспортирования требуют использования емкостей для хранения и/или трубопроводов, изготовленных из материала, который имеет соответствующую ударную вязкость при криогенных температурах для предотвращения разрушения и соответствующую прочность, чтобы выдерживать высокие давления среды.

Температура вязкохрупкого перехода (DBTT) обеспечивает два режима разрушения в конструкционных сталях. При температурах ниже температуры вязкохрупкого перехода (DBTT) разрушение в стали имеет тенденцию к возникновению (хрупкого) разрушения в низкоэнергетическом диапазоне, тогда как при температурах выше DBTT разрушение в стали имеет тенденцию к возникновению высокоэнергетического вязкого разрушения. Свариваемые стали, используемые в конструкциях контейнеров для хранения и транспортирования для применений при криогенных температурах и для других высоких нагрузок при криогенных температурах, должны иметь температуры вязкохрупкого перехода (DBTT) значительно ниже температуры их службы, как у самой стали, так и в зоне теплового влияния сварки (HAZ), чтобы избежать разрушения сколом в низкоэнергетическом диапазоне.

Никельсодержащие стали, используемые обычно для применений в конструкциях при криогенных температурах, например стали с содержанием никеля свыше приблизительно 3 вес. %, имеют низкие температуры вязкохрупкого перехода (DBTT), но имеют также относительно низкую прочность на разрыв. Как правило, выпускаемые промышленностью стали с 3,5 вес.% Ni, 5,5 вес.% Ni и 9 вес.% Ni имеют температуры вязкохрупкого перехода (DBTT) приблизительно -100oС (-150oF), -155oС (-250oF) и -175oС (-280oF) соответственно и прочность на разрыв приблизительно до 485 МПа (70 кг на квадратный дюйм), 620 МПа (90 кг на квадратный дюйм) и 830 МПа (120 кг на квадратный дюйм) соответственно. Для достижения таких сочетаний прочности и ударной вязкости эти стали обычно подвергаются дорогостоящей обработке, например двойному отжигу. В случае применений при криогенных температурах в промышленности в настоящее время используются эти промышленные никельсодержащие стали благодаря их достаточной ударной вязкости при низких температурах, но при проектировании нужно учитывать их относительно низкую прочность на разрыв. Как правило, для применений при высоких нагрузках и криогенных температурах в конструкциях требуется излишняя толщина стали. Таким образом, использование этих никельсодержащих сталей для применений при высоких нагрузках и криогенных температурах имеет тенденцию к чрезмерным расходам из-за высокой стоимости стали в сочетании с требуемыми толщинами стали.

Хотя некоторые выпускаемые промышленностью углеродистые стали имеют температуры вязкохрупкого перехода (DBTT) такие как приблизительно -46oС (-50oF), углеродистые стали, которые используются в основном для изготовления применяемых в промышленности элементов технологических процессов и контейнеров для процессов получения и химической переработки углеводородов, не обладают достаточной ударной вязкостью для использования в условиях криогенных температур. Как правило, для изготовления применяемых в промышленности элементов технологических процессов и контейнеров, которые работают в условиях криогенных температур, обычно используются материалы с более высокой ударной вязкостью, чем у углеродистой стали, например промышленно выпускаемые никельсодержащие стали (от 3,5 до 9 вес.% Ni), алюминий (А1-5083 или А1-5085) или нержавеющие стали. Кроме того, иногда используются специальные материалы, такие как титановые сплавы и специальные композиты из крученого стекловолокна, пропитанного эпоксидной смолой. Однако элементы технологических процессов, контейнеры и/или трубы, изготовленные из этих материалов, часто имеют стенки повышенной толщины, чтобы получить нужную прочность. Это увеличивает вес элементов и контейнеров, которые подлежат установке и/или транспортированию, часто существенно повышают расходы на проектирование. Кроме того, эти материалы имеют тенденцию к более высокой стоимости, чем стандартные углеродистые стали. Дополнительные расходы на установку и транспортирование толстостенных элементов и контейнеров в сочетании с повышенной стоимостью материала для их изготовления приводят в результате к снижению экономической привлекательности проектов.

Существует необходимость в элементах технологических процессов и контейнерах, пригодных для экономичного хранения и транспортирования веществ при криогенных температурах. Кроме того, существует необходимость в трубах, пригодных для экономичного хранения и транспортирования веществ при криогенных температурах.

Поэтому основной задачей настоящего изобретения является создание элементов технологических процессов и контейнеров для экономичного хранения и транспортирования веществ при криогенных температурах и создание труб, пригодных для экономичного хранения и транспортирования веществ при криогенных температурах. Другой задачей настоящего изобретения является создание таких элементов технологических процессов, контейнеров и труб, которые изготавливаются из материалов, имеющих как соответствующую прочность, так и вязкость разрушения, для содержания в них находящихся под давлением веществ при криогенных температурах.

Краткое описание изобретения

В соответствии с поставленными задачами настоящего изобретения разработаны элементы технологических процессов, контейнеры и трубы для хранения и транспортирования веществ при криогенных температурах. Эти элементы технологических процессов, контейнеры и трубы в соответствии с настоящим изобретением разработаны для изготовления из материалов, включающих сверхвысокопрочные низколегированные стали, содержащие менее 9 вес.% никеля, предпочтительно, содержащие менее приблизительно 7 вес.% никеля, более предпочтительно, содержащие менее приблизительно 5 вес.% никеля и еще более предпочтительно, содержащие менее приблизительно 3 вес.% никеля. Стали имеют сверхвысокую прочность, например прочность на разрыв (как определено здесь) свыше 830 МПа (120 кг на квадратный дюйм) и температуру вязкохрупкого перехода (DBTT) (как определено здесь) ниже приблизительно -73oС (-100oF).

Эти новые элементы технологических процессов и контейнеры могут быть преимущественно использованы, например, в испарителях криогенных установок для улавливания природного газа из жидкостей, в процессах обработки и сжижении ожижаемого природного газа ("LNG"), в процессе с регулируемой зоной замораживания ("CFZ"), впервые разработанном фирмой Ехxon Production Research Company, в криогенных системах охлаждения, в низкотемпературных системах генерирования энергии и в криогенных процессах, связанных с производством этилена и пропилена. Использование этих новых элементов технологических процессов, контейнеров и труб успешно снижают риск холодного хрупкого разрушении, как правило, связанного с обычными углеродистыми сталями, работающими при криогенных температурах. Кроме того, эти элементы технологических процессов и контейнеры могут повысить экономическую привлекательность проекта.

Описание чертежей

Преимущества настоящего изобретения будут более понятны из нижеследующего подробного описания со ссылкой на сопровождающие чертежи, на которых

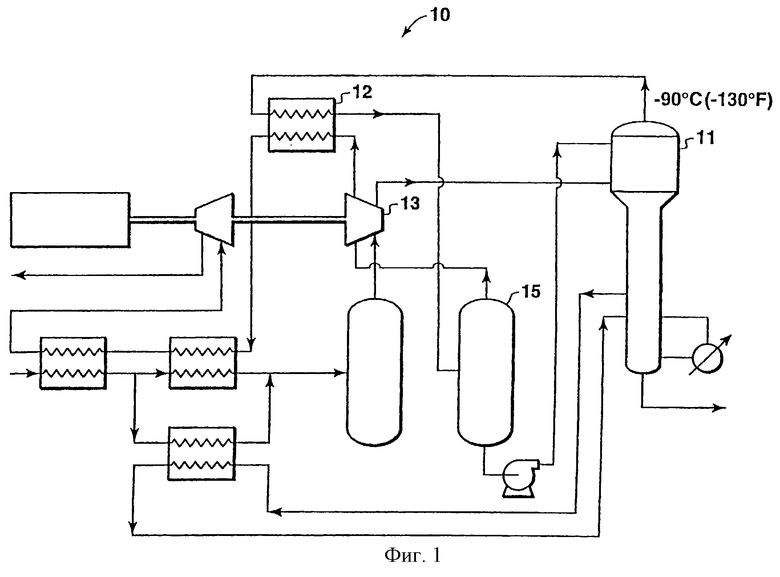

на фиг.1 представлена типовая поточная диаграмма технологического процесса, иллюстрирующая использование некоторых элементов технологического процесса в соответствии с настоящим изобретением в метаноотгонной газовой установке;

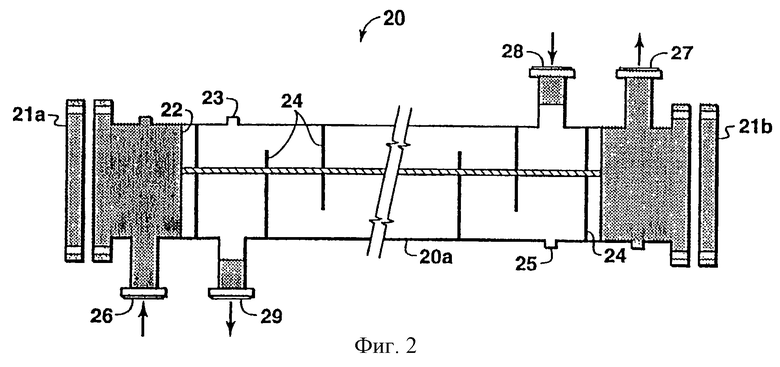

на фиг.2 показан однопроточный теплообменник с фиксированной трубной решеткой в соответствии с настоящим изобретением;

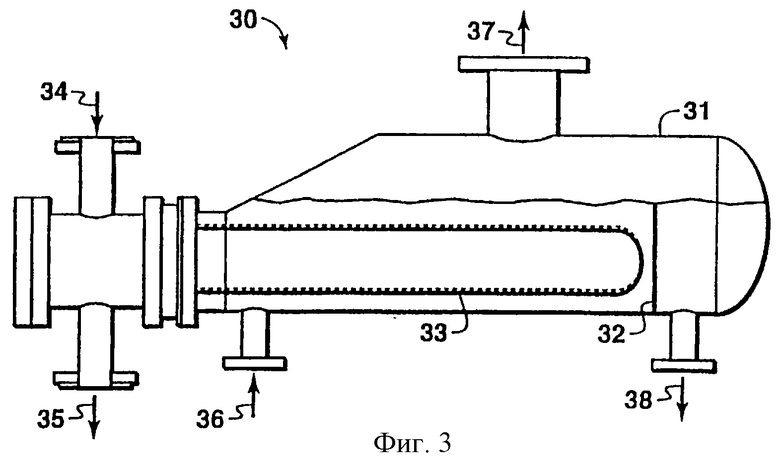

на фиг.3 показан теплообменник котельного ребойлера в соответствии с настоящим изобретением;

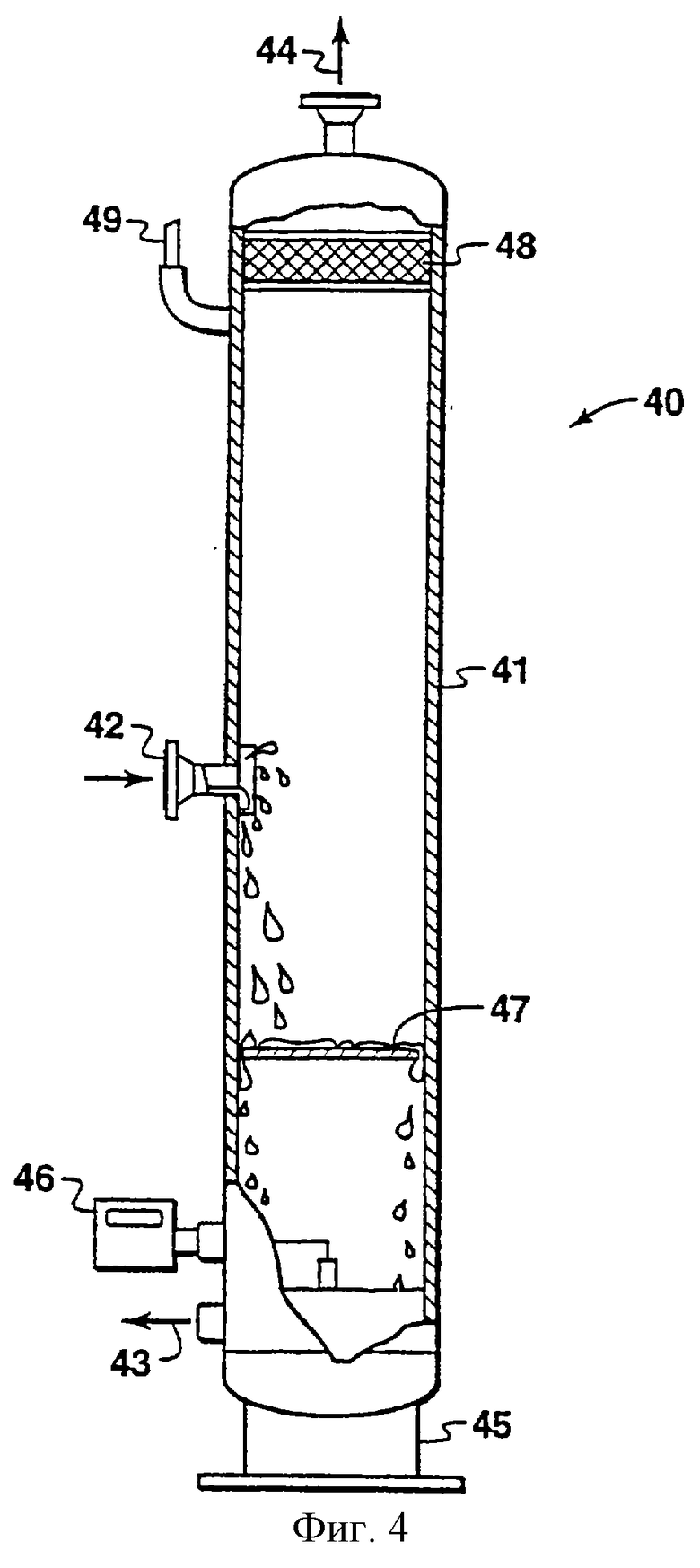

на фиг. 4 показан сепаратор сырья с расширителем в соответствии с настоящим изобретением;

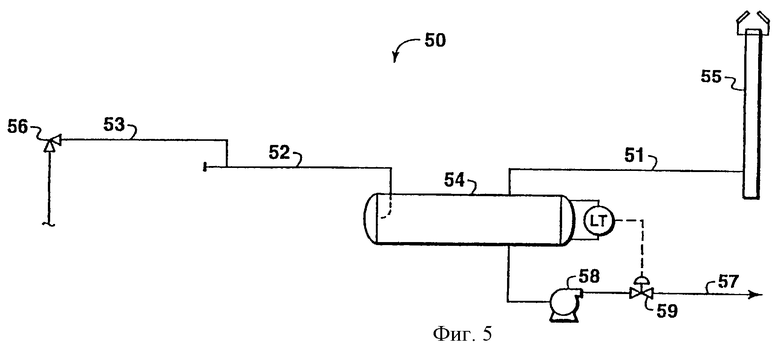

на фиг. 5 показана расширяющая система в соответствии с настоящим изобретением;

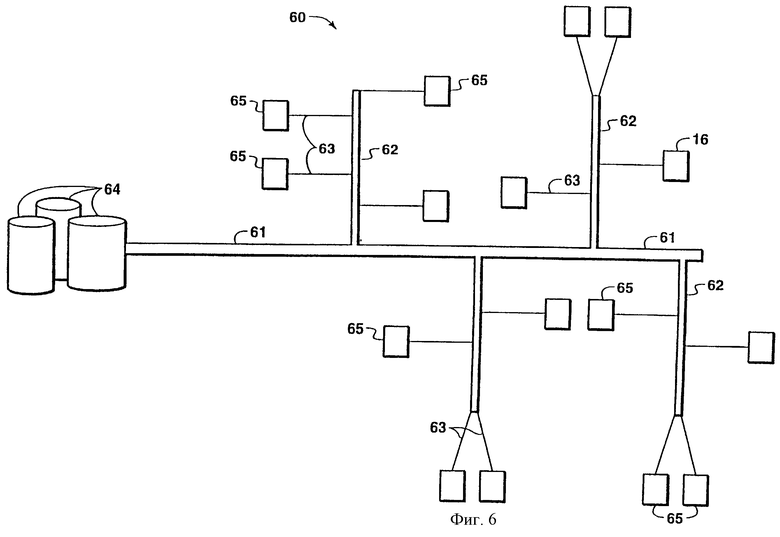

на фиг.6 показана система распределения с сетью трубопроводов в соответствии с настоящим изобретением;

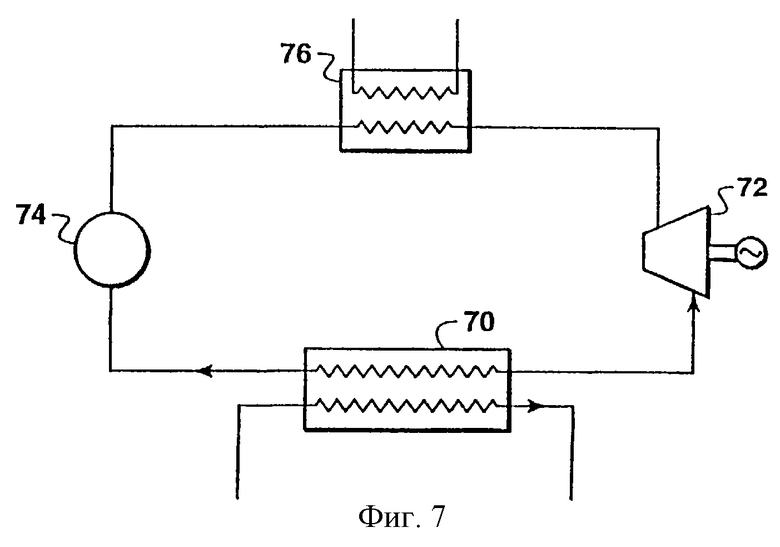

на фиг. 7 показан конденсатор в соответствии с настоящим изобретением, при использовании в обратимом цикле Ранкина;

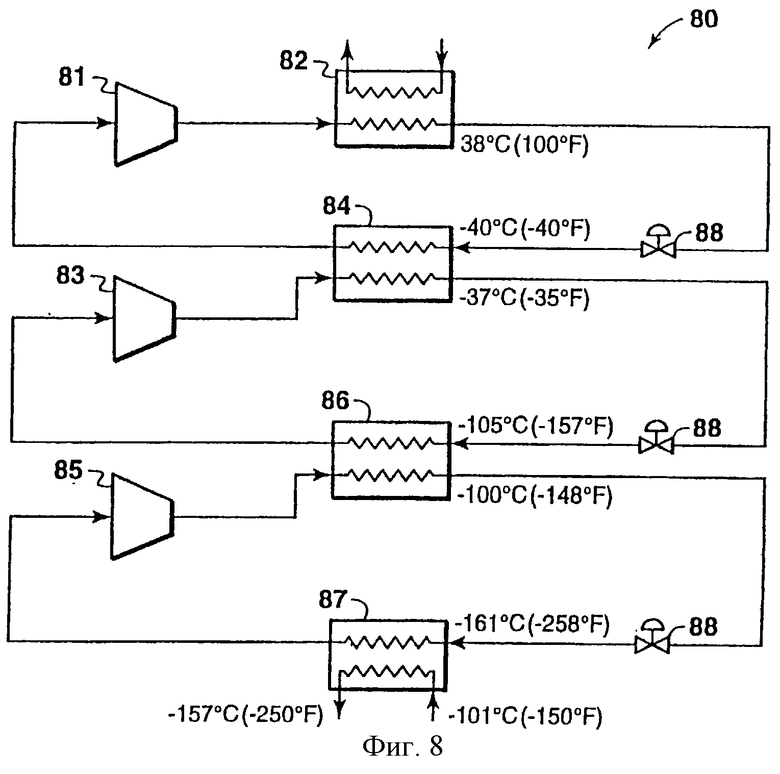

на фиг.8 показан конденсатор в соответствии с настоящим изобретением при использовании в каскадном цикле охлаждения;

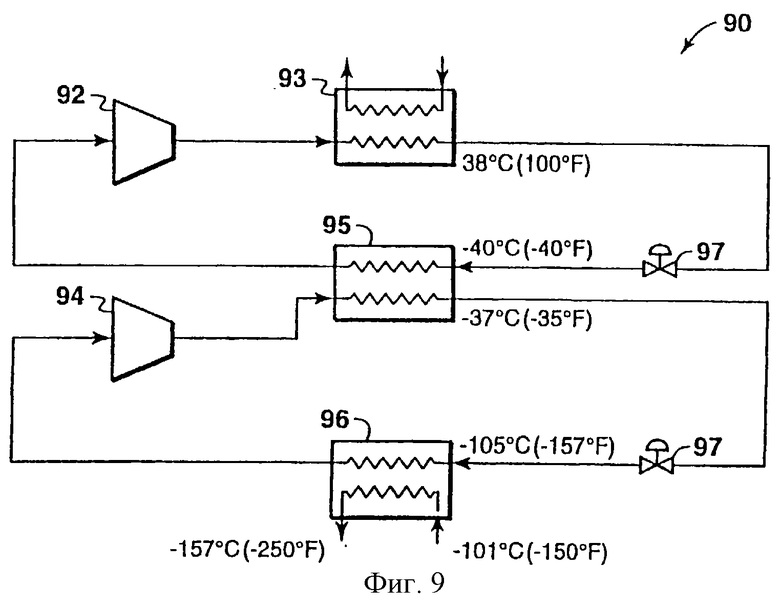

на фиг.9 показан испаритель в соответствии с настоящим изобретением при использовании в каскадном цикле охлаждения;

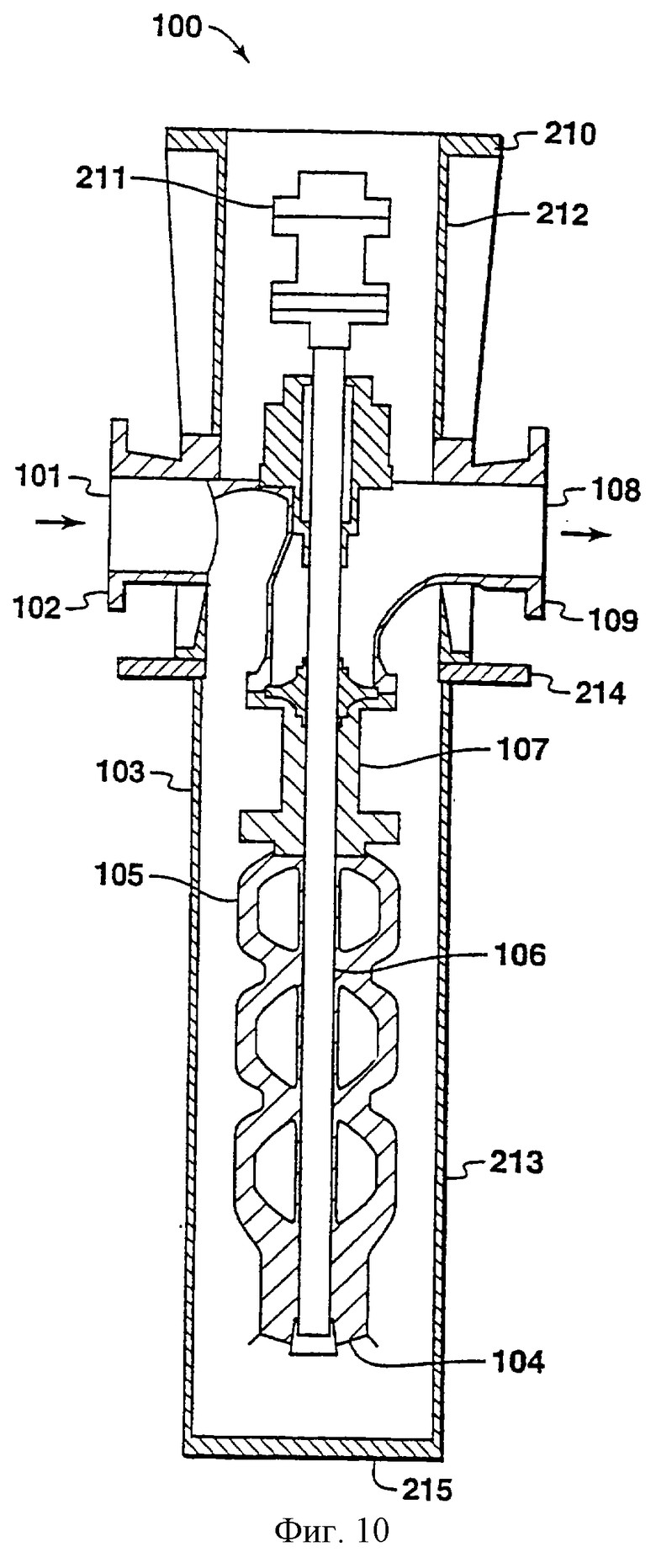

на фиг. 10 показана насосная система в соответствии с настоящим изобретением;

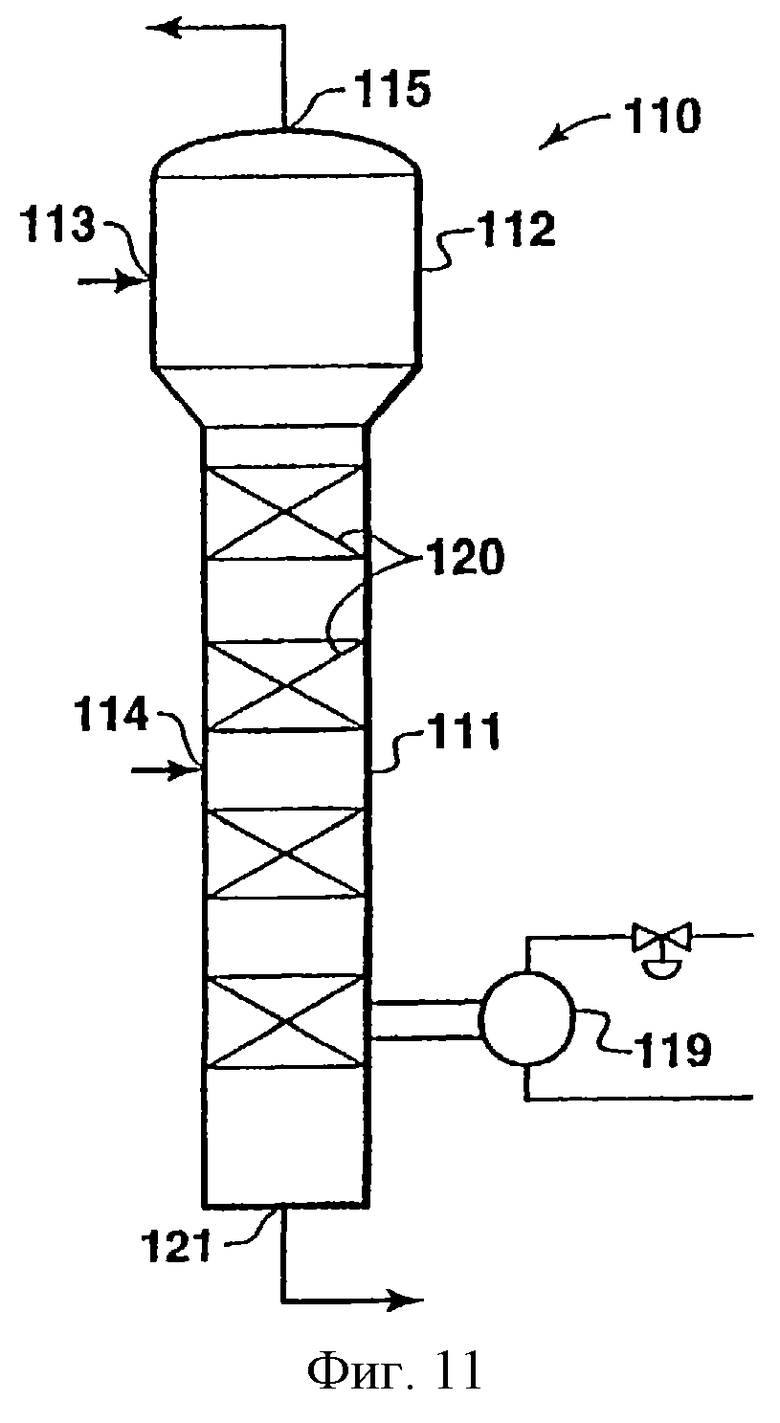

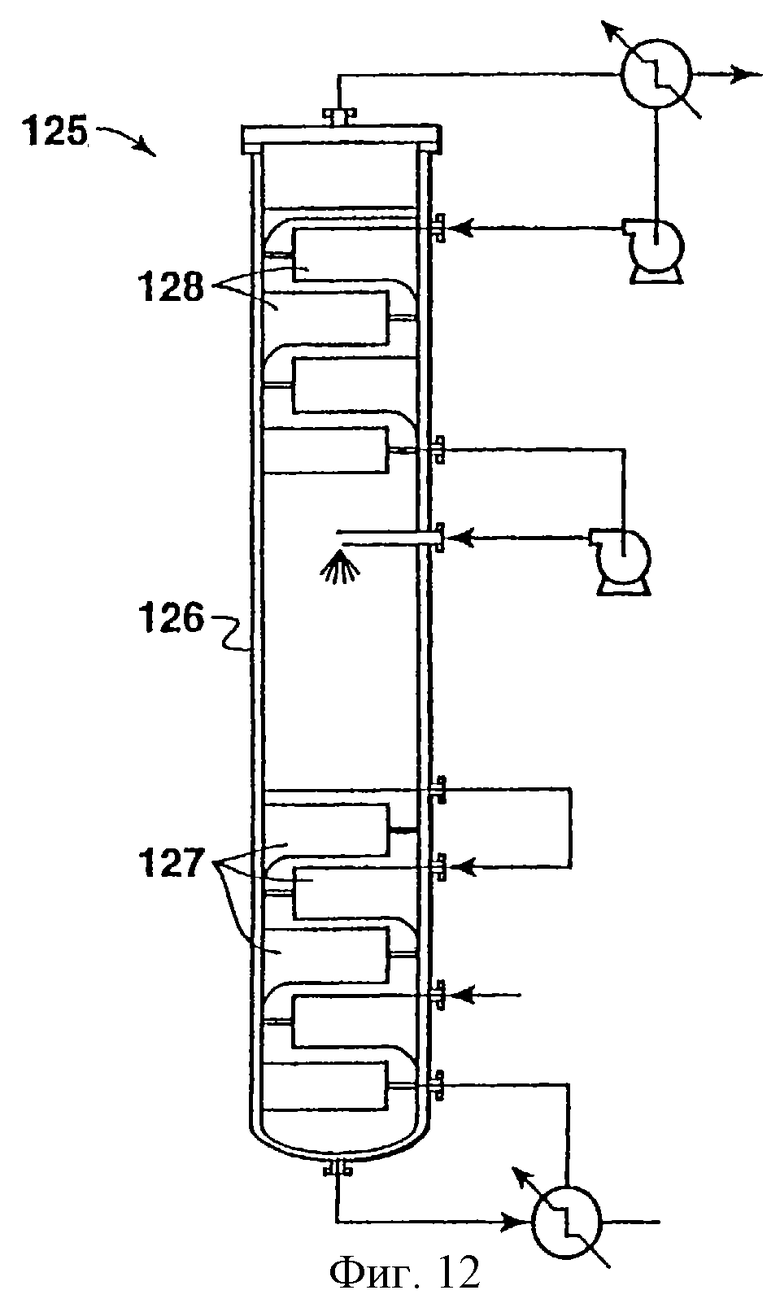

на фиг. 11 показана технологическая система с колонной в соответствии с настоящим изобретением;

на фиг.12 показана другая технологическая система с колонной в соответствии с настоящим изобретением;

на фиг. 13А показан график критической глубины дефекта при данной длине дефекта как функции вязкости разрушения путем свободного распространения конца трещины (CTOD) и остаточных напряжений;

на фиг.13В показана геометрия (длина и глубина) дефекта.

Хотя настоящее изобретение будет описано в соответствии с его предпочтительными вариантами, должно быть понятно, что они не ограничивают изобретения. Наоборот, изобретение предполагает включение в объем его притязаний всех вариантов, модификаций и эквивалентов, не отходящих от существа и объема изобретения, как определено формулой изобретения.

Подробное описание изобретения

Настоящее изобретение относится к новым элементам технологических процессов, контейнерам и трубам, используемым для переработки, хранения и транспортирования веществ при криогенных температурах и, кроме того, к элементам технологических процессов, контейнерам и трубам, которые изготовлены из материалов, включающих сверхвысокопрочную низколегированную сталь, содержащую менее 9 вес.% никеля и имеющую прочность на разрыв свыше 830 МПа (120 кг на квадратный дюйм) и температуру вязкохрупкого перехода (DBTT) ниже приблизительно -73oС (-100oF). Предпочтительно сверхвысокопрочная низколегированная сталь имеет повышенную ударную вязкость при криогенных температурах как в базовом толстом листе, так и в зоне теплового влияния сварки (HAZ).

Разработаны элементы технологических процессов, контейнеры и трубы, используемые для переработки и хранения веществ при криогенных температурах, при этом элементы технологических процессов, контейнеры и трубы изготовлены из материалов, включающих сверхвысокопрочную низколегированную сталь, содержащую менее 9 вес.% никеля и имеющую прочность на разрыв свыше 830 МПа (120 кг на квадратный дюйм) и температуру вязкохрупкого перехода (DRTT) ниже приблизительно -73oС (-100oF). Предпочтительно сверхвысокопрочная низколегированная сталь содержит менее приблизительно 7 вес.% никеля и, более предпочтительно, содержит менее приблизительно 5 вес.% никеля. Предпочтительно сверхвысокопрочная низколегированная сталь имеет прочность на разрыв свыше 860 МПа (125 кг на квадратный дюйм), а более предпочтительно свыше 900 МПа (130 кг на квадратный дюйм). Еще более предпочтительно, элементы технологических процессов, контейнеры и трубы в соответствии с настоящим изобретением изготовлены из материалов, включающих сверхвысокопрочную низколегированную сталь, содержащую менее 3 вес.% никеля и имеющую прочность на разрыв свыше 1000 МПа (145 кг на квадратный дюйм) и температуру вязкохрупкого перехода (DBTT) ниже приблизительно -73oC (-100oF).

В пяти одновременно поданных заявках на предварительные патенты США по "PLNG", каждая из которых имеет название "Усовершенствованная система переработки, хранения и транспортирования ожиженного природного газа", описаны контейнеры и морские танкеры для хранения и морского транспортирования находящегося под давлением ожиженного природного газа (PLNG) в широком диапазоне давлений, приблизительно от 1035 МПа (150 кг на квадратный дюйм) до приблизительно 7590 МПа (1100 кг на квадратный дюйм), и в широком температурном диапазоне, приблизительно от -123oС (-190oF) до приблизительно -62oС (-80oF). Самая последняя из заявок на патенты по PLNG имеет приоритет от 14 мая 1998 г. и зарегистрирована под регистрационным 97006Р4 и имеет номер заявки 60/085467 Ведомства США по патентам и товарным знакам. Первая из заявок на патенты по PLNG имеет приоритет от 20 июня 1997 г. и зарегистрирована Ведомством США под номером заявки 60/050280. Вторая из заявок на патенты по PLNG имеет приоритет от 28 июля 1997 г. и зарегистрирована Ведомством США под номером заявки 60/053966. Третья из заявок на патенты по PLNG имеет приоритет от 19 декабря 1997 г. и зарегистрирована Ведомством США под номером заявки 60/068226. Четвертая из заявок на патенты по PLNG имеет приоритет от 30 марта 1998 г. и зарегистрирована Ведомством США под номером заявки 60/079904. Кроме того, в заявках на патенты по PLNG описаны системы и контейнеры для переработки, хранения и транспортирования находящегося под давлением ожиженного природного газа (PLNG). Предпочтительно топливо PLNG хранится при давлении приблизительно от 1725 кПа (250 фунтов на квадратный дюйм) до 7590 кПа (1100 фунтов на квадратный дюйм) и при температуре приблизительно от -112oС (-170oF) до приблизительно -62oС (-80oF). Более предпочтительно, топливный природный газ хранится в диапазоне давлений приблизительно от 2415 кПа (350 фунтов на квадратный дюйм) до 4830 кПа (700 фунтов на квадратный дюйм) и в температурном диапазоне приблизительно от -101oС (-150oF) до приблизительно -79oС (-110oF). Еще более предпочтительно, нижние пределы давления и температурных диапазонов для топливного природного газа составляют приблизительно 2760 кПа (400 фунтов на квадратный дюйм) и приблизительно -96oС (-140oF). Элементы технологических процессов, контейнеры и трубы в соответствии с настоящим изобретением предпочтительно используются для переработки находящегося под давлением природного газа, без ограничения этим настоящего изобретения.

Сталь для изготовления элементов технологических процессов, контейнеров и труб

Для изготовления элементов технологических процессов, контейнеров и труб в соответствии с настоящим изобретением и в соответствии с известными принципами механизмов разрушения, описываемыми здесь, может быть использована любая сверхвысокопрочная низколегированная сталь, содержащая менее 9 вес.% никеля и имеющая соответствующую вязкость разрушения, для хранения при криогенных температурах таких веществ, как находящийся под давлением ожиженный природный газ, в условиях технологического процесса. Примером стали для использования в настоящем изобретении, без ограничения при этом изобретения, является свариваемая сверхвысокопрочная низколегированная сталь, содержащая менее 9 вес.% никеля и имеющая прочность на разрыв свыше 830 МПа (120 кг на квадратный дюйм) и соответствующую вязкость для предотвращения возникновения разрушения, т. е. случая разрушения в условиях работы при криогенной температуре. Другим примером стали для использования в настоящем изобретении, без ограничения при этом изобретения, является свариваемая сверхвысокопрочная низколегированная сталь, содержащая менее приблизительно 3 вес.% никеля и имеющая прочность на разрыв, по меньшей мере, приблизительно 1000 МПа (145 кг на квадратный дюйм) и соответствующую вязкость для предотвращения возникновения разрушения, т.е. случая разрушения в условиях работы при криогенной температуре. Стали этих примеров предпочтительно имеют температуру вязкохрупкого перехода (DBTT) ниже приблизительно -73oС (-100oF).

Последние достижения в технологии производства сталей позволяют получить новые, сверхвысокопрочные низколегированные стали с повышенной вязкостью разрушения при криогенных температурах. Например, в патентах США на имя "Коо et аl. " 5531842, 5545269 и 5545270 описаны новые стали и способы производства этих сталей для получения толстых стальных листов с прочностью на разрыв приблизительно 830 МПа (120 кг на квадратный дюйм). 965 МПа (140 кг на квадратный дюйм) и выше. Стали и способы производства, описанные в них, были улучшены и модифицированы для получения комбинированных химических составов сталей и технологического процесса получения сверхвысокопрочных низколегированных сталей с повышенной вязкостью разрушения при криогенных температурах как у самой стали, так и в зоне теплового влияния сварки (HAZ). Эти сверхвысокопрочные низколегированные стали имеют также повышенную вязкость разрушения, выше, чем у стандартных промышленно выпускаемых сверхвысокопрочных низколегированных сталей. Улучшенные стали описаны в одновременно поданной заявке на предварительный патент США под названием "СВЕРХВЫСОКОПРОЧНЫЕ СТАЛИ С ПОВЫШЕННОЙ ВЯЗКОСТЬЮ РАЗРУШЕНИЯ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ"; которая имеет приоритет от 19 декабря 1997 г. и зарегистрирована Ведомством США по патентам и товарным знакам под номером заявки 60/068194; в одновременно поданной заявке на предварительный патент США под названием "СВЕРХВЫСОКОПРОЧНЫЕ СОСТАРЕННЫЕ В АУСТЕНИТНОМ СОСТОЯНИИ СТАЛИ С ПОВЫШЕННОЙ ВЯЗКОСТЬЮ РАЗРУШЕНИЯ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ", которая имеет приоритет от 19 декабря 1997 г. и зарегистрирована в Ведомстве США под номером заявки 60/068252, и в одновременно поданной заявке на предварительный патент США под названием "СВЕРХВЫСОКОПРОЧНЫЕ ДВУХФАЗНЫЕ СТАЛИ С ПОВЫШЕННОЙ ВЯЗКОСТЬЮ РАЗРУШЕНИЯ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ", которая имеет приоритет от 19 декабря 1997 г. и зарегистрирована Ведомством США под номером заявки 60/068816 (обобщенно, "Заявки на патенты по сталям").

Новые стали, описанные в заявках на патенты по сталям и дополнительно описанные в приведенных ниже примерах, особенно подходят для изготовления элементов технологических процессов, контейнеров и труб в соответствии с настоящим изобретением, при этом эти стали имеют следующие характеристики, предпочтительно для толстых стальных листов толщиной приблизительно 2,5 см (1 дюйм) и более: (i) температуру вязкохрупкого перехода (DBTT) ниже приблизительно -73oС (-100oF), предпочтительно ниже приблизительно -107oС (-160oF) у основной стали и в зоне теплового влияния сварки (HAZ); (ii) прочность на разрыв свыше 830 МПа (120 кг на квадратный дюйм), предпочтительно свыше приблизительно 860 МПа (125 кг на квадратный дюйм), а более предпочтительно свыше приблизительно 900 МПа (130 кг на квадратный дюйм); (iii) повышенную свариваемость: (iv) практически однородные по толщине микроструктуру и свойства и (v) повышенную вязкость разрушения по сравнению со стандартными высокопрочными низколегированными сталями, выпускаемыми промышленностью. Еще более предпочтительно, эти стали имеют прочность на разрыв свыше приблизительно 930 МПа (135 кг на квадратный дюйм), или свыше приблизительно 965 МПа (140 кг на квадратный дюйм), или свыше приблизительно 1000 МПа (145 кг на квадратный дюйм).

Первый пример сталей

Как описано выше, в одновременно поданной заявке на предварительный патент США, имеющей приоритет от 19 декабря 1997 г., озаглавленной "Сверхвысокопрочные стали с повышенной вязкостью разрушения при криогенных температурах", и зарегистрированной Ведомством США по патентам и товарным знакам под номером заявки 60/068194, приведено описание сталей, подходящих для использования в настоящем изобретении. Предложен способ получения толстого листа из сверхвысокопрочной стали, имеющего микроструктуру, состоящую преимущественно из отпущенного мелкозернистого пластинчатого мартенсита, отпущенного мелкозернистого нижнего бейнита или их смесей, который включает этапы: (а) нагрева стального сляба до температуры предварительного нагрева, достаточно высокой, чтобы (i) по существу гомогенизировать стальной сляб, (ii) растворить по существу все карбиды и карбонитриды ниобия и ванадия в стальном слябе и (iii) получить в стальном слябе первичные аустенитные зерна; (b) обжатия стального сляба для получения толстого стального листа за один или несколько проходов горячей прокатки в первом температурном диапазоне, в котором происходит рекристаллизация аустенита; (с) последующего обжатии толстого стального листа за один или несколько проходов горячей прокатки во втором температурном диапазоне ниже приблизительно температуры Тnr и выше приблизительно температуры превращения Аr3; (d) закалки толстого стального листа со скоростью охлаждения приблизительно от 10oС в секунду до 40oС в секунду (18-72oF/с) до температуры конца закалки ниже приблизительно температуры превращения Ms плюс 200oС (360oF); (e) окончания закалки; и (f) отпуска толстого стального листа при температуре отпуска приблизительно от 400oС (752oF) по существу до температуры превращения Ac1, предпочтительно по существу до температуры превращения Ac1, но не равной этой температуре, в течение периода времени, достаточного, чтобы вызвать выделения упрочняющих частиц, а именно одного или более выделений: ε-меди, Mo2C или карбидов и карбонитридов ниобия и ванадия. Период времени, достаточный, чтобы вызвать выделение упрочняющих частиц, зависит прежде всего от толщины стального листа, химического состава стального листа и температуры отпуска и может быть определен специалистом в данной области техники (см. Словарь для определения понятий: преимущественно упрочняющих частиц, температуры Тnr, температур превращений Аr3, Ms и Ас1 и определения Мо2С).

Для получения ударной вязкости при температуре окружающей среды и при криогенной температуре сталь в соответствии с настоящим изобретением предпочтительно имеет микроструктуру, преимущественно состоящую из отпущенного мелкозернистого нижнего бейнита, отпущенного мелкозернистого пластинчатого мартенсита или их смесей. Предпочтительно по существу минимизировать образование хрупких компонентов, таких как верхний бейнит, двойниковый мартенсит и мартенсит/аустенит (МА). Понятие "преимущественно", как оно использовано в описании настоящего изобретения и в формуле изобретения, означает, по меньшей мере, 50 объемных процентов. Более предпочтительно микроструктура содержит, по меньшей мере, приблизительно от 60 до 80 об.% отпущенного мелкозернистого нижнего бейнита, отпущенного мелкозернистого пластинчатого мартенсита или их смесей. Еще более предпочтительно микроструктура содержит, по меньшей мере, 90 об.% отпущенного мелкозернистого нижнего бейнита, отпущенного мелкозернистого пластинчатого мартенсита или их смесей. Наиболее предпочтительно микроструктура состоит из 100 об.% отпущенного мелкозернистого пластинчатого мартенсита.

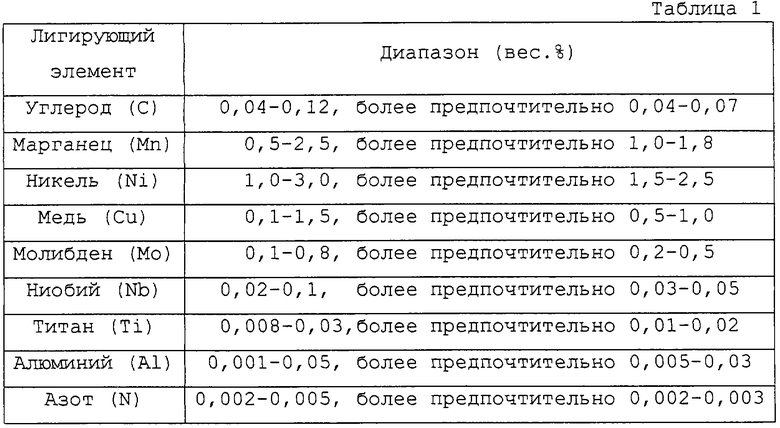

Обрабатываемый стальной сляб в соответствии с этим первым примером стали изобретением получают обычным образом, и в одном варианте он содержит железо и следующие легирующие элементы, предпочтительно в весовых диапазонах, приведенных в таблице 1.

Иногда в сталь добавляют ванадий (V), предпочтительно до приблизительно 0,10 вес.%, а более предпочтительно приблизительно от 0,02 до 0,05 вес.%.

Иногда в сталь добавляют хром (Сr), предпочтительно до приблизительно 1,0 вес.%, а более предпочтительно приблизительно от 0,2 до 0,6 вес.%.

Иногда в сталь добавляют кремний (Si), предпочтительно до приблизительно 0,5 вес.%, более предпочтительно приблизительно от 0,01 до 0,5 вес.%, а еще более предпочтительно приблизительно от 0,05 до 0,1 вес.%.

Иногда в сталь добавляют бор (В), предпочтительно приблизительно до 0,0020 вес. %, а более предпочтительно приблизительно от 0,0006 до 0,0010 вес.%.

Сталь предпочтительно содержит, по меньшей мере, 1 вес.% никеля. Содержание никеля в стали, если необходимо, можно увеличить приблизительно выше 3 вес.% для улучшения эксплуатационных свойств после сварки. Причем добавление каждого 1 вес. % никеля снижает температуру вязкохрупкого перехода (DBTT) стали приблизительно на 10oС (18oF). Содержание никеля предпочтительно составляет менее 9 вес.%, более предпочтительно менее приблизительно 6 вес. %. Содержание никеля сводят к минимуму, чтобы минимизировать стоимость стали. Если содержание никеля превышает приблизительно 3 вес.%, то можно уменьшить содержание марганца приблизительно ниже 0,5 вес.%, до 0,0 вес.% Таким образом, предпочтительное содержание марганца составляет приблизительно до 2,5 вес.%.

Кроме того, предпочтительно практически свести к минимуму содержание примесей в стали. Содержание фосфора (Р) составляет предпочтительно менее приблизительно 0,01 вес. %. Содержание серы (S) составляет предпочтительно менее приблизительно 0,004 вес.%. Содержание кислорода (О) составляет предпочтительно менее приблизительно 0,002 вес.%

Сталь в соответствии с настоящим изобретением получают посредством изготовления сляба нужного состава, как описано здесь, нагрева сляба до температуры приблизительно от 955 до 1065oС (1750-1950oF); горячей прокатки сляба для получения толстого стального листа за один или несколько проходов при обжатии приблизительно от 30 до 70%, в первом температурном диапазоне, и в котором происходит рекристаллизация аустенита, т.е. выше приблизительно температуры Тnr, и последующей прокатки стального листа за один или несколько проходов с обжатием приблизительно от 40 до 80%, во втором температурном диапазоне ниже приблизительно температуры Тnr и выше приблизительно температуры превращения Аr3. Затем горячекатаный стальной лист закаливают со скоростью охлаждения приблизительно от 10 до 40oС в секунду (18-72oF/с) до соответствующей температуры конца закалки (QST) (в соответствии с определением в Словаре), ниже приблизительно температуры превращения Ms плюс 200oС (360oF), при которой закалку заканчивают. В одном варианте этого первого примера стали стальной лист затем охлаждают на воздухе до температуры окружающей среды. Данную технологию обработки используют для получения микроструктуры, преимущественно состоящей в основном из мелкозернистого пластинчатого мартенсита, мелкозернистого нижнего бейнита или их смесей, или, более предпочтительно, содержащей по существу 100% мелкозернистого пластинчатого мартенсита.

Полученный таким образом мартенсит прямой закалки в сталях в соответствии с настоящим изобретением имеет высокую прочность, однако его ударная вязкость может быть улучшена посредством отпуска при соответствующей температуре от приблизительно более 400oС (752oF) до приблизительно температуры превращения Ac1. Отпуск стали, при котором используют этот температурный диапазон, приводит также к снижению закалочных напряжений, что в свою очередь ведет к повышению вязкости. Хотя отпуск может повысить ударную вязкость стали, он обычно приводит к существенному снижению прочности. В соответствии с настоящим изобретением обычные потери прочности в результате отпуска компенсируют посредством дисперсионного упрочнения, вызываемого выделениями. Дисперсионное упрочнение, вызванное мелкодисперсными выделениями меди и смесью карбидов и/или карбонитридов, используют для оптимизации прочности и ударной вязкости в процессе отпуска мартенситной структуры. Уникальный химический состав сталей в соответствии с настоящим изобретением позволяет выполнять отпуск в широком диапазоне, приблизительно от 400 до 650oС (750-1200oF), без какой-либо значительной потери прочности, полученной при закалке. Отпуск толстого стального листа выполняют предпочтительно при температуре отпуска от приблизительно выше 400oС (752oF) до температуры ниже температуры превращения Ac1 в течение периода времени, достаточного для обеспечения выделений упрочняющих частиц (как описано здесь). Данная технология обработки способствует превращению микроструктуры стального листа преимущественно в отпущенный мелкозернистый пластинчатый мартенсит, отпущенный мелкозернистый нижний бейнит или их смеси. Кроме того, период времени, достаточный для обеспечения выделений упрочняющих частиц, зависит главным образом от толщины стального листа, химического состава стального листа и температуры отпуска и может быть определен специалистом в данной области техники.

Второй пример сталей

Как описано выше, в одновременно поданной заявке на предварительный патент США, имеющей приоритет от 19 декабря 1997 г., под названием "Сверхвысокопрочные состаренные в аустенитном состоянии стали с повышенной вязкостью разрушения при криогенных температурах", зарегистрированной Ведомством США по патентам и товарным знакам под номером заявки 60/068252; приведено описание других сталей, подходящих для использования в настоящем изобретении. Предложен способ получения толстого листа из сверхвысокопрочных сталей, имеющих микрослоистую микроструктуру, содержащую приблизительно от 2 до 10 об.% тонких слоев аустенита и приблизительно от 90 до 98 об.% пластинок преимущественно мелкозернистого мартенсита и мелкозернистого нижнего бейнита, причем этот способ включает этапы: (а) нагрева стального сляба до температуры предварительного нагрева, достаточно высокой, чтобы (i) по существу гомогенизировать стальной сляб, (ii) растворить по существу все карбиды и карбонитриды ниобия и ванадия в стальном слябе и (iii) получить в стальном слябе первичный мелкозернистый аустенит; (b) обжатия стального сляба для получения толстого стального листа за один или несколько проходов горячей прокатки в первом температурном диапазоне, в котором происходит рекристаллизация аустенита; (с) последующего обжатия толстого стального листа за один или несколько проходов горячей прокатки во втором температурном диапазоне ниже приблизительно температуры Тnr и выше приблизительно температуры превращения Аr3; (d) закалки толстого стального листа со скоростью охлаждения приблизительно от 10oС в секунду до 40oС в секунду (18-72oF/с) до температуры конца закалки ниже приблизительно температуры превращения Ms плюс 100oС (180oF) и приблизительно выше температуры превращения Мs; и (е) окончания закалки. В одном варианте способ получения сталей этого второго примера включает этап охлаждения толстого стального листа на воздухе от температуры конца закалки (QST) до температуры окружающей среды. В другом варианте способ получения сталей этого второго примера, кроме того, содержит этап выдержки толстого стального листа по существу в изотермических условиях при температуре конца прокатки (QST) в течение приблизительно до 5 минут перед охлаждением стального листа на воздухе до температуры окружающей среды. В еще одном варианте способ получения сталей этого второго примера, кроме того, содержит этап медленного охлаждения стального листа от температуры конца прокатки (QST) со скоростью ниже приблизительно 1,0oС в секунду (1,8oF/с) в течение приблизительно до 5 минут перед охлаждением стального листа на воздухе до температуры окружающей среды. В еще одном варианте способ в соответствии с настоящим изобретением, кроме того, содержит этап медленного охлаждения стального листа от температуры конца прокатки (QST) со скоростью ниже приблизительно 1,0oС в секунду (1,8oF/с) в течение приблизительно до 5 минут перед охлаждением стального листа на воздухе до температуры окружающей среды. Эта технология обработки облегчает превращение микроструктуры стального листа с получением приблизительно от 2 до 10 об.% тонких слоев аустенита и приблизительно от 90 до 98 об.% пластинок предпочтительно мелкозернистого, мартенсита и мелкозернистого нижнего бейнита (см. Словарь для определения понятий: температуры Тnr, температур превращений Аr3 и Ms).

Чтобы получить соответствующую вязкость разрушения при температуре окружающей среды и криогенных температурах, пластинки в микрослоистой микроструктуре содержат преимущественно нижний бейнит и мартенсит. Предпочтительно по существу минимизировать образование хрупких компонентов, таких как верхний бейнит, двойниковый мартенсит и мартенсит/аустенит (МА). Понятие "преимущественно", как оно использовано в этом втором примере стали и в формуле изобретения, означает, по меньшей мере, 50 объемных процентов. Остальная микроструктура может содержать дополнительно мелкозернистый нижний бейнит, дополнительный мелкозернистый пластинчатый мартенсит или феррит. Более предпочтительно, микроструктура содержит, по меньшей мере, приблизительно от 60 до 80 об.% нижнего бейнита или пластинчатого мартенсита. Еще более предпочтительно микроструктура содержит, по меньшей мере 90 об.% нижнего бейнита или пластинчатого мартенсита.

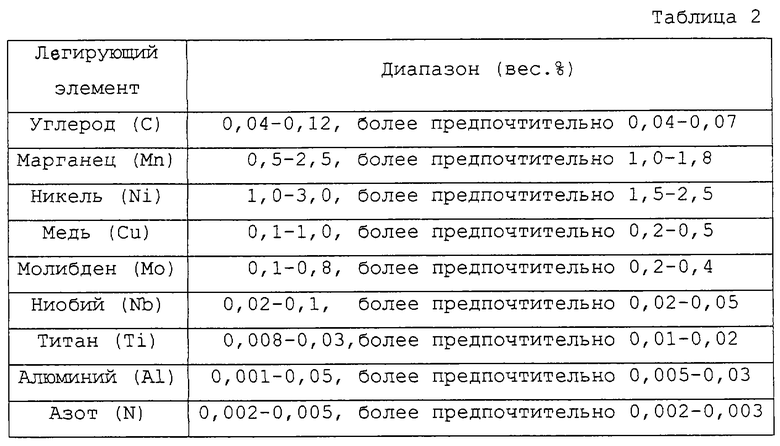

Обрабатываемый стальной сляб в соответствии с этим вторым вариантом стали получают обычным образом, и в одном варианте он содержит железо и следующие легирующие элементы, предпочтительно в весовых диапазонах, приведенных ниже в таблице 2.

Иногда в сталь добавляют хром (Сr), предпочтительно до приблизительно 1,0 вес.%, а более предпочтительно приблизительно от 0,2 до 0,6 вес.%.

Иногда в сталь добавляют кремний (Si), предпочтительно до приблизительно 0,5 вес.%, более предпочтительно приблизительно от 0,01 до 0,5 вес.%, а еще более предпочтительно приблизительно от 0,05 до 0,1 вес.%.

Иногда в сталь добавляют бор (В), предпочтительно приблизительно до 0,0020 вес. %, а более предпочтительно приблизительно от 0,0006 до 0,0010 вес.%.

Сталь предпочтительно содержит, по меньшей мере, 1 вес.% никеля. Содержание никеля в стали, если необходимо, можно увеличить приблизительно выше 3 вес.% для улучшения эксплуатационных свойств после сварки. Причем добавление каждого 1 вес.% никеля снижает температуру вязкохрупкого перехода (DBTT) стали приблизительно на 10oС (18oF). Содержание никеля предпочтительно составляет менее 9 вес.%, более предпочтительно менее приблизительно 6 вес.%. Содержание никеля предпочтительно сводят к минимуму, чтобы уменьшить стоимость стали. Если содержание никеля превышает приблизительно 3 вес.%, то можно уменьшить содержание марганца приблизительно ниже 0,5 вес.%, до 0,0 вес.%. Таким образом, предпочтительное содержание марганца составляет приблизительно до 2,5 вес.%.

Кроме того, предпочтительно практически свести к минимуму содержание примесей в стали. Содержание фосфора (Р) составляет предпочтительно менее приблизительно 0,01 вес. %. Содержание серы (S) составляет предпочтительно менее приблизительно 0,004 вес.%. Содержание кислорода (О) составляет предпочтительно менее приблизительно 0,002 вес.%.

Сталь в соответствии с этим вторым примером сталей получают посредством изготовления сляба нужного состава, как описано здесь; нагрева сляба до температуры приблизительно от 955 до 5065oС (1750-1950oF); горячей прокатки сляба для получения толстого стального листа за один или несколько проходов при обжатии приблизительно от 30 до 70% в первом температурном диапазоне, в котором происходит рекристаллизация аустенита, т. е. выше приблизительно температуры Тnr, и последующей прокатки стального листа за один или несколько проходов с обжатием приблизительно от 40 до 80%, во втором температурном диапазоне ниже приблизительно температуры Тnr и выше приблизительно температуры превращения Аr3. Затем горячекатаный стальной лист закаливают со скоростью охлаждения приблизительно от 10 до 40oС в секунду (18-72oF/с) до соответствующей температуры конца закалки (QST), ниже приблизительно температуры превращения Ms плюс 100oС (180oF) и выше приблизительно температуры превращения Ms, при которой закалку заканчивают. В одном варианте этого второго примера стали после окончания закалки стальной лист охлаждают на воздухе от температуры конца закалки (QST) до температуры окружающей среды. В другом варианте этого второго примера стали после окончания закалки стальной лист выдерживают по существу в изотермических условиях при температуре конца прокатки (QST) в течение периода времени приблизительно до 5 минут, а затем охлаждают на воздухе до температуры окружающей среды. В еще одном варианте стальной лист медленного охлаждают со скоростью, меньшей, чем охлаждение на воздухе, а именно со скоростью ниже приблизительно 1,0oС в секунду (1,8oF/с), предпочтительно в течение приблизительно до 5 минут. В еще одном варианте стальной лист медленно охлаждают от температуры конца прокатки (QST) со скоростью, меньшей, чем охлаждение на воздухе, а именно ниже приблизительно 1,0oС в секунду (1,8oF/с), приблизительно в течение приблизительно до 5 минут. В, по меньшей мере, одном варианте этого второго примера стали температура превращения Ms составляет приблизительно 360oС (662oF) и, следовательно, температура превращения плюс 100oС (180oF) составляет приблизительно 450oС (842oF).

Толстый стальной лист выдерживают по существу в изотермических условиях при температуре конца прокатки (QST) с помощью по существу любого, подходящего средства, которое известно специалистам в данной области техники, такого как подогревающее покрытие, размещенное поверх стального листа.

Толстый стальной лист можно медленно охлаждать после окончания закалки с помощью любого подходящего средства, известного специалистам в данной области техники, такого как изолирующее покрытие, размещенное поверх стального листа.

Третий пример сталей

Как описано выше, в одновременно поданной заявке на предварительный патент США, имеющей приоритет от 19 декабря 1997 г., под названием "Сверхвысокопрочные двухфазные стали с повышенной вязкостью разрушения при криогенных температурах", зарегистрированной Ведомством США по патентам и товарным знакам под номером заявки 60/068816, приведено описание других сталей, подходящих для использования в настоящем изобретении. Предложен способ получения толстого листа из сверхвысокопрочных двухфазных сталей, имеющих микроструктуру, содержащую приблизительно от 10 до 40 об.% одной фазы по существу из 100 об.% (т.е. по существу или "предпочтительно" чистого) феррита и приблизительно от 60 до 90 об.% второй фазы предпочтительно

мелкозернистого пластинчатого мартенсита, мелкозернистого нижнего бейнита или их смеси, причем способ включает этапы: (а) нагрева стального сляба до температуры предварительного нагрева, достаточно высокой, чтобы (i) по существу гомогенизировать стальной сляб, (ii) растворить по существу все карбиды и карбонитриды ниобия и ванадия в стальном слябе и (iii) получить в стальном слябе мелкозернистый первичный аустенит; (b) обжатия стального сляба для получения толстого стального листа за один или несколько проходов горячей прокатки в первом температурном диапазоне, в котором происходит рекристаллизация аустенита; (с) последующего обжатия толстого стального листа за один или несколько проходов горячей прокатки во втором температурном диапазоне ниже приблизительно температуры Тnr и выше приблизительно температуры превращения Аr3; (d) дальнейшего обжатия стального листа за один или несколько проходов горячей прокатки в третьем температурном диапазоне ниже приблизительно температуры превращения Аr3 и выше температуры превращения Ar1 (в межкритическом температурном диапазоне); (е) закалки толстого стального листа со скоростью охлаждения приблизительно от 10o С в секунду до 40oС в секунду (18-72oF/с) до температуры конца закалки (QST) предпочтительно ниже приблизительно температуры превращения Ms плюс 200oС (360oF) и (f) окончания закалки. В другом варианте сталей этого третьего примера температура конца закалки составляет предпочтительно ниже приблизительно температуры превращения Ms плюс 100oС (180oF), а более предпочтительно, ниже приблизительно 350oС (662oF). В одном варианте сталей этого третьего примера толстый стальной лист можно охлаждать на воздухе до температуры окружающей среды после этапа (f). Эта технология обработки облегчает превращение микроструктуры стального листа с получением приблизительно от 10 до 40 об.%, первой фазы феррита и приблизительно от 60 до 98 об.% второй фазы преимущественно мелкозернистого пластинчатого мартенсита, мелкозернистого нижнего бейнита или их смеси (см. Словарь для определения понятий: температуры Тnr и температур превращений Аr3 и Ar1).

Чтобы получить соответствующую вязкость разрушения при температуре окружающей среды и криогенных температурах, микроструктура второй фазы сталей этого третьего примера содержат преимущественно мелкозернистый нижний бейнит, мелкозернистый пластинчатый мартенсит или их смеси. Предпочтительно по существу минимизировать образование хрупких компонентов, таких как верхний бейнит, двойниковый мартенсит и мартенсит/аустенит (МА) во второй фазе. Понятие "преимущественно", как оно использовано в этом третьем примере сталей и в формуле изобретения, означает, по меньшей мере, 50 объемных процентов. Остальная микроструктура может содержать дополнительно мелкозернистый нижний бейнит, дополнительный мелкозернистый пластинчатый мартенсит или феррит. Более предпочтительно микроструктура второй фазы содержит, по меньшей мере, приблизительно от 60 до 80% объема, мелкозернистого нижнего бейнита, мелкозернистого пластинчатого мартенсита или их смесей. Еще более предпочтительно микроструктура второй фазы содержит, по меньшей мере, 90 об. % мелкозернистого нижнего бейнита, мелкозернистого пластинчатого мартенсита или их смесей.

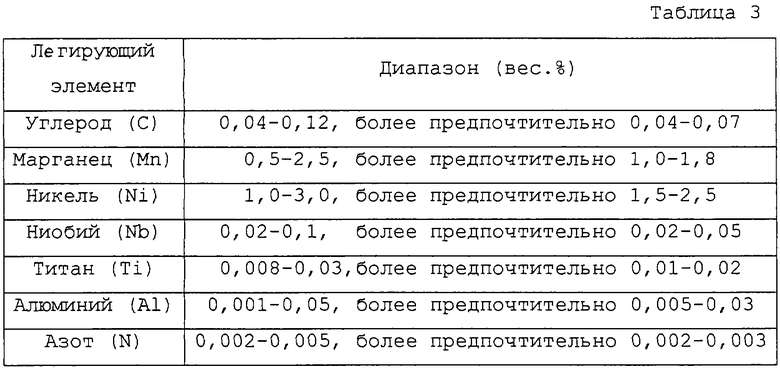

Обрабатываемый стальной сляб в соответствии с этим третьим вариантом сталей получают обычным образом, и в одном варианте он содержит железо и следующие легирующие элементы, предпочтительно в весовых диапазонах, приведенных в таблице 3.

Иногда в сталь добавляют хром (Сr), предпочтительно до приблизительно 1,0 вес.%, а более предпочтительно приблизительно от 0,2 до 0,6 вес.%

Иногда в сталь добавляют молибден (Мо), предпочтительно до приблизительно 0,8 вес.%, а более предпочтительно приблизительно от 0,1 до 0,3 вес.%

Иногда в сталь добавляют кремний (Si), предпочтительно до приблизительно 0,5 вес.%, более предпочтительно приблизительно от 0,01 до 0,5 вес.%, а еще более предпочтительно, приблизительно от 0,05 до 0,1 вес.%

Иногда в сталь добавляют медь (Сu), предпочтительно в диапазоне приблизительно от 0,1 до 1,0 вес.%, более предпочтительно в диапазоне приблизительно от 0,2 до 0,4 вес.%

Иногда в сталь добавляют бор (В), предпочтительно приблизительно до 0,0020 вес. %, а более предпочтительно приблизительно от 0,0006 до 0,0010 вес.%

Сталь предпочтительно содержит, по меньшей мере, 1 вес.% никеля. Содержание никеля в стали, если необходимо, можно увеличить приблизительно выше 3 вес.% для улучшения эксплуатационных свойств после сварки. Причем добавление каждого 1 вес. % никеля снижает температуру вязкохрупкого перехода (DBTT) стали приблизительно на 10oС (18oF). Содержание никеля предпочтительно составляет менее 9 вес.%, более предпочтительно менее приблизительно 6 вес. %. Содержание никеля предпочтительно сводят к минимуму, чтобы уменьшить стоимость стали. Если содержание никеля превышает приблизительно 3 вес.%, то можно уменьшить содержание марганца приблизительно ниже 0,5 вес.%, до 0,0 вес. %. Таким образом, предпочтительное содержание марганца составляет приблизительно до 2,5 вес.%.

Кроме того, предпочтительно по существу свести к минимуму содержание примесей в стали. Содержание фосфора (Р) составляет предпочтительно менее приблизительно 0,01 вес. %. Содержание серы (S) составляет предпочтительно менее приблизительно 0,004 вес. %. Содержание кислорода (О) составляет предпочтительно менее приблизительно 0,002 вес.%.

Сталь в соответствии с этим третьим примером сталей получают посредством изготовления сляба нужного состава, как описано здесь; нагрева сляба до температуры приблизительно от 955 до 1065oС (l750-l950oF); горячей прокатки сляба для получения толстого стального листа за один или несколько проходов при обжатии, приблизительно от 30 до 70% в первом температурном диапазоне, в котором происходит рекристаллизация аустенита, т. е. выше приблизительно температуры Тnr, дальнейшей прокатки стального листа за один или несколько проходов с обжатием приблизительно от 40 до 80%, во втором температурном диапазоне ниже приблизительно температуры Тnr и выше приблизительно температуры превращения Аr3 и заключительной прокатки стального листа за один или несколько проходов с обжатием приблизительно от 15 до 50% в межкритическом температурном диапазоне ниже приблизительно температуры превращении Аr3 и выше приблизительно температуры превращения Ar1. Затем горячекатаный стальной лист закаливают со скоростью охлаждения приблизительно от 10 до 40oС в секунду (18-72oF/с) до соответствующей температуры конца закалки (QST), предпочтительно ниже приблизительно температуры превращения Ms плюс 200oC (360oF) и выше приблизительно температуры превращения Ms, при которой закалку заканчивают. В другом варианте настоящего изобретения температура конца закалки (QST) ниже приблизительно температуры превращения Ms плюс 100oС (180oF), а более предпочтительно ниже приблизительно 350oС (662oF). В одном варианте этого третьего примера сталей после окончания закалки стальной лист можно охлаждать на воздухе до температуры окружающей среды.

В сталях трех приведенных выше примеров, поскольку Ni является дорогостоящим легирующим элементом, то его содержание в стали составляет предпочтительно менее приблизительно 3,0 вес. %, более предпочтительно менее приблизительно 2,5 вес. %, более предпочтительно менее приблизительно 2,0 вес. %, а еще более предпочтительно менее приблизительно 1,8 вес.%, чтобы значительно снизить стоимость стали.

Другими подходящими сталями для использовании в настоящем изобретении являются описанные в других публикациях, в которых приведены сверхвысокопрочные низколегированные стали, содержащие менее приблизительно 1 вес.% никеля, имеющие прочность на разрыв свыше 830 МПа (120 кг на квадратный дюйм) и повышенную вязкость разрушения при низких температурах. Например, такие стали описаны в Европейской заявке на патент, опубликованной 5 февраля 1997 г. и имеющей номер Международной публикации WO 96/23909 (Бюллетень 1996/36 от 08.08.1996) (такие стали предпочтительно имеют содержание меди от 0,1 до 1,2 вес.%), и в предварительной заявке с приоритетом от 28 июля 1997 г. под названием "Сверхвысокопрочные, свариваемые стали с повышенной вязкостью разрушения при сверхнизких температурах", зарегистрированной Ведомством США по патентам и товарным знакам под номером заявки 60/053915.

Как понятно специалистам в данной области техники, для любой из сталей понятие "обжатие по толщине в процентах", как оно использовано здесь, относится к уменьшению по толщине в процентах стального сляба или листа до соответствующего обжатия. Только с целью примера, без ограничения этим настоящего изобретения, стальной сляб толщиной приблизительно 25,4 см (10 дюймов) можно уменьшить по толщине приблизительно на 50% (обжатие 50 процентов) в первом температурном диапазоне до толщины приблизительно 12,7 см (5 дюймов), затем обжать приблизительно на 80% (обжатие 80 процентов) во втором температурном диапазоне до толщины приблизительно 2,5 см (1 дюйм). Кроме того, только с целью примера, без ограничения этим настоящего изобретения, стальной сляб толщиной приблизительно 25,4 см (10 дюймов) можно обжать приблизительно на 30% (обжатие 30 процентов) в первом температурном диапазоне до толщины приблизительно 17,8 см (7 дюймов), затем обжать приблизительно на 80% (обжатие 80 процентов) во втором температурном диапазоне до толщины приблизительно 3,6 см (1,4 дюйма), а затем обжать приблизительно на 30% (обжатие 30 процентов) в третьем температурном диапазоне до толщины приблизительно 2,5 см (1 дюйм). Понятие "сляб", как его используют здесь, означает кусок стали, имеющий любые размеры.

Как понятно специалистам в данной области техники, для любой из сталей стальной сляб нагревают предпочтительно с помощью соответствующего средства повышения температуры по существу всего сляба, предпочтительно всего сляба, до нужной температуры предварительного нагрева, например, помещением сляба в печь на определенный период времени. Конкретную температуру предварительного нагрева, которую следует использовать для стали любого из вышеприведенных составов, может легко определить специалист в данной области техники либо посредством эксперимента, либо посредством расчета с использованием подходящих моделей. Кроме того, температуру печи и время предварительного нагрева, необходимое для подъема температуры по существу всего сляба, предпочтительно всего сляба, до нужной температуры предварительного нагрева, может легко определить специалист в данной области техники при ознакомлении с публикациями стандартов по технологическим режимам.

Для любых из вышеописанных сталей, как понятно специалистам в данной области техники, температура, которая определяет границу между диапазоном рекристаллизации и диапазоном, в котором рекристаллизации не происходит, т. е. температура Тnr, зависит от химического состава стали, а более конкретно от температуры предварительного нагрева перед прокаткой, концентрации углерода, концентрации ниобия и величины обжатия, заданной в проходах прокатки. Специалисты в данной области техники могут определить эту температуру для каждого состава стали посредством эксперимента либо посредством расчета с использованием моделирования. Аналогичным образом специалисты в данной области техники могут определить температуры переходов Ac1, Ar1, Аr3 и Ms для каждого состава сталей либо посредством эксперимента, либо расчетом с использованием моделирования.

Для любых из вышеописанных сталей, как понятно специалистам в данной области техники, за исключением температуры предварительного нагрева, до которой нагревают по существу весь сляб, следующие температуры, упомянутые в описании способов обработки в соответствии с настоящим изобретением, являются температурами, измеряемыми на поверхности стали. Температуру поверхности стали можно измерить, например, с помощью использования оптического пирометра или любого другого средства, пригодного для измерения температуры поверхности стали. Скорости охлаждения, рассматриваемые здесь, представляют собой скорости в центре или по существу в центе толщины листа; а температура конца закалки (QST) является самой высокой или по существу самой высокой температурой, достигаемой на поверхности толстого листа после окончания закалки, из-за тепла, отдаваемого из середины толстого листа. Например, в процессе выполнения экспериментальных нагревов стали, имеющей состав в соответствии с приведенными выше примерами, для измерения температуры в центре термопару помещают в центр, или по существу в центр, толщины стального листа, тогда как температуру поверхности измеряют при использовании оптического пирометра. Для использования в процессе последующей обработки стали с тем же самым составом, или практически с тем же самым составом, устанавливают корреляционную связь между температурой в центре и температурой поверхности, с тем чтобы температуру в центре можно было определять посредством прямого измерения температуры поверхности. Кроме того, необходимую температуру и скорость течения закалочной среды для достижения нужной скорости ускоренного охлаждения может определить специалист в данной области техники при ознакомлении с публикациями стандартов по технологическим режимам.

Специалист в данной области техники имеет необходимые знания и профессионализм, чтобы использовать представленную здесь информацию для получения толстых листов из сверхвысокопрочных низколегированных сталей, имеющих подходящую высокую прочность и вязкость разрушения для использования в изготовлении элементов технологического процесса, контейнеров и труб в соответствии с настоящим изобретением. Могут существовать другие подходящие стали или их можно разработать в будущем. Все эти стали находятся в пределах объема настоящего изобретения.

Специалист в данной области техники имеет необходимые знания и профессионализм, чтобы использовать представленную здесь информацию для получения толстых листов из сверхвысокопрочных низколегированных сталей, имеющих измененные толщины по сравнению с толщинами стальных листов, полученных в соответствии с приведенными здесь примерами, при том что полученные толстые стальные листы имеют подходящую высокую прочность и вязкость разрушения при криогенных температурах для использования в настоящем изобретении. Например, специалист в данной области техники может использовать приведенную здесь информацию для получения толстого стального листа с толщиной приблизительно 2,54 см (1 дюйм) и подходящую высокую прочность и вязкость разрушения при криогенных температурах для использования в изготовлении элементов технологического процесса, контейнеров и труб в соответствии с настоящим изобретением. Могут существовать другие подходящие стали или их можно разработать в будущем. Все эти стали находятся в пределах объема настоящего изобретения.

Если в изготовлении элементов технологического процесса, контейнеров и труб в соответствии с настоящим изобретением используют двухфазную сталь, то ее предпочтительно обрабатывают в течение периода времени, при котором сталь выдерживают в диапазоне межкритических температур для получения двухфазной структуры перед ускоренным охлаждением или этапом закалки. Предпочтительно обработка является такой, чтобы структура двухфазной стали образовалась в процессе охлаждения стали между температурой превращения Аr3 и приблизительно до температуры превращения Ar1. Дополнительным преимуществом сталей, используемых в изготовлении элементов технологического процесса, контейнеров и труб в соответствии с настоящим изобретением, является то, что стали имеют прочность на разрыв свыше 830 МПа (120 кг на квадратный дюйм) и температуру вязкохрупкого перехода (DBTT) ниже приблизительно -73oС (-100oF) по окончании ускоренного охлаждения или этапа закалки, т.е. без дополнительной обработки, которая требует предварительного нагрева стали, такого как нагрев при отпуске. Более предпочтительно прочность на разрыв стали по окончании этапа закалки или охлаждения составляет выше приблизительно 860 МПа (125 кг на квадратный дюйм), а более предпочтительно свыше приблизительно 900 МПа (130 кг на квадратный дюйм).

В некоторых случаях применения предпочтительной является сталь, имеющая прочность на разрыв свыше приблизительно 930 МПа (135 кг на квадратный дюйм), или свыше приблизительно 965 МПа (140 кг на квадратный дюйм), или свыше приблизительно 1000 МПа (145 кг на квадратный дюйм).

Способы соединения для элементов технологических процессов, контейнеров и труб

Для изготовления элементов технологических процессов, контейнеров и труб требуется подходящий способ соединения. Подходящим является любой способ соединения, при котором получают сочленения или швы с соответствующей прочностью и вязкостью разрушения в соответствии с настоящим изобретением, как описано выше. Предпочтительно для изготовления элементов технологических процессов, контейнеров и труб для хранения веществ, подлежащих хранению или транспортированию, в соответствии с настоящим изобретением используют способ сварки, подходящий для получения соответствующей прочности и вязкости разрушения. Такой способ сварки предпочтительно включает расходуемую проволоку, расходуемый газ, способ сварки и непосредственно процесс сварки. Например, для соединения толстых стальных листов, предусматривающего использование комбинации расходуемых проволоки и газа, может быть использована как дуговая сварка металлическим электродом в газовой атмосфере (GMAW), так и сварка вольфрамовым электродом в атмосфере инертного газа (TTG), обе из которых хорошо известны в черной металлургии.

В первом примере способа сварки используют процесс дуговой сварки металлическим электродом в газовой атмосфере (GMAW) для получения химического состава металла сварного шва, содержащего железо и приблизительно 0,07 вес.% углерода, приблизительно 2,05 вес.% марганца, приблизительно 0,32 вес.% кремния, приблизительно 2,20 вес. % никеля, приблизительно 0,45 вес.% хрома, приблизительно 0,56 вес.% молибдена, менее приблизительно 110 частей на миллион (ррm) фосфора и менее приблизительно 50 частей на миллион (ррm.) серы. На стали получают сварной шов, такой же по составу, как любая из вышеописанных сталей, при использовании защитного газа на основе аргона с приблизительно менее 1 вес.%, кислорода. Тепловая мощность сварки находится в диапазоне приблизительно от 0,3 до 1,5 кДж/мм (7,6-38 кДж/дюйм). Сваркой этим способом получают сварной шов (см. в Словаре), имеющий прочность на разрыв свыше приблизительно 900 МПа (130 кг на квадратный дюйм), предпочтительно свыше приблизительно 930 МПа (135 кг на квадратный дюйм), более предпочтительно свыше приблизительно 965 МПа (140 кг на квадратный дюйм) и еще более предпочтительно, по меньшей мере, приблизительно 1000 МПа (145 кг на квадратный дюйм). Кроме того, сваркой этим способом получают металл сварного шва, имеющий температуру вязкохрупкого перехода ниже приблизительно -73oС (-100oF), предпочтительно ниже приблизительно -96oС (-140oF), более предпочтительно ниже приблизительно -106oС (-160oF), а еще более предпочтительно ниже приблизительно -115oС (-175oF).

В другом примере способа сварки используют процесс дуговой сварки металлическим электродом в газовой атмосфере (GMAW) для получения химического состава металла сварного шва, содержащего железо и приблизительно 0,10 вес.% углерода, (предпочтительно менее приблизительно 0,10 вес.%, углерода, более предпочтительно приблизительно от 0,07 до 0,08 вес.% углерода), приблизительно 1,60 вес. % марганца, приблизительно 0,25 вес.% кремния, приблизительно 1,87 вес. % никеля, приблизительно 0,87 вес.% хрома, приблизительно 0,51 вес.% молибдена, менее приблизительно 75 частей на миллион (ppm) фосфора и менее приблизительно 100 частей на миллион (ррm.) серы. Тепловая мощность сварки находится в диапазоне приблизительно от 0,3 до 1,5 кДж/мм (7,6-38 кДж/дюйм), и используют предварительный нагрев приблизительно до 100oС (212oF). На стали получают сваркой шов такой же по составу, как любая из вышеописанных сталей, при использовании защитного газа на основе аргона с приблизительно менее 1 вес.% кислорода. Сваркой этим способом получают сварной шов, имеющий прочность на разрыв свыше приблизительно 900 МПа (130 кг на квадратный дюйм), предпочтительно свыше приблизительно 930 МПа (135 кг на квадратный дюйм), более предпочтительно, свыше приблизительно 965 МПа (140 кг на квадратный дюйм), а еще более предпочтительно по меньшей мере приблизительно 1000 МПа (145 кг на квадратный дюйм). Кроме того, сваркой этим способом получают металл сварного шва, имеющий температуру вязкохрупкого перехода ниже приблизительно - 73oС (-100oF), предпочтительно ниже приблизительно -96oС (-140oF), более предпочтительно ниже приблизительно -106oС (-160oF), а еще более предпочтительно ниже приблизительно -115oС (-175oF).

В другом примере способа сварки используют процесс дуговой сварки вольфрамовым электродом в атмосфере инертного газа (TTG) для получения химического состава металла сварного шва, содержащего железо и приблизительно 0,07 вес. % углерода, (предпочтительно менее приблизительно 0,07 вес.% углерода), приблизительно 1,80 вес. % марганца, приблизительно 0,20 вес.% кремния, приблизительно 4,00 вес. % никеля. приблизительно 0,5 вес.% хрома, приблизительно 0,40 вес. % молибдена, приблизительно 0,02 вес.% меди, приблизительно 0,02 вес. % алюминия, приблизительно 0,010 вес.% титана, приблизительно 0,015 вес.% циркония (Zr), менее приблизительно 50 частей на миллион (ррm) фосфора и менее приблизительно 30 частей на миллион (ррm.) серы. Тепловая мощность сварки находится в диапазоне приблизительно от 0,3 до 1,5 кДж/мм (7,6-38 кДж/дюйм), и используют предварительный нагрев приблизительно до 100oС (212oF). На стали получают сварной шов, такой же по составу, как любая из вышеописанных сталей, при использовании защитного газа на основе аргона с приблизительно менее 1 вес.% кислорода. Сваркой этим способом получают сварной шов, имеющий прочность на разрыв свыше приблизительно 900 МПа (130 кг на квадратный дюйм), предпочтительно свыше приблизительно 930 МПа (135 кг на квадратный дюйм), более предпочтительно свыше приблизительно 965 МПа (140 кг на квадратный дюйм), а еще более предпочтительно по меньшей мере приблизительно 1000 МПа (145 кг на квадратный дюйм). Кроме того, сваркой этим способом получают металл сварного шва, имеющий температуру вязкохрупкого перехода ниже приблизительно -73oС (-100oF), предпочтительно ниже приблизительно -96oС (-140oF), более предпочтительно ниже приблизительно -106oС (-160oF), а еще более предпочтительно ниже приблизительно -115oС (-175oF).

Химические составы металла сварного шва, подобные тем, что приведены в примерах, можно получить при использовании либо процессов дуговой сварки металлическим электродом в газовой атмосфере (GMAW), либо посредством дуговой сварки вольфрамовым электродом в атмосфере инертного газа (TIG). Сварные швы, полученные способом TTG, содержат меньше примесей и имеют более измельченную микроструктуру, чем сварные швы, полученные способом GMAW, и тем самым повышают вязкость разрушения при низких температурах.

Специалист в данной области техники имеет необходимые знания и профессионализм, чтобы использовать представленную здесь информацию в отношении толстых листов из сверхвысокопрочных низколегированных сталей для получения соединений или швов с соответствующей высокой прочностью и вязкостью разрушения для использования в элементах технологических процессов, контейнерах и трубах в соответствии с настоящим изобретением. Могут существовать другие подходящие способы соединения или сварки или их можно разработать в будущем. Все такие способы соединения и сварки находятся в пределах объема настоящего изобретения.

Изготовление элементов технологических процессов, контейнеров и труб

Разработаны элементы технологических процессов, контейнеры и трубы, изготовленные из материалов, включающих сверхвысокопрочную низколегированную сталь, содержащую менее 9 вес.% никеля и имеющую прочность на разрыв свыше 830 МПа (120 кг на квадратный дюйм) и температуру вязкохрупкого перехода (DBTT) ниже приблизительно -73oС (-100oF). Предпочтительно сверхвысокопрочная низколегированная сталь содержит менее приблизительно 7 вес.% никеля, а более предпочтительно менее приблизительно 5 вес.% никеля. Предпочтительно сверхвысокопрочная низколегированная сталь имеет прочность на разрыв свыше приблизительно 860 МПа (125 кг на квадратный дюйм), а более предпочтительно свыше приблизительно 900 МПа (130 кг на квадратный дюйм). Еще более предпочтительно, элементы технологических процессов, контейнеры и трубы в соответствии с настоящим изобретением изготовлены из материалов, включающих сверхвысокопрочную низколегированную сталь, содержащую менее 3 вес.% никеля и имеющую прочность на разрыв свыше 1000 МПа (145 кг на квадратный дюйм) и температуру вязкохрупкого перехода (DBTT) ниже приблизительно -73oС (-100oF).

Элементы технологических процессов, контейнеры и трубы в соответствии с настоящим изобретением изготовлены предпочтительно из фрагментов толстых листов из сверхвысокопрочных низколегированных сталей с повышенной вязкостью разрушения при криогенных температурах. Соединения и швы элементов, контейнеров и труб предпочтительно имеют приблизительно одинаковую прочность и вязкость разрушения, как у толстых листов из сверхвысокопрочных низколегированных сталей. В некоторых случаях можно допустить расхождение прочности порядка приблизительно от 5 до 10% в местах с более низкими напряжениями. При использовании любой подходящей технологии можно получить соединения и швы с повышенными свойствами. Примеры технологий описаны в разделе под названием "Способы соединения в компонентах технологических процессов, емкостях и трубах".

Как хорошо известно специалистам в данной области техники, для оценки вязкости разрушения и контроля разрушения в конструкциях элементов технологических процессов, контейнеров и труб для хранения и транспортирования веществ при повышенных давлениях и криогенных температурах, особенно при использовании в пределах температур вязкохрупкого перехода (DBTT), можно использовать испытание образцов Шарпи с V-oбразным вырезом (CVN). Температуры вязкохрупкого перехода (DBTT) выявляют два вида разрушения в конструкционных сталях. При температурах ниже DBTT разрушение при испытании образцов Шарпи с V-образным вырезом имеет тенденцию к низкоэнергетическому (хрупкому) разрушению сколом, тогда как при температурах выше температур вязкохрупкого перехода (DBTT) разрушение имеет тенденцию происходить по типу высокоэнергетического вязкого разрушения. Контейнеры, которые изготовлены из свариваемых сталей для работы в условиях высоких нагрузок при криогенной температуре, должны иметь температуры вязкохрупкого перехода (DBTT), как определено при испытании образцов Шарпи с V-образным вырезом, существенно ниже температуры службы конструкции, чтобы избежать хрупкого разрушения. В зависимости от конструкции, условий работы и/или других потребностей общества требуемый сдвиг температуры вязкохрупкого перехода (DBTT) может быть от 5 до 30oС (9-54oF) температуры работы.

Как хорошо известно специалистам в данной области техники, в конструкции контейнеров для хранения изготовленных из свариваемых сталей для транспортирования под давлением веществ при криогенных температурах учитывают условия работы, наряду с другими факторами рабочее давление и температуру, а также дополнительные напряжения, которые вероятно могут воздействовать на стали и области сварки (см. Словарь). Для определения вязкости разрушения стали и областей сварки можно использовать стандартные характеристики механизмов разрушения, такие как (i) коэффициент интенсивности критических напряжений K1c, который является характеристикой вязкости разрушения при плоской деформации, и (ii) свободное распространение конца трещины (CTOD), которое можно использовать для измерения вязкости упруго-пластичного разрушения, обе характеристики из которых известны специалистам в данной области техники. Промышленные нормы, обычно применяемые при проектировании стальных конструкций, например, как представлено в публикации Британского управления стандартов (BSI) ("Руководство по способам оценки допустимости дефектов в сварных конструкциях, полученных сваркой плавлением"), в котором часто ссылаются на "PD6493: 1991", можно использовать для определения максимально допустимого размера дефектов в контейнерах на основе вязкости разрушения стали и области сварки (включая зону теплового влияния сварки (HAZ)) и приложенных к контейнеру напряжений. Специалист в данной области техники может разработать программу контроля разрушений для ослабления возможности инициирования разрушений за счет: (i) соответствующей конструкции контейнера, которая минимизирует приложенные напряжения, (ii) соответствующего контроля качества изготовления для сведения к минимуму дефектов, (iii) соответствующей продолжительности циклических нагрузок и давлений, прилагаемых к контейнеру (iv) соответствующей программы отслеживания появления дефектных зон и дефектов в контейнере. Предпочтительной методикой конструирования для системы в соответствии с настоящим изобретением является "течь до разрушения", как известно специалистам в данной области техники. Эти соображения обычно относятся к "известным принципам механизмов разрушения".

Ниже даны примеры, не ограничивающие применение этих известных принципов механизмов разрушения в процедуре расчета критической глубины дефекта при данной его длине в плане контроля дефектов для предотвращения возникновения дефектов в сосуде высокого давления, таком как технологический контейнер в соответствии с настоящим изобретением.

На фиг. 13В показана длина 315 дефекта и глубина 310 дефекта. Методику PD6493 можно использовать для расчета значений критического размера дефектов на графике 300, показанном на фиг.13А, основанном на следующих конструктивных параметрах сосуда высокого давления, такого как контейнер, в соответствии с настоящим изобретением:

Диаметр сосуда: 4,57 м (15 футов)

Толщина стенок сосуда: 25,4 мм (1,00 дюйм)

Проектное давление: 3445 кПа (500 фунтов на квадратный дюйм)

Допустимые кольцевые напряжения в стенке: 333 МПа (48,3 кг на квадратный дюйм).

В данном примере длина дефекта составляет 100 мм (4 дюйма), например дефекта в осевом направлении в сварном шве. Как видно из фиг.13А, на графике 300 показаны величины критической глубины дефекта как функции вязкости разрушения путем свободного распространения конца трещины (CTOD) и уровней остаточных напряжений 15, 50 и 100% от предела текучести. Остаточные напряжения могут возникать при изготовлении и сварке, и в PD6493 рекомендуют использовать величину остаточных напряжений в размере 100% от предела текучести в сварных швах (включая зону теплового влияния сварки (HAZ)), если в сварных швах не присутствуют остаточные напряжения, возникшие при использовании таких технологических приемов, как термическая обработка после сварки (PWHT) или механическое снятие напряжений.

На основе вязкости разрушения стали путем свободного распространения конца трещины (CTOD) при минимальной рабочей температуре изготовление емкости можно выполнять так, чтобы снизить остаточные напряжения, и можно выполнять программу контроля (как для первичного контроля, так и контроля в процессе работы) для обнаружения и измерения дефектов на предмет их сравнения с критическим размером дефекта. В данном примере, если в стали имеет место вязкое свободное распространение конца трещины (CTOD) 0,025 мм при минимальной рабочей температуре (на основании использования измерений лабораторных образцов), а остаточные напряжения снижены до 15% от предела текучести стали, то величина критической глубины дефекта составляет приблизительно 4 мм (см. точку 320 на фиг.13А). Следуя аналогичным процедурам, как хорошо известно специалистам в данной области техники, можно определить критическую глубину дефекта для различной длины дефекта, а также для различной геометрии дефектов. Используя эту информацию, можно разработать программу контроля качества и программу контроля (технологических приемов, размеров обнаруженных дефектов, их повторяемости) для того чтобы гарантировать, чтобы дефекты были обнаружены и устранены до того, как будет достигнута критическая глубина, или до приложения проектных нагрузок. На основе опубликованных эмпирических корреляционных зависимостей между данными испытаний на вязкость разрушения образцов Шарпи с V-образным вырезом (CVN), К1c и вязкого разрушения путем свободного распространения конца трещины (CTOD), вязкое свободное распространение конца трещины (CTOD) 0,025 обычно соответствует величине вязкости разрушения образцов Шарпи с V-образным вырезом (CVN) приблизительно 37 Дж. Данный пример никоим образом не ограничивает настоящее изобретение.

Для элементов технологического процесса, контейнеров и труб, требующих гибки стали, например, в цилиндрическую форму для контейнера и/или в трубчатую форму для трубы, сталь предпочтительно гнут для получения необходимой формы при температуре окружающей среды, для того чтобы избежать неблагоприятного влияния на повышенную вязкость разрушения стали при криогенных температурах. Если для получения необходимой формы путем гибки сталь необходимо нагревать, то ее предпочтительно нагревают до температуры, не превышающей приблизительно 600oС (1112oF), чтобы сохранить благоприятное влияние микроструктуры, как описано выше.

Элементы технологических процессов при криогенных температурах

Элементы технологических процессов, изготовленные из материалов, включающих сверхвысокопрочную низколегированную сталь, содержащую менее 9 вес.% никеля и имеющую прочность на разрыв свыше 830 МПа (120 кг на квадратный дюйм) и температуры вязкохрупкого перехода (DBTT) ниже приблизительно -73oС (-100oF). Предпочтительно сверхвысокопрочная низколегированная сталь содержит менее приблизительно 7 вес. % никеля, а более предпочтительно менее приблизительно 5 вес.% никеля. Предпочтительно сверхвысокопрочная низколегированная сталь имеет прочность на разрыв свыше приблизительно 860 МПа (125 кг на квадратный дюйм), а более предпочтительно свыше приблизительно 900 МПа (130 кг на квадратный дюйм). Еще более предпочтительно, элементы технологических процессов в соответствии с настоящим изобретением изготoвлены из материалов, включающих сверхвысокопрочную низколегированную сталь, содержащую менее 3 вес.% никеля и имеющую прочность на разрыв свыше 1000 Мпа (145 кг на квадратный дюйм) и температуру вязкохрупкого перехода (DBTT) ниже приблизительно -73oС (-100oF). Такие элементы технологических процессов изготовлены предпочтительно из сверхвысокопрочных низколегированных сталей с повышенной вязкостью разрушения при криогенных температурах, как описано выше.

В циклах генерирования энергии при криогенных температурах основные элементы технологического процесса включают, например, конденсаторы, насосные системы, испарители и выпариватели. В рефрижераторных системах, системах псевдоожижения и установках воздушного отделения основные элементы технологического процесса включают, например, теплообменники, технологические колонны, сепараторы и расширительные клапаны или турбины. Расширительные системы часто подвергаются воздействию криогенных температур, например, когда их используют в системах понижения давления этилена или природного газа в процессе разделения при низких температурах. На фиг.1 показано, как используются некоторые из этих элементов в установке с метаноотгонной колонной, что дополнительно описано ниже. Ниже более подробно описаны конкретные элементы, изготовленные в соответствии с настоящим изобретением, без ограничения при этом настоящего изобретения.

Теплообменники

Разработаны теплообменники или системы теплообменников, изготовленные в соответствии с настоящим изобретением. Элементы таких систем теплообменников предпочтительно изготовлены из сверхвысокопрочных низколегированных сталей с повышенной вязкостью разрушения при криогенных температурах, как описано выше. Следующие ниже примеры иллюстрируют различные типы систем теплообменников в соответствии с настоящим изобретением, без ограничения при этом данного изобретения.

Например, на фиг.2 показана система 20 однопроточного теплообменника с фиксированной трубной решеткой в соответствии с настоящим изобретением. В одном варианте система 20 однопроточного теплообменника с фиксированной трубной решеткой включает корпус 20а теплообменника, крышки 21а и 21b канала, трубную решетку 22 (основная часть трубной решетки 22 показана на фиг. 2), воздушный клапан 23, перегородки 24, дренажный патрубок 25, впускной патрубок 26, выпускной патрубок 27, впускной патрубок 28 кожуха и выпускной патрубок 29 кожуха. Следующие ниже примеры вариантов иллюстрируют предпочтительные конструктивные особенности системы 20 однопроточного теплообменника с фиксированной трубной решеткой в соответствии с настоящим изобретением, без ограничения при этом данного изобретения.

Пример 1 фиксированной трубной решетки

В примере первого варианта система 20 однопроточного теплообменника с фиксированной трубной решеткой используется в качестве газового теплообменника с перекрестным впуском в криогенной газовой установке с основными отводами из метаноотгонной колонны на стороне кожуха и подаваемого газа на трубной стороне. Подаваемый газ поступает в систему 20 однопроточного теплообменника с фиксированной трубной решеткой через впускной патрубок 26, а выходит через выпускной патрубок 27, тогда как основные отводы из метаноотгонной колонны поступают через впускной патрубок 28 кожуха и выходят через выпускной патрубок 29 кожуха.

Пример 2 фиксированной трубной решетки