Изобретение относится к области энергомашиностроения и может быть использовано при обработке лопаток паровых турбин.

Хорошо известно, что самыми важными требованиями, предъявляемыми к рабочим лопаткам, работающим в паровых турбинах в условиях влажного пара и высоких знакопеременных нагрузок, являются их стойкость к влажно-паровой эрозии и коррозии, усталостная прочность.

Известно, что хорошей коррозионной стойкостью в среде, в которой присутствуют хотя бы следы влаги или воды, является титан и его сплавы (патент РФ №2138718, 6 F 16 K 3/00, 27.09.1999 г.), поэтому они нашли свое применение для изготовления лопаток паровых турбин наряду с хромистыми сталями. Вместе с тем, несмотря на высокие коррозионные свойства титановых сплавов и изготовленных из них лопаток паровых турбин, требуются защита их поверхности от влажно-паровой эрозии и обеспечение усталостной прочности.

Известны способы поверхностного пластического деформирования титана для повышения усталостной прочности (Кузнецов Н.Д., Цейтлин В.И., Волков В.И. Технологические методы повышения надежности деталей машин. - М.: Машиностроение, 1993. – 304 с.). Однако твердость, достигаемая при таких методах упрочнения, не обеспечивает стойкости к влажно-паровой эрозии. Напротив, повышение степени наклепа и, соответственно, твердости поверхности приводит к снижению ее коррозионной стойкости (Поверхностный слой и эксплуатационные свойства деталей машин. / A.M.Сулима, В.А.Шулов, Ю.Д.Ягодкин. - М.: Машиностроение, 1988. – 239 с.).

Традиционные способы повышения стойкости к влажно-паровой эрозии лопаток из хромистых сталей - припайка и приварка стеллитовых пластин, электроискровое и кластерное упрочнение, плазменное, детонационное напыление, ТВЧ-закалка (а.с. СССР №1278469 F 01 D 25/28. Гонсеровский Ф.Г. Упрочнение и ремонт стальных паротурбинных рабочих лопаток после эрозионного износа // Электрические станции №8, 1998, с.37-41) - неприемлемы для титановых сплавов из-за большой их склонности к окислению при нагреве и последующему растрескиванию, в результате чего появляются недопустимые дефекты покрытия и поверхности (Жаропрочные титановые сплавы. / О.П.Солонина, С.Г.Глазунов. - М.: Металлургия, 1976. – 447 с.).

Известны способы повышения усталостной прочности металлов методом ионной имплантации (Повышение циклической прочности металлов и сплавов методом ионной имплантации. Владимиров Б.Г., Гусева М.И., Иванов С.М. и др. // Поверхность. Физика, химия, механика, №7, 1982, с.139-147). Сущность метода ионной имплантации заключается в облучении поверхности металлов ионами различных химических элементов с энергий от 300 эВ до 300 кЭв и дозой от 1016 до 2·1019 ион/см2. При этом основным фактором, ответственным за повышение усталостной прочности, является упрочнение поверхностного слоя.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ модификации поверхности титановых сплавов (патент РФ RU 2117073 Cl, 6 C 23 C 14/48, 10.08.98, Бюл. №22), который включает в себя предварительную обработку ионами аргона с энергией 250-400 эВ, плотностью ионного тока 1-10 мА/см2 и дозой (1-2)·1019 ион/см2, имплантацию ионов азота с энергией 250-400 эВ, плотностью ионного тока 1-10 мА/см2 и дозой (1-2)·1019 ион/см2 и последующий стабилизирующий отжиг.

Основным недостатком прототипа является малая глубина упрочняемого модифицируемого слоя поверхности (до 4 мкм, согласно Фиг.1 прототипа), которая не может обеспечить необходимую долговечность изделия при его эксплуатации в условиях влажно-паровой эрозии. Кроме того, к недостаткам относится невозможность обработки в единицу времени всего изделия (например, всей поверхности пера лопатки) из-за ограниченной площади генерируемого пучка плазмы (не более 5·103 мм2 на указанном в прототипе ионно-плазменном ускорителе “Вита”), что значительно меньше площади поверхности турбинной лопатки (≈4,5·105 мм2), а также необходимость проведения дополнительной термообработки, увеличивающей технологический цикл.

Техническим результатом заявляемого способа является упрочнение поверхности лопатки паровой турбины с целью повышения ее сопротивления влажно-паровой эрозии, коррозии, увеличения усталостной и адгезионной прочности.

Технический результат достигается тем, что в способе обработки поверхности лопаток паровых турбин из титановых сплавов, включающем в себя последовательное упрочнение поверхности изделия путем ионной имплантации азота и проведение стабилизирующего отжига в отличие от прототипа, после ионной имплантации проводят ионно-плазменное нанесение покрытия нитрида титана при токе разряда от 90 до 110 А, напряжении разряда от 50 до 60 В и давлении азота от 3-10-1 до 4-10-1 Па, при этом ионную имплантацию, нанесение покрытия и стабилизирующий отжиг осуществляют в одном вакуумном объеме.

Технический результат достигается также тем, что обработка проводится одновременно на всей поверхности лопатки.

В результате проведения предлагаемой упрочняющей обработки в поверхности изделия возникает композиционная структура материала глубиной 80-120 мкм, плавно переходящая по своему структурно-фазовому состоянию и физико-химическим свойствам от покрытия TiN до основного материала. Сформированное покрытие TiN толщиной более 8 мкм обладает высокой в сравнении с прототипом поверхностной микротвердостью Hv (25 г) не менее 1500 МПа, что значительно повышает сопротивление влажно-паровой эрозии и коррозии.

Упрочнение ионной имплантацией азота, стабилизирующий отжиг и нанесение защитного покрытия TiN реализовано по всей поверхности пера лопатки в одном вакуумном объеме за одну загрузку. Такой способ формирования поверхности обеспечивает повышение стойкости к влажно-паровой эрозии, коррозии, увеличение усталостной и адгезионной прочности.

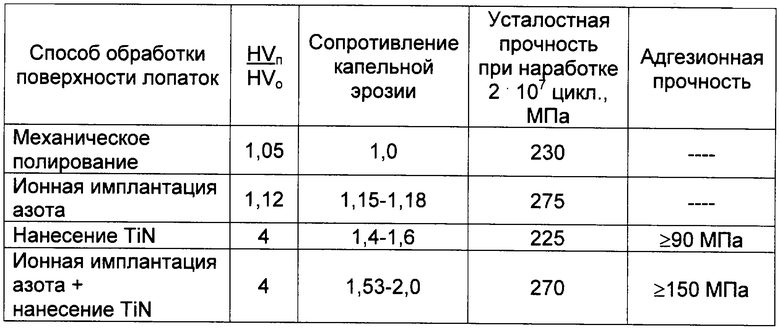

Результаты исследования эксплуатационных свойств лопаток паровых турбин из титанового сплава ТС5, обработанных по предлагаемому способу, приведены в таблице.

Достижение технического результата объясняется следующим.

Ионная имплантация азота увеличивает усталостную прочность лопатки за счет изменения дислокационной структуры ее поверхности и образования в ней упрочняющих нитридных фаз: TiN и Ti2N. В результате этого повышается надежность и увеличивается ресурс эксплуатации изделия.

Ионная имплантация азота формирует поверхность с развитой дислокационной структурой и нитридными упрочняющими фазами, создает благоприятное структурно-фазовое состояние основного материала, обеспечивая его плавный переход в покрытие TiN, что позволяет избежать возникновения недопустимых растягивающих напряжений на границе “покрытие - основной материал”.

Таким образом, применение способа обработки лопатки паровой турбины из титанового сплава, включающего упрочнение поверхности изделия ионной имплантацией азота, стабилизирующий отжиг, нанесение защитного вакуумного ионно-плазменного покрытия нитрида титана (TiN), при этом ионную имплантацию азота совмещают со стабилизирующим отжигом и нанесением покрытия в одном вакуумном объеме и осуществляют одновременно на всю поверхность изделия в одну загрузку.

ПРИМЕР КОНКРЕТНОЙ РЕАЛИЗАЦИИ СПОСОБА

Обработку поверхности титановых лопаток паровых турбин по описываемому способу проводят после всех формообразующих механических обработок, включая полирование. Лопатку тщательно обезжиривают в ультразвуковой ванне и протирают бензино-ацетоновой смесью. Для удаления остатков влаги лопатку подвергают термообработке в сушильном шкафу при температуре от 60 до 65°С. После сушки лопатку устанавливают в вакуумную камеру, где создают вакуум не ниже 2·104 Па и проводят очистку поверхности ионами аргона. Далее, проводят ионную имплантацию азотом по режиму:

- имплантируемый ион азот

- энергия ионов 200-1500 эВ;

- плотность ионного тока 5-10 мА/см2;

- доза имплантации ионов 1018-2·1019 ион/см2;

После ионной имплантации наносят защитное вакуумное ионно-плазменное покрытие нитрида титана (TiN) по режиму:

- ток разряда 90-110 А;

- напряжение разряда 50-60 В;

- давление азота 3·10-1-4·10-1 Па;

- достигаемая толщина покрытия не менее 8 мкм.

Далее, проводят стабилизирующий отжиг. Для этого лопатку выдерживают в вакуумной камере не менее 30 минут. После отжига проводят контроль и упаковку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2390578C2 |

| Способ электроискрового легирования лопаток из титановых сплавов паровых турбин ТЭЦ и АЭС | 2020 |

|

RU2744005C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ПАРОВЫХ И ГАЗОВЫХ ТУРБИН ОТ СОЛЕВОЙ И ГАЗОВОЙ КОРРОЗИИ, ГАЗОАБРАЗИВНОЙ И КАПЕЛЬНО-УДАРНОЙ ЭРОЗИИ | 2005 |

|

RU2353778C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2386724C2 |

| СПОСОБ ЗАЩИТЫ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2655563C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ТУРБОМАШИН | 2008 |

|

RU2373302C2 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ, ПЫЛЕВОЙ И КАПЕЛЬНО-УДАРНОЙ ЭРОЗИИ | 2002 |

|

RU2226227C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ЛОПАТКИ БЛИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ОТ ПЫЛЕАБРАЗИВНОЙ ЭРОЗИИ | 2017 |

|

RU2677041C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ЛОПАТКИ КОМПРЕССОРА ГТД | 2009 |

|

RU2430992C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

Изобретение относится к области энергомашиностроения и может быть использовано при обработке лопаток паровых турбин. Техническим результатом является упрочнение поверхности лопатки паровой турбины с целью повышения ее сопротивления влажно-паровой эрозии, коррозии, увеличения усталостной и адгезионной прочности. Способ включает последовательное упрочнение поверхности изделия путем ионной имплантации азота и проведение стабилизирующего отжига, при этом после ионной имплантации проводят ионно-плазменное нанесение покрытия нитрида титана при токе разряда от 90 до 110 А, напряжении разряда от 50 до 60 В и давлении азота от 3·10-1 до 4·10-1 Па, при этом ионную имплантацию, нанесение покрытия и стабилизирующий отжиг осуществляют в одном вакуумном объеме. 1 з.п. ф-лы, 1 табл.

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ЖЕЛЕЗНЫХ И ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2106429C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНЫХ СЛОЕВ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 1996 |

|

RU2116378C1 |

| ЕР 0418905 А1, 27.03.1991 | |||

| US 4963237 А, 16.10.1990. | |||

Авторы

Даты

2004-08-20—Публикация

2002-04-25—Подача