Изобретение относится к буровой технике, а именно к конструкции осевой опоры шпинделя турбобура и винтового забойного двигателя.

Уровень техники заключается в следующем. Известна многоступенчатая осевая опора, каждая ступень которой представляет подшипник скольжения из металлического диска (пяты) и подпятника, состоящего из металлического корпуса и привулканизированной к его торцам резиновой обкладки, либо подпятника, представляющего собой эластичный элемент, который выполнен в виде втулки, вставленной в отверстие корпуса подпятника, внутрь эластичного элемента запрессован распорный вкладыш [1].

Недостатком известной конструкции является нелимитированный значительный осевой зазор в ступени. В известной конструкции этот осевой зазор δ выполняется больше радиального зазора Δ в опоре для протока рабочей жидкости (бурового раствора). Величина осевого зазора δ определяет амплитуду осевых колебаний вала шпинделя и величину ударных нагрузок на опору и буровой инструмент при работе. Амплитуда осевых колебаний равна величине осевого зазора δ. Осевые колебания и ударные нагрузки уменьшают срок эксплуатации и надежность опоры шпинделя и бурового инструмента.

Наиболее близким техническим решением является многоступенчатая комбинированная осевая опора, которая содержит упорные подшипники качения и кольцевые эластичные элементы. Каждая ступень опоры дополнительно снабжена подшипником скольжения с покрытым антифрикционным материалом, взаимодействующим с кольцом подшипника качения и ограничивающим осевое перемещение вала шпинделя турбобура, при этом эластичный элемент расположен между подшипниками скольжения и качения, установленными с гарантированным осевым зазором. Гарантированность осевого зазора обеспечивает работу раздельно (в зависимости от направления осевой нагрузки) подшипников качения или подшипников скольжения [2].

Недостатком известной конструкции является повышенная нагрузка на подшипники качения или подшипники скольжения, работающие раздельно в зависимости от направления осевой нагрузки. Недостатком такой конструкции также является недостаточная вибро- и абразивоустойчивость при ударных нагрузках.

Задачей, на решение которой направлено изобретение, является увеличение долговечности и надежности работы опоры шпинделя и бурового инструмента за счет уменьшения амплитуды осевых перемещений вала шпинделя и уменьшения ударных нагрузок, вызываемых этими осевыми перемещениями вала шпинделя при работе.

Технический результат достигается тем, что предлагаемая многоступенчатая осевая опора преимущественно для шпинделя турбобура и винтового забойного двигателя, ступени которой содержат подшипники скольжения, согласно изобретению подшипники скольжения выполнены в виде пят, жестко зафиксированных на валу, между которыми установлены дистанционные кольца, и подпятников, зафиксированных в корпусе и разделенных дистанционными кольцами, а осевой зазор между поверхностями пяты и подпятника δ выполнен в интервале 0,1-1Δ, где Δ - радиальный зазор в опоре для протока рабочей жидкости.

Радиальный зазор Δ образован в опоре в радиальном направлении между диском (пятой) и наружным кольцом диска (пяты), а также между корпусом подпятника и внутренним кольцом диска (пяты). Осевой зазор δ образуется между диском (пятой) и подпятником. Осевая опора выполнена из однотипных ступеней подшипников скольжения. Применение однотипных ступеней подшипников скольжения с одним и тем же осевым зазором δ в предлагаемой конструкции обеспечивает равномерное распределение осевой нагрузки между всеми ступенями опоры вне зависимости от направления осевой нагрузки. Резина, заключенная в корпусе подпятника, менее податлива к существующим в бурении циклическим нагрузкам сжатия, вызываемых осевыми перемещениями вала шпинделя и передаваемых на диски и подпятники осевой опоры. В результате циклических ударных нагрузок сжатия, вызываемых осевыми перемещениями вала шпинделя, появляются тепловые и усталостные явления в резине подпятника. Эти явления вызывают повышение температуры внутри резины подпятника ввиду малой ее теплопроводности, что приводит к разрушению резины подпятника и выходу из строя опоры и шпинделя в целом. Циклические ударные нагрузки на буровой инструмент вызывают развитие усталостных напряжений в материале бурового инструмента и ускоренный износ бурового инструмента под воздействием абразива в виде песка, содержащегося в буровом растворе и в породе, измельчаемой при бурении. Уменьшение осевого зазора δ до интервала 0,1-1Δ, где Δ - радиальный осевой зазор в опоре шпинделя, вызывает уменьшение амплитуды осевых перемещений вала шпинделя и уменьшение ударных нагрузок на опору шпинделя и буровой инструмент. Таким образом, уменьшение осевого зазора в опоре позволяет увеличить долговечность и надежность работы шпинделя и бурового инструмента.

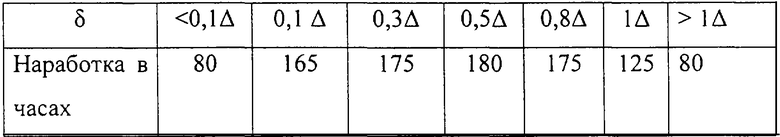

Для прототипа с типовыми подпятниками осевых опор шпинделя согласно ГОСТу 4671-76 средняя наработка составляет:

100 часов, если в качестве рабочей жидкости при бурении - вода,

65 часов, если в качестве рабочей жидкости при бурении - буровой раствор с плотностью 1,5·103 кг/м3 и содержанием песка до 2%,

55 часов, если в качестве рабочей жидкости при бурении - буровой раствор плотностью 2,2·103 кг/м3 и содержанием песка до 3%.

Согласно проведенным испытаниям применение предлагаемой многоступенчатой осевой опоры с осевым зазором δ>1Δ, где Δ - радиальный зазор в опоре шпинделя для протока рабочей жидкости, показало время наработки подпятников осевой опоры шпинделя при бурении: до 110 часов, если в качестве рабочей жидкости при бурении - вода,

до 80 часов, если в качестве рабочей жидкости при бурении - глинистый раствор с содержанием песка до 2%.

Промышленные испытания предлагаемой многоступенчатой опоры с осевым зазором δ в интервале 0,1-1Δ, где Δ - радиальный зазор в опоре шпинделя, показали время наработки шпинделя до ревизии 175 часов при бурении с глинистым раствором.

Вышеуказанную фразу можно представить в виде таблицы:

Уменьшение осевого зазора δ меньше 0,1Δ ускоряет поступление тепловых и усталостных явлений в резине подпятника из-за ухудшения условий протока промывочной жидкости в малом зазоре и, как следствие, ухудшение охлаждения и смазки резины подпятника.

Стендовые испытания многоступенчатой опоры с зазором δ от 0 до 0,1Δ показали, что ресурс таких подпятников на 30-50% меньше, чем ресурс с заявляемым осевым зазором, то есть зазор δ от 0 до 0,1Δ уменьшает долговечность и надежность работы опоры.

Увеличение осевого зазора δ более 1Δ также вызывает уменьшение времени наработки многоступенчатой опоры, то есть уменьшает долговечность и надежность работы опоры.

В прототипе же осевой зазор произвольный, то есть не оптимальный, как в предлагаемом изобретении. Поэтому заявитель считает, что заявленное изобретение соответствует критерию патентоспособности “Новизна” согласно подпункту (3) пункта 19.5 Правил.

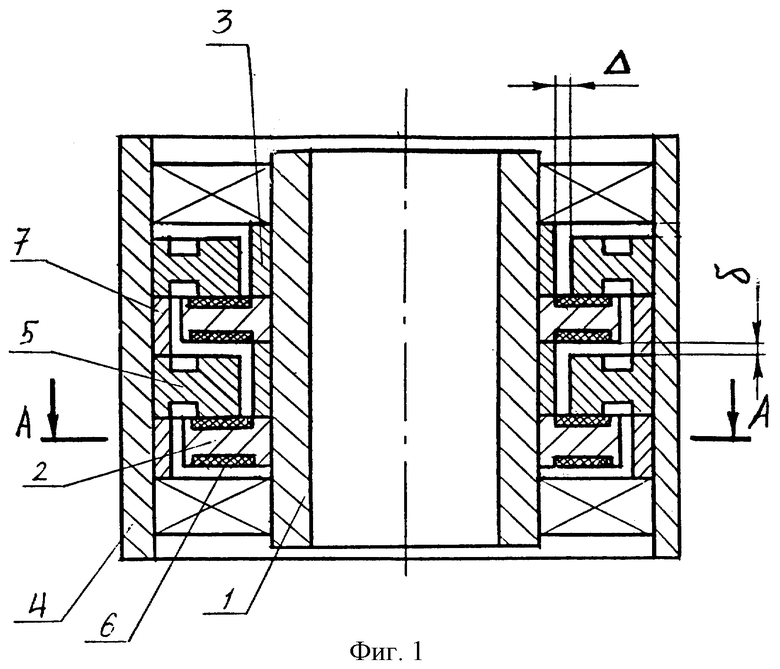

На фиг.1 изображена многоступенчатая осевая опора, состоящая из двух ступеней (подшипников скольжения), в продольном разрезе в положении, когда осевая нагрузка направлена снизу вверх. На фиг.2 - разрез по А-А на фиг.1. На валу 1 шпинделя жестко зафиксированы диски (пята) 2. Между дисками (пятой) 2 установлены дистанционные внутренние кольца 3 пяты 2. В корпусе шпинделя 4 жестко зафиксированы металлические подпятники 5 с привулканизированной к ним резиновой обкладкой 6. Подпятники 5 разделены дистанционными наружными кольцами 7 пяты 2. Расстояние между внутренними кольцами 3 и подпятником 5, а также между наружными кольцами 7 и дисками (пятой) 2, определяет Δ - зазор по радиусу для протока рабочей жидкости. Осевой зазор δ обеспечивается конструкционно при сборке шпинделя. 4

Принцип работы опоры.

При направлении осевой нагрузки вниз, к буровому инструменту, вал 1 шпинделя смещается вниз. Жестко закрепленные на валу 1 шпинделя подпятники 5 и внутренние кольца 3 также смещаются вниз, выбирая осевой зазор δ между верхней опорной поверхностью диска (пяты) 2 и нижней опорной поверхностью подпятника 5. Осевой зазор δ при этом образуется между нижней опорной поверхностью диска (пяты) 2 и верхней опорной поверхностью подпятника 5. При этом вал 1 шпинделя через подпятник 4 и резиновую обкладку 2 опирается на диск (пяту) 5, создавая резино-металлический подшипник скольжения. Осевое усилие от вала 1 шпинделя через металлический подпятник 5 и резиновую обкладку 6 передается на диск (пяту) 2. Через диски (пяту) 2 и наружные кольца 7 диска (пяты) 2 осевая нагрузка вала 1 шпинделя передается на корпус шпинделя 3. Диски (пята) 2 одновременно выполняют роль ограничителя перемещения вала шпинделя 1 вниз.

При направлении осевой нагрузки вверх, от бурового инструмента, вал 1 шпинделя смещается вверх. Жестко закрепленные на валу 1 подпятники 4 (металлические) и внутренние кольца 3 также смещаются вверх, выбирая осевой зазор δ между нижней опорной поверхностью диска (пяты) 2 и верхней опорной поверхностью подпятника 5. Осевой зазор δ образуется между верхней опорной поверхностью диска (пяты) 2 и нижней опорной поверхностью подпятника 5, как изображено на фиг.1. При этом вал 1 шпинделя через подпятник 5 и резиновую обкладку 2 опирается на диск (пяту) 2, создавая резино-металлический подшипник скольжения. Осевое усилие от вала 1 шпинделя через (металлический) подпятник 5 и резиновую обкладку 6 передается на диск (пяту) 2. Через диски (пяту) 2 и наружные кольца пяты 7 осевая нагрузка вала 1 шпинделя передается на корпус шпинделя 3. Диски (пята) 2 одновременно выполняют роль ограничителя перемещения вала 1 вверх.

Источники информации

1. Авторское свидетельство СССР №177237, МПК F 06 C, Е 21 В, 1963.

2. Авторское свидетельство СССР №258786, МПК F 16 C 21/00, 27/08, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2397379C1 |

| МНОГОСТУПЕНЧАТАЯ ОСЕВАЯ ОПОРА | 2005 |

|

RU2277189C1 |

| ОСЕВАЯ ОПОРА СКОЛЬЖЕНИЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2201489C1 |

| ОСЕВАЯ ОПОРА СКОЛЬЖЕНИЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2172383C2 |

| ШПИНДЕЛЬ ТУРБОБУРА | 2001 |

|

RU2176015C1 |

| МНОГОСТУПЕНЧАТАЯ КОМБИНИРОВАННАЯ ОСЕВАЯ ОПОРА | 1970 |

|

SU258786A1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| ТУРБОВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2295023C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ С АЛМАЗНОЙ ОПОРОЙ СКОЛЬЖЕНИЯ | 2011 |

|

RU2481450C2 |

| Шпиндель-амортизатор | 1990 |

|

SU1792481A3 |

Изобретение относится к буровой технике, а именно к конструкции осевой опоры шпинделя турбобура и винтового забойного двигателя. Новым в многоступенчатой осевой опоре, ступени которой содержат подшипники скольжения, является то, что подшипники скольжения выполнены в виде пят, жестко зафиксированных на валу, между которыми установлены дистанционные кольца, и подпятников, зафиксированных в корпусе и разделенных дистанционными кольцами, а осевой зазор между поверхностями пяты и подпятника δ выполнен в интервале 0,1-1Δ, где Δ - радиальный зазор в опоре для протока рабочей жидкости. Технический результат заключается в увеличении долговечности и надежности работы опоры шпинделя и бурового инструмента за счет уменьшения амплитуды осевых перемещений вала шпинделя и уменьшения ударных нагрузок, вызываемых этими осевыми перемещениями вала шпинделя при работе. 2 ил., 1 табл.

Многоступенчатая осевая опора преимущественно для шпинделя турбобура и винтового забойного двигателя, ступени которой содержат подшипники скольжения, отличающаяся тем, что подшипники скольжения выполнены в виде пят, жестко зафиксированных на валу, между которыми установлены дистанционные кольца, и подпятников, зафиксированных в корпусе и разделенных дистанционными кольцами, а осевой зазор между поверхностями пяты и подпятника δ выполнен в интервале 0,1-1Δ, где Δ - радиальный зазор в опоре для протока рабочей жидкости.

| МНОГОСТУПЕНЧАТАЯ КОМБИНИРОВАННАЯ ОСЕВАЯ ОПОРА | 0 |

|

SU258786A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ЗАЦЕПЛЕНИЯ И СБРАСЫВАНИЯ КОПРОВОЙ БАБЫ | 1935 |

|

SU46478A1 |

| УПОРНЫЙ ПОДШИПНИК ДЛЯ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2011777C1 |

Даты

2004-08-27—Публикация

2001-11-06—Подача