Изобретение относится к нефтегазодобывающей промышленности, в частности к устройствам, применяемым при бурении скважин.

Известна осевая многоступенчатая опора скольжения, выполненная как многоступенчатый подшипник, каждая ступень которого состоит из подпятника - плоской металлической детали, имеющей выступающие резиновые обкладки на торцевых поверхностях, диска пяты, кольца наружного и кольца внутреннего (1).

Недостаток устройства - невысокая стойкость при работе в среде абразивного глинистого раствора.

Наиболее близким техническим решением, выбранным автором за прототип, является осевая опора скольжения забойного двигателя, содержащая установленные на валу вращающиеся диски, размещенные в корпусе невращающиеся диски и эластичные элементы. Однако указанная опора не надежна в работе, особенно, в условиях абразивной среды наблюдается износ контактирующих эластичных и металлических элементов трения. Поэтому стойкость опоры в среде абразивной жидкости не превышает 100-150 ч.

Указанная стойкость не отвечает современным требованиям технологии бурения, так как применяемые в настоящее время конструкции породоразрушающих элементов обеспечивают продолжительность рейса до 300 и более часов.

Задача изобретения - повышение надежности осевой опоры забойного двигателя при работе в условиях сильно абразивной среды. Для решения указанной задачи в осевой опоре скольжения забойного двигателя, содержащей установленные на валу вращающиеся диски, размещенные в корпусе невращающиеся диски и эластичные элементы, рабочие торцы дисков снабжены твердосплавными выступающими вставками, размещенными по окружности трения, при этом минимальный просвет между ними меньше поперечного размера вставки по той же окружности, причем невращающийся диск установлен с возможностью взаимодействия с корпусом через эластичный элемент посредством не менее трех радиальных выступов, выполненных на тыльном торце диска и контактирующих с радиальными впадинами на торцевых поверхностях эластичных элементов.

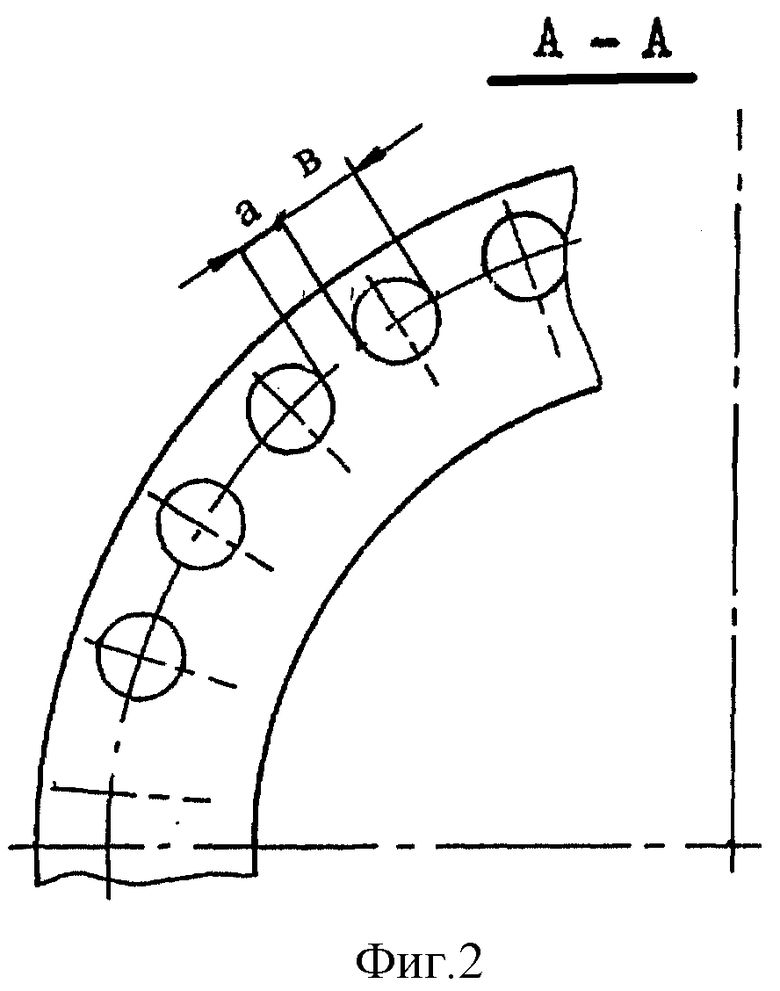

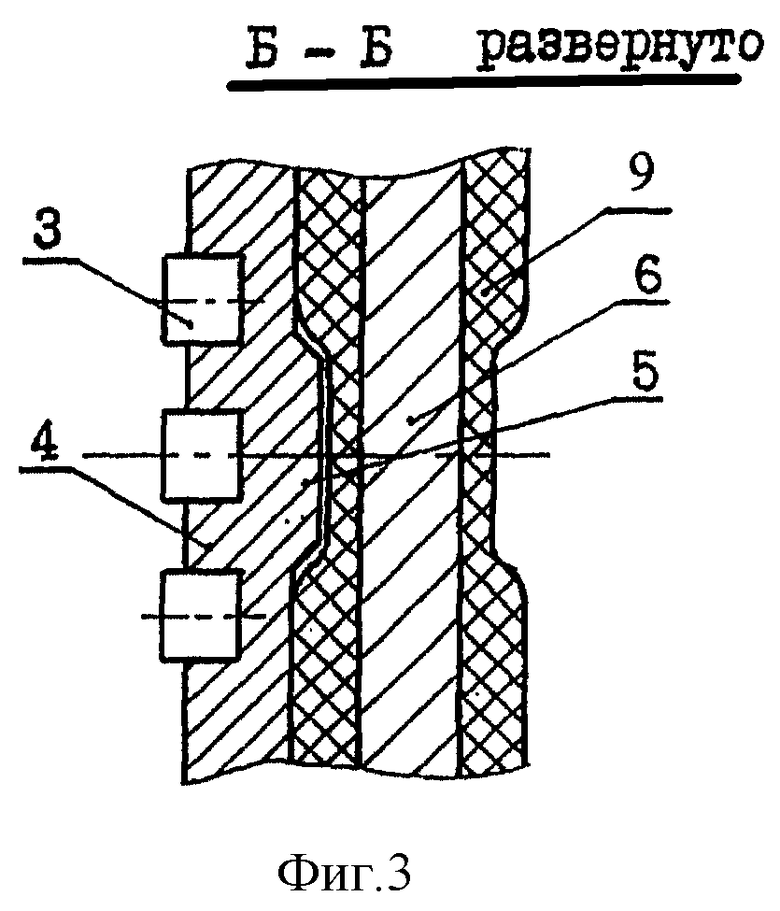

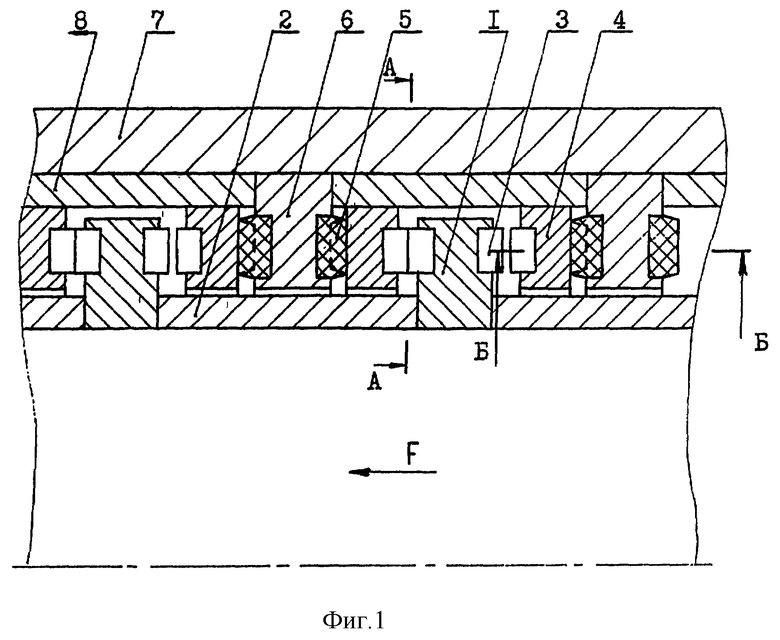

На фиг. 1, 2 и 3 изображены соответственно ступени осевой опоры скольжения, поперечное сечение по поверхности контакта твердосплавных вставок и продольное сечение диска в контакте с эластичным элементом.

Опора состоит из вращающегося диска 1, закрепленного на валу путем осевого сжатия распорных втулок 2. Торцевые поверхности диска армированы выступающими над ними твердосплавными вставками 3, размещенными по окружности трения с просветом между вставками "а", который меньше поперечного размера "в" вставки по той же окружности. Рабочая сторона невращающегося диска 4 также армирована вставками. Тыльная сторона диска 4 имеет три радиальных выступа 5, которые входят в радиальные впадины, выполненные на торцевой поверхности обкладки эластичного элемента 9. Металлический каркас эластичного элемента 6 крепится в корпусе 7 путем осевого сжатия втулок 8.

В новой опоре, в отличие от известных, в качестве пары трения используется твердый сплав. Этот материал имеет высокую твердость (превышающую твердость абразивных частиц в буровом растворе), что делает его весьма стойким к абразивному изнашиванию. Результаты испытаний лабораторных образцов, имитирующих осевой подшипник забойного двигателя, показали, что в широком диапазоне осевых нагрузок и частот вращения при работе в водной среде, твердосплавная пара обладает коэффициентом трения, не превышающим коэффициент трения пары резина-металл.

В процессе работы опоры осевая нагрузка с вала на корпус передается через эластичный элемент, что позволяет равномерно распределить нагрузку по рядам опоры, а также гасит ударные нагрузки, возникающие при работе долота по забою скважины.

Отвод тепла от трущихся поверхностей рабочих дисков производится как малым объемом промывочной жидкости, протекающей в промежутках между выступающими твердосплавными вставками, так и основным объемом, проходящим через полый вал шпинделя жидкости.

Источники информации

1. Гусман М. Т., Любимов Б.Г., Никитин Г.М. и др. "Расчет, конструирование и эксплуатация турбобуров", М., "Недра", 1976 г., стр. 205.

2. Гусман М. Т., Любимов Б.Г., Никитин Г.М. и др. "Расчет, конструирование и эксплуатация турбобуров", М., "Недра", 1976 г., стр. 247 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТКЛОНИТЕЛЬ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН РОТОРНЫМ СПОСОБОМ | 2002 |

|

RU2236539C2 |

| КОМПОНОВКА НИЗА БУРИЛЬНОЙ КОЛОННЫ ДЛЯ БУРЕНИЯ НАКЛОННО НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН ВИНТОВЫМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 1999 |

|

RU2164582C2 |

| ОСЕВАЯ ОПОРА СКОЛЬЖЕНИЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2201489C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ОТКЛОНИТЕЛЯ | 1999 |

|

RU2167256C1 |

| ЗАБОЙНАЯ ГЕРОТОРНАЯ ВИНТОВАЯ ГИДРОМАШИНА | 2005 |

|

RU2318108C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2232245C1 |

| СПОСОБ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2008 |

|

RU2424414C2 |

| МУФТА ДЛЯ СТУПЕНЧАТОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2000 |

|

RU2176018C2 |

| СПОСОБ ОПТИМИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПРОФИЛЯ РАБОЧИХ ОРГАНОВ ОДНОВИНТОВОЙ ГИДРОМАШИНЫ | 1998 |

|

RU2150566C1 |

| ШАРНИРНЫЙ ПЕРЕВОДНИК | 2001 |

|

RU2192535C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к устройствам, применяемым при бурении скважин. Сущность изобретения заключается в том, что рабочие торцы дисков осевой опоры снабжены твердосплавными выступающими вставками, размещенными по окружности трения, при этом минимальный просвет между ними меньше поперечного размера вставки по той же окружности, причем невращающийся диск установлен с возможностью взаимодействия с корпусом через эластичный элемент посредством не менее трех радиальных выступов, выполненных на тыльном торце диска и контактирующих с радиальными впадинами на торцевых поверхностях эластичных элементов. Изобретение обеспечивает повышение надежности осевой опоры забойного двигателя при работе в условиях сильноабразивной среды. 3 ил.

Осевая опора скольжения забойного двигателя, содержащая установленные на валу вращающиеся диски, размещенные в корпусе невращающиеся диски и эластичные элементы, отличающаяся тем, что рабочие торцы дисков снабжены твердосплавными выступающими вставками, размещенными по окружности трения, при этом минимальный просвет между ними меньше поперечного размера вставки по той же окружности, причем невращающийся диск установлен с возможностью взаимодействия с корпусом через эластичный элемент посредством не менее трех радиальных выступов, выполненных на тыльном торце диска и контактирующих с радиальными впадинами на торцевых поверхностях эластичных элементов.

| ГУСМАН М.Т | |||

| и др | |||

| Расчет, конструирование и эксплуатация турбобуров | |||

| - М.: Недра, 1976, с.247 | |||

| Подпятник для турбобуров | 1950 |

|

SU95605A1 |

| Подпятник для турбобуров | 1957 |

|

SU115844A1 |

| Пята турбобура | 1960 |

|

SU133010A1 |

| 1972 |

|

SU415348A1 | |

| Осевая опора вставного забойного двигателя | 1974 |

|

SU604956A1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2250415C1 |

Авторы

Даты

2001-08-20—Публикация

1999-06-28—Подача