Техническое решение относится к устройствам для непрерывной стерилизации жидких продуктов, например молока, и может быть использовано для тепловой обработки любых жидкостей.

Процесс стерилизации заключается в кратковременном нагреве обрабатываемой жидкости до температуры, значительно превышающей температуру кипения при атмосферном давлении. Для проведения ультравысокотемпературной стерилизации молока необходимо поддерживать температуру 140-150°С при давлении, предотвращающем кипение (более 4 атм), в течение не более 4 с с последующим быстрым охлаждением и понижением давления.

Известны установки для непрерывной стерилизации молока при ультравысокотемпературном режиме обработки, где нагрев происходит за счет конденсации в молоке водяного пара, охлаждение - за счет испарения. Они делятся на два типа: "пар в молоко" и "молоко в пар".

Пароконтактная установка ВТИС фирмы "Альфа-Лаваль" (1) является представителем установок типа "пар в молоко". В теплообменнике предварительного нагрева происходит нагрев молока до 75°С паром из котельной. Далее молоко поступает в пароконтактный нагреватель, обеспечивающий распределенный ввод перегретого пара в поток молока, в результате чего молоко быстро нагревается до 145°С. Горячее молоко поступает в вакуум-камеру, где вследствие понижения давления происходит испарение влаги молока, что приводит к охлаждению молока до 76-77°С. После гомогенизации молоко охлаждается до 20°С в охладителе пластинчатого типа при помощи холодной воды.

Пароконтактная установка "Лагилляр" фирмы "Лагилляр" (2) снабжена нагревателем типа "молоко в пар". В теплообменнике предварительного нагрева происходит нагрев молока до 75°С паром из котельной. В дальнейшем молоко поступает в пароконтакгный нагреватель и распыляется в атмосфере греющего пара, нагреваясь до 145°С. В вакуум-камере молоко охлаждается до 77°С и из него удаляется влага. Дальнейшее охлаждение идет при помощи холодной воды.

Обе вышеупомянутые конструкции требуют значительных капитальных затрат на создание самой установки и вспомогательных хозяйств (необходим источник пара и вакуумная система). Затруднена мойка трубопроводов и контактирующего с молоком оборудования. Высок уровень тепловых потерь. Экономически нецелесообразна обработка небольших партий молока.

Описанные недостатки частично компенсируются при использовании принципа нагрева жидкости теплотой, выделяющейся за счет вихревого трения в зазорах между неровными поверхностями, движущимися с разной скоростью. Определенный вклад в уничтожение микрофлоры вносит кавитация, возникающая при таких режимах течения.

Ближайшим по технической сущности к заявляемому решению является устройство для термообработки жидких пищевых продуктов (3). Оно включает корпус, консольно закрепленный на фланце электродвигателя, ротор, содержащий осевой насос, и две крышки с подвижными и неподвижными ячейками на торцевых сторонах ротора и смежных поверхностях крышек, патрубки подачи и отвода продукта. Полости, которые образованы ячейками, связаны при помощи каналов в роторе с патрубком подачи продуктов; предусмотрены также каналы для отвода парогазовой фазы, которая может образовываться при нагреве до температуры, близкой к температуре кипения. Устройство является нагревателем жидкости и одновременно насосом в технологической цепи установки. Нагрев жидкости производится целиком за счет преобразования в теплоту механической энергии, подведенной к ротору. Охлаждение продукта после нагревания производится в отдельном аппарате.

Недостатками данного устройства являются:

- невозможность проведения стерилизации при ультравыкотемпературном режиме, поскольку при работе устройство не создает давления (4 атм), необходимого для поднятия температуры до 140°С без вскипания; нет возможности быстро охладить жидкость, т.е. кратковременное (не более 4 с) поддержание высокой температуры исключено, а при длительной выдержке при повышенной температуре молоко теряет свои качества;

- неизбежность использования отдельного аппарата для охлаждения молока, например вакуумной камеры;

- отсутствие рекуперации тепловой энергии; теплота нагрева, полученная только за счет электроэнергии, потребляемой двигателем, целиком теряется при охлаждении.

Задачей заявляемого технического решения является создание устройства для осуществления стерилизации жидкости при ультравысокотемпературном режиме с использованием для нагрева теплоты, выделяющейся за счет вихревого трения в жидкости, с ее последующей рекуперацией. Устройство состоит из двух включенных встречно коаксиально расположенных лабиринтных насосов, причем наружный лабиринтный насос образован корпусом с винтовой нарезкой и наружной поверхностью ротора, а внутренний лабиринтный насос - статором с винтовой нарезкой и внутренней поверхностью ротора, причем рабочая часть ротора изготовлена в виде гофрированного тонкостенного стакана с винтовыми гофрами, выполненными так, что насосы работают навстречу друг другу; полости насосов с разделяющей их перегородкой (ротором) являются одновременно противоточным теплообменником-рекуператором и пространством, в котором за счет вихревого трения выделяется теплота. Таким образом, устройство обеспечивает нагрев прямого потока с одновременным повышением давления и охлаждение обратного потока при одновременном снижении давления. Имеется регулятор, изменяющий расход жидкости для обеспечения заданной высокой температуры в зоне поворота потока. Развитая турбулизация создает условия для интенсивной теплопередачи между встречными потоками и предотвращает налипание продуктов на поверхности. Процессы переноса вязкого импульса (жидкостное трение) и переноса теплоты (теплопроводность) в турбулентных потоках автомодельны; затрачиваемая на трение значительная механическая энергия обеспечивает коэффициент теплопередачи, позволяющий рекуперировать не менее 90% теплоты, выделяющейся в потоке. В результате возможен нагрев потока до 140°С при затратах мощности, соответствующей повышению температуры потока (между входом жидкости в аппарат и выходом) всего на 10-15°С, т.е. по сравнению с прямым нагревом без охлаждения затраты энергии сокращаются на порядок.

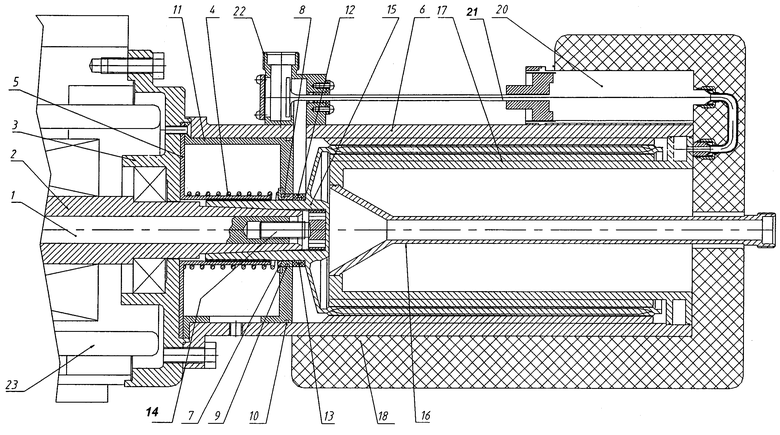

На чертеже изображено заявляемое устройство для стерилизации жидкостей, состоящее из следующих основных деталей: винтов 1 и 14, вала 2 и переднего щита 3 электродвигателя 23, пружины 4, втулок 5 и 11, корпуса 6, колец 7, 8 и 12, уплотняющих резиновых колец 9, 10, 13, ротора 15, статора 17, терморегулятора 20, штока 21, входного штуцера 22 и выходного патрубка 16, термоизоляции 18.

Корпус 6 имеет паяное соединение со статором 17 и крепится к переднему щиту 3 электродвигателя 23. Ротор 15 с помощью винта 14 консольно закрепляется на вал 2 электродвигателя. Корпус 6 и статор 17 имеют винтовую многозаходную нарезку, причем корпус 6 - правую, статор 17 - левую. Ротор 15 имеет ответную винтовую нарезку, выполненную в виде винтовых гофр. От попадания обрабатываемой жидкости в электродвигатель предохраняет торцевое уплотнение, состоящее из пружины 4, втулок 5 и 11, колец 7, 8 и 12, уплотняющих резиновых колец 9, 10 и 13.

Терморегулирование процесса осуществляется с помощью паровой камеры 19, регулятора 20 и штока 21.

Стерилизатор работает следующим образом.

Жидкость, входящая через штуцер 22, всасывается лабиринтным насосом, образованным наружной поверхностью ротора 15 и корпусом 6 (наружный насос), и под действием данного насоса перемещается от входного штуцера 22 до стенки паровой камеры 19, испытывая при этом интенсивный нагрев как в результате преобразования механической энергии вращающегося ротора в тепловую (за счет вихревого трения в жидкости), так и вследствие теплообмена с обратным более горячим потоком. Далее жидкость попадает в лабиринтный насос, образованный внутренней поверхностью ротора 15 и статором 17 (внутренний насос), создающий напор также в направлении к стенке паровой камеры 19. Вследствие превосходства напора, развиваемого наружным насосом, перед напором, развиваемым внутренним насосом, обрабатываемая жидкость, преодолевая действие внутреннего насоса, будет продвигаться к выходному патрубку 16, отдавая тепло потоку в полости внешнего насоса.

Таким образом, происходит нагрев обрабатываемой жидкости с последующей рекуперацией затраченной энергии.

Регулирование температуры происходит следующим образом. В заполненной водой камере 19 при рабочей температуре (около 140°С) образуется водяной пар, воздействующий через сильфон, входящий в состав терморегулятора 20, на шток 21, изменяющий расход жидкости на входном штуцере 22. Мойка устройства по окончании обработки осуществляется в тех же режимах при подаче в устройство питьевой воды в течение 1-2 мин.

Преимуществами заявляемого технического решениями являются: возможность проведения стерилизации жидкостей при ультравысокотемпературном режиме обработки без использования вспомогательных агрегатов и внешних источников тепла, компактность, простота обслуживания, высокий тепловой КПД установки за счет рекуперации используемого тепла.

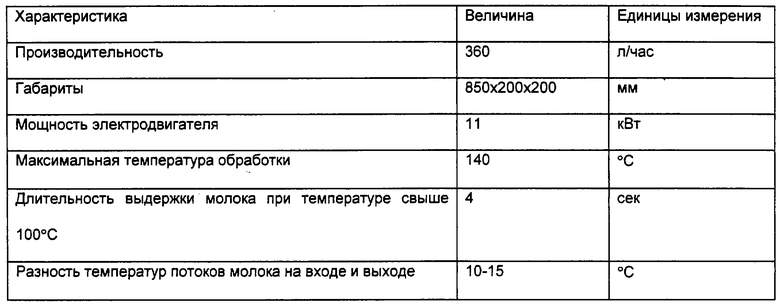

Возможно создание установок стерилизации любой производительности. Для небольших ферм удобны стерилизаторы малой производительности; разработан проект установки со следующими характеристиками:

Источники информации

1. Золотин Ю.П. Стерилизованное молоко, 1979, с.56-65.

2. Там же, с.76-79.

3. Патент SU 2045910 (акционерное общество закрытого типа Научно-техническая коммерческая фирма "Агроживмаш-технология Лтд"); приоритет от 30.06.94; МКИ А 23 С 3/02, А 23 L 3/16.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОР ВИНТОВОГО КОМПРЕССОРА | 2000 |

|

RU2178836C2 |

| РОТОРНАЯ ВИНТОВАЯ МАШИНА | 2009 |

|

RU2448273C2 |

| ЛАБИРИНТНЫЙ НАСОС | 2001 |

|

RU2208707C2 |

| ЭЛЕКТРОБЕНЗОНАСОС | 2003 |

|

RU2244150C2 |

| Энергосберегающий экструдер | 2021 |

|

RU2787167C1 |

| ЭЛЕКТРОНАСОС ЦЕНТРОБЕЖНЫЙ ГЕРМЕТИЧНЫЙ - ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2416768C1 |

| Насос | 1990 |

|

SU1763720A1 |

| ПОГРУЖНОЙ ЭЛЕКТРОНАСОС | 2004 |

|

RU2265140C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ РОТАЦИОННЫХ ВАКУУМНЫХ НАСОСОВ ДОИЛЬНЫХ УСТАНОВОК | 1999 |

|

RU2206982C2 |

| Устройство для стерилизации жидких пищевых продуктов | 1977 |

|

SU738587A1 |

Изобретение относится к пищевой промышленности, а именно к устройствам для непрерывной стерилизации жидких продуктов. Устройство для стерилизации жидких пищевых продуктов включает электродвигатель, фланец электродвигателя, вал, корпус, консольно закрепленный на фланце электродвигателя, а также два лабиринтных насоса. При этом наружный лабиринтный насос образован корпусом с винтовой нарезкой и наружной поверхностью ротора, а внутренний лабиринтный насос - статором с винтовой нарезкой и внутренней поверхностью ротора. Причем рабочая часть ротора изготовлена в виде гофрированного тонкостенного стакана с винтовыми гофрами, выполненными так, что насосы работают навстречу друг другу. Изобретение позволяет создать устройство для осуществления стерилизации жидкости при ультравысокотемпературном режиме с использованием для нагрева теплоты, выделяющейся за счет вихревого трения в жидкости, с ее последующей рекуперацией. 1 з.п.ф-лы, 1 ил., 1 табл.

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 1994 |

|

RU2045910C1 |

| Установка для коагуляции жидких продуктов | 1982 |

|

SU1161060A1 |

| ПАСТЕРИЗАТОР | 1989 |

|

RU2015672C1 |

| US 4030406 A, 21.06.1977. | |||

Авторы

Даты

2004-09-10—Публикация

2000-01-18—Подача