Область техники

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при термовлажностной обработке древесины, древесных материалов, а также многообразных изделий из древесины: досок, брусков, паркета, заготовок и изделий различной формы и пр. и особенно эффективно для сушки и тонирования как при обработке древесины твердых пород, таких как дуб, бук, ясень, и т.п., так и древесины малоценных пород, таких как осина, сосна и т.п.

Уровень техники

Известен способ обработки древесины путем ее ускоренного старения, включающий выдерживание заготовки при температуре 110-190°С в течение 10-48 ч с последующей обработкой заготовки раствором перекиси водорода при концентрации 10-15% в течение 12-15 ч (SU 719870, В 27 К 5/06, 1980). Известный способ может быть успешно применен для ускоренного старения заготовок, предназначенных для изготовления высококачественных музыкальных инструментов, а также для целей реставрации.

Известен также способ обработки древесины, включающий нагревание древесины в камере до начальной температуры, меньшей, чем температура кипения влаги, содержащейся в древесине при начальном давлении в камере, последующее снижение давления в камере и отвод выделяющейся влаги (RU 2145693, F 26 В 3/00, 2000). В соответствии с данным способом древесину нагревают до достижения в камере давления не менее 2 атм при температуре 120-200°С. При повышении давления, например до 8 атм, древесина хвойных пород приобретает коричневатый оттенок.

Известен также способ облагораживания деревянных заготовок путем их термообработки, заключающийся в нагреве заготовок в воздушной среде, выдержке их при температуре 190-230°С в течение 1,5-4 ч и последующем охлаждении заготовок в естественных условиях (RU 2099180, В 27 К 5/00, 1997). В результате древесина приобретает четко выявленный рисунок текстуры и по декоративности не уступает благородным породам деревьев.

Наиболее близким по технической сущности и достигаемому результату к настоящему изобретению является Способ обработки древесины, включающий предварительный нагрев древесной структуры горячим воздухом и последующее воздействие на нее водяным паром (SU 1250460, В 27 К 3/00, 1986). В данном способе осуществляют предварительный нагрев древесной структуры горячим воздухом до температуры 100°С. Затем воздушную среду замещают влажным паром, температуру которого повышают до 220-240°С, и выдерживают при этой температуре в течение не менее 2 ч.

Однако все известные способы так называемой термообработки древесины, при которой изменяется ее окраска, предназначены, в основном, для обработки древесины малоценных пород деревьев (осина, липа, хвойные породы и т.п.). А при использовании известных методов термообработки для воздействия на древесину твердых пород деревьев не удается получить окраску по всему поперечному сечению обрабатываемой древесины, толщина которой более 20-35 мм, и избежать поперечных разрывов особенно толстых материалов. Кроме того, величина средней остаточной влажности древесины, обрабатываемой известными способами термообработки, неравномерна и составляет 4-15%.

Известно устройство для сушки древесины, содержащее сушильную камеру, в которой размещают штабель заготовок, приточный и вытяжной воздуховоды, калориферы, вентилятор и увлажнительное устройство (RU 2023963, F 26 В 3/04, 1994). Известное устройство предназначено для высушивания древесины твердых пород при максимальной температуре теплоносителя (влажного пара) не более 85°С. Поэтому древесина не нагревается выше температуры ее взаимодействия с кислородом воздуха, при которой происходит возгорание древесины.

Известно также устройство для сушки древесины, содержащее камеру, в которой установлены сопла для подачи горячего воздуха к штабелю древесины (SU 94719, F 27 К 5/04, 1960). В известном устройстве для изменения скорости конденсации пара в камере одна из ее стенок выполнена из теплопроводного материала и перекрыта снаружи откидными керамическими подушками. В результате обеспечивается возможность регулирования скорости сушки. Однако в известном устройстве имеет место неоднородный прогрев штабеля древесины вдоль его длины, что обусловлено неравномерным расходом горячего воздуха по длине штабеля, вследствие уменьшения давления в соплах с увеличением расстояния и расположения от вентилятора.

Наиболее близким по технической сущности и достигаемому результату к настоящему изобретению является устройство для обработки древесины, содержащее камеру, имеющую зону, предназначенную для размещения штабеля древесины, нагревательные элементы и побудитель циркуляции теплоносителя, находящегося в камере, включающий вход и выход (RU 2182293, F 26 В 9/06, 2002). В известном устройстве в зоне, предназначенной для размещения штабеля древесины, размещен контейнер, в котором выполнены стеллажи для размещения обрабатываемых заготовок или контейнер может быть снабжен прокладками, располагаемыми между слоями древесины, образующими штабель. В противоположных стенках контейнера, например в полу и потолке, выполнены отверстия, площадь которых зависит от площади входного и выходного отверстий средства для циркуляции среды, заполняющей камеру. Тем самым обеспечивается равномерный расход среды, заполняющей камеру через штабель древесины вдоль его длины. Однако, с другой стороны, наличие стенок не позволяет полностью выровнять расход среды, заполняющей камеру, при обработке штабеля древесины, а также увеличивает сопротивление среды, заполняющей камеру, при ее циркуляции внутри камеры.

Раскрытие изобретения

Задачей, на решение которой направлено настоящее изобретение, является создание и разработка способа и устройства для обработки древесины, обеспечивающего получение древесной структуры с улучшенными характеристиками.

В результате решения данной задачи возможно получение технических результатов, заключающихся в том, что обеспечивается возможность обработки древесины, толщина которой более 200 мм, расширяется ассортимент пород деревьев, древесина которых подвергается термообработке, уменьшается средняя величина остаточной влажности обработанной древесины, уменьшается равновесная влажность, повышается однородность древесной структуры, повышается равномерность ее плотности и снижаются энергетические затраты на обработку древесины.

Данные технические результаты достигаются тем, что в способе обработки древесины, включающем предварительный нагрев древесины в камере путем подогрева воздуха в камере и последующее воздействие на древесину водяным паром, подогрев воздуха в камере осуществляют со скоростью 30-45 град/ч до температуры 130-165°С, затем воздействуют на древесину водяным паром в течение 0,5-1,75 ч, после чего осуществляют подогрев образовавшейся парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С, затем воздействуют на древесину водяным паром в течение 0,5-1,75 ч, после чего осуществляют подогрев парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С и выдерживают древесину при этой температуре 2,5-6 ч, затем воздействуют на древесину водяным паром в течение 0,5-1,75 ч, после чего осуществляют подогрев парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С, затем прекращают подогрев парогазовой среды в камере, через 1-3,5 ч после прекращения подогрева парогазовой среды в камере воздействуют на древесину водяным паром в течение 0,5-1,75 ч, причем воздействие на древесину водяным паром проводят путем подачи в камеру водяного пара с температурой от 120°С до 160°С и отводом парогазовой среды из камеры.

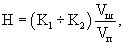

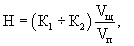

Для достижения указанных технических результатов в устройстве для обработки древесины, содержащем камеру, имеющую зону, предназначенную для размещения штабеля древесины, нагревательные элементы и побудитель циркуляции теплоносителя, находящегося в камере, включающий вход и выход, камера разделена, по крайней мере, одной перегородкой на две полости с возможностью перетекания теплоносителя из одной полости в другую полость через зону, предназначенную для размещения штабеля древесины, вход побудителя циркуляции теплоносителя гидравлически соединен с одной полостью, а выход - с другой, причем величина напора “Н” побудителя циркуляции теплоносителя выбрана из условия:

где

Vш - объем штабеля древесины, м3;

Vп - объем полостей, м3;

К1=0,437 - экспериментально установленный коэффициент, кПа;

К2=5,62 - экспериментально установленный коэффициент, кПа.

Отличительная особенность настоящего изобретения в части способа состоит в том, что предварительно древесную структуру нагревают горячим воздухом до температуры 130-165°С со скоростью нагрева 30-45 град/ч. В результате за счет повышения давления связанная влага покидает межпоровое пространство, а также поры, образованные растительными клетками древесины, которая является природным полимером. При предварительном нагреве древесной структуры горячим воздухом до температуры менее 130°С и при скорости нагрева менее 30 град/ч существенно уменьшается выход свободной влаги из древесной структуры и не происходит разрыв клеток древесины. Если температура и скорость предварительного нагрева древесной структуры превышает 165°С и 45 град/ч, соответственно, возможно резкое повреждение клеток (пор) древесной структуры за счет значительного повышения давления и резкого перемещения влаги от центральных областей древесины к ее поверхности. Предварительный подогрев древесной структуры горячим воздухом при указанных режимах является подготовительным этапом для дальнейшей термообработки. После подготовительного этапа на древесную структуру воздействуют водяным паром в течение 0,5-1,75 ч, что приводит к усреднению параметров влаги и влагосодержания по объему древесной структуры, поскольку водяной пар подают в камеру с температурой от 120°С до 160°С. После чего осуществляют подогрев образовавшейся парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С, что увеличивает степень повреждения клеток древесины. Затем вновь воздействуют на древесину водяным паром в течение 0,5-1,75 ч, что также приводит к усреднению параметров влаги и влагосодержания по объему древесной структуры. После чего осуществляют подогрев парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С и выдерживают древесину при этой температуре 2,5-6 ч. В результате выдержки при данных условиях клетки древесины разрушаются в еще большей степени. Затем снова воздействуют на древесину водяным паром в течение 0,5-1,75 ч, выравнивая параметры влаги и влагосодержания по объему древесины. После чего осуществляют заключительный подогрев парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С, затем прекращают подогрев парогазовой среды в камере. В результате происходит разрыв в равной степени практически всех клеток древесины. Через 1-3,5 ч после прекращения подогрева парогазовой среды в камере воздействуют на древесину водяным паром в течение 0,5-1,75 ч, что окончательно стабилизирует однородность структуры древесины. Каждое воздействие на древесину водяным паром проводят путем подачи в камеру водяного пара с температурой от 120°С до 160°С и отводом парогазовой среды из камеры, т.е. водяной пар с указанной температурой направляют в камеру и выводят из нее парогазовую смесь. Условия воздействия на древесину водяным паром и режимы (температурный, временной) нагрева парогазовой среды в камере определены экспериментально. Причем степень тонирования древесины зависит от выбранных параметров обработки. Чем жестче режимы обработки, тем выше степень тонирования (потемнения).

Отличительная особенность настоящего изобретения в части устройства заключается в том, что камера разделена, по крайней мере, одной перегородкой на две полости с возможностью перетекания теплоносителя из одной полости в другую полость через зону, предназначенную для размещения штабеля древесины, вход побудителя циркуляции теплоносителя гидравлически соединен с одной полостью, а выход - с другой, причем величина напора “Н” побудителя циркуляции теплоносителя выбрана из условия:

где

Vш - объем штабеля древесины, м3;

Vп - объем полостей, м3;

K1=0,437 - экспериментально установленный коэффициент, кПа;

К2=5,62 - экспериментально установленный коэффициент, кПа.

Экспериментально установлено, что при выборе величины напора побудителя циркуляции теплоносителя в указанном диапазоне имеет место равномерный расход теплоносителя через штабель по его длине. Это обусловлено тем, что теплоноситель, находящийся в полости, соединенной с выходом побудителя циркуляции теплоносителя, поджат в объеме этой полости значительным напором, создаваемым побудителем циркуляции теплоносителя.

Предпочтительно древесину в камере располагать в виде штабеля, а слои древесины в штабеле располагать с зазором друг относительно друга.

Целесообразно величину зазора между слоями древесины в штабеле выбрать от 5 мм до 20 мм.

Предпочтительно в камере создавать циркуляцию парогазовой среды и при циркуляции парогазовой среды пропускать ее через штабель.

Для получения меньшей степени тонирования древесины подогрев воздуха в камере осуществляют со скоростью 30 град/ч до температуры 130°С, затем воздействуют на древесину водяным паром в течение 0,5 ч, после чего осуществляют подогрев образовавшейся парогазовой среды в камере со скоростью 4 град/ч до температуры 160°С, затем воздействуют на древесину водяным паром в течение 0,5 ч, после чего осуществляют подогрев парогазовой среды в камере со скоростью 4 град/ч до температуры 160°С и выдерживают древесину при этой температуре 2,5 ч, затем воздействуют на древесину водяным паром в течение 0,5 ч, после чего осуществляют подогрев парогазовой среды в камере со скоростью 4 град/ч до температуры 160°С, затем прекращают подогрев парогазовой среды в камере, через 1 ч после прекращения подогрева парогазовой среды в камере воздействуют на древесину водяным паром в течение 0,5 ч, причем воздействие на древесину водяным паром проводят путем подачи в камеру водяного пара с температурой 120°С и отводом парогазовой среды из камеры.

Для получения большей степени тонирования подогрев воздуха в камере осуществляют со скоростью 45 град/ч до температуры 165°С, затем воздействуют на древесину водяным паром в течение 1,75 ч, после чего осуществляют подогрев образовавшейся парогазовой среды в камере со скоростью 8 град/ч до температуры 200°С, затем воздействуют на древесину водяным паром в течение 1,75 ч после чего осуществляют подогрев парогазовой среды в камере со скоростью 8 град/ч до температуры 200°С и выдерживают древесину при этой температуре 6 ч, затем воздействуют на древесину водяным паром в течение 1,75 ч, после чего осуществляют подогрев парогазовой среды в камере со скоростью 8 град/ч до температуры 200°С, затем прекращают подогрев парогазовой среды в камере, через 3,5 ч после прекращения подогрева парогазовой среды в камере воздействуют на древесину водяным паром в течение 1,75 ч, причем воздействие на древесину водяным паром проводят путем подачи в камеру водяного пара с температурой 160°С и отводом парогазовой среды из камеры.

В процессе обработки древесины в камере возможно поддерживать избыточное давление не более 0,2 МПа.

Различные конструкционные элементы и заготовки, выполненные из древесины, могут быть обработаны способом по настоящему изобретению.

Целесообразно устройство снабдить источником водяного пара, выход которого соединен с полостью камеры, а также системой отвода конденсата.

Предпочтительно камеру снабдить съемными теплоизоляционными матами, устанавливаемыми, по крайней мере, на части наружной поверхности камеры.

Побудитель циркуляции теплоносителя может быть установлен внутри камеры или снаружи камеры.

Предпочтительно вход и выход побудителя циркуляции теплоносителя гидравлически соединить с соответствующими полостями посредством 2-х позиционного распределителя, выполненного с возможностью попеременного подключения входа и выхода к полостям камеры.

Устройство может содержать, по крайней мере, один дополнительный побудитель циркуляции теплоносителя, который может быть установлен внутри камеры или снаружи камеры.

Перечень фигур чертежей

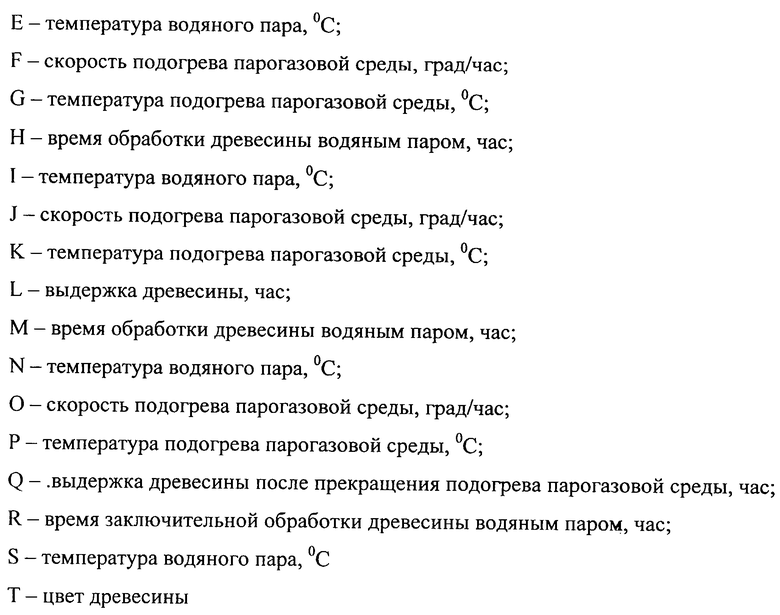

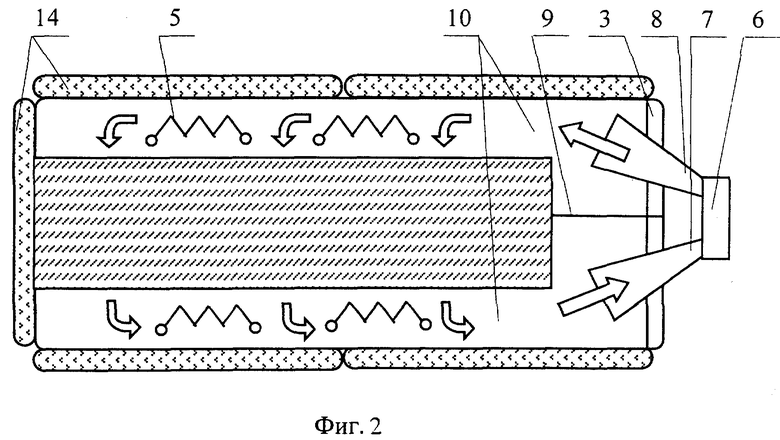

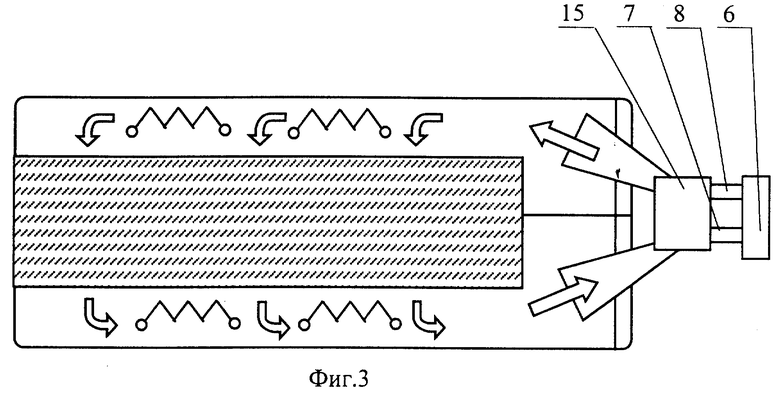

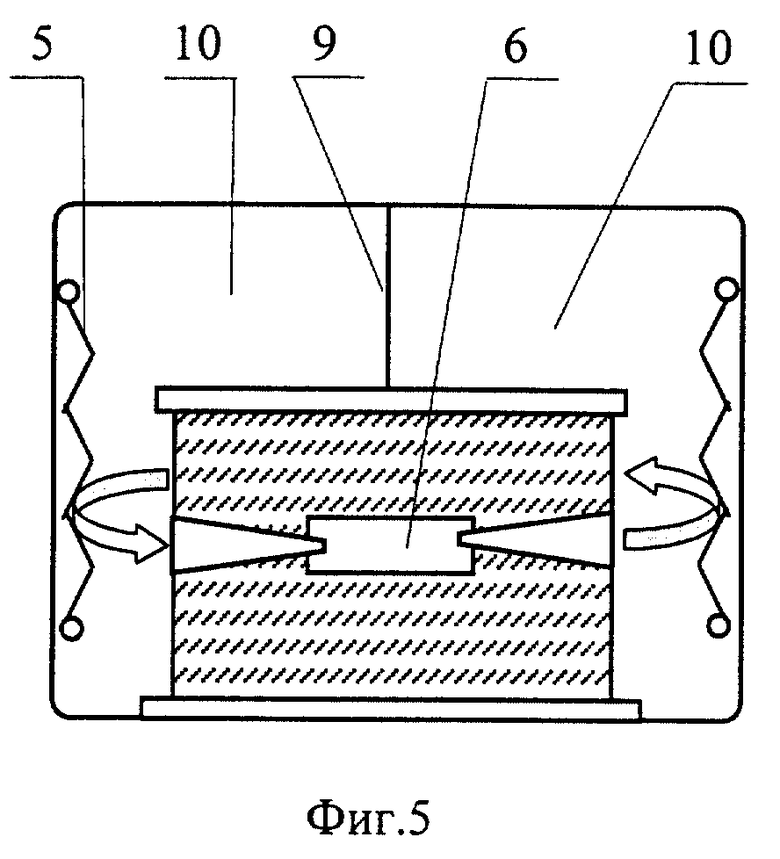

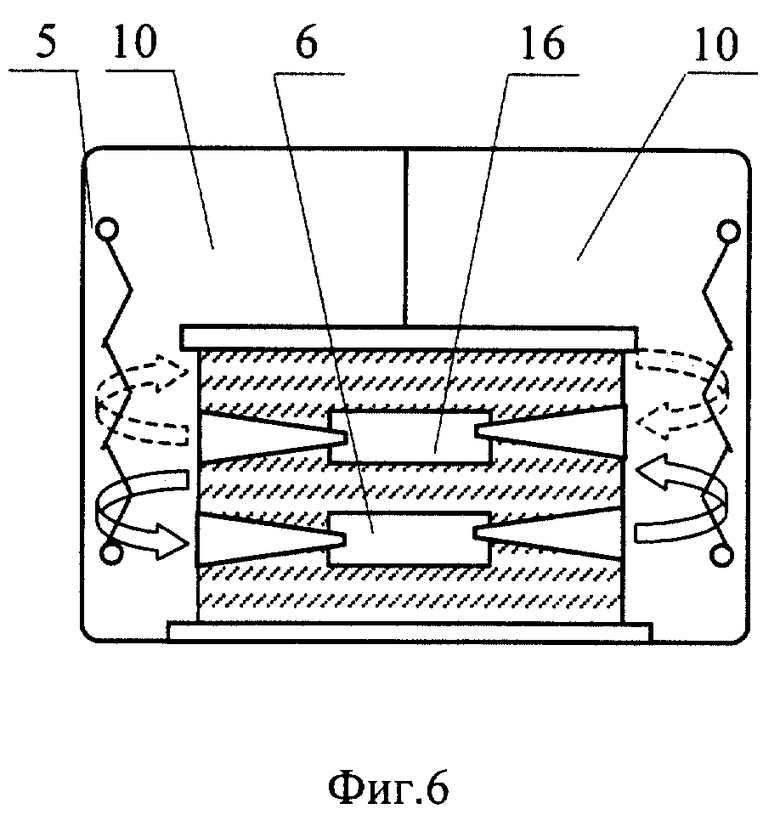

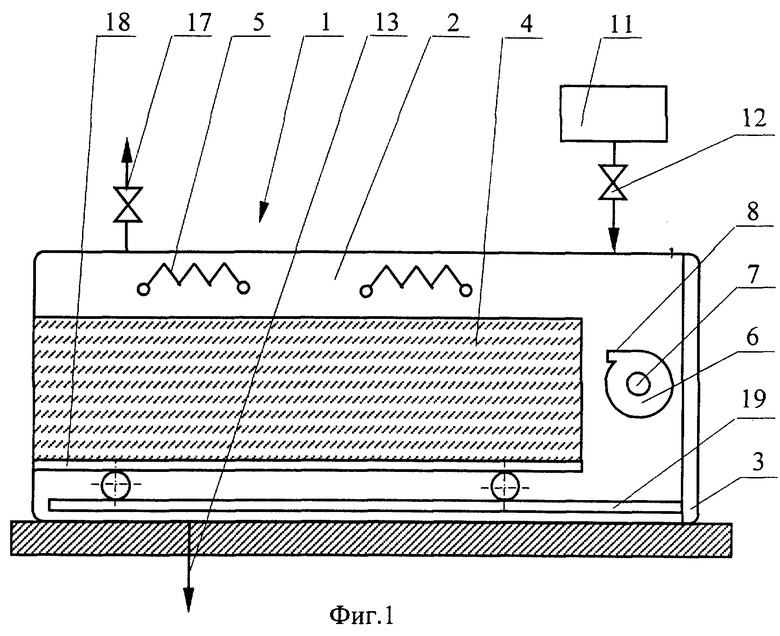

На фиг.1 схематично приведен общий вид устройства для обработки древесины, на фиг.2 приведена схема устройства в плане, на фиг.3 приведен другой вариант схемы устройства в плане, на фиг.4 приведена схема устройства со стороны дверного проема, на фиг.5 приведен другой вариант схемы устройства со стороны дверного проема, на фиг.6 приведен другой вариант схемы устройства со стороны дверного проема.

Лучший вариант раскрытия изобретения

Устройство 1 для обработки древесины содержит герметичную камеру 2, имеющую, по крайней мере, один дверной проем, закрывающийся посредством двери 3, которая герметизирует камеру 2. Внутри камеры предусмотрена зона, предназначенная для размещения штабеля 4 древесины. Внутри камеры 2 размещены нагревательные элементы 5, которые могут располагаться внутри камеры 2 любым известным образом. В качестве нагревательных элементов могут быть использованы любые известные устройства, например термонагревательные элементы. Устройство 1 содержит также побудитель 6 для циркуляции теплоносителя, находящегося в камере. Побудитель 6 имеет вход 7 и выход 8, через которые соответственно происходит всасывание и нагнетание теплоносителя. Камера разделена, по крайней мере, одной перегородкой 9 на две полости 10 с возможностью перетекания теплоносителя из одной полости 10 в другую полость 10 через зону, предназначенную для размещения штабеля 4 древесины. Вход 7 побудителя 6 циркуляции теплоносителя гидравлически соединен с одной полостью 10, а выход 8 - с другой полостью 10. Величина напора “Н” побудителя циркуляции теплоносителя выбрана из условия:

где

Vш - объем штабеля древесины, м3;

Vп - объем полостей, м3;

K1=0,437 - экспериментально установленный коэффициент, кПа;

К2=5,62 - экспериментально установленный коэффициент, кПа.

Устройство 1 снабжено источником 11 водяного пара, выход которого через арматуру 12 соединен с полостью камеры 2. Для отвода сконденсированной влаги устройство 1 снабжено системой 13 отвода конденсата. Система 13 функционирует практически на всех этапах обработки, и особенно нагружена при воздействии на древесину водяным паром. Камера 2 может быть снабжена съемными теплоизоляционными матами 14, устанавливаемыми, по крайней мере, на части наружной поверхности камеры 2. Побудитель 6 циркуляции теплоносителя установлен внутри камеры 2, а также снаружи камеры 2. Для обеспечения реверсивного перетекания теплоносителя из одной полости 10 в другую полость 10 вход 7 и выход 8 побудителя 6 циркуляции теплоносителя гидравлически соединены с соответствующими полостями 10 посредством 2-х позиционного распределителя 15, выполненного с возможностью попеременного подключения входа 7 и выхода 8 к полостям 10 камеры 2. Устройство может содержать, по крайней мере, один дополнительный побудитель 16 циркуляции теплоносителя. Дополнительный побудитель 16 циркуляции теплоносителя может быть установлен как внутри камеры 2, так и вне ее. Клапан 17 предназначен для отвода из камеры 2 парогазовой среды. Штабель целесообразно располагать на тележке 18, которая может перемещаться, в частности, по рельсам 19.

Функционирует устройство при осуществлении способа в соответствии с настоящим изобретением следующим образом.

На тележке 18 или непосредственно в камере 2 (см. фиг.5, 6) формируют штабель древесины. При этом слои древесины в штабеле укладывают на расстоянии от 5 мм до 20 мм друг от друга по высоте, например посредством прокладок. После формирования штабеля на тележке 18 ее закатывают в камеру 2 по рельсам 19. Камеру 2 закрывают дверью 3. На наружную поверхность камеры 2 навешивают теплоизоляционные маты 14, уменьшающие потери тепла в окружающую среду (в принципе стенки камеры могут быть изначально выполнены теплоизоляционными, что не требует наличия матов). Приводят в действие нагревательные элементы 5 и начинают предварительный нагрев древесины в камере 2 путем подогрева воздуха в камере со скоростью 30-45 град/ч до температуры 130-165°С. При нагревании древесины начинает испаряться содержащаяся в ней влага. Для более эффективного нагрева воздуха в камере осуществляют циркуляцию теплоносителя (парогазовой среды) в камере 2 посредством побудителя 6 циркуляции. При достижении в камере температуры 130-165°С в полость камеры 2 в течение 0,5-1,75 ч направляют водяной пар из источника 11 водяного пара.

Парогазовая среда отводится из камеры 2 через клапан 17. Далее осуществляют подогрев образовавшейся парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С, затем повторно воздействуют на древесину водяным паром в течение 0,5-1,75 ч. После чего вновь осуществляют подогрев парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С и выдерживают древесину при этой температуре 2,5-6 ч. Затем в очередной раз воздействуют на древесину водяным паром в течение 0,5-1,75 ч, после чего осуществляют подогрев парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С. Затем отключают нагревательные элементы 5 и прекращают подогрев парогазовой среды в камере. Через 1-3,5 ч после прекращения подогрева парогазовой среды последний раз воздействуют на древесину водяным паром в течение 0,5-1,75 ч.

После завершения операций термообработки с наружной поверхности камеры 2 снимают, при необходимости, термоизоляционные маты 14, увеличивая тем самым скорость охлаждения штабеля древесины за счет повышения отвода тепла от камеры 2 в окружающую среду. После завершения охлаждения древесины в камере ниже 60°С, открывают дверь 3 и штабель 4 извлекают из камеры 2 наружу, где происходит окончательное охлаждение древесины.

Очевидно, что все процессы термообработки в достаточной степени могут быть автоматизированы путем установки соответствующих датчиков и регулирующей аппаратуры. В качестве таких элементов могут быть использованы любые известные устройства.

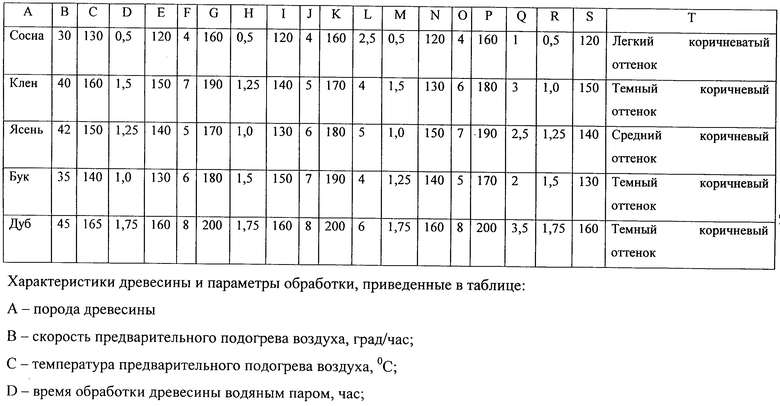

Проведение всех этапов термообработки осуществляют при циркуляции парогазовой среды в камере, которую осуществляют побудителями циркуляции. При использовании одного побудителя циркуляции возможно осуществление реверса теплоносителя посредством 2-х позиционного распределителя 15. Наличие, по крайней мере, одного дополнительного побудителя 16 циркуляции также позволяет проводить обработку древесины в режиме реверса циркуляции теплоносителя. Для этого вход основного побудителя 6 циркуляции теплоносителя подключен к одной из полостей 10, а вход дополнительного побудителя 16 - к другой полости 10. Соответственно подключены выходы побудителей 6 и 16 (фиг.6). Результаты обработки древесины в соответствии с настоящим изобретением приведены в таблице.

Проведенные исследования показали, что остаточная влажность древесины во всех интервалах обработки не превышает 6,2%.

Таким образом, благодаря красивому внешнему виду и уникальным свойствам термообработанной древесины ее можно использовать во многих областях, в том числе для внутренней отделки помещений, например, бань и саун, для наружной обшивки строений, устройства полов, изготовления мебели, музыкальных инструментов и пр.

При термообработке меняется клеточная структура дерева, становясь такой, как если бы древесину сушили несколько сотен лет. Водяной пар выступает в качестве защитной среды и предотвращает возгорание древесины при повышенных температурах за счет вытеснения кислорода. При термообработке происходит разложение сахаров, отсутствие которых лишает питательной среды для микроорганизмов, которые также погибают при повышенных температурах.

Промышленная применимость

Способ и устройство в соответствии с настоящим изобретением промышленно применимы при термовлажностной обработке древесины, древесных материалов, а также многообразных изделий из древесины: досок, брусков, паркета, заготовок и изделий различной формы и пр. Способ и устройство в соответствии с настоящим изобретением не требуют создания специального оборудования и оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351462C1 |

| Способ паротермической обработки древесины | 2024 |

|

RU2837866C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2011 |

|

RU2453425C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2182293C1 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| Способ и устройство термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель | 2016 |

|

RU2642701C2 |

| СПОСОБ И УСТРОЙСТВО СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2010 |

|

RU2437043C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1998 |

|

RU2145693C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| Способ утилизации углеродсодержащих материалов | 2018 |

|

RU2696231C1 |

Предложенная группа изобретений относится к деревообрабатывающей промышленности и может быть использована при термовлажной обработке древесины, древесных материалов, а также многообразных изделий из древесины. Способ для обработки древесины заключается в подогреве воздуха в камере со скоростью 30-45 град/ч до температуры 130-165°С, последующем воздействии на древесину водяным паром в течение 0,5-1,75 ч. После осуществляют подогрев образовавшейся парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С. Затем воздействуют на древесину водяным паром в течение 0,5-1,75 ч, после чего осуществляют подогрев парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С и выдерживают древесину при этой температуре 2,5-6 ч. Далее воздействуют на древесину водяным паром в течение 0,5-1,75 ч, после чего осуществляют подогрев парогазовой среды в камере со скоростью 4-8 град/ч до температуры 160-200°С, затем прекращают подогрев парогазовой среды в камере. Через 1-3,5 ч после этого воздействуют на древесину водяным паром в течение 0,5-1,75 ч, причем воздействие на древесину водяным паром проводят путем подачи в камеру водяного пара с температурой от 120°С до 160°С и отводом парогазовой среды из камеры. Предложено также устройство для обработки древесины, конструкционный элемент и заготовка, выполненные из древесины, обработанной по описанному выше способу. Данная группа изобретений обеспечивает возможность обработки древесины толщиной более 200 мм, позволяет уменьшить среднюю величину остаточной влажности обработанной древесины и снизить энергетические затраты на обработку. 4 н. и 17 з.п. ф-лы, 1 табл., 6 ил.

где Vш - объем штабеля древесины, м3;

Vп - объем полостей, м3;

K1=0,437 - экспериментально установленный коэффициент, КПа;

К2=5,62 - экспериментально установленный коэффициент, КПа.

| Способ облагораживания карандашных дощечек | 1982 |

|

SU1250460A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ И ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2182293C1 |

| RU 29117974 А, 10.12.1998 | |||

| КАСКОДНЫЙ ДИФФЕРЕНЦИАЛЬНЫЙ УСИЛИТЕЛЬ С МАЛЫМ НАПРЯЖЕНИЕМ СМЕЩЕНИЯ НУЛЯ | 2007 |

|

RU2365029C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096703C1 |

Авторы

Даты

2004-09-10—Публикация

2003-11-25—Подача