Изобретение относится к области осуществления быстрого пиролиза неизмельченных биомасс и углеводородсодержащих смесей и может быть использовано для утилизации твердых бытовых и промышленных отходов, отходов деревообработки, сельскохозяйственного и пищевого производства, а также для переработки твердых низкокалорийных продуктов и смесей, содержащих органическую составляющую.

Известен (BY, патент 11589, опубл. 30.08.2008) способ переработки изношенных шин. Известный способ переработки изношенных шин включает их пиролиз в реакторе, получение углеводородсодержащего газа и твердого углеродсодержащего материала, вывод твердого углеродсодержащего материала из реактора, подачу углеводородсодержащего газа в реактор-фильтр, обработку его теплоносителем, выделение неконденсирующегося газа и его сжигание. Твердый углеродсодержащий материал подают в реактор-газификатор, где получают водяной газ и золу путем фильтрации перегретого водяного пара через слой материала при 800-900°С, одну часть водяного газа используют в качестве теплоносителя, который подают в реактор-фильтр и при 400-600°С смешивают с углеводородсодержащим газом при их массовом соотношении (0,2-1,0):1, другую часть водяного газа смешивают с водяным паром при массовом соотношении 1:(1-10) и подают в реактор в количестве (0,20-0,62) кг на 1 кг шин, а остаток водяного газа сжигают в парогенераторе для получения водяного пара, золу гранулируют до размеров частиц 3-30 мм и используют в качестве засыпки в реакторе-фильтре, из полученной в реакторе - фильтре смеси водяного и углеводородсодержащего газов путем конденсации вначале выделяют битумную фракцию с температурой кипения 300-390°С, которую подают в реактор в количестве 0,05-0,1 кг битумной фракции на 1 кг изношенных шин, а затем - фракцию с температурой кипения 190-299°С, которую сжигают в парогенераторе для получения водяного пара.

К недостаткам данного способа следует отнести высокий расход энергии на перегрев водяного пара до температуры 800-900°С, а также большие затраты энергии на обогрев реактора-газификатора и реактора-фильтра, большие выбросы в окружающую среду продуктов сгорания топлива, расходуемого на обогрев реактора-газификатора и перегрев водяного пара, низкое качество получаемых жидких продуктов (битумной фракции и фракции с температурой кипения 80-189°С) переработки отходов из-за наличия соединений серы и воды.

Известен (RU, патент 2356731, опубл. 27.05.2009) способ переработки резиновых отходов. Известный способ включает пиролиз отходов в реакторе в среде теплоносителя, разделение продуктов пиролиза на газообразную и твердую фазы, охлаждение твердой фазы путем подачи воды, выделение из газообразной фазы путем конденсации жидкой фазы и сжигание газообразной фазы для нагрева теплоносителя в теплообменнике. Твердую фракцию подают в мельницу, куда одновременно распыляют воду для осуществления мокрого размола с получением суспензии, а из газообразной фракции путем конденсации выделяют первую и вторую фракции жидкой фазы, а затем из второй фракции выделяют воду, а первую фракцию смешивают с суспензией и путем возбуждения кавитации смесь подвергают механохимической активации. После выделения из второй фракции жидкой фазы сжигают часть газообразной фазы, а остальную часть газообразной фазы смешивают с перегретым водяным паром и используют в качестве теплоносителя. В качестве воды для получения суспензии используют выделенную из второй фракции воду.

К недостаткам данного способа следует отнести высокий расход энергии на процесс переработки отходов из-за низкой энергетической эффективности кавитации, используемой для обработки продуктов с целью повышения их качественных показателей, а также большой расход электрической энергии, необходимой для работы насоса, обеспечивающего циркуляцию теплоносителя, низкие качественные показатели получаемой топливной суспензии из-за повышенного содержания воды, что не позволяет использовать данное топливо при отрицательных температурах из-за замерзания воды и расслоения суспензии.

Известен (RU, патент 2422478, опубл. 27.04.2011) способ переработки органических отходов. Способ переработки органических отходов включает подачу отходов в реактор, их термолиз в реакторе в среде теплоносителя, пропускаемого через слой отходов, с образованием газообразной и твердой фаз, вывод газообразной фазы из реактора, ее охлаждение, отделение жидкой фазы, сконденсированной при охлаждении газообразной фазы, сжигание несконденсированной газообразной фазы, вывод твердой фазы из реактора по окончании процесса термолиза, ее охлаждение, выгрузку твердой фазы из контейнера и ее магнитную обработку, при этом в качестве теплоносителя используют газообразную смесь из продуктов сгорания, поступающих в теплообменник, и воздуха в реакторе, теплоноситель нагревают до 750-1150°С и пропускают через слой отходов со скоростью 2-25 м/с при давлении в реакторе 0,1-1,0 МПа.

Недостатками способа можно признать высокий расход энергии, обусловленный необходимостью нагрева теплоносителя до 1150°С и отсутствием системы рециркуляции тепла (возврата в процесс переработки отходов), наличие выбросов вредных веществ в окружающую среду в результате сжигания несконденсированной газообразной фазы, низкое качество получаемых жидких (содержат большое количество воды) и твердых продуктов (содержат большое количество золы) переработки отходов.

Наиболее близким аналогом разработанного способа можно признать (RU, патент 2524110, опубл. 27.07.2014) способ быстрого пиролиза биомассы и углеводородсодержащих продуктов, включающий загрузку сырья в пиролизную камеру, пиролиз с использованием расположенных внутри пиролизной камеры нагревательных элементов, выход полученной парогазовой смеси и выгрузку полученного твердого продукта. Пиролиз осуществляют под действием последовательности тепловых импульсов, передаваемых от нагреваемых электрическими импульсами нагревательных элементов, размещенных в пиролизной камере таким образом, что ее объем разделен на локально нагреваемые ячейки, при этом для электропитания нагревательных элементов используют источник тока с электронным переключателем, причем длительность электрического импульса составляет 0,1-1,0 с, мощность электрического импульса выбирают такой, чтобы в течение импульса обеспечить нагрев нагревательного элемента до температуры 450-500°С, временной интервал между электрическими импульсами выбирают таким, чтобы обеспечить возможность остывания нагревательного элемента в промежутках между импульсами до температуры 200-250°С, при этом выход полученной парогазовой смеси осуществляют через отверстия в стенках пиролизной камеры, а конденсацию ее паровой фракции осуществляют на конденсаторах, представляющих собой охлаждаемые поверхности, расположенные на минимально возможном расстоянии от внешних стенок пиролизной камеры.

Недостатком известного способа следует признать его недостаточную эффективность.

Техническая проблема, на решение которой направлен разработанный способ, состоит в расширении ассортимента средств утилизации углеродсодержащих материалов органического и неорганического происхождения.

Технический результат, достигаемый при реализации разработанного способа, состоит в улучшении экологической обстановки в зоне его реализации за счет сокращения количества твердых и газообразных отходов.

Для достижения указанного технического результата предложено использовать разработанный способ утилизации углеродсодержащих материалов. При реализации разработанного способа углеродсодержащие материалы загружают в корпус поверх индуктора-завихрителя, иницируют в зоне индуктора-завихрителя термическую обработку углеродсодержащих материалов в присутствии влаги с образованием плазмохимического процеса с последующим пропусканием образовавшейся парогазовой смеси через систему рециркуляции, включающую зону проведения плазмохимического процесса, с периодическим вводом дополнительных углеродсодержащих материалов и выводом, по меньшей мере, частично зольного остатка, причем используют индуктор-завихритель, представляющий собой набор термостойких пластин, установленных с частичным зазором между ними, при этом пластины расположены под углом к вертикальной оси устройства, причем зону проведения плазмохимического процесса предварительно разогревают.

Преимущественно зону проведения плазмохимического процесса предварительно разогревают любым известным способом до 600°С.

Предпочтительно пластины индуктора-завихрителя соединены между собой концами, расположенными вблизи вертикальной оси корпуса.

В некоторых вариантах реализации способа дополнительно проводят отбор тепловой энергии из парогазовой смеси. Это может быть выполнено путем размещения приемника тепловой энергии, в частности, водогрейного котла, на пути прохождения парогазовой смеси.

В некоторых вариантах реализации, когда влажность углеродсодержащих материалов меньше 80%, дополнительно проводят смачивание углеродсодержащих материалов. Предпочтительно смачивание проводят с использованием рассеивателя для лучшего распределения влаги по объему утилизируемых углеродсодержащих материалов.

При реализации способа преимущественно периодически подают, по меньшей мере, часть выведенного зольного остатка на поверхность пластин индуктора-завихрителя.

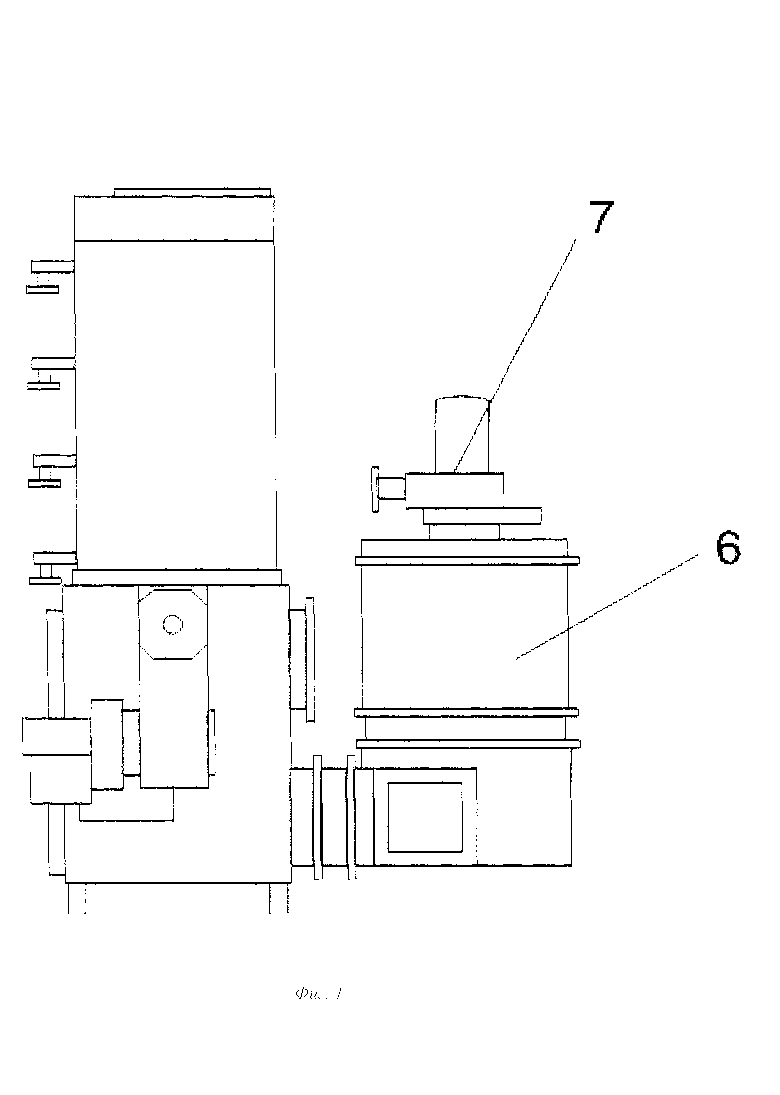

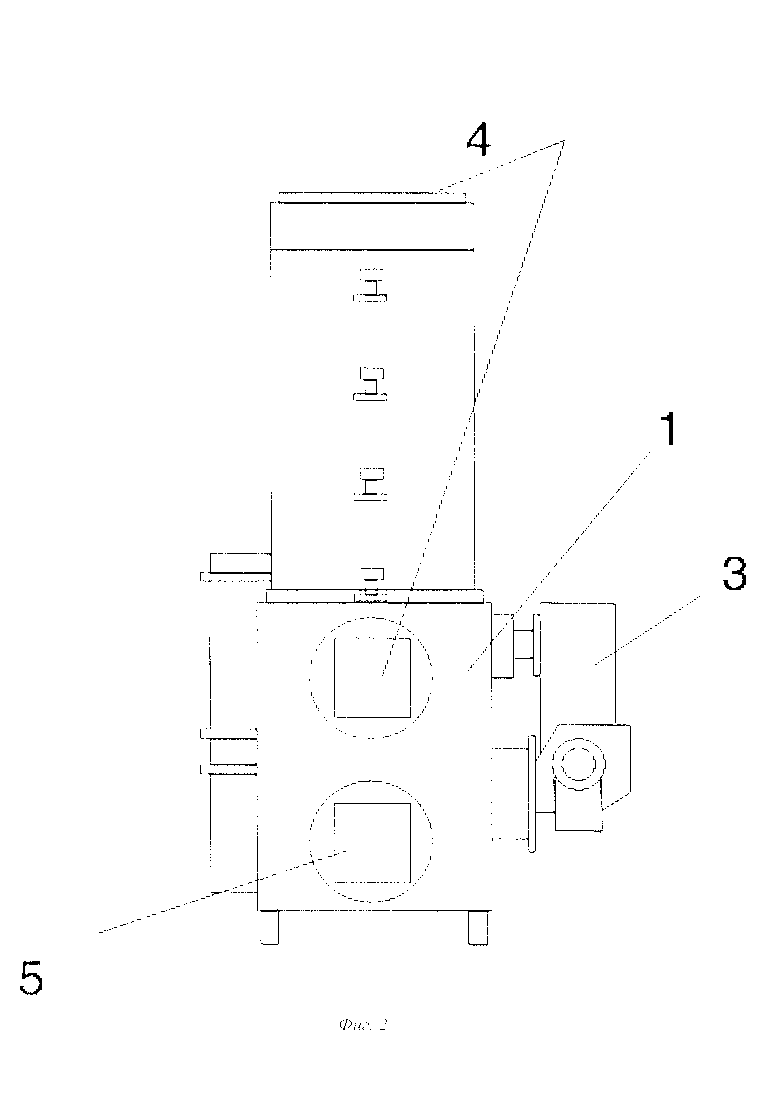

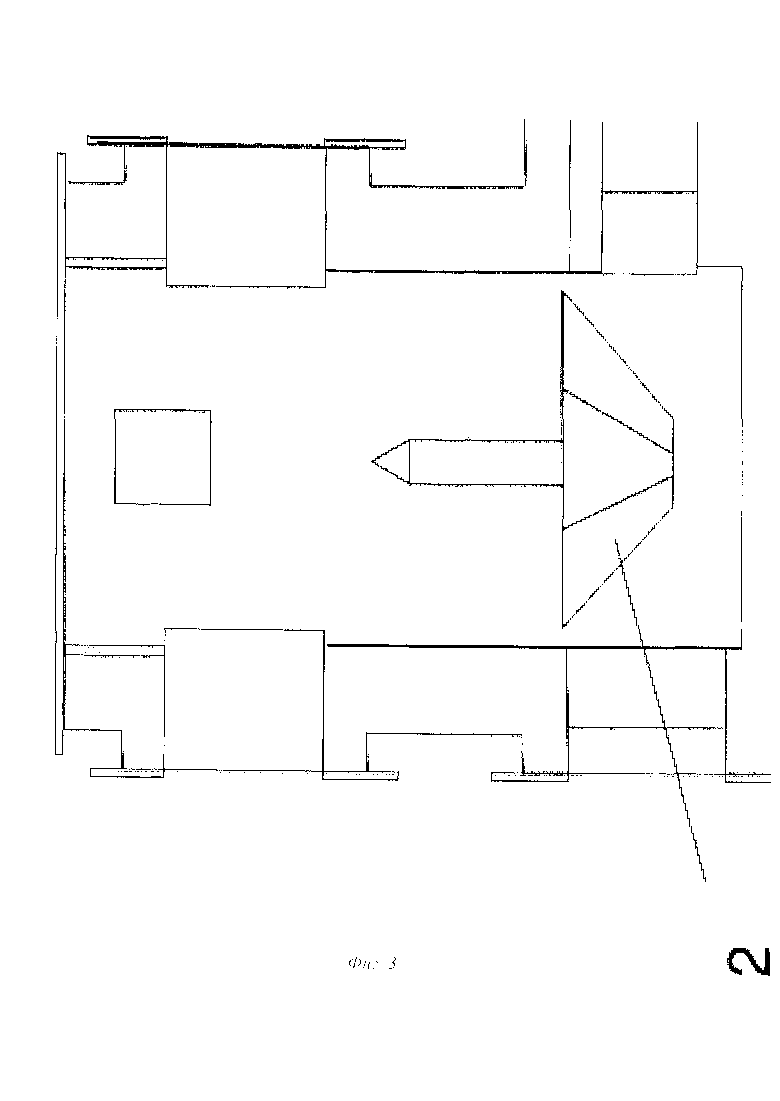

Способ может быть реализован с использованием установки, схематично приведенной на фиг. 1 - фиг. 3, при этом использованы следующие обозначения: корпус 1, индуктор-завихритель 2, система 3 циркуляции парогазовой смеси, средство 4 загрузки углеродсодержащих материалов, средство 5 выгрузки зольного остатка, средство 6 отбора тепловой энергии, средство 7 отвода из корпуса газообразных продуктов горения.

С использованием указанной установки способ в базовом варианте реализуют следующим образом.

Сырье (отходы производства птицефермы) поступает в предварительно разогретую полость корпуса (не менее 600°С). Одновременно по касательной подают воздушный поток. Попадая на раскаленные внутренние элементы корпуса, влага в сырье мгновенно испаряют, разрывая фрагменты сырья в практически пылеобразное состояние. Перемещающиеся в вихревом циклическом газопаровом потоке частицы пыли наэлектризовываются. Электрический заряд скапливается на внутренних, изолированных от корпуса металлических поверхностях. Накопленные заряды создают между электродами коронные разряды, в которых все частицы разлагаются до атомарного состояния. Углерод и водород сгорают в присутствии переизбытка кислорода.

Продукты горения удаляют из зоны проведения плазмохимического процесса в камеру дожига. Камера дожига выполнена в виде спиралеобразного канала и расположена в верхней части корпуса. Не догоревшие частицы углерода, приобретая вихревое движение, догорают в этой камере.

Способ может быть реализован и следующим образом.

Углеродсодержащие материалы (отходы древесины) с влажностью 60% загружают в корпус 1 через средство 4 загрузки, выполненное в виде люка в боковой поверхности корпуса 1. В случае недостаточной влажности углеродсодержащих материалов через распылитель загруженные углеродсодержащие материалы дополнительно смачивают водой. С использованием инициатора плазмохимического процесса возбуждают плазмохимическую обработку углеродсодержащих материалов в зоне индуктора-завихрителя с получением парогазовой смеси сложного состава (пары воды, оксид углерода, продукты диссоциации паров воды и т.д.). С использованием побудителя движения парогазовой смеси осуществляют циркуляции горячей парогазовой смеси, которая при движении касается поверхности средства отбора тепловой энергии, частично передает указанному средству тепловую энергию и возвращается в зону осуществления плазмохимической обработки, вокруг индуктора-завихрителя. Периодически из-под индуктора-завихрителя извлекают образовавшийся зольный остаток, который частично возвращают на поверхность пластин индуктора-завихрителя в качестве катализатора. Газообразные отходы плазмохимического процесса (диоксид углерода в смеси с остаточным количеством водяных паров) периодически удаляют в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ БЫСТРОГО ПИРОЛИЗА В СРЕДЕ РАСПЛАВЛЕННОЙ ТЕРМОЖИДКОСТИ С РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ | 2024 |

|

RU2833359C1 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО И УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2534618C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ, РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ | 2012 |

|

RU2495076C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОРЮЧИХ УГЛЕРОД- И/ИЛИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2544669C1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ФЛЭШ-ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО НАГРЕВА | 2013 |

|

RU2544635C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2291168C1 |

| СПОСОБ И УСТАНОВКА ПО ПЕРЕРАБОТКЕ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2008 |

|

RU2407772C2 |

Изобретение относится к способу утилизации углеродсодержащих материалов, в частности твердых отходов, отходов деревообработки, сельскохозяйственного и пищевого производства, а также смесей, содержащих органическую составляющую. Способ осуществляют путем загрузки углеродсодержащих материалов в корпус поверх индуктора-завихрителя, затем инициируют в зоне индуктора-завихрителя термическую обработку углеродсодержащих материалов в присутствии влаги с образованием плазмохимического процесса с последующим пропусканием образовавшейся парогазовой смеси через систему рециркуляции. Система рецирцуляции включает зону проведения плазмохимичского процесса, с периодическим вводом дополнительных углеродсодержащих материалов и выводом по меньшей мере частично зольного остатка. Причем используют индуктор-завихритель, представляющий собой набор термостойких пластин, установленных с частичным зазором между ними, которые расположены под углом к вертикальной оси устройства. Кроме того, зону проведения плазмохимического процесса предварительно разогревают. Технический результат заключается в расширении ассортимента средств утилизации углеродсодержащих материалов органического и неорганического происхождения, а также улучшении экологической обстановки в зоне его реализации. 4 з.п. ф-лы, 3 ил., 1 пр.

1. Способ утилизации углеродсодержащих материалов, отличающийся тем, что углеродсодержащие материалы загружают в корпус поверх индуктора-завихрителя, инициируют в зоне индуктора-завихрителя термическую обработку углеродсодержащих материалов в присутствии влаги с образованием плазмохимического процесса с последующим пропусканием образовавшейся парогазовой смеси через систему рециркуляции, включающую зону проведения плазмохимичского процесса, с периодическим вводом дополнительных углеродсодержащих материалов и выводом по меньшей мере частично зольного остатка, причем используют индуктор-завихритель, представляющий собой набор термостойких пластин, установленных с частичным зазором между ними, при этом пластины расположены под углом к вертикальной оси устройства, причем зону проведения плазмохимического процесса предварительно разогревают.

2. Способ по п.1, отличающийся тем, что зону проведения плазмохимического процесса предварительно разогревают до 600°С.

3. Способ по п.1, отличающийся тем, что дополнительно проводят отбор тепловой энергии из парогазовой смеси.

4. Способ по п.1, отличающийся тем, что дополнительно проводят смачивание углеродсодержащих материалов.

5. Способ по п.1, отличающийся тем, что периодически подают по меньшей мере часть выведенного зольного остатка на поверхность пластин индуктора-завихрителя.

| 0 |

|

SU164996A1 | |

| СПОСОБ БЫСТРОГО ПИРОЛИЗА БИОМАССЫ И УГЛЕВОДОРОДСОДЕРЖАЩИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524110C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2408649C2 |

| CZ 2004390 A3, 14.07.2004 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2422478C1 |

Авторы

Даты

2019-07-31—Публикация

2018-10-26—Подача