Изобретение относится к процессам разделения веществ осадительными или сорбционными методами, а также к способам очистки различных жидкостей (например, расплавленных солей, водных растворов, масел) от твердых осадков и взвесей и может быть использовано, в частности, в атомной энергетике при переработке ядерного топлива пирохимическим осадительным методом в расплавленных солях.

Известны способы извлечения твердых осадков из жидких сред, включающие операции отстоя и последующей декантации или отсоса осветленной жидкости [Касаткин А.Г. Основные процессы и аппараты химической технологии. – Москва, 1971, - с.189-190].

Недостатками способов являются большая длительность процесса осаждения и низкая эффективность разделения твердой и жидкой фаз.

Известен также способ извлечения твердых осадков и взвесей из жидких сред методом фильтрования [там же, с. 194-196].

Недостатком этого способа является также низкая производительность, особенно когда твердые осадки представляют собой тонкие порошки, которые забивают фильтр.

Наиболее близким к предлагаемому по технической сущности является способ, реализуемый с помощью центрифуги, которая содержит привод, подшипниковый узел, опорную плиту, шнековый насос, погружаемый в объем суспензии, ротор, закрепленный на валу, и расположенный вне реактора, и соединенный с насосом посредством трубопровода с многоходовым краном. [Киряков С.И, Шевелин Б.М., Абдульманов В.А. и др. Создание специальных центрифуг и сепараторов. //Труды Свердловского научно-исследовательского института химического машиностроения. - Москва, 1993, - с.52-54]. Способ заключается в том, что суспензию из реактора шнековым насосом по трубопроводу прокачивают через внутреннюю полость вращающегося ротора, где частицы твердой фазы осаждаются, а осветленная жидкость возвращается снова в реактор, затем осветленную жидкость посредством отсосной трубки отводят из реактора, а осадок из ротора сбрасывают снова в реактор путем быстрого торможения, затем осадок из реактора перегружают в другую центрифугу, в которой производят отделение (отжим) осадка от жидкости, осуществляют сушку с помощью нагревателя и выгрузку осадка из центрифуги путем среза его ножом.

Недостатками известного способа являются сложность конструкции используемого оборудования, длительность процесса и низкая эффективность очистки продукта от примесей.

Указанные недостатки обусловлены необходимостью проведения длительных операций, таких как отвод жидкости из реактора, перегрузка продукта в другой аппарат-центрифугу для освобождения от захваченной жидкости, что снижает производительность и создает значительные сложности при их реализации в условиях дистанционного управления процессом.

Сложность конструкции оборудования обусловлена наличием большого количества исполнительных органов, таких как шнековый насос, ротор, расположенный вне реактора, передающие суспензию трубопроводы с многоходовым краном. Для реализации способа необходимо иметь минимум как две центрифуги, а также устройства для перегрузки продукта. Дополнительные сложности возникают при извлечении осадков и взвесей из расплавленных солей в условиях дистанционного обслуживания, например при переработке облученного ядерного топлива пирохимическим осадительным методом в защитных камерах. В этом случае требуются дополнительные устройства для обеспечения нагрева ротора, расположенного вне реактора, и передающих расплав трубопроводов до температуры плавления солей (до 1000°С) для исключения замораживания солевого расплава.

Кроме того, отсутствие операции отмывки приводит к загрязнению извлекаемого осадка примесями.

Целью изобретения является упрощение способа и устройства при сокращении длительности процесса и повышении эффективности очистки извлеченного осадка от примесей.

Для достижения поставленной цели предлагается способ, включающий осаждение твердой фазы во внутренней полости ротора при его вращении, при этом ротор погружают в объем осветляемой жидкости, причем располагают его в непосредственной близости от осадков и при вращении ротора создают интенсивную циркуляцию жидкости через него в направлении снизу вверх. Осадки и взвеси всасывают потоком жидкости во внутреннюю полость ротора и под действием центробежных сил осуществляют осаждение твердой фазы на стенке внутри ротора, затем ротор с осадком во вращающемся состоянии поднимают над поверхностью жидкости и производят отжим осадка от захваченной жидкости, после чего устройство с осадком извлекают из реактора.

Далее при необходимости отмывки осадка от захваченных примесей (например, солей) ротор с содержащимся в нем осадком перемещают в растворитель примесей и вращением ротора создают циркуляцию растворителя через ротор с осадком. После растворения примесей ротор поднимают над поверхностью растворителя и производят отжим осадка от растворителя.

Для выгрузки осадка ротор перемещают в контейнер, который снабжен нагревателем и заполнен небольшим количеством легко летучей жидкости, и путем одного или нескольких циклов пуска и остановки ротора осадок выгружают (смывают) в контейнер, а ротор в неподвижном состоянии извлекают из контейнера, после чего, нагревая контейнер, отгоняют жидкость и сушат осадок.

Таким образом, способ позволяет извлечь осадок из жидкости без проведения операций отвода жидкости из реактора, перезагрузки продукта в другую центрифугу, обеспечивает возможность отмывки осадка от примесей и значительно сокращает время простоя реактора. Для реализации способа используют только одно простое по конструкции устройство, ротор которого выполняет одновременно функции насоса, центрифуги и транспортного межоперационного средства.

При необходимости глубокой очистки жидкости от очень тонких взвесей, или когда твердая и жидкая фазы имеют незначительную разность плотностей, в жидкость добавляют порошок не растворимого в ней материала, имеющего большую плотность по сравнению с жидкостью, который всасывается в ротор и образует внутри него пористый осадок, служащий фильтром при циркуляции жидкости, и таким образом улавливают тонкие и легкие взвеси.

Устройство для реализации способа, содержащее привод, подшипниковый узел, ротор, закрепленный на валу, и опорную плиту, обладает существенным отличием, заключающимся в том, что ротор, погружаемый в объем осветляемой жидкости, имеет форму полого цилиндра с окнами в верхней части, а нижняя часть ротора имеет сужение в виде усеченного конуса с центральным отверстием. Кроме того, снаружи коаксиально с ротором установлен неподвижный цилиндр, закрепленный на опорной плите, нижняя часть которого имеет также сужение в виде усеченного конуса, причем на боковой поверхности неподвижного цилиндра выполнены отверстия для перетока жидкости, а внутри него выше отверстий может быть установлена кольцевая перегородка, препятствующая подъему жидкости при вращении.

С целью увеличения эффективности расслаивания фаз внутри ротора могут быть установлены радиальные перегородки, наличие которых препятствует отставанию жидкости, увеличивая тем самым ее угловую скорость вращения, что значительно повышает фактор разделения фаз.

С целью предотвращения уноса твердой фазы с потоком жидкости из ротора, внутри него ниже окон может быть установлена горизонтальная кольцевая перегородка.

Для более эффективного отжима осадка от захваченной жидкости внутренняя стенка цилиндрической части ротора может быть выполнена в виде расширяющегося к верху конуса с углом до 10°.

Окна в роторе могут быть выполнены не на боковой поверхности цилиндра, а на верхнем торце на расстоянии от оси вращения большем, чем радиус нижнего центрального отверстия.

Новые существенные признаки заявляемого изобретения в научной и технической литературе не обнаружены, предложенные решения не следуют явным образом из уровня техники, а совокупность признаков обеспечивает новые свойства, что позволяет сделать вывод, что заявляемое решение соответствует критерию изобретательский уровень.

На фиг.1 схематично представлено устройство для извлечения твердых осадков и взвесей из жидких сред, а также показаны реактор с крышкой и направления потоков жидкости во время работы.

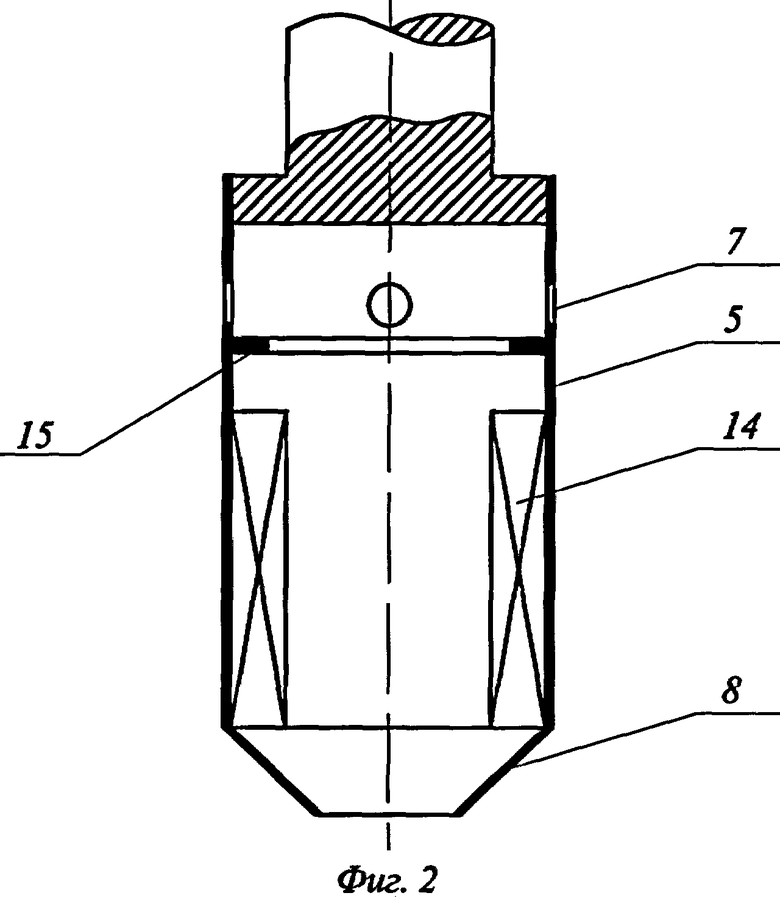

На фиг.2 показан ротор с радиальными и горизонтальной кольцевой перегородками.

Устройство состоит из привода 1, подшипникового узла 2, опорной плиты 3, вала 4, ротора 5, закрепленного консольно на валу, и неподвижного цилиндра 6, закрепленного на опорной плите.

Ротор 5 имеет форму цилиндра с заглушенным верхним торцом и имеющим в верхней цилиндрической части боковые окна 7, а нижняя часть выполнена в виде усеченного конуса 8 с центральным отверстием 9.

Неподвижный цилиндр 6 установлен коаксиально с ротором 5, образуя зазор 10, нижняя часть цилиндра выполнена также в виде усеченного конуса 11, причем цилиндр имеет отверстия 12 и внутреннюю кольцевую перегородку 13, установленную выше отверстий.

Для увеличения эффективности расслаивания твердой и жидкой фаз внутри ротора 5 могут быть установлены радиальные 14 и кольцевая горизонтальная 15 перегородки.

Способ реализуется в устройстве следующим образом.

Через отверстие в крышке реактора ротор 5 и нижний конец неподвижного цилиндра 6 погружают в жидкость, содержащую осадки и взвеси. Устройство фиксируют на крышке реактора с помощью опорной плиты 3. При этом располагают ротор в непосредственной близости от осадков на расстоянии не более 10-15 мм. При вращении ротора жидкость, находящаяся внутри него, под действием центробежных сил непрерывно выбрасывается через окна 7 в зазор 10. Внутри ротора образуется разрежение, благодаря которому в ротор через нижнее отверстие 9 также непрерывно всасывается жидкость из нижней части реактора, захватывая с собой донные осадки и взвеси. Таким образом осуществляют непрерывную интенсивную циркуляцию жидкости через внутреннюю полость ротора в направлении снизу вверх. Под действием центробежных сил внутри ротора осуществляют расслоение твердой и жидкой фаз и осаждение на стенках твердой фазы. Выбрасываемая из окон 7, осветленная жидкость разделяется далее на два потока, один из которых устремляется вниз по зазору 10 и взмучивает донный осадок, облегчая его всасывание в ротор. Второй поток жидкости через окна 12 устремляется в объем жидкости в реакторе, обеспечивая циркуляцию всего объема жидкости через ротор, что позволяет улавливать витающие взвеси и исключает появление застойных зон.

После сбора твердой фазы устройство при вращающемся роторе поднимают над поверхностью жидкости. В этом положении жидкость из реактора перестает поступать в ротор, а оставшаяся жидкость под действием центробежных сил выбрасывается из ротора через окно 7. Таким образом осуществляют отжим осадка от захваченной жидкости, которая стекает снова в реактор.

После этого устройство извлекают из реактора и перемещают в емкость с растворителем для удаления растворимых примесей, где повторяют все операции.

Затем устройство перемещают в контейнер с небольшим количеством легко летучей жидкости и путем одного или нескольких циклов пуска и остановки осадок полностью разгружается (смывается) из ротора в контейнер. Затем устройство с неподвижным ротором извлекают из контейнера. Далее, нагревая контейнер, отгоняют жидкость и сушат осадок.

Реализация предлагаемого способа и устройства была осуществлена в известной пироэлектрохимической технологии переработки облученного ядерного смешанного оксидного уран-плутониевого топлива быстрых реакторов с использованием в качестве растворителя расплавленных солей (хлоридов щелочных металлов).

Технология переработки заключается в том, что после освобождения твэлов от оболочки топливо растворяют путем хлорирования в солевом расплаве. Затем путем обработки расплава кислородом осаждают диоксид плутония. Получившийся осадок извлекают из расплава заявляемым способом и устройством и промывают от захваченных солей и примесей. Далее из солевого расплава методом электрохимического осаждения на катоде извлекают диоксид урана. После извлечения диоксидов урана и плутония в расплаве остаются хлориды радиоактивных продуктов деления, которые осаждают в виде фосфатов и извлекают из расплава.

В процессе экспериментальной проверки предлагаемого способа и устройства было установлено, что за 20 мин работы устройства количество извлеченного диоксида плутония из расплавленных солей составило 99,9% от исходного. После отмывки в растворителе, в качестве которого использовали воду, содержание солей на поверхности зерен диоксида плутония не обнаружено. Фосфаты продуктов деления были извлечены на 99,7% в компактном виде, удобным для захоронения. В качестве легко летучей жидкости при выгрузке продуктов в контейнер использовали спирт. В эксперименте использовали расплавленные соли с плотностью 1,6 г/см3. Объем расплава составлял 20 литров. Плотность осадка диоксида плутония составляла ~10 г/см3. Рабочая температура во время процесса была равна 700°С. Ротор размещали на высоте 15 мм от осадка. При этом окна на роторе были выполнены на расстоянии 250 мм от нижнего торца, число оборотов ротора 900 об/мин, зазор между ротором и неподвижным цилиндром составлял 10 мм. Несмотря на значительную разность плотностей осадка и расплава осадок был собран практически полностью. Каких-либо затруднений при извлечении осадков данным способом в условиях дистанционного управления процессом не было.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ОСАДИТЕЛЬНОГО ЦЕНТРИФУГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2394653C1 |

| ГОРИЗОНТАЛЬНАЯ ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1971 |

|

SU322215A1 |

| Центрифуга | 1976 |

|

SU609555A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ВЗВЕСЕЙ УНИВЕРСАЛЬНОЕ | 2008 |

|

RU2416078C2 |

| Способ разделения суспензий | 1987 |

|

SU1521502A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИГАЛОГЕНИДА, И/ИЛИ ОКСИДА АКТИНИДА(ОВ), И/ИЛИ ЛАНТАНИДА(ОВ) ИЗ СРЕДЫ, СОДЕРЖАЩЕЙ ПО КРАЙНЕЙ МЕРЕ ОДНУ РАСПЛАВЛЕННУЮ СОЛЬ | 2012 |

|

RU2610067C2 |

| Способ получения концентрата белка | 1980 |

|

SU952199A1 |

| Способ промывки осадка альгиновой кислоты или ее натриевой соли | 1979 |

|

SU857146A1 |

| СПОСОБЫ ИЗВЛЕЧЕНИЯ ОРГАНИЧЕСКОГО ЭКСТРАГИРУЮЩЕГО РАСТВОРИТЕЛЯ ИЗ ЭМУЛЬСИЙ, СТАБИЛИЗИРОВАННЫХ ТВЕРДЫМИ ЧАСТИЦАМИ, ОБРАЗУЮЩИХСЯ В КОНТУРАХ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ЭКСТРАКЦИИ РАСТВОРИТЕЛЕМ | 2012 |

|

RU2609112C2 |

| Осадительная центрифуга | 1978 |

|

SU787091A1 |

Изобретение относится к процессам разделения веществ осадительными или сорбционными методами, а также к способам очистки различных жидкостей (например, расплавленных солей, водных растворов, масел) от твердых осадков и взвесей и может быть использовано, в частности, в атомной энергетике при переработке ядерного топлива пирохимическим осадительным методом в расплавленных солях. Устройство согласно изобретению содержит ротор, который выполнен в виде полого цилиндра с заглушенным верхним торцом, с окнами в верхней части и с сужением в нижней части и окружен неподвижным цилиндром с отверстиями в боковой поверхности. Устройство погружают непосредственно в осветляемую жидкость и путем вращения ротора осуществляют циркуляцию жидкости через внутреннюю его полость, всасывая при этом осадки и взвеси и осаждая таким образом твердую фазу внутри ротора. Затем ротор поднимают над поверхностью жидкости и производят отжим осадка от захваченной жидкости. После этого ротор с осадком перемещают в промывную жидкость для отмывки осадка от примесей и далее для выгрузки продукта перемещают ротор в легко летучую жидкость и смывают осадок из ротора. Изобретение позволяет повысить производительность процесса при упрощении способа и оборудования, а также обеспечить возможность очистки осадка от примесей. 2 н. и 8 з.п. ф-лы, 2 ил.

| КИРЯКОВ С.И | |||

| и др | |||

| Создание специальных центрифуг и сепараторов | |||

| Труды Свердловского научно-исследовательского института химического машиностроения | |||

| - М., 1993, с.52-54 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ГОЛЬМИЯ (III) ИЗ РАСТВОРОВ СОЛЕЙ | 2014 |

|

RU2584626C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ПИЩЕВОГО ПРОДУКТА | 2012 |

|

RU2560071C1 |

Авторы

Даты

2004-09-20—Публикация

2002-08-07—Подача