СП

12

СП

Изобретение относится к разделеПИЮ суспензий путем центрифугирования и предназначено для качественной очистки фугата от твердой фазы и улавливания ценных или токсичных взвесей, а также может быть использовано для отмывки мелкозернистых полидисперсных твердых материалов от растворимых примесей.

Цель изобретения - повьшение степени очистки, жидкой фазы и уменьшение потерь ценного или токсичного продукта.

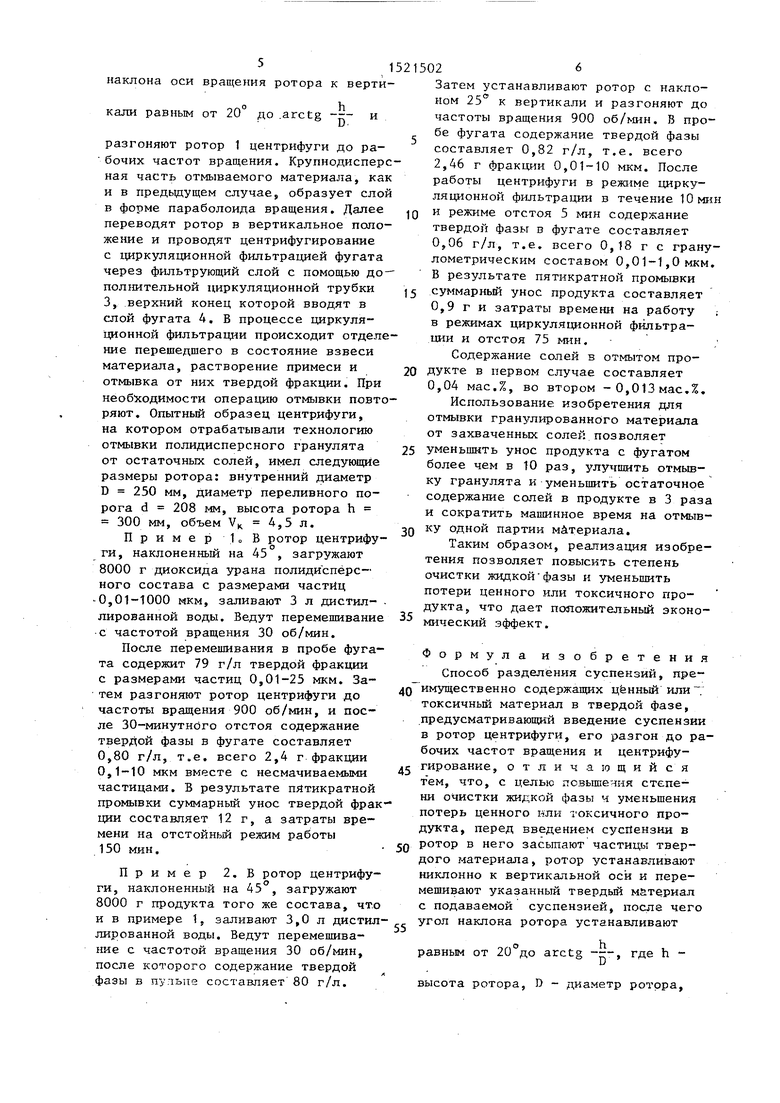

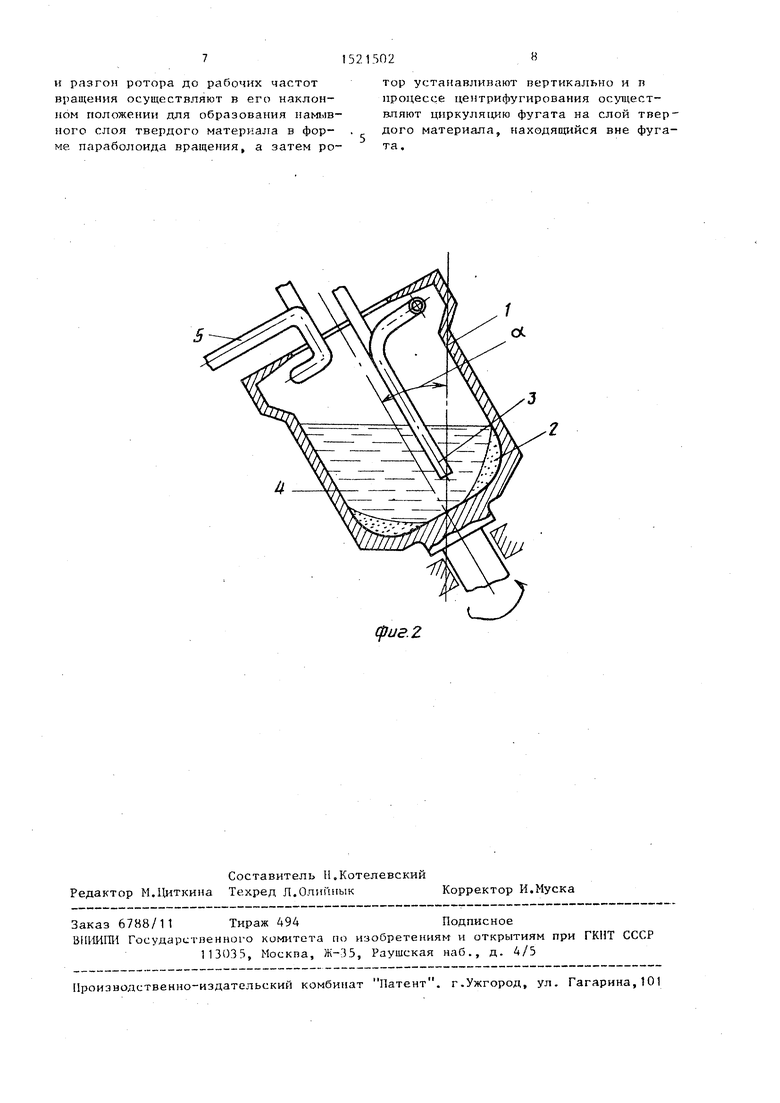

На изображен ротор в уста- ловившемся режиме работы;на фиг.2 т.о же, в режиме разгона и формирования осадка.

Способ разделения суспензий заключается в следующем.

В ротор 1 засьшают частицы твердого материала (при дальнейшей работе используют часть осадка от предыдущей операции), устанавливают ро- тор 1 наклонно к вертикальной оси и при его медленном вращении с частотой 15-45 об/мин перемешивают указанный твердый материал с подаваемой суспензией. Затем устакавли- вают угол наклона ротора 1 к вертикали равным от arctg 7:, тде

h - высота ротора, D - диаметр pio- тора (фиг.2), и осуществляют разгон ротора до рабочих частот вращения в наклонном положении. При этом в результате совместного действия центробежных сил и сил тяжести загруже ный твердый материал располагается намывным слоем 2 в форме параболоид вращения. Далее ротор 1 устанавливают вертикально и в режиме центрифугирования при помощи дополнительной трубки 3, подвергая циркуляции фуга 4 из зона его забора на находящийся вне фугата 4 слой 2 твердого материала, осуществляя фильтрацию фугата 4 через образованньй фильтрующий слой осадка Центрифугирование и фильтрацию фугата осуществляют до его очистки от взвешенных частиц, которые оседают как в фильтрующем слое осадка, так и вне этого слоя н внутренней поверхности ротора 1.

Обштий объем разовой загрузки осака и суспензии VQ выбирают в диапа

5 О 5

0

5

зоне (0,6-0,85) V, где V - (

d ) - кольцевой объем, определяемый разностью между внутренним диаметром ротора D и диаметром переливного порога ротора d.

Границы определяют следуюищми критериями: при V : 0,5 V| уменьшается разовая загрузка суспензии и тем самым производительность процесса, при V, 0,85 Vj заметно уменьшается объем части осадка, находящейся вне кольцевого слоя фугата 4, что приводит к ухудшению фильтрации и существенному удлинению фазы циркуляционной фильтрации, кроме того, появляется опасность выплескивания суспензии из ротора во время формирования фильтрующего слоя.

После окончания фильтрационного центрифугирования фугат 4 отбирают при помощи отборной трубки 5,

В случае малого содержания взвесей в суспензии возможно разделение нескольких порций суспензии с использованием одного сформированного фильтрующего слоя. При этом после отбора фугата от предыдущей порции, не останавливая ротора, подают следующую порцию суспензии. Работу центрифуги продолжают до накопления предельного количества твердой фазы, которое определяют экспериментально.

Частота вращения барабана зависит от дисперсного состава твердой фазы и соотношения плотностей жидкой и твердой фазы и подбирается опытным путем.

Способ можно также использовать для отмывки мелкозернистых полидисперсных материалов от растворимых примесей, .пользуясь многократной циркуляцией растворителя через слой отмываемого твердого материала, при которой растворитель очищается от взвешенных частиц продукта. В этом случае в наклоненньй ротор 1 центрифуги загружают порцию подлежащего отмывке твердого материала и заливают необходимо е количество отмывочной жидкости,которое выбирают, как в предыдущем случае. Включают центрифугу и при небольшой частоте вращения (15-45 об/мин) перемешивают твердый материал с отмывочной жидкостью. При этом в жидкость переходит в виде взве си мелкодисперсная часть твердого материала. Затем устанавливают угол

51

наклона оси вращения ротора к вертикали равным от 20° до .arctg --- и

разгоняют ротор 1 центрифуги до ра- бочих частот . Крупнодисперсная часть отмываемого материала, как и в предыдущем случае, образует слой в форме параболоида вращения. Далее переводят ротор в вертикальное положение и проводят центрифугирование с циркуляционной фильтрацией фугата через фильтрующий слой с помощью до полнительной циркуляционной трубки 3, верхний конец которой вводят в слой фугата 4. В процессе циркуляционной фильтрации происходит отделение перешедшего в состояние взвеси материала, растворение примеси и отмывка от них твердой фракции. При необходимости операцию отмывки повторяют. Опытный образец центрифуги, на котором отрабатывали технологию отмывки полидисперсного гранулята от остаточных солей, имел следуюпще размеры ротора: внутренний диаметр D 250 мм, диаметр переливного порога d 208 мм, высота ротора h 300 мм, объем V 4,5 л.

Пример 1о В ротор центрифуги, наклоненный на 45 , загружают 8000 г диоксида урана полидиспёрс- ного состава с размерами частиц ,01-1000 мкм, заливают 3 л дистил- . ированной воды. Ведут перемешивание с частотой вращения 30 об/мин.

После перемешивания в пробе фуга- та содержит 79 г/л твердой фракции с размерами частиц 0,01-25 мкм. Затем разгоняют ротор центрифуги до частоты вращения 900 об/мин, и посе ЗО-минутного отстоя содержание твердой фазы в фугате составляет 0,80 г/л, т.е. всего 2,4 г фракции 0,1-10 мкм вместе с несмачиваемыми частицами. В результате пятикратной промывки суммарный унос твердой фракции составляет 12 г, а затраты времени на отстойный режим работы 150 мин.

Пример 2.В ротор центрифуги, наклоненный на 45 , загружают 000 г продукта того же состава, что в примере 1, заливают 3,0 л дистилированной воды. Ведут перемешивание с частотой вращения 30 об/мин, после которого содержание твердой азы в пульпе составляет 80 г/л.

215026

Затем устанавливают ротор с наклоном 25 к вертикали и разгоняют до частоты вращения 900 об/мин. В про- бе фугата содержание твердой фазы составляет 0,82 г/л, т.е. всего 2,46 г фракции 0,01-10 мкм. После работы центрифуги в реж11ме циркуляционной фильтрации в течение 10 мин Q и режиме отстоя 5 шн содержание твердой фазы в фугате составляет 0,06 г/л, т.е. всего О,18 г с гранулометрическим составом 0,01-1,0 мкм. В результате пятикратной промывки 15 суммарный унос продукта составляет 0,9 г и затраты времени на работу ; в режимах циркуляционной фильтрации и отстоя 75 мин.

Содержание солей в отмытом про- 20 дукте в первом случае составляет 0,04 мас.%, во втором -0,013мас.%.

Использование изобретения для отмывки гранулированнбго материала от захваченных солей позволяет 25 уменьшить унос продукта с фугатом более чем в 10 раз, улучшить отмьш- ку гранулята и уменьшить остаточное содержание солей в продукте в 3 раза и сократить машинное время на отмыв- 30 ку одной партии материала.

Таким образом, реализация изобретения позволяет повысить степень очистки жидкой фазы и уменьшить потери ценного или токсичного продукта, что дает попожительный эконо- мический эффект.

Формула изобретения Способ разделения суспензий, пре-

4о имущественно содержащих ценный или т токсичный материал в твердой фазе, .предусматривающий введение суспензии в ротор центрифуги, его разгон до рабочих частот вращения и центрифудс гирование, отличающийся тем, что, с целью ловышечия степени очистки жидкой фазы ч уменьшения потерь ценного или токсичного продукта, перед введением суспензии в

Q ротор в него засьшают частицы твердого материала, ротор устанавливают никлонно к вертикальной оси и перемешивают указанный твердый материал с подаваемой суспензией, после чего угол наклона ротора устанавливают

5

равным от 20°до arctg Г, где h - высота ротора, D - диаметр ротора.

н разгон ротора до рабочих частот вращения осуществляют в его наклонном положении для образования намывного слоя твердого материала в форме параболоида вращения, а затем ротор устанавливают вертикально и я процессе центрифугирования осутцест- В.ПЯЮТ циркуля1Д1ю фугата на слой твердого материала, находящийся вне фугата ,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 2003 |

|

RU2249488C2 |

| Способ концентрирования растворов хлорида лития, получения моногидрата хлорида лития и установки для их осуществления | 2023 |

|

RU2820614C1 |

| Осадительная центрифуга | 1980 |

|

SU902835A1 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ | 1999 |

|

RU2185892C2 |

| Способ обработки шламов прокатного производства | 1980 |

|

SU920001A1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| Осадительная центрифуга | 1973 |

|

SU543425A1 |

| Фильтрующая центрифуга периодического действия | 1972 |

|

SU441969A1 |

| Осадительная центрифуга для разделения суспензии с легко взмучиваемыми осадками | 1982 |

|

SU1111823A1 |

| Способ промывки осадка альгиновой кислоты или ее натриевой соли | 1979 |

|

SU857146A1 |

Изобретение относится к разделению суспензий путем центрифугирования и может быть использовано для качественной очистки фугата от твердой фазы и улавливания ценных или токсичных взвесей. Цель изобретения - повышение степени очистки жидкой фазы и уменьшение потерь ценного или токсичного продукта. Способ разделения суспензий заключается в том, что перед введением суспензии в ротор 1 в него засыпают частицы твердого материала, устанавливают ротор 1 наклонно к вертикальной оси и перемешивают указанный материал с подаваемой суспензией. Затем ротор 1 устанавливают под углом, равным от 20° до ARCTG H/D, где H - высота ротора, D - диаметр ротора, и осуществляют его разгон до рабочих частот вращения для образования намывного фильтрующего слоя из твердого материала в форме параболоида вращения. Далее ротор 1 устанавливают вертикально и в процессе центрифугирования производят циркуляцию фугата 4 посредством трубки 3 на фильтрующий слой, находящийся вне фугата 4. Такой способ разделения суспензий повышает степень очистки жидкой фазы и уменьшает потери ценного или токсичного продукта. 2 ил.

(риг. 2

| Центрифуга для отделения твердых частиц от жидкости | 1980 |

|

SU957970A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Гальперин Н.И | |||

| Основные процессы и аппараты химической технологии | |||

| М.: Химия, 1981, с.206. | |||

Авторы

Даты

1989-11-15—Публикация

1987-04-06—Подача