Изобретение относится к вертолетным редукторам, в частности, к способам изготовления шестерен и зубчатых колес и контроля сборки из них многопоточных вертолетных редукторов, переборных и планетарных, содержащих, по меньшей мере, одну ступень из одной или нескольких пар цилиндрических колес наружного зацепления с косыми зубьями и/или, по меньшей мере, одну ступень из одной или нескольких пар конических колес наружного зацепления с круговыми зубьями.

Известен способ обработки деталей с криволинейными поверхностями, при котором оси вращающегося инструмента в результате сложения простых программно-управляемых перемещений сообщают сложное движение от точки к точке по участкам аппроксимации кривыми линиями [1].

В известном способе простые программно-управляемые движения выполнены в виде поворотов вокруг двух дополнительных осей, параллельных оси инструмента, при этом оси инструмента сообщают круговой поворот относительно первой из дополнительных осей, которой сообщают круговой поворот относительно второй из дополнительных осей, а радиусы обоих кругов поворота задают постоянными и равными.

Недостатком известного способа является трудность использования уменьшенного, по сравнению с исходным, угла профиля производящего реечного контура (бороны) для нарезания профилей круговых зубьев ведущих конических колес с нешлифованным поднутренным основанием зубьев.

В известном способе при большем радиусе круговых траекторий зубьев центр скругления оказывается расположенным выше начальной линии в станочном зацеплении, что не позволяет увеличить радиус нешлифованной поднутренной поверхности относительно рабочей поверхности зубьев, а это не позволяет повысить несущую способность и ресурс зубчатых пар.

Другим недостатком известного способа является неполное использование возможности повышения равномерности нагрузки вдоль контакта круговых зубьев и уменьшения деформирующего действия нагрузки за торцевым срезом наиболее короткого кругового зуба в паре качения (различие в условиях деформации по краям и в средние пятна контакта зубьев).

Известен способ изготовления зубчатых колес вертолетных редукторов, преимущественно конических колес с круговыми зубьями [2].

В известном способе цилиндрические и конические зубчатые колеса выполняют с поднутренным основанием зуба, полученным за счет сложного исходного производящего контура, а шлифованию подвергают только рабочий участок профиля, что снижает концентрацию напряжений в корне зуба.

Недостатком известного способа является неполное использование возможности повышения точности, плавности хода и ресурса конических колес с круговыми зубьями из-за трудности обеспечения высокой точности ведущих конических колес, имеющих наиболее короткий круговой зуб в паре качения.

Так, например, увеличение точности изготовления средненагруженных передач со степенью точности по ОСТ 1.41667-77 или по ГОСТ 1643-81 выше 6-5-5В не обеспечивается вследствие того, что нарезание зубьев осуществляется двухсторонним по профилю зубьев методом, при этом трудно обеспечить допуск f″j0 на местную кинематическую погрешность, поскольку чрезвычайно трудно (особенно для тяжелых деталей) добиться определенной ориентации геометрического эксцентриситета шестерен на станке в противофазе к кинематическому эксцентриситету станка.

Известен способ формирования переходной поверхности цилиндрических зубчатых колес с поднутренным основанием зубьев [3].

Недостатком известного способа является невозможность его использования, например, для конических колес наружного зацепления с круговыми зубьями, преимущественно с наиболее короткими круговыми зубьями в паре качения, а также для нарезания круговых зубьев ведущего конического колеса в паре, имеющего рабочими поверхностями вогнутые поверхности зубьев.

Это объясняется “подрезанием” круговой эвольвенты и эквидистантного “подрезания” основания зубьев, а также возможностью использования известного способа только для удлиненной эвольвентной поверхности кругового зуба конической пары наружного зацепления.

Известен способ формирования переходной кривой цилиндрических шестерен наружного зацепления с косыми зубьями [4].

Недостатком известного способа является невозможность достижения пятен контакта и степени точности, например 6-6-6 по ОСТ 1.41671-77, допусков f″j0 на местную кинематическую погрешность, допусков F″j0 на суммарную кинематическую погрешность, величин бокового зазора J в парах шестерен в определенной зависимости от нормального модуля Мn зубьев с учетом реальных нагрузок и жесткости элементов передачи.

В известном способе трудно достичь уменьшенного, по сравнению с исходным, угла профиля производящего реечного контура для нарезания косых зубьев с нешлифованным поднутренным основанием зубьев таким образом, чтобы максимальный уступ поднутренного основания относительно рабочей стороны зубьев не превышал максимальную величину бокового окружного зазора J в паре шестерен.

Известен способ сборки зубчатых венцов полумуфт, характеризующийся взаимной компенсацией радиальных биений их зубчатых венцов в соединение по первой гармонике кривых накопленных погрешностей [5].

Однако известный способ не относится к изготовлению шестерен и контроля сборки из них многопоточных вертолетных редукторов, т.е. не совпадает по назначению с заявляемым изобретением.

В известном способе показана возможность взаимной компенсации радиальных биений зубчатых венцов полумуфт, заключающаяся в синфазной сборке зубчатых венцов в соединение по первой гармонике кривых накопленных погрешностей. Этот же способ может быть использован при сборке зубчатых колес, причем в данном случае также не потребуется измерение окружных шагов зубчатых колес, если при нарезании зубьев на колесо нанести две метки, соответствующие максимуму первой гармоники кинематического эксцентриситета станка и геометрического эксцентриситета детали на станке.

Однако эффективность взаимной компенсации радиальных биений зубчатых венцов колес будет зависеть от соотношения числа зубьев шестерни и колеса: она будет полной при равных числах зубьев колес, частичной, если числа зубьев колес имеют общий делитель, и будет отсутствовать, если числа зубьев шестерни и колеса являются взаимно простыми. Объясняется это тем, что в последнем случае каждый зуб одного колеса войдет в зацепление со всеми зубьями другого колеса и подбор определенного сочетания колес в зацепление не будет эффективным. В первом же случае каждый зуб одного колеса зацепляется с единственным зубом другого колеса, поэтому эффект взаимной компенсации радиальных биений зубчатых венцов будет максимальным.

Если же зубья шестерни и колеса имеют общий делитель, то возможна лишь частичная компенсация радиальных биений венцов, причем чем меньше общий делитель зубьев шестерни и колеса, тем более эффективна компенсация. Например, в исследованном одноступенчатом редукторе числа зубьев шестерни и колеса имели наибольший общий делитель, равный 12. Виброакустические испытания редуктора показали повышенные вибрации на зубцовой частоте зубчатой передачи. Изменение взаимного положения зубчатых колес позволило снизить уровень вибраций в два раза. Этот пример показывает, что имеются резервы улучшения виброакустических характеристик зубчатых передач без повышения требований к точности их изготовления.

Вместе с тем имеются возможности повышения точности зубчатых колес по величине первой гармоники кинематической погрешности без повышения требований к точности зубообрабатывающего станка. Достигается это взаимной компенсацией первой гармоники кинематического эксцентриситета станка и геометрического эксцентриситета детали на станке. Идея такой взаимной компенсации эксцентриситетов сводится к ориентации в противофазе этих эксцентриситетов. Однако практическая реализация вызывает сложности, поскольку чрезвычайно затруднительно (особенно для тяжелых деталей) добиваться определенной (в противофазе к кинематическому эксцентриситету станка) ориентации геометрического эксцентриситета детали на станке, см. стр. 190...191 [5].

Техническая задача, решаемая изобретением, - повышение качества изготовления шестерен и сборки из них многопоточных вертолетных редукторов, переборных и планетарных, снижение стоимости сборки, обеспечение надежности и увеличение ресурса редукторов за счет повышения точности изготовления шестерен, оптимизации кинематической погрешности зубчатых пар по отношению к боковым зазорам в парах и упругим деформациям зубчатых пар.

Сущность изобретения заключается в том, что способ изготовления шестерен и контроля сборки из них многопоточных вертолетных редукторов, содержащих, по меньшей мере, одну ступень из одной или нескольких пар цилиндрических шестерен наружного зацепления с косыми зубьями и/или, по меньшей мере, одну ступень из одной или нескольких пар конических шестерен наружного зацепления с круговыми зубьями, характеризуется тем, что при обработке зубьев на каждую шестерню наносят, по меньшей мере, по одной метке, соответствующей максимуму или минимуму радиального биения ее зубчатого венца, и контролируют обработку шестерни по указанной метке для взаимной компенсации радиального биения зубчатого венца и первой гармоники кривых накопленных погрешностей, при этом профили ведущих конических шестерен обрабатывают поочередно, сначала одноименные профили зубьев, затем смежные профили этих зубьев, а контроль обработки зубьев осуществляют по указанной метке, которую располагают на торце большего диаметра конической шестерни на расстоянии не менее внешнего окружного модуля МТЕ со стороны профиля зуба, обрабатываемого раньше смежного, при этом контролируют рабочие поверхностей любых пар шестерен по боковому зазору и пятну контакта в обкатном станке при частотах вращения и тормозных моментах, идентичных, по меньшей мере, минимальным и/или максимальным частотам вращения и/или передаваемым крутящим моментам пар шестерен в редукторе, пятно контакта рабочих поверхностей зубьев шестерен выполняют удаленным от торцов зубьев цилиндрических шестерен с косыми зубьями на величину, не превышающую нормальный модуль Мn их зубьев, для конических шестерен с круговыми зубьями пятно контакта рабочих поверхностей зубьев шестерен выполняют удаленным от торцов большего и, соответственно, меньшего диаметра на величину, не превышающую внешний окружной модуль МТЕ и внутренний окружной модуль mТЕ, при этом назначают допуск f″j0 на местную кинематическую погрешность пары шестерен, не превышающий 0,111 максимальной величины окружного бокового зазора J, назначают допуск F″j0 на кинематическую погрешность пары шестерен, не превышающий 0,555 минимальной величины окружного бокового зазора J, который в каждой из пар шестерен окружного зацепления устанавливают в пределах 0,0025...0,0055 МТЕ для конических шестерен с круговыми зубьями или 0,0025...0,0055 Мn для цилиндрических шестерен с косыми зубьями.

При этом, согласно изобретению, пятно контакта нерабочих поверхностей зубьев шестерен выполняют длиной не менее 0,555 длины зуба и высотой не менее 0,755 высоты зуба в соответствующем нормальном сечении, рабочими поверхностями круговых зубьев ведущих конических шестерен, имеющих меньшее число зубьев в паре, выбирают вогнутые поверхности зубьев, рабочими поверхностями круговых зубьев ведомых конических шестерен, имеющих большее число зубьев в паре, выбирают выпуклые поверхности зубьев, причем рабочие поверхности круговых зубьев ведущих конических шестерен обрабатывают в первую очередь, а, по меньшей мере, в одной из пар шестерен зубья выполняют с поднутренным основанием, максимальный уступ которого относительно их рабочей стороны равен максимальной величине бокового окружного зазора J в соответствующей паре шестерен.

Кроме того, согласно изобретению, при шлифовании зубьев измеряют яркостную температуру Т излучения от искр, сравнивают величину Т с ее пороговым значением Тпорог, определяют величину производной первого порядка по времени яркостной температуры dT/dτ, сравнивают ее с пороговым параметром N, при превышении величины Т и dT/dτ соответственно над Тпорог и N изменяют окружное положение шестерни относительно метки максимума или минимума биения ее зубчатого венца и обеспечивают идентичную яркостную температуру Т излучения от искр в окружном направлении зубчатого венца.

Осуществление заявленного способа таким образом, что при обработке зубьев на каждую шестерню наносят, по меньшей мере, по одной метке, соответствующей максимуму или минимуму радиального биения ее зубчатого венца, и контролируют обработку шестерни по указанной метке для взаимной компенсации радиального биения зубчатого венца и первой гармоники кривых накопленных погрешностей, при этом обработку профилей круговых зубьев ведущих конических шестерен выполняют поочередно, сначала одноименных профилей зубьев, затем смежных профилей этих зубьев, а контроль обработки зубьев осуществляют по метке, соответствующей максимуму или минимуму радиального биения их зубчатых венцов, которую наносят на торце большего диаметра конической шестерни, на расстоянии не менее внешнего окружного модуля МТЕ со стороны профиля зуба, обрабатываемого ранее смежного, позволяет повысить точность зубчатых шестерен по величине первой гармоники кинематической погрешности без повышения требований к точности зубообрабатывающего станка. Это объясняется взаимной компенсацией первой гармоники кинематического эксцентриситета станка и геометрического эксцентриситета рабочего профиля зубьев (передающего крутящий момент) с учетом второго этапа обработки: нарезания нерабочих профилей этих зубьев. При этом допуском f″j0 на местную кинематическую погрешность компенсируют синфазно суммарные допуски F″j0 на кинематическую погрешность этой пары шестерен, что повышает точность, плавность хода, понижает уровень виброакустических характеристик на зубцовой частоте зубчатой передачи.

Контроль рабочих поверхностей любых пар шестерен по боковому зазору и пятну контакта в обкатном станке при частотах вращения и тормозных моментах, идентичных, по меньшей мере, минимальным и/или максимальным частотам вращения и/или передаваемым крутящим моментам пар шестерен в редукторе, выполнение пятна контакта рабочих поверхностей зубьев удаленным от торцов зубьев цилиндрических шестерен с косыми зубьями на величину, не превышающую нормального модуля Мn зубьев, а для конических шестерен с круговыми зубьями пятна контакта - удаленным от торцов большего и, соответственно, меньшего диаметра конической шестерни на величину, не превышающую внешний окружной модуль МТЕ и, соответственно, внутренний окружной модуль mТЕ зубчатого венца, таким образом, что при этом допуском f″j0 на местную кинематическую погрешность пары шестерен не превышают 0,111 максимальной величины окружного бокового зазора J, допуском F″j0 на кинематическую погрешность пары шестерен не превышают 0,555 минимальной величины окружного бокового зазора J, а боковой зазор J в каждой из пар шестерен наружного зацепления устанавливают в пределах 0,0025...0,0055 МТЕ, или в пределах 0,0025...0,0055 Мn, где МТЕ - внешний окружной модуль зубьев конических колес с круговыми зубьями или модуль зубьев конических шестерен с круговыми зубьями или нормальный модуль Мn зубьев цилиндрических шестерен с косыми зубьями, позволяет многопоточному редуктору приобрести новый существенный признак - возможность самоцентрирования зубчатых шестерен в парах при минимальной разности шагов зацепления с учетом максимального числа факторов, действующих в реальной передаче и в редукторе, таких как жесткость зубьев, зубчатых ободов, валов, корпусов, подшипников качения, муфт и т.д. без задиров, выкрашиваний контактных поверхностей зубчатых пар, а также с пониженным уровнем виброакустических напряжений на зубцовой частоте зубчатой передачи или кратных ей гармоник. Это позволяет также оптимизировать спектр кинематической погрешности, который содержит большое число составляющих, по гармонической составляющей, кратной частоте зацепления зубьев, с учетом вторичных спектральных характеристик.

Выполнение пятна контакта нерабочих поверхностей зубьев всех шестерен длиной не менее 0,555 длины зуба и высотой не менее 0,755 высоты зуба в соответствующем нормальном сечении, дополнительно снижает уровень виброакустических характеристик на зубцовой частоте зубчатой передачи или кратных ей гармоник, а также снижает стоимость доводки пятен контакта по техническим условиям редуктора при притирке зубчатых пар.

Выбор рабочими поверхностями круговых зубьев ведущих конических шестерен, имеющих меньшее число зубьев в паре, вогнутых поверхностей зубьев, дополнительно уменьшает различия в условиях деформации по краям и в середине пятна контакта зубьев.

Выбор рабочими поверхностями круговых зубьев ведомых конических шестерен, имеющих большее число зубьев в паре, выпуклых поверхностей зубьев, также уменьшает различия в условиях деформации по краям и по середине пятна контакта зубьев.

Обработка рабочих поверхностей круговых зубьев ведущих конических шестерен в первую очередь дополнительно позволяет повысить точность рабочих профилей зубьев вследствие уменьшения различия в условиях деформации по краям и в середине пятна контакта зубьев. Кроме того, это позволяет использовать профиль круговых зубьев как базовый для компенсации кинематической погрешности станка при обработке нерабочих профилей этих зубьев.

Выполнение по меньшей мере в одной из пар шестерен зубьев с поднутренным основанием, максимальный уступ которого относительно их рабочей и/или нерабочей стороны выполняют равным максимальной величине бокового окружного зазора J в соответствующей паре шестерен, обеспечивает максимальные радиусы двух вписанных окружностей на торце большего диаметра конической шестерни, а также максимальную толщину зубьев любых шестерен, что повышает их несущую способность.

Обработка зубчатых венцов таким образом, что при шлифовании зубьев измеряют яркостную температуру Т излучения от искр, сравнивают величину Т с ее пороговым значением Тпорог, определяют величину производной первого порядка по времени яркостной температуры dT/dτ, сравнивают ее с пороговым параметром N, при превышении величины Т и dT/dτ соответственно над Тпорог и N изменяют окружное положение шестерни относительно метки максимума или минимума биения ее зубчатого венца и обеспечивают идентичную яркостную температуру Т излучения от искр в окружном направлении зубчатого венца, позволяет устранять “прижоги” на поверхностях зубьев при шлифовании, а также предотвращает возможность возникновения в эксплуатации межкристаллитной коррозии и разрушений рабочих поверхностей зубьев из-за повышенных контактных напряжений.

Ниже представлен наиболее предпочтительный способ изготовления шестерен и контроля сборки из них, например, многопоточных вертолетных редукторов.

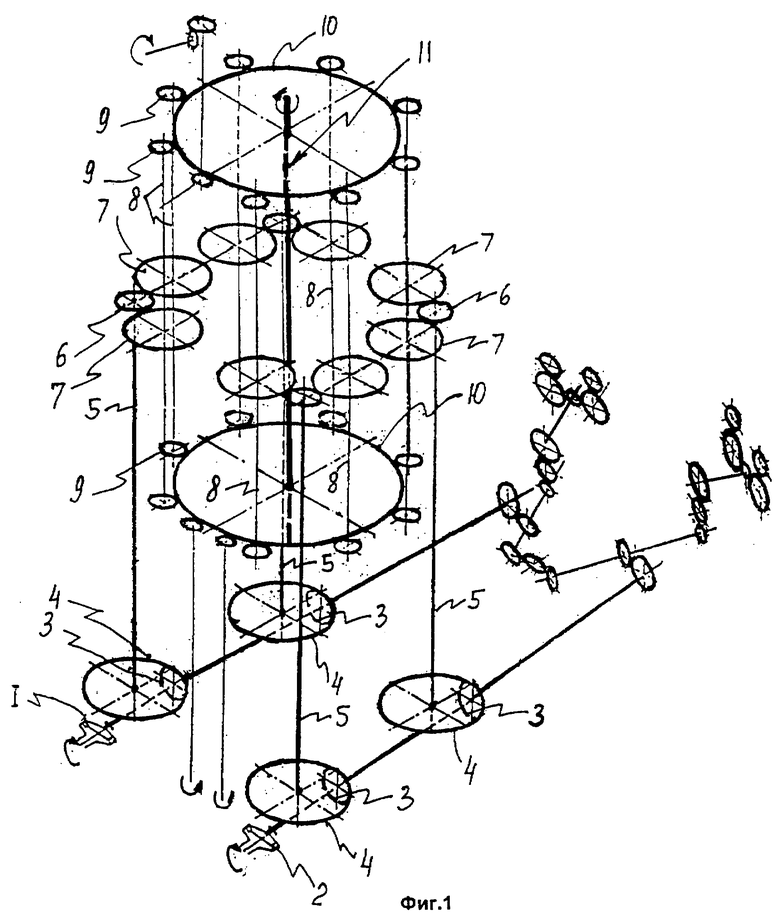

На фиг.1 изображена кинематическая схема многопоточного переборного редуктора ВР-26 для вертолета Ми-26.

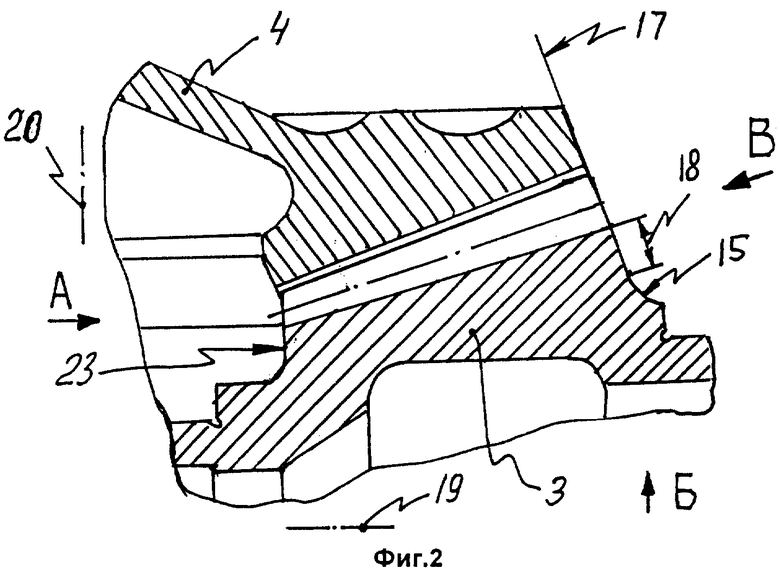

На фиг.2 изображена одна из пар конических шестерен наружного зацепления с круговыми зубьями.

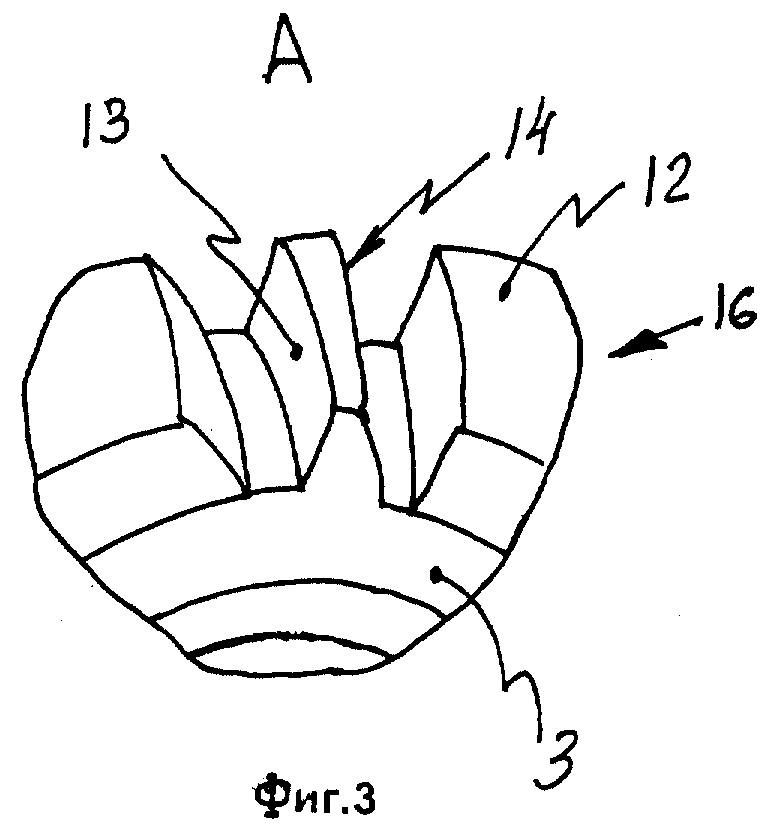

На фиг.3 изображен вид А на фиг.2 на зубья ведущей конической шестерни наружного зацепления с ··круговыми зубьями.

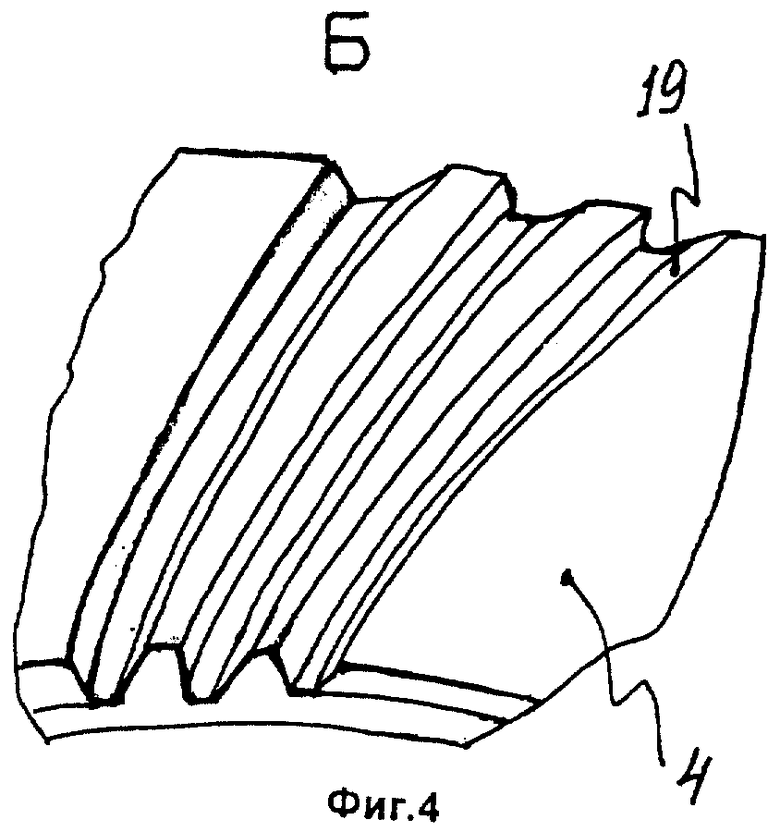

На фиг.4 изображен вид Б на фиг.2 на зубья ведомой конической шестерни наружного зацепления с круговыми зубьями.

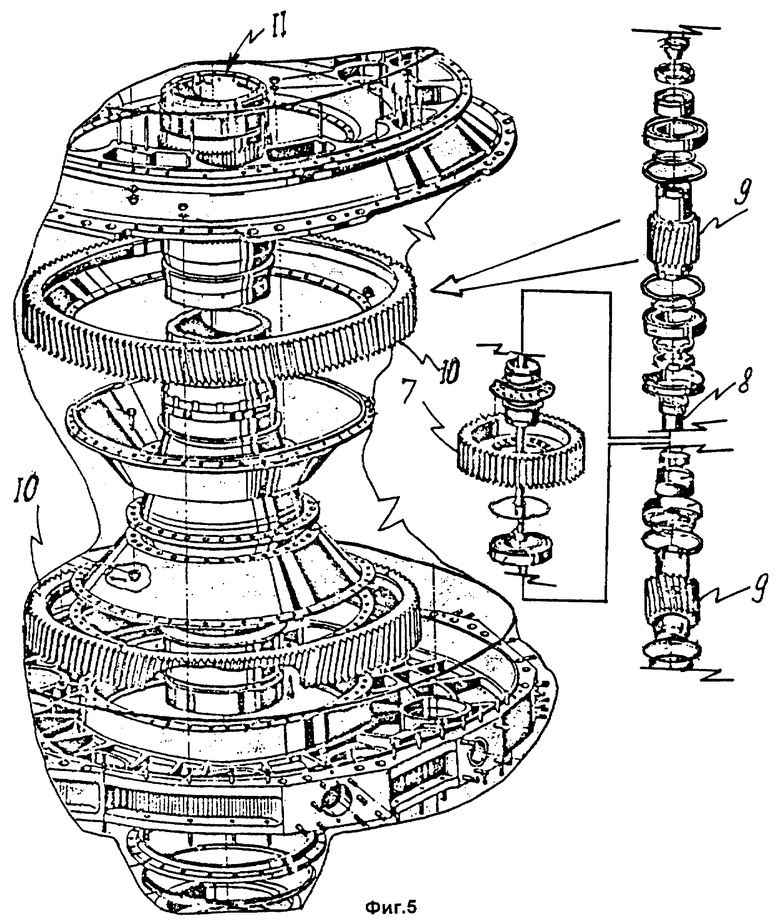

На фиг.5 изображена одна из пар цилиндрических шестерен наружного зацепления с косыми зубьями.

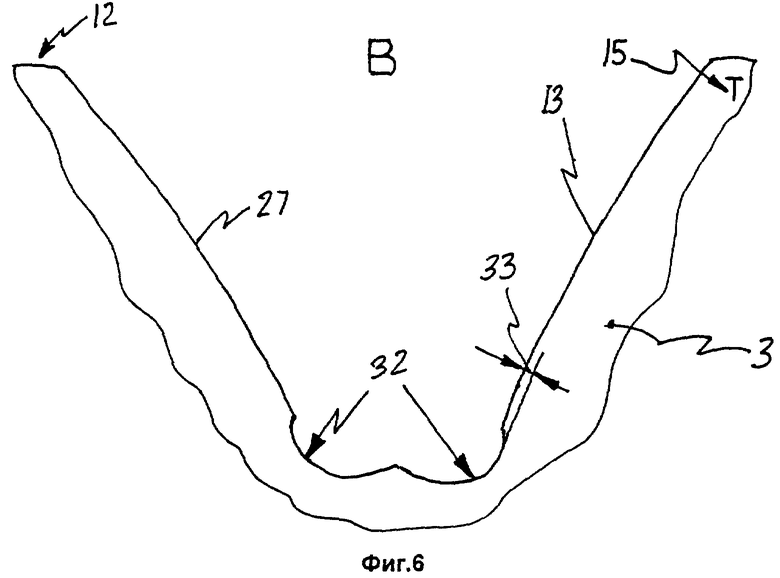

На фиг.6 изображен вид В на фиг.2 на торец большего диаметра конической шестерни.

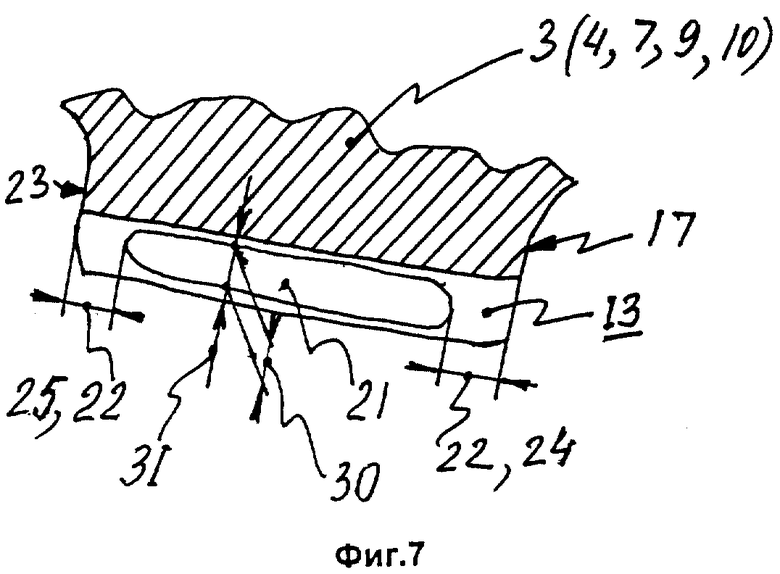

На фиг.7 изображено пятно контакта на фиг.3 на рабочей стороне зуба ведущей шестерни с круговыми зубьями.

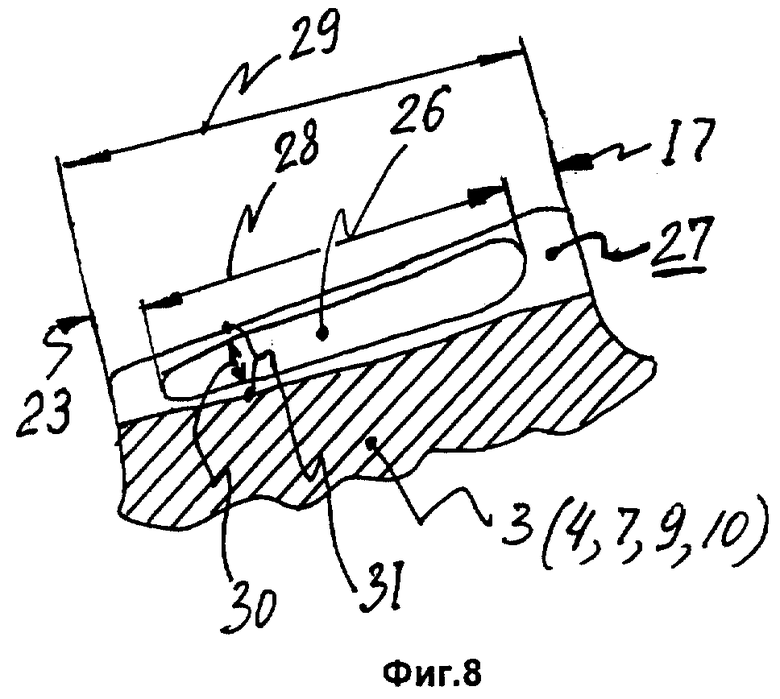

На фиг.8 изображено пятно контакта на фиг.4 на нерабочей стороне зуба ведомой шестерни с круговыми зубьями.

Крутящий момент от двух турбовальных двигателей через обгонные муфты 1, 2 передается на четыре пары параллельно работающих конических шестерен 3, 4 с круговыми зубьями с передаточным числом j1=2,8, а далее на валы 5, пары цилиндрических шестерен 6, 7. Каждая из четырех ведущих шестерен 6 второй ступени находится в зацеплении с двумя ведомыми шестернями 7, при этом передаточное число второй ступени j2=2,56. При этом момент передается на соединенные с шестернями 7 шлицевые валы 8, по краям каждого из которых закреплены две пары цилиндрических шестерен 9 наружного зацепления с косыми зубьями, от венцов каждой из которых момент передается на две ведомые шестерни 10 наружного зацепления, расположенные в двух уровнях и скрепленные с валом винта 11 редуктора. При этом передаточное число третьей ступени j3=8,76 (фиг.1).

Многопоточный переборный редуктор ВР-26 для вертолета Ми-26 является самым мощным в мире серийно выпускаемым редуктором, при этом его передаваемая мощность N=14700 кВт, а крутящий момент на несущем валу составляет Мкр.н.в.=90000 кгс·м.

При этом кинематические схемы редукторов могут быть переборные и планетарные, однако каждый редуктор содержит, по меньшей мере, одну ступень из одной или нескольких пар цилиндрических шестерен наружного зацепления с косыми зубьями и/или, по меньшей мере, одну ступень из одной или нескольких пар конических шестерен наружного зацепления с круговыми зубьями.

Зубчатые колеса редуктора ВР-26 изготавливаются из стали 12Х2Н4А-Ш. Они цементируются и закаливаются, в качестве финишной операции применяется шлифование. Ступицы колес верхнего редуктора штампуются из титанового сплава ВТ3-1. Валы и оси изготавливаются из стали марки 40ХН2МА и азотируются.

Способ изготовления шестерен и контроля сборки из них многопоточного вертолетного редуктора ВР-26 для вертолета Ми-26 осуществляют следующим образом.

При обработке зубьев на каждую шестерню 3, 4, 7, 9, 10 наносят, по меньшей мере, по одной метке 15 (магнитной или графической), соответствующей максимуму или минимуму радиального биения ее зубчатого венца, и контролируют обработку шестерни по указанной метке для взаимной компенсации радиального биения зубчатого венца и первой гармоники кривых накопленных погрешностей (фиг.6, 7, 8).

Профили круговых зубьев 12 ведущих конических шестерен 3 обрабатывают поочередно, сначала одноименные профили 13 зубьев 12, затем смежные профили 14 этих зубьев, при этом в таблице параметров шестерни указывают, что метод нарезания зубьев - односторонний (фиг.3).

Контроль обработки зубьев 12 осуществляют по метке 15 (магнитной или графической), соответствующей максимуму или минимуму радиального биения их зубчатых венцов 16, которую наносят на торце 17 большего диаметра конической шестерни 3, на расстоянии 18 не менее внешнего окружного модуля МТЕ со стороны профиля 13 зуба 12, обрабатываемого раньше сменного профиля 14 зуба 12 (фиг.2, 3).

Поз.19 - ось вращения ведущей шестерни 3, а поз.20 - ось вращения ведомой шестерни 4 (фиг.2).

Обеспечивают контроль рабочих поверхностей, например 13, 19 пар шестерен 3, 4 (см. фиг.3, 4) или пар шестерен 9, 10 (см. фиг.3, 4) или пар шестерен 9, 10 (см. фиг.1, 5) по боковому зазору J (не показано) и пятну контакта 21, (см. фиг.7) в обкатном станке при частотах вращения и тормозных моментах, идентичных по меньшей мере минимальным и/или максимальным частотам вращения и/или передаваемым крутящим моментам пар шестерен 3, 4 или 9, 10 в редукторе (не показано).

Так, например, шестерня ведущая, коническая, со спиральным зубом поз. 3 (дет.90-1600-486) имеет следующие основные параметры: внешний окружной модуль МТЕ=7,4; число зубьев Z=26; ширина В=75; угол профиля α°=20°; средний угол наклона зуба βn=22°20′; число точек зацепления К=1.

Шестерня ведомая, коническая, со спиральным зубом поз.4 (дет.90-1600-441) имеет следующие основные параметры: внешний окружной модуль МТЕ=7,4; число зубьев Z=73; ширина В=75; угол профиля α°=20°; средний угол наклона зуба βn=22°20′; число точек зацепления К=1.

Так, например, шестерня ведущая, цилиндрическая, косозубая поз.9 (дет. 90-1600-064) имеет следующие основные параметры: внешний окружной модуль МТЕ=6; число зубьев Z=21; ширина В=120; угол профиля α°=25°; средний угол наклона зуба βn=10°15′; число точек зацепления К=1; коэффициент смещения исходного контура Х1=0,2, угол зацепления α=26,03°.

Шестерня ведомая, ведомая цилиндрическая, косозубая поз.10 (дет.90-1600-486) имеет следующие основные параметры: внешний окружной модуль МТЕ=6; число зубьев Z=184; ширина В=120; угол профиля α°=25°; средний угол наклона зуба βn=10°15′; число точек зацепления К=8; коэффициент смещения исходного контура Х1=0,2, угол зацепления α=26,03°.

Величина окружного бокового зазора в паре шестерен 3 и 4 равна по существу 0,26...0,36 мм, при этом допуском f″j0 на местную кинематическую погрешность пары шестерен не превышают 0,111 максимальной величины окружного бокового зазора J, допуском F″j0 на кинематическую погрешность пары шестерен не превышают 0,555 минимальной величины окружного бокового зазора J, а боковой зазор J в каждой из пар шестерен наружного зацепления устанавливают в пределах 0,0025...0,0055 МТЕ, или в пределах 0,0025...0,0055 Mn.

Величина окружного бокового зазора в паре шестерен 9 и 10 равна по существу 0,30...0,96 мм, при этом допуском f″j0 на местную кинематическую погрешность пары шестерен не превышают 0,111 максимальной величины окружного бокового зазора J, допуском F″j0 на кинематическую погрешность пары шестерен не превышают 0,555 минимальной величины окружного бокового зазора J, а боковой зазор J в каждой из пар шестерен наружного зацепления устанавливают в пределах 0,0025...0,0055 МТЕ, или в пределах 0,0025...0,0055 Mn.

Проводят контроль рабочих поверхностей 13, 19 пар шестерен 3 и 4 по боковому зазору и пятну контакта в обкатном станке при частотах вращения, идентичных минимальным и максимальным частотам вращения пар шестерен в редукторе, при этом максимальная относительная окружная скорость Ve=83,78 м/с, минимальная относительная окружная скорость Ve=59,58 м/с (не показано).

Проводят контроль рабочих поверхностей пар шестерен 9 и 10 по боковому зазору и пятну контакта в обкатном станке при частотах вращения, идентичных минимальным и максимальным частотам вращения пар шестерен в редукторе, при этом максимальная относительная окружная скорость Ve=7,78 м/с, минимальная относительная окружная скорость Ve=5,58 м/с (не показано).

Пятно контакта (21) рабочих поверхностей зубьев шестерен выполняют удаленным от торцов зубьев цилиндрических шестерен 3 и 4, 7, 9, 10 и др. с косыми зубьями на величину 22, не превышающую нормальный модуль Mn зубьев (фиг.7), которая аналогична для этих шестерен.

Для конических шестерен 3, 4 с круговыми зубьями пятно контакта 21 рабочих поверхностей 13, 19 зубьев шестерен выполняют удаленным от торца 17 большего диаметра и от торца 23 соответственно меньшего диаметра конической шестерни 3, 4 на величину 24, не превышающую внешний окружной модуль МТЕ и, соответственно, на величину 25, не превышающую внутренний окружной модуль mТЕ (фиг.7).

При этом допуском f″j0 на местную кинематическую погрешность пары шестерен 3, 4, и (или) 6, 7, и (или) 9, 10 не превышают 0,111 максимальной величины окружного бокового зазора J (не показано).

Допуском F″j0 на кинематическую погрешность пары шестерен 3, 4, и (или) 6, 7, и (или) 9, 10 не превышают 0,555 минимальной величины окружного бокового зазора J (не показано).

Боковой зазор J в каждой из пар 3, 4, и (или) 6, 7, и (или) 9, 10 шестерен наружного зацепления устанавливают в пределах (0,0025...0,0055) МТЕ или в пределах (0,0025...0,0055) Мn, где МТЕ - внешний окружной модуль зубьев конических шестерен с круговыми зубьями или нормальный модуль Мn зубьев цилиндрических шестерен с косыми зубьями.

Пятно контакта 26 нерабочих поверхностей 27 зубьев шестерен 3, 4, 6, 7, 9, 10 выполняют длиной 28 не менее 0,555 длины 29 зуба и высотой 30 не менее 0,755 высоты зуба 31 в соответствующем нормальном сечении (фиг.8).

Рабочими поверхностями 13 круговых зубьев 12 ведущих конических шестерен 3, имеющих меньшее число зубьев в паре, выбирают вогнутые поверхности зубьев (фиг.3).

Рабочими поверхностями круговых зубьев ведомых конических шестерен 4, имеющих большее число зубьев в паре, выбирают выпуклые поверхности 19 зубьев (фиг.4).

Рабочие поверхности 13 круговых зубьев 12 ведущих конических шестерен 3 обрабатывают в первую очередь (фиг.3).

По меньшей мере, в одной из пар шестерен 3, 4, и/или 6, 7, и/или 9, 10 зубья выполняют с поднутренным основанием 32, максимальный уступ 33 которого относительно их рабочей стороны 13, (19) выполняют равным максимальной величине бокового окружного зазора J в соответствующей паре 3, 4, и /или 6, 7, и /или 9, 10 шестерен (фиг.6).

При шлифовании зубьев шестерен и зубчатых колес 3, 4, 6, 7, 9 или 10 на зубошлифовальных станках измеряют яркостную температуру Т излучения от искр оптическими пирометрами типа ОПП-94-1,25. Принцип и технология работы пирометров основаны на преобразовании яркостной температуры Т излучения от искр в электрический сигнал. Область спектральной чувствительности фотоприемника, по существу кремниевого фотодиода типа ФД-8К пирометра, составляет 0,4...1,1 мкм. При отсутствии взаимной компенсации первой гармоники кинематического эксцентриситета станка и геометрического эксцентриситета детали на станке оптический пирометр фиксирует повышенную яркостную температуру Т излучения от искр. Сигнал о величине Т поступает на вход электронного модуля станка, где осуществляется сравнение текущего значения Т с пороговым значением Тпорог.

В электронном модуле станка имеется дифференцирующий блок, который осуществляет вычисление производной первого порядка dT/dτ и выдает сигнал на вход блока сравнения, в котором идет сравнение текущего значения dT/dτ с пороговым параметром N, по существу 2500 °С/с.

В случае превышения текущих значений параметров Т и dT/dτ над их пороговым параметром N, сигналы поступают на вход логического блока И станка, который при их наличии посылает сигнал об изменении окружного положения магнитной метки 15 каждой из деталей 3, 4, 6, 7, 9 или 10 для обеспечения идентичной яркостной температуры Т излучения от искр в окружном направлении зубчатого венца, соответственно деталей 3, 4, 6, 7, 9 или 10.

Источники информации

1. RU, 2169643 C1, B 23 C 3/16, 1999.

2. Вьюнов С.А. и др. Конструкция и проектирование авиационных газотурбинных двигателей. - М., Машиностроение, 1989, с.513...514.

3. Новикова Т.А. “О расчете геометрии цилиндрических зубчатых колес с поднутренным основанием зубьев”. УДК 621.833.001.2. В сборнике “Повышение несущей способности и диагностика состояния авиационных зубчатых передач и редукторов”. /Под ред. Э.Б.Булгакова, 1983 (ЦИАМ, Труды №1059), 621.8 П42, с.52...53.

4. Светлаков И.А. “Геометрия переходной кривой колес с косыми зубьями”, УДК 621.833.001.2 в сборнике “Повышение несущей способности и диагностика состояния авиационных зубчатых передач и редукторов”. /Под ред. Э.Б.Вулгакова, 1983 (ЦИАМ, Труды №1059), 621.8 П42, с.59...61.

5. Э.Л.Айрапетов, М.Д.Генкин. “Динамика планетарных механизмов”, М., Наука, 1980, с.189...191, с.191.

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод вертикальной роликовой мельницы | 1983 |

|

SU1135490A1 |

| ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2001 |

|

RU2199046C2 |

| БЕЗВОДИЛЬНЫЙ ПЛАНЕТАРНЫЙ РЕДУКТОР | 2012 |

|

RU2511749C1 |

| СООСНЫЙ РЕДУКТОР | 2013 |

|

RU2529943C1 |

| Планетарный прецессионный редуктор | 1991 |

|

SU1825914A1 |

| АДАПТИВНАЯ ЦИЛИНДРИЧЕСКАЯ ПЕРЕДАЧА С АРОЧНЫМИ ЗУБЬЯМИ | 2019 |

|

RU2721579C1 |

| Зубчатая передача точечного зацепления | 1990 |

|

SU1716226A1 |

| Способ контроля конических и гипоидных зубчатых колес | 1978 |

|

SU1002113A1 |

| Зубчатая передача | 1989 |

|

SU1716217A1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА С СИСТЕМОЙ ПАРАЛЛЕЛЬНОГО КАРДАННОГО ПРИВОДА | 2014 |

|

RU2658574C2 |

Изобретение относится к области вертолетостроения, планетарным и переборным вертолетным редукторам. Способ относится к изготовлению шестерен и контроля сборки из них многопоточных вертолетных редукторов, содержащих, по меньшей мере, одну ступень из одной или нескольких пар цилиндрических шестерен наружного зацепления с косыми зубьями и/или, по меньшей мере, одну ступень из одной или нескольких пар конических шестерен наружного зацепления с круговыми зубьями. Для повышения качества за счет повышения точности при обработке зубьев на каждую шестерню наносят, по меньшей мере, по одной метке, соответствующей максимуму или минимуму радиального биения ее зубчатого венца, и контролируют обработку шестерни по указанной метке для взаимной компенсации радиального биения зубчатого венца и первой гармоники кривых накопленных погрешностей. При этом профили ведущих конических шестерен обрабатывают поочередно, сначала одноименные профили зубьев, затем смежные профили этих зубьев, а контроль обработки зубьев осуществляют по указанной метке, которую располагают на торце большего диаметра конической шестерни на расстоянии не менее внешнего окружного модуля МТЕ со стороны профиля зуба, обрабатываемого раньше смежного. При этом контролируют рабочие поверхности любых пар шестерен по боковому зазору и пятну контакта в обкатном станке при частотах вращения и тормозных моментах, идентичных, по меньшей мере, минимальным и/или максимальным частотам вращения и/или передаваемым крутящим моментам пар шестерен в редукторе, пятно контакта рабочих поверхностей зубьев шестерен выполняют удаленным от торцов зубьев цилиндрических шестерен с косыми зубьями на величину, не превышающую нормальный модуль Мn их зубьев, для конических шестерен с круговыми зубьями пятно контакта рабочих поверхностей зубьев шестерен выполняют удаленным от торцов большего и, соответственно, меньшего диаметра на величину, не превышающую внешний окружной модуль МТЕ и внутренний окружной модуль mТЕ. При этом назначают допуск f″j0 на местную кинематическую погрешность пары шестерен, не превышающий 0,111 максимальной величины окружного бокового зазора J, назначают допуск F″j0 на кинематическую погрешность пары шестерен, не превышающий 0,555 минимальной величины окружного бокового зазора J, который в каждой из пар шестерен наружного зацепления устанавливают в пределах 0,0025-0,0055 МТЕ для конических шестерен с круговыми зубьями или 0,0025-0,0055 Мn для цилиндрических шестерен с косыми зубьями. 6 з.п. ф-лы, 8 ил.

| Ближайший аналог не обнаружен | |||

| АЙРАПЕТОВ Э.Л | |||

| и др | |||

| Динамика планетарных механизмов | |||

| М.: Наука, 1980, с.189-191 | |||

| СПОСОБ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 1991 |

|

RU2012831C1 |

| МНОГОПОТОЧНАЯ НЕПЛАНЕТАРНАЯ ДВУХСТУПЕНЧАТАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ЕЕ СБОРКИ | 2000 |

|

RU2163695C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2004-09-20—Публикация

2002-11-28—Подача